铝合金AA7075-T651经热处理和预拉伸工艺后,其强度、硬度和耐腐蚀性得到提高[1],内部应力减少,加工性能得以改善,被广泛应用于航空航天、汽车等工业产品。但是此类装备服役工况极其复杂,一方面会受到环境腐蚀的侵害,另一方面还需要承受外加载荷的破坏,使得其结构安全设计时不得不考虑力-化学交互作用的影响,而研究铝合金AA7075-T651材料在力-化学交互作用下损伤破坏特征演化过程是开展此类装备安全设计的重要举措之一。

相较于单纯的腐蚀行为,力-化学交互作用下的腐蚀损伤特征演化表现出较大的区别[2]。众所周知,腐蚀损伤是一种与时间极其相关的损伤,即随着时间的增加,腐蚀破坏逐渐增加[3],而力的影响则更多与载荷水平相关,即一般认为,弹性拉伸应力对腐蚀的促进作用有限,而塑性拉伸应力则会明显地加速材料的腐蚀行为[4]。这使得力-化学交互作用下的损伤表征需要综合考虑载荷特征与时间维度的交互过程,特别是工业产品中大多数结构设计时,一般都承受弹性应力,但是随着时间的推移,腐蚀损伤造成结构表面产生应力集中,使得结构局部区域的载荷特征变为塑性应力,进而使得局部区域的腐蚀行为表现为加速性。然而,目前金属腐蚀研究主要依赖实验,通过间断浸泡实验获得不同腐蚀时间后的腐蚀损伤特征的变化情况,无法直观地复现材料腐蚀的全过程。为克服这一缺点,部分研究人员通过计算机仿真技术,采用元胞自动机(CA)方法实现了腐蚀损伤特征演化过程的可视化[5],为腐蚀损伤特征演化提供了准确且直观的辅助手段,大大加快了金属腐蚀、应力腐蚀及腐蚀疲劳寿命预测的研究进程。

近年来,国内外许多学者基于CA方法致力于将腐蚀机理与演化规则转化为合理的腐蚀损伤特征演化模型,进而实现金属材料腐蚀损伤特征的合理描述[6]。陈梦成和温清清[7]通过CA模拟Q235钢腐蚀后的表面蚀坑形貌,结果表明蚀坑深度呈现接近半圆形,且随着时间的增加,腐蚀坑深度逐渐增大,与实际腐蚀坑形貌十分接近,证明了CA模型在模拟钢材腐蚀坑生长演化过程中的可行性。崔艳雨和赵沅沅[8]通过不同阶段的CA模拟与2024铝合金在3.5%NaCl溶液中的蚀坑截面图进行对比,验证了CA模型在模拟铝合金点蚀现象的可行性。王慧等[9]利用CA方法研究了金属表面腐蚀损伤过程,得到了不同溶液浓度及钝化概率下溶解电流随时间变化的规律。郭东旭等[10]通过建立三维CA模型,在不同腐蚀溶液浓度和温度条件下模拟了结构表面蚀坑随时间的变化过程,为定量评估结构剩余强度及寿命提供了可能。

腐蚀过程受到多种因素的影响,科研人员长期以来不断量化这些影响因素,并将其考虑到腐蚀演变过程中,以提高腐蚀过程模拟的合理性。例如,Di Caprio等[11]引入了参数

1 铝合金点蚀的元胞自动机模型

1.1 AA7075-T651铝合金点蚀机理

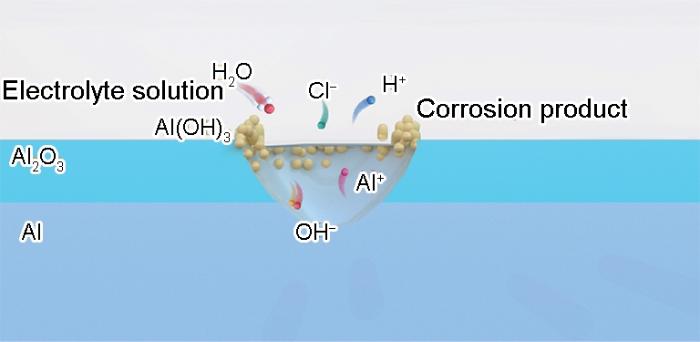

点蚀是铝合金腐蚀中最常见的失效形式之一。当铝合金结构暴露在沿海地区或者道路泥水含盐量较高的环境中时,某些侵蚀性阴离子(如Cl-)由于半径较小,能够穿过钝化膜,导致钝化膜在某些点上出现较高的电流密度。这进一步激活了阳离子,当钝化膜-溶液界面的电场达到一定临界值时,钝化膜破裂,引发点蚀现象[16],从而形成大量的腐蚀坑,影响结构的完整性。随着腐蚀的持续进行,点蚀坑内部介质也发生了很大变化,导致腐蚀坑内外的电化学差异不断加大,腐蚀坑内部腐蚀条件不断强化,出现自催化效应,加速点蚀坑的形成[17]。图1展示了铝合金点蚀坑的基本结构,其中电解质溶液与金属基体发生电化学反应,导致金属溶解。其阳极反应和阴极反应分别由

图1

图1

AA7075-T651铝合金点蚀示意图

Fig.1

Schematic diagram of pitting of AA7075-T651 aluminum alloy

1.2 元胞自动机空间构造

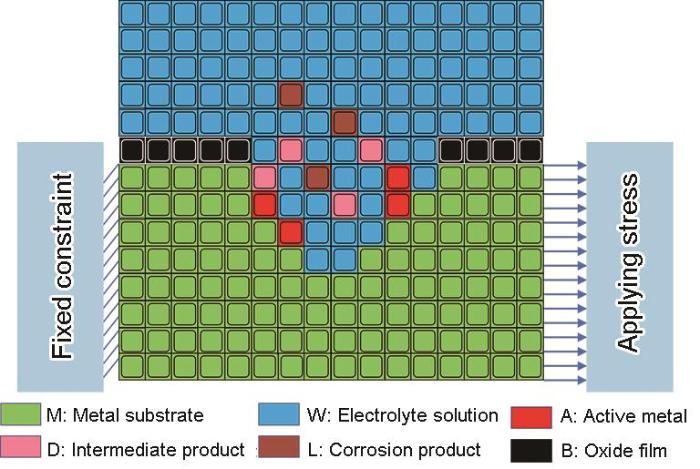

在CA空间模型中,元胞被离散成具有有限状态的元胞,并按照一定的局部规则进行演化。这些规则能够反映不同尺度下复杂物理化学系统的影响,并通过定义元胞之间的相互作用,在宏观范围内定性地描述复杂系统的性质。因此,采用CA技术对腐蚀演化过程进行建模是比较直观和方便的。为了更直观的体现铝合金在不同载荷水平下的腐蚀损伤演化进程,本文将金属-溶液系统离散成一个250 × 250(i × j)个单元组成的二维空间仿真系统,以模拟AA7075-T651铝合金在溶液介质中的电化学腐蚀体系。在模型中,铝合金氧化层元胞视为不参与任何反应的元胞[18,19],模型的上半部分(i = 1~125)代表腐蚀介质溶液,中间部分代表铝合金氧化层(i = 126),下半部分(i = 127~250)代表金属基体,晶格常数为2 μm,建立CA模型。

图2

表1 元胞自动机模型各元胞的类型

Table 1

| Symbol | Representative type | Free movement |

|---|---|---|

| M | Metal substrate | No |

| A | Active metal | No |

| B | Oxide film | No |

| W | Electrolyte solution | Yes |

| D | Intermediate product | Yes |

| L | Corrosion product | Yes |

图3

1.3 反应、扩散规则

在CA中,反应与扩散是两个至关重要的动态过程,这两个过程通常是相互关联的,并共同塑造了CA系统的演化。本模型基于腐蚀演化与元胞扩散规则,采用了概率型模型,引入了不同元胞之间反应的概率性质。通过Python构建了CA模型,本模型能够更全面地考虑系统的不确定性和复杂性。

本模型的腐蚀演化规则根据AA7075-T651铝合金腐蚀电化学方程式(式(

图4

图4

元胞自动机腐蚀演化规律示意图

Fig.4

Schematic diagram of corrosion evolution of cellular automata

在CA中,扩散是一种至关重要的动态过程,它直接影响着系统的演化行为。因此,本模型需要确定每个元胞的扩散规律。在CA模型中,选择了3种不同类型的元胞,分别为电解质元胞、中间产物元胞和腐蚀产物元胞。针对不同元胞类型确定不同的扩散概率,分别表示为PdiffH、PdiffA、PdiffAH。在电解质溶液元胞和中间产物元胞中,假设它们在所有方向上的运动概率相同。铝合金的腐蚀产物主要为Al(OH)3,在电解质溶液中以胶体粒子的形式悬浮在溶液中,不会发生溶解,假定腐蚀产物元胞在重力作用下向下运动的概率大于其他方向上的运动概率。为了考虑这一因素,本模型引入了沉淀系数(Sed),将扩散规则中的PdiffAH与沉淀系数相乘,从而得到腐蚀产物元胞在扩散方向上的控制规律,具体数值如表2所示。

表2 元胞自动机模型参数概率

Table 2

| Parameter | Value |

|---|---|

| Pcorr | 0.3 |

| PHyd1 | 0.3 |

| PHyd2 | 0.4 |

| Sed | 2 |

| PdiffH | 0.5 |

| PdiffA | 0.4 |

| PdiffAH | 0.06 |

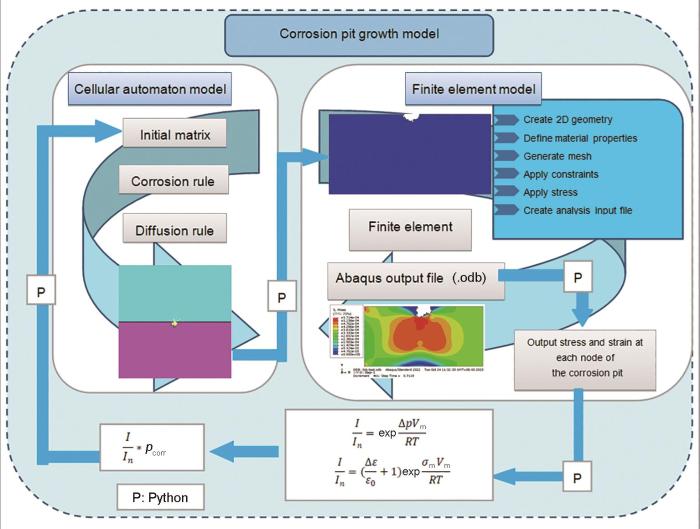

1.4 有限元模型

其中,I表示变形产生的阳极电流,In 表示无变形产生的阳极电流,I/In 表示阳极电流密度,

模型使用Python将CA模型与有限元模型(ABAQUS软件)进行关联,CA有限元模型如图5所示。通过Python建立CA模型,将模拟出的腐蚀形貌导入至有限元软件中,材料的密度设置为2.81 g/cm3,Young's模量为71 GPa,Poisson比为0.33,在试样左侧施加固定约束,右侧施加恒拉应力200 MPa。创建输入文件将其提交给ABAQUS标准求解器进行分析,利用路径图计算坑边各节点的应力、应变等参数,并将其输入至

图5

图5

元胞自动机有限元模型结构示意图

Fig.5

Structure diagram of finite element model of cellular automata

2 结果与讨论

2.1 元胞自动机用于材料力-化学交互作用仿真的可行性验证

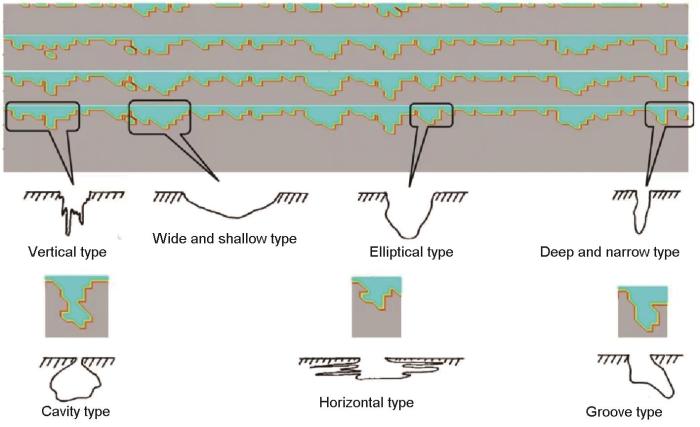

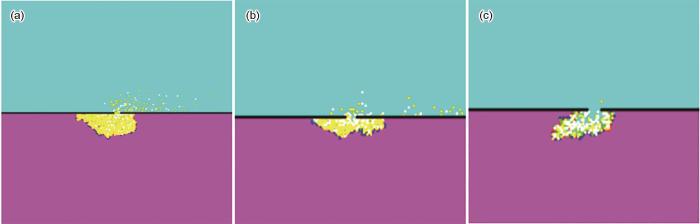

图6

图7

图7

CA模型不同腐蚀坑模拟截面图

Fig.7

Simulated cross sections of various corrosion pits in CA model: (a) wide and shallow type, (b) horizontal type, (c) groove type

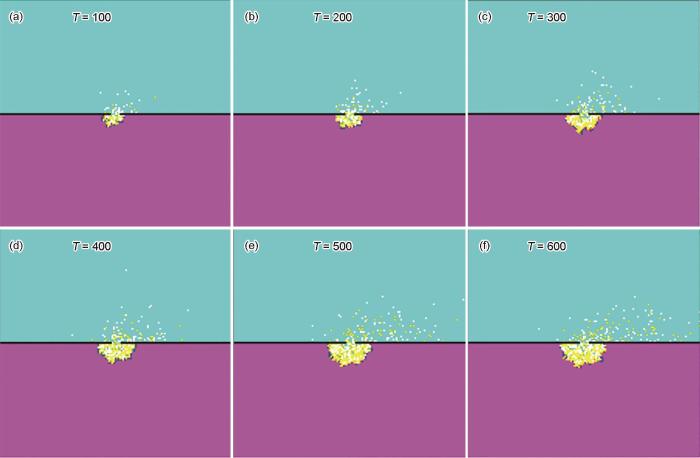

图8

图8

CA模型腐蚀坑形貌变化图

Fig.8

Morphology evolution of corrosion pit in CA model under the simulation time steps of 100 (a), 200 (b), 300 (c), 400 (d), 500 (e) and 600 (f)

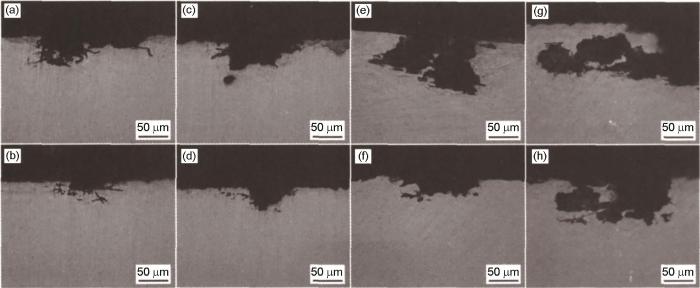

图9

2.2 元胞自动机模型参数对于腐蚀行为的影响

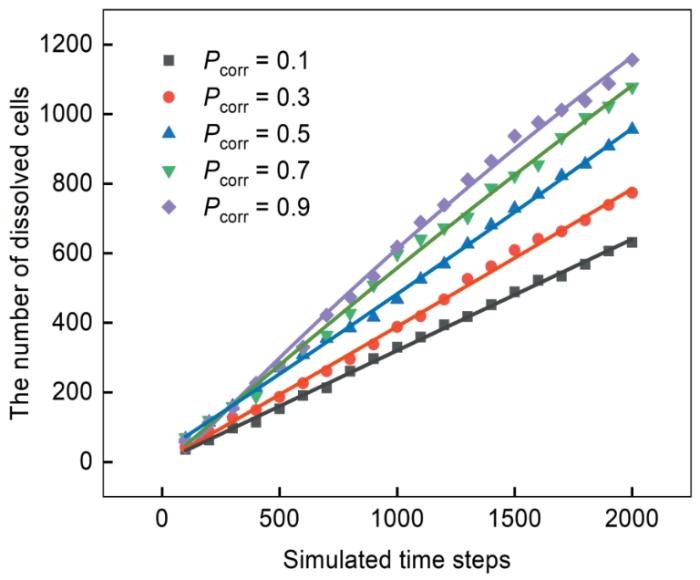

图10

图10

不同腐蚀概率下腐蚀元胞数目变化对比图

Fig.10

Comparison of the numbers of corrosion cells under different corrosion probabilities

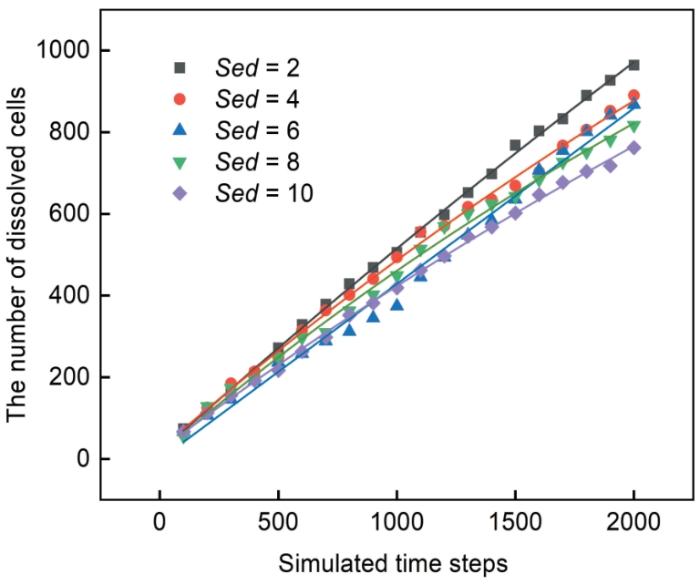

图11

图11

不同沉淀系数下腐蚀元胞数目变化对比图

Fig.11

Comparison of the number changes of corrosion cells under different precipitation coefficients

本模型通过增大腐蚀概率代表腐蚀介质更容易侵入金属内部,使金属更容易受到腐蚀性环境的影响,加速腐蚀过程的发展。而通过增大沉淀系数,代表了腐蚀产物在金属表面和腐蚀坑内的累积,形成覆盖层,降低了腐蚀坑内外物质的传递,阻碍了腐蚀介质进入腐蚀坑内与金属基体发生反应的速率,进而影响腐蚀的发展和演变。

2.3 不同拉伸应力水平下的材料腐蚀损伤演化规律

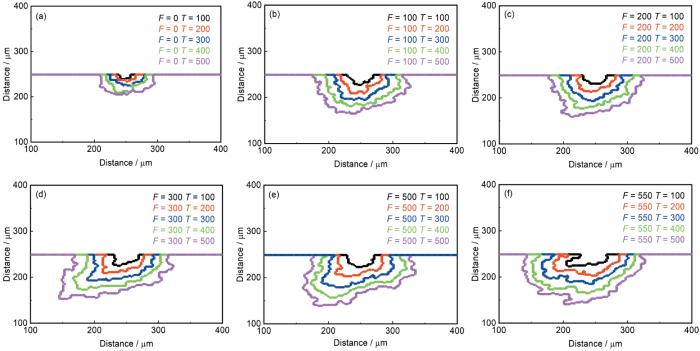

图12

图12

相同应力下不同模拟时间步数形貌对比图

Fig.12

Comparison of morphologies of corrosion pits in different simulation time steps under the stresses of 0 (a), 100 MPa (b), 200 MPa (c), 300 MPa (d), 500 MPa (e) and 550 MPa (f)

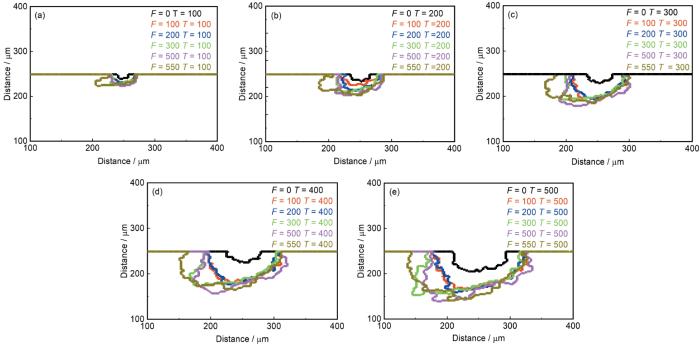

图13

图13

相同模拟时间步数下不同应力水平腐蚀形貌对比图

Fig.13

Comparison of morphologies of corrosion pits at different stress levels under the simulation time steps of 100 (a), 200 (b), 300 (c), 400 (d) and 500 (e)

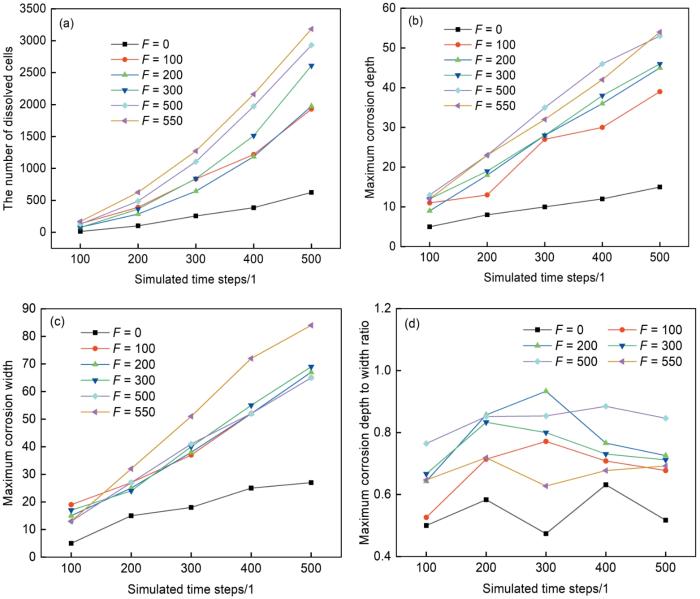

为了深入研究力-化学交互作用对腐蚀坑生长规律的影响,通过腐蚀坑深度、宽度、深宽比、腐蚀元胞数目来对其表征。如图14所示,随着腐蚀程度的增加,腐蚀坑的深度和宽度逐渐增大。在高应力下,腐蚀坑的扩展比低应力条件下更为明显。同时,从最大腐蚀深度宽度比值的角度来看,应力的存在使腐蚀坑深宽比有明显的增大趋势,这表明应力集中导致腐蚀坑呈纵向生长的趋势加剧。此外,腐蚀过程中腐蚀掉的元胞数目呈指数型增加,与无应力条件下的情况形成鲜明对比。这些结果为深入理解力-化学交互作用对腐蚀坑生长规律的影响提供了重要线索。

图14

图14

CA模型中应力变化对腐蚀元胞数及深度、宽度、深宽比的影响

Fig.14

Influences of stress variation on the number (a), depth (b), width (c) and depth-width ratio (d) of corrosion cells in CA model

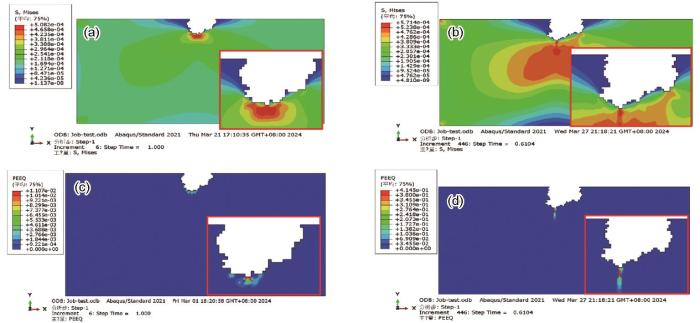

众所周知,金属腐蚀主要受电化学腐蚀驱动,而应力是影响电化学腐蚀程度的关键因素之一。对于弹性应力引起的微小形变,对促进电化学腐蚀相对较小,而对于塑性应力产生的不可逆转形变,会改变金属晶界的位置和结构,使金属表面更容易受到腐蚀介质的影响,加快电化学腐蚀速率。图15对比了相同腐蚀模拟时间步数下拉应力为200和500 MPa下的应力云图及塑性应变云图。在受到拉应力的影响下,铝合金腐蚀坑的应力集中和塑性变形最大区主要集中在腐蚀坑的底部(如图15放大区域),随着金属基体的持续溶解,腐蚀损伤缺陷的尺寸不断增大,导致应力集中程度加深。金属的应力集中及塑性变形的持续增加,进一步导致金属的阳极溶解速率增大,加速了金属基体的溶解过程,使得腐蚀介质更容易侵蚀金属内部。由此,腐蚀坑的生长速率大大加快,呈现出纵向生长的趋势。

图15

图15

模拟时间步数为200, 应力为200和500 MPa下腐蚀坑应力和应变图

Fig.15

Stress (a, b) and strain (c, d) diagrams of corrosion pits under the conditions of 200 simulated time steps and the stresses of 200 MPa (a, c) and 500 MPa (b, d)

2.4 模拟结果的意义及应用展望

通过CA模型与有限元分析多尺度建模的仿真结果,拉伸应力导致腐蚀损伤特征底部由弹性变形转变为塑性变形,从而改变腐蚀坑的发展速率及生长趋势。因此,对于未来耐蚀铝合金设计,可在铝合金表面应用更强的保护层、通过优化铝合金成分和结构设计,减少应力集中效应,提高铝合金的强度和硬度,减少塑性变形和腐蚀损伤的发生。

3 结论

(1) 基于腐蚀反应中的转换、扩散原理,通过铝合金AA7075-T651电化学反应方程建立了符合铝合金腐蚀机制的CA模型,验证了本研究建立的模型对铝合金AA7075-T651腐蚀仿真的可行性。

(2) 联合CA和有限元模型,模拟了铝合金AA7075-T651在不同应力水平作用下的腐蚀坑生长,获得了形状不规则且演化趋势受应力状态变化影响的随机点蚀形态。

(3) 仿真结果显示拉伸应力可促进铝合金AA7075-T651腐蚀生长过程,且腐蚀损伤特征的最大腐蚀深度/宽度比值随着载荷水平的增加逐渐上升,即相较于宽度方向,拉伸应力造成腐蚀坑在纵向上呈现出更快的生长趋势,进而造成应力集中系数增加,使得腐蚀损伤特征底部由弹性变形转变为塑性变形,最终加速了金属的腐蚀进程。

参考文献

Characterization of Al-7075/T651 alloy by RRA heat treatment and different pre-deformation effects

[J].

Enhanced corrosion phenomenon of SAPH440 steels in 3.5wt.% NaCl solution by pre-strain deformation behavior

[J].

Effect of corrosion damage on fatigue behavior of AA7075-T651 Al-alloy

[J].

腐蚀损伤对AA7075-T651铝合金疲劳行为影响的研究

[J].

Novel images of the evolution of stress corrosion cracks from corrosion pits

[J].

Corrosion behavior and cellular automata simulation of carbon steel in salt-spray environment

[J].

Application of cellular automata in the research of metal material corrosion

[J].

元胞自动机在金属材料腐蚀研究中的应用

[J].

Cellular automata simulation of corrosion process for steel

[J].

钢材腐蚀损伤过程的元胞自动机模拟

[J].采用元胞自动机方法对腐蚀环境下钢材的腐蚀行为进行了模拟,依据钢材在腐蚀环境下的实验研究结果和元胞自动机原理,定义了元胞自动机模型的局部演化规则,分别对钢材在腐蚀环境下蚀坑表面和深度腐蚀形貌发展过程进行了模拟。通过对比元胞自动机模型在不同溶液初始浓度c和溶解概率p条件下的模拟结果,确定了能够真实反映蚀坑形貌的模拟条件,并且讨论了不同的c和p对模拟形貌的影响。结果表明,随着p和c的增长,蚀坑等效半径和深度随腐蚀时间t呈现近似幂函数增长。同时,将蚀坑深度模拟结果与依据Komp提出的理论公式计算结果进行对比,符合程度非常高,验证了CA模型的可行性和正确性。

Simulation of aluminum alloy corrosion behavior based on cellular automaton method

[J].

基于元胞自动机法的铝合金腐蚀行为模拟

[J].

Cellular automaton simulations of surface corrosion damage evolution

[J].

金属表面腐蚀损伤演化过程的元胞自动机模拟

[J].

Three-dimensional cellular automata model for predicting local corrosion

[J].

金属局部腐蚀的三维元胞自动机模型

[J].

Cellular automata approach for morphological evolution of localised corrosion

[J].

Simulation of stress-assisted localised corrosion using a cellular automaton finite element approach

[J].

Simulation of metastable corrosion pit development under mechanical stress

[J].

Nucleation and propagation of stress corrosion cracks: modeling by cellular automata and finite element analysis

[J].

Effect of hydrostatic pressure on corrosion behavior of X70 steel in simulated sea water

[J].

静水压力对X70钢在海洋环境中腐蚀行为影响研究

[J].利用高温高压反应釜,采用失重、电化学实验和慢应变拉伸方法,结合X射线衍射 (XRD) 、扫描电子显微镜 (SEM) 和能量散射X射线谱 (EDS) 等手段研究了0~3 MPa静水压力对X70钢在模拟海洋环境中的腐蚀行为的影响。结果表明:静水压力在0~2 MPa范围内,X70钢的腐蚀形态表现为局部腐蚀,腐蚀产物主要成分为FeOOH。静水压力为3 MPa时,腐蚀形态倾向于均匀腐蚀,腐蚀产物除FeOOH外,还出现少量的Fe<sub>3</sub>O<sub>4</sub>。随着静水压力的增加,X70钢的腐蚀速率先增加后减小,在2 MPa时达到最大。静水压力在0~2 MPa范围内,X70钢SCC敏感性随着压力增加而增加;继续增加到3 MPa时,SCC敏感性有降低的趋势。X70钢在模拟海洋环境溶液中应力腐蚀开裂敏感性取决于金属表面点蚀的状况,而不一定正相关于静水压力。随静水压力的增加,X70钢表面的阳极溶解被促进,同时也促进更多的氢原子进入钢中,其应力腐蚀开裂机制是由阳极溶解和氢致开裂共同控制的混合机制。

Research progress on corrosion fatigue of aerospace aluminum alloy

[J].

航空航天铝合金腐蚀疲劳研究进展

[J].

Simulation of local corrosion on metal surface with CA method

[J].

模拟金属表面局部腐蚀的CA方法

[J].模拟金属的局部腐蚀,采用元胞自动机方法(CA),提出模拟金属表面局部腐蚀的元胞自动机模型框架,将金属-溶剂体系离散成元胞网格,对金属腐蚀中涉及的转化、渗透、扩散等过程进行局部规则的定义。引入参数φ,λ和ε,建立腐蚀速率的参数化模型。在此基础上利用Matlab编程实现了对无防护层和有防护层金属表面局部腐蚀的复杂模拟。模拟结果表明:φ=1时,无防护层的金属表面发生普遍的均匀腐蚀,金属内部发生多种形式的局部腐蚀;而含防护层的金属表面腐蚀,在不同的参数λ和ε条件下,可得到不同的点腐蚀形貌。结果表明,CA方法可以实现对金属表面局部腐蚀的复杂模拟,而参数化模型的λ和ε则引起了腐蚀形貌的差异。

Simulation of pitting corrosion under stress based on cellular automata and finite element method

[J].

Cellular automata modeling as a tool in corrosion management

[J].

The mechanochemical behavior of type 316L stainless steel

[J].

3D cellular automata–based numerical simulation of atmospheric corrosion process on weathering steel

[J].

Study on characters of corrosion advancing edge of typical high strength aluminum alloys

[J].

典型高强铝合金材料的点腐蚀坑前缘特征的研究

[J].针对2024和7B04两种典型高强铝合金的点腐蚀坑的前缘微观结构进行了研究。发现:在3.5%NaCl溶液腐蚀环境下,经过不同的腐蚀时间,这两种铝合金材料的点腐蚀坑在扩展速度、坑的形态类型、腐蚀坑的前缘微裂纹及形貌特征等方面具有明显不同。对于点腐蚀坑前缘特征的形成机理以及点腐蚀坑对这两种材料的疲劳性能影响也进行了分析讨论。同时将分形理论应用于腐蚀坑前缘的特征分析,求得了腐蚀坑截面轮廓分形维数。

Intergranular corrosion: comparison between experiments and cellular automata

[J].

Corrosion behavior of marine structural steel in tidal zone based on wire beam electrode technology and partitioned cellular automata model

[J].

Pitting corrosion modelling by means of a stochastic cellular automata-based model

[J].

Corrosion monitoring in pipelines with a computerized system

[J].