使用农作副产物如秸秆等生物质能部分替代煤炭发电,不仅可以减少CO2排放,还有利于减少其他常规污染物的排放,如CO、NO x 、SO x 和PM2.5等[1, 2],而且可以通过结合碳捕集技术实现CO2的负排放[3]。但是,目前大多数发电设备都是为燃煤而设计的,必须研究添加生物质燃料对现有锅炉的影响。据报道,在150MW级煤粉锅炉中,煤+20%木料共燃比纯煤燃烧更容易引起炉壁内锅炉传热管的腐蚀,因为共燃产生的K2SO4和Na2SO4是煤燃烧的2~3倍,氯的含量也大大增加[1]。此外,为了使燃料燃烧更充分和方便碳捕获,氧-燃料燃烧是其中最为可行的技术路线[3~5]。使用氧燃料燃烧对燃灰的影响较小,主要影响烟气成分。特别是对腐蚀影响较大的水蒸气和硫氧化物,它们的浓度将不同程度地提升3~6倍,这同样可能加速腐蚀[6]。

HR3C不锈钢因其高的耐蚀性在中国的620℃超超临界电站中得到了广泛的应用,因为其能够在高温下形成连续稳定的Cr2O3保护膜[7]。尽管有诸多有关其在传统电站中的应用研究,但其在新燃烧环境中的腐蚀研究却很少,特别是含水蒸气和氯的环境。水蒸气对腐蚀的影响复杂但轻微[8~10],而氯的影响则更引人关注。众所周知,Al2O3比Cr2O3在面对氯盐侵蚀过程具有更高的稳定性[11~13]。渗铝是最常用的在合金表面获得Al2O3的方式,能够显著提高合金的抗氯腐蚀能力[14,15]。同时,许多报道认为气氛中的水蒸气也能促进保护性Al2O3在低温下形成[16, 17]。总之,煤灰腐蚀是一个复杂的过程,铝化物涂层可能是有效的防护手段之一。众所周知,煤灰通过形成低熔点共晶盐物的方式腐蚀合金,碱金属盐Na2SO4(884℃)、K2SO4(1067℃)和KCl(770℃)是煤灰中熔点最低的物质。它们含量的增加能够明显的降低煤灰的熔点,增强煤灰的腐蚀性[18]。而且高温下Cl-对金属的腐蚀有着致命的催化作用[19,20],几乎没有合金能在这种条件下稳定服役。因此,本实验研究了HR3C合金和它的铝化物涂层在煤灰沉积下的腐蚀行为,探索了煤灰中碱金属和氯化物含量对材料腐蚀的影响。从而扩展合金的适用范围并且探索铝化物涂层的可行性。

1 实验方法

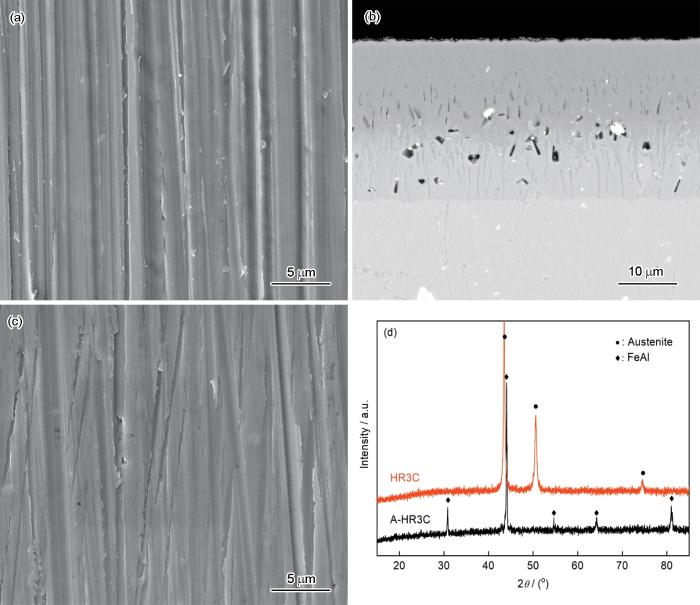

本论文中选用HR3C奥氏体不锈钢作为实验用基体合金,其名义的化学成分(质量分数,%)为:C 0.04~0.10、Cr 24~26、Ni 17~23、Si ≤ 0.75、Mn ≤ 2.00、N 0.15~0.35、Nb 0.2~0.6、Fe余量。将基体合金经电火花线切割设备加工成10 mm × 15 mm × 2 mm的长方体试样,其中一部分试样经400#、800#、2000#碳化硅砂纸依次打磨后在丙酮中超声波清洗15 min后烘干。对其中一半的样品采用固体粉末包埋法进行渗铝,渗铝剂为2%NH4Cl + 98%FeAl粉,温度为900℃,时间为3 h。表面粗糙度对腐蚀有重要的影响,同时为了除去样品表面烧结的铁铝粉以便确认后续腐蚀产物的组成,使用2000#砂纸将渗铝后的样品磨平,直至没有残余铁铝粉。最后,将所有样品称重备用并命名为A-HR3C。

表1 模拟煤灰成分的质量分数 (mass fraction / %)

Table 1

| Coal ash number | K2SO4 | Na2SO4 | CaSO4 | α-Fe2O3 | α-Al2O3 | SiO2 | KCl |

|---|---|---|---|---|---|---|---|

| 1# | 2 | 2 | 29 | 6 | 22 | 39 | 0 |

| 2# | 4 | 4 | 25 | 6 | 22 | 39 | 0 |

| 3# | 6 | 6 | 21 | 6 | 22 | 39 | 0 |

| 4# | 1.75 | 1.75 | 29 | 6 | 22 | 39 | 0.5 |

| 5# | 1.5 | 1.5 | 29 | 6 | 22 | 39 | 1 |

| 6# | 1 | 1 | 29 | 6 | 22 | 39 | 2 |

随后,将准备好的样品浸入模拟煤灰悬浮液中使其表面被煤灰包裹,通过多次浸涂控制煤灰的沉积量约为(20 ± 2) mg/cm2。然后,将样品置于预热温度为150℃的管式炉(SK2-6-12TP,炉膛尺寸为ϕ100 mm × 1350 mm)中。随后,使用Ar排出管式炉内的空气,并以20 mL/min的总流量通入混合气体,气体的名义成分(体积分数,%)为SO2 0.5、O2 4、H2O 20和CO2 75.5。待20 h后,炉管中的绝大多数Ar被混合气体所替代。此时,管式炉将以15℃/min的速率升温至700℃,保温一定时间后,样品将随炉冷却到室温。最后,将样品在去离子水中超声波清洗3 min以去除残余的煤灰,并在80℃烘箱中烘干1 h后称重。

使用Sartorius BP211D电子天平(精度为0.01 mg)记录样品的重量变化。利用扫描电子显微镜(SEM, FEI INSPECT F50)并结合能谱仪(EDS, OXFORD X-Max)分析腐蚀产物的形貌及成分,利用X射线衍射仪(XRD, Rigaku, SmartLab (9 kW), Cu Kα, 40 kV)分析相组成。

2 结果与讨论

2.1 样品的初始状态

图1

图1

A-HR3C的表面、截面形貌和HR3C的表面形貌及对应的XRD谱

Fig.1

Surface (a) and cross-sectional (b) morphologies of A-HR3C, surface morphology of HR3C (c), and corresponding XRD patterns of A-HR3C and HR3C surface (d)

2.2 宏观照片和腐蚀动力学

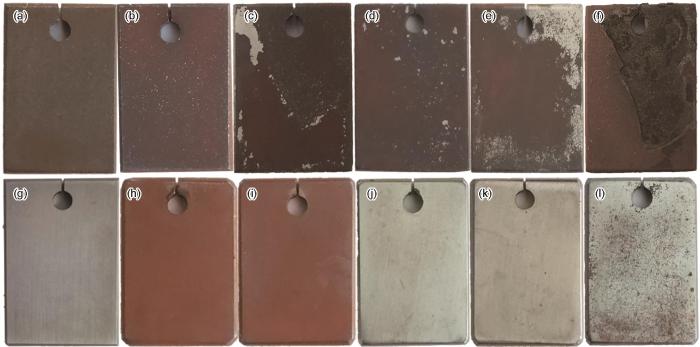

图2是HR3C和A-HR3C在不同煤灰中腐蚀1000 h后的宏观照片。对于HR3C基体,从图2a~c中可以看出,随着煤灰中Na2SO4和K2SO4含量的增加样品表面的颜色越来越红,这说明煤灰中的Fe2O3开始大量烧结在样品表面上。在经过超声清洗之后,HR3C-3#样品表面出现了大面积的剥落。从图2a、d~f中可以看出,当煤灰中总的碱金属含量不变时,随着KCl含量的增加合金的腐蚀逐渐加剧;当KCl含量增加至2%时,合金的腐蚀程度发生了突变,大量的煤灰烧结在样品表面并且在冷却和清洗过程中剥落,和其他样品不同的是剥落后的区域也不再是金属的颜色。对于A-HR3C样品,所有合金表面非常光滑,几乎没有大面积的煤灰残留。但是从图2g~i来看,随着煤灰中Na2SO4和K2SO4含量由4%增加至8%和12%,样品的颜色由金属色转变为红色。和HR3C样品不同的是,这种颜色更明亮,十分接近于α-Fe2O3的颜色。从图2g、j~l可以看出,若碱金属总量不变,合金总是展现出类金属的颜色,样品表面的划痕依然隐约可见,这说明氧化膜非常薄,也没有煤灰的吸附。如图2g、j、k所示,当煤灰中氯的含量是0,0.5%和1%时,这3种样品的宏观形貌几乎是一致的,观察不到任何明显的区别。当KCl含量开始增加到2%时,HR3C样品开始发生可见的腐蚀,腐蚀区域呈深红色,这说明腐蚀伴随着煤灰的吸附。

图2

图2

HR3C和A-HR3C在不同煤灰中腐蚀1000 h后的宏观照片

Fig.2

Macro photos of HR3C (a-f) and A-HR3C (g-l) corroded in 1# (a, g), 2# (b, h), 3# (c, i), 4# (d, j), 5# (e, k) and 6# (f, l) coal ash for 1000 h

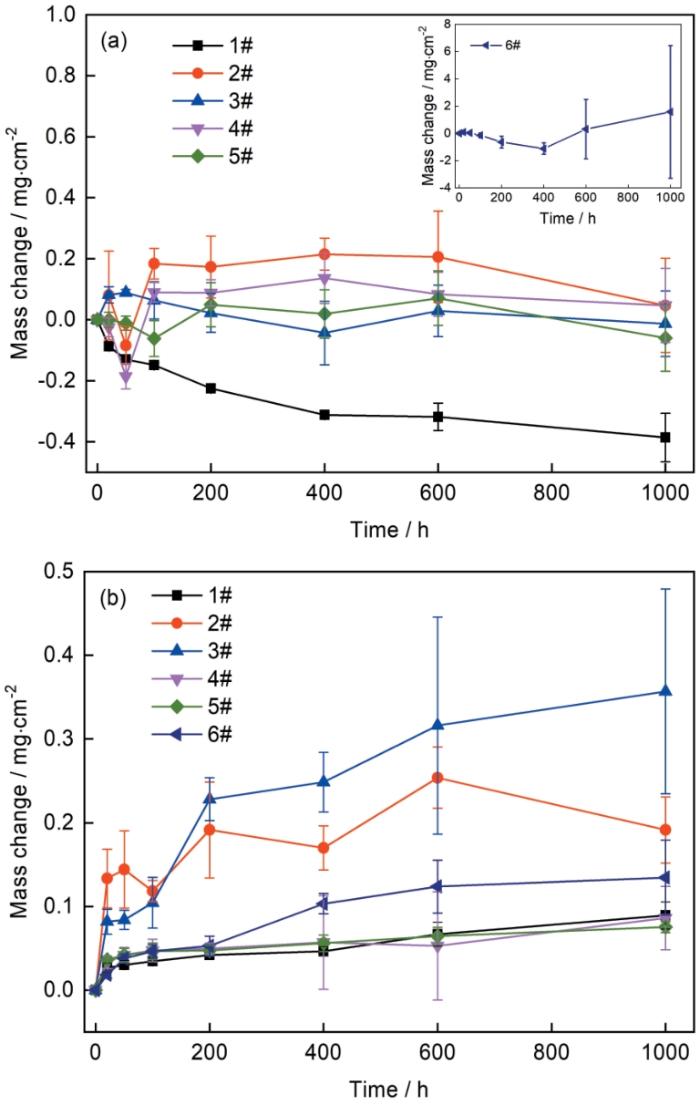

图3是HR3C和A-HR3C在700℃模拟煤灰中腐蚀1000 h的质量变化曲线。对于HR3C基体来说,合金在1#煤灰中的腐蚀表现为持续失重,其余2~6#样品均表现为有波动的增重。波动的原因是样品同时发生着增重和失重过程。导致样品增重的原因可能是样品氧化腐蚀或是煤灰烧结到样品上,失重来自于冷却和清洗过程中合金腐蚀产物和煤灰的剥落。因为1#煤灰中碱金属含量较少且不含Cl-,合金表现出了较好的抗腐蚀性能且烧结煤灰的量最少。因此在经过超声波清洗后,合金表现为缓慢的失重。对于2~5#样品,合金的质量变化均在-0.2~0.2 mg/cm2之间波动。结合图2来看,3#和5#样品出现了大面积的剥落,所以质量增加处在一个较低的水平。因此质量变化曲线很难区分1~5#样品的腐蚀情况。当KCl的含量增加至2%后,合金的增重发生了较大的跳跃,平均增重从小于(0.05 ± 0.12) mg/cm2(2#)跳跃至约(1.58 ± 4.86) mg/cm2,这说明合金发生了更为严重的腐蚀且更多的煤灰烧结到了合金表面。需要注意的是,增重和失重主要发生在腐蚀的后半段,这是因为热腐蚀的启动需要一定时间的孕育期,后半段的取样间隔更长,前期频繁的取样和洗样过程可能阻碍热腐蚀的孕育。对于A-HR3C样品,所有的样品都表现为缓慢的增重,其中碱金属含量较高的2#和3#样品的质量变化波动更大,增重更多,这说明在腐蚀过程中不断发生着煤灰的吸附和脱落,这与宏观照片中看到的现象相符。1、4、5#样品的增重均非常小,且增重曲线几乎重合。煤灰中氯含量的增加似乎没有影响腐蚀速率。但对于6#样品,即当KCl的含量增加至2%时,合金的腐蚀行为发生了改变,曲线从400 h开始与1、4、5#样品的曲线分离,并保持更高的增长速率,这说明腐蚀形式发生了改变。但A-HR3C-6#样品的增重仅有(0.13 ± 0.04) mg/cm2,远小于HR3C-6#的(1.58 ± 4.86) mg/cm2。总之,仅从增重来看,碱金属含量对合金基体的腐蚀影响较小,而对渗铝合金的影响更大。氯离子的作用则相反,它对合金基体的腐蚀影响较大而对渗铝合金的影响较小。这说明铝化物涂层对于抵抗含氯环境的热腐蚀是有效的。

图3

图3

HR3C和A-HR3C在700℃模拟煤灰中腐蚀1000 h的质量变化曲线

Fig.3

Mass change curves of HR3C (a) and A-HR3C (b) after corrosion in simulated coal ash at 700oC for 1000 h

2.3 HR3C的腐蚀产物和形貌

图4是HR3C在700℃ 1~6#煤灰中腐蚀1000 h的XRD谱。结果显示,Fe2O3和Cr2O3是所有样品的主要腐蚀产物。在2、3、5、6#样品上检测到了SiO2,其对应峰的强度随着碱金属硫酸盐或是氯盐含量的增加而增加。在含KCl的样品上检测到了Al2O3的衍射峰,它在4、5#样品上非常微弱,在6#样品上十分明显。在腐蚀最严重的6#样品上没有检测到奥氏体相的存在,这说明样品表面的煤灰和腐蚀产物非常厚,X射线无法穿透。尽管如此,在5#和6#样品上还是检测到了尖晶石的衍射峰,而尖晶石的形成依赖于基体氧化形成的FeO或NiO,这说明腐蚀非常严重。

图4

图4

HR3C在700℃不同的模拟煤灰中腐蚀1000 h的XRD谱

Fig.4

XRD patterns of HR3C after corrosion in simulated coal ash at 700oC for 1000 h

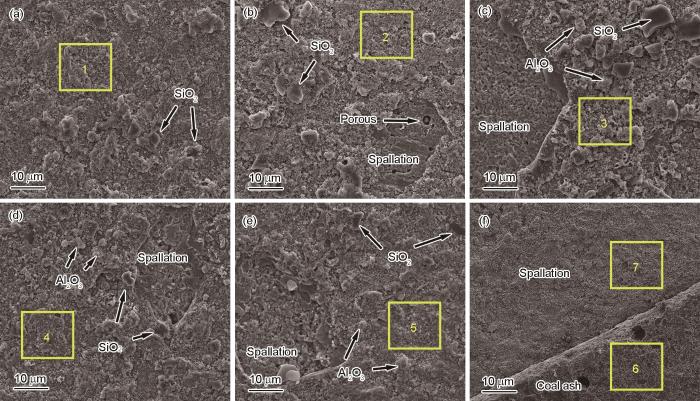

图5是 HR3C合金在1~6#煤灰中腐蚀1000 h后的表面形貌,图6是对应的截面形貌。图5中1~7区域的元素成分分析结果汇总于表2。除了1#样品之外,在其余样品上均观察到了不同程度的剥落。裸露的金属区是多孔的,说明氧化膜和基体的结合并不致密。从形貌来看,1~5#样品均没有发生非常严重的腐蚀(图5a~e),尽管经过超声波清洗,所有样品上均有明显的Fe2O3和SiO2颗粒烧结在样品表面,Al2O3较少。样品表面的SiO2颗粒并非棱角分明而是较为圆滑,这是因为SiO2的熔点较低,它易于与Na2SO4、K2SO4等反应形成低熔点的玻璃相从而黏附在样品上。在截面照片中也可以明显的观察到SiO2的存在(如图6a所示),它在背散射照片中明显比以Fe2O3和Cr2O3为主的氧化物更暗。从元素成分来看,铁氧化物是所有样品氧化膜的主要成分,这是因为合金具有较高的Cr含量,Cr2O3是合金基体的主要氧化产物,它们具有和煤灰中的α-Fe2O3相同的晶体结构和参数[22,23],因此煤灰中的Fe2O3能够比较容易的烧结在样品表面[24],并且通过固态扩散发生下列反应。

图5

图5

HR3C合金在1~6#煤灰中腐蚀1000 h后的表面形貌

Fig.5

Surface morphologies of HR3C alloy after corrosion in different coal ash for 1000 h: (a) 1#, (b) 2#, (c) 3#, (d) 4#, (e) 5#, (f) 6#

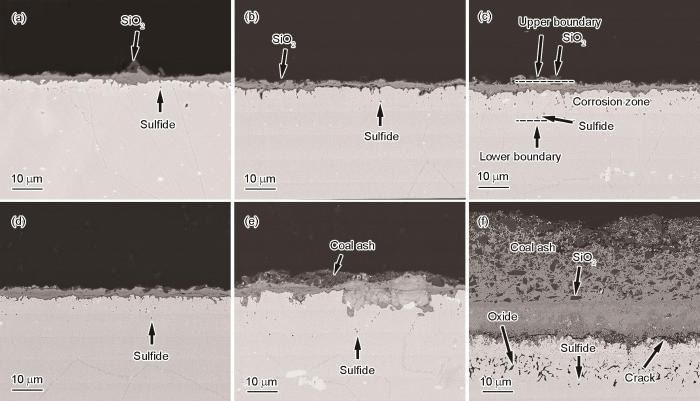

图6

图6

HR3C合金在1~6#煤灰中腐蚀1000 h后的截面形貌

Fig.6

Cross-sectional morphologies of HR3C alloy after corrosion in different coal ash for 1000 h: (a) 1#, (b) 2#, (c) 3#, (d) 4#, (e) 5#, (f) 6#

表2 图5中各区域的元素成分分析 (atomic fraction / %)

Table 2

| Position | O | Fe | Cr | Ni | Al | Si | S | Others |

|---|---|---|---|---|---|---|---|---|

| p1 | 50.02 | 27.90 | 14.68 | 0.05 | 3.84 | 3.43 | - | 0.08 |

| p2 | 47.40 | 32.99 | 9.38 | 0.90 | 6.07 | 1.99 | - | 1.27 |

| p3 | 51.60 | 20.00 | 2.53 | - | 10.79 | 14.40 | - | 0.68 |

| p4 | 50.66 | 30.89 | 7.36 | 0.47 | 8.15 | 1.47 | - | 1.00 |

| p5 | 54.06 | 36.28 | 4.46 | 1.61 | 1.37 | 1.90 | - | 0.32 |

| p6 | 54.77 | 15.22 | - | 3.67 | 7.88 | 16.69 | - | 1.77 |

| p7 | 36.64 | 12.69 | 35.66 | 5.74 | 0.06 | 2.04 | 6.57 | 0.60 |

对于1~3#样品,表面检测到的Cr含量不断降低而Al、Si含量不断升高(p1~p3)。这说明煤灰的烧结随着煤灰中碱金属的含量增加而越发严重了,以至于X射线更难检测到下层的Cr2O3。从1、4、5、6#样品来看,随着煤灰中KCl含量的增加,表面上检测到Cr的含量随之减少,而Ni的含量在不断增加(p1,p4~p6)。6#样品发生了非常严重的腐蚀,以至于需要在更大的尺度观察腐蚀产物的剥落区(图5f)。从截面(图6f)可以看出,以最下方的SiO2为界,有超过100 μm的煤灰层烧结在样品表面。尽管如此,依然在表面检测到了3.67%的Ni和15.22%的Fe(p6),这说明Ni和Fe扩散通过了超过100 μm厚的煤灰层,合金发生了严重的腐蚀。在剥落区,能谱显示Cr、O、Fe、S在这里富集,S的含量达到了6.57%(p7),并且不溶于水,说明合金发生了严重的硫化。

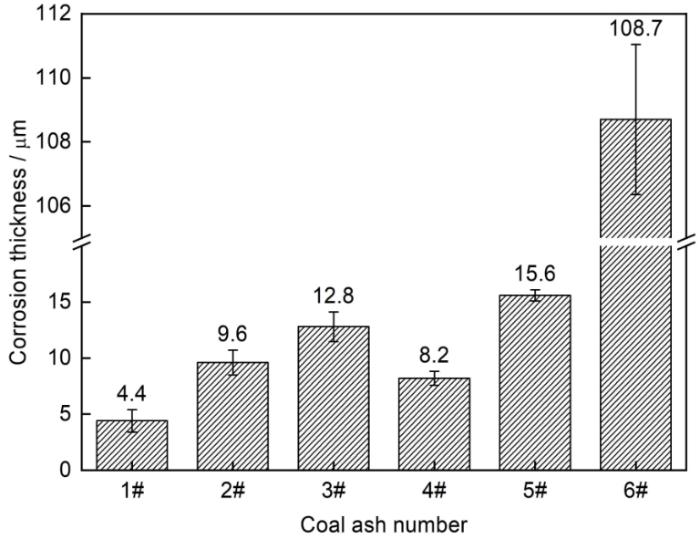

图7

图7

HR3C合金在1~6#煤灰中腐蚀1000 h后腐蚀区的厚度

Fig.7

Thickness of the corrosion zone of HR3C after corrosion in 1-6# coal ash for 1000 h

从图中我们可明显的看到,合金的腐蚀深度随着煤灰中碱金属和铝化物的增加而增加。在本实验中Na2SO4 + K2SO4含量的增加对腐蚀的影响是接近线性的(1、2、3#煤灰中的Na2SO4 + K2SO4含量为4%、8%、12%,对应的腐蚀深度为4.4、9.6、12.8 μm)。氯对腐蚀的影响是巨大的。保持碱金属含量不变,当KCl含量<1%时,合金的腐蚀与纯硫酸盐腐蚀相同。对比2、3#和4、5#煤灰,它们的碱金属硫酸盐含量差为4.5%和9%;氯盐差距为0.5%和1%。结合腐蚀深度来看,0.5%的KCl对腐蚀的影响接近4.5%的Na2SO4 + K2SO4;1%的KCl对腐蚀产生的影响超过9%的Na2SO4 + K2SO4。当煤灰中的KCl增加至2%时,合金发生了剧烈的腐蚀,最大腐蚀深度超过108.7 μm。这是因为随着氯化物的增加,煤灰中的低熔点组分的含量和体积分数也在增加,直到超过某一阈值。此时熔融物能够隔绝氧气和合金表面氧化物的直接接触,构建氧分压从气氛到保护性氧化物(Cr2O3)的负浓度梯度,从而导致Cr2O3溶解和破坏[25,26]。熔融的Cl-具有更强的活性。因为半径较小,Cl-比SO

在这个过程中硫酸盐和氯盐均没有被消耗,它们作为一种催化性的介质阻碍保护性腐蚀产物的产生,使得合金持续的被环境中的SO3和O2氧化,在合金内部和外侧留下硫化物或氧化物作为腐蚀产物。

2.4 渗铝HR3C的腐蚀产物和形貌

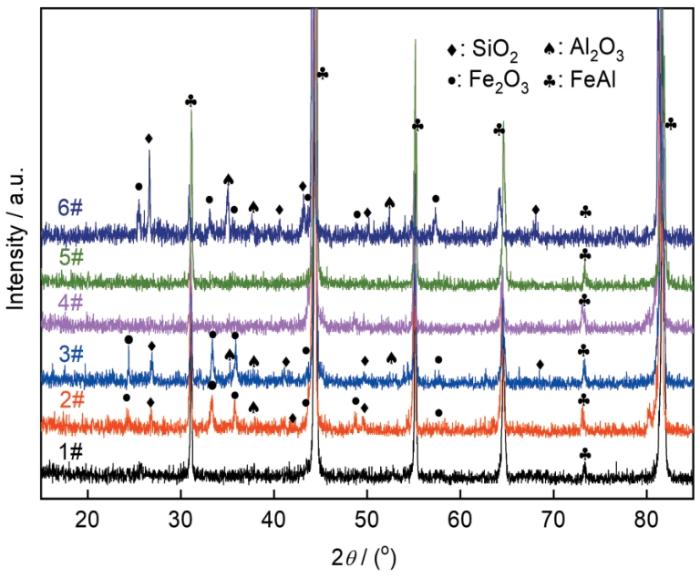

图8是A-HR3C在700℃ 1~6#煤灰中腐蚀1000 h的XRD谱。渗铝样品的腐蚀是非常轻微的以至于所有样品上FeAl相的衍射峰都非常强。和宏观结果相符,在1、4、5#样品上,除了FeAl之外没有明显的其他相的衍射峰出现。在腐蚀现象较为明显的2、3、6#样品上检测到了Fe2O3、SiO2和Al2O3的衍射峰,其中6#样品上Al2O3的衍射相对最强。

图8

图8

A-HR3C在700℃不同的模拟煤灰中腐蚀1000 h的XRD谱

Fig.8

XRD patterns of A-HR3C after corrosion in simulated coal ash at 700oC for 1000 h

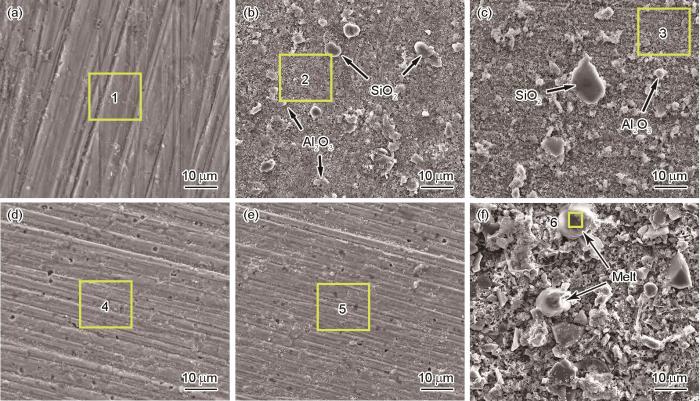

图9是A-HR3C合金在1~6#煤灰中腐蚀1000 h后的表面形貌,图10是对应的截面形貌。表3是图9中1~6区域的元素成分分析结果。所有的样品均未观察到内氧化或内硫化。如图9a、d、e,1、4、5#样品的腐蚀是非常轻微的,表面因研磨留下的划痕依然清晰可见。能谱结果中O含量远低于氧化物中的含量(p1、p4、p5),这说明氧化膜太薄,以至于X射线穿透氧化膜检测到了基体。除此之外,它们腐蚀产物主要是Al2O3,仅有极少量的Fe2O3吸附在表面。截面形貌显示,它们表面氧化物的总厚度均小于1 μm。随着碱金属含量的增加,煤灰中的成分开始大量吸附在表面(图9b和c),能谱显示其中最多的是Fe2O3(p2、p3),当煤灰中的碱金属硫酸含量增加后,下述反应开始发生并且显著影响腐蚀行为。

图9

图9

A-HR3C合金在1~6#煤灰中腐蚀1000 h后的表面形貌

Fig.9

Surface morphologies of A-HR3C alloy after corrosion in different coal ash for 1000 h: (a) 1#, (b) 2#, (c) 3#, (d) 4#, (e) 5#, (f) 6#

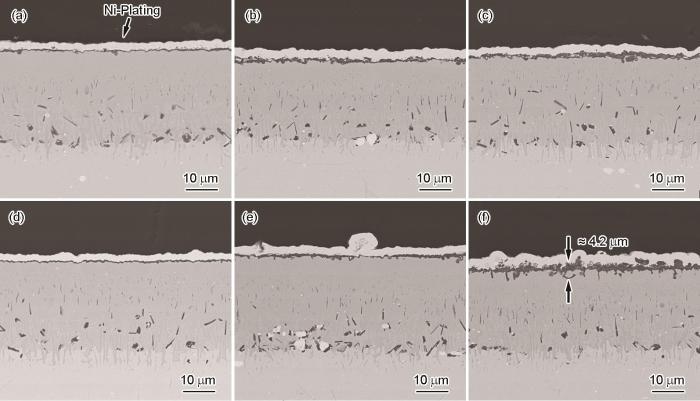

图10

图10

A-HR3C合金在1~6#煤灰中腐蚀1000 h后的截面形貌

Fig.10

Cross-sectional morphologies of A-HR3C alloy after corrosion in different coal ash for 1000 h: (a) 1#, (b) 2#, (c) 3#, (d) 4#, (e) 5#, (f) 6#

表3 图9中各区域的元素成分分析 (atomic fraction / %)

Table 3

| Position | O | Fe | Cr | Ni | Al | Si | S | Others |

|---|---|---|---|---|---|---|---|---|

| p1 | 26.00 | 21.92 | 8.01 | 6.06 | 35.97 | 1.84 | - | 0.08 |

| p2 | 41.52 | 19.36 | 4.76 | 3.45 | 26.00 | 4.49 | - | 1.27 |

| p3 | 45.55 | 16.37 | 3.09 | 1.93 | 25.83 | 5.44 | - | 0.68 |

| p4 | 31.46 | 19.75 | 6.61 | 5.60 | 33.37 | 2.85 | - | 1.00 |

| p5 | 33.79 | 20.44 | 5.54 | 3.89 | 32.94 | 2.78 | - | 0.32 |

| p6 | 50.48 | 5.38 | 2.09 | 0.46 | 33.06 | 4.43 | 0.75 | 1.77 |

这是一种熔点较低的物质,它能够充当助熔剂的角色,使得煤灰更容易烧结在样品表面[28]。因此2#和3#样品表面的氧化物层相比于1#更厚(图10a~c)。此外,和HR3C基体不同的是,渗铝涂层含有很高的铝含量,在氧化和腐蚀过程中倾向于在表面生成Al2O3。因此,在低熔点共晶物的辅助作用下,同样成分的Al2O3更容易烧结在样品表面上,所以在样品表面上检测到了比HR3C样品上更多的Al2O3(图10b、c、f)。至于氯的影响,和HR3C基体的腐蚀类似,6#煤灰的腐蚀形式也发生了跳跃式的转变。样品的表面上烧结了大量的煤灰。而且观察到了明显熔融的痕迹(p6),能谱显示Si、Al、Fe在这里富集。腐蚀开始向涂层内发展,在1000 h后达到了约4.2 μm,约是无涂层HR3C的二十五分之一。尽管如此,在所有的样品中均没有观察到内氧化和硫化,这说明Al2O3氧化膜比Cr2O3在面对煤灰腐蚀时更加稳定且致密,能够阻止硫和氯的侵蚀。

3 结论

在700℃时,煤灰和烟气以氧化+内硫化/氧化的形式腐蚀HR3C合金,增加煤灰中的碱金属硫酸盐含量,不会导致合金腐蚀速率的明显增加,但是会增加合金内硫化的深度。氯盐的参与会明显加速合金的腐蚀,仅2%的KCl便会导致极其严重的腐蚀。由于形成Al2O3保护膜,渗铝合金表现出了优异的抗腐蚀性能。煤灰中的碱金属硫酸盐含量从4%增加至12%或者是KCl含量增加至1%时,对渗铝合金的腐蚀几乎没有影响;KCl的含量增加至2%时,才能观察到明显的腐蚀现象,此时渗铝合金的腐蚀深度仅为HR3C基体的约二十五分之一。

参考文献

Synergistic reduction of SO2 emissions while co-firing biomass with coal in pilot-scale (1.5 MWth) and full-scale (471 MWe) combustors

[J].

Recent advances of research in coal and biomass co-firing for electricity and heat generation

[J].

Oxy-fuel co-gasification of coal and biomass for negative CO2 emissions

[J].

Oxy-fuel and air atmosphere combustions of Chinese medicine residues: performances, mechanisms, flue gas emission, and ash properties

[J].

Techno-economic study of CO2 capture from an existing coal-fired power plant: MEA scrubbing vs. O2/CO2 recycle combustion

[J].

Effect of on-site service for 16, 000 and 38, 000 h on microstructure and mechanical properties of austenitic steel HR3C reheater tubes

[J].

Oxidation behavior of TP439 stainless steel in water vapor at 800oC

[J].

TP439不锈钢在800℃高温水蒸气中的初期氧化行为

[J].研究了TP439不锈钢在800 ℃高温水蒸气中的初期氧化行为。采用恒温氧化法测试了TP439不锈钢在800 ℃高温水蒸气中的氧化动力学曲线。通过场发射电子扫描显微镜 (FE-SEM) 观察试样氧化后的形貌,采用能谱分析 (EDS) 及X射线衍射 (XRD) 分析膜层的表面成分及相结构。结果表明:TP439不锈钢在初期阶段的氧化速率较快,氧化动力学符合线性氧化规律,线性速率常数k<sub>l</sub>为5.21×10<sup>-2</sup> mg/(cm<sup>2</sup>·h),氧化过程受界面反应控制;随着氧化时间的增加氧化膜逐渐变厚,第二阶段的氧化动力学遵循抛物线规律,抛物线速率常数k<sub>p</sub>为1.54×10<sup>-3</sup> mg<sup>2</sup>/(cm<sup>4</sup>·h),氧化速率的控制步骤由界面反应控制转为扩散控制。TP439不锈钢氧化产物的主要成分为 (Cr,Fe)<sub>2</sub>O<sub>3</sub>和少量的Cr<sub>2</sub>O<sub>3</sub>、Fe<sub>2</sub>O<sub>3</sub>、FeCr<sub>2</sub>O<sub>4</sub>尖晶石氧化物。在氧化初期阶段,试样表面沿晶界处分布的氧化物颗粒较多,这是由于晶界是元素快速扩散通道,表面沿晶界生成网状氧化物。

Research progress on corrosion of metal interconnector for solid oxide fuel cells

[J].

固体氧化物燃料电池金属连接体腐蚀研究进展

[J].固体氧化物燃料电池 (SOFC) 常用廉价、易加工、导电性强的铁素体不锈钢作为连接体材料。然而,SOFC电堆中苛刻环境限制连接体的使用。本文介绍了近年来连接体材料腐蚀行为的研究现状,综述了空气、燃料气氛、双重气氛、微量合金元素、接触环境等因素对连接体腐蚀的影响规律,系统地阐述了连接体材料的腐蚀机理,并指出连接体腐蚀行为研究中存在的不足以及未来发展方向。

The oxidation behaviour of metals and alloys at high temperatures in atmospheres containing water vapour: a review

[J].

Corrosion behaviour of iron and nickel aluminide coatings under the synergistic effect of NaCl and water vapour

[J].

Effects of solid NaCl deposit and water vapor on corrosion resistance of K452 superalloy and aluminized coating

[J].

Effect of pre-oxidation treatment on the hot corrosion behavior of pack-cemented aluminide coatings on the K438 alloy in salt mixture

[J].

Effects of deposition temperature on the kinetics growth and protective properties of aluminide coatings

[J].

Effect of oxygen doping on the corrosion behavior of nanocrystalline coating under the synergy of solid NaCl deposit and water vapor

[J].Nanocrystalline coating with the same chemical composition as the nickel-based superalloys was proved to possess high resistance to oxidation and scale spallation, meanwhile avoid notable elements interdiffusion. It opens up a new direction for the development of protective coatings. However, in a worse environment containing chlorine and water vapor, the ultrafine grains act like a double-edged sword, which can promote the formation of a protective scale of Al<sub>2</sub>O<sub>3</sub> or Cr<sub>2</sub>O<sub>3</sub>, but also favor the inward diffusion of Cl and H<sub>2</sub>O to accelerate corrosion. In order to solve this problem, moderate amount of oxygen was doped into nanocrystalline coating during magnetron sputtering. Then, corrosion behavior of the two nanocrystalline coatings with or without oxygen doping was studied in the O<sub>2</sub> + 38% H<sub>2</sub>O environment with solid NaCl deposit. Results indicated that the doped oxygen can attract active elements of Ti and Al to form TiO<sub>2</sub> and θ-Al<sub>2</sub>O<sub>3</sub>, which pinned at grain boundaries to keep the ultrafine grains stable at high temperature while prevent inward diffusion of the corrosive media. Accordingly, a dense and pure chromia scale was formed quickly at surface, ensuring that the oxygen-doped nanocrystalline coating provided the highest corrosion resistance under the synergy of solid NaCl deposit and water vapor. In contrast, the coating without oxygen doping suffered from severe internal corrosion.

Long exposure steam oxidation testing and mechanical properties of slurry aluminide coatings for steam turbine components

[J].

Oxidation performance and degradation mechanism of the slurry aluminide coating deposited on Super304H in steam at 600-650oC

[J].

Coal ash induced corrosion of three candidate materials for superheater boiler tubes of advanced ultrasupercritical power station

[J].

3种700℃级超超临界燃煤锅炉备选高温合金煤灰腐蚀行为

[J].研究了3种700 ℃超超临界燃煤锅炉备选高温合金Inconel 740,CCA 617,GH 2984在760 ℃现役机组煤灰腐蚀介质中的高温腐蚀行为。结果表明:镍基合金Inconel 740和CCA 617均能形成保护性的Cr<sub>2</sub>O<sub>3</sub>氧化膜,局部点蚀为其主要失效形式。点蚀区域氧化膜为多层结构,由外到内依次为Ni(Co)O、Cr<sub>2</sub>O<sub>3</sub>(TiO、Al<sub>2</sub>O<sub>3</sub>) 以及少量内层硫化物;较高Cr、Al含量提高了Inconel 740合金的耐蚀性能;挥发性产物与氧化膜微区溶解降低了CCA 617合金氧化膜的致密性。GH 2984合金因含有较多的Fe未能形成保护性的氧化膜,氧化膜分层生长,且出现了严重的剥落现象。

Air oxidation and NaCl corrosion behavior of 20 steel without and with enamel coating at 400oC

[J].

20钢及其搪瓷涂层在400℃下的氧化和NaCl腐蚀行为研究

[J].

Research progress on protection technology for waste incinerator heating surfaces

[J].

垃圾焚烧炉受热面防护技术的研究进展

[J].在简介垃圾焚烧锅炉严峻腐蚀工况的基础上,对垃圾焚烧炉受热面的腐蚀机理进行探讨,综述了近几十年来垃圾焚烧发电锅炉受热面防护技术的研究进展,并对未来的研究方向进行了展望。

Fireside corrosion behaviors of Super304H and HR3C in coal Ash/Gas environment with different SO2 contents at 650oC

[J].

Chemical and structural properties of the system Fe2O3-Cr2O3

[J].

A theoretical investigation of α-Fe2O3-Cr2O3 solid solutions

[J].

Effect of pre-oxidation on hot corrosion resistance of HR3C stainless steel in sulfate salt with or without Fe2O3

[J].

Hot corrosion of materials: a fluxing mechanism?

[J].

The fate of chlorine during MSW incineration: vaporization, transformation, deposition, corrosion and remedies

[J].

Rates of fireside corrosion of superheater and reheater tubes: making sense of available data

[J].