“绿氢”战略的提出有效推动了氢气这种具有较高能量密度介质的广泛应用[1]。目前,通过可再生能源(风、光等)获得绿氢的主要途径是质子交换膜电解水制氢(PEMWE)[2]。PEMWE设备中最关键的电解堆由3大要件组成:膜电极组件(MEA)、多孔传输层(PTLs)和双极板(BPs)。其中,双极板是电解槽制作成本中的最昂贵组件,约占总成本的48%[3]。PEMWE电解堆原先使用石墨材料制备双极板,石墨双极板的优异导电性却因其脆性和成行性而使在其表面制备气体孔道变得极为困难,从而受到实际应用的限制。近年来,研究方向逐渐转向金属双极板,如不锈钢、钛金属等。不锈钢具有良好的可成形性和较低的经济成本,然而,由于PEMWE双极板在极端环境下工作,例如高酸性、高电势等氧化条件下,不锈钢会存在严重的腐蚀失效问题,过程中会释放大量的铁、铬离子,对MEA特别是催化剂造成严重的毒害作用,因此目前在PEMWE中尚未使用不锈钢双极板。

相较之下,钛具有相对较好的可成形性、耐腐蚀性[4],能够满足PEMWE对双极板的使用要求。然而,钛双极板在PEMWE环境中运行时,其表面会逐渐形成导电性很差的TiO2钝化膜[5],增大了双极板的接触电阻,进而直接影响功率输出和制氢效率,同时导致PEMWE电解堆的工作电压随着工作电流的增加而显著上升[6],这对PEMWE的平稳运行造成严重威胁。为了进一步改善钛双极板的综合性能,学者们尝试在其表面制备各种涂层,如C[7]、TiN[8]和Au/TiN[9]等。然而,众多的研究表明在钛金属表面只有制备贵金属涂层,如Pt、Au、Ir等,才能够显著降低双极板的界面接触电阻(ICR)值[10,11]。至今,贵金属涂层对双极板在PEMWE阳极环境下的耐蚀性影响报道较少。

磁控溅射具有沉积速率高、成膜均匀、工艺环保以及基体结合强度高等优势,广泛运用于金属双极板涂层的制备[12,13],可实现低温、低压环境下高速、大面积的镀膜。然而,磁控溅射工艺参数,例如溅射功率、沉积偏压、基片温度、真空度、沉积时间等,对涂层质量和性能有较大的影响[14,15]。在先前的工艺研究基础上,本文在维持磁控溅射功率恒定的条件下,采用不同沉积时间在钛双极板表面制备了Pt涂层。利用多种分析手段,如X射线衍射(XRD)和扫描电子显微镜(SEM),研究了Pt涂层的显微组织结构和形貌。结合电化学分析方法,如开路电位 (OCP)、动电位极化(PDP)以及电化学阻抗谱(EIS),探讨了Pt涂层在模拟PEMWE的阳极酸性环境中的电化学行为和导电性能变化规律。此外,通过恒电位极化研究了Pt涂层在模拟实际稳态工况下的电化学和界面导电性能演变行为。

1 实验方法

本研究采用了厚度为0.15 mm的退火态TA4钛箔,其化学成分(质量分数,%)包括:C:0.07,N 0.045,O 0.07,H 0.07,Fe 0.47,Si 0.1,以及余量的Ti。TA4钛箔被切成60 mm × 40 mm的小片,通过使用物理气相沉积系统(PVD,MiniLab S060M,Moorfield Nanotechnology Limited)进行Pt层的沉积。预处理是在压力为5 Pa的Ar气氛中用射频电源进行15 min功率为300 W等离子体清洗。靶材选用直径为3英寸的高纯度Pt(99.999 %)靶,溅射电源为100 W的直流脉冲电源,沉积时间分别为5、10和15 min。

采用Rigaku Ultima IV X射线衍射仪(XRD)测试样品的晶体结构,入射线为Cu Kα靶(λ = 1.5418),扫描速率为8 °/min,扫描范围为25°~90°,电流为30 mA,电压为40 kV。表面和横截面形貌利用Zeiss Sigma 300 VP场发射扫描电子显微镜(FE-SEM)观察,配备牛津X-MaxN型能谱仪(EDS)。

电化学测试在电化学工作站(Ametek VersaSTAT 3F)上进行。采用三电极系统,其中石墨棒和饱和KCl填充的Ag/AgCl电极(+0.199 V, 25℃)分别用作辅助电极和参比电极,工作电极是待测试的涂层样品,样品被夹持在具有1 cm2面积圆孔的PTFE样品支架中。测试溶液为0.001 mol/L H2SO4 + 2 mg/L NaF的水溶液,以模拟PEMWE的阳极酸性环境,溶液预先用空气鼓泡12 h,以模拟富氧环境。对于每个电化学测试,首先进行3600 s的OCP测试。接着在开路电位下,以±10 mV的交流振幅在105~10-2 Hz的频率范围内进行EIS测量。EIS数据通过ZSimpWin软件进行拟合处理。动电位极化以2 mV·s-1的速率从-0.35 V (vs. OCP)扫描到3 V。文中所有列出的电位都是相对于Ag/AgCl的。恒电位极化在1.8 V下持续12 h,记录电流密度响应。

ICR测量分别在恒电位极化之前和之后进行。样品被放置在两片与样品形状相同的疏水碳纸(HCP,TGP-H-060T,Toray)之间,然后在两个涂有Au涂层的铜圆柱体之间压缩,总电阻记为R1;此外,在圆柱体之间单独放置一张相同形状的碳纸,获得总电阻R2。这样,样品的ICR可以用如下公式计算:

2 结果与分析

2.1 涂层结构

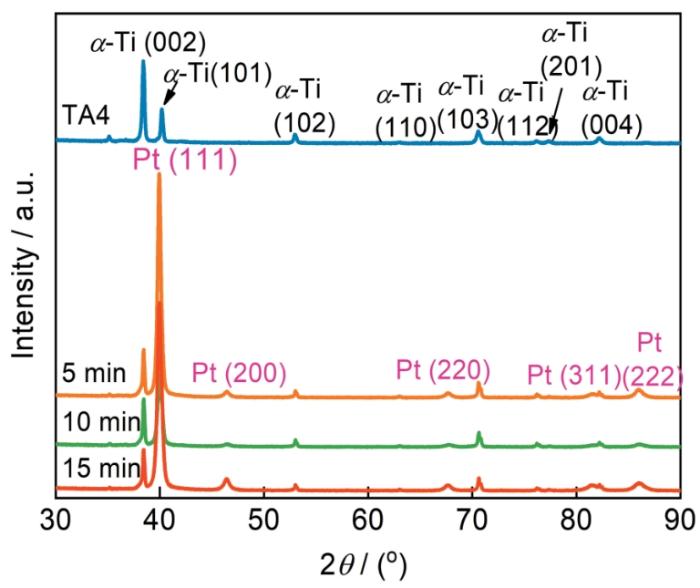

图1为TA4钛箔原始样品以及钛箔表面经过不同时间沉积Pt涂层的XRD图谱。从图中可以明显看出,经过不同沉积时间制备得到的Pt涂层均出现明显的(111)、(200)、(220)、(311)和(222)Pt衍射峰(PDF#04-0802)。由于涂层厚度相对较薄,Ti基体的特征峰依然显著。值得注意的是,随着沉积时间的延长,Ti基体衍射峰(002)逐渐降低,而Pt衍射峰逐渐增强,这表明涂层厚度逐渐增加。此外,Pt峰的衍射角呈现略微向左的偏移,说明其晶格常数逐渐增大,计算可得晶格常数从 0.39112 nm增加到0.39128 nm,这种变化可能是由于多层晶粒的累积、涂层应力状态以及成分均匀性的改变引起的。

图1

图1

TA4及不同沉积时间制备的Pt涂层的X射线衍射光谱图

Fig.1

XRD patterns of the Pt coating on the TA4 alloy

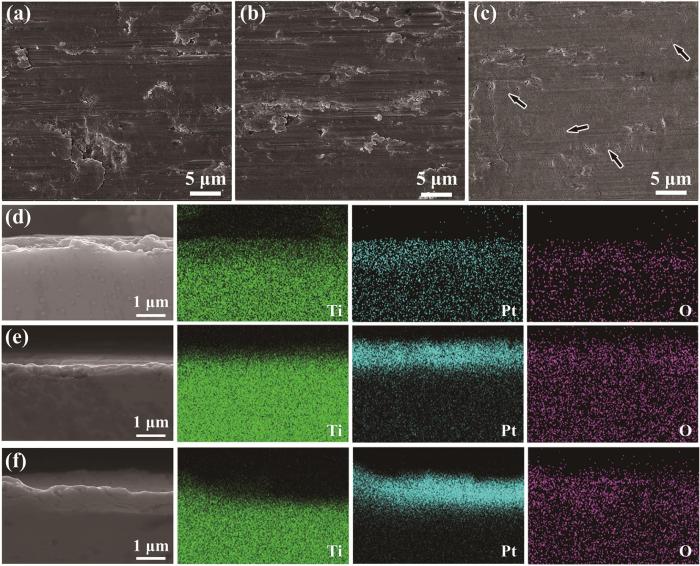

图2

图2

不同沉积时间制备的Pt涂层样品的表面和截面形貌,以及截面Ti, Pt, O的元素分布图

Fig.2

Surface (a-c) and cross-section (d-f) morphologies of TA4 and Pt-coated TA4 prepared at various durations, and the element mapping of Ti, Pt, and O corresponding to (d-f), respectively

2.2 电化学行为

2.2.1 开路电位

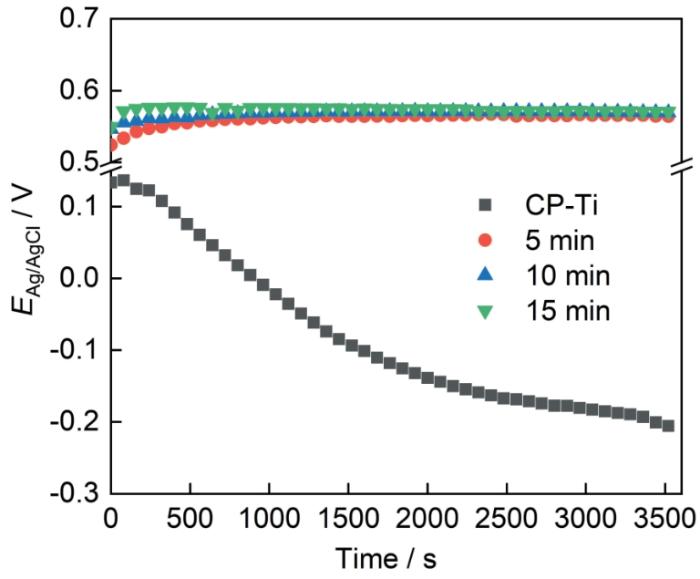

图3为TA4原始态钛箔及在其表面不同沉积时间制备的Pt涂层样品在模拟PEMWE阳极环境中的OCP随时间的变化图。从图中可以看出,对于TA4,初始较高的OCP值是由于表面在空气中形成的氧化膜,随后OCP降低则是由于氧化膜逐渐溶解。最终,OCP几乎稳定在-0.2 V附近,说明在其表面生成稳定的钝化膜。而对于Pt涂层样品,OCP的变化趋势与TA4明显不同。开始时OCP升高,然后基本维持在相对稳定的值。最终,随着Pt涂层沉积时间的延长,不同涂层的稳定OCP分别为0.564、0.569和0.570 V,说明沉积时间对Pt涂层样品的腐蚀倾向影响较小。

图3

图3

TA4和不同沉积时间制备的Pt涂层样品的OCP随时间的变化图

Fig.3

OCP evolutions of TA4 and Pt-coated TA4

2.2.2 极化曲线

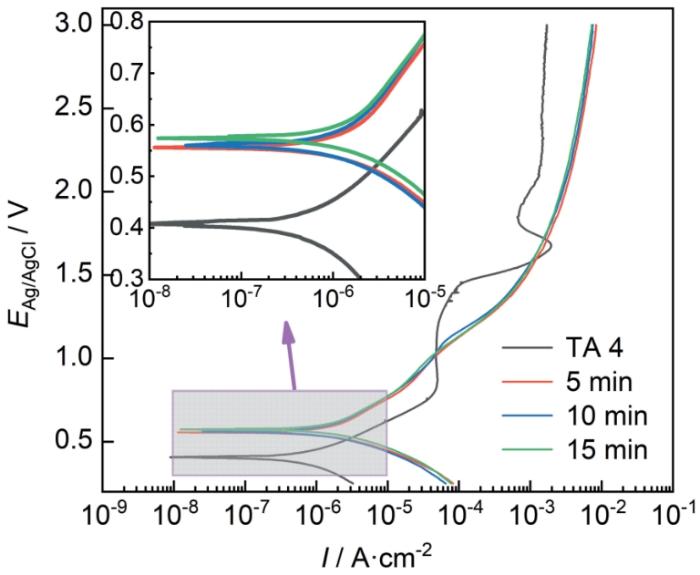

图4为TA4及不同沉积时间制备的Pt涂层样品在模拟PEMWE阳极环境中的动电位极化曲线。从图中可知,TA4钛箔的自腐蚀电位(Ecorr)约为406.1 mV,随着电位的继续上升,样品处于活化状态,直到0.8 V。高于0.8 V后进入钝化区,在1 V处的维钝电流密度约为48.3 μA·cm-2,当电位达到1.45 V时,钝化结束。随后,电流并未随电位的升高持续增加,而是进入一个电流相对稳定(1.48 mA·cm-2)的区域,这是析氧反应(OER)造成的[11,16]。相比之下,Pt涂层样品在随电位变化表现出不同的电流响应特征,极化曲线并未出现明显的钝化区。当电位高于1.05 V后,Pt涂层样品比TA4表现出更大的电流密度,同时也反映出Pt涂层在模拟环境中对OER的明显促进作用。

图4

图4

TA4和不同沉积时间制备的Pt涂层样品的动电位极化曲线

Fig.4

Potentiodynamic polarization curves of TA4 and Pt-coated TA4 prepared at various durations

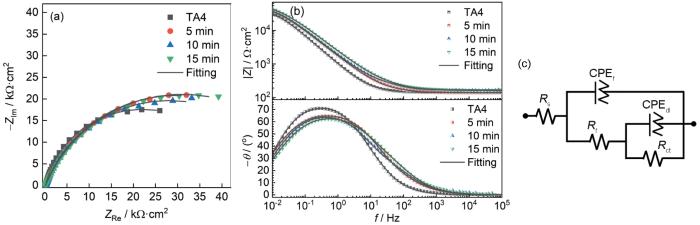

2.2.3 电化学阻抗谱

图5

图5

TA4及不同沉积时间制备的Pt涂层样品的电化学阻抗谱

Fig.5

Nyquist (a), Bode (b) plots and equivalent circuit (c) of the TA4 and Pt-coated TA4 prepared at various durations

其中,Q代表CPE的导纳值。n是弥散系数,范围0~1。ω表示角频率。i代表虚数单位。表1列出了EIS数据拟合参数。很明显,随沉积时间的延长,Rct逐渐增加,说明界面电化学反应阻力增加,其中15 min制备得到的Pt涂层的电荷转移电阻为6.1 ×104 Ω·cm2。

表1 TA及其不同沉积时间制备的Pt涂层样品的电化学阻抗谱拟合结果

Table 1

| Sample | Rs Ω·cm2 | Qf 10-5 Ω-1·cm-2·s n1 | n1 | Rf Ω·cm2 | Qdl 10-5 Ω-1·cm-2·s n2 | n2 | Rct 104 Ω·cm2 | χ2 |

|---|---|---|---|---|---|---|---|---|

| TA4 | 139.6 | 16.53 | 0.867 | 563.7 | 4.49 | 0.85 | 4.32 | 1.09 × 10-4 |

| 5 min | 136.1 | 9.03 | 0.788 | 215.1 | 5.01 | 0.767 | 5.52 | 1.792 × 10-4 |

| 10 min | 161.6 | 7.11 | 0.783 | 380.5 | 6.03 | 0.785 | 5.91 | 3.58 × 10-4 |

| 15 min | 165.1 | 6.96 | 0.767 | 659 | 3.38 | 0.76 | 6.1 | 3.125 × 10-4 |

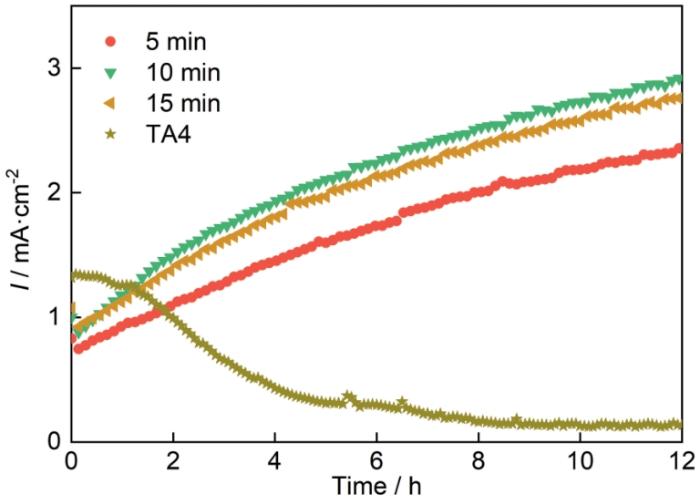

2.2.4 恒电位极化测试

式中,

图6

图6

TA4和不同沉积时间制备的Pt涂层样品的电流密度随时间的响应

Fig.6

Response of current density of TA4 and Pt-coated TA4 prepared at various durations

与TA4相比,Pt涂层样品的电流密度展现出不同的变化趋势。除了在初始的500 s内有下降,不同沉积时间制备得到的Pt涂层样品的电流密度总体上均呈现逐渐上升的趋势。在整个周期内,电流密度都显著高于TA4。其中,10 min制备得到的Pt涂层样品电流密度最高,其次是15和5 min。随着沉积时间的延长,最终电流密度分别为2.36、2.91、和2.76 mA·cm-2,如此高的电流密度归因于Pt对表面发生的OER的催化作用[11]。特别地,经过10 min制备的涂层之所以具有最高的电流密度,与其较高的孔隙率和比5 min更多的Pt载量有关。

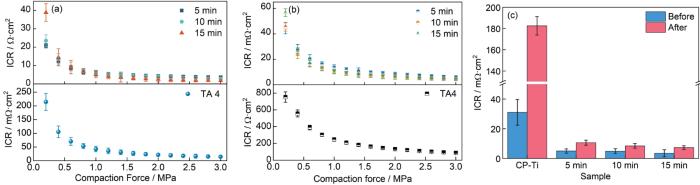

2.3 界面接触电阻 (ICR)

图7

图7

TA4和不同沉积时间制备的Pt涂层样品的ICRs随压紧力的变化

Fig.7

ICRs vs. compaction force of bare and Pt-coated TA4 before (a) and after (b) potentiostatic polarization, and typical values of ICR at 1.4 MPa (c)

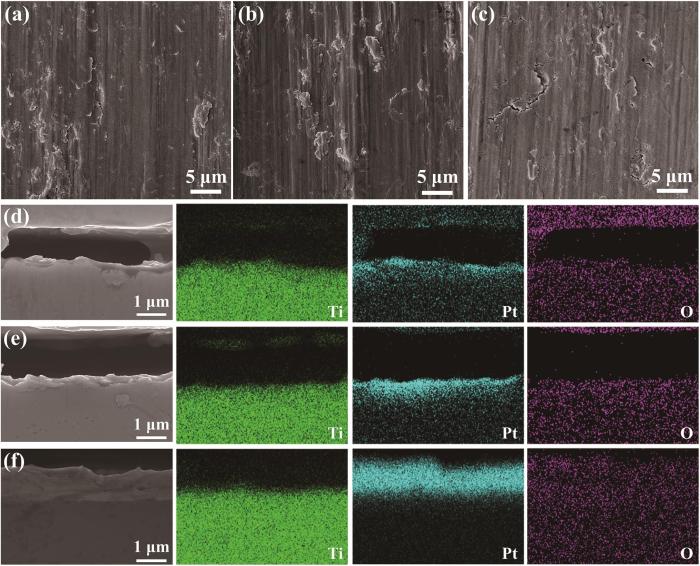

2.4 腐蚀形貌

图8

图8

1.8 V恒电位极化12 h后的表面和截面形貌,以及截面Ti, Pt, O的元素分布图

Fig.8

Surface (a-c) and cross-section (d-f) morphologies of TA4 and Pt-coated TA4 after potentiostatic polarization for 12 h, and the element mapping of Ti, Pt, and O corresponding to (d-f), respectively

3 结论

(1) 随着磁控溅射沉积时间的延长,Pt涂层的晶格常数从 0.39112 nm增加到 0.39128 nm。然而,经过5 min沉积得到的涂层均匀性较差,且涂层厚度从5 min的0.29 μm增长到 15 min的0.95 μm。

(2) 在模拟质子交换膜制氢电解槽阳极环境下,随磁控溅射时间的延长,镀有Pt涂层样品的界面电化学反应阻力呈略微上升的趋势,主要体现在电荷转移电阻逐渐升高。

(3) 恒电位极化过程中,镀有Pt涂层样品的电流密度总体上呈逐渐上升的趋势,且在整个周期内电流密度几乎始终显著高于TA4。这是因为Pt对表面发生的OER具有催化作用。

(4) 与恒电位极化前相比,TA4钛箔的ICR增加了约5倍,由于表面形成氧化物半导体TiO2。而Pt涂层样品ICR均只发生了小幅度的增加,说明Pt涂层有效地维持了界面导电性能。

参考文献

H-vision in Rotterdam targets ‘blue’ hydrogen from natural gas

[J].

Recent advances in cell cost and efficiency for PEM-based water electrolysis

[J].

Material degradation of components in polymer electrolyte membrane (PEM) electrolytic cell and mitigation mechanisms: a review

[J].

Development of titanium bipolar plates fabricated by additive manufacturing for PEM fuel cells in electric vehicles

[J].

Electrochemical behaviour of titanium in H2SO4-MnSO4 electrolytes

[J].

Critical review—Identifying critical gaps for polymer electrolyte water electrolysis development

[J].

Development of PVD coatings for PEMFC metallic bipolar plates

[J].

Formation of a protective TiN layer by liquid phase plasma electrolytic nitridation on Ti-6Al-4V bipolar plates for PEMFC

[J].

Preparation and performance of nanometric Ti/TiN multi-layer physical vapor deposited coating on 316L stainless steel as bipolar plate for proton exchange membrane fuel cells

[J].

High-durability titanium bipolar plate modified by electrochemical deposition of platinum for unitized regenerative fuel cell (URFC)

[J].

Protective coatings on stainless steel bipolar plates for proton exchange membrane (PEM) electrolysers

[J].

Research progress of titanium-based thin films prepared by magnetron sputtering

[J].

磁控溅射制备钛基薄膜研究进展

[J].

The recent developments and applications of magnetron sputtering

[J].

磁控溅射技术新进展及应用

[J].

Effects of process parameters on crystalline TiO2 thin films prepared by magnetron sputtering

[J].

工艺参数对磁控溅射制备TiO2薄膜结晶性的影响

[J].

The effect of process parameters on the structure of magnetron sputtering TiN films

[J].

工艺参数对磁控溅射TiN膜结构的影响

[J].

Development of Pt coated SS316 mesh gas diffusion electrodes for a PEM water electrolyzer anode

[J].

Characterization of electrochemical and passive behaviour of Alloy 59 in acid solution

[J].

Investigations on the passive and pitting behaviors of 17-4 PH martensitic stainless steel containing Al2O3 inclusions in chlorine environment

[J].

Localized corrosion of 5083 Al-alloy in simulated marine splash zone

[J].

5083铝合金在模拟海洋浪花飞溅区的局部腐蚀行为

[J].搭建了模拟海洋浪花飞溅腐蚀测试装置,采用电化学阻抗谱 (EIS) 技术和形貌分析方法研究了5083铝合金在模拟浪溅区的局部腐蚀行为,并比较了其与全浸区腐蚀行为的差异性。实验结果表明:浪溅区由于冲刷作用腐蚀类型较为复杂,呈现孔蚀、晶间腐蚀与剥落腐蚀等多种局部腐蚀形态,且表面覆盖有大量腐蚀产物,局部腐蚀深度约40~80 μm。全浸区仅存在分散分布的小蚀坑,深度约5 μm,且多数起源于夹杂物处。夹杂物作为阴极相,附近的铝合金基体为阳极区发生溶解。浪花飞溅区蚀坑形状与水流方向有关,蚀坑下边缘在水流剪切力与腐蚀的共同作用下发生了层状剥落,导致蚀坑深度变化较缓,呈台阶状。EIS测试结果表明,浪溅区的极化电阻值约为全浸区的20%~50%,而有效电容值约为全浸区的2倍,表明浪溅区的腐蚀速度远大于全浸区。

Localized corrosion mechanism of 5083-H111 Al alloy in simulated dynamic seawater zone

[J].

5083-H111铝合金在模拟动态海水环境中的局部腐蚀机制

[J].采用开路电位 (OCP)、电化学阻抗谱 (EIS),并结合扫描电子显微镜 (SEM) 和X射线光电子能谱 (XPS) 技术,研究了5083-H111铝合金在模拟动态海水环境中的电化学行为,并探讨了局部腐蚀机制。5083-H111铝合金的金属间化合物以Al-Fe和Mg-Si相为主,点蚀主要分布于金属间化合物周围;Al-Fe相在腐蚀过程中充当阴极,与周围Al基体构成微腐蚀电池,促使Al基体的点蚀。Mg-Si相在腐蚀过程中最初充当阳极,当其发生选择性溶解导致脱合金化逐渐形成富Si相后,变为阴极,促使Al基体发生点蚀。5083-H111铝合金表面生成的腐蚀产物为Al(OH)<sub>3</sub>、Al<sub>2</sub>O<sub>3</sub>和AlCl<sub>3</sub>。腐蚀产物在腐蚀初期对Al基体起到良好的保护作用,导致OCP正移,极化电阻 (R<sub>p</sub>) 增大;腐蚀后期 (36~56 d),初始腐蚀产物会发生局部脱落,在脱落位置Al基体再次发生局部腐蚀,导致OCP负移,R<sub>p</sub>急剧减小。随着暴露时间的延长,部分金属间化合物在腐蚀后期会发生脱落,形成腐蚀空腔。

A comprehensive review on PEM water electrolysis

[J].

Operating conditions affecting the contact resistance of bi-polar plates in proton exchange membrane fuel cells

[J].

Recent progress on titanium sesquioxide: fabrication, properties, and applications

[J].