Mg-Zn-Ca合金中,Mg2Ca和Ca2Mg6Zn3相已被广泛报道研究[8~13]。Mg2Ca相沿晶界分布,这是一种电位比镁基体更低的第二相,在镁合金中充当阳极相,Mg-Ca二元合金腐蚀速度快是由于位于晶界处的Mg2Ca相优先溶解,导致其无法对镁基体腐蚀扩展发挥阻挡作用[11,14,15]。Mg-Zn-Ca三元系合金中,Ca2Mg6Zn3相电位较α-Mg相更正,基体优先腐蚀,Ca2Mg6Zn3相几乎不受影响,腐蚀沿着基体进行,到三元相处时转向,故三元相可短暂地阻碍腐蚀扩展(非连续分布时)[8,11]。Zn和Ca合金含量越高,三元相的体积分数越多,阴阳极面积比增大进而加剧微电偶腐蚀[8,16]。许多学者对Mg-Zn-Ca合金不同Zn含量和Ca含量添加开展了研究,其中Mg-2Zn-0.2Ca具有较好的力学性能和腐蚀性能,Ca2Mg6Zn3相是挤压态Mg-2Zn-0.2Ca合金中唯一存在的第二相[9,13,15]。

Ag具有良好的抑菌效果,在人体中生物安全性较好,广泛应用于医疗器械和药物中[17,18]。然而,将Ag作为合金元素添加到镁合金中的作用在腐蚀方面存在争议。添加Ag可以提高镁合金的耐蚀性,这归因于组织的细化以及与Ag相关的第二相促使形成含Ag的钝化膜[19,20]。但另一方面,添加Ag也可能恶化镁合金的耐蚀性,因为具有与基体电位差较大的Mg-Ag相充当阴极相,成为局部腐蚀起源的位置[21]。关于在Mg-Zn-Ca合金中添加Ag的研究报道相对较少,而且过量添加Ag可能导致形成与基体电位差较大的Mg4Ag相,这种第二相会恶化腐蚀性能。因此,为了避免形成该相,本研究以Mg-2Zn-0.2Ca合金和微量添加Ag的Mg-2Zn-0.2Ca-0.5Ag合金为研究对象,研究Ag微合金化对Mg-Zn-Ca合金的微观组织和腐蚀性能的影响,旨在为新型可生物降解的生物医用镁合金的成分设计提供参考。

1 实验方法

实验材料为半连续铸造的Mg-2Zn-0.2Ca (ZX20)和Mg-2Zn-0.2Ca-0.5Ag(ZXQ200)合金。在Ar气氛保护下,将纯度为99.95%(质量分数,下同)的镁锭加热至完全熔化并保温一段时间,然后升温至720~740℃后,依次加入纯锌粒(99.995%)、Mg-25Ca中间合金和纯银块(99.99%),完全溶解并搅拌。精炼后在CO2 + SF6保护气氛下进行浇注,浇注温度为680℃,稳定时结晶器下拉速率为100 mm/min,稳定时分流盘内熔体温度为640℃,得到铸态ZX20和ZXQ200合金。合金的实际化学成分采用Spectro Blue Sop全谱直读等离子体发射光谱仪(ICP)测得,结果如表1所示。

表1 实验合金的化学成分 (mass fraction / %)

Table 1

| Alloy | Alloying element | Impurity element | |||||||

|---|---|---|---|---|---|---|---|---|---|

| Mg | Zn | Ca | Ag | Fe | Cu | Ni | Si | ||

| ZX20 | Bal. | 2.00 | 0.20 | - | 0.0110 | 0.0013 | 0.0008 | 0.0110 | |

| ZXQ200 | Bal. | 2.04 | 0.17 | 0.50 | 0.0091 | 0.0006 | 0.0027 | 0.0092 | |

本文采用Olympus BX51M光学显微镜(OM)、JSM-7900F扫描电子显微镜(SEM)和JEOL JXA-8530F电子探针X射线(EPMA)表征合金的微观组织,并采用D/max-2500 X射线衍射仪(XRD)表征合金的相组成。采用Bruker Dimension Icon扫描Kelvin探针原子力显微镜(SKPFM)表征合金的微区表面电势分布。试样测试面经砂纸打磨至3500#和0.05 μm粒径的SiO2抛光液抛光,所用的金相腐蚀液配方为1 g草酸 + 1 mL硝酸 + 1 mL乙酸 + 150 mL去离子水。

采用析氢失重法和电化学测试表征合金的腐蚀速率,并采用扫描电镜和体视镜表征合金的腐蚀行为。浸泡前将干燥后的样品称重,记为W0(g)。再将样品分别置于150 mL恒温37 ± 1℃的生理盐水中浸泡。每隔12 h记录滴定管内液面最低处刻度值,由析氢速率VH (mL·cm-2·d-1)估算的腐蚀速率PH (mm/a)公式如下:

用铬酸(20 g CrO3 + 100 mL去离子水)去除腐蚀产物,去除腐蚀产物后的样品质量记为W1 (g)。由失重估算的腐蚀速率PW (mm/a)公式如下:

其中,ΔW (g)是样品浸泡前后的质量差,ΔW = W0 - W1;A (cm2)是暴露在溶液中的样品表面积;D (g·cm-3)是样品的密度;T (h)是样品浸泡的时间。

电化学实验使用CS310 in COM4电化学工作站,在三电极体系中进行,样品暴露面积为10 mm × 10 mm,3组平行试样。浸泡1 h后进行电化学阻抗频率扫描,其中,所测的频率范围为105~10-2 Hz,交流幅值为5 mV。动电位扫描速率为1 mV/s,扫描范围为± 300 mV vs. OCP。本文仅拟合阴极支的Tafel区得到腐蚀电流密度(Icorr),由Icorr(mA/cm2)估算的腐蚀速率Pi (mm/a)公式如下:

2 结果与讨论

2.1 微量添加Ag对Mg-2Zn-0.2Ca合金微观组织的影响

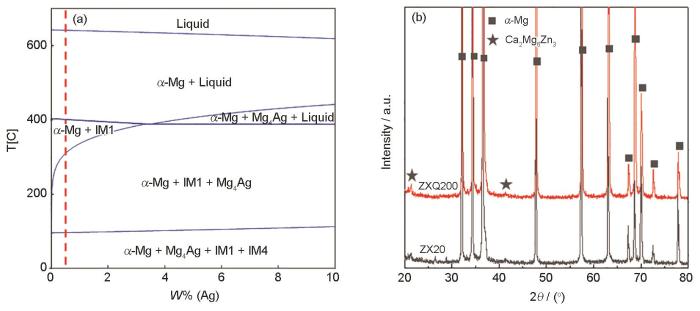

热力学计算的Mg-2Zn-0.2Ca-xAg合金的四元相图的垂直截面如图1a所示。图中红色虚线为本文中Mg-2Zn-0.2Ca-0.5Ag的成分,合金凝固过程为:随着温度降低至640℃及以下,液相中会首先析出α-Mg,而后α-Mg相逐渐长大,同时Zn、Ca、Ag元素在固液界面前沿富集,枝晶臂间溶质原子浓度不断增加;当温度降低至400℃及以下,发生共晶反应形成α-Mg + IM1共晶相,组织随着温度降低继续长大;当温度降低至310℃及以下,Mg4Ag相逐渐析出;当温度降低至100℃及以下,IM4相逐渐析出。以上为平衡凝固过程中可能出现的相,而实际半连续铸造过程中为非平衡凝固过程,因而最终室温相组成可能不会是α-Mg + IM1 + IM4 + Mg4Ag,需要进一步表征确定。Zhang等[14]的研究中提出了4种Zn-Ca-Mg三元相,分别为IM1-Ca3Mg x Zn15-x (4.6 ≤ x ≤ 12, 335℃)、IM2-Ca14.5Mg15.8Zn69.7、IM3-Ca2Mg5Zn13和IM4-Ca1.5Mg55.3Zn43.2,其中IM1的成分范围包含了Ca2Mg6Zn3和Ca2Mg5Zn5相。采用XRD对两合金的相组成进行初步表征,如图1b所示。ZX20和ZXQ200合金主要由α-Mg相和少量Ca2Mg6Zn3相组成,其中Ca2Mg6Zn3相对应的衍射峰2θ分别为21.4°和41.5°,ZXQ200合金的XRD图谱中没有出现其他相关物相衍射峰。

图1

图1

Mg-2Zn-0.2Ca-xAg合金四元相图的垂直截面和两种合金的XRD图谱

Fig.1

Vertical section of quaternary phase diagram of Mg-2Zn-0.2Ca-xAg alloys (a) and XRD patterns of the as-casted samples (b)

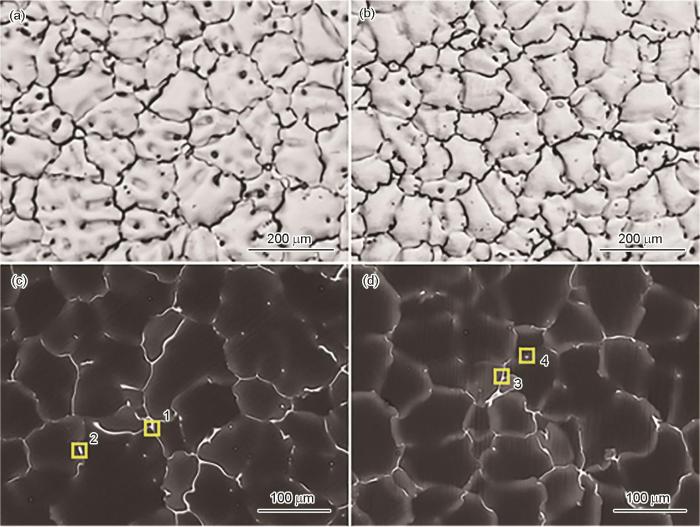

铸态Mg-2Zn-0.2Ca(ZX20)和Mg-2Zn-0.2Ca-0.5Ag(ZXQ200)合金的光学显微镜观察结果如图2a和b所示。这两种铸态合金含有大量沿晶界半连续分布的带状第二相和少量晶内球状第二相。由截线法统计得,ZX20和ZXQ200合金的平均二次枝晶臂间距分别为69.8 ± 24.9 μm和85.9 ± 23.9 μm。这也表明铸态Mg-2Zn-0.2Ca合金中微量添加Ag对其枝晶臂间距细化没有明显作用。ZX20和ZXQ200合金的扫描电镜观察结果如图2c和d所示。ZX20和ZXQ200主要包含α-Mg和沿晶界和晶内分布的第二相,且第二相体积分数分别为2.49 ± 0.16%和2.64 ± 0.16%。添加0.5%(质量分数)Ag对该合金的第二相体积分数影响较小。

图2

图2

ZX20和ZXQ200合金的金相和SEM图

Fig.2

OM (a, b) and SEM (c, d) images of ZX20 (a, c) and ZXQ200 (b, d) alloys

表2 图2中标记点的EDS结果

Table 2

| Alloy | Point | Mg | Zn | Ca | Ag |

|---|---|---|---|---|---|

| ZX20 | 1 | 84.5 | 11.3 | 4.2 | - |

| 2 | 84.9 | 11.8 | 3.3 | - | |

| ZXQ200 | 3 | 73.6 | 18.1 | 5.6 | 2.7 |

| 4 | 77.1 | 15.7 | 5.3 | 1.9 |

图3

2.2 微量添加Ag对Mg-2Zn-0.2Ca合金腐蚀行为的影响

两合金浸泡在37 ± 1℃恒温的生理盐水中的氢气析出速率如图4所示。在整个浸泡期间,ZXQ200合金的氢气析出速率显著高于ZX20合金。在前72 h浸泡期间,ZX20合金浸泡的析氢速率稳定在0.32 mL·cm-2·d-1左右,84 h开始ZX20合金浸泡的析氢速率每12 h增加0.02 mL·cm-2·d-1。ZXQ200在整个浸泡期间,氢气析出速率越来越快,在浸泡36 h后氢气析出速率明显加快,浸泡120 h后析氢速率增至1.35 mL·cm-2·d-1。由析氢法估算的合金腐蚀速率为:ZX20 (0.85 ± 0.21 mm/a) < ZXQ200 (2.66 ± 0.35 mm/a),由失重法估算的合金腐蚀速率为:ZX20 (1.63 ± 0.17 mm/a) < ZXQ200 (4.06 ± 0.68 mm/a)。析氢法和失重法的结果具有一致性,析氢法估算的结果略小于失重法,这可能是是由于酸洗过程中一些未腐蚀的区域物理脱落,以及氢气收集过程中氢气泡粘附在管壁上而导致的。

图4

图4

ZX20和ZXQ200合金浸泡在37 ± 1℃恒温生理盐水中的析氢体积和析氢速率随时间的变化曲线

Fig.4

Variations of hydrogen evolution (a) and hydrogen evolution rate (b) vs time of ZX20 and ZXQ200 alloys immersed in saline solution at 37 ± 1oC

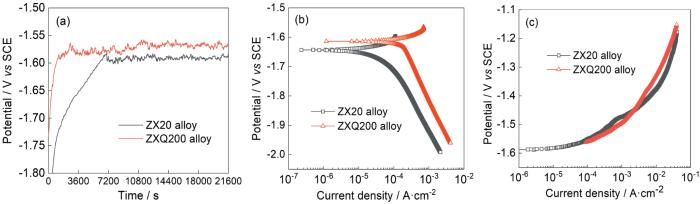

ZX20和ZXQ200合金在37 ± 1℃恒温的生理盐水中浸泡6 h测得的开路电位如图5a所示。两种合金在浸泡初期发生腐蚀的表面形成电位更正的产物膜,所以合金的表面混合电位越来越正,达到峰值后,腐蚀产物膜的破裂和形成交替导致电位较小的起伏。然而,两种合金在达到电位稳定的时间和稳定电位值明显不同,浸泡约20 min后ZXQ200合金表面混合电位达到峰值,而后稳定在-1.57 V vs SCE。相对于ZXQ200合金,ZX20合金在浸泡约90 min后表面混合电位达到峰值,而后稳定在-1.59 V vs SCE。ZXQ200合金浸泡时表面混合电位达到峰值的时间更短且稳定电位值更正,说明ZXQ200合金腐蚀速率更快且形成的腐蚀产物越厚。ZX20和ZXQ200合金在37 ± 1℃恒温的生理盐水中浸泡2 h后测得的阳极支和阴极支极化曲线如图5b和c所示。阳极极化过程中(图5c),ZX20合金在-1.48 V vs SCE处发生表面膜击穿,而后随过电位增加电流密度迅速增加最后趋于稳定。ZXQ200合金在阳极极化过程中随过电位增加电流密度迅速增加,未出现明显的钝化。这表明ZX20合金在浸泡2 h内其表面膜在一定程度上更具稳定性,而Ag的加入使得合金在阳极极化过程中没有出现明显的表面膜的存在和击穿。由于阳极极化过程复杂,所以采用Tafel外推法对阴极极化曲线进行拟合,拟合结果及其腐蚀速率估算结果如表3所示。腐蚀电流密度越大,合金耐蚀性越差,因此ZXQ200合金的耐蚀性较ZX20更差。

图5

图5

ZX20和ZXQ200合金的开路电位曲线、阴极极化曲线和阳极极化曲线

Fig.5

Open circuit potential (a), cathodic (b) and anodic (c) potentio-dynamic polarization curves of ZX20 and ZXQ200 alloys

表3 阴极极化曲线拟合结果

Table 3

| Alloy | Ecorr V vs SCE | Icorr μA·cm-2 | βc mV | Pi mm·a-1 |

|---|---|---|---|---|

| ZX20 | -1.64 | 59.40 | -226.78 | 1.36 |

| ZXQ200 | -1.61 | 172.00 | -261.17 | 3.93 |

为进一步阐明两种合金在37 ± 1℃的生理盐水中的腐蚀机理,测量了ZX20和ZXQ200合金在该环境中浸泡1 h后的电化学阻抗谱,如图6所示。Nyquist图中(图6a和b),ZX20合金呈现两个容抗弧和一个感抗弧,添加Ag后ZXQ200合金呈现出一个容抗弧和两个感抗弧。高频区的容抗弧与电荷传递过程相关,中低频区的容抗弧与穿过表面腐蚀产物膜的物质传递过程相关,低频的感抗弧对应于物质的吸附和脱附过程[23]。容抗弧的半径大小与耐蚀性呈正相关,容抗弧半径越大,表明样品在该测试条件下的耐蚀性越好[24]。Bode图中(图6c),ZX20合金呈现出3个时间常数,对应两个“峰”和一个“谷”;ZXQ200合金呈现出3个时间常数,对应一个“峰”和两个“谷”。在高频段,ZX20合金的负相位角-频率峰更宽更高,说明其具有更大的极化电阻,耐蚀性更好[24]。Ag的微量添加使得合金的负相位角-频率峰宽逐渐减小,表明合金的耐蚀性随之降低。频率-模量Bode图中(图6c),高频段104~105 Hz区间内曲线近乎水平,对应于溶液电阻模值;102~103 Hz区间内曲线为斜率-1 < k < 0的直线,ZX20合金在此区间的直线斜率越接近于-1,则说明电极/溶液界面的双电层更接近于电容元器件;10-1~101 Hz区间,ZX20合金阻值模量呈缓慢上升,对应于传质过程的容抗弧,ZXQ200合金的阻值模量缓慢降低,对应于感抗弧。一般情况下,低频处,特别是0.01 Hz处的阻抗值近似对应于样品的阻抗,其大小能够反映其耐腐蚀能力[25]。显然,铸态ZXQ200合金的阻抗值低于铸态ZX20合金的,ZX20合金的耐蚀性比ZXQ200合金更好。

图6

图6

ZX20和ZXQ200合金在37 ± 1℃的生理盐水中浸泡1 h后的电化学阻抗谱

Fig.6

Nyquist (a, b) and Bode (c) plots of ZX20 (a, c) and ZXQ200 (b, c) alloys after immersion in saline solution at 37 ± 1oC for 1 h

图6a和b中也展示了本实验镁合金对应腐蚀机制的等效电路图,拟合结果如表4所示。其中,Rs表示溶液电阻,主要取决于参比电极的鲁金毛细管口与工作电极表面之间的距离,距离越近溶液电阻越小。Rct和CPEct并联分别表示电极/溶液界面双电层的电阻行为和电容行为。ZX20合金的CPEct-T更小,n1值最接近于1,这表明在ZX20合金样品表面形成的腐蚀产物膜更均匀,孔隙越小,从而限制了裸基体的局部降解倾向。腐蚀扩展会破坏产物膜完整性,扩大电化学反应的面积,这使CPEct-T值更大,ZXQ200合金浸泡30 min后的CPEct-T值比ZX20合金的更大,说明ZXQ200合金在该条件下的局部腐蚀面积比ZX20合金的更大[26, 27]。Rf和CPEf并联分别表示表面腐蚀产物层/溶液界面双电层的电阻行为和电容行为。ZXQ200合金的阻抗谱中没有明显的双容抗弧,可能是在该测试条件下ZXQ200合金腐蚀速率快从而氢气泡的更快析出破坏了产物膜的完整性,这可能造成ZXQ200合金表面的腐蚀产物膜更为疏松,阻碍Cl-侵蚀作用变弱[28,29]。RL和L串联表示电感行为,产物膜局部击穿后暴露出裸金属,从而导致作为中间物质Mg+的吸附。这种被吸附的离子覆盖在裸露的电极表面,并作为活性位点留在表面,L与这些在电极表面的活性位点有关,RL表示与之相关的电阻[30]。RL值越大,表明镁合金表面暴露面积越小,从而表面吸附的Mg+数量越少。腐蚀产物膜越致密,则局部腐蚀产物膜击穿破裂面积越小。因此,Ag的微量添加减弱了铸态Mg-2Zn-0.2Ca合金浸泡后的腐蚀产物膜的保护效果。ZXQ200合金浸泡1 h后所测的阻抗谱呈现出双感抗弧,对应不同的腐蚀形貌区域的离子吸附过程,RL1与L1串联对应腐蚀较浅区域,而RL2和L2串联对应腐蚀严重区域[31]。

表4 ZX20和ZXQ200合金的阻抗谱拟合结果

Table 4

| Alloy | Rs Ω·cm2 | Rct Ω·cm2 | CPEct-T μΩ-1·cm-2·s n | n1 | Rf Ω·cm2 | CPEf-T μΩ-1·cm-2·s n | n2 | RL1 Ω·cm2 | L1 H·cm2 | RL2 Ω·cm2 | L2 H·cm2 | χ2 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ZX20 | 8.2 | 1053.0 | 17.1 | 0.91 | 1194.0 | 911.1 | 0.78 | 12672.0 | 157640.0 | - | - | 0.0052 |

| ZXQ200 | 5.1 | 262.7 | 21.4 | 0.89 | - | - | - | 336.7 | 586.4 | 1039 | 6.645 | 0.088 |

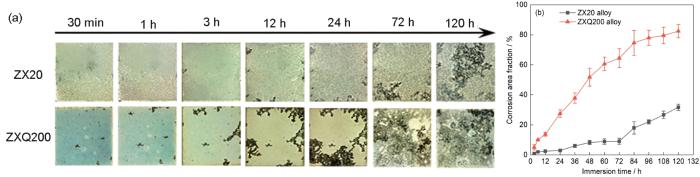

两种合金在37 ± 1℃恒温的生理盐水中浸泡不同时段的体视镜观察图像及其相应的腐蚀面积比例统计结果如图7所示。两种铸态合金的宏观腐蚀形貌均随时间的增加从图片的边缘区域逐渐向中心区域过渡。由统计结果可知,在5 d的浸泡过程中,ZX20合金的腐蚀面积变化趋势有3个明显的阶段:第一阶段,在6~24 h内,腐蚀面积比约为3%;第二阶段,在24~72 h内,ZX20合金的腐蚀面积比约为8%~10%;当浸泡时间大于72 h后,腐蚀面积比快速增加。不同于ZX20合金缓慢的腐蚀面积比,ZXQ200合金的腐蚀速率较快。当浸泡时间小于84 h,ZXQ200合金表面的腐蚀面积每12 h增量约为1.08%;当浸泡时间大于84 h时,ZXQ200合金表面腐蚀面积变化曲线的斜率明显降低,其表面腐蚀面积增量约为0.25%。点蚀的孕育期腐蚀较慢,点蚀的发展期腐蚀速率更快[29],ZX20合金具有较长的点蚀孕育期,而ZXQ200合金的点蚀孕育期较短,可能源于Ag聚集在第二相中使得第二相电位差增大,为微电偶腐蚀提供了更高的驱动力。为了更为直观地观察两种合金腐蚀行为的区别,选择两个时刻的两种合金的宏观形貌进行对比。浸泡12和24 h后的宏观形貌有明显的不同,其中,ZX20合金表面出现的黑色腐蚀区域(12 h)逐渐钝化形成钝化膜(24 h);ZXQ200合金表面出现的黑色腐蚀区域(12 h)随时间增加并未钝化,而是继续腐蚀样品表面,故ZXQ200合金腐蚀区域钝化所需的时长较ZX20合金更长。ZXQ200合金的腐蚀速率快,析氢速率的不断增加使氢气泡从基材和腐蚀产物层之间不断冒出至产物膜外,这使得产物膜更为疏松多孔,这进一步说明了ZXQ200合金的产物膜不具备有效的保护性[29]。

图7

图7

ZX20和ZXQ200合金在37 ± 1℃的生理盐水中浸泡不同时间的宏观形貌及其腐蚀面积变化曲线图

Fig.7

Optical micrographs showing the macroscopic surfaces of ZX20 and ZXQ200 alloys after immersion in saline solution at 37 ± 1oC for various time (a) and responding curves of corroded area evolution (b)

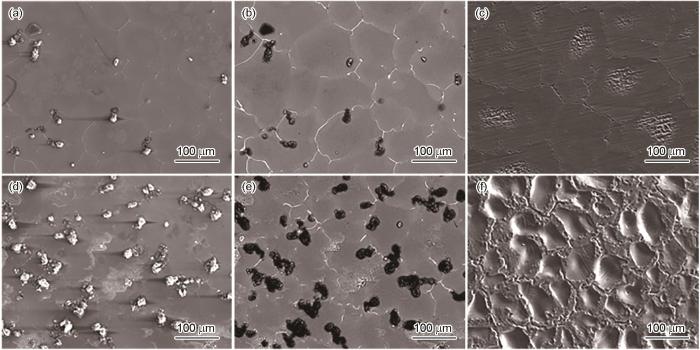

图8为两种合金在37 ± 1℃恒温的生理盐水中浸泡30 min后的腐蚀产物形貌SEM图。ZXQ200合金试样有许多局部腐蚀产物堆积区域,且这些局部腐蚀位点主要分布在第二相附近,这可能源于ZXQ200合金中第二相与基体的电位差比ZX20合金中的更大。当去除腐蚀产物后,浸泡30 min的ZX20合金试样表面只有少量晶粒内存在非常浅的腐蚀坑;然而,在ZXQ200合金试样中,腐蚀坑几乎覆盖整个表面,晶粒内部由于发生腐蚀而凹陷。

图8

图8

ZX20和ZXQ200合金在37 ± 1℃的生理盐水中浸泡30 min后的腐蚀形貌SEM图

Fig.8

SEM images of ZX20 (a-c) and ZXQ200 (d-f) alloys with (a, b, d, e) and without (c, f) corrosion products after immersion in saline solution at 37 ± 1oC for 30 min

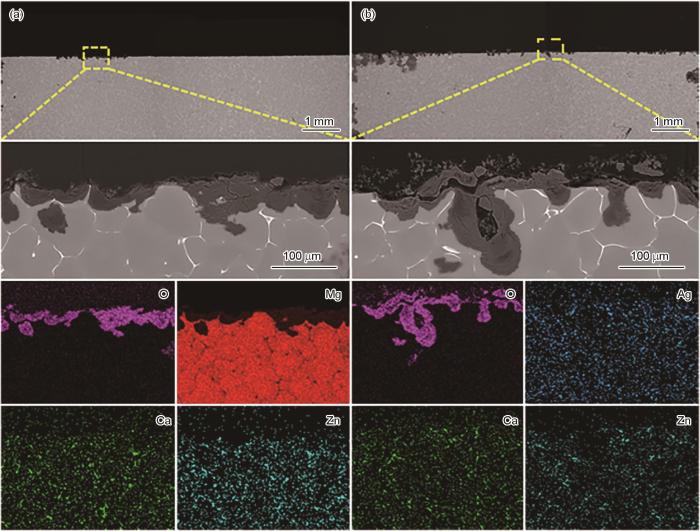

图9

图9

ZX20和ZXQ200合金在37±1℃的生理盐水中浸泡5 d后的腐蚀截面形貌

Fig.9

Cross-section images of ZX20 (a) and ZXQ200 (b) alloys after immersion in saline solution at 37±1℃ for 5 d

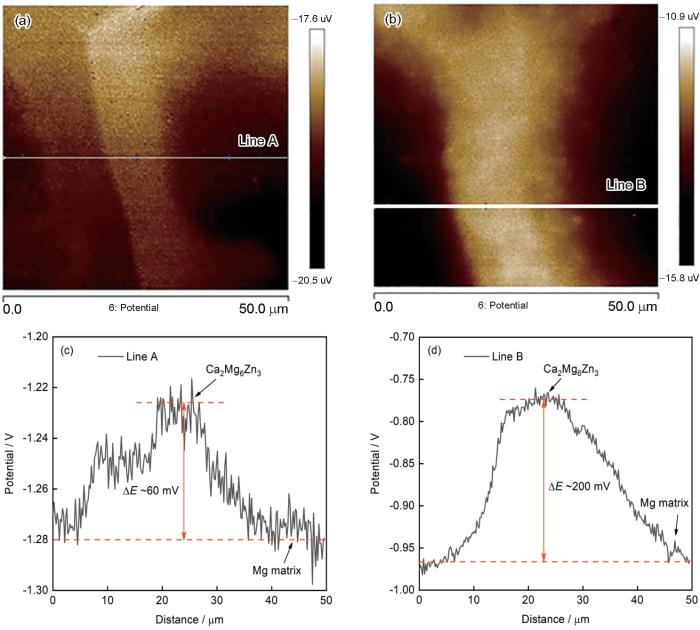

为了进一步明确两种合金的腐蚀性能差异的原因,采用Kelvin原子力显微镜表征两种合金的表面电势,如图10所示。两种合金的第二相均较基体电位更正,其中,ZX20合金中第二相与基体的电位差约为60 mV,而ZX200合金中第二相与基体的电位差约为200 mV,Ag的微量添加明显提高了基体电位。由于Ag主要分布在第二相中,这直接增大了第二相和基体间的电位差,进而增大了微电偶腐蚀驱动力,导致电偶腐蚀的电流密度增大[33,34],使得ZXQ200合金在浸泡初期具有更多的腐蚀位点,耐蚀性变差。尽管枝晶臂间距增大可能是ZXQ200合金腐蚀速率更快的原因之一,但许多研究中表明晶粒细化对腐蚀速率的影响程度远小于第二相对腐蚀速率的影响[35~38]。此外,考虑到两种合金的第二相体积分数相似,所以第二相与基体间的电位差增大是造成ZX200合金比ZX20合金腐蚀速率更快的主要原因。

图10

图10

ZX20和ZXQ200合金的SKPFM表面相对电势图及相应的电势变化曲线

Fig.10

SKPFM images (a, b) and responding potential curves (c, d) of ZX20 (a, c) and ZXQ200 (b, d) alloys

3 结论

(1) 铸态Mg-2Zn-0.2Ca合金添加0.5%Ag使合金的枝晶臂间距从69.8 ± 24.9 μm增加到85.9 ± 23.9 μm,两种合金具有相似的第二相体积分数。ZX20和ZXQ200合金均由α-Mg和Ca2Mg6Zn3相组成,Ag微合金化并未形成新的第二相,Ag主要分布在Ca2Mg6Zn3相中。

(2) Ag微合金化恶化了合金的耐蚀性,ZXQ200合金的腐蚀速率(4.06 ± 0.68 mm/a)约为ZX20合金的3倍(1.63 ± 0.17 mm/a)。Ag在第二相中的偏聚使得第二相与基体的电位差从约60 mV增加到约200 mV,微电偶腐蚀驱动力增大,进而缩短了合金的点蚀孕育期以及产生了更多的局部腐蚀位点。此外,枝晶臂间距可能是ZXQ200合金局部腐蚀纵向扩展更深的原因之一。这导致已发生腐蚀的区域不断发生腐蚀,氢气泡不断冒出,使得腐蚀产物膜更为疏松,保护效果较差。

参考文献

A comprehensive review on biocompatible Mg-based alloys as temporary orthopaedic implants: current status, challenges, and future prospects

[J].

Effects of alloying elements on performance of biodegradable magnesium alloy

[J].

Magnesium and its alloys as orthopedic biomaterials: a review

[J].As a lightweight metal with mechanical properties similar to natural bone, a natural ionic presence with significant functional roles in biological systems, and in vivo degradation via corrosion in the electrolytic environment of the body, magnesium-based implants have the potential to serve as biocompatible, osteoconductive, degradable implants for load-bearing applications. This review explores the properties, biological performance, challenges and future directions of magnesium-based biomaterials.

Research progress of Mg-based alloys as degradable biomedical materials

[J].

可降解医用镁基生物材料的研究进展

[J].

Biodegradable magnesium alloy stents: disadvantages and research trends

[J].

生物可降解镁合金血管支架: 缺点及未来研究趋势

[J].

Investigation on the potential of magnesium alloy AZ31 as a bone implant

[J].

Evaluation of short-term effects of rare earth and other elements used in magnesium alloys on primary cells and cell lines

[J].Degradable magnesium alloys for biomedical application are on the verge of being used clinically. Rare earth elements (REEs) are used to improve the mechanical properties of the alloys, but in more or less undefined mixtures. For some elements of this group, data on toxicity and influence on cells are sparse. Therefore in this study the in vitro cytotoxicity of the elements yttrium (Y), neodymium (Nd), dysprosium (Dy), praseodymium (Pr), gadolinium (Gd), lanthanum (La), cerium (Ce), europium (Eu), lithium (Li) and zirconium (Zr) was evaluated by incubation with the chlorides (10-2000 microM); magnesium (Mg) and calcium (Ca) were tested at higher concentrations (200 and 50mM, respectively). The influence on viability of human osteosarcoma cell line MG63, human umbilical cord perivascular (HUCPV) cells and mouse macrophages (RAW 264.7) was determined, as well as the induction of apoptosis and the expression of inflammatory factors (TNF-alpha, IL-1alpha). Significant differences between the applied cells could be observed. RAW exhibited the highest and HUCPV the lowest sensitivity. La and Ce showed the highest cytotoxicity of the analysed elements. Of the elements with high solubility in magnesium alloys, Gd and Dy seem to be more suitable than Y. The focus of magnesium alloy development for biomedical applications should include most defined alloy compositions with well-known tissue-specific and systemic effects.Copyright (c) 2009 Acta Materialia Inc. Published by Elsevier Ltd. All rights reserved.

Effects of secondary phase and grain size on the corrosion of biodegradable Mg-Zn-Ca alloys

[J].

Microstructure, mechanical, and corrosion properties of extruded low-alloyed Mg-xZn-0.2Ca alloys

[J].

Precipitation in lean Mg-Zn–Ca alloys

[J].

Influence of Ca and Zn on the microstructure and corrosion of biodegradable Mg-Ca-Zn alloys

[J].

Tailoring the mechanical properties of Mg-Zn magnesium alloy by calcium addition and hot extrusion process

[J].

Development of weak-textured and high-performance Mg-Zn-Ca alloy sheets based on Zn content optimization

[J].

Determination of the solubility range and crystal structure of the Mg-rich ternary compound in the Ca-Mg-Zn system

[J].

Research on corrosion and mechanical properties of Mg-Zn-Ca magnesium alloy for medical application

[J].

医用Mg-Zn-Ca镁合金的腐蚀与力学性能研究

[J].

Study on the corrosion behavior of Mg-Al-Ca-Zn magnesium alloy in NaCl solution

[D].

Mg-Al-Ca-Zn镁合金在NaCl溶液中腐蚀行为研究

[D].

Antibacterial ability of immobilized silver nanoparticles in agar-agar films co-doped with magnesium ions

[J].

Synthesis, characterization and antibacterial study of Ag doped magnesium ferrite nanocomposite

[J].

Biodegradable nanocrystalline Mg-Zn-Ca-Ag alloys as suitable materials for orthopedic implants

[J].

The mechanical and corrosion resistance of Mg-Zn-Ca-Ag alloys: The influence of Ag content

[J].

Influence of Si, Ca and Ag addition on corrosion behaviour of new wrought Mg-Zn alloys

[J].

Effect of Sc/Sm microalloying on microstructural and properties of Mg-2Zn-0.3Ca biodegradable alloy

[J].

The corrosion characteristic of Mg-3Nd alloy without and with Al addition

[J].

Role of alloyed Al on the microstructure and corrosion behavior of as-cast dilute Mg-2Zn-xAl-0.5Ca alloys

[J].

Effect of Al/Mn ratio on corrosion behavior of lean Mg-Zn-Ca-Al-Mn alloy processed by twin-roll casting

[J].

Study on the corrosion behavior of ZK60 magnesium alloys and methods to improve its anti-corrosion performance

[D].

ZK60镁合金腐蚀行为及其耐蚀性改善方法研究

[D].

Improving the corrosion resistance of MgZn1.2Gd x Zr0.18 (x = 0, 0.8, 1.4, 2.0) alloys via Gd additions

[J].

The effect of solute segregated stacking faults on the corrosion behavior of Mg-Gd-Cu alloys

[J].

Designing for the chemical conversion coating with high corrosion resistance and low electrical contact resistance on AZ91D magnesium alloy

[J].

Influence of corrosion morphology on inductive impedance of Mg-Gd-Y-Zn-Zr-Ag alloy

[J].

Study on the corrosion and mechanical properties of AM50 magnesium alloy

[D].

AM50镁合金腐蚀力学性能研究

[D].

Research progress of pitting corrosion of magnesium alloys

[J].

镁合金点蚀的研究进展

[J].总结了国内外针对镁合金点蚀的最新研究成果,特别是腐蚀环境和微观结构对镁合金点蚀的萌生和发展的影响规律;介绍了新型微区原位技术在镁合金点蚀研究上的应用,并指出将微区原位技术与传统腐蚀研究方法相结合是揭示镁合金点蚀机理的重要手段。同时,提出了可减缓镁合金点蚀的方法。最后,对未来镁合金点蚀的研究重点和方向进行了分析和展望,以期对解决镁合金点蚀问题起到一定的指导意义。

Microstructure and electrochemical corrosion properties of biomedical extruded Mg-Zn-Gd alloys

[J].

生物医用挤压态Mg-Zn-Gd镁合金的组织与耐电化学腐蚀性能

[J].通过光学显微镜 (OM) 和扫描电子显微镜 (SEM) 观察了Mg-xZn-yGd (x=1~3,y=0~3) 合金的挤压态组织及腐蚀形貌。结果表明:挤压态组织得到细化,平均晶粒尺寸从Mg-3Zn合金的 (30±3) μm降到Mg-3Zn-1Gd合金的 (10±2) μm,说明挤压过程发生了明显的动态再结晶,第二相沿挤压方向趋于带状分布。Mg-xZn-yGd合金的腐蚀以点蚀为主,在浸泡的时间段内,Mg-3Zn-2Gd合金的腐蚀速率最快,Mg-3Zn合金的腐蚀速率最低。经固溶处理后,Mg-3Zn-2Gd和Mg-3Zn-3Gd合金的腐蚀速率由原来的 (0.605±0.025) 和 (0.352±0.021) mg/(cm<sup>2</sup>h)分别降为 (0.085±0.010) 和 (0.167±0.020) mg/(cm<sup>2</sup>h)。随着Zn含量的增加,自腐蚀电流密度逐渐降低,高频区容抗半环逐渐增大;随着Gd含量的增加,自腐蚀电流密度逐渐先升高后降低,高频区容抗半环先降低后升高。Mg-3Zn合金的自腐蚀电流密度最小,为8.65×10<sup>-3</sup> (mA/cm<sup>2</sup>);而其Faraday电阻R<sub>t</sub>最大,为3312 Ω。

Microstructure and corrosion resistance of Mg-Zn-Mn alloy as-cast

[J].

Mg-Zn-Mn合金的铸态组织及耐腐蚀性

[J].

Effects of Cu and Ni elements on the microstructure and degradation properties of Mg-4Zn alloy

[J].

Cu、Ni元素对Mg-4Zn合金显微组织及降解性能的影响

[J].通过OM、SEM、浸泡、电化学试验等手段, 探究了Cu、Ni含量对Mg-4Zn合金的显微组织及降解性能的影响。结果表明, Cu单独添加对合金的晶粒尺寸没有影响, 但随着Cu含量增多, 第二相数量增多, 主要以不连续网状及骨状分布在晶界。复合添加Cu、Ni后合金的晶粒尺寸显著减小, 第二相主要沿晶界呈连续网状及晶内细小质点分布, 降解速率明显增加。除晶粒尺寸外, 第二相的分布及种类是影响合金降解速率的主要因素, 这归因于作为阴极相的第二相与镁基体形成的微电偶腐蚀加速了合金的降解。其中Cu和Ni质量分数分别为1%的合金具有最高的降解速率, 在25 ℃, 质量分数为1%的KCl溶液中降解速度高达896 mm/a, 有望成为石油勘探压裂材料的候选材料。

Research on the influence of In content on corrosion behavior of Mg-In binary alloys

[J].The corrosion behavior of solid solution Mg-<i>x</i>In(<i>x</i>=1 wt%,2 wt%,4 wt%,6 wt%,10 wt%,14 wt%,18 wt%,35 wt%) alloys in 3.5 wt% NaCl solution was investigated using immersion test, electrochemical test, scanning electron microscope (SEM) and X-ray diffractometer (XRD). The results indicated that the corrosion resistance of Mg-In alloy weakened gradually when the In content rised. An appropriate amount of In element would make its inhibitory effect dominate the corrosion process of magnesium alloys, and the surface tends to form a protective double-layer corrosion layer structure, which blocks the erosion of 3.5 wt% NaCl solution to the substrate. On the contrary, its activities ability dominates at higher content, leading to its negative effect on corrosion protection. Therefore, Mg-<i>x</i>In (<i>x</i>=1 wt%,2 wt,4 wt,6 wt,10 wt%) alloys with lower content have conspicuous corrosion resistance, and Mg-<i>x</i>In (<i>x</i>=14 wt,18 wt,35 wt%) alloys with higher In content has more rapid corrosion due to the surface cannot form characteristic double-layer corrosion layer structure.

In含量对Mg-In二元合金腐蚀行为的影响研究

[J].通过浸泡试验、电化学测试、扫描电子显微镜(SEM)以及X射线衍射仪(XRD)分析,研究了固溶态Mg-xIn(x=1,2,4,6,10,14,18和35%)合金在3.5%NaCl溶液中的腐蚀行为。结果表明,Mg-In合金的耐蚀性随着In含量的升高而下降。在镁合金中添加适量的In元素时,In的抑制作用在镁合金腐蚀过程中占主导地位,合金表面能够形成具有保护性的双层腐蚀层结构,能够阻挡NaCl溶液对基体的腐蚀,所以In含量较低的Mg-xIn(x=1,2,4,6和10%)合金的耐蚀性较好;In含量较高的Mg-xIn(x=14,18和35%)合金表面无法形成具有保护性的双层腐蚀层结构,此时,In的活化作用发挥主要作用,合金的耐蚀性差。

Effects of trace Nd on microstructure, mechanical properties and corrosion resistance of Mg-2Zn-0.2Sr-0.6Zr-xNd biomaterials

[J].

微量Nd对Mg-2Zn-0

.2Sr-0.6Zr-xNd医用镁合金组织和性能的影响 [J].采用光学显微镜(OM)、扫描电镜(SEM)、透射电镜(TEM)、万能材料试验机和电化学试验等方法,研究了Nd含量对Mg-2Zn-0.2Sr-0.6Zr-xNd(质量分数/%,x=0,1,2)合金微观组织、力学性能及耐蚀性能的影响。结果表明,添加Nd可以细化晶粒,形成颗粒状均匀分布的Mg-Zn-Nd第二相(T相),且第二相体积分数随着Nd含量的增加而增加。室温拉伸试验结果表明,微量的Nd可以提升镁合金的抗拉强度和屈服强度,但伸长率略有下降。利用Hank’s溶液研究合金的降解行为,结果发现,当x=0、1、2时,Mg-2Zn-0.2Sr-0.6Zr-xNd合金的腐蚀速率分别为0.49、0.39、1.12mm/a。添加1%的Nd的合金耐蚀性能有所提升,而添加2%的Nd的合金耐蚀性能大幅下降。总体来看,Mg-2Zn-0.2Sr-0.6Zr-1Nd合金具有最佳的力学和耐蚀性能。