随着深海科研任务的加重和海洋能源开采需求的增大,对轻量化、耐腐蚀的海洋结构材料有着的需求日益迫切[1~6]。Basumatary和Wood[7]研究表明镍铝青铜在3.5% (质量分数) NaCl溶液浸泡后能够形成质量较好的钝化膜,表现出优异的耐腐蚀性能。然而镍铝青铜的强度较低、可塑性差、生物极易附着,因而不适合作为海洋结构材料大量使用[8,9]。Cheng等[10]研究表明高氮奥氏体不锈钢QN2109在NaCl溶液中能快速钝化,具有良好的钝化性能和耐点蚀性能。由于高氮奥氏体不锈钢的密度较大,制造工艺较复杂且易发生晶间腐蚀,其应用也受到了极大的限制[11]。Zhu等[12]研究表明CoCrNi中熵合金在3.5% NaCl溶液中合金表面生成的钝化膜结构致密且稳定,具有优异的耐蚀性。但高昂的制造成本和较差的力学性能使得中熵合金尚未大量投入工程运用[13]。Tang等[14]对比了镍基高温合金SLM Inconel 718在碱性(pH > 7)和中性(pH = 7)介质中表现出的耐蚀性能,表明SLM Inconel 718合金在海洋环境中的耐蚀性受pH值的影响较大。在碱性海水中,SLM Inconel 718合金表面的钝化膜含有较多的Cr2O3而具备较好的致密性;而在中性海水中服役时,钝化膜因NiO的存在而出现了较多孔洞。

TC4合金是一种比强度高、密度低、无磁性的α + β双相钛合金,其在海洋环境中的腐蚀行为一直是国内外研究的热点[15,16]。Dong等[17]比较了具有层状和等轴组织的TC4-ELI合金在3.5%NaCl溶液中的应力腐蚀行为。具有等轴组织的TC4-ELI合金中α相含量变少,表面氢化物的形成变慢且更易被表面的钝化膜阻拦,从而合金应力腐蚀的敏感性降低。Jiang等[18]采用激光表面重熔技术(LSR)优化了TC4-30Zr合金的织构,提高了合金表面的原子密度,降低了合金表面能,因此合金在3.5%NaCl溶液中表现出极低的点蚀敏感性,表面形成的钝化膜显著增厚。综上所述,TC4合金在海洋环境中服役时,合金表面能够形成结构致密的钝化膜,不易发生点蚀和应力腐蚀。同时,TC4合金对腐蚀性氧化物、氯化物以及酸性烃类化合物的敏感度极低,是目前最为契合海洋服役条件的一种金属结构材料[19~22]。

然而,TC4合金在实际服役时可能需要面对更加恶劣的环境,如酸性的海洋油气勘探环境。酸性介质使得TC4合金更易发生腐蚀,从而大幅影响工件的服役寿命[23]。Liu等[24]分析了在不同pH的介质中TC4合金钝化膜的成分。结果表明随着介质的pH降低,合金钝化膜中的TiO22-等亚稳态氧化物含量增多,钝化膜的耐蚀性能下降。为解决这一问题,Zhao等[25]在TC4合金中加入了微量的Ni、Nb和Ru进行改性,添加上述元素使得TC4合金的钝化膜厚度增大,亚稳态氧化物的含量减少,表现出较好的耐蚀性能。但这种改性方式面临着成本较高的实际应用限制。除酸性环境外,TC4合金在碱性环境中的腐蚀行为同样具有极大的研究意义,且目前关于这方面的研究尚未能形成体系[26]。Maracci等[27]探究了在海洋钢筋混凝土体系中使用TC4合金从而防止腐蚀并降低自重的可能性。而在这一体系中,TC4合金需面临混凝土浸出液中OH-对钝化膜的侵蚀。对TC4合金在恶劣海洋环境中腐蚀行为的研究将为恶劣环境下海洋装备的选材提供理论依据。

此外,TC4合金在海洋环境中服役时的实际失效行为还会受到其摩擦磨损行为的影响。TC4合金的抗剪切应力能力不佳、耐磨性较差,表面易发生磨损,严重情况会导致工件失效[28,29]。当TC4合金在海洋环境中服役时,环境中的腐蚀介质对该合金的磨损行为的影响也是巨大的[30,31]。Chen和Yan[32]通过对比TC4合金在纯水和海水环境中的磨损行为,表明合金在海水中因发生腐蚀,表面的粗糙度增大,与对磨材料的实际接触面积减小,进而摩擦系数小于其在纯水中的。然而,在TC4合金在模拟海水中的电化学和摩擦磨损交互实验中,表明合金的磨损量随极化电位的增加而不断增大。合金在海水环境中的电化学腐蚀行为显著加速了合金的磨损[33]。这种加速作用导致材料的失效比磨损与腐蚀简单叠加的失效更为严重[32,34]。这说明了TC4合金在海洋环境中磨损行为更加复杂,但对磨损与腐蚀产生相互影响的原因的解释并不完善。进一步揭示TC4合金磨损与腐蚀的交互机理,将对其在实际工程中的应用和维护提供理论指导。

本文采用中性、模拟海洋油气勘探环境的酸性以及模拟海洋混凝土环境的碱性3种模拟海水介质进行横向对比。通过观察TC4合金在不同pH值的模拟海水中的电化学腐蚀行为,探究pH值对钝化膜的影响;对比了在空气中和模拟海水中的摩擦磨损行为,阐明了TC4合金在模拟海水中的磨损机理;并从电化学的角度观察TC4合金钝化膜在磨损过程中的变化。解释了TC4合金在模拟海水中磨损促进腐蚀和腐蚀促进磨损两种交互作用的产生原因。进而为钛合金在海洋装备中的应用和维护提供一定的理论支持。

1 实验方法

实验选用的试样是TC4合金(Ti-6Al-4V),使用线切割将其切割成实验所需尺寸。其中,电化学试样和在空气介质中的摩擦磨损试样的尺寸为:15 mm × 10 mm × 2 mm。在模拟海水中摩擦磨损试样的尺寸为:30 mm × 10 mm × 2 mm。试样使用碳化硅砂纸打磨至5000#后,用0.5 μm金刚石研磨膏抛光。在酒精溶液中超声清洗10 min去除油污后吹干备用。使用MIRA3场发射扫描电子显微镜(FESEM)进行试样形貌及能谱(EDS)表征。LEXTOLS4000激光共聚焦扫描显微镜(CLSM)表征磨痕形貌和磨损量。

采用CS2350H电化学工作站进行电化学行为测试,采用三电极体系,工作电极(WE)为TC4合金试样,参比电极(RE)为饱和甘汞电极,辅助电极(CE)为铂片。电化学测试面积为1.5 cm2;电化学阻抗测试频率为105~10-2 Hz;动电位极化测试电位范围为-0.5 V(vs.OCP)~2.5 V(vs.OCP);扫描速率为0.5 mV/s。选择3.5% NaCl溶液(pH = 7)作为模拟海水电解液。TC4合金常见的酸性工作环境(海洋油气勘探环境)的pH通常为1.5~3[23],常见的碱性工作环境(海洋混凝土环境)的pH为11~13。因此,本文选择pH = 2 (0.01 mol/L HCl溶液酸化)的3.5%NaCl溶液作为酸性模拟海水,pH为12 (0.01 mol/L NaOH溶液碱化)的3.5%NaCl溶液作为碱性模拟海水[27]。以此探究pH值对TC4合金在模拟海水中的电化学行为的影响。

TC4合金试样的摩擦磨损行为使用MSR-2T摩擦磨损试验机进行表征。实验环境分别为空气和pH = 7的模拟海水。摩擦副选用不锈钢对磨球,实验载荷分别为10 N、15 N和20 N,摩擦时长30 min,运行速率为3 m/min,往复长度为5 mm,采样频率为1 Hz,在模拟海水中进行摩擦磨损实验需确保溶液没过试样表面。

为探究摩擦磨损过程对TC4合金极化行为和钝化膜的影响,可将电化学工作站与摩擦磨损试验机连接,同步获得摩擦磨损和电化学数据,从而在测试合金摩擦磨损行为和其电化学行为的相互影响。电化学测试的电解液为pH = 7的模拟海水,动电位扫描参数同前述;摩擦磨损载荷为0 N、10 N、15 N和20 N,其余摩擦磨损参数同前述。

采用3个阶段开路电位测试。第一阶段(0~900 s):摩擦磨损试验机磨头静止在试样上方不接触试样,试样浸没在pH = 7的模拟海水中,通过电化学工作站观察无磨损载荷条件下合金表面钝化膜的形成过程。第二阶段(900~1800 s):磨头下降,加载并开始往复摩擦,摩擦磨损参数同前文所述。电化学工作站测量试样在磨损载荷作用下的开路电位,观察钝化膜的破损过程。第三阶段(1800~2700 s):磨头上升,停止工作,监测磨痕处钝化膜的再生成过程。三个阶段总时长2700 s,整合3个阶段所收集的电化学信号,得到连续开路电位曲线。

2 实验结果

2.1 电化学行为

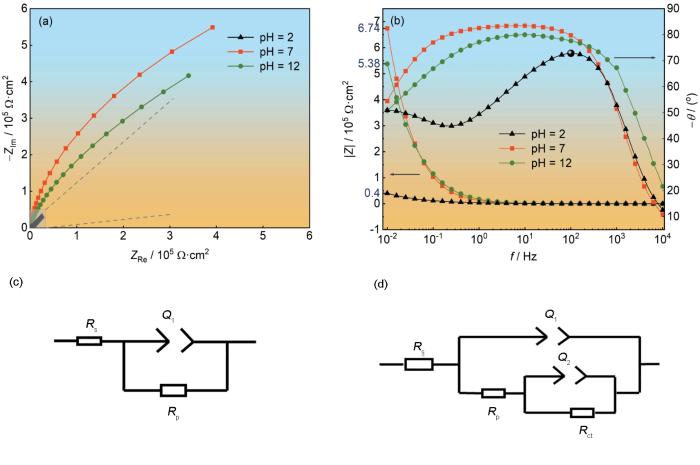

图1

图1

TC4合金在不同pH模拟海水中电化学阻抗谱图

Fig.1

Nyquist (a) and Bode (b) plots of TC4 alloy in simulated seawater with different pH values,and equivalent circuit models corresponding to the cases of pH = 2 (c) and pH = 7 and 12 (d)

图1b为TC4合金在3种不同pH值的模拟海水中的Bode图。由图可见,在曲线低频区(10-2~101 Hz)内,在pH = 12和pH = 7的模拟海水中的相位角曲线呈现先上升后下降的趋势变化。但在pH = 2的模拟海水中的相位角曲线出现了先下降,再上升,后下降的趋势。最终测得在pH = 2、7和12的模拟海水中的最大相位角分别为72.86°、83.45°和80.03°。在高频区域,合金3条阻抗模值的曲线近乎一致;在低频区域,合金在pH = 2的模拟海水中的阻抗模值曲线显然不同于另外两条曲线。合金在pH = 7的模拟海水中的阻抗模值最大,为6.74 × 105 Ω·cm2;在pH = 12的模拟海水中的居中,为5.38 × 104 Ω·cm2;在pH = 2的模拟海水中的最小,为4.00 × 104 Ω·cm2。需要注意的是,测得的最大相位角越接近90°,意味着合金表面钝化膜的耐蚀性能越强。阻抗模值的大小也与合金的耐蚀性能的优劣呈正相关[19]。因此综合TC4合金在模拟海水中的相位角曲线和阻抗模值曲线,可以认为pH对合金的耐蚀性能有较大的影响。且合金在pH = 7的模拟海水中耐蚀性能最强,在pH = 12的模拟海水中与在pH = 7的模拟海水中接近,在pH = 2的模拟海水中耐蚀性能最差。

采用图1c,d等效电路图进行拟合分析,相关拟合结果见表1。其中n为弥散系数,RS为溶液电阻,Rp为极化电阻,Rct为界面电荷转移电阻,Q1为钝化膜电容,Q2为双电层电容。由表可见,TC4合金在pH = 2、7和12的模拟海水中的弥散系数n值分别为0.88、0.87和0.93。n值都在0.8~1之间,这意味着TC4合金表面在3种pH的海水中均能形成钝化膜[36]。但TC4合金在pH = 2的模拟海水中的极化电阻Rp约为2.77 × 103 Ω·cm2,远小于在pH = 7和pH = 12的模拟海水中的2.43 × 106和5.22 × 105 Ω·cm2。由此可见,在pH = 7的模拟海水中TC4合金钝化膜的腐蚀速率最低。TC4合金在pH = 2的模拟海水中的钝化膜电容Q1约为2.35 × 10-5 Ω-1·s n ·cm-2;大于pH = 7和pH = 12的模拟海水中的值。钝化膜电容越大代表着生成的钝化膜致密度越低[37]。因此TC4合金钝化膜在pH = 2的模拟海水中致密度最低,耐蚀性能最差,在pH = 7的模拟海水中耐蚀性能最好。

表1 TC4合金在不同pH值模拟海水中电化学阻抗谱的拟合结果

Table 1

| pH | Rs Ω·cm2 | Q1 Ω-1·s n ·cm-2 | n | Rp Ω·cm2 | Q2 Ω-1·s n ·cm-2 | Rct Ω·cm2 |

|---|---|---|---|---|---|---|

| 2 | 10.53 | 2.35 × 10-5 | 0.88 | 2.77 × 103 | 1.05 × 10-4 | 4.68 × 1010 |

| 7 | 10.27 | 1.41 × 10-5 | 0.87 | 2.43 × 106 | - | - |

| 12 | 11.52 | 1.67 × 10-5 | 0.93 | 5.22 × 105 | - | - |

图2为TC4合金在3种不同pH值的模拟海水中的动电位极化曲线图。由图可见,TC4合金在pH = 7和pH = 12的模拟海水中的动电位极化曲线都有较长的钝化区,在pH = 2的模拟海水中出现了较短的钝化区和较长活性溶解区。腐蚀电位的大小表征合金在该介质下腐蚀发生的倾向性,腐蚀电流密度的值则表征合金在腐蚀发生后腐蚀速率的大小[38]。拟合后的腐蚀电位和腐蚀电流密度如表2所示,腐蚀电位越低意味着TC4合金在模拟海水中的腐蚀倾向越大,因此,TC4合金在pH = 12的模拟海水中有最大的腐蚀倾向,在pH = 2的模拟海水中有最小的腐蚀倾向。进一步比较TC4合金在模拟海水中腐蚀电流密度。由于腐蚀电流密度越大,合金腐蚀速率越快,受腐蚀影响也越严重。TC4合金在pH = 2的模拟海水中的腐蚀电流密度为2.45 × 10-7 A·cm-2,高于在pH = 7和pH = 12的值。因此,其在pH = 2的模拟海水中腐蚀速率最快,耐蚀性能最差;在pH = 7的模拟海水中腐蚀速率最慢,耐蚀性能最好。这与从电化学阻抗谱图中得出的结论是一致的。

图2

图2

TC4合金在不同pH模拟海水中动电位极化曲线图

Fig.2

Potentiodynamic polarization curves of TC4 alloy in simulated seawater with different pH values

表2 TC4合金在不同pH模拟海水中动电位极化曲线参数

Table 2

| pH | Ecorr / VSCE | Icorr / A·cm-2 |

|---|---|---|

| 2 | -0.41 | 2.45 × 10-7 |

| 7 | -0.51 | 1.06 × 10-8 |

| 12 | -0.61 | 4.74 × 10-8 |

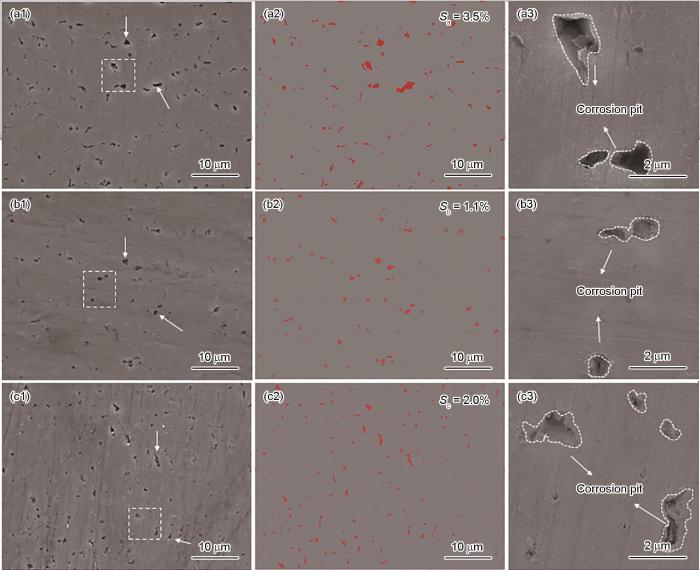

图3为TC4合金在不同pH的模拟海水中动电位极化后的表面形貌。在TC4合金表面均观察到了大量的腐蚀坑,如图3a~c中的白色箭头所指。腐蚀坑在合金表面分布均匀,表明模拟海水的pH的变化不会使合金发生局部腐蚀。但在pH = 2,7和12模拟海水中腐蚀后合金表面的腐蚀坑所占的面积分别为3.5%,1.1%和2.0% (图3a1~c1),这说明pH对TC4合金表面腐蚀坑所占比有较大的影响。腐蚀坑占比越大,则pH对合金在模拟海水中腐蚀的影响较大。在pH = 2的模拟海水中,腐蚀坑的占比是最大的,腐蚀最严重;在pH = 7模拟海水中,腐蚀坑的占比最小,腐蚀最轻。由图3a2~c2可见腐蚀坑的形状是不规则的。同时对比腐蚀坑颜色的明暗衬度,可以初步判断在pH = 2的模拟海水中腐蚀坑处颜色较深,深度明显较大,而在pH = 7和12的中颜色较浅,深度较小。综合图1、2和3的结果,可见TC4合金在pH = 7的模拟海水中的耐蚀性能是最好的。因此在接下来的实验中,重点研究了TC4合金在pH = 7的中性模拟海水中的摩擦磨损行为。

图3

图3

TC4合金在不同pH模拟海水中动电位极化后的表面形貌图

Fig.3

Surface morphologies of TC4 alloy after potentiodynamic polarization in simulated seawater at pH = 2 (a), 7 (b), and 12 (c)

2.2 磨损行为

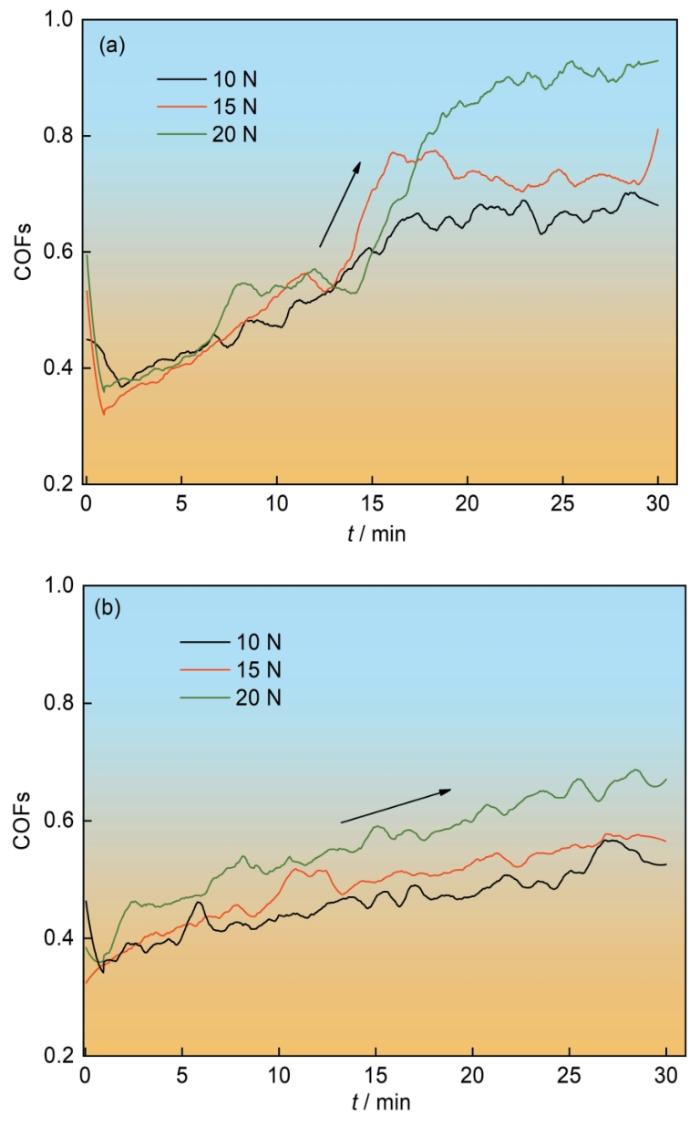

TC4合金在空气和模拟海水中的摩擦系数随时间变化曲线如图4所示。由图4a可以看到,空气中3种载荷下曲线变化趋势一致,均为先短暂下降而后上升最终趋于平稳。前15 min,3条曲线无明显区别,在15 min左右曲线上升速度加快,摩擦系数骤增,这是氧化磨损的典型特征[39]。在20 min后,曲线趋于平稳。在10 N载荷下实验过程中的摩擦系数平均值为0.56,平稳后约为0.65;在15 N载荷下的平均值为0.60,平稳后约为0.7;在20 N载荷下的平均值为0.67,平稳后约为0.9。从空气中摩擦系数变化曲线可知:在空气中TC4合金3种载荷下摩擦系数的变化规律相似,且平稳后摩擦系数会随载荷的增大而增大。由图4b可见,在模拟海水中TC4合金在10 N、15 N和20 N 3种载荷条件下的摩擦系数曲线一直呈缓慢上升趋势,未发生骤增。这意味着体系没有发生轻微-严重磨损转变。随着载荷的增大,曲线位置整体上移,在10 N、15 N和20 N载荷下TC4合金的平均摩擦系数分别为0.46、0.49和0.56。摩擦系数也是随载荷的增大而增大。对比图4可见,两组曲线的变化趋势是不同的,在空气中经历了下降-上升-平稳的变化过程,而在模拟海水中始终缓慢上升。由图5不同介质和不同载荷下的摩擦磨损系数可见,TC4合金在两种介质中的摩擦磨损系数是随着载荷的增加而增加的。但在相同载荷下,合金在模拟海水中的平均摩擦系数较在空气中低0.1左右。这说明模拟海水的存在对该合金的摩擦磨损行为的影响较大。

图4

图4

TC4合金在空气和模拟海水中的摩擦系数曲线图

Fig.4

Friction coefficient curves of TC4 alloy in air (a) and simulated seawater (b)

图5

图5

TC4合金在空气和模拟海水中的平均摩擦系数柱状图

Fig.5

Histogram of the average friction coefficients of TC4 alloy in air and simulated seawater

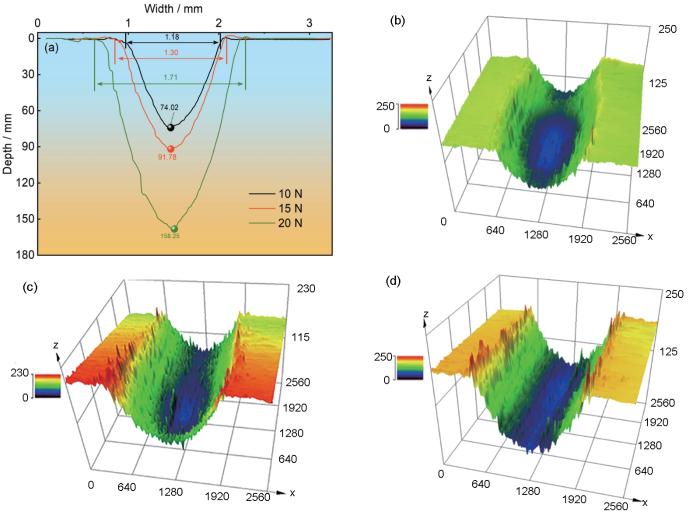

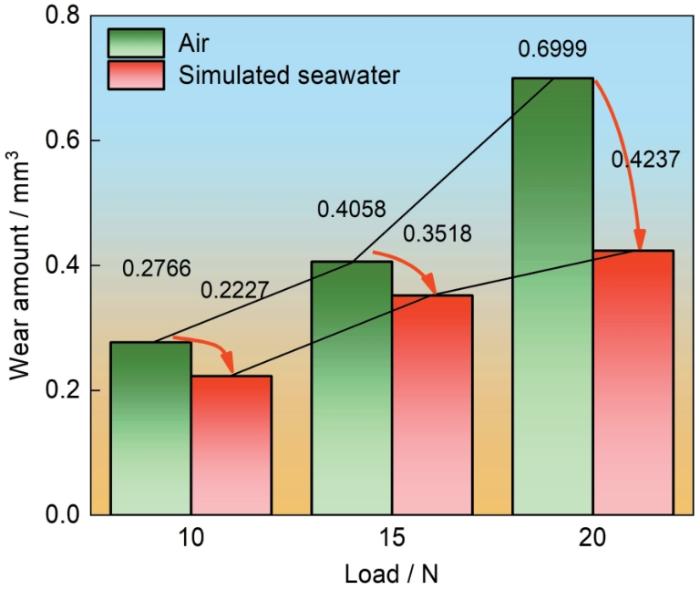

图6为TC4合金在空气中不同载荷下的磨痕截面曲线和三维轮廓图。在10 N、15 N和20 N载荷下摩擦磨损30 min后,TC4合金表面可以观察到明显的磨痕,其截面曲线呈开口朝上的抛物线形。通过测量得出,磨痕宽度分别为1.18、1.30和1.71 mm,深度分别为74.02、91.78和158.25 µm,如图6a所示。随着载荷的增加,磨痕的宽度和深度也在增加,这意味着合金在横纵两个方向的磨损均加重。磨痕表面是粗糙的,且随着载荷的增大更加明显,如图6b~d所示。通过计算可以得到在空气中TC4合金3种载荷下的磨损量,在10 N、15 N和20 N下分别为0.2766、0.4058和0.6999 mm3。磨损量越大意味着磨损越严重。因此,TC4合金在空气中随着载荷的增大,磨损更为严重。

图6

图6

TC4合金在空气中磨痕截面曲线图和三维轮廓图

Fig.6

Cross-sectional curves of wear marks of TC4 alloy after wear test in air (a), and 3D contour maps under 10 N (b), 15 N(c) and 20 N (d)

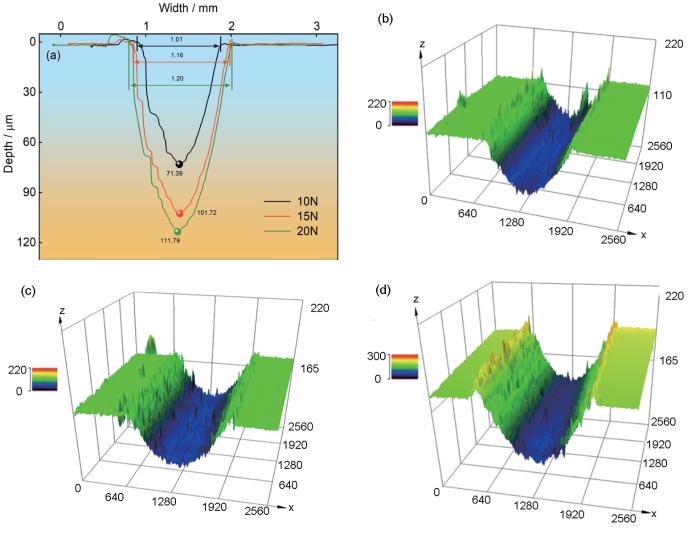

图7为TC4合金在模拟海水中的磨痕截面曲线和三维轮廓图。在10 N、15 N和20 N载荷下摩擦磨损30 min后,TC4合金表面同样出现了明显的磨痕,其截面曲线呈开口较小的抛物线形。通过测量得出,磨痕宽度分别为1.01、1.16和1.20 mm,深度分别为71.39、101.72和111.79 µm,如图7a所示。随载荷的增大,磨痕深度也增大,但磨痕宽度的变化并不明显。这说明合金主要在纵向上磨损变得严重。在图7b~d可以观察到,模拟海水中的磨痕表面也是粗糙的,但在不同载荷下无明显变化。经过计算得到在模拟海水中TC4合金3种载荷下的磨损量,在10 N、15 N和20 N载荷下分别为0.2227、0.3518和0.4237 mm3,磨损量随载荷的增大而增大。

图7

图7

TC4合金在模拟海水中磨痕截面曲线图和三维轮廓图

Fig.7

Cross-sectional curves of wear marks of TC4 alloy after wear test in simulated seawater (a), and 3D contour maps under 10 N (b), 15 N (c) and 20 N (d)

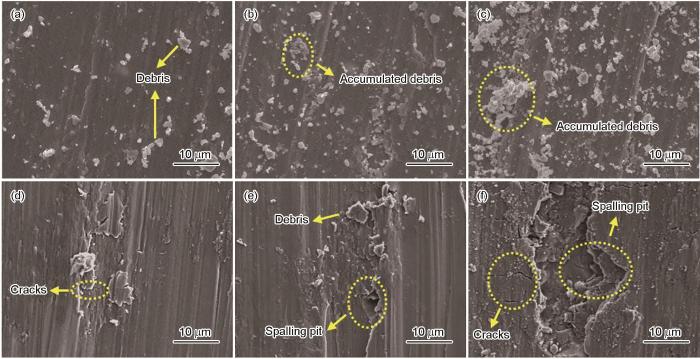

图8为TC4合金在两种介质中磨痕的SEM形貌图。由图可见,TC4合金在两种介质中都发生了明显的磨损。在空气中,合金表面能够观察到犁沟和较多的磨屑。磨屑的尺寸较小,数量随载荷的增大而增多(图8a~c)。当载荷大小为10 N时,磨痕表面的磨屑分布相对均匀;当载荷大小为15 N时,磨屑的数量明显增多且在磨痕较深处,如图8b中虚线框出;当载荷大小为20 N时,磨屑的数量继续增多并大量堆积。在模拟海水中,观察到的磨痕形貌以裂纹和剥落坑为主,并观察到了少量尺寸较大的磨屑。随着载荷的增大,磨痕表面的开裂和剥落现象更加明显(图8d~f)。在10 N载荷下,观察到了垂直于磨痕的细小裂纹,未检测到剥落坑;在15 N载荷下,磨痕表面有片状磨屑分布,并开始出现剥落坑。在20 N载荷下,磨痕表面布满粗大的裂纹并观察到了大尺寸的阶梯状剥落坑。综合上述实验结果及表征(图4~8)可见,模拟海水的存在会减轻TC4合金的磨损,但对合金表面在海水服役后形成的钝化膜的影响尚不明确。

图8

图8

TC4合金在不同介质中磨痕SEM形貌

Fig.8

SEM morphologies of wear marks of TC4 alloy after wear tests in air (a-c) and simulated seawater (d-f) under 10 N (a, d), 15 N (b, e) and 20 N (c, f)

2.3 电化学-磨损交互行为

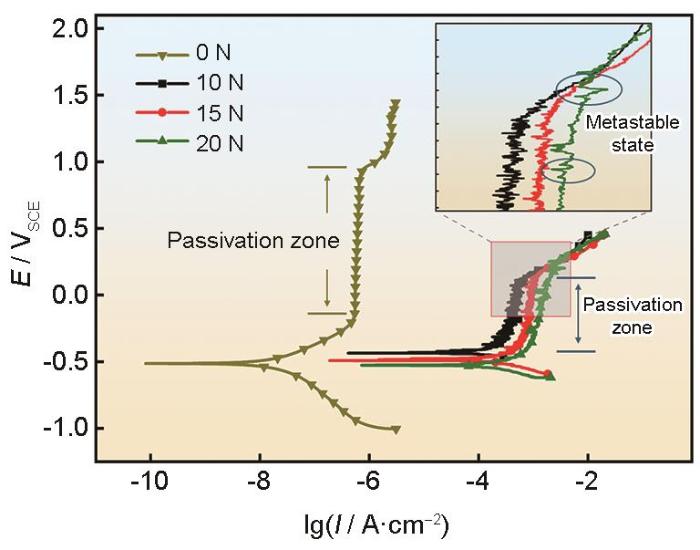

图9为TC4合金在摩擦磨损过程中的动电位极化曲线。由图可见,未施加载荷时合金的动电位极化曲线具有较长的钝化区;而在载荷为10 N、15 N和20 N的情况下,动电位极化曲线钝化区较短,且能够观察到亚稳态电位。这意味着磨损载荷的出现使得TC4合金的钝化膜变得极不稳定,这是钝化膜的破损和修复的竞争导致的。表3为对极化曲线进行拟合的结果。TC4合金在无载荷条件下的腐蚀电流密度为1.06 × 10-8 A·cm-2;在10 N、15 N和20 N载荷下的腐蚀电流密度分别为2.47 × 10-6、1.41 × 10-5和3.38 × 10-5 A·cm-2。施加载荷的合金的腐蚀电流密度要比无载荷的高2~3个数量级,说明磨损载荷显著加快了TC4合金的腐蚀速率。

图9

图9

TC4合金在摩擦磨损过程中动电位极化曲线图

Fig.9

Potentiodynamic polarization curves of TC4 alloy during wear test at different loads

表3 不同载荷下动电位极化曲线参数

Table 3

| Load | Ecorr / VSCE | Icorr / A·cm-2 |

|---|---|---|

| 0 N | -0.51 | 1.06 × 10-8 |

| 10 N | -0.44 | 2.47 × 10-6 |

| 15 N | -0.49 | 1.41 × 10-5 |

| 20 N | -0.52 | 3.38 × 10-5 |

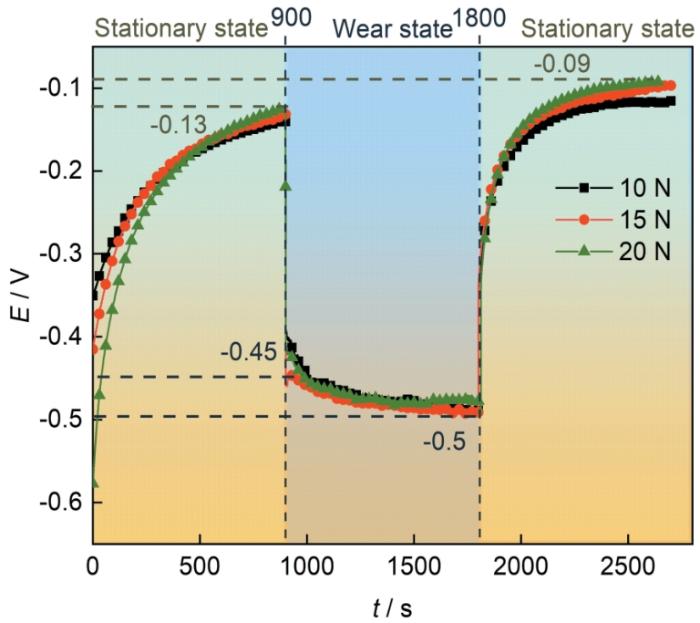

图10为在静止-磨损交替实验获得的TC4合金的开路电位曲线。在10 N、15 N和20 N载荷下的3条曲线大致重合,说明载荷大小对TC4合金摩擦磨损过程中的开路电位影响不明显。曲线随实验阶段的变化而分为3个部分,呈现出“高-低-高”的变化。静止状态(0~900 s和1800~2700 s)下的第一、三部分曲线的变化趋势相同,而磨损状态(900~1800 s)下的第二部分曲线在转折骤降后缓慢降低,而后稳定。0~900 s时,TC4合金腐蚀电位从起始电位升高到-0.13 V左右,增幅约0.30 V;900~1800 s时,腐蚀电位骤降至-0.45 V左右,而后随着磨损的进程持续降低,降低至-0.50 V左右后在一定范围内小幅波动;1800~2700 s时,摩擦磨损停止,腐蚀电位急剧升高并在-0.09 V左右再次趋于平稳。再次平稳后的腐蚀电位略高于第一次平稳时。腐蚀电位的变化可以客观的反映合金钝化膜的实时状态,代表着钝化膜的破损与修复过程。

图10

图10

TC4合金在静止-磨损交替实验中开路电位曲线图

Fig.10

Open-circuit potential curves of TC4 alloy during wear tests under different loads

3 讨论

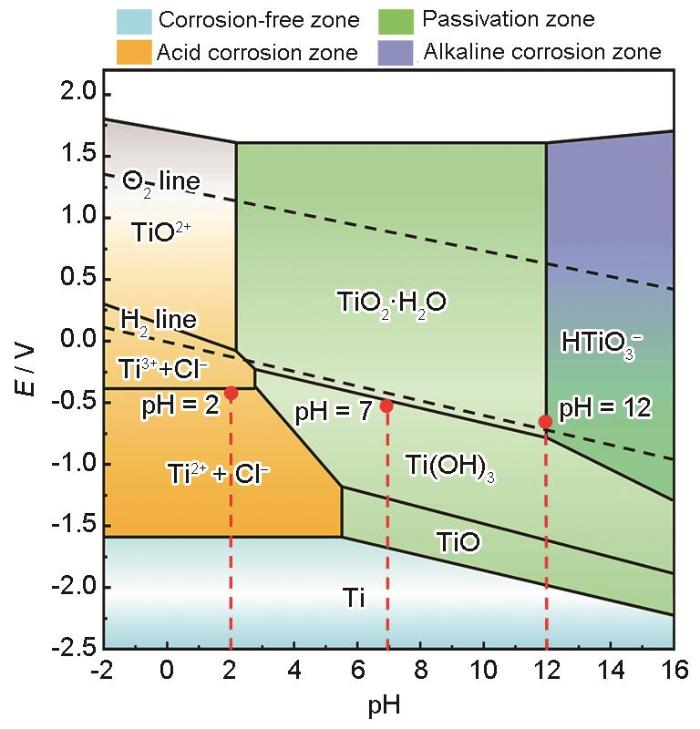

前述可知,TC4合金在pH = 7的模拟海水中耐蚀性能最好;在pH = 2的模拟海水中耐蚀性能最差;在pH = 12的模拟海水中耐蚀性能介于两者之间。通过检测合金在模拟海水中均能生成均匀的钝化膜。这意味着pH值的变化主要是对合金表面的钝化膜产生影响,进而影响了合金在海水中的耐蚀性能。由图11的Ti-Cl--H2O体系的电位-pH图可知,在模拟海水中服役时,TC4合金表面钝化膜的主要成分为Ti的不同价态氧化物[40,41]。本课题组在前期研究表明合金在中性环境中生成的钝化膜成分主要为TiO2和Ti(OH)3;在酸性和碱性环境中TiO2含量明显减少[42]。结合模拟海水的pH值和TC4合金的腐蚀电位可以认为:当模拟海水的pH = 2时,TC4合金处于酸性腐蚀区且在H2线之下,易发生析氢腐蚀,表面生成Ti2+和Ti3+。可溶性的生成物会在模拟海水中溶解,钝化膜耐蚀性能较差。当模拟海水的pH = 7时,TC4合金处于钝化区。此时合金表面易生成不溶性的Ti(OH)3。Ti(OH)3在模拟海水中不易发生溶解,形成的致密钝化膜具有极佳的耐蚀性。当模拟海水pH = 12时,TC4合金处于钝化区和碱性腐蚀区之间并在H2线之上O2线之下,表面具有钝化生成TiO2·H2O的倾向,同时可能发生吸氧腐蚀,生成可溶性的HTiO

图11

除此之外,通过根据

其中ε0为真空介电常数(8.85 × 10-14 F/cm),ε为氧化膜介电常数,约为60,A为试样有效面积,R为电化学阻抗,n为弥散系数,Q为钝化膜电容。R,n和Q的值见表1。计算后,TC4合金在pH = 2、7和12的模拟海水中表面钝化膜的厚度分别约为9.84 × 10-8、6.66 × 10-8和3.80 × 10-8 cm。综上可以得出如下结论:中性的海洋环境是TC4合金最佳的服役环境。

然而,TC4合金在海洋环境中实际工况下服役时不仅需要考虑其电化学行为,还要考虑其摩擦磨损行为。这两种行为甚至还存在交互作用。由图9中的极化曲线可知,无载荷作用下,合金表面的钝化膜在模拟海水中能够稳定存在。但施加3种磨损载荷后,钝化膜发生了溶解,暴露出新鲜的合金基体。一旦与模拟海水接触,会形成新的钝化膜。因而在极化曲线中观察到了大量亚稳态电位的出现,这一点在图9的放大图中表现的很清晰。因此,在该过程中存在钝化膜的破坏和修复的竞争过程进而影响合金的电化学行为。同时,结合图8d-f中的磨痕形貌可见,海水介质的出现使得合金磨痕的表面因出现裂纹和剥落坑等而极不规则。合金与模拟海水介质的实际接触面积增大,为电子提供了更多活跃的空间,增大了腐蚀电流密度,加快了腐蚀速率。另外,在磨损过程中磨损载荷的添加极易导致TC4合金发生塑性变形,合金表面层的位错密度增加,合金表面的能量更高,从而更易发生腐蚀[45]。因而施加载荷的合金在模拟海水中的腐蚀电流远高于未施加载荷的,如表3所示。进一步表明TC4合金的磨损行为会加剧电化学腐蚀的严重程度。

为了细化分析TC4合金的钝化膜在磨损载荷下破损-修复的过程,需分析合金在静止-磨损交替实验中的开路电位变化,进而阐明磨损与电化学行为之间的交互作用[46]。不施加载荷时,TC4合金浸没在模拟海水中自发钝化,表面生成钝化膜(主要成分为Ti(OH)3、TiO2·H2O等)。采集到的合金的腐蚀电位先升高而后趋于平稳,表明钝化膜在无载荷情况下不断生成并稳定存在;第二阶段,在摩擦载荷接触试样的瞬间,TC4合金腐蚀电位骤降至合金初始阶段的腐蚀电位,这意味着钝化膜发生破损,露出新鲜的合金。新鲜的合金和残存的钝化膜在模拟海水中构成了电位差电池,加快了合金的腐蚀[33]。合金的腐蚀电位始终保持小幅度的波动,意味着在这一过程中,合金不断与模拟海水接触,钝化膜发生持续性的破损和修复,基体不断消耗[47];第三阶段,移除循环载荷。合金腐蚀电位迅速升高而后趋于平稳。这意味着合金的磨痕处可再次生成完整钝化膜。平稳后合金的腐蚀电位略高于磨损前,这说明TC4合金在模拟海水中的再钝化能力是极强的,再次生成的钝化膜依旧具有优异的耐蚀性能。

TC4合金在模拟海水中的电化学行为同样会对其磨损行为产生显著的影响。在空气和模拟海水中发生磨损时,TC4合金的表面都会生成一层能够影响其磨损行为的生成物膜。但在不同介质中膜的生成原因是不同的,对磨损机理的影响也有很大差异。在空气中,TC4合金摩擦产生了较大热量,进而促进了合金表面的氧化,生成了以TiO2为主的氧化物。这些氧化物的结构较脆,易碎裂剥落进而增大磨损量[48]。另外,氧化膜破损产生的磨屑堆积在磨痕中,成为了如图8b和c中的磨粒磨损的第二相[49]。这些磨粒堆积在犁沟中,不仅加剧了磨痕变深,还使得对磨球与合金的实际接触面积增大,扩宽了磨痕的宽度,如图6所示。因此,在空气中TC4合金的主要磨损机理是氧化磨损和磨粒磨损。

与在空气中不同的是,在模拟海水中摩擦产生的热量被溶液带走,合金表面避免了生成氧化膜。取而代之的是因电化学作用而形成了钝化膜。钝化膜会起到润滑的作用,导致摩擦系数降低,磨损量减少,如图5所示[50]。因此,氧化磨损和磨粒磨损不再是体系的主要磨损机理。由于磨粒磨损效果的减弱,在循环载荷下生成的合金亚表层的裂纹有了更长的生长时间。裂纹处的位错密度是更高的,因而表现出高腐蚀活性,在电化学作用下加速生长[45]。裂纹生长到一定程度后,犁沟表面会发生剥落,出现如图8e和f所示的剥落坑。这是TC4合金电化学行为对磨损行为的主要影响。此时疲劳磨损和腐蚀磨损在磨损体系中占主导地位。不同的磨损机理导致在模拟海水中TC4合金的磨损量变化不同于在空气中。TC4合金在两种介质中的磨损量都随载荷的增大而增大。且在3种载荷下,合金在模拟海水中的磨损量都要小于在空气中的磨损量。如图12中红色箭头指出,在模拟海水中,TC4合金磨损量随载荷增大的增量远低于在空气中。这表明了在模拟海水中腐蚀磨损的作用受载荷大小的影响不大。

图12

图12

TC4合金在空气和模拟海水中磨损量柱状图

Fig.12

Histogram of wear amounts of TC4 alloy after wear tests in air and simulated seawater under different loads

4 结论

(1) pH值会影响TC4合金在模拟海水中的电化学行为。TC4合金在pH = 7的模拟海水中的钝化膜致密度最高,腐蚀速率最慢,腐蚀结果最不严重,耐蚀性能最好;在pH = 2的模拟海水中的钝化膜致密度最低,腐蚀速率最快,腐蚀结果最严重,耐蚀性能最差;在pH = 12的模拟海水中介于二者之间。

(2) TC4合金在模拟海水中磨损行为会因电化学行为的影响而与在空气中不同。在空气中的主要磨损机理为氧化磨损和磨粒磨损,在模拟海水中变为腐蚀磨损和疲劳磨损。在模拟海水中,TC4合金的磨损量受载荷增大的影响较小。

(3) TC4合金在模拟海水中的磨损行为会加剧电化学腐蚀的严重程度。这是因为磨损载荷会破坏合金表面的钝化膜,暴露出了新鲜的合金基体。合金表面出现钝化膜的破坏和修复的竞争过程。钝化膜的破损剥落速率大于其修复速率时,钝化膜失去保护作用,加速了合金腐蚀。

参考文献

Experimental study of abrasive wear of structural materials under the high hydrostatic pressure

[J].

A review of studies on corrosion of metals and alloys in deep-sea environment

[J].

Passivation behavior and surface chemistry of 2507 super duplex stainless steel in artificial seawater: influence of dissolved oxygen and pH

[J].

Cavitation erosion behaviors of a nickel-free high-nitrogen stainless steel

[J].

Effect of surface damage induced by cavitation erosion on pitting and passive behaviors of 304L stainless steel

[J].

Effect of environmental factors on material transfer in thin liquid film during atmospheric corrosion process in marine environment

[J].

海洋气候大气腐蚀过程环境因素对薄液膜内物质传递的影响

[J].

Synergistic effects of cavitation erosion and corrosion for nickel aluminium bronze with oxide film in 3.5% NaCl solution

[J].

Effect of composition on the tensile and corrosion performance of nickel aluminium bronze produced via laser powder bed fusion

[J].

Localized corrosion mechanism of 5083-H111 Al alloy in simulated dynamic seawater zone

[J].

5083-H111铝合金在模拟动态海水环境中的局部腐蚀机制

[J].采用开路电位 (OCP)、电化学阻抗谱 (EIS),并结合扫描电子显微镜 (SEM) 和X射线光电子能谱 (XPS) 技术,研究了5083-H111铝合金在模拟动态海水环境中的电化学行为,并探讨了局部腐蚀机制。5083-H111铝合金的金属间化合物以Al-Fe和Mg-Si相为主,点蚀主要分布于金属间化合物周围;Al-Fe相在腐蚀过程中充当阴极,与周围Al基体构成微腐蚀电池,促使Al基体的点蚀。Mg-Si相在腐蚀过程中最初充当阳极,当其发生选择性溶解导致脱合金化逐渐形成富Si相后,变为阴极,促使Al基体发生点蚀。5083-H111铝合金表面生成的腐蚀产物为Al(OH)<sub>3</sub>、Al<sub>2</sub>O<sub>3</sub>和AlCl<sub>3</sub>。腐蚀产物在腐蚀初期对Al基体起到良好的保护作用,导致OCP正移,极化电阻 (R<sub>p</sub>) 增大;腐蚀后期 (36~56 d),初始腐蚀产物会发生局部脱落,在脱落位置Al基体再次发生局部腐蚀,导致OCP负移,R<sub>p</sub>急剧减小。随着暴露时间的延长,部分金属间化合物在腐蚀后期会发生脱落,形成腐蚀空腔。

Electrochemical corrosion and passive behavior of a new high-nitrogen austenitic stainless steel in chloride environment

[J].

Improving intergranular corrosion resistance in a nickel-free and manganese-bearing high-nitrogen austenitic stainless steel through grain boundary character distribution optimization

[J].

A comparative study on the corrosion behavior of CoCrNi medium-entropy alloy and 316L stainless steel in simulated marine environment

[J].

On the strength and fracture toughness of an additive manufactured CrCoNi medium-entropy alloy

[J].

Corrosion behavior of a selective laser melted inconel 718 alloy in a 3.5 wt.% NaCl solution

[J].

Tribology of Ti6Al4V: a review

[J].The deleterious innate attribute of Ti6Al4V, the workhorse material among the alloy series of titanium is its incompetent tribo-behavior. Infinite surface modification techniques, viz., the accretion of adherent appendage layers, diffusion hardening, infusion of residual stresses, microstructural evolution, and phase transformations were attempted to enhance the wear resistance of the alloy. The need lies to establish a bridge between the indigenous material properties and the tribo-characteristics of Ti6Al4V so that the enforced improvement techniques can raise the barriers of its applicability. A critical review of the microstructural transitions, mechanisms governing tribo-behavior and the parametric conditions leading to material removal at dry sliding conditions of Ti6Al4V, falls under the scope of this manuscript. Hence, the prime focus of the approach is to impart a clear-cut perception of the minute variations in mechanical, metallurgical, and tribological characteristics of the alloy at interactive instances with distinct counter-body surfaces.

Effects of heat treatment on microstructure and mechanical properties of TiC/TiB composite bioinert ceramic coatings in-situ synthesized by laser cladding on Ti6Al4V

[J].

Stress corrosion cracking of TC4 ELI alloy with different microstructure in 3.5% NaCl solution

[J].

Optimization of pitting corrosion resistance of TC4-30Zr alloy by laser surface remelting

[J].

Effect of scanning speeds on electrochemical corrosion resistance of laser cladding TC4 alloy

[J].

Corrosion mechanism investigation of TiN/Ti coating and TC4 alloy for aircraft compressor application

[J].

Corrosion and hardness characteristics of Ti/TiN-modified Ti6Al4V alloy in marine environment

[J].

Role of plastic deformation and microstructure in the micro-electrochemical behaviour of Ti-6Al-4V in sodium chloride solution

[J].

Research progress on properties and application of titanium alloy oil country tubular goods

[J].

Influence of Ru on structure and corrosion behavior of passive film on Ti-6Al-4V alloy in oil and gas exploration conditions

[J].In order to investigate the influence of minor Ru on the electrochemical behaviour and structural characteristics of passive films on the surface of Ti-6Al-4V alloys under various oil and gas exploration conditions, electrochemical techniques, X-ray photoelectron spectroscopy (XPS), scanning electron microscope (SEM) and corrosion simulation tests were carried out. The results revealed that the oil and gas exploration conditions had a serious impact on the electrochemical behaviour and corrosion resistance of the tested alloys. The passivation film resistance and corrosion potential of the tested titanium alloys were significantly reduced with increasing acidity and temperature. With the addition of minor ruthenium, the potential of the passive film on the Ti-6Al-4V-0.11Ru alloy surface increased because of the high surface potential of the ruthenium element. The contents of metallic ruthenium and tetravalent titanium oxide TiO in the surface film of the Ti-6Al-4V-0.11Ru alloy both increased with increasing temperature, which led to increase the thickness, stability, corrosion resistance and repairability of the passive film on the surface of the Ti-6Al-4V-0.11Ru alloy being better than those qualities of Ti-6Al-4V. These results were also confirmed by corrosion simulation tests.© 2022. The Author(s).

Investigation on electrochemical behaviour and corrosion resistance of Ti-6Al-4V-0.5Ni-0.5Nb-0.05Ru alloy in simulated conditions for oil and gas exploration

[J].

Corrosion resistance of titanium alloys anodized in alkaline solutions

[J].

Characterising interfaces for reinforced concrete: experiments and multiplane cohesive zone modelling for titanium alloy rebars

[J].

Corrosion and wear resistant WC17Co-TC4 composite coatings with fully dense microstructure enabled by in-situ forging of the large-sized WC17Co particles in cold spray

[J].

Effect of laser quenching on microstructure, corrosion and wear behavior of AISI 4130 steel

[J].

激光淬火对AISI 4130钢微观组织结构及腐蚀、磨损行为的影响机制

[J].

Microstructure and tribological performance of CrTiSiCN coatings on 316L and TC4 in seawater

[J].

Effect of low temperature degradation on tribological properties of YSZ thermal barrier coatings

[J].

水热腐蚀老化对热障涂层的摩擦磨损性能的影响

[J].海洋环境下,热障涂层因水蒸气的作用发生水热腐蚀老化,同时还承受高温气流冲蚀带来的摩擦磨损破坏。本文采用大气等离子喷涂技术在单晶合金N5上制备了带有NiCrAlY粘结层和8YSZ面层的热障涂层,并使用MFT-5000摩擦磨损试验机测试了热障涂层在水热腐蚀老化后的摩擦磨损行为,同时通过XRD与SEM对涂层腐蚀后的物相构成与磨损形貌进行了分析。结果表明,水热腐蚀老化会使YSZ陶瓷发生四方相至单斜相的相变,且单斜相主要在ZrO<sub>2</sub>晶界处萌生,引起晶粒间结合强度降低,导致涂层耐磨性能降低。在高温氧化环境及高温氧化-低温水热老化交变环境下,涂层的磨损机制为脆性断裂引起的片层剥离,同时还伴有磨粒磨损和黏着磨损;而在低温水热环境下涂层的磨损机制为微断裂引起的晶粒剥离。

Tribocorrosion behaviors of Ti-6Al-4V and Monel K500 alloys sliding against 316 stainless steel in artificial seawater

[J].

Effect of electrochemical state on corrosion-wear behaviors of TC4 alloy in artificial seawater

[J].

Corrosion and wear properties of micro-arc oxidation treated Ti6Al4V alloy prepared by selective electron beam melting

[J].

Electrochemical behaviour of high nitrogen stainless steel in acidic solutions

[J].

Evolution of mechanical properties and corrosion resistance of Al0.6CoFeNiCr0.4 high-entropy alloys at different heat treatment temperature

[J].

Evolution and corrosion resistance of passive film with polarization potential on Ti-5Al-5Mo-5V-1Fe-1Cr alloy in simulated marine environments

[J].

Influence of pore characteristics on microstructure, mechanical properties and corrosion resistance of selective laser sintered porous Ti-Mo alloys for biomedical applications

[J].

Relation of normal load with test temperature at mild–severe wear transition state for Mg-Gd-Y-Zr alloy

[J].

Passive film on orthopaedic TiAlV alloy formed in physiological solution investigated by X-ray photoelectron spectroscopy

[J].The passive film formed by electrochemical oxidation on TiAlV alloy in physiological solution was studied using X-ray photoelectron spectroscopy (XPS) and electrochemical impedance spectroscopy (EIS). The alloy was polarised at different oxidation potentials in the electrochemical chamber attached to the spectrometer. Thus the composition of the layer formed by oxidation was analysed by XPS without prior exposure to air (quasi-in situ). The oxide layer was predominantly TiO2, which contained a small amount of suboxides TiO and Ti2O3 closer to the inner metal/oxide interface. With increasing potential the content of Ti4+ species increased and that of Ti3+ and Ti2+ decreased. The content of titanium in TiO2 was lower than theoretically predicted due to the incorporation of Al2O3 in TiO2 matrix. Vanadium oxide was not identified by XPS. Angular resolved XPS analysis confirmed that Al2O3 is located mainly at the outer oxide/solution interface. The thickness of the oxide layer was dependent on the oxidation potential and after oxidation at 2.5 V reached 9 nm. EIS measurements were used to in situ characterise electronic properties of passive films over seven decades of frequency. A link between electronic, electrochemical and physiochemical properties was established.

Tribocorrosion of 316L stainless steel and TA6V4 alloy in H2SO4 media

[J].

Electrochemical hydrogen charging on corrosion behavior of Ti-6Al-4V alloy in artificial seawater

[J].

Surface characterization of the commercially pure titanium after hydrogen charging and its electrochemical characteristics in artificial seawater

[J].

Thermodynamics of Ti-H2O-F(-Fe) systems at 298 K

[J].

Investigation of corrosion–wear synergistic attack on nanocrystalline Cu deposits

[J].

Correlation between the formation of tribofilm and repassivation in biomedical titanium alloys during tribocorrosion

[J].

Effect of alternate corrosion and wear on the overall degradation of a dual phase and a mild steel

[J].

Friction and wear behaviors of TC4 alloy with surface microporous channels filled by Sn-Ag-Cu and Al2O3 nanoparticles

[J].

High power arc ion plating of thick Cr2N hard coating on Ti-based alloys: oxidation and wear behaviors

[J].

Tribological properties of 304 stainless steel with rainwater corrosion

[J].