沿海环境中一些高温设备与管道长期处于湿态热腐蚀状态,盐雾腐蚀对环氧隔热涂层结构及其与金属基材界面产生渗透腐蚀作用,腐蚀介质渗入涂层孔隙和裂缝中,导致涂层隔热能力下降。在涂层中不断聚集的腐蚀介质渗透压接近或超过涂层粘结力时,可导致涂层界面与金属基体脱离而失去保护作用。因此,隔热涂层不仅要求隔热性能,而且也要求具有耐腐蚀性能。常规使用的保温材料隔热效率较低,造成损耗及安全问题,现需要开发高效隔热材料提高使用热效率。根据隔热原理和方式的不同,隔热涂料可分为阻隔型、反射型与辐射型。阻隔型隔热涂料为固体基质连接的封闭孔结构,具有较低导热系数。反射型隔热涂料是利用热反射将大部分热量抵挡在涂膜之外,达到隔热效果。热辐射隔热涂料是通过波的辐射形式将物体吸收的热量以一定的波长发射到空气中,从而起到降温作用[1~3]。目前隔热涂料已得到广泛研究和应用。武国栋等[4]设计并制备了SiO2微球和气凝胶复合隔热涂料,提高SiO2微球和气凝胶的体积分数,会使隔热涂层的导热率降低;溶剂添加量上升会增强隔热效果,但含量过高会导致涂层加热开裂。王杰等[5]将膨胀珍珠岩、海泡石和空心玻璃微珠作为隔热填料制备了一种兼备阻燃和隔热性能的涂层,表明当涂料中的填料含量在20 g时,涂层具备较优的隔热和阻燃性能,且此时涂层的物理性能满足使用要求。梁新磊等[6]利用氧化石墨烯提高环氧隔热涂层腐蚀前后的隔热性能,结果表明,用0.5% GO改性的图层耐蚀和隔热性能最好。Wang等[7]将中空Zn-HBA(4-羟基苯甲酸)纳米球加入环氧涂层中,形成阻燃隔热涂层,表明Zn-HBA可以抑制涂层燃烧和烟雾释放,提高涂层隔热性能。

然而在实际服役环境中,湿热地区管道长期处于高温、高湿等腐蚀环境中,这将劣化涂层的稳定性和隔热性能,甚至使管道隔热防护失效,降低使用寿命。因此,为得到更为稳定的隔热性能,必须进一步提高涂层的耐蚀性。纳米氧化锆具有高化学稳定性、低热导率及热反射性等特点,是隔热涂层中一种很好的热反射材料与封孔耐蚀材料。纳米ZrO2的缺点是比重大,易团聚,稳定性较差,需要解决高比重纳米ZrO2粒子在隔热涂层体系中均匀稳定分散的问题[8~13]。近年来国内外对纳米粒子分散与纳米改性涂层的制备技术及性能分析进行了探索研究[14~18]。纳米ZrO2的高表面能与高比重导致其与水、有机溶剂和聚合物的相容性较差,必须将其表面进行功能化改性,使其均匀稳定分散于环氧隔热涂层中才能充分发挥作用[10~12]。

本文将对纳米ZrO2进行包覆改性,依靠高分子分散剂的羟基或羧基与纳米ZrO2粒子表面的活性成分化学键合而产生高空间位阻势能,阻止纳米ZrO2粒子的团聚,保证纳米粒子的分散稳定性。制成纳米ZrO2浓缩浆加入隔热涂料中,并通过设计隔热涂层体系颜基比、环氧基团/活化氢比例等实现纳米改性环氧隔热涂层的可控制备。此外,本文的纳米ZrO2浓缩浆达到良好分散状态,纳米浓缩浆改性的环氧隔热涂层具有耐腐蚀、锈转化与隔热等多重功能;为深化认识纳米改性隔热涂层耐腐蚀与隔热性,扩展腐蚀电化学理论、分子结构抗降解理论与湿粘结力失效理论的关联性研究提供理论依据,同时促进纳米ZrO2改性环氧隔热涂层作为耐蚀性隔热涂层的工业性应用。

1 实验方法

将纳米ZrO2颗粒在120℃真空环境中干燥24 h。取相应量无水乙醇倒入烧杯中,向其中加入极性高分子分散剂,高速搅拌20 min,使其均匀分散。再向以上混合物中添加纳米ZrO2颗粒,继续高速搅拌30 min。将分散好的混合物球磨3h,获得纳米ZrO2浓缩浆。

取75% (质量分数,下同)环氧树脂、10%玻璃鳞片、10%玻璃微珠、5%二甲苯和环己酮的复合溶剂均匀混合并充分搅拌,随后再加入30%固化剂,获得涂层Z0。在涂层Z0的基础上,分别加入1%、3%、5%ZT-20纳米ZrO2浓缩浆,获得纳米改性涂层Z1、涂层Z3和涂层Z5。4种涂层均匀涂覆于喷砂钢板表面,室温干燥48 h,50℃烘箱干燥8 h。涂层组分如表1所示。

表1 4种实验涂层成分

Table 1

| Coating | Composition |

|---|---|

| Z0 | 75% epoxy resin + 10% glass-flake + 10% glass beads + 5% solvent + 30% curing agent |

| Z1 | 74% epoxy resin + 10% glass-flake + 10% glass beads + 1% nano zirconia slurry concentrate + 5% solvent + 29.6% curing agent |

| Z3 | 72% epoxy resin + 10% glass-flake + 10% glass beads + 3% nano zirconia slurry concentrate + 5% solvent + 28.8% curing agent |

| Z5 | 70% epoxy resin + 10% glass-flake + 10% glass beads + 5% nano zirconia slurry concentrate + 5% solvent + 28% curing agent |

采用Tecnai F30场发射透射电子显微镜(TEM)观察纳米粒子形貌与分散状态,加速电压为200 kV,TEM点分辨率为0.2 nm,同时对纳米粒子进行选区电子衍射分析。纳米ZrO2浓缩浆的粒径分布是通过Malvern Zetasizer激光粒度仪的动态光散射(DLS)技术进行测量的。实验前,取少量的纳米ZrO2浓缩浆放入丙二醇甲醚醋酸酯(PMA)溶剂中,进行超声分散,使浓度变为0.5 × 10-6 mol/L。

通过Reference 600+电化学工作站,采用三电极体系评估涂层电化学性能,涂层干膜厚度为80 ± 10 μm。涂覆有涂层的钢板、铂片、饱和甘汞电极(SCE)分别作为工作电极、辅助电极与参比电极。借助螺杆、螺栓将有机玻璃管固定在工作电极表面,并在其中填充3.5% (质量分数) NaCl溶液,浸泡温度为60℃,对涂层进行加速腐蚀。工作电极有效测试面积为12.56 cm2。电化学阻抗谱(EIS)测量频率范围为105~10-2 Hz,扰动电压为20 mV。在阻抗测试时,样品先在电解液中静置30 min,以稳定开路电位,整个测试在Faraday电磁屏蔽箱中进行。

在喷砂钢板表面涂刷隔热涂层,干膜厚度为80 ± 10 μm。将涂层在3.5%NaCl溶液中浸泡不同时间后取出,并在鼓风干燥箱中烘干。随后,借助环氧胶将试柱粘在涂层表面,待试柱完全粘牢后,使用DeFelsko PosiTest AT粘结强度测量仪以10 mm/min的拉伸速度将试柱从涂层表面拉开,记录试柱拉开的负荷值,作为涂层的湿态粘结强度。

涂层的隔热性能是通过涂层样板表面温度与热源温差来表征的,热源温度为150℃。涂层在中性盐雾试验箱中腐蚀不同时间,测定涂层隔热性能随腐蚀时间的变化情况。涂层干膜厚度为1 mm。

利用Taber 5135磨耗试验仪对涂层的耐磨性进行测试,涂层厚度80 ± 10 μm。测试条件为Cs10轮,负载750 g。分别记录涂层磨损0、200、400、600、800和1000次后的质量损失。

抗冷热冲击实验是在尺寸为150 mm × 75 mm × 5 mm的喷砂钢板表面涂刷4种隔热涂层,干膜厚度为1 mm,完全固化后进行高低温冷热循环实验。测试条件为:将样板在150℃烘箱中放置8 h,再将其在0℃环境中放置12 h,记作一个循环,实验共进行20个循环,观察涂层在高低温冷热循环实验后的开裂破损和表面颜色变化情况,评价涂层承受循环高低温情况下的热老化性能。

2 结果与讨论

2.1 粒子分散稳定性

图1

图1

纳米ZrO2的TEM形貌、选区电子衍射、粒径分布及放置90 d后的沉降情况

Fig.1

TEM images (a, b), SAED pattern (c) and size distributions (d, e) of untreated (a, d) and treated (b, e) nano ZrO2 powders, and their settlement after 90 d (f)

2.2 涂层耐盐水浸泡前后宏观形貌

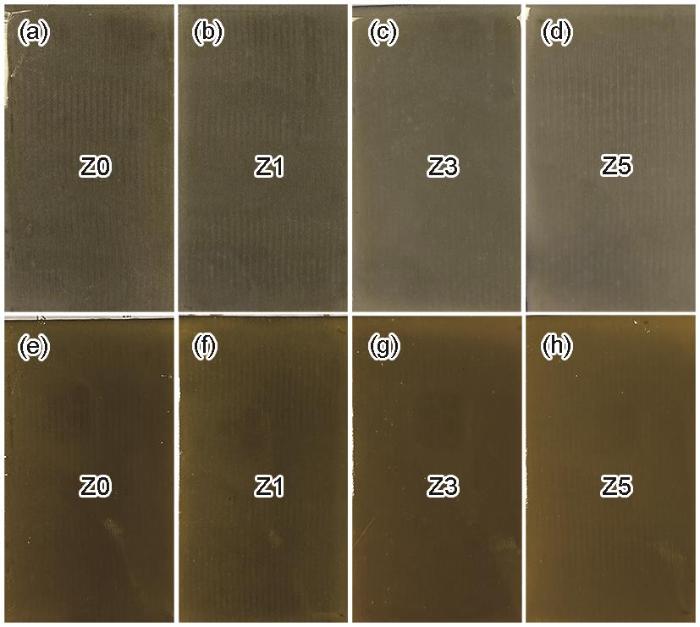

涂层在3.5%NaCl溶液(60℃)中浸泡500 h前后的宏观形貌如图2所示。在盐水中浸泡长达500 h后,在各涂层中未见肉眼可见的起泡、生锈、脱落等失效行为。这表明,4种涂层均未发生腐蚀,腐蚀介质未渗透至基材。

图2

图2

涂层在60℃下3.5%NaCl溶液浸泡500 h前后的宏观形貌

Fig.2

Macro-morphologies of the coatings before (a-d) and after (e-h) immersion in 3.5%NaCl solution at 60oC for 500 h

2.3 电化学阻抗分析

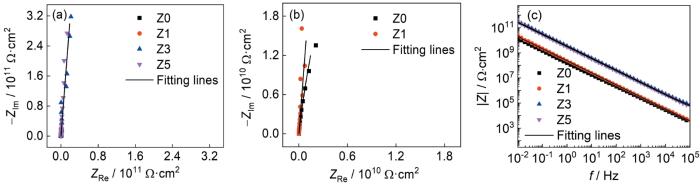

图3

图3

环氧及改性涂层在60℃下3.5%NaCl溶液中浸泡24 h后的EIS谱

Fig.3

Nyquist (a, b) and Bode (c) plots of the test coatings immersed in 3.5%NaCl solution at 60oC for 24 h

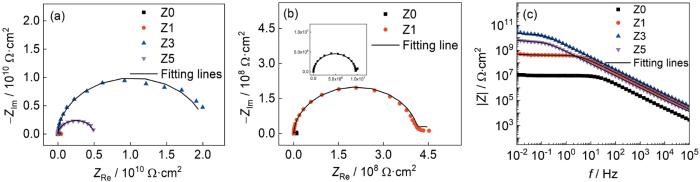

图4

图4

环氧及改性涂层在60℃下3.5%NaCl溶液中浸泡480 h后的EIS谱

Fig.4

Nyquist (a, b) and Bode (c) of plots of the test coatings immersed in 3.5%NaCl solution at 60oC for 480 h

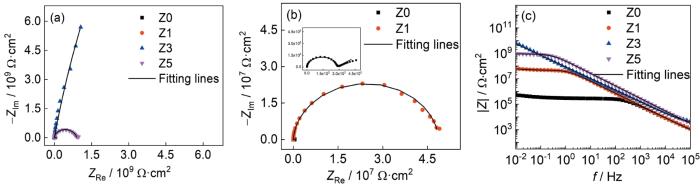

图5

图5

环氧及改性涂层在60℃下3.5% NaCl溶液中浸泡960 h后的EIS谱

Fig.5

Nyquist (a, b) and Bode (c) plots of the test coatings immersed in 3.5%NaCl solution at 60oC for 960 h

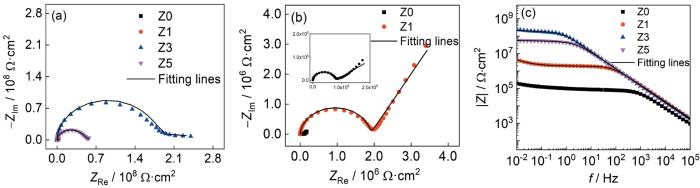

图6

图6

环氧及改性涂层在60℃下3.5%NaCl溶液中浸泡1440 h后的EIS谱

Fig.6

Nyquist (a, b) and Bode (c) plots of the test coatings immersed in 3.5%NaCl solution at 60oC for 1440 h

在浸泡24 h后,各涂层的Nyquist图均呈现出一条倾斜的直线,且由Bode图可看出涂层阻抗模量随频率降低而不断增加,表现出电容行为。低频阻抗模值(|Z|0.01 Hz)均大于109 Ω·cm2,说明在浸泡初期涂层均能对基体提供很好的防护。

图7

图7

环氧及改性涂层电化学阻抗谱等效电路图

Fig.7

Equivalent circuit diagram of EIS of unmodified and modified epoxy coatings

浸泡960 h后,Z0出现非常明显的第2容抗弧响应(图5b),而Z1的第2容抗弧响应并没有明显增大,说明纳米ZrO2改性在一定程度上可以阻碍腐蚀介质的渗透和延缓腐蚀反应进行;此时Z0涂层低频阻抗(|Z|0.01 Hz)降到4.67 × 105 Ω·cm2,中频平台区范围扩大,已失去主要的防护作用,其处于基材金属腐蚀发展与涂层失效阶段。而此时Z1、Z3、Z5涂层的低频阻抗(|Z|0.01 Hz)均>107 Ω·cm2,涂层还具有防护作用。可见纳米ZrO2改性涂层耐蚀性能均得以提高,Nyquist图半径及Bode图低频阻抗均高于Z0,其中Z3涂层腐蚀劣化最轻。

浸泡1440 h后,Z1涂层低频阻抗(|Z|0.01 Hz)比Z0高一个数量级,但出现非常明显的第2段容抗弧响应,说明Z1涂层对基材保护作用下降明显,界面出现较大程度的电化学腐蚀现象,处于涂层失效第3阶段,可见添加1%纳米ZrO2仅能有限提高涂层耐蚀性能。Z3涂层的|Z|0.01 Hz在整个浸泡过程中始终最高,在1440 h腐蚀后,仍在108 Ω·cm2以上,证明添加3%纳米ZrO2能最大限度提高涂层的耐腐蚀性能。Z5涂层的|Z|0.01 Hz介于Z1与Z3间,意味着在Z3基础上进一步提高纳米ZrO2含量对涂层防护性能有负面影响。

涂层的等效电路图Rs(Qcoat(Rcoat(QdlRct)))如图7所示,其中Rs是溶液电阻,Qcoat是涂层的常相位角元件(CPE),Rcoat是涂层电阻,Qdl是双电层的常相位角元件(CPE),Rct是电荷转移电阻。

表2列出了各涂层EIS的拟合数据。由于涂层表面的不均匀性和弥散效应,涂层电容通常用常相位角元件CPE替代,n为CPE常数。此实验中n < 1,CPE不能代表涂层电容,需用有效电容Ceffcoat代替,其遵循公式:

表2 环氧及改性涂层在60℃下3.5%NaCl溶液中浸泡不同时间后的EIS拟合结果

Table 2

| Sample | Time h | Rs Ω·cm2 | Qcoat F·cm-2 | nc | Rcoat Ω·cm2 | Qct F·cm-2 | nct | Rct Ω·cm2 |

|---|---|---|---|---|---|---|---|---|

| Z0 | 24 | 0.36 | 1.12 × 10-9 | 0.94 | 3.90 × 1010 | 1.95 × 103 | 0.99 | 2.34 × 109 |

| 480 | 4.62 | 8.83 × 10-10 | 0.97 | 9.55 × 106 | 4.60 × 10-6 | 0.77 | 8.41 × 106 | |

| 960 | 2.43 | 4.21 × 109 | 0.98 | 2.79 × 105 | 1.41 × 10-5 | 0.39 | 5.22 × 105 | |

| 1440 | 7.73 | 4.79 × 10-9 | 0.99 | 8.02 × 104 | 2.46 × 10-5 | 0.40 | 1.03 × 105 | |

| Z1 | 24 | 0.42 | 7.30 × 10-10 | 0.90 | 9.52 × 1010 | 3.28 × 10-9 | 0.13 | 1.01 × 109 |

| 480 | 6.98 | 1.15 × 10-10 | 0.99 | 4.13 × 108 | 7.41 × 10-8 | 0.87 | 6.04 × 107 | |

| 960 | 3.59 | 2.83 × 10-9 | 0.95 | 4.87 × 107 | 3.13 × 10-7 | 0.72 | 9.43 × 107 | |

| 1440 | 6.62 | 1.53 × 10-9 | 0.99 | 6.99 × 106 | 2.06 × 10-6 | 0.68 | 1.78 × 106 | |

| Z3 | 24 | 0.38 | 4.75 × 10-11 | 0.96 | 7.23 × 1010 | 3.16 × 10-11 | 0.85 | 3.51 × 1010 |

| 480 | 5.15 | 6.39 × 10-11 | 0.97 | 4.38 × 1010 | 2.87 × 10-8 | 0.01 | 1.61 × 109 | |

| 960 | 3.29 | 2.17 × 10-9 | 0.91 | 1.28 × 109 | 1.52 × 10-7 | 0.01 | 9.31 × 108 | |

| 1440 | 3.28 | 1.36 × 10-9 | 0.95 | 1.82 × 108 | 1.36 × 10-7 | 0.65 | 3.22 × 107 | |

| Z5 | 24 | 0.28 | 5.56 × 10-11 | 0.96 | 4.83 × 1010 | 2.92 × 105 | 0.93 | 1.58 × 109 |

| 480 | 5.28 | 2.09 × 10-10 | 0.96 | 5.04 × 109 | 3.21 × 102 | 0.76 | 2.81 × 108 | |

| 960 | 4.56 | 6.37 × 10-10 | 0.98 | 8.47 × 108 | 3.48 × 10-8 | 0.60 | 7.70 × 108 | |

| 1440 | 4.32 | 1.49 × 10-9 | 0.96 | 1.05 × 107 | 5.21 × 10-9 | 0.14 | 7.11 × 106 |

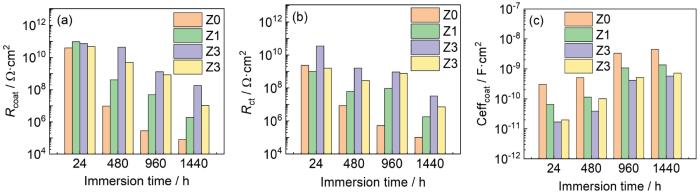

根据表2给出涂层电阻、涂层有效电容和双电层电阻随浸泡时间的变化关系,如图8所示。涂层有效电容Ceffcoat与涂层吸水率和介电常数有关,随后者增加而增大;涂层电阻Rcoat反映了涂层多孔性和抗腐蚀介质渗透的能力;双电层电阻Rct常用来表征涂层分层情况和基底的腐蚀情况。较高Rcoat和Rct及较低的意味着涂层耐蚀性能优异。浸泡初期,所有涂层的Rcoat和Rct都很高,Ceffcoat很低。随浸泡时间延长,腐蚀通道扩展,涂层的Rcoat和Rct显著降低,同时Ceffcoat显著增大。在整个腐蚀过程中,涂层及双电层电阻始终遵循:Z0 < Z1 < Z5 < Z3,涂层有效电容大小排序与之相反,这表明未经ZrO2改性的涂层抗腐蚀介质渗透能力最差,而纳米ZrO2改性涂层屏蔽作用并未随着纳米ZrO2含量增加而一直增强。当ZrO2添加量为1%时,防护作用增强,但因含量低,效果不显著;当添加量增加到3%时,纳米粒子在涂层中均匀分散,其封孔作用比团聚作用更占优势,有效增强了涂层的Rcoat和Rct,降低了Ceffcoat,其腐蚀抑制作用最为明显,涂层孔洞少,双电层转移电阻高;当添加量进一步提高到5%,团聚作用明显,一定程度上降低了涂层的腐蚀屏蔽作用。

图8

图8

环氧及改性涂层电化学元件参数随腐蚀浸泡时间的变化

Fig.8

Changes of electrochemical element parameters Rcoat (a), Rct (b), Ceffcoat (c) of unmodified and modified epoxy coatings with immersion time

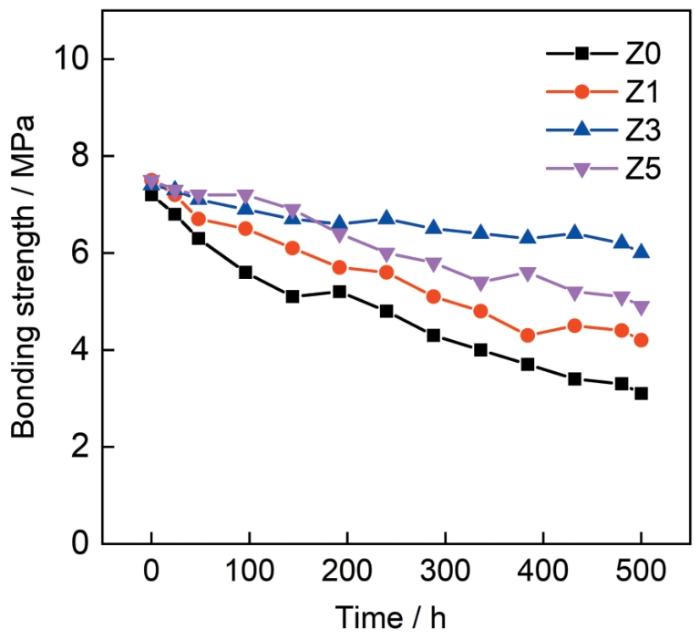

2.4 盐水腐蚀对湿粘结力的影响及耐盐雾腐蚀破坏

将未腐蚀和60℃盐水浸泡过程中涂层的粘结强度进行对比,结果如图9所示。在热盐水浸泡过程中,4种涂层粘结强度均降低。浸泡24 h后,粘结强度分别降低了0.4、0.3、0.1、0.2 MPa;浸泡500 h后,降低值变为5、3.3、1.4、2.6 MPa。未经纳米ZrO2改性的涂层,粘结强度最小,而3%纳米ZrO2浓缩浆改性的环氧隔热涂层粘结强度始终大于6 MPa,且腐蚀劣化最轻,这主要归因于均匀分散的ZrO2增强了涂层的物理屏蔽与耐蚀性能。

图9

图9

4种涂层在60℃下3.5%NaCl溶液中浸泡不同时间后粘结强度变化

Fig.9

Changes of the adhesion strengths of four coatings with immersion time in 3.5%NaCl solution at 60oC

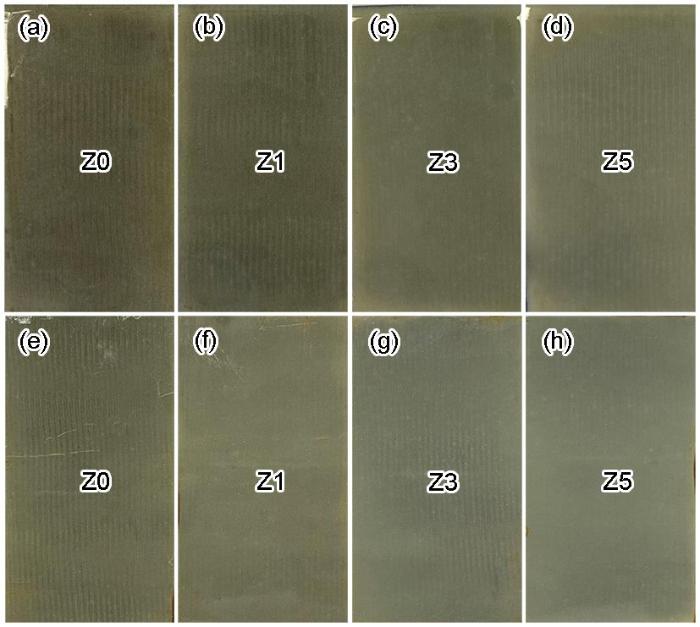

涂层在盐雾环境放置2100 h前后的宏观形貌如图10所示,在各涂层中并未见的鼓泡、开裂、脱落等失效行为,说明4种涂层耐盐雾优异。

图10

图10

4种涂层盐雾腐蚀2100 h前后的宏观形貌

Fig.10

Macro-morphologies of four test coatings before (a-d) and after 2100 h salt spray corrosion (e-h)

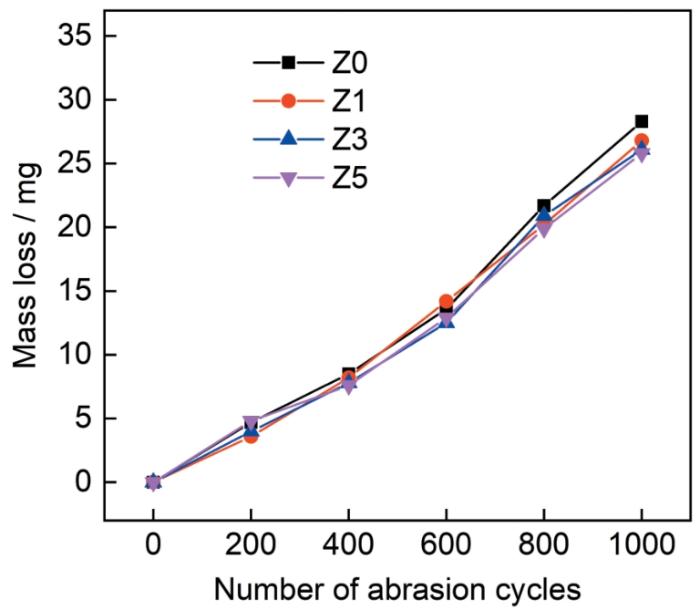

2.5 耐磨性

借助Taber磨耗仪对各涂层耐磨性进行表征,磨损失重量与磨损周次的关系如图11所示。结果表明,经过1000次磨损后,涂层失重量相当,均小于30 mg,各涂层分子紧实度、硬度相近,纳米氧化锆并未对涂层耐磨性有明显影响。

图11

图11

不同周次后涂层的磨损量

Fig.11

Mass losses of four coatings after wear test for different cycles

2.6 抗冷热冲击性能

研究环氧隔热涂层在高低温下的性能至关重要,接近设备的运行极限和高温上限(150℃)和低温下限(0℃),尤其是高温运行状态。因为暴露在高温下的环氧涂层往往会增加脆性,而在湿热老化过程中,热和氧气会增强环氧涂层材料的热氧化过程。实验前后样板表面变化如图9所示。可以看出,Z0、Z1、Z3、Z5涂层经过20个高低温冷热循环后均没有发生开裂等表面破损,只是颜色略有变化,表面涂层具有较好的抗冷热冲击和热老化性能。

图12

图12

4种涂层在20个高低温冷热循环前后的光学照片

Fig.12

Optical photos of four test coatings before (a-d) and after (e-h) thermal cycling test for 20 cycles

2.7 腐蚀对隔热性能的影响

图13给出了盐雾实验500 h过程中,隔热涂层的温差-时间隔热曲线。可以看出,盐雾实验前,各涂层隔热性能基本一致,在150℃热源作用下,涂层温降为80℃。随盐雾时间延长,隔热性能发生了不同程度的恶化。其中,未经纳米ZrO2改性的Z0环氧涂层隔热恶化最为明显,含1%纳米ZrO2的Z1涂层次之。含3%纳米ZrO2的Z3涂层最轻,在盐雾500 h后,隔热降低程度仅为6.6%。这表明,纳米氧化锆能显著改善环氧隔热涂层在盐雾腐蚀环境中的耐蚀与隔热稳定性,3% 纳米ZrO2添加量时,改善效果最好,而含量过少、过多都不能达到理想的防护性能,这与EIS电化学分析、湿粘结力的分析结果一致。

图13

图13

4种涂层盐雾腐蚀不同时间后温差-时间隔热曲线

Fig.13

Temperature difference-time thermal insulation curves of four test coatings after salt spray corrosion for different time

3 结论

(1) 用纳米ZrO2浓缩浆改性可显著提高环氧隔热涂层在60℃、3.5%NaCl溶液中的电化学阻抗,腐蚀1440 h后纳米ZrO2改性环氧涂层没有明显锈蚀和裂纹,其中3%纳米ZrO2添加量的防护性能最佳。

(2) 在60℃、3.5%NaCl溶液中浸泡500 h后,3%纳米ZrO2浓缩浆改性的环氧隔热涂层粘结强度始终大于6MPa,且下降程度最轻,明显优于未改性和1%、5%纳米ZrO2改性隔热涂层。

(3) 对于150℃热源,3%纳米ZrO2改性环氧隔热涂层隔热降低程度仅为6.6%,降温程度优于未改性和1%、5%纳米ZrO2改性隔热涂层。在环氧隔热涂层中添加稳定分散的3%纳米ZrO2浓缩浆可提高设备在盐雾腐蚀环境中的隔热性能。

(4) 所制备的纳米改性环氧耐蚀隔热涂层满足以下性能指标:耐盐雾2100 h无腐蚀破坏;耐盐水500 h无腐蚀破坏;耐磨性(750 g、1000 r)磨损量小于30 mg;抗冷热循环冲击(0℃~12 h~150℃~8 h)20个循环无破坏;粘结力大于3 MPa;腐蚀对隔热减低程度(500 h盐雾试验,150℃热源涂层隔热性)小于10%。涂层具有优良的耐盐雾腐蚀、高附着力与隔热性能。

参考文献

Vacuum insulation panels (VIPs) for building construction industry-a review of the contemporary developments and future directions

[J].

Reflective coatings for interior and exterior of buildings and improving thermal performance

[J].

Influence of chemical bonding interface of modified basalt/epoxy coating on its corrosion resistance

[J].

改性玄武岩/环氧涂层化学键合界面对涂层防腐性能的影响

[J].利用硅烷偶联剂KH550对玄武岩鳞片表面进行化学改性,制备了改性玄武岩。通过红外光谱、扫描电子显微镜等技术对改性玄武岩鳞片进行表征;采用沉降实验、涂层横截面微观形貌观察分析了改性玄武岩鳞片在环氧树脂中的分散性和相容性;利用附着力测试和电化学阻抗谱技术,研究了改性玄武岩鳞片/环氧树脂复合涂层的附着性能和防腐性能。结果表明:KH550通过化学键合附着在玄武岩鳞片表面上,使玄武岩鳞片与环氧涂层形成化学键合界面,从而提高了玄武岩鳞片与环氧树脂的相容性,增强了涂层的屏蔽性能和附着力,进而提升了涂层的防腐性能。

Preparation and characterization of silica thermal insulation coatings

[D].

二氧化硅隔热涂料的制备及性能表征

[D].

Effect of three kinds of thermal insulation on fireproof and thermal insulation properties of epoxy coating

[J].

三种隔热填料对环氧涂层的阻燃和隔热性能的影响

[J].

Study on corrosion resistance and thermal insulation properties of graphene oxide modified epoxy thermal insulation coating

[J].Graphene oxide (GO) modified epoxy thermal insulation coatings were prepared by adding GO concentrates, then corrosion immersion test in 3.5%NaCl (mass fraction) solution at 50oC and thermal insulation effect before and after corrosion tests were comparatively measured. Electrochemical analysis shows that the coating modified with 0.5% GO has higher low-frequency resistance than that of coatings with 0% and 1.0% GO. Good surface morphologies were retained for coatings with GO addition after immersion in 3.5% NaCl solution (50oC) for 432 h. Meanwhile, no obvious cracks and corrosion products were detected on the coating/substrate interface. The coating without GO addition emerges obvious corrosion. The thermal insulation effect to a 250oC heat source of the above three coatings before corrosion test presents slight differences. Whereas, after 432 h corrosion immersion test the coating with 0% GO, 0.5% GO and 1.0% GO presents quite different in thermal insulation effect with temperature drop as 98oC, 123oC and 115oC for the coated substrate and decrease of bonding strength to the substrate as 3.9 MPa, 1.0 MPa, 2.3 MPa respectively. These results verify that the epoxy coating modified with 0.5% GO has the best corrosion resistance and thermal insulation performance.

氧化石墨烯改性环氧隔热涂层的耐蚀和隔热性能研究

[J].用氧化石墨烯(GO)浓缩浆分散法制备GO改性环氧隔热涂层,在浓度(质量分数)为3.5% 的NaCl溶液(50℃)中进行腐蚀实验并测试其腐蚀前后的隔热性能。432 h的腐蚀电化学测试结果表明,用0.5%(质量分数) 的GO改性显著提高了涂层低频阻抗,涂层的耐蚀性优于无GO改性和1.0% GO改性的涂层;SEM分析结果表明,用0.5%和1.0% GO改性的隔热涂层腐蚀432 h后表面形貌完好,涂层/基体界面处没有出现裂纹和腐蚀产物,而未经GO改性的涂层出现了明显腐蚀破坏。腐蚀试验前,0.5%、1.0% GO改性的涂层与没有改性的涂层的隔热性能没有明显的区别;腐蚀432 h后涂层对250℃热源分别降温98℃、123℃、115℃,粘结强度分别降低了3.9、1.0、2.3 MPa。实验结果表明,用0.5% GO改性的涂层耐蚀和隔热性能最好。

Zinc-containing metal-organic frameworks nanospheres for flame retardation and thermal insulation performance in epoxy resin-based coatings

[J].

An investigation on ZrO2 nano-particle incorporation, surface properties and electrochemical corrosion behaviour of PEO coating formed on Cp-Ti

[J].

Comparative study on polyester epoxy powder coat and amide cured epoxy liquid paint over nano-zirconia treated mild steel

[J].

Structure and properties of epoxy-siloxane-silica nanocomposite coatings for corrosion protection

[J].The fraction of the silica/siloxane phase is a crucial parameter, which determines the structure and thus the properties of epoxy-siloxane-silica hybrid coatings. A careful adjustment of the colloidal precursor formulation allows tuning the nanostructure towards a highly condensed and cross-linked hybrid nanocomposite, suitable as an efficient anticorrosive coating.Novel epoxy-siloxane-silica hybrids have been prepared through the curing reaction of poly(bisphenol A-co-epichlorohydrin) (DGEBA) with diethyltriamine (DETA) and (3-glycidoxypropyl)methyltriethoxysilane (GPTMS), followed by hydrolytic condensation of tetraethoxysilane (TEOS) and GPTMS. At a constant proportion of the organic phase, the effects of the varying molar proportions of siloxane (GPTMS) and silica (TEOS) on the film properties have been investigated.A detailed structural analysis suggests for intermediate TEOS to GPTMS ratios a structure of highly condensed silica-siloxane domains covalently bonded to the embedding epoxy phase. The homogeneous distribution of the quasi-spherical sub-nonmetric silica-siloxane nodes is in agreement with low surface roughness (<5 nm), observed by atomic force microscopy. This dense nanostructure results in high thermal stability (>300 °C), strong adhesion to steel substrate and excellent barrier property in saline solution, with corrosion resistance in the GΩ cm range.Copyright © 2017 Elsevier Inc. All rights reserved.

Corrosion protection of carbon steel by an epoxy resin containing organically modified clay

[J].

Research progress of nanofillers for epoxy anti-corrosion coatings

[J].

纳米填料在环氧防腐涂层中的应用研究进展

[J].

Research progress on application of halloysite nanotubes for modification of smart anti-corrosion coating

[J].

埃洛石纳米管负载改性及其在智能防腐涂层中的应用研究进展

[J].

Investigation of the tribological properties of polyfluo wax/polyurethane composite coating filled with nano-SiC or nano-ZrO2

[J].

Corrosion behaviour of electrodeposited nanocrystalline Co and Co/ZrO2 nanocomposite coatings

[J].

The improvement in cryogenic mechanical properties of nano-ZrO2/epoxy composites via surface modification of nano-ZrO2

[J].

Corrosion performance of nano-ZrO2 modified coatings in hot mixed acid solutions

[J].

Corrosion resistance of tannic acid, D-limonene and nano-ZrO2 modified epoxy coatings in acid corrosion environments

[J].