为达到超耐磨效果,一般从树脂和填料出发。对于树脂一般选用耐磨性、柔韧性和防腐性较优的环氧树脂;对于填料,本着硬度越高越耐磨的原则,选择高硬度玻璃鳞片。使用玻璃鳞片增强的环氧树脂,将其喷涂在冰区船舶水线以下船体表面,具有良好的耐磨性能和耐冲击性能[4],但玻璃鳞片尺寸< 5 µm时对人体具有伤害性,反之选用大尺寸又不利于减阻效果。针对于极地破冰船涂料,由于环氧树脂的特性在低温环境下易发生脆裂问题[5],多采用材料改性环氧树脂等方法来改善涂层性能。Singh等[6]研究表明碳纤维/环氧树脂复合材料虽然制作简单应用广泛,但由于其仅依靠树脂基质将纤维固定一起,材料易出现层间剥离,在低温下易出现摩擦提前失效行为。Baptista等[7]研究表明添加30%(质量分数)碳纤维增强的石墨,改性后的环氧树脂较常规碳纤维改性环氧树脂摩擦系数降低了22%,材料的主要磨损机制由亚表面疲劳转变为抛光磨损,提高涂层的耐磨性,但当添加量超过12.5%,其脆性行为显著增加,应变降低。陈凯锋等[8]通过聚氨酯与纳米粒子增韧环氧树脂,结果表明纳米颗粒的刚性能够有效抑制低温环境下漆膜裂纹的发展,漆膜拉伸强度提高了45%,断裂伸长率由100%提高到130%,耐冲击性提升了66.7%。田晋等[9]通过在SiO2上接枝3-氨丙基三乙氧基硅烷后改性环氧树脂,涂料内部形成的化学键以及链结合强度高,具有优异的减摩耐磨性能,干摩擦条件下,2%含量的复合材料的摩擦因数和磨损失重较纯环氧树脂分别降低31.9%和34.6%,较未改性SiO2增强的环氧树脂分别降低了14%和10.5%,但并未验证该方法在低温环境的有效性。Zhu等[10]通过采用硅烷偶联剂改性负膨胀石墨烯作为填料,有效改善填料的聚集情况,减少缺陷的形成,降低复合涂层的超低温环境下的热应力,提高材料韧性和抗裂纹扩展能力,在1%添加量时涂层表现出最优的耐低温性能和耐腐蚀性能。Sun等[11]通过甲基丙烯酸甘油酯修饰的Fe3O4纳米粒子(G-Fe3O4)作为填料,显著提高了环氧涂料的低温力学性能,但在-10℃冻结和盐雾交替实验表现出较差的防腐效果。Man等[12]通过引入改性后的氧化石墨烯,显著提高了涂层在低温下的耐腐蚀性能,但并未对相关力学性能进行论证。目前,关于环氧树脂改性问题的研究大多集中在常温环境下,而针对于低温环境下以及温度对涂层力学和腐蚀性能方面的研究较少。

玄武岩粉一种具有耐磨损、成本低、耐腐蚀的新型材料而广泛受到关注,通过改性有效的改善了很容易因范德华力、表面能等原因发生团聚现象,难以均匀分散或悬浮于涂料等一系列问题[13],但在低温下性能显著降低。由于云母粉具有优异的化学稳定性,较高的硬度和强度,增加涂层的低温耐磨性;其次,良好的介电性能和抗电晕性能,使得云母粉作为填料添加能够有效的克服原始环氧体系的固化反应的高放热性、高交联密度导致的高脆性、非常低的导热系数等缺点[14],有效提升环氧涂层的稳定性;此外,云母粉颗粒也能很好的解决因范德华力导致的玄武岩粉末的团聚现象,从而提高体系的整体性能。本文通过将玄武岩粉改性后和云母粉混合作为填料,制备应用于极地船舶破冰涂层的环氧树脂涂料。通过对复合涂料开展海水浸泡、涂层结合力、硬度表征,同时测试了该涂料在不同载荷和温度下的摩擦性能,验证该类型复合涂料的低温服役性能,为极地用耐低温涂料的发展提供解决方案。

1 实验方法

选用氢化环氧树脂(NPEL128)及配套氨基有机硅固化剂作为基体树脂。制备时首先将BYK-163型分散剂、6800消泡剂与树脂混合后通过分散机以1200 r/min搅拌0.5 h后封存待用,然后分别按表1添加配比用云母粉(GA-4)、铁红(S190)、玄武岩粉作为填料,然后搅拌加入对应当量氨基有机硅固化剂,充分搅拌混合后待用。钢板在刷涂前先将钢材切割成400 mm × 35 mm × 2 mm大小,用砂纸逐级打磨后用去离子水冲洗,酒精擦拭干净后喷砂处理至St3级,确保表面平整,无水分或其他污物残留。在FH36船用低温钢板上刷涂上述涂料,室温养护7 d。依据不同填料含量,分别标记为BP-1/EP、BP-2/EP。

表1 2种极地破冰船用BP/EP涂料配方

Table 1

| Ingredient | BP-1/EP | BP-2/EP |

|---|---|---|

| Epoxy resin | 45 | 30 |

| Basalt powder | 10 | 20 |

| Mica powder | 10 | 20 |

| Curing agent | 15 | 10 |

| Iron red | 8 | 8 |

| Teflon powder | 4.0 | 4.0 |

| Ultraviolet absorber | 3.5 | 3.5 |

| Dispersant | 2.5 | 2.5 |

| Defoamer | 1.0 | 1.0 |

| Anti-settling agent | 1.0 | 1.0 |

按照GB/T 9286-2021,将试验涂料板放入温度20℃,3.5%(质量分数)NaCl海水中浸泡480 h,采用CSW-K630A型视频显微镜拍摄粘黏胶带表面并与标准进行结果对比,每组试样平均测量2次,以保证实验数据的准确性,最后取平均值。

采用SaiKasi LCW-1K型显微维氏硬度计分别测量无浸泡、3.5%NaCl海水浸泡480 h后涂层的硬度,加载力为0.5 Kg,保持时间15 s。每组取两个样品,每个样品取5点测量,汇总统计。

分别测量无冷冻、3.5%NaCl海水在-60℃下冷冻10 d,采用PGSTAT302电化学工作站进行电化学测试,三电极系统,参比电极为甘汞电极,辅助电极为铂电极,工作电极为测试样品,频率为105~10-2 Hz。

采用µMT-2 Tribolab型摩擦磨损试验机对制备的改性环氧树脂涂层的摩擦学性能进行了研究。采用不同摩擦副分别为直径3 mm的聚丙烯圆柱棒(PP棒,硬度为54 Shore D)和直径5 mm海冰冰柱,载荷分别为80和120 N,不同测试条件为干摩擦和以3.5%NaCl溶液为介质的海水摩擦,不同环境温度为20、10、0、-10和-20℃,摩擦测试周期设置为120 min,往复距离为6 mm,往复频率为2 Hz。摩擦实验结束后,使用Bruke Contour GT-1型白光干涉仪来测量试样的磨痕轮廓,然后根据磨损痕迹的长度计算磨损体积(V),再通过计算出的磨损率来评估材料的耐磨性,其计算公式[15]如下:

式中:

2 结果与讨论

2.1 填料添加对涂层海洋环境耐蚀性影响

2.1.1 结合力分析

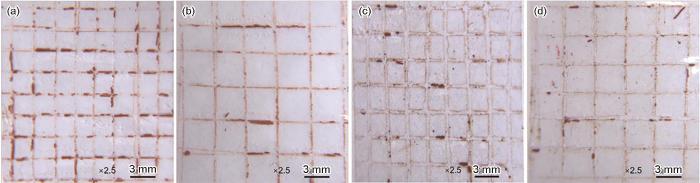

按照GB/T 9286-1998进行测量,由于BP-1/EP漆膜厚度为240 µm,采用划痕间隔3 mm进行测量,BP-2/EP漆膜厚度为125 µm,采用划痕间隔为2 mm进行测量,测量结果如下图所示。如图1所示,未浸泡涂层中,BP-1/EP涂层的形态基本上保持完整,但部分切口边缘存在明显的缺陷痕迹,出现涂层剥落现象,剥落程度小于划格的5%,评级为1级;而BP-2/EP涂层在测试格子形态完整性较差,大量边缘出现了剥落现象,但BP-2/EP涂层的脱落程度远大于BP-1/EP涂层,涂料与基材的结合力性能低于BP-1/EP。初步分析涂层微量的脱落可能是由于填料量的增多导致,过量的云母粉和玄武岩粉末在涂层中发生局部团聚现象,导致涂层内部缺陷增多,涂层致密性降低,同时团聚效应影响了聚醚胺的固化效应,从而使得涂层与钢样的结合能力下降。经过浸泡后,BP-1/EP涂层和BP-2/EP涂层都表现出相似的结果,两者的形态基本上保持完整,切口边缘较完整,没有涂层剥落现象,评级较好都为0级。相较于未浸泡实验,短期水浸泡操作可以提升BP/EP涂层与基材之间的结合力,初步分析是由于硅烷偶联改性的作用,基于硅烷醇(烷氧基水解产物Si-OH)和基材金属羟基(Me-OH)之间的缩合反应生成的有机功能硅烷膜对金属基材与有机涂层之间的附着力有促进作用,提高了涂料的附着力。同时,由于硅烷膜的形成,也缓解了填料团聚效应的发生,增强了涂层与金属基材的结合能力[16]。

图1

图1

2种BP/EP涂层划痕测试后的表面形貌

Fig.1

Surface morphologies of BP-2/EP (a, c) and BP-1/EP (b, d) coatings after scratch test

2.1.2 硬度分析

不同浸泡条件下两种涂层的维氏硬度测量结果如图2所示,由图分析可知,通过3.5%NaCl浸泡20 d后,两种涂层的硬度都出现了明显的降低,且降低幅度大体相同。

图2

图2

2种BP/EP涂层浸泡前后的维氏硬度

Fig.2

Vickers hardnesses of two BP/EP coatings before and after soaking

未浸泡实验中,BP-1/EP的维氏硬度均值为189.6 HV,BP-2/EP的维氏硬度值达到了235.45 HV,比前者高出近50 HV,差异性较大。初步分析可能为BP-2/EP具有更多的填料含量,云母粉、铁红和玄武岩粉末在涂料中形成了较硬的颗粒结构。所以随着含量的增加,这些硬质颗粒的数量和分布性增加,涂料内部形成较多的颗粒三维网络结构,从而提高了涂层的硬度。此外,涂层内部玄武岩纤维的骨架结构改善涂层的断裂功,提高了涂层的整体抗塑性变形能力[17],改性后的玄武岩纤维也明显的提高了与其他硬质颗粒的黏结强度,使得以环氧树脂为基材合成的复合材料具有更加优异的力学性能,从而进一步的提高了涂料的硬度。在浸泡20 d实验中,BP-1/EP的维氏硬度均值为156.78 HV,比浸泡前下降了32.85 HV,下降率为17.32%;BP-2/EP的维氏硬度均值为192.96 HV,比浸泡前下降了42.49 HV,下降率为

至于硬度下降,主要是因为水分的渗透导致涂层中环氧树脂的相对浓度降低,涂层中出现空隙或颗粒三维网络结构的松散,从而削弱涂层的整体硬度。而BP-2/EP硬度下降率高于BP-1/EP是由于经过浸泡后较高含量的填料与硅烷偶联发生更加充分的改性反应,促进硅烷剂中的氨基释放,降低环氧涂料的交联性,吸水量增加,从而导致涂料硬度的下降率增大。

2.1.3 电化学阻抗分析

有机涂层常被认作为一种隔绝层,主要通过隔绝腐蚀溶液接触基体的过程来达到防腐的效果。而由于涂层内部孔隙的存在,渗透总会存在。不管渗透速度的快慢,只要腐蚀介质没有与金属基体直接接触,浸泡初期涂层的防护效果依然有效。当浸泡中后期腐蚀介质通过扩散通道到达涂层/金属界面时,发生电化学反应。根据涂层/金属体系的电化学阻抗谱特性及涂层体系的结构特点,各浸泡时间段的等效电路模型如图3所示。模型A对应涂层浸泡初期无扩散原件等效电路,如图3a所示,即

图3

图3

BP/EP涂层电化学阻抗谱等效电路图

Fig.3

Equivalent circuit diagrams of electrochemical impedance spectroscopies of unsoaked (a, b) and soaked (c) BP/EP coatings

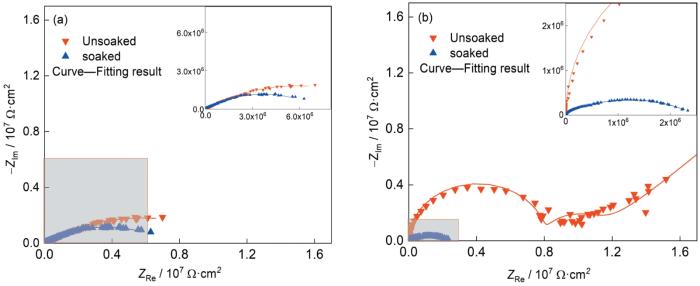

复合涂层在无浸泡冷冻和在3.5%NaCl溶液中浸泡冷冻10 d后的涂层阻抗关系如图4和5所示。由Bode图可知,BP-1/EP涂层在浸泡前后涂层阻抗值均达到了107 Ω·cm2,两者差别不大,Nyquist图中相应显示出各涂层的阻抗弧差别,由图4a中可以看出,BP-1/EP涂层在未浸泡冷冻条件下具有较大的阻抗弧半径,而经过10 d浸泡冷冻后阻抗弧半径有所减小,但两者差异性不大,说明腐蚀介质仍在涂层内部发生扩散,基底并未被腐蚀[18];BP-2/EP涂层在Bode图中显示出一个数量级的差距,未浸泡改性涂层阻抗值达到了107 Ω·cm2,而浸泡改性后阻抗值仅有106 Ω·cm2,由相应的Nyquist图可以看出,未浸泡冷冻涂层的阻抗弧半径明显大于浸泡冷冻改性后的涂层,近乎两个数量级,BP-2/EP涂层阻抗关系变化的主要原因可能是较多的填料含量充分的激发了含氧基团的反应活性,提高了玄武岩粉末与EP之间的交联共混力,提高了收缩应力和膨胀系数,从而延缓了腐蚀介质的扩散,而随着浸泡冷冻改性后,水分子与腐蚀介质的扩散导致内部反应活性加快,在饱和吸水前,水分子与腐蚀介质扩散速率加快,腐蚀介质较易穿过涂层空隙,导致腐蚀加剧,在饱和吸水后,内部形成更加稳定且均匀的三维内部结构,在表面张力的作用下导致腐蚀介质较难穿过涂层,保证其耐蚀性[19]。

图4

图4

2种BP/EP涂层在3.5%NaCl溶液中的Nyquist 图

Fig.4

Nyquist plots of BP-1/EP (a) and BP-2/EP (b) coatings in 3.5%NaCl solution

图5

图5

2种BP/EP涂层在3.5%NaCl溶液Bode图

Fig.5

Bode plots of BP-1/EP (a) and BP-2/EP (b) coatings in 3.5%NaCl solution

等效电路拟合数据表如表2所示,涂层电阻Rc的值可以用于评价涂层内部对腐蚀介质的阻隔能力,从表中可以看出,BP/EP涂层Rc值在浸泡0 d时极大,分别达到了1.13 × 107 Ω·cm2和7.91 × 106 Ω·cm2,通过浸泡改性后明显减小,说明了海水浸泡降低了该涂层对腐蚀介质的阻隔能力,防腐蚀性能有所下降。涂层电荷转移电阻Rct值可用于评价腐蚀介质在基材表面的扩散程度,Rct值越低,涂层/基材界面发生的腐蚀反应越强,从表中可以明显看出,BP-1/EP涂层在浸泡改性后Rct值仅为1.09 × 10-3 Ω·cm2,耐蚀性较弱,涂层/基材界面发生的腐蚀反应较剧烈,BP-2/EP涂层Rct值均较大,未浸泡时Rct值为1.08 × 107 Ω·cm2,浸泡改性后降为2.47 × 106 Ω·cm2,表明更高填料含量的BP-2/EP涂层的耐扩散性更强,具有更强大的阻隔作用,浸泡改性能降低其耐蚀性但降低幅度较小,总体表现出较好的海水耐蚀性,这也与图4相吻合。

表2 2种BP/EP涂层电化学阻抗谱拟合参数

Table 2

| Sample | Time / d | Rc / Ω·cm2 | Yof / S·sec n ·cm-2 | nf | Rct/ Ω·cm2 | Yodl / S·sec n ·cm-2 | ndl |

|---|---|---|---|---|---|---|---|

| BP-1/EP | 0 | 1.13 × 107 | 1.60 × 10-7 | 0.366 | - | - | - |

| 10 | 1.99 × 105 | 3.99 × 10-10 | 0.851 | 1.09 × 10-3 | 1.99 × 10-7 | 0.092 | |

| BP-2/EP | 0 | 7.91 × 106 | 3.72 × 10-9 | 0.9764 | 1.08 × 107 | 5.56 × 10-8 | 0.522 |

| 10 | 1.69 × 104 | 6.86 × 10-11 | 0.972 | 2.47 × 106 | 1.21 × 10-7 | 0.344 |

2.2 极地船用涂料耐海冰摩擦磨损性能研究

2.2.1 极地破冰船用涂料——海冰对摩摩擦系数

图6分别为极地船用涂料在不同载荷下的摩擦系数随时间的变化曲线。可以看出,如图5a所示,在海水摩擦中,由于水润滑的作用,摩擦系数较为平稳且趋于稳定,分别稳定在0.12、0.16、0.17和0.22。在-30℃环境海冰摩擦中,摩擦初期摩擦系数都呈现快速上升趋势,随着时间的推移,摩擦曲线波动较大,可能的原因是冰晶与填料硬质颗粒的疲劳破坏导致摩擦系数的波动,最终趋向稳定在0.16、0.22、0.23和0.25,BP-1/EP的摩擦系数较BP-2/EP较大,如图5b所示。BP-2/EP涂层的摩擦系数普遍小于BP-1/EP的摩擦系数,且随着载荷的增加,BP-2/EP的摩擦系数变大,可能的原因是由于载荷的增大,使得对磨材料间的接触强度增加,BP-2/EP的涂料的表面受到磨损后破裂,涂料内部的硬相骨料使得接触区域的粗糙度增加,使得摩擦系数较80 N有了较大的升高。

图6

图6

不同载荷下2种涂层分别与海水和海冰的摩擦系数曲线

Fig.6

Coefficient curves of friction between BP/EP coatings and seawater (a) or sea ice (b) under different loads

2.2.2 极地破冰船用涂料——海冰对摩磨损率 图7为极地破冰船用涂料在海水环境中摩擦的二维轮廓图。从图中可以看出,在80 N载荷下,BP-1/EP涂层的磨损形貌宽而深,从表3的磨损量计算中可以看出,磨痕宽度和深度分别为:3217和25 µm,相反BP-2/EP的轮廓则相对较小,磨痕宽度为2777 µm,深度为15 µm,显而易见BP-1/EP的磨损量较大。在120 N载荷下,磨损形貌都出现了宽而深的现象,但BP-1/EP涂层在中部出现了较深的犁沟,最大深度达到48 µm。在盐水腐蚀与摩擦的共同作用下,环氧树脂由于固化后留下细小孔隙以及摩擦时产生的犁沟和黏着磨损效应,导致涂层产生较大体积剥落。由于涂层摩擦时的黏着磨损、疲劳磨损和热效应,树脂发生塑性变形和黏附剥落,在磨损面出现波浪形褶皱[20]。相较于BP-1/EP涂层,BP-2/EP具有更佳的骨料含量比,基料对骨料形成更加全面的包覆或浸润,有机无机界面的相容性更好,涂层的耐磨性得到提升,磨损量更低[21]。

图7

图7

2种BP/EP涂层与海水摩擦后的磨痕形貌

Fig.7

Wear morphologies of two BP/EP coatings after friction test with seawater at 80 N (a) and 120 N (b)

表3 2种BP/EP涂层在海水环境中80和120 N下的摩擦磨损量

Table 3

| Load / N | Sample | Width / µm | Depth / µm | Wear volµme / µm3 | Attrition rate / mm3·(N·m)-1 |

|---|---|---|---|---|---|

| 80 | BP-1/EP | 3217 | 25 | 230154 | 0.47949 |

| BP-2/EP | 2777 | 15 | 116040 | 0.24175 | |

| 120 | BP-1/EP | 3514 | 47 | 432614 | 0.60085 |

| BP-2/EP | 3379 | 25 | 239974 | 0.3333 |

涂层磨损率作为评估涂层耐磨性能和使用寿命的重要指标,可以较为准确的评估出涂层的相关性能。由上表3可知,不同载荷和不同填料含量的BP/EP涂层的磨损率。从图中可以看出,BP-1/EP涂层的磨损率都高于BP-2/EP涂层,最小磨损率出现在80 N载荷BP-2/EP涂层,仅为0.24175 mm3/(N·m),最大磨损率出现在120 N载荷BP-1/EP涂层,为0.60085 mm3/(N·m)。且随着载荷的增加,磨损率等同增加,说明涂层内部的稳定结构对载荷的变化并不敏感,反而填料的增加促进磨损率的降低,10%至20% (质量分数)的填料含量增长对涂层磨损率降低起着49.5%的贡献值,说明了适当的填料比例能够在某些程度上极大的提升涂层的耐磨性能。

图8

图8

2种BP/EP涂层湿摩擦后磨痕三维形貌图

Fig.8

3D morphology diagrams of grinding cracks of BP-1/EP (a) and BP-2/EP (b) coatings after wet friction test

2.3 环境温度对极地船用涂料耐磨性的影响

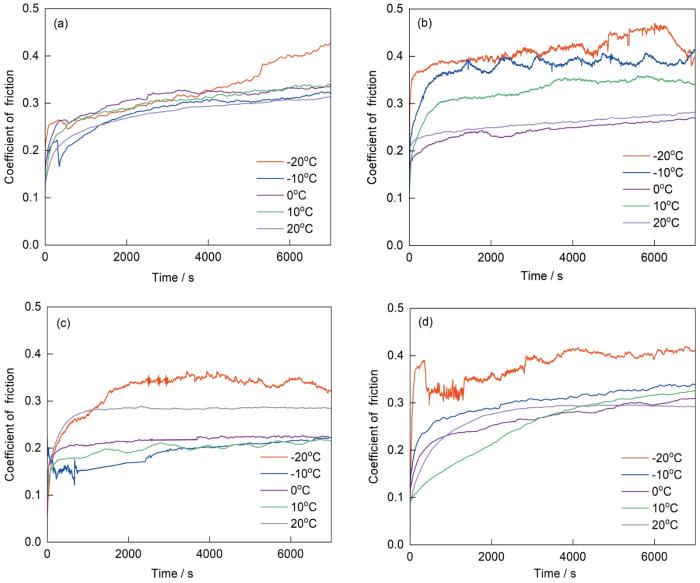

2.3.1 极地船用涂料在不同温度下摩擦系数图9分别为不同温度条件下极地船用涂料涂层的摩擦系数变化曲线。在摩擦开始初期,涂层的摩擦系数都出现逐渐上升的趋势,大部分最终稳定在0.18~0.45之间波动。摩擦系数最小值出现在80 N载荷下,10℃环境BP-2/EP涂层的摩擦实验中,仅为0.19。最大值出现在120 N载荷下-20℃环境中的BP-1/EP涂层。随着温度的降低,摩擦系数都呈现上升的趋势,且摩擦曲线波动逐渐变大。BP-2/EP涂层的摩擦系数都低于BP-1/EP涂料。这是由于BP-2/EP涂层中含有更多的云母粉、铁红和玄武岩粉末,这些硬质骨料提高了BP-2/EP涂层的整体耐磨性[23]。随着温度的降低,涂料的摩擦系数逐渐增大并且波动幅度变大。常温下,摩擦区域产生的摩擦热使涂层的温度上升,涂层的硬度会降低,摩擦系数显的更加平缓。在低温下,涂料的玻璃化转变温度导致了涂料变的更加脆硬,涂料中的环氧树脂的硬化效应导致涂料拥有更大的脆性和低温下的涂层硬度增加[24],多重效应下使得摩擦现象更加暴力,摩擦系数波动较大[25]。

图9

图9

2种BP/EP涂层在-20℃~20℃范围的摩擦系数变化曲线

Fig.9

Variations of friction coefficients of BP-1/EP (a, b) and BP-2/EP (c, d) coatings under 80 N (a, c) and 120 N (b, d)

图10为平均摩擦系数随摩擦温度变化趋势图。从图中可以看出,随着温度的升高,平均摩擦系数总体趋势均呈现出先降低后升高的趋势,两种填料含量的涂层平均摩擦系数总体呈现出高度正相关,载荷不同的情况下也都出现了在0℃环境下平均摩擦系数最小的情况。此外BP-2/EP涂层的摩擦系数均小于BP-1/EP涂层,在10℃的环境下两者差异性较大,近乎达到0.1。在-20℃,120 N载荷下BP-1/EP涂层的摩擦系数达到最大值,约为0.41,0℃,80 N载荷下BP-2/EP涂层的摩擦系数达到最小值,约为0.20。随着载荷的增加,摩擦系数也呈现出相应的正相关增长。

图10

图10

2种BP/EP涂层在-20℃~20℃范围平均摩擦系数随温度的变化曲线

Fig.10

Temperature dependences of average friction coefficients of two BP/EP coatings under 80 N (a) and 120 N (b)

2.3.2 极地船用涂料在不同温度下磨损率

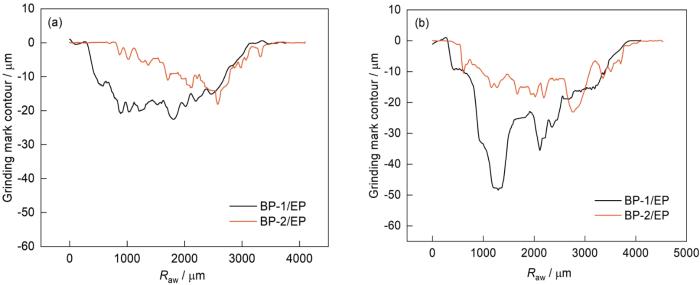

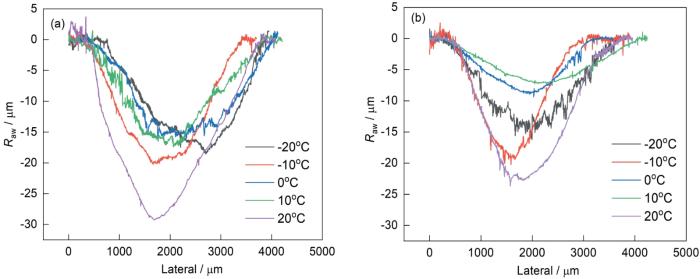

图11为在80 N载荷下不同温度条件BP/EP涂层的磨痕轮廓图。表4为其磨痕轮廓的宽度、深度和磨损体积的详细数据。同等级的样品磨痕的深度和宽度变化规律明显,磨损出现了相似的变化规律以及磨损机理,在常温环境下的磨痕宽度和深度较大。随着温度的升高,磨损深度逐渐变浅并在0℃时最小,当温度再次升高时,磨损量又呈现出逐渐增加的趋势。随着载荷的增加,两组实验都表现出相同的规律,涂层的磨损体积都在逐渐增大。在常温环境下,BP-1/EP涂层的磨损宽度、深度和体积分别为3157 μm、28 μm、287978 μm3,而BP-2/EP涂层的磨损宽度、深度和体积分别为3487 μm、8 μm、151254 μm3。在0℃环境下,BP-1/EP涂层的磨损宽度、深度和体积分别为2823 μm、16 μm、91932 μm3,而BP-2/EP涂层的磨损宽度、深度和体积分别为2856 μm、8 μm、46170 μm3,不同温度下的极地船用涂料磨损体积如表4所示。通过对摩擦形貌的分析可以看出,改性后的BP/EP涂层能够很好的改善磨痕形貌,磨损形式由多重耦合作用也转变为单一磨损,对涂料的耐磨性有着显著的提高。

图11

图11

2种BP/EP涂层在80 N载荷下-20℃~20℃范围磨痕轮廓图

Fig.11

Outlines of abrasion marks of BP-1/EP (a) and BP-2/EP (b) coatings after frictions tests from -20oC to 20oC under 80 N

表4 不同条件下磨痕宽度和深度及磨损体积

Table 4

| Load / N | Sample | Temperature / oC | Width / μm | Depth / μm | Volµme / μm3 |

|---|---|---|---|---|---|

| 80 | BP-1/EP | 20 | 3157 | 28 | 287978 |

| 10 | 3097 | 18 | 190626 | ||

| 0 | 2823 | 16 | 91932 | ||

| -10 | 3168 | 17 | 118764 | ||

| -20 | 2978 | 20 | 195014 | ||

| BP-2/EP | 20 | 3187 | 22 | 151254 | |

| 10 | 3358 | 7 | 57888 | ||

| 0 | 2856 | 8 | 46170 | ||

| -10 | 2668 | 18 | 81256 | ||

| -20 | 3096 | 13 | 93552 | ||

| 120 | BP-1/EP | 20 | 3552 | 23 | 363056 |

| 10 | 3384 | 18 | 231476 | ||

| 0 | 3200 | 15 | 168366 | ||

| -10 | 3156 | 18 | 199813 | ||

| -20 | 3050 | 22 | 261550 | ||

| BP-2/EP | 20 | 3849 | 10 | 238590 | |

| 10 | 3456 | 7 | 113954 | ||

| 0 | 2948 | 4 | 82002 | ||

| -10 | 2982 | 10 | 114762 | ||

| -20 | 3051 | 9 | 192131 |

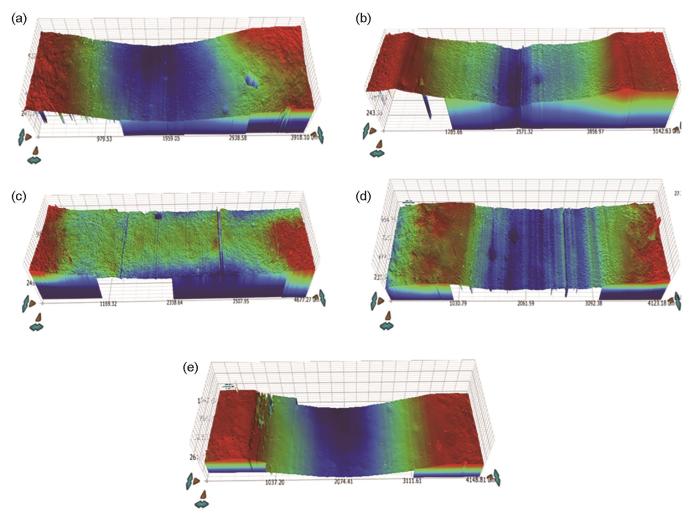

图12为在120 N载荷下,BP-2/EP涂层在不同温度条件下磨痕的三维形貌图。结合磨损二维轮廓曲线图分析,不同温度的干摩擦的磨损轮廓总体都较为平滑,在20及-20℃的环境下磨痕最为平滑,犁沟几乎并没出现,但磨痕较深,磨损量相对较大,可能的原因是摩擦面的热效应导致涂层外面失效,造成疲劳磨损[26]。在0℃的环境下,涂层表现出最佳的耐磨性,磨损量最小,观察磨痕表面并没有明显的磨损,仅有两条磨粒磨损造成的犁沟且深度较浅,可能是局部填料分散不均匀导致。在10与-10℃的环境下,磨痕深度一般并伴随着少量的磨痕,磨损量介于0与± 20℃之间。较小的磨损率可能原因是随着温度的降低,环氧树脂的硬度增加,相应的提高了涂层的耐磨性,但随着温度的持续降低,涂层的脆性和塑性都在变化,导致涂层更易发生断裂和剥落[27]。因此在环境温度为0℃时,BP/EP涂层表现出较好的耐磨性,同时BP-2/EP涂层表现出更好的耐磨损性能。

图12

图12

BP-2/EP涂层在-20℃~20℃温度范围磨痕的三维形貌图

Fig.12

3D morphologies of wear marks of BP-2/EP coating after friction tests at -20oC (a), -10oC (b), 0oC (c), 10oC (d) and 20oC (e)

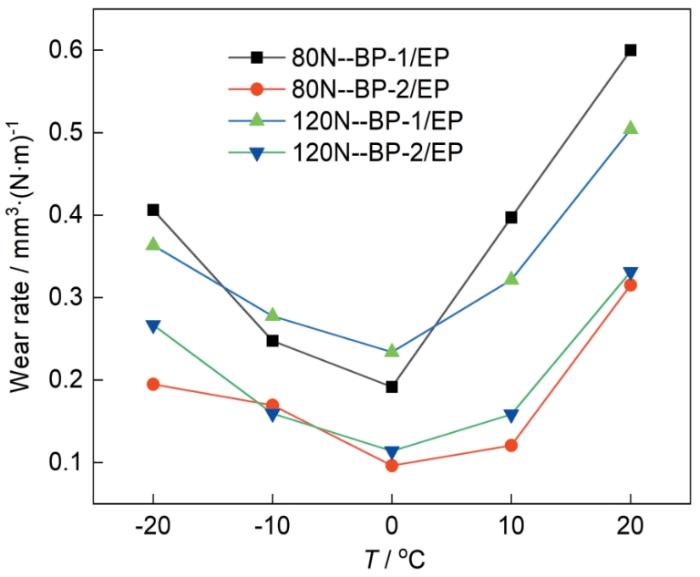

涂层在不同条件下的磨损率如下图13所示。随着温度的增加,两种涂层的磨损率都呈现先降低后增加的特点,而在相同温度下,填料含量更多的BP-2/EP涂层表现出更低的磨损率,主要原因是由于涂层的磨损率是由其表面硬度所决定的,较多的填料导致涂层内部具有更高的微观硬度。在0℃呈现出最低的磨损率,最近仅为0.0962 mm3/(N·m),在20℃表现出最高的磨损率,同等条件下最大磨损率为0.3151 mm3/(N·m),说明温度对涂层的耐磨性能影响较大。针对BP-1/EP涂层,高磨损率的同时伴随着较大的摩擦系数,较少的填料导致涂层的微观层面上的负载分散和耐磨性能不足,表面更多的化学反应和吸附效应也在加剧着磨损现象。BP-2/EP涂层表现出较好的耐磨性能,随着温度的降低,磨损率呈现出下降的趋势,一方面是因为填料的增加使得硬度和耐磨性得到相应的提升,另一方面是由于低温环境下,环氧树脂的脆化和硬化提升涂层的耐磨性以及低温摩擦界面更少的热量聚集效应减缓了摩擦反应[28],从而降低了磨损率。

图13

图13

2种BP/EP涂层在-20℃~20℃温度范围80和120 N载荷下摩擦试验后的磨损率

Fig.13

Wear rates of two BP/EP coatings from -20oC to 20oC under 80 and 120 N

3 结论

(1) 云母粉、玄武岩粉的填料含量添加越多对极地低温涂层与基体的结合力起到降低作用;

(2) 该新型环氧基涂料能够满足极地破冰船的基本使用需求,符合《极地船舶指南》中的关于涂层设计标准:具有高附着力、耐剥落、耐腐蚀和低摩擦特性的耐磨涂层(聚氨酯和环氧型)。虽然增加填料含量能够显著提升涂层的耐腐蚀性能,但是在通过冷冻浸泡后,较多填料含量的BP-2/EP涂层的耐蚀性下降较为明显,主要是因为水分子与腐蚀介质的扩散导致内部反应活性加快,扩散速率加快,加剧腐蚀效应;

(3) 在海水环境中,硬质填料的添加量越多,涂层的耐磨性较好,但是随着载荷的增加,其耐磨性能也会降低;

(4) 随着温度的降低,制备极地船用低温涂层的磨损性能呈现先降低后增加的趋势,在0℃环境时磨损率最小,耐磨性最好。随着温度的进一步降低,磨损率都存在着相应的增大现象,耐磨性减弱,BP-2/EP极地船用涂料的耐磨性能要优于BP-1/EP涂层。

参考文献

Preparation and performance evaluation of polar low temperature high strength, toughness, wear resistance and ice breaking coating

[J].

极地低温高强韧耐磨破冰涂层制备及性能评价

[J].

Facilely fabricating superhydrophobic resin-based coatings with lower water freezing temperature and ice adhesion for anti-icing application

[J].

Robust prototypical anti-icing coatings with a self-lubricating liquid water layer between ice and substrate

[J].

Design and application of icebreaker coating in ice area

[J].

破冰船冰区涂料的设计应用

[J].

Studies on toughening characteristics and mechanism of cryogenic epoxy resin

[D].

耐低温环氧树脂的增韧特性及机理研究

[D].

Damage modelling of epoxy material under uniaxial tension based on micromechanics and experimental analysis

[J].

Effect of high graphite filler contents on the mechanical and tribological failure behavior of epoxy matrix composites

[J].

Preparation and properties of low temperature wear resistant coatings for polar ships

[J].

极地船舶用低温耐磨涂料的制备及性能研究

[J].

Tribological behavior and wear mechanism of modified nano-SiO2 reinforced epoxy composites

[J].

功能化纳米SiO2改性环氧树脂复合材料及其摩擦磨损行为与机制

[J].

A unique graphene composite coating suitable for ultra-low temperature and thermal shock environments

[J].

Correlation between low-temperature anticorrosion performance and mechanical properties of composite coatings reinforced by modified Fe3O4

[J].

The anti-corrosion performance of the epoxy coating enhanced via 5-Amino-1, 3, 4-thiadiazole-2-thiol grafted graphene oxide at ambient and low temperatures

[J].

Preparation and properties of epoxy/basalt flakes anticorrosive coatings

[J].

Hybrid Bisphenol A non-isocyanate polyurethane composite with Mica powder: A new insulating material

[J].

Friction and wear properties of 10CrMn2NiSiCuAl icebreaker steel plates effected by temperature

[J].

温度对10CrMn2NiSiCuAl极地破冰船用钢板干摩擦行为的影响

[J].

Water uptake of epoxy coatings modified with γ-APS silane monomer

[J].

Basalt fiber as a skeleton to enhance the multi-conditional tribological properties of epoxy coating

[J].

Tribological properties and corrosion resistance of epoxy resin-polytetrafluoroethylene bonded solid lubricating coating filled with flake aluminum

[J].

Preparation and corrosion resistance of surface tolerant epoxy anti-corrosion primer

[J].

低表面处理环氧防腐底漆的制备及其耐蚀性研究

[J].在Sa2等级的钢材表面制备出一种低表面处理环氧防腐底漆,其固含高达80%,实干速度只需4 h,平均附着力可达10 MPa,室外暴晒5 a涂层无任何开裂、脱落,且耐酸、碱、盐溶液腐蚀性能优异。利用Fourier红外光谱 (FTIR)、电化学阻抗谱技术 (EIS) 和三维视频显微镜对涂层的电化学性能和耐蚀机理进行了研究,结果表明,经过2400 h海水浸泡,涂层阻抗可达10<sup>10</sup> Ω·cm<sup>2</sup>,耐海水腐蚀性能优异,阻抗值随浸泡时间的延长先减小后增大。环氧树脂和聚酰胺固化交联形成的致密涂层对腐蚀介质起到了很好的屏蔽作用,中后期磷酸锌颜料与钢材表面铁锈反应生成的稳定络合物阻止了腐蚀介质的渗入,是其耐腐蚀和实现低表面处理的关键。

Dopamine modification of multiwalled carbon nanotubes and its influences on the thermal, mechanical, and tribological properties of epoxy resin composites

[J].

Influence of chemical bonding interface of modified basalt/epoxy coating on its corrosion resistance

[J].

改性玄武岩/环氧涂层化学键合界面对涂层防腐性能的影响

[J].利用硅烷偶联剂KH550对玄武岩鳞片表面进行化学改性,制备了改性玄武岩。通过红外光谱、扫描电子显微镜等技术对改性玄武岩鳞片进行表征;采用沉降实验、涂层横截面微观形貌观察分析了改性玄武岩鳞片在环氧树脂中的分散性和相容性;利用附着力测试和电化学阻抗谱技术,研究了改性玄武岩鳞片/环氧树脂复合涂层的附着性能和防腐性能。结果表明:KH550通过化学键合附着在玄武岩鳞片表面上,使玄武岩鳞片与环氧涂层形成化学键合界面,从而提高了玄武岩鳞片与环氧树脂的相容性,增强了涂层的屏蔽性能和附着力,进而提升了涂层的防腐性能。

Tribological properties of filler and green filler reinforced polymer composites

[J].

Preparation and anticorrosion properties of modified graphene oxide/SiO2/epoxy resin composite coatings

[J].

改性氧化石墨烯/二氧化硅/环氧树脂复合涂料的制备及性能研究

[J].

Effect of temperature on friction and wear behavior of multi-component CrTiAlN coating

[J].

温度对复合CrTiAlN涂层摩擦磨损性能的影响

[J].

Alumina nanoparticles-reinforced graphene-containing waterborne polyurethane coating for enhancing corrosion and wear resistance

[J].

Corrosion resistant coating with passive protection and self-healing property based on Fe3O4-MBT nanoparticles

[J].

Preparation, corrosion-and wear-resistance of polymethyl methacrylate coating modified with particles of basalt/cerium oxide composite

[J].

玄武岩/氧化铈改性PMMA涂层的防腐及耐磨性能的研究

[J].在X70钢上构建了含有玄武岩/氧化铈粒子的聚甲基丙烯酸甲酯涂层 (PMMA),并研究了添加量对涂层防腐耐磨性能的影响。利用X射线衍射、扫描电镜/能谱仪、接触角测试仪分析了未添加和添加玄武岩/氧化铈粒子涂层的相与元素组成、表面形貌及亲疏水性,同时对改性后涂层进行了电化学阻抗谱、极化曲线、摩擦磨损测试。结果表明,玄武岩/氧化铈复合材料改性涂层展现出更明显的疏水性以及更为优异的耐蚀性和耐摩擦性能。

Modeling of stationary frictional heating of a coated body

[J].