Study on the corrosion & electrochemical properties of alloy AA5083 and the effect of active chlorine in seawater

1

2003

... 随着船舶、海洋工程以及海洋资源开发的不断发展,合金材料在海水环境中的抗腐蚀性能成为了研究的热点.海水中含有大量氯化物和硫酸盐等多种具有较强腐蚀性的物质,使得传统合金材料在海水中易被腐蚀,导致其力学性能下降甚至失效,严重影响了船舶和海洋工程设备的使用寿命和安全[1].相比传统合金材料,非晶合金具有长程无序、短程有序的结构特点[2,3],表现出优异的力学、物理和化学性能[4~6].非晶合金不存在传统晶态合金结构上的空位、位错和晶界等缺陷[7,8],腐蚀液中的离子难以进入其内部,表现出优异的耐腐蚀性能[9~11].非晶合金这些优异的性能,使得其在电子、生物医学、化工和海洋工业等领域具有巨大的应用潜力[12,13].因此,研究非晶合金材料在海水中的腐蚀行为具有重要工程意义和科学价值. ...

5083铝合金在海水中的腐蚀电化学行为及活性氯影响研究

1

2003

... 随着船舶、海洋工程以及海洋资源开发的不断发展,合金材料在海水环境中的抗腐蚀性能成为了研究的热点.海水中含有大量氯化物和硫酸盐等多种具有较强腐蚀性的物质,使得传统合金材料在海水中易被腐蚀,导致其力学性能下降甚至失效,严重影响了船舶和海洋工程设备的使用寿命和安全[1].相比传统合金材料,非晶合金具有长程无序、短程有序的结构特点[2,3],表现出优异的力学、物理和化学性能[4~6].非晶合金不存在传统晶态合金结构上的空位、位错和晶界等缺陷[7,8],腐蚀液中的离子难以进入其内部,表现出优异的耐腐蚀性能[9~11].非晶合金这些优异的性能,使得其在电子、生物医学、化工和海洋工业等领域具有巨大的应用潜力[12,13].因此,研究非晶合金材料在海水中的腐蚀行为具有重要工程意义和科学价值. ...

Development and implication of amorphous alloys

1

2022

... 随着船舶、海洋工程以及海洋资源开发的不断发展,合金材料在海水环境中的抗腐蚀性能成为了研究的热点.海水中含有大量氯化物和硫酸盐等多种具有较强腐蚀性的物质,使得传统合金材料在海水中易被腐蚀,导致其力学性能下降甚至失效,严重影响了船舶和海洋工程设备的使用寿命和安全[1].相比传统合金材料,非晶合金具有长程无序、短程有序的结构特点[2,3],表现出优异的力学、物理和化学性能[4~6].非晶合金不存在传统晶态合金结构上的空位、位错和晶界等缺陷[7,8],腐蚀液中的离子难以进入其内部,表现出优异的耐腐蚀性能[9~11].非晶合金这些优异的性能,使得其在电子、生物医学、化工和海洋工业等领域具有巨大的应用潜力[12,13].因此,研究非晶合金材料在海水中的腐蚀行为具有重要工程意义和科学价值. ...

非晶合金材料发展趋势及启示

1

2022

... 随着船舶、海洋工程以及海洋资源开发的不断发展,合金材料在海水环境中的抗腐蚀性能成为了研究的热点.海水中含有大量氯化物和硫酸盐等多种具有较强腐蚀性的物质,使得传统合金材料在海水中易被腐蚀,导致其力学性能下降甚至失效,严重影响了船舶和海洋工程设备的使用寿命和安全[1].相比传统合金材料,非晶合金具有长程无序、短程有序的结构特点[2,3],表现出优异的力学、物理和化学性能[4~6].非晶合金不存在传统晶态合金结构上的空位、位错和晶界等缺陷[7,8],腐蚀液中的离子难以进入其内部,表现出优异的耐腐蚀性能[9~11].非晶合金这些优异的性能,使得其在电子、生物医学、化工和海洋工业等领域具有巨大的应用潜力[12,13].因此,研究非晶合金材料在海水中的腐蚀行为具有重要工程意义和科学价值. ...

Dissimilar welding and brazing of zirconium and its alloys: methods, parameters, metallurgy and properties of joints

1

2022

... 随着船舶、海洋工程以及海洋资源开发的不断发展,合金材料在海水环境中的抗腐蚀性能成为了研究的热点.海水中含有大量氯化物和硫酸盐等多种具有较强腐蚀性的物质,使得传统合金材料在海水中易被腐蚀,导致其力学性能下降甚至失效,严重影响了船舶和海洋工程设备的使用寿命和安全[1].相比传统合金材料,非晶合金具有长程无序、短程有序的结构特点[2,3],表现出优异的力学、物理和化学性能[4~6].非晶合金不存在传统晶态合金结构上的空位、位错和晶界等缺陷[7,8],腐蚀液中的离子难以进入其内部,表现出优异的耐腐蚀性能[9~11].非晶合金这些优异的性能,使得其在电子、生物医学、化工和海洋工业等领域具有巨大的应用潜力[12,13].因此,研究非晶合金材料在海水中的腐蚀行为具有重要工程意义和科学价值. ...

Bulk metallic glasses

1

2004

... 随着船舶、海洋工程以及海洋资源开发的不断发展,合金材料在海水环境中的抗腐蚀性能成为了研究的热点.海水中含有大量氯化物和硫酸盐等多种具有较强腐蚀性的物质,使得传统合金材料在海水中易被腐蚀,导致其力学性能下降甚至失效,严重影响了船舶和海洋工程设备的使用寿命和安全[1].相比传统合金材料,非晶合金具有长程无序、短程有序的结构特点[2,3],表现出优异的力学、物理和化学性能[4~6].非晶合金不存在传统晶态合金结构上的空位、位错和晶界等缺陷[7,8],腐蚀液中的离子难以进入其内部,表现出优异的耐腐蚀性能[9~11].非晶合金这些优异的性能,使得其在电子、生物医学、化工和海洋工业等领域具有巨大的应用潜力[12,13].因此,研究非晶合金材料在海水中的腐蚀行为具有重要工程意义和科学价值. ...

What don’t we know?

0

2005

Strain aging in metallic glasses

1

2022

... 随着船舶、海洋工程以及海洋资源开发的不断发展,合金材料在海水环境中的抗腐蚀性能成为了研究的热点.海水中含有大量氯化物和硫酸盐等多种具有较强腐蚀性的物质,使得传统合金材料在海水中易被腐蚀,导致其力学性能下降甚至失效,严重影响了船舶和海洋工程设备的使用寿命和安全[1].相比传统合金材料,非晶合金具有长程无序、短程有序的结构特点[2,3],表现出优异的力学、物理和化学性能[4~6].非晶合金不存在传统晶态合金结构上的空位、位错和晶界等缺陷[7,8],腐蚀液中的离子难以进入其内部,表现出优异的耐腐蚀性能[9~11].非晶合金这些优异的性能,使得其在电子、生物医学、化工和海洋工业等领域具有巨大的应用潜力[12,13].因此,研究非晶合金材料在海水中的腐蚀行为具有重要工程意义和科学价值. ...

Amorphous physics and materials: interstitialcy theory of condensed matter states and its application to non-crystalline metallic materials

1

2017

... 随着船舶、海洋工程以及海洋资源开发的不断发展,合金材料在海水环境中的抗腐蚀性能成为了研究的热点.海水中含有大量氯化物和硫酸盐等多种具有较强腐蚀性的物质,使得传统合金材料在海水中易被腐蚀,导致其力学性能下降甚至失效,严重影响了船舶和海洋工程设备的使用寿命和安全[1].相比传统合金材料,非晶合金具有长程无序、短程有序的结构特点[2,3],表现出优异的力学、物理和化学性能[4~6].非晶合金不存在传统晶态合金结构上的空位、位错和晶界等缺陷[7,8],腐蚀液中的离子难以进入其内部,表现出优异的耐腐蚀性能[9~11].非晶合金这些优异的性能,使得其在电子、生物医学、化工和海洋工业等领域具有巨大的应用潜力[12,13].因此,研究非晶合金材料在海水中的腐蚀行为具有重要工程意义和科学价值. ...

Correlation between boson peak and thermal expansion manifested by physical aging and high pressure

1

2022

... 随着船舶、海洋工程以及海洋资源开发的不断发展,合金材料在海水环境中的抗腐蚀性能成为了研究的热点.海水中含有大量氯化物和硫酸盐等多种具有较强腐蚀性的物质,使得传统合金材料在海水中易被腐蚀,导致其力学性能下降甚至失效,严重影响了船舶和海洋工程设备的使用寿命和安全[1].相比传统合金材料,非晶合金具有长程无序、短程有序的结构特点[2,3],表现出优异的力学、物理和化学性能[4~6].非晶合金不存在传统晶态合金结构上的空位、位错和晶界等缺陷[7,8],腐蚀液中的离子难以进入其内部,表现出优异的耐腐蚀性能[9~11].非晶合金这些优异的性能,使得其在电子、生物医学、化工和海洋工业等领域具有巨大的应用潜力[12,13].因此,研究非晶合金材料在海水中的腐蚀行为具有重要工程意义和科学价值. ...

Effect of alloying elements on the microstructure and corrosion behavior of TiZr-based bulk metallic glasses

1

2020

... 随着船舶、海洋工程以及海洋资源开发的不断发展,合金材料在海水环境中的抗腐蚀性能成为了研究的热点.海水中含有大量氯化物和硫酸盐等多种具有较强腐蚀性的物质,使得传统合金材料在海水中易被腐蚀,导致其力学性能下降甚至失效,严重影响了船舶和海洋工程设备的使用寿命和安全[1].相比传统合金材料,非晶合金具有长程无序、短程有序的结构特点[2,3],表现出优异的力学、物理和化学性能[4~6].非晶合金不存在传统晶态合金结构上的空位、位错和晶界等缺陷[7,8],腐蚀液中的离子难以进入其内部,表现出优异的耐腐蚀性能[9~11].非晶合金这些优异的性能,使得其在电子、生物医学、化工和海洋工业等领域具有巨大的应用潜力[12,13].因此,研究非晶合金材料在海水中的腐蚀行为具有重要工程意义和科学价值. ...

Oxygen impurity improving corrosion resistance of a Zr-based bulk metallic glass in 3.5 wt% NaCl solution

0

2021

Relationship between amorphous structure and corrosion behaviour in a Zr–Ni metallic glass

2

2012

... 随着船舶、海洋工程以及海洋资源开发的不断发展,合金材料在海水环境中的抗腐蚀性能成为了研究的热点.海水中含有大量氯化物和硫酸盐等多种具有较强腐蚀性的物质,使得传统合金材料在海水中易被腐蚀,导致其力学性能下降甚至失效,严重影响了船舶和海洋工程设备的使用寿命和安全[1].相比传统合金材料,非晶合金具有长程无序、短程有序的结构特点[2,3],表现出优异的力学、物理和化学性能[4~6].非晶合金不存在传统晶态合金结构上的空位、位错和晶界等缺陷[7,8],腐蚀液中的离子难以进入其内部,表现出优异的耐腐蚀性能[9~11].非晶合金这些优异的性能,使得其在电子、生物医学、化工和海洋工业等领域具有巨大的应用潜力[12,13].因此,研究非晶合金材料在海水中的腐蚀行为具有重要工程意义和科学价值. ...

... 锆基非晶合金具有良好的玻璃形成能力和力学性能,是研究非晶合金在盐溶液中耐腐蚀性能的典型非晶合金体系.Chieh等[14]对Zr52.5Cu17.9Ni14.6Al10Ti5非晶合金和304不锈钢在3.5% (质量分数) NaCl溶液中的电化学腐蚀行为进行了比较研究,结果表明锆基非晶合金具有较优异的抗腐蚀性能.Wang等[15]研究了ZrTiCuNiBe高熵非晶合金在3.5%NaCl溶液中的电化学性能,研究表明,Zr基高熵非晶合金自腐蚀电流密度仅为304不锈钢的1/10,其耐腐蚀性能优于304不锈钢.秦秀娟[16]通过浸泡失重法对比研究Zr41.5Ti14Cu13Ni10Be22.5非晶合金与典型材料不锈钢和纯铜耐腐蚀性能表明,在经过310 h浸泡后,非晶合金表面没有明显变化,而不锈钢和纯铜试样表面则明显变暗,在NaCl溶液中,不锈钢试样表面出现了点蚀现象.研究工作均表明了锆基非晶合金在NaCl溶液中有较优异的耐腐蚀性能,但是其耐腐蚀机理与本质尚不是非常明确.相较于锆基非晶合金在强酸强碱溶液体系中表现出极低的腐蚀电流密度和较宽的钝化区间,它们在Cl-环境中极易受到影响而发生点蚀现象[17,18],据报道锆基非晶合金在含Cl-环境中的耐腐蚀性能主要与钝化膜的稳定性和致密性密切相关[11,19].Wang等[19]研究了不同Cl-溶液中非晶合金Zr58.5Ti14.3Cu6.1Nb5.2Ni4.9Be11的腐蚀行为,结果表明,非晶合金在NaCl溶液中的耐腐蚀性强于在同浓度KCl溶液中,其原因为在NaCl溶液中非晶表面形成的钝化膜中金属氧化物含量较高,增强了钝化膜的稳定性.Wiest等[20]研究表明,Zr35Ti30Be35和Zr35Ti30Be29Co6非晶合金在0.6 mol/L NaCl溶液中能够形成均匀的钝化膜,其自腐蚀电流密度比传统工程材料低一个数量级.研究者发现在Cl-环境中锆基非晶合金通常会形成主要由Zr氧化物(ZrO2)组成的钝化膜,但当Zr基非晶合金中含有钝化元素如Ti、Ni和Nb等元素时有利于形成TiO2、NiO2和Nb2O5的钝化膜,从而抑制点蚀的发生.Shi等[21]研究表明,加入2%~4% (原子分数) Ti导致了Zr、Al,特别是Ti的氧化物的富集,进而提高了钝化膜抗击Cl-侵蚀的能力.甘有祎等[22]研究了Ni对Zr-Cu-Al系非晶合金在3.5%NaCl溶液中耐腐蚀性能的影响,结果显示,含Ni的非晶合金形成了致密的钝化膜,从而抑制了合金元素的选择性溶解,提高了耐腐蚀能力.Cao等[23]系统的研究了Nb取代Cu对锆基非晶合金在NaCl溶液中电化学腐蚀的影响,结果表明,Nb的加入进一步促进了Zr的氧化,改善了非晶表面钝化膜的质量,有效阻碍了Cl-的入侵.然而Yang等[24]研究了Cu含量对非晶合金电化学腐蚀的影响,研究表明随着Cu含量的增加,钝化膜中TiO2的含量逐渐减少,耐腐蚀性变差,这是因为Cu的电极电势比较高,Cu含量的增加导致合金表面与腐蚀液界面的电位升高,从而增强了合金表面与溶液中Cl-之间的相互作用力,Cl-取代了O,导致氧化物溶解,产生了更多的点蚀坑.大量的实验论证表明锆基非晶合金的非晶态结构、组成成分与其表面形成钝化膜的致密性密切相关,因此研究其在海水中的耐腐蚀性能有助于理解非晶合金耐腐蚀的机理和本质,有望为海洋工程领域提供新的材料解决方案,并提高海洋工程的安全可靠性. ...

The fracture of bulk metallic glasses

1

2015

... 随着船舶、海洋工程以及海洋资源开发的不断发展,合金材料在海水环境中的抗腐蚀性能成为了研究的热点.海水中含有大量氯化物和硫酸盐等多种具有较强腐蚀性的物质,使得传统合金材料在海水中易被腐蚀,导致其力学性能下降甚至失效,严重影响了船舶和海洋工程设备的使用寿命和安全[1].相比传统合金材料,非晶合金具有长程无序、短程有序的结构特点[2,3],表现出优异的力学、物理和化学性能[4~6].非晶合金不存在传统晶态合金结构上的空位、位错和晶界等缺陷[7,8],腐蚀液中的离子难以进入其内部,表现出优异的耐腐蚀性能[9~11].非晶合金这些优异的性能,使得其在电子、生物医学、化工和海洋工业等领域具有巨大的应用潜力[12,13].因此,研究非晶合金材料在海水中的腐蚀行为具有重要工程意义和科学价值. ...

Cold rolling improves the fracture toughness of a Zr-based bulk metallic glass

1

2017

... 随着船舶、海洋工程以及海洋资源开发的不断发展,合金材料在海水环境中的抗腐蚀性能成为了研究的热点.海水中含有大量氯化物和硫酸盐等多种具有较强腐蚀性的物质,使得传统合金材料在海水中易被腐蚀,导致其力学性能下降甚至失效,严重影响了船舶和海洋工程设备的使用寿命和安全[1].相比传统合金材料,非晶合金具有长程无序、短程有序的结构特点[2,3],表现出优异的力学、物理和化学性能[4~6].非晶合金不存在传统晶态合金结构上的空位、位错和晶界等缺陷[7,8],腐蚀液中的离子难以进入其内部,表现出优异的耐腐蚀性能[9~11].非晶合金这些优异的性能,使得其在电子、生物医学、化工和海洋工业等领域具有巨大的应用潜力[12,13].因此,研究非晶合金材料在海水中的腐蚀行为具有重要工程意义和科学价值. ...

Corrosion of Zr52.5Cu17.9Ni14.6Al10Ti5 bulk metallic glasses in aqueous solutions

1

2003

... 锆基非晶合金具有良好的玻璃形成能力和力学性能,是研究非晶合金在盐溶液中耐腐蚀性能的典型非晶合金体系.Chieh等[14]对Zr52.5Cu17.9Ni14.6Al10Ti5非晶合金和304不锈钢在3.5% (质量分数) NaCl溶液中的电化学腐蚀行为进行了比较研究,结果表明锆基非晶合金具有较优异的抗腐蚀性能.Wang等[15]研究了ZrTiCuNiBe高熵非晶合金在3.5%NaCl溶液中的电化学性能,研究表明,Zr基高熵非晶合金自腐蚀电流密度仅为304不锈钢的1/10,其耐腐蚀性能优于304不锈钢.秦秀娟[16]通过浸泡失重法对比研究Zr41.5Ti14Cu13Ni10Be22.5非晶合金与典型材料不锈钢和纯铜耐腐蚀性能表明,在经过310 h浸泡后,非晶合金表面没有明显变化,而不锈钢和纯铜试样表面则明显变暗,在NaCl溶液中,不锈钢试样表面出现了点蚀现象.研究工作均表明了锆基非晶合金在NaCl溶液中有较优异的耐腐蚀性能,但是其耐腐蚀机理与本质尚不是非常明确.相较于锆基非晶合金在强酸强碱溶液体系中表现出极低的腐蚀电流密度和较宽的钝化区间,它们在Cl-环境中极易受到影响而发生点蚀现象[17,18],据报道锆基非晶合金在含Cl-环境中的耐腐蚀性能主要与钝化膜的稳定性和致密性密切相关[11,19].Wang等[19]研究了不同Cl-溶液中非晶合金Zr58.5Ti14.3Cu6.1Nb5.2Ni4.9Be11的腐蚀行为,结果表明,非晶合金在NaCl溶液中的耐腐蚀性强于在同浓度KCl溶液中,其原因为在NaCl溶液中非晶表面形成的钝化膜中金属氧化物含量较高,增强了钝化膜的稳定性.Wiest等[20]研究表明,Zr35Ti30Be35和Zr35Ti30Be29Co6非晶合金在0.6 mol/L NaCl溶液中能够形成均匀的钝化膜,其自腐蚀电流密度比传统工程材料低一个数量级.研究者发现在Cl-环境中锆基非晶合金通常会形成主要由Zr氧化物(ZrO2)组成的钝化膜,但当Zr基非晶合金中含有钝化元素如Ti、Ni和Nb等元素时有利于形成TiO2、NiO2和Nb2O5的钝化膜,从而抑制点蚀的发生.Shi等[21]研究表明,加入2%~4% (原子分数) Ti导致了Zr、Al,特别是Ti的氧化物的富集,进而提高了钝化膜抗击Cl-侵蚀的能力.甘有祎等[22]研究了Ni对Zr-Cu-Al系非晶合金在3.5%NaCl溶液中耐腐蚀性能的影响,结果显示,含Ni的非晶合金形成了致密的钝化膜,从而抑制了合金元素的选择性溶解,提高了耐腐蚀能力.Cao等[23]系统的研究了Nb取代Cu对锆基非晶合金在NaCl溶液中电化学腐蚀的影响,结果表明,Nb的加入进一步促进了Zr的氧化,改善了非晶表面钝化膜的质量,有效阻碍了Cl-的入侵.然而Yang等[24]研究了Cu含量对非晶合金电化学腐蚀的影响,研究表明随着Cu含量的增加,钝化膜中TiO2的含量逐渐减少,耐腐蚀性变差,这是因为Cu的电极电势比较高,Cu含量的增加导致合金表面与腐蚀液界面的电位升高,从而增强了合金表面与溶液中Cl-之间的相互作用力,Cl-取代了O,导致氧化物溶解,产生了更多的点蚀坑.大量的实验论证表明锆基非晶合金的非晶态结构、组成成分与其表面形成钝化膜的致密性密切相关,因此研究其在海水中的耐腐蚀性能有助于理解非晶合金耐腐蚀的机理和本质,有望为海洋工程领域提供新的材料解决方案,并提高海洋工程的安全可靠性. ...

Preparation and electrochemical corrosion performances of Zr-Ti-Ni-Cu-Be high-entropy bulk metallic glasses

1

2023

... 锆基非晶合金具有良好的玻璃形成能力和力学性能,是研究非晶合金在盐溶液中耐腐蚀性能的典型非晶合金体系.Chieh等[14]对Zr52.5Cu17.9Ni14.6Al10Ti5非晶合金和304不锈钢在3.5% (质量分数) NaCl溶液中的电化学腐蚀行为进行了比较研究,结果表明锆基非晶合金具有较优异的抗腐蚀性能.Wang等[15]研究了ZrTiCuNiBe高熵非晶合金在3.5%NaCl溶液中的电化学性能,研究表明,Zr基高熵非晶合金自腐蚀电流密度仅为304不锈钢的1/10,其耐腐蚀性能优于304不锈钢.秦秀娟[16]通过浸泡失重法对比研究Zr41.5Ti14Cu13Ni10Be22.5非晶合金与典型材料不锈钢和纯铜耐腐蚀性能表明,在经过310 h浸泡后,非晶合金表面没有明显变化,而不锈钢和纯铜试样表面则明显变暗,在NaCl溶液中,不锈钢试样表面出现了点蚀现象.研究工作均表明了锆基非晶合金在NaCl溶液中有较优异的耐腐蚀性能,但是其耐腐蚀机理与本质尚不是非常明确.相较于锆基非晶合金在强酸强碱溶液体系中表现出极低的腐蚀电流密度和较宽的钝化区间,它们在Cl-环境中极易受到影响而发生点蚀现象[17,18],据报道锆基非晶合金在含Cl-环境中的耐腐蚀性能主要与钝化膜的稳定性和致密性密切相关[11,19].Wang等[19]研究了不同Cl-溶液中非晶合金Zr58.5Ti14.3Cu6.1Nb5.2Ni4.9Be11的腐蚀行为,结果表明,非晶合金在NaCl溶液中的耐腐蚀性强于在同浓度KCl溶液中,其原因为在NaCl溶液中非晶表面形成的钝化膜中金属氧化物含量较高,增强了钝化膜的稳定性.Wiest等[20]研究表明,Zr35Ti30Be35和Zr35Ti30Be29Co6非晶合金在0.6 mol/L NaCl溶液中能够形成均匀的钝化膜,其自腐蚀电流密度比传统工程材料低一个数量级.研究者发现在Cl-环境中锆基非晶合金通常会形成主要由Zr氧化物(ZrO2)组成的钝化膜,但当Zr基非晶合金中含有钝化元素如Ti、Ni和Nb等元素时有利于形成TiO2、NiO2和Nb2O5的钝化膜,从而抑制点蚀的发生.Shi等[21]研究表明,加入2%~4% (原子分数) Ti导致了Zr、Al,特别是Ti的氧化物的富集,进而提高了钝化膜抗击Cl-侵蚀的能力.甘有祎等[22]研究了Ni对Zr-Cu-Al系非晶合金在3.5%NaCl溶液中耐腐蚀性能的影响,结果显示,含Ni的非晶合金形成了致密的钝化膜,从而抑制了合金元素的选择性溶解,提高了耐腐蚀能力.Cao等[23]系统的研究了Nb取代Cu对锆基非晶合金在NaCl溶液中电化学腐蚀的影响,结果表明,Nb的加入进一步促进了Zr的氧化,改善了非晶表面钝化膜的质量,有效阻碍了Cl-的入侵.然而Yang等[24]研究了Cu含量对非晶合金电化学腐蚀的影响,研究表明随着Cu含量的增加,钝化膜中TiO2的含量逐渐减少,耐腐蚀性变差,这是因为Cu的电极电势比较高,Cu含量的增加导致合金表面与腐蚀液界面的电位升高,从而增强了合金表面与溶液中Cl-之间的相互作用力,Cl-取代了O,导致氧化物溶解,产生了更多的点蚀坑.大量的实验论证表明锆基非晶合金的非晶态结构、组成成分与其表面形成钝化膜的致密性密切相关,因此研究其在海水中的耐腐蚀性能有助于理解非晶合金耐腐蚀的机理和本质,有望为海洋工程领域提供新的材料解决方案,并提高海洋工程的安全可靠性. ...

Corrosion resistance of Zr41.5Ti14Cu13Ni10Be22.5 bulk amorphous alloy

1

2003

... 锆基非晶合金具有良好的玻璃形成能力和力学性能,是研究非晶合金在盐溶液中耐腐蚀性能的典型非晶合金体系.Chieh等[14]对Zr52.5Cu17.9Ni14.6Al10Ti5非晶合金和304不锈钢在3.5% (质量分数) NaCl溶液中的电化学腐蚀行为进行了比较研究,结果表明锆基非晶合金具有较优异的抗腐蚀性能.Wang等[15]研究了ZrTiCuNiBe高熵非晶合金在3.5%NaCl溶液中的电化学性能,研究表明,Zr基高熵非晶合金自腐蚀电流密度仅为304不锈钢的1/10,其耐腐蚀性能优于304不锈钢.秦秀娟[16]通过浸泡失重法对比研究Zr41.5Ti14Cu13Ni10Be22.5非晶合金与典型材料不锈钢和纯铜耐腐蚀性能表明,在经过310 h浸泡后,非晶合金表面没有明显变化,而不锈钢和纯铜试样表面则明显变暗,在NaCl溶液中,不锈钢试样表面出现了点蚀现象.研究工作均表明了锆基非晶合金在NaCl溶液中有较优异的耐腐蚀性能,但是其耐腐蚀机理与本质尚不是非常明确.相较于锆基非晶合金在强酸强碱溶液体系中表现出极低的腐蚀电流密度和较宽的钝化区间,它们在Cl-环境中极易受到影响而发生点蚀现象[17,18],据报道锆基非晶合金在含Cl-环境中的耐腐蚀性能主要与钝化膜的稳定性和致密性密切相关[11,19].Wang等[19]研究了不同Cl-溶液中非晶合金Zr58.5Ti14.3Cu6.1Nb5.2Ni4.9Be11的腐蚀行为,结果表明,非晶合金在NaCl溶液中的耐腐蚀性强于在同浓度KCl溶液中,其原因为在NaCl溶液中非晶表面形成的钝化膜中金属氧化物含量较高,增强了钝化膜的稳定性.Wiest等[20]研究表明,Zr35Ti30Be35和Zr35Ti30Be29Co6非晶合金在0.6 mol/L NaCl溶液中能够形成均匀的钝化膜,其自腐蚀电流密度比传统工程材料低一个数量级.研究者发现在Cl-环境中锆基非晶合金通常会形成主要由Zr氧化物(ZrO2)组成的钝化膜,但当Zr基非晶合金中含有钝化元素如Ti、Ni和Nb等元素时有利于形成TiO2、NiO2和Nb2O5的钝化膜,从而抑制点蚀的发生.Shi等[21]研究表明,加入2%~4% (原子分数) Ti导致了Zr、Al,特别是Ti的氧化物的富集,进而提高了钝化膜抗击Cl-侵蚀的能力.甘有祎等[22]研究了Ni对Zr-Cu-Al系非晶合金在3.5%NaCl溶液中耐腐蚀性能的影响,结果显示,含Ni的非晶合金形成了致密的钝化膜,从而抑制了合金元素的选择性溶解,提高了耐腐蚀能力.Cao等[23]系统的研究了Nb取代Cu对锆基非晶合金在NaCl溶液中电化学腐蚀的影响,结果表明,Nb的加入进一步促进了Zr的氧化,改善了非晶表面钝化膜的质量,有效阻碍了Cl-的入侵.然而Yang等[24]研究了Cu含量对非晶合金电化学腐蚀的影响,研究表明随着Cu含量的增加,钝化膜中TiO2的含量逐渐减少,耐腐蚀性变差,这是因为Cu的电极电势比较高,Cu含量的增加导致合金表面与腐蚀液界面的电位升高,从而增强了合金表面与溶液中Cl-之间的相互作用力,Cl-取代了O,导致氧化物溶解,产生了更多的点蚀坑.大量的实验论证表明锆基非晶合金的非晶态结构、组成成分与其表面形成钝化膜的致密性密切相关,因此研究其在海水中的耐腐蚀性能有助于理解非晶合金耐腐蚀的机理和本质,有望为海洋工程领域提供新的材料解决方案,并提高海洋工程的安全可靠性. ...

Zr41.5Ti14Cu13Ni10Be22.5大块非晶的耐蚀性能

1

2003

... 锆基非晶合金具有良好的玻璃形成能力和力学性能,是研究非晶合金在盐溶液中耐腐蚀性能的典型非晶合金体系.Chieh等[14]对Zr52.5Cu17.9Ni14.6Al10Ti5非晶合金和304不锈钢在3.5% (质量分数) NaCl溶液中的电化学腐蚀行为进行了比较研究,结果表明锆基非晶合金具有较优异的抗腐蚀性能.Wang等[15]研究了ZrTiCuNiBe高熵非晶合金在3.5%NaCl溶液中的电化学性能,研究表明,Zr基高熵非晶合金自腐蚀电流密度仅为304不锈钢的1/10,其耐腐蚀性能优于304不锈钢.秦秀娟[16]通过浸泡失重法对比研究Zr41.5Ti14Cu13Ni10Be22.5非晶合金与典型材料不锈钢和纯铜耐腐蚀性能表明,在经过310 h浸泡后,非晶合金表面没有明显变化,而不锈钢和纯铜试样表面则明显变暗,在NaCl溶液中,不锈钢试样表面出现了点蚀现象.研究工作均表明了锆基非晶合金在NaCl溶液中有较优异的耐腐蚀性能,但是其耐腐蚀机理与本质尚不是非常明确.相较于锆基非晶合金在强酸强碱溶液体系中表现出极低的腐蚀电流密度和较宽的钝化区间,它们在Cl-环境中极易受到影响而发生点蚀现象[17,18],据报道锆基非晶合金在含Cl-环境中的耐腐蚀性能主要与钝化膜的稳定性和致密性密切相关[11,19].Wang等[19]研究了不同Cl-溶液中非晶合金Zr58.5Ti14.3Cu6.1Nb5.2Ni4.9Be11的腐蚀行为,结果表明,非晶合金在NaCl溶液中的耐腐蚀性强于在同浓度KCl溶液中,其原因为在NaCl溶液中非晶表面形成的钝化膜中金属氧化物含量较高,增强了钝化膜的稳定性.Wiest等[20]研究表明,Zr35Ti30Be35和Zr35Ti30Be29Co6非晶合金在0.6 mol/L NaCl溶液中能够形成均匀的钝化膜,其自腐蚀电流密度比传统工程材料低一个数量级.研究者发现在Cl-环境中锆基非晶合金通常会形成主要由Zr氧化物(ZrO2)组成的钝化膜,但当Zr基非晶合金中含有钝化元素如Ti、Ni和Nb等元素时有利于形成TiO2、NiO2和Nb2O5的钝化膜,从而抑制点蚀的发生.Shi等[21]研究表明,加入2%~4% (原子分数) Ti导致了Zr、Al,特别是Ti的氧化物的富集,进而提高了钝化膜抗击Cl-侵蚀的能力.甘有祎等[22]研究了Ni对Zr-Cu-Al系非晶合金在3.5%NaCl溶液中耐腐蚀性能的影响,结果显示,含Ni的非晶合金形成了致密的钝化膜,从而抑制了合金元素的选择性溶解,提高了耐腐蚀能力.Cao等[23]系统的研究了Nb取代Cu对锆基非晶合金在NaCl溶液中电化学腐蚀的影响,结果表明,Nb的加入进一步促进了Zr的氧化,改善了非晶表面钝化膜的质量,有效阻碍了Cl-的入侵.然而Yang等[24]研究了Cu含量对非晶合金电化学腐蚀的影响,研究表明随着Cu含量的增加,钝化膜中TiO2的含量逐渐减少,耐腐蚀性变差,这是因为Cu的电极电势比较高,Cu含量的增加导致合金表面与腐蚀液界面的电位升高,从而增强了合金表面与溶液中Cl-之间的相互作用力,Cl-取代了O,导致氧化物溶解,产生了更多的点蚀坑.大量的实验论证表明锆基非晶合金的非晶态结构、组成成分与其表面形成钝化膜的致密性密切相关,因此研究其在海水中的耐腐蚀性能有助于理解非晶合金耐腐蚀的机理和本质,有望为海洋工程领域提供新的材料解决方案,并提高海洋工程的安全可靠性. ...

Electrochemical investigations on the bulk glass forming Zr55Cu30Al10Ni5 alloy

1

1997

... 锆基非晶合金具有良好的玻璃形成能力和力学性能,是研究非晶合金在盐溶液中耐腐蚀性能的典型非晶合金体系.Chieh等[14]对Zr52.5Cu17.9Ni14.6Al10Ti5非晶合金和304不锈钢在3.5% (质量分数) NaCl溶液中的电化学腐蚀行为进行了比较研究,结果表明锆基非晶合金具有较优异的抗腐蚀性能.Wang等[15]研究了ZrTiCuNiBe高熵非晶合金在3.5%NaCl溶液中的电化学性能,研究表明,Zr基高熵非晶合金自腐蚀电流密度仅为304不锈钢的1/10,其耐腐蚀性能优于304不锈钢.秦秀娟[16]通过浸泡失重法对比研究Zr41.5Ti14Cu13Ni10Be22.5非晶合金与典型材料不锈钢和纯铜耐腐蚀性能表明,在经过310 h浸泡后,非晶合金表面没有明显变化,而不锈钢和纯铜试样表面则明显变暗,在NaCl溶液中,不锈钢试样表面出现了点蚀现象.研究工作均表明了锆基非晶合金在NaCl溶液中有较优异的耐腐蚀性能,但是其耐腐蚀机理与本质尚不是非常明确.相较于锆基非晶合金在强酸强碱溶液体系中表现出极低的腐蚀电流密度和较宽的钝化区间,它们在Cl-环境中极易受到影响而发生点蚀现象[17,18],据报道锆基非晶合金在含Cl-环境中的耐腐蚀性能主要与钝化膜的稳定性和致密性密切相关[11,19].Wang等[19]研究了不同Cl-溶液中非晶合金Zr58.5Ti14.3Cu6.1Nb5.2Ni4.9Be11的腐蚀行为,结果表明,非晶合金在NaCl溶液中的耐腐蚀性强于在同浓度KCl溶液中,其原因为在NaCl溶液中非晶表面形成的钝化膜中金属氧化物含量较高,增强了钝化膜的稳定性.Wiest等[20]研究表明,Zr35Ti30Be35和Zr35Ti30Be29Co6非晶合金在0.6 mol/L NaCl溶液中能够形成均匀的钝化膜,其自腐蚀电流密度比传统工程材料低一个数量级.研究者发现在Cl-环境中锆基非晶合金通常会形成主要由Zr氧化物(ZrO2)组成的钝化膜,但当Zr基非晶合金中含有钝化元素如Ti、Ni和Nb等元素时有利于形成TiO2、NiO2和Nb2O5的钝化膜,从而抑制点蚀的发生.Shi等[21]研究表明,加入2%~4% (原子分数) Ti导致了Zr、Al,特别是Ti的氧化物的富集,进而提高了钝化膜抗击Cl-侵蚀的能力.甘有祎等[22]研究了Ni对Zr-Cu-Al系非晶合金在3.5%NaCl溶液中耐腐蚀性能的影响,结果显示,含Ni的非晶合金形成了致密的钝化膜,从而抑制了合金元素的选择性溶解,提高了耐腐蚀能力.Cao等[23]系统的研究了Nb取代Cu对锆基非晶合金在NaCl溶液中电化学腐蚀的影响,结果表明,Nb的加入进一步促进了Zr的氧化,改善了非晶表面钝化膜的质量,有效阻碍了Cl-的入侵.然而Yang等[24]研究了Cu含量对非晶合金电化学腐蚀的影响,研究表明随着Cu含量的增加,钝化膜中TiO2的含量逐渐减少,耐腐蚀性变差,这是因为Cu的电极电势比较高,Cu含量的增加导致合金表面与腐蚀液界面的电位升高,从而增强了合金表面与溶液中Cl-之间的相互作用力,Cl-取代了O,导致氧化物溶解,产生了更多的点蚀坑.大量的实验论证表明锆基非晶合金的非晶态结构、组成成分与其表面形成钝化膜的致密性密切相关,因此研究其在海水中的耐腐蚀性能有助于理解非晶合金耐腐蚀的机理和本质,有望为海洋工程领域提供新的材料解决方案,并提高海洋工程的安全可靠性. ...

Polarisation behaviour of the Zr57Ti8Nb2.5Cu13.9Ni11.1Al7.5 alloy in different microstructural states in acid solutions

1

2004

... 锆基非晶合金具有良好的玻璃形成能力和力学性能,是研究非晶合金在盐溶液中耐腐蚀性能的典型非晶合金体系.Chieh等[14]对Zr52.5Cu17.9Ni14.6Al10Ti5非晶合金和304不锈钢在3.5% (质量分数) NaCl溶液中的电化学腐蚀行为进行了比较研究,结果表明锆基非晶合金具有较优异的抗腐蚀性能.Wang等[15]研究了ZrTiCuNiBe高熵非晶合金在3.5%NaCl溶液中的电化学性能,研究表明,Zr基高熵非晶合金自腐蚀电流密度仅为304不锈钢的1/10,其耐腐蚀性能优于304不锈钢.秦秀娟[16]通过浸泡失重法对比研究Zr41.5Ti14Cu13Ni10Be22.5非晶合金与典型材料不锈钢和纯铜耐腐蚀性能表明,在经过310 h浸泡后,非晶合金表面没有明显变化,而不锈钢和纯铜试样表面则明显变暗,在NaCl溶液中,不锈钢试样表面出现了点蚀现象.研究工作均表明了锆基非晶合金在NaCl溶液中有较优异的耐腐蚀性能,但是其耐腐蚀机理与本质尚不是非常明确.相较于锆基非晶合金在强酸强碱溶液体系中表现出极低的腐蚀电流密度和较宽的钝化区间,它们在Cl-环境中极易受到影响而发生点蚀现象[17,18],据报道锆基非晶合金在含Cl-环境中的耐腐蚀性能主要与钝化膜的稳定性和致密性密切相关[11,19].Wang等[19]研究了不同Cl-溶液中非晶合金Zr58.5Ti14.3Cu6.1Nb5.2Ni4.9Be11的腐蚀行为,结果表明,非晶合金在NaCl溶液中的耐腐蚀性强于在同浓度KCl溶液中,其原因为在NaCl溶液中非晶表面形成的钝化膜中金属氧化物含量较高,增强了钝化膜的稳定性.Wiest等[20]研究表明,Zr35Ti30Be35和Zr35Ti30Be29Co6非晶合金在0.6 mol/L NaCl溶液中能够形成均匀的钝化膜,其自腐蚀电流密度比传统工程材料低一个数量级.研究者发现在Cl-环境中锆基非晶合金通常会形成主要由Zr氧化物(ZrO2)组成的钝化膜,但当Zr基非晶合金中含有钝化元素如Ti、Ni和Nb等元素时有利于形成TiO2、NiO2和Nb2O5的钝化膜,从而抑制点蚀的发生.Shi等[21]研究表明,加入2%~4% (原子分数) Ti导致了Zr、Al,特别是Ti的氧化物的富集,进而提高了钝化膜抗击Cl-侵蚀的能力.甘有祎等[22]研究了Ni对Zr-Cu-Al系非晶合金在3.5%NaCl溶液中耐腐蚀性能的影响,结果显示,含Ni的非晶合金形成了致密的钝化膜,从而抑制了合金元素的选择性溶解,提高了耐腐蚀能力.Cao等[23]系统的研究了Nb取代Cu对锆基非晶合金在NaCl溶液中电化学腐蚀的影响,结果表明,Nb的加入进一步促进了Zr的氧化,改善了非晶表面钝化膜的质量,有效阻碍了Cl-的入侵.然而Yang等[24]研究了Cu含量对非晶合金电化学腐蚀的影响,研究表明随着Cu含量的增加,钝化膜中TiO2的含量逐渐减少,耐腐蚀性变差,这是因为Cu的电极电势比较高,Cu含量的增加导致合金表面与腐蚀液界面的电位升高,从而增强了合金表面与溶液中Cl-之间的相互作用力,Cl-取代了O,导致氧化物溶解,产生了更多的点蚀坑.大量的实验论证表明锆基非晶合金的非晶态结构、组成成分与其表面形成钝化膜的致密性密切相关,因此研究其在海水中的耐腐蚀性能有助于理解非晶合金耐腐蚀的机理和本质,有望为海洋工程领域提供新的材料解决方案,并提高海洋工程的安全可靠性. ...

Electrochemical and chemical corrosion behaviors of the in-situ Zr-based metallic glass matrix composites in chloride-containing solutions

2

2019

... 锆基非晶合金具有良好的玻璃形成能力和力学性能,是研究非晶合金在盐溶液中耐腐蚀性能的典型非晶合金体系.Chieh等[14]对Zr52.5Cu17.9Ni14.6Al10Ti5非晶合金和304不锈钢在3.5% (质量分数) NaCl溶液中的电化学腐蚀行为进行了比较研究,结果表明锆基非晶合金具有较优异的抗腐蚀性能.Wang等[15]研究了ZrTiCuNiBe高熵非晶合金在3.5%NaCl溶液中的电化学性能,研究表明,Zr基高熵非晶合金自腐蚀电流密度仅为304不锈钢的1/10,其耐腐蚀性能优于304不锈钢.秦秀娟[16]通过浸泡失重法对比研究Zr41.5Ti14Cu13Ni10Be22.5非晶合金与典型材料不锈钢和纯铜耐腐蚀性能表明,在经过310 h浸泡后,非晶合金表面没有明显变化,而不锈钢和纯铜试样表面则明显变暗,在NaCl溶液中,不锈钢试样表面出现了点蚀现象.研究工作均表明了锆基非晶合金在NaCl溶液中有较优异的耐腐蚀性能,但是其耐腐蚀机理与本质尚不是非常明确.相较于锆基非晶合金在强酸强碱溶液体系中表现出极低的腐蚀电流密度和较宽的钝化区间,它们在Cl-环境中极易受到影响而发生点蚀现象[17,18],据报道锆基非晶合金在含Cl-环境中的耐腐蚀性能主要与钝化膜的稳定性和致密性密切相关[11,19].Wang等[19]研究了不同Cl-溶液中非晶合金Zr58.5Ti14.3Cu6.1Nb5.2Ni4.9Be11的腐蚀行为,结果表明,非晶合金在NaCl溶液中的耐腐蚀性强于在同浓度KCl溶液中,其原因为在NaCl溶液中非晶表面形成的钝化膜中金属氧化物含量较高,增强了钝化膜的稳定性.Wiest等[20]研究表明,Zr35Ti30Be35和Zr35Ti30Be29Co6非晶合金在0.6 mol/L NaCl溶液中能够形成均匀的钝化膜,其自腐蚀电流密度比传统工程材料低一个数量级.研究者发现在Cl-环境中锆基非晶合金通常会形成主要由Zr氧化物(ZrO2)组成的钝化膜,但当Zr基非晶合金中含有钝化元素如Ti、Ni和Nb等元素时有利于形成TiO2、NiO2和Nb2O5的钝化膜,从而抑制点蚀的发生.Shi等[21]研究表明,加入2%~4% (原子分数) Ti导致了Zr、Al,特别是Ti的氧化物的富集,进而提高了钝化膜抗击Cl-侵蚀的能力.甘有祎等[22]研究了Ni对Zr-Cu-Al系非晶合金在3.5%NaCl溶液中耐腐蚀性能的影响,结果显示,含Ni的非晶合金形成了致密的钝化膜,从而抑制了合金元素的选择性溶解,提高了耐腐蚀能力.Cao等[23]系统的研究了Nb取代Cu对锆基非晶合金在NaCl溶液中电化学腐蚀的影响,结果表明,Nb的加入进一步促进了Zr的氧化,改善了非晶表面钝化膜的质量,有效阻碍了Cl-的入侵.然而Yang等[24]研究了Cu含量对非晶合金电化学腐蚀的影响,研究表明随着Cu含量的增加,钝化膜中TiO2的含量逐渐减少,耐腐蚀性变差,这是因为Cu的电极电势比较高,Cu含量的增加导致合金表面与腐蚀液界面的电位升高,从而增强了合金表面与溶液中Cl-之间的相互作用力,Cl-取代了O,导致氧化物溶解,产生了更多的点蚀坑.大量的实验论证表明锆基非晶合金的非晶态结构、组成成分与其表面形成钝化膜的致密性密切相关,因此研究其在海水中的耐腐蚀性能有助于理解非晶合金耐腐蚀的机理和本质,有望为海洋工程领域提供新的材料解决方案,并提高海洋工程的安全可靠性. ...

... [19]研究了不同Cl-溶液中非晶合金Zr58.5Ti14.3Cu6.1Nb5.2Ni4.9Be11的腐蚀行为,结果表明,非晶合金在NaCl溶液中的耐腐蚀性强于在同浓度KCl溶液中,其原因为在NaCl溶液中非晶表面形成的钝化膜中金属氧化物含量较高,增强了钝化膜的稳定性.Wiest等[20]研究表明,Zr35Ti30Be35和Zr35Ti30Be29Co6非晶合金在0.6 mol/L NaCl溶液中能够形成均匀的钝化膜,其自腐蚀电流密度比传统工程材料低一个数量级.研究者发现在Cl-环境中锆基非晶合金通常会形成主要由Zr氧化物(ZrO2)组成的钝化膜,但当Zr基非晶合金中含有钝化元素如Ti、Ni和Nb等元素时有利于形成TiO2、NiO2和Nb2O5的钝化膜,从而抑制点蚀的发生.Shi等[21]研究表明,加入2%~4% (原子分数) Ti导致了Zr、Al,特别是Ti的氧化物的富集,进而提高了钝化膜抗击Cl-侵蚀的能力.甘有祎等[22]研究了Ni对Zr-Cu-Al系非晶合金在3.5%NaCl溶液中耐腐蚀性能的影响,结果显示,含Ni的非晶合金形成了致密的钝化膜,从而抑制了合金元素的选择性溶解,提高了耐腐蚀能力.Cao等[23]系统的研究了Nb取代Cu对锆基非晶合金在NaCl溶液中电化学腐蚀的影响,结果表明,Nb的加入进一步促进了Zr的氧化,改善了非晶表面钝化膜的质量,有效阻碍了Cl-的入侵.然而Yang等[24]研究了Cu含量对非晶合金电化学腐蚀的影响,研究表明随着Cu含量的增加,钝化膜中TiO2的含量逐渐减少,耐腐蚀性变差,这是因为Cu的电极电势比较高,Cu含量的增加导致合金表面与腐蚀液界面的电位升高,从而增强了合金表面与溶液中Cl-之间的相互作用力,Cl-取代了O,导致氧化物溶解,产生了更多的点蚀坑.大量的实验论证表明锆基非晶合金的非晶态结构、组成成分与其表面形成钝化膜的致密性密切相关,因此研究其在海水中的耐腐蚀性能有助于理解非晶合金耐腐蚀的机理和本质,有望为海洋工程领域提供新的材料解决方案,并提高海洋工程的安全可靠性. ...

Corrosion and corrosion fatigue of Vitreloy glasses containing low fractions of late transition metals

1

2010

... 锆基非晶合金具有良好的玻璃形成能力和力学性能,是研究非晶合金在盐溶液中耐腐蚀性能的典型非晶合金体系.Chieh等[14]对Zr52.5Cu17.9Ni14.6Al10Ti5非晶合金和304不锈钢在3.5% (质量分数) NaCl溶液中的电化学腐蚀行为进行了比较研究,结果表明锆基非晶合金具有较优异的抗腐蚀性能.Wang等[15]研究了ZrTiCuNiBe高熵非晶合金在3.5%NaCl溶液中的电化学性能,研究表明,Zr基高熵非晶合金自腐蚀电流密度仅为304不锈钢的1/10,其耐腐蚀性能优于304不锈钢.秦秀娟[16]通过浸泡失重法对比研究Zr41.5Ti14Cu13Ni10Be22.5非晶合金与典型材料不锈钢和纯铜耐腐蚀性能表明,在经过310 h浸泡后,非晶合金表面没有明显变化,而不锈钢和纯铜试样表面则明显变暗,在NaCl溶液中,不锈钢试样表面出现了点蚀现象.研究工作均表明了锆基非晶合金在NaCl溶液中有较优异的耐腐蚀性能,但是其耐腐蚀机理与本质尚不是非常明确.相较于锆基非晶合金在强酸强碱溶液体系中表现出极低的腐蚀电流密度和较宽的钝化区间,它们在Cl-环境中极易受到影响而发生点蚀现象[17,18],据报道锆基非晶合金在含Cl-环境中的耐腐蚀性能主要与钝化膜的稳定性和致密性密切相关[11,19].Wang等[19]研究了不同Cl-溶液中非晶合金Zr58.5Ti14.3Cu6.1Nb5.2Ni4.9Be11的腐蚀行为,结果表明,非晶合金在NaCl溶液中的耐腐蚀性强于在同浓度KCl溶液中,其原因为在NaCl溶液中非晶表面形成的钝化膜中金属氧化物含量较高,增强了钝化膜的稳定性.Wiest等[20]研究表明,Zr35Ti30Be35和Zr35Ti30Be29Co6非晶合金在0.6 mol/L NaCl溶液中能够形成均匀的钝化膜,其自腐蚀电流密度比传统工程材料低一个数量级.研究者发现在Cl-环境中锆基非晶合金通常会形成主要由Zr氧化物(ZrO2)组成的钝化膜,但当Zr基非晶合金中含有钝化元素如Ti、Ni和Nb等元素时有利于形成TiO2、NiO2和Nb2O5的钝化膜,从而抑制点蚀的发生.Shi等[21]研究表明,加入2%~4% (原子分数) Ti导致了Zr、Al,特别是Ti的氧化物的富集,进而提高了钝化膜抗击Cl-侵蚀的能力.甘有祎等[22]研究了Ni对Zr-Cu-Al系非晶合金在3.5%NaCl溶液中耐腐蚀性能的影响,结果显示,含Ni的非晶合金形成了致密的钝化膜,从而抑制了合金元素的选择性溶解,提高了耐腐蚀能力.Cao等[23]系统的研究了Nb取代Cu对锆基非晶合金在NaCl溶液中电化学腐蚀的影响,结果表明,Nb的加入进一步促进了Zr的氧化,改善了非晶表面钝化膜的质量,有效阻碍了Cl-的入侵.然而Yang等[24]研究了Cu含量对非晶合金电化学腐蚀的影响,研究表明随着Cu含量的增加,钝化膜中TiO2的含量逐渐减少,耐腐蚀性变差,这是因为Cu的电极电势比较高,Cu含量的增加导致合金表面与腐蚀液界面的电位升高,从而增强了合金表面与溶液中Cl-之间的相互作用力,Cl-取代了O,导致氧化物溶解,产生了更多的点蚀坑.大量的实验论证表明锆基非晶合金的非晶态结构、组成成分与其表面形成钝化膜的致密性密切相关,因此研究其在海水中的耐腐蚀性能有助于理解非晶合金耐腐蚀的机理和本质,有望为海洋工程领域提供新的材料解决方案,并提高海洋工程的安全可靠性. ...

Effect of Ti addition on mechanical properties and corrosion resistance of Ni-free Zr-based bulk metallic glasses for potential biomedical applications

1

2020

... 锆基非晶合金具有良好的玻璃形成能力和力学性能,是研究非晶合金在盐溶液中耐腐蚀性能的典型非晶合金体系.Chieh等[14]对Zr52.5Cu17.9Ni14.6Al10Ti5非晶合金和304不锈钢在3.5% (质量分数) NaCl溶液中的电化学腐蚀行为进行了比较研究,结果表明锆基非晶合金具有较优异的抗腐蚀性能.Wang等[15]研究了ZrTiCuNiBe高熵非晶合金在3.5%NaCl溶液中的电化学性能,研究表明,Zr基高熵非晶合金自腐蚀电流密度仅为304不锈钢的1/10,其耐腐蚀性能优于304不锈钢.秦秀娟[16]通过浸泡失重法对比研究Zr41.5Ti14Cu13Ni10Be22.5非晶合金与典型材料不锈钢和纯铜耐腐蚀性能表明,在经过310 h浸泡后,非晶合金表面没有明显变化,而不锈钢和纯铜试样表面则明显变暗,在NaCl溶液中,不锈钢试样表面出现了点蚀现象.研究工作均表明了锆基非晶合金在NaCl溶液中有较优异的耐腐蚀性能,但是其耐腐蚀机理与本质尚不是非常明确.相较于锆基非晶合金在强酸强碱溶液体系中表现出极低的腐蚀电流密度和较宽的钝化区间,它们在Cl-环境中极易受到影响而发生点蚀现象[17,18],据报道锆基非晶合金在含Cl-环境中的耐腐蚀性能主要与钝化膜的稳定性和致密性密切相关[11,19].Wang等[19]研究了不同Cl-溶液中非晶合金Zr58.5Ti14.3Cu6.1Nb5.2Ni4.9Be11的腐蚀行为,结果表明,非晶合金在NaCl溶液中的耐腐蚀性强于在同浓度KCl溶液中,其原因为在NaCl溶液中非晶表面形成的钝化膜中金属氧化物含量较高,增强了钝化膜的稳定性.Wiest等[20]研究表明,Zr35Ti30Be35和Zr35Ti30Be29Co6非晶合金在0.6 mol/L NaCl溶液中能够形成均匀的钝化膜,其自腐蚀电流密度比传统工程材料低一个数量级.研究者发现在Cl-环境中锆基非晶合金通常会形成主要由Zr氧化物(ZrO2)组成的钝化膜,但当Zr基非晶合金中含有钝化元素如Ti、Ni和Nb等元素时有利于形成TiO2、NiO2和Nb2O5的钝化膜,从而抑制点蚀的发生.Shi等[21]研究表明,加入2%~4% (原子分数) Ti导致了Zr、Al,特别是Ti的氧化物的富集,进而提高了钝化膜抗击Cl-侵蚀的能力.甘有祎等[22]研究了Ni对Zr-Cu-Al系非晶合金在3.5%NaCl溶液中耐腐蚀性能的影响,结果显示,含Ni的非晶合金形成了致密的钝化膜,从而抑制了合金元素的选择性溶解,提高了耐腐蚀能力.Cao等[23]系统的研究了Nb取代Cu对锆基非晶合金在NaCl溶液中电化学腐蚀的影响,结果表明,Nb的加入进一步促进了Zr的氧化,改善了非晶表面钝化膜的质量,有效阻碍了Cl-的入侵.然而Yang等[24]研究了Cu含量对非晶合金电化学腐蚀的影响,研究表明随着Cu含量的增加,钝化膜中TiO2的含量逐渐减少,耐腐蚀性变差,这是因为Cu的电极电势比较高,Cu含量的增加导致合金表面与腐蚀液界面的电位升高,从而增强了合金表面与溶液中Cl-之间的相互作用力,Cl-取代了O,导致氧化物溶解,产生了更多的点蚀坑.大量的实验论证表明锆基非晶合金的非晶态结构、组成成分与其表面形成钝化膜的致密性密切相关,因此研究其在海水中的耐腐蚀性能有助于理解非晶合金耐腐蚀的机理和本质,有望为海洋工程领域提供新的材料解决方案,并提高海洋工程的安全可靠性. ...

Effect of Ni on corrosion behavior of Zr-Cu-Al amorphous alloys in NaCl solution

4

2022

... 锆基非晶合金具有良好的玻璃形成能力和力学性能,是研究非晶合金在盐溶液中耐腐蚀性能的典型非晶合金体系.Chieh等[14]对Zr52.5Cu17.9Ni14.6Al10Ti5非晶合金和304不锈钢在3.5% (质量分数) NaCl溶液中的电化学腐蚀行为进行了比较研究,结果表明锆基非晶合金具有较优异的抗腐蚀性能.Wang等[15]研究了ZrTiCuNiBe高熵非晶合金在3.5%NaCl溶液中的电化学性能,研究表明,Zr基高熵非晶合金自腐蚀电流密度仅为304不锈钢的1/10,其耐腐蚀性能优于304不锈钢.秦秀娟[16]通过浸泡失重法对比研究Zr41.5Ti14Cu13Ni10Be22.5非晶合金与典型材料不锈钢和纯铜耐腐蚀性能表明,在经过310 h浸泡后,非晶合金表面没有明显变化,而不锈钢和纯铜试样表面则明显变暗,在NaCl溶液中,不锈钢试样表面出现了点蚀现象.研究工作均表明了锆基非晶合金在NaCl溶液中有较优异的耐腐蚀性能,但是其耐腐蚀机理与本质尚不是非常明确.相较于锆基非晶合金在强酸强碱溶液体系中表现出极低的腐蚀电流密度和较宽的钝化区间,它们在Cl-环境中极易受到影响而发生点蚀现象[17,18],据报道锆基非晶合金在含Cl-环境中的耐腐蚀性能主要与钝化膜的稳定性和致密性密切相关[11,19].Wang等[19]研究了不同Cl-溶液中非晶合金Zr58.5Ti14.3Cu6.1Nb5.2Ni4.9Be11的腐蚀行为,结果表明,非晶合金在NaCl溶液中的耐腐蚀性强于在同浓度KCl溶液中,其原因为在NaCl溶液中非晶表面形成的钝化膜中金属氧化物含量较高,增强了钝化膜的稳定性.Wiest等[20]研究表明,Zr35Ti30Be35和Zr35Ti30Be29Co6非晶合金在0.6 mol/L NaCl溶液中能够形成均匀的钝化膜,其自腐蚀电流密度比传统工程材料低一个数量级.研究者发现在Cl-环境中锆基非晶合金通常会形成主要由Zr氧化物(ZrO2)组成的钝化膜,但当Zr基非晶合金中含有钝化元素如Ti、Ni和Nb等元素时有利于形成TiO2、NiO2和Nb2O5的钝化膜,从而抑制点蚀的发生.Shi等[21]研究表明,加入2%~4% (原子分数) Ti导致了Zr、Al,特别是Ti的氧化物的富集,进而提高了钝化膜抗击Cl-侵蚀的能力.甘有祎等[22]研究了Ni对Zr-Cu-Al系非晶合金在3.5%NaCl溶液中耐腐蚀性能的影响,结果显示,含Ni的非晶合金形成了致密的钝化膜,从而抑制了合金元素的选择性溶解,提高了耐腐蚀能力.Cao等[23]系统的研究了Nb取代Cu对锆基非晶合金在NaCl溶液中电化学腐蚀的影响,结果表明,Nb的加入进一步促进了Zr的氧化,改善了非晶表面钝化膜的质量,有效阻碍了Cl-的入侵.然而Yang等[24]研究了Cu含量对非晶合金电化学腐蚀的影响,研究表明随着Cu含量的增加,钝化膜中TiO2的含量逐渐减少,耐腐蚀性变差,这是因为Cu的电极电势比较高,Cu含量的增加导致合金表面与腐蚀液界面的电位升高,从而增强了合金表面与溶液中Cl-之间的相互作用力,Cl-取代了O,导致氧化物溶解,产生了更多的点蚀坑.大量的实验论证表明锆基非晶合金的非晶态结构、组成成分与其表面形成钝化膜的致密性密切相关,因此研究其在海水中的耐腐蚀性能有助于理解非晶合金耐腐蚀的机理和本质,有望为海洋工程领域提供新的材料解决方案,并提高海洋工程的安全可靠性. ...

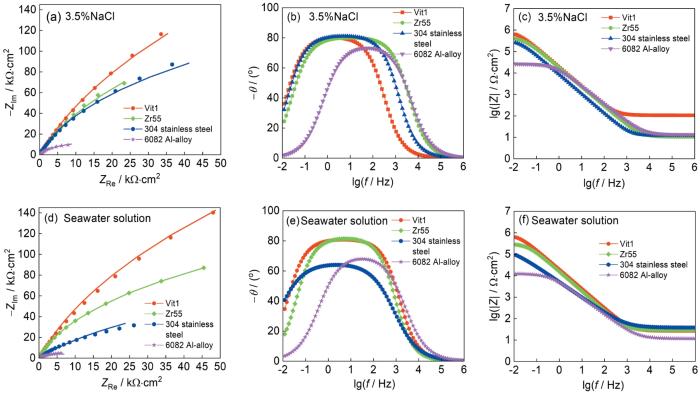

... 图4是Vit1、Zr55合金、304不锈钢和6082铝合金在3.5%NaCl (图4a~c)和模拟海水(图4d~f)溶液中电化学阻抗谱.从图4a,d的Nyquist图可以看出4种合金的阻抗谱都由单一的容抗弧组成,只有一个时间常数.容抗弧的半径反应了极化电阻的大小[31,32],其半径越大,Cl-穿过钝化膜的阻力越大,材料越耐腐蚀[22,33].图4a,d结果表明非晶合金Vit1、Zr55、304不锈钢和6082铝合金Nyquist图的容抗弧大小为:R(Vit1) > R(Zr55) > R(304) > R(6082),说明非晶合金耐腐蚀性能优于传统合金,Vit1耐腐蚀性能优于Zr55,与动电位极化曲线分析的结果一致.图4b,e是相图,由图可知,在设定频率范围内都有一个相角峰.相比3.5%NaCl溶液,非晶合金Vit1和Zr55在模拟海水溶液中的相位角变化并不明显,约为80°,而304不锈钢的相角峰约从80°下降到60°左右,6082铝合金的相角峰略有下降.图4c,f为模图,在其低频部分表征着材料的耐腐蚀性能[34],低频区域中,非晶合金Vit1在两种腐蚀液中均具有最高的阻抗值.从低频区可以得出4种合金材料的耐腐蚀性能大小为Vit1>Zr55>304不锈钢>6082铝合金.此结论与动电位极化曲线和Nyquist图分析结果一致.研究表明当电化学阻抗谱图中的Nyquist图为单一的容抗弧时Rct = Rp,而极化电阻Rp值的大小决定了金属钝化膜的耐腐蚀性[35],从表3可以得出非晶合金Rct值均大于传统金属,说明非晶合金的钝化膜形成的更加稳定、保护作用更强. ...

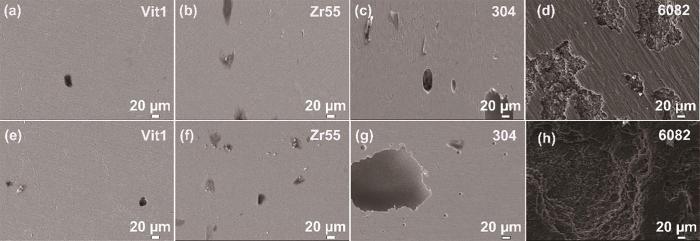

... 在模拟海水溶液中腐蚀后非晶合金试样表面的点蚀坑数量明显增多(图5e,f)这是因为在硫酸盐和Cl-共同作用下,加剧了对非晶合金表面的腐蚀.非晶合金优异的抗腐蚀性能不仅仅是因为其无序的非晶态结构,还与其组成元素有关,非晶合金Vit1和Zr55均含有钝化元素Ni,其形成的钝化膜有效的阻碍了Cl-的破坏[22].相比于非晶合金,304不锈钢和6082铝合金在模拟海水腐蚀液中耐腐蚀性能更差(图5g,h).304不锈钢在腐蚀液中的点蚀坑尺寸较大,其直径约为146.7 μm,虽然其同样含有耐腐蚀性元素Cr和Ni,但是其试样表面形成的钝化膜远不如非晶合金形成的钝化膜稳定.研究表明当304不锈钢表面的Cl-浓度超过点蚀诱发的临界浓度时,会造成合金表面含Fe和Ni氧化物的钝化膜破裂,因此Cl-不仅会破坏304不锈钢表面的钝化膜,使不锈钢产生点蚀现象,而且也会直接参加不锈钢的阳极溶解过程,当304不锈钢表面的钝化膜被击穿后,点蚀坑形成并进一步扩展[37,38].6082铝合金表面的腐蚀更为剧烈,在模拟海水溶液中其点蚀坑已形成一个巨大的凹槽,其直径约为165 μm.这是因为在6082铝合金表面形成了以Al(OH)3为主的钝化膜,当钝化膜受到破坏后金属氢氧化合物将分解溶于溶液中,造成Al等元素的流失,侵蚀性离子(如Cl-)穿过破裂的钝化膜,加速了对铝合金基体的侵蚀[39].从宏观角度来看,无论是在3.5%NaCl溶液还是在模拟海水溶液中,4种合金抗腐蚀能力均为Vit1>Zr55>304不锈钢>6082铝合金.这与极化曲线和电化学阻抗所得结论一致. ...

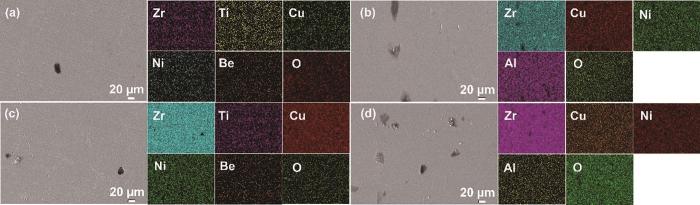

... 进一步探索锆基非晶合金优异的耐腐蚀性能,图6示出了Vit1和Zr55合金在3.5%NaCl溶液和模拟海水中腐蚀后的形貌和能谱.由图可见,腐蚀坑处Zr和Al含量相较于没有腐蚀坑处表面有着明显的减少.这说明在腐蚀坑处Zr和Al发生了不同程度的溶解,其原因是Zr、Ti、Cu、Ni、Be和Al的标准电极电位分别为-1.53、-1.63、+0.337、-0.25、-1.62和-1.85 V,很明显Cu和其它元素之间有着较大的电势差,当Cl-破坏了非晶合金表面的钝化膜,发生点蚀时,点蚀坑内元素之间就会形成微电池,电极电势高的元素做阴极,电极电势低的元素做阳极,阳极发生元素溶解,阴极发生元素富集,在非晶合金Vit1和Zr55中Cu做了阴极,Zr、Al等元素发生选择性溶解[22,40].随着反应的进行,金属不断溶解,点蚀坑内发生自催化反应[41,42].部分溶解的金属离子发生水解反应,使得点蚀坑内溶液的pH值降低,产生局部酸化,从而加快了金属的溶解.金属离子水解反应如下: ...

Ni对Zr-Cu-Al系非晶合金在NaCl溶液中耐腐蚀性能的影响

4

2022

... 锆基非晶合金具有良好的玻璃形成能力和力学性能,是研究非晶合金在盐溶液中耐腐蚀性能的典型非晶合金体系.Chieh等[14]对Zr52.5Cu17.9Ni14.6Al10Ti5非晶合金和304不锈钢在3.5% (质量分数) NaCl溶液中的电化学腐蚀行为进行了比较研究,结果表明锆基非晶合金具有较优异的抗腐蚀性能.Wang等[15]研究了ZrTiCuNiBe高熵非晶合金在3.5%NaCl溶液中的电化学性能,研究表明,Zr基高熵非晶合金自腐蚀电流密度仅为304不锈钢的1/10,其耐腐蚀性能优于304不锈钢.秦秀娟[16]通过浸泡失重法对比研究Zr41.5Ti14Cu13Ni10Be22.5非晶合金与典型材料不锈钢和纯铜耐腐蚀性能表明,在经过310 h浸泡后,非晶合金表面没有明显变化,而不锈钢和纯铜试样表面则明显变暗,在NaCl溶液中,不锈钢试样表面出现了点蚀现象.研究工作均表明了锆基非晶合金在NaCl溶液中有较优异的耐腐蚀性能,但是其耐腐蚀机理与本质尚不是非常明确.相较于锆基非晶合金在强酸强碱溶液体系中表现出极低的腐蚀电流密度和较宽的钝化区间,它们在Cl-环境中极易受到影响而发生点蚀现象[17,18],据报道锆基非晶合金在含Cl-环境中的耐腐蚀性能主要与钝化膜的稳定性和致密性密切相关[11,19].Wang等[19]研究了不同Cl-溶液中非晶合金Zr58.5Ti14.3Cu6.1Nb5.2Ni4.9Be11的腐蚀行为,结果表明,非晶合金在NaCl溶液中的耐腐蚀性强于在同浓度KCl溶液中,其原因为在NaCl溶液中非晶表面形成的钝化膜中金属氧化物含量较高,增强了钝化膜的稳定性.Wiest等[20]研究表明,Zr35Ti30Be35和Zr35Ti30Be29Co6非晶合金在0.6 mol/L NaCl溶液中能够形成均匀的钝化膜,其自腐蚀电流密度比传统工程材料低一个数量级.研究者发现在Cl-环境中锆基非晶合金通常会形成主要由Zr氧化物(ZrO2)组成的钝化膜,但当Zr基非晶合金中含有钝化元素如Ti、Ni和Nb等元素时有利于形成TiO2、NiO2和Nb2O5的钝化膜,从而抑制点蚀的发生.Shi等[21]研究表明,加入2%~4% (原子分数) Ti导致了Zr、Al,特别是Ti的氧化物的富集,进而提高了钝化膜抗击Cl-侵蚀的能力.甘有祎等[22]研究了Ni对Zr-Cu-Al系非晶合金在3.5%NaCl溶液中耐腐蚀性能的影响,结果显示,含Ni的非晶合金形成了致密的钝化膜,从而抑制了合金元素的选择性溶解,提高了耐腐蚀能力.Cao等[23]系统的研究了Nb取代Cu对锆基非晶合金在NaCl溶液中电化学腐蚀的影响,结果表明,Nb的加入进一步促进了Zr的氧化,改善了非晶表面钝化膜的质量,有效阻碍了Cl-的入侵.然而Yang等[24]研究了Cu含量对非晶合金电化学腐蚀的影响,研究表明随着Cu含量的增加,钝化膜中TiO2的含量逐渐减少,耐腐蚀性变差,这是因为Cu的电极电势比较高,Cu含量的增加导致合金表面与腐蚀液界面的电位升高,从而增强了合金表面与溶液中Cl-之间的相互作用力,Cl-取代了O,导致氧化物溶解,产生了更多的点蚀坑.大量的实验论证表明锆基非晶合金的非晶态结构、组成成分与其表面形成钝化膜的致密性密切相关,因此研究其在海水中的耐腐蚀性能有助于理解非晶合金耐腐蚀的机理和本质,有望为海洋工程领域提供新的材料解决方案,并提高海洋工程的安全可靠性. ...

... 图4是Vit1、Zr55合金、304不锈钢和6082铝合金在3.5%NaCl (图4a~c)和模拟海水(图4d~f)溶液中电化学阻抗谱.从图4a,d的Nyquist图可以看出4种合金的阻抗谱都由单一的容抗弧组成,只有一个时间常数.容抗弧的半径反应了极化电阻的大小[31,32],其半径越大,Cl-穿过钝化膜的阻力越大,材料越耐腐蚀[22,33].图4a,d结果表明非晶合金Vit1、Zr55、304不锈钢和6082铝合金Nyquist图的容抗弧大小为:R(Vit1) > R(Zr55) > R(304) > R(6082),说明非晶合金耐腐蚀性能优于传统合金,Vit1耐腐蚀性能优于Zr55,与动电位极化曲线分析的结果一致.图4b,e是相图,由图可知,在设定频率范围内都有一个相角峰.相比3.5%NaCl溶液,非晶合金Vit1和Zr55在模拟海水溶液中的相位角变化并不明显,约为80°,而304不锈钢的相角峰约从80°下降到60°左右,6082铝合金的相角峰略有下降.图4c,f为模图,在其低频部分表征着材料的耐腐蚀性能[34],低频区域中,非晶合金Vit1在两种腐蚀液中均具有最高的阻抗值.从低频区可以得出4种合金材料的耐腐蚀性能大小为Vit1>Zr55>304不锈钢>6082铝合金.此结论与动电位极化曲线和Nyquist图分析结果一致.研究表明当电化学阻抗谱图中的Nyquist图为单一的容抗弧时Rct = Rp,而极化电阻Rp值的大小决定了金属钝化膜的耐腐蚀性[35],从表3可以得出非晶合金Rct值均大于传统金属,说明非晶合金的钝化膜形成的更加稳定、保护作用更强. ...

... 在模拟海水溶液中腐蚀后非晶合金试样表面的点蚀坑数量明显增多(图5e,f)这是因为在硫酸盐和Cl-共同作用下,加剧了对非晶合金表面的腐蚀.非晶合金优异的抗腐蚀性能不仅仅是因为其无序的非晶态结构,还与其组成元素有关,非晶合金Vit1和Zr55均含有钝化元素Ni,其形成的钝化膜有效的阻碍了Cl-的破坏[22].相比于非晶合金,304不锈钢和6082铝合金在模拟海水腐蚀液中耐腐蚀性能更差(图5g,h).304不锈钢在腐蚀液中的点蚀坑尺寸较大,其直径约为146.7 μm,虽然其同样含有耐腐蚀性元素Cr和Ni,但是其试样表面形成的钝化膜远不如非晶合金形成的钝化膜稳定.研究表明当304不锈钢表面的Cl-浓度超过点蚀诱发的临界浓度时,会造成合金表面含Fe和Ni氧化物的钝化膜破裂,因此Cl-不仅会破坏304不锈钢表面的钝化膜,使不锈钢产生点蚀现象,而且也会直接参加不锈钢的阳极溶解过程,当304不锈钢表面的钝化膜被击穿后,点蚀坑形成并进一步扩展[37,38].6082铝合金表面的腐蚀更为剧烈,在模拟海水溶液中其点蚀坑已形成一个巨大的凹槽,其直径约为165 μm.这是因为在6082铝合金表面形成了以Al(OH)3为主的钝化膜,当钝化膜受到破坏后金属氢氧化合物将分解溶于溶液中,造成Al等元素的流失,侵蚀性离子(如Cl-)穿过破裂的钝化膜,加速了对铝合金基体的侵蚀[39].从宏观角度来看,无论是在3.5%NaCl溶液还是在模拟海水溶液中,4种合金抗腐蚀能力均为Vit1>Zr55>304不锈钢>6082铝合金.这与极化曲线和电化学阻抗所得结论一致. ...

... 进一步探索锆基非晶合金优异的耐腐蚀性能,图6示出了Vit1和Zr55合金在3.5%NaCl溶液和模拟海水中腐蚀后的形貌和能谱.由图可见,腐蚀坑处Zr和Al含量相较于没有腐蚀坑处表面有着明显的减少.这说明在腐蚀坑处Zr和Al发生了不同程度的溶解,其原因是Zr、Ti、Cu、Ni、Be和Al的标准电极电位分别为-1.53、-1.63、+0.337、-0.25、-1.62和-1.85 V,很明显Cu和其它元素之间有着较大的电势差,当Cl-破坏了非晶合金表面的钝化膜,发生点蚀时,点蚀坑内元素之间就会形成微电池,电极电势高的元素做阴极,电极电势低的元素做阳极,阳极发生元素溶解,阴极发生元素富集,在非晶合金Vit1和Zr55中Cu做了阴极,Zr、Al等元素发生选择性溶解[22,40].随着反应的进行,金属不断溶解,点蚀坑内发生自催化反应[41,42].部分溶解的金属离子发生水解反应,使得点蚀坑内溶液的pH值降低,产生局部酸化,从而加快了金属的溶解.金属离子水解反应如下: ...

Effect of Nb substitution for Cu on glass formation and corrosion behavior of Zr-Cu-Ag-Al-Be bulk metallic glass

1

2016

... 锆基非晶合金具有良好的玻璃形成能力和力学性能,是研究非晶合金在盐溶液中耐腐蚀性能的典型非晶合金体系.Chieh等[14]对Zr52.5Cu17.9Ni14.6Al10Ti5非晶合金和304不锈钢在3.5% (质量分数) NaCl溶液中的电化学腐蚀行为进行了比较研究,结果表明锆基非晶合金具有较优异的抗腐蚀性能.Wang等[15]研究了ZrTiCuNiBe高熵非晶合金在3.5%NaCl溶液中的电化学性能,研究表明,Zr基高熵非晶合金自腐蚀电流密度仅为304不锈钢的1/10,其耐腐蚀性能优于304不锈钢.秦秀娟[16]通过浸泡失重法对比研究Zr41.5Ti14Cu13Ni10Be22.5非晶合金与典型材料不锈钢和纯铜耐腐蚀性能表明,在经过310 h浸泡后,非晶合金表面没有明显变化,而不锈钢和纯铜试样表面则明显变暗,在NaCl溶液中,不锈钢试样表面出现了点蚀现象.研究工作均表明了锆基非晶合金在NaCl溶液中有较优异的耐腐蚀性能,但是其耐腐蚀机理与本质尚不是非常明确.相较于锆基非晶合金在强酸强碱溶液体系中表现出极低的腐蚀电流密度和较宽的钝化区间,它们在Cl-环境中极易受到影响而发生点蚀现象[17,18],据报道锆基非晶合金在含Cl-环境中的耐腐蚀性能主要与钝化膜的稳定性和致密性密切相关[11,19].Wang等[19]研究了不同Cl-溶液中非晶合金Zr58.5Ti14.3Cu6.1Nb5.2Ni4.9Be11的腐蚀行为,结果表明,非晶合金在NaCl溶液中的耐腐蚀性强于在同浓度KCl溶液中,其原因为在NaCl溶液中非晶表面形成的钝化膜中金属氧化物含量较高,增强了钝化膜的稳定性.Wiest等[20]研究表明,Zr35Ti30Be35和Zr35Ti30Be29Co6非晶合金在0.6 mol/L NaCl溶液中能够形成均匀的钝化膜,其自腐蚀电流密度比传统工程材料低一个数量级.研究者发现在Cl-环境中锆基非晶合金通常会形成主要由Zr氧化物(ZrO2)组成的钝化膜,但当Zr基非晶合金中含有钝化元素如Ti、Ni和Nb等元素时有利于形成TiO2、NiO2和Nb2O5的钝化膜,从而抑制点蚀的发生.Shi等[21]研究表明,加入2%~4% (原子分数) Ti导致了Zr、Al,特别是Ti的氧化物的富集,进而提高了钝化膜抗击Cl-侵蚀的能力.甘有祎等[22]研究了Ni对Zr-Cu-Al系非晶合金在3.5%NaCl溶液中耐腐蚀性能的影响,结果显示,含Ni的非晶合金形成了致密的钝化膜,从而抑制了合金元素的选择性溶解,提高了耐腐蚀能力.Cao等[23]系统的研究了Nb取代Cu对锆基非晶合金在NaCl溶液中电化学腐蚀的影响,结果表明,Nb的加入进一步促进了Zr的氧化,改善了非晶表面钝化膜的质量,有效阻碍了Cl-的入侵.然而Yang等[24]研究了Cu含量对非晶合金电化学腐蚀的影响,研究表明随着Cu含量的增加,钝化膜中TiO2的含量逐渐减少,耐腐蚀性变差,这是因为Cu的电极电势比较高,Cu含量的增加导致合金表面与腐蚀液界面的电位升高,从而增强了合金表面与溶液中Cl-之间的相互作用力,Cl-取代了O,导致氧化物溶解,产生了更多的点蚀坑.大量的实验论证表明锆基非晶合金的非晶态结构、组成成分与其表面形成钝化膜的致密性密切相关,因此研究其在海水中的耐腐蚀性能有助于理解非晶合金耐腐蚀的机理和本质,有望为海洋工程领域提供新的材料解决方案,并提高海洋工程的安全可靠性. ...

Effect of Cu content on the corrosion behavior of Ti-based bulk amorphous alloys in HCl solution

1

2023

... 锆基非晶合金具有良好的玻璃形成能力和力学性能,是研究非晶合金在盐溶液中耐腐蚀性能的典型非晶合金体系.Chieh等[14]对Zr52.5Cu17.9Ni14.6Al10Ti5非晶合金和304不锈钢在3.5% (质量分数) NaCl溶液中的电化学腐蚀行为进行了比较研究,结果表明锆基非晶合金具有较优异的抗腐蚀性能.Wang等[15]研究了ZrTiCuNiBe高熵非晶合金在3.5%NaCl溶液中的电化学性能,研究表明,Zr基高熵非晶合金自腐蚀电流密度仅为304不锈钢的1/10,其耐腐蚀性能优于304不锈钢.秦秀娟[16]通过浸泡失重法对比研究Zr41.5Ti14Cu13Ni10Be22.5非晶合金与典型材料不锈钢和纯铜耐腐蚀性能表明,在经过310 h浸泡后,非晶合金表面没有明显变化,而不锈钢和纯铜试样表面则明显变暗,在NaCl溶液中,不锈钢试样表面出现了点蚀现象.研究工作均表明了锆基非晶合金在NaCl溶液中有较优异的耐腐蚀性能,但是其耐腐蚀机理与本质尚不是非常明确.相较于锆基非晶合金在强酸强碱溶液体系中表现出极低的腐蚀电流密度和较宽的钝化区间,它们在Cl-环境中极易受到影响而发生点蚀现象[17,18],据报道锆基非晶合金在含Cl-环境中的耐腐蚀性能主要与钝化膜的稳定性和致密性密切相关[11,19].Wang等[19]研究了不同Cl-溶液中非晶合金Zr58.5Ti14.3Cu6.1Nb5.2Ni4.9Be11的腐蚀行为,结果表明,非晶合金在NaCl溶液中的耐腐蚀性强于在同浓度KCl溶液中,其原因为在NaCl溶液中非晶表面形成的钝化膜中金属氧化物含量较高,增强了钝化膜的稳定性.Wiest等[20]研究表明,Zr35Ti30Be35和Zr35Ti30Be29Co6非晶合金在0.6 mol/L NaCl溶液中能够形成均匀的钝化膜,其自腐蚀电流密度比传统工程材料低一个数量级.研究者发现在Cl-环境中锆基非晶合金通常会形成主要由Zr氧化物(ZrO2)组成的钝化膜,但当Zr基非晶合金中含有钝化元素如Ti、Ni和Nb等元素时有利于形成TiO2、NiO2和Nb2O5的钝化膜,从而抑制点蚀的发生.Shi等[21]研究表明,加入2%~4% (原子分数) Ti导致了Zr、Al,特别是Ti的氧化物的富集,进而提高了钝化膜抗击Cl-侵蚀的能力.甘有祎等[22]研究了Ni对Zr-Cu-Al系非晶合金在3.5%NaCl溶液中耐腐蚀性能的影响,结果显示,含Ni的非晶合金形成了致密的钝化膜,从而抑制了合金元素的选择性溶解,提高了耐腐蚀能力.Cao等[23]系统的研究了Nb取代Cu对锆基非晶合金在NaCl溶液中电化学腐蚀的影响,结果表明,Nb的加入进一步促进了Zr的氧化,改善了非晶表面钝化膜的质量,有效阻碍了Cl-的入侵.然而Yang等[24]研究了Cu含量对非晶合金电化学腐蚀的影响,研究表明随着Cu含量的增加,钝化膜中TiO2的含量逐渐减少,耐腐蚀性变差,这是因为Cu的电极电势比较高,Cu含量的增加导致合金表面与腐蚀液界面的电位升高,从而增强了合金表面与溶液中Cl-之间的相互作用力,Cl-取代了O,导致氧化物溶解,产生了更多的点蚀坑.大量的实验论证表明锆基非晶合金的非晶态结构、组成成分与其表面形成钝化膜的致密性密切相关,因此研究其在海水中的耐腐蚀性能有助于理解非晶合金耐腐蚀的机理和本质,有望为海洋工程领域提供新的材料解决方案,并提高海洋工程的安全可靠性. ...

Corrosion mechanisms of Zr-based bulk metallic glass in NaF and NaCl solutions

1

2020

... 材料的耐腐蚀性能与实际服役环境有很大关系,在不同的环境下腐蚀溶液不同,材料的腐蚀速度及破坏形式都有一定差异.非晶合金对含Cl-的腐蚀环境较为敏感[25,26],且Cl-浓度与表面钝化膜的稳定性成负相关[27].因此,本文通过模拟真实海洋环境(模拟海水)与简化版海水(3.5%NaCl溶液)环境进行对比研究,旨在准确的了解非晶合金和传统合金材料(304不锈钢、6082铝合金)在海水中的耐腐蚀性,从而为非晶合金材料在海洋工程领域应用积累丰富的经验.本研究通过对锆基非晶合金与传统合金在海水中抗腐蚀行为的对比研究,深入探讨锆基非晶合金的耐腐蚀机理和钝化膜的稳定性与传统合金的差异,并为海洋工程等领域的材料选择和设计提供有力支持. ...

Corrosion behavior of Zr-Cu-Ni-Al bulk metallic glasses in chloride medium

1

2010

... 材料的耐腐蚀性能与实际服役环境有很大关系,在不同的环境下腐蚀溶液不同,材料的腐蚀速度及破坏形式都有一定差异.非晶合金对含Cl-的腐蚀环境较为敏感[25,26],且Cl-浓度与表面钝化膜的稳定性成负相关[27].因此,本文通过模拟真实海洋环境(模拟海水)与简化版海水(3.5%NaCl溶液)环境进行对比研究,旨在准确的了解非晶合金和传统合金材料(304不锈钢、6082铝合金)在海水中的耐腐蚀性,从而为非晶合金材料在海洋工程领域应用积累丰富的经验.本研究通过对锆基非晶合金与传统合金在海水中抗腐蚀行为的对比研究,深入探讨锆基非晶合金的耐腐蚀机理和钝化膜的稳定性与传统合金的差异,并为海洋工程等领域的材料选择和设计提供有力支持. ...

Susceptibility of chloride ion concentration, temperature, and surface roughness on pitting corrosion of CoCrFeNi medium-entropy alloy

1

2022

... 材料的耐腐蚀性能与实际服役环境有很大关系,在不同的环境下腐蚀溶液不同,材料的腐蚀速度及破坏形式都有一定差异.非晶合金对含Cl-的腐蚀环境较为敏感[25,26],且Cl-浓度与表面钝化膜的稳定性成负相关[27].因此,本文通过模拟真实海洋环境(模拟海水)与简化版海水(3.5%NaCl溶液)环境进行对比研究,旨在准确的了解非晶合金和传统合金材料(304不锈钢、6082铝合金)在海水中的耐腐蚀性,从而为非晶合金材料在海洋工程领域应用积累丰富的经验.本研究通过对锆基非晶合金与传统合金在海水中抗腐蚀行为的对比研究,深入探讨锆基非晶合金的耐腐蚀机理和钝化膜的稳定性与传统合金的差异,并为海洋工程等领域的材料选择和设计提供有力支持. ...

Galvanic corrosion behavior of 5083 Al-alloy and 30CrMnSiA Steel in NaCl solutions

1

2021

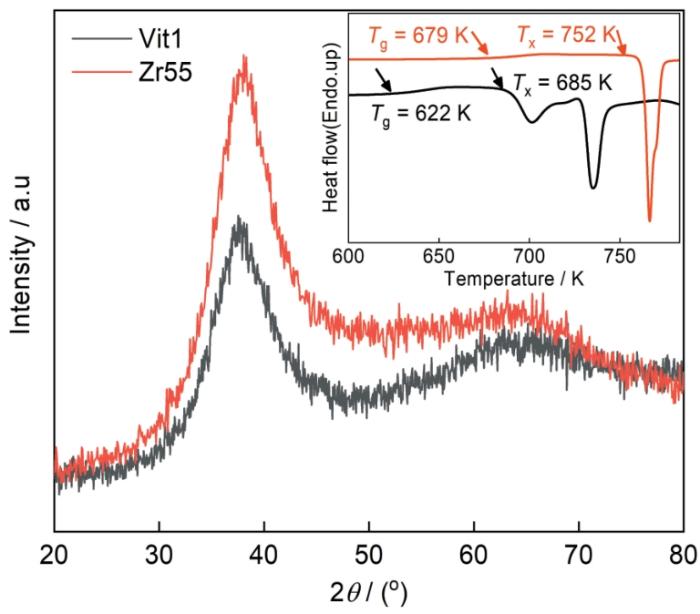

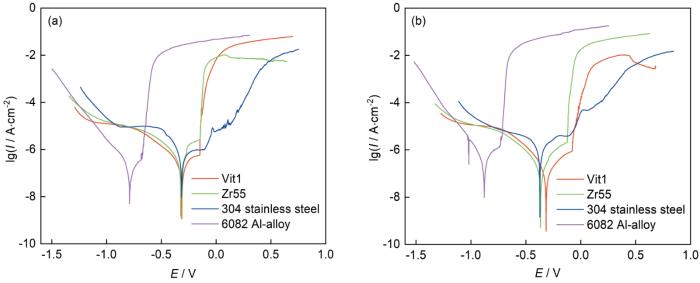

... 图2是Vit1、Zr55、304不锈钢和6082铝合金在3.5%NaCl溶液和模拟海水溶液中的动电位极化曲线,由Tafel外推法可以得到其自腐蚀电流密度(Icorr)、自腐蚀电位(Ecorr)等电化学参数,数值如表2所示.4种合金的极化曲线(见图2)表明在两种腐蚀液中均发生钝化现象,其中6082铝合金的钝化区较窄,为130 mV,表明了铝合金表面的钝化膜难以稳定存在,容易被Cl-破坏,从而降低了对基体的保护性[28].从非晶合金Vit1极化曲线的阳极区(见图2)可以看出,当外加电位大于自腐蚀电位后,阳极区发生轻微溶解,电流密度增加较为缓慢,表明非晶合金Vit1在一定程度上发生了钝化现象,样品表面形成了钝化膜,当外加电位升高到点蚀电位后,曲线上出现突变的拐点,电流密度急剧增大,增大104~105个数量级,此时钝化膜的溶解速率大于形成速率,钝化膜发生破裂,Cl-穿过钝化膜,侵蚀非晶合金Vit1试样表面.相比于3.5%NaCl溶液,4种合金在模拟海水中的极化曲线均发生负移,非晶合金Vit1、Zr55、304不锈钢和6082铝合金的自腐蚀电位由-315、-318、-331和-788 mV分别下降到-321、-355、-371和-870 mV.自腐蚀电流密度由0.028、0.270、0.810和1.000 µA·cm-2分别增加到0.076、0.300、1.300和2.300 µA·cm-2.因此,在实际应用中,真实海水较3.5%NaCl溶液具有更强的腐蚀性.在3.5%NaCl溶液中,非晶合金Vit1和Zr55的自腐蚀电流密度是304不锈钢的3.5%和33%、是6082铝合金的2.8%和27%;在模拟海水溶液中,非晶合金Vit1和Zr55的自腐蚀电流密度是304不锈钢的5.8%和23%、是6082铝合金的3.3%和13%.说明在两种腐蚀液中,非晶合金的腐蚀速率远低于传统合金,耐腐蚀性优于传统合金. ...

5083铝合金与30CrMnSiA钢在不同Cl-浓度中电偶腐蚀行为的研究

1

2021

... 图2是Vit1、Zr55、304不锈钢和6082铝合金在3.5%NaCl溶液和模拟海水溶液中的动电位极化曲线,由Tafel外推法可以得到其自腐蚀电流密度(Icorr)、自腐蚀电位(Ecorr)等电化学参数,数值如表2所示.4种合金的极化曲线(见图2)表明在两种腐蚀液中均发生钝化现象,其中6082铝合金的钝化区较窄,为130 mV,表明了铝合金表面的钝化膜难以稳定存在,容易被Cl-破坏,从而降低了对基体的保护性[28].从非晶合金Vit1极化曲线的阳极区(见图2)可以看出,当外加电位大于自腐蚀电位后,阳极区发生轻微溶解,电流密度增加较为缓慢,表明非晶合金Vit1在一定程度上发生了钝化现象,样品表面形成了钝化膜,当外加电位升高到点蚀电位后,曲线上出现突变的拐点,电流密度急剧增大,增大104~105个数量级,此时钝化膜的溶解速率大于形成速率,钝化膜发生破裂,Cl-穿过钝化膜,侵蚀非晶合金Vit1试样表面.相比于3.5%NaCl溶液,4种合金在模拟海水中的极化曲线均发生负移,非晶合金Vit1、Zr55、304不锈钢和6082铝合金的自腐蚀电位由-315、-318、-331和-788 mV分别下降到-321、-355、-371和-870 mV.自腐蚀电流密度由0.028、0.270、0.810和1.000 µA·cm-2分别增加到0.076、0.300、1.300和2.300 µA·cm-2.因此,在实际应用中,真实海水较3.5%NaCl溶液具有更强的腐蚀性.在3.5%NaCl溶液中,非晶合金Vit1和Zr55的自腐蚀电流密度是304不锈钢的3.5%和33%、是6082铝合金的2.8%和27%;在模拟海水溶液中,非晶合金Vit1和Zr55的自腐蚀电流密度是304不锈钢的5.8%和23%、是6082铝合金的3.3%和13%.说明在两种腐蚀液中,非晶合金的腐蚀速率远低于传统合金,耐腐蚀性优于传统合金. ...

Effect of structural stability on electrochemical corrosion properties of Zr-based amorphous alloy

1

2022

... 一般而言,腐蚀电位越正,材料的腐蚀倾向越小[29].因此,对比结果表明无论是在3.5%NaCl溶液还是在模拟海水溶液中,非晶合金Vit1和Zr55都比304不锈钢和6082铝合金耐腐蚀,且Vit1比Zr55更耐腐蚀.4种合金材料在模拟海水溶液中的腐蚀程度都比在3.5%NaCl溶液中严重,这是因为在模拟海水中金属表面的钝化膜不仅受到氯化物的影响而且还受到了硫酸盐的侵蚀.结合自腐蚀电流密度可以得出4种合金材料的耐腐蚀性能由强到弱为非晶合金Vit1>非晶合金Zr55>304不锈钢>6082铝合金. ...

结构稳定性对Zr基非晶合金电化学腐蚀性能的影响

1

2022

... 一般而言,腐蚀电位越正,材料的腐蚀倾向越小[29].因此,对比结果表明无论是在3.5%NaCl溶液还是在模拟海水溶液中,非晶合金Vit1和Zr55都比304不锈钢和6082铝合金耐腐蚀,且Vit1比Zr55更耐腐蚀.4种合金材料在模拟海水溶液中的腐蚀程度都比在3.5%NaCl溶液中严重,这是因为在模拟海水中金属表面的钝化膜不仅受到氯化物的影响而且还受到了硫酸盐的侵蚀.结合自腐蚀电流密度可以得出4种合金材料的耐腐蚀性能由强到弱为非晶合金Vit1>非晶合金Zr55>304不锈钢>6082铝合金. ...

Effects of substrate temperature and deposition time on the morphology and corrosion resistance of FeCoCrNiMo0.3 high-entropy alloy coating fabricated by magnetron sputtering

2

2020

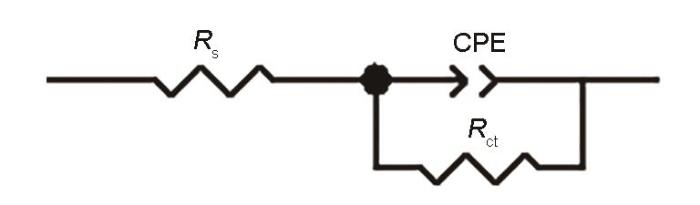

... 为进一步说明非晶合金与传统合金的耐腐蚀性,在3.5%NaCl和模拟海水溶液中,对其在开路电位下进行电化学阻抗测试,所得数据进行等效电路拟合,图3为等效电路图,其中Rs为工作电极与参比电极之间溶液的电阻,Rct为电荷转移电阻[30],CPE是常相位角元件,常代替金属表面与溶液之间的双电层电容,影响CPE的参数为Q和n,其数学定义表达式为: ...

... 式中,ZCPE为CPE的阻抗,j是虚数单位,ω为角频率,Q为CPE导纳的模,n为弥散指数[30](0 ≤ n ≤ 1,n等于1时,CPE等效为纯电容).拟合所得到的参数如表3所示. ...

Corrosion susceptibility of Zn-Al alloys with different grains and dendritic microstructures in NaCl solutions

1

2012

... 图4是Vit1、Zr55合金、304不锈钢和6082铝合金在3.5%NaCl (图4a~c)和模拟海水(图4d~f)溶液中电化学阻抗谱.从图4a,d的Nyquist图可以看出4种合金的阻抗谱都由单一的容抗弧组成,只有一个时间常数.容抗弧的半径反应了极化电阻的大小[31,32],其半径越大,Cl-穿过钝化膜的阻力越大,材料越耐腐蚀[22,33].图4a,d结果表明非晶合金Vit1、Zr55、304不锈钢和6082铝合金Nyquist图的容抗弧大小为:R(Vit1) > R(Zr55) > R(304) > R(6082),说明非晶合金耐腐蚀性能优于传统合金,Vit1耐腐蚀性能优于Zr55,与动电位极化曲线分析的结果一致.图4b,e是相图,由图可知,在设定频率范围内都有一个相角峰.相比3.5%NaCl溶液,非晶合金Vit1和Zr55在模拟海水溶液中的相位角变化并不明显,约为80°,而304不锈钢的相角峰约从80°下降到60°左右,6082铝合金的相角峰略有下降.图4c,f为模图,在其低频部分表征着材料的耐腐蚀性能[34],低频区域中,非晶合金Vit1在两种腐蚀液中均具有最高的阻抗值.从低频区可以得出4种合金材料的耐腐蚀性能大小为Vit1>Zr55>304不锈钢>6082铝合金.此结论与动电位极化曲线和Nyquist图分析结果一致.研究表明当电化学阻抗谱图中的Nyquist图为单一的容抗弧时Rct = Rp,而极化电阻Rp值的大小决定了金属钝化膜的耐腐蚀性[35],从表3可以得出非晶合金Rct值均大于传统金属,说明非晶合金的钝化膜形成的更加稳定、保护作用更强. ...

Effect of oxide layer on the electrochemical corrosion behavior of a Ni-based superalloy in 3.5 wt% NaCl

1

2023

... 图4是Vit1、Zr55合金、304不锈钢和6082铝合金在3.5%NaCl (图4a~c)和模拟海水(图4d~f)溶液中电化学阻抗谱.从图4a,d的Nyquist图可以看出4种合金的阻抗谱都由单一的容抗弧组成,只有一个时间常数.容抗弧的半径反应了极化电阻的大小[31,32],其半径越大,Cl-穿过钝化膜的阻力越大,材料越耐腐蚀[22,33].图4a,d结果表明非晶合金Vit1、Zr55、304不锈钢和6082铝合金Nyquist图的容抗弧大小为:R(Vit1) > R(Zr55) > R(304) > R(6082),说明非晶合金耐腐蚀性能优于传统合金,Vit1耐腐蚀性能优于Zr55,与动电位极化曲线分析的结果一致.图4b,e是相图,由图可知,在设定频率范围内都有一个相角峰.相比3.5%NaCl溶液,非晶合金Vit1和Zr55在模拟海水溶液中的相位角变化并不明显,约为80°,而304不锈钢的相角峰约从80°下降到60°左右,6082铝合金的相角峰略有下降.图4c,f为模图,在其低频部分表征着材料的耐腐蚀性能[34],低频区域中,非晶合金Vit1在两种腐蚀液中均具有最高的阻抗值.从低频区可以得出4种合金材料的耐腐蚀性能大小为Vit1>Zr55>304不锈钢>6082铝合金.此结论与动电位极化曲线和Nyquist图分析结果一致.研究表明当电化学阻抗谱图中的Nyquist图为单一的容抗弧时Rct = Rp,而极化电阻Rp值的大小决定了金属钝化膜的耐腐蚀性[35],从表3可以得出非晶合金Rct值均大于传统金属,说明非晶合金的钝化膜形成的更加稳定、保护作用更强. ...

Application of electrochemical impedance spectroscopy (EIS) to monitor the corrosion of reinforced concrete: a new approach

1

2016

... 图4是Vit1、Zr55合金、304不锈钢和6082铝合金在3.5%NaCl (图4a~c)和模拟海水(图4d~f)溶液中电化学阻抗谱.从图4a,d的Nyquist图可以看出4种合金的阻抗谱都由单一的容抗弧组成,只有一个时间常数.容抗弧的半径反应了极化电阻的大小[31,32],其半径越大,Cl-穿过钝化膜的阻力越大,材料越耐腐蚀[22,33].图4a,d结果表明非晶合金Vit1、Zr55、304不锈钢和6082铝合金Nyquist图的容抗弧大小为:R(Vit1) > R(Zr55) > R(304) > R(6082),说明非晶合金耐腐蚀性能优于传统合金,Vit1耐腐蚀性能优于Zr55,与动电位极化曲线分析的结果一致.图4b,e是相图,由图可知,在设定频率范围内都有一个相角峰.相比3.5%NaCl溶液,非晶合金Vit1和Zr55在模拟海水溶液中的相位角变化并不明显,约为80°,而304不锈钢的相角峰约从80°下降到60°左右,6082铝合金的相角峰略有下降.图4c,f为模图,在其低频部分表征着材料的耐腐蚀性能[34],低频区域中,非晶合金Vit1在两种腐蚀液中均具有最高的阻抗值.从低频区可以得出4种合金材料的耐腐蚀性能大小为Vit1>Zr55>304不锈钢>6082铝合金.此结论与动电位极化曲线和Nyquist图分析结果一致.研究表明当电化学阻抗谱图中的Nyquist图为单一的容抗弧时Rct = Rp,而极化电阻Rp值的大小决定了金属钝化膜的耐腐蚀性[35],从表3可以得出非晶合金Rct值均大于传统金属,说明非晶合金的钝化膜形成的更加稳定、保护作用更强. ...

Immersion corrosion behavior, electrochemical performance and corrosion mechanism of subsonic flame sprayed FeCoCrMoSi amorphous coating in 3.5% NaCl solution

1

2022

... 图4是Vit1、Zr55合金、304不锈钢和6082铝合金在3.5%NaCl (图4a~c)和模拟海水(图4d~f)溶液中电化学阻抗谱.从图4a,d的Nyquist图可以看出4种合金的阻抗谱都由单一的容抗弧组成,只有一个时间常数.容抗弧的半径反应了极化电阻的大小[31,32],其半径越大,Cl-穿过钝化膜的阻力越大,材料越耐腐蚀[22,33].图4a,d结果表明非晶合金Vit1、Zr55、304不锈钢和6082铝合金Nyquist图的容抗弧大小为:R(Vit1) > R(Zr55) > R(304) > R(6082),说明非晶合金耐腐蚀性能优于传统合金,Vit1耐腐蚀性能优于Zr55,与动电位极化曲线分析的结果一致.图4b,e是相图,由图可知,在设定频率范围内都有一个相角峰.相比3.5%NaCl溶液,非晶合金Vit1和Zr55在模拟海水溶液中的相位角变化并不明显,约为80°,而304不锈钢的相角峰约从80°下降到60°左右,6082铝合金的相角峰略有下降.图4c,f为模图,在其低频部分表征着材料的耐腐蚀性能[34],低频区域中,非晶合金Vit1在两种腐蚀液中均具有最高的阻抗值.从低频区可以得出4种合金材料的耐腐蚀性能大小为Vit1>Zr55>304不锈钢>6082铝合金.此结论与动电位极化曲线和Nyquist图分析结果一致.研究表明当电化学阻抗谱图中的Nyquist图为单一的容抗弧时Rct = Rp,而极化电阻Rp值的大小决定了金属钝化膜的耐腐蚀性[35],从表3可以得出非晶合金Rct值均大于传统金属,说明非晶合金的钝化膜形成的更加稳定、保护作用更强. ...

Corrosion behavior of bulk (Zr58Nb3Cu16Ni13Al10)100- x Y x (x = 0, 0.5, 2.5 at.%) metallic glasses in sulfuric acid

1

2019

... 图4是Vit1、Zr55合金、304不锈钢和6082铝合金在3.5%NaCl (图4a~c)和模拟海水(图4d~f)溶液中电化学阻抗谱.从图4a,d的Nyquist图可以看出4种合金的阻抗谱都由单一的容抗弧组成,只有一个时间常数.容抗弧的半径反应了极化电阻的大小[31,32],其半径越大,Cl-穿过钝化膜的阻力越大,材料越耐腐蚀[22,33].图4a,d结果表明非晶合金Vit1、Zr55、304不锈钢和6082铝合金Nyquist图的容抗弧大小为:R(Vit1) > R(Zr55) > R(304) > R(6082),说明非晶合金耐腐蚀性能优于传统合金,Vit1耐腐蚀性能优于Zr55,与动电位极化曲线分析的结果一致.图4b,e是相图,由图可知,在设定频率范围内都有一个相角峰.相比3.5%NaCl溶液,非晶合金Vit1和Zr55在模拟海水溶液中的相位角变化并不明显,约为80°,而304不锈钢的相角峰约从80°下降到60°左右,6082铝合金的相角峰略有下降.图4c,f为模图,在其低频部分表征着材料的耐腐蚀性能[34],低频区域中,非晶合金Vit1在两种腐蚀液中均具有最高的阻抗值.从低频区可以得出4种合金材料的耐腐蚀性能大小为Vit1>Zr55>304不锈钢>6082铝合金.此结论与动电位极化曲线和Nyquist图分析结果一致.研究表明当电化学阻抗谱图中的Nyquist图为单一的容抗弧时Rct = Rp,而极化电阻Rp值的大小决定了金属钝化膜的耐腐蚀性[35],从表3可以得出非晶合金Rct值均大于传统金属,说明非晶合金的钝化膜形成的更加稳定、保护作用更强. ...

Investigations on the electrochemical behaviour of Zr-based bulk metallic glasses

1

1999

... 为了更好地分析腐蚀机理,对动电位极化后的试样表面进行了腐蚀形貌观察,如图5所示.图5a~h分别是Vit1、Zr55合金、304不锈钢和6082铝合金在3.5%NaCl和模拟海水溶液中腐蚀后试样表面形貌.4种合金材料在两种腐蚀液中均发生了宏观可见的破坏.在3.5%NaCl溶液中非晶合金试样表面的腐蚀破坏并不明显(图5a,b),只能看到表面产生数量极少的点蚀坑,其点蚀坑的直径分别约为2.2和26.7 μm,Vit1表面的点蚀坑比Zr55更少,出现点蚀坑是锆基非晶合金在含有Cl-溶液中腐蚀后的典型形貌特征.一般认为,非晶合金对点蚀敏感主要是由于在制备过程中出现的晶体夹杂物和结构缺陷[36].相对于非晶合金,304不锈钢表面的点蚀坑尺寸较大,直径约为36.7 μm,6082铝合金表面的腐蚀程度最严重,形成了多区域的腐蚀凹槽(图5c,d).非晶合金由于没有空位、位错和晶界等缺陷,腐蚀液中离子较难进入其内部,表现出更优异的耐腐蚀性能,同时表明非晶合金形成的钝化膜较传统合金更加稳定. ...

Effect of surface scratches on corrosion behavior of 304 stainless steel beneath droplets of solution (0.5 mol/L NaCl + 0.25 mol/L MgCl2)

1

2022

... 在模拟海水溶液中腐蚀后非晶合金试样表面的点蚀坑数量明显增多(图5e,f)这是因为在硫酸盐和Cl-共同作用下,加剧了对非晶合金表面的腐蚀.非晶合金优异的抗腐蚀性能不仅仅是因为其无序的非晶态结构,还与其组成元素有关,非晶合金Vit1和Zr55均含有钝化元素Ni,其形成的钝化膜有效的阻碍了Cl-的破坏[22].相比于非晶合金,304不锈钢和6082铝合金在模拟海水腐蚀液中耐腐蚀性能更差(图5g,h).304不锈钢在腐蚀液中的点蚀坑尺寸较大,其直径约为146.7 μm,虽然其同样含有耐腐蚀性元素Cr和Ni,但是其试样表面形成的钝化膜远不如非晶合金形成的钝化膜稳定.研究表明当304不锈钢表面的Cl-浓度超过点蚀诱发的临界浓度时,会造成合金表面含Fe和Ni氧化物的钝化膜破裂,因此Cl-不仅会破坏304不锈钢表面的钝化膜,使不锈钢产生点蚀现象,而且也会直接参加不锈钢的阳极溶解过程,当304不锈钢表面的钝化膜被击穿后,点蚀坑形成并进一步扩展[37,38].6082铝合金表面的腐蚀更为剧烈,在模拟海水溶液中其点蚀坑已形成一个巨大的凹槽,其直径约为165 μm.这是因为在6082铝合金表面形成了以Al(OH)3为主的钝化膜,当钝化膜受到破坏后金属氢氧化合物将分解溶于溶液中,造成Al等元素的流失,侵蚀性离子(如Cl-)穿过破裂的钝化膜,加速了对铝合金基体的侵蚀[39].从宏观角度来看,无论是在3.5%NaCl溶液还是在模拟海水溶液中,4种合金抗腐蚀能力均为Vit1>Zr55>304不锈钢>6082铝合金.这与极化曲线和电化学阻抗所得结论一致. ...

表面划痕对304不锈钢液滴腐蚀行为的影响

1

2022

... 在模拟海水溶液中腐蚀后非晶合金试样表面的点蚀坑数量明显增多(图5e,f)这是因为在硫酸盐和Cl-共同作用下,加剧了对非晶合金表面的腐蚀.非晶合金优异的抗腐蚀性能不仅仅是因为其无序的非晶态结构,还与其组成元素有关,非晶合金Vit1和Zr55均含有钝化元素Ni,其形成的钝化膜有效的阻碍了Cl-的破坏[22].相比于非晶合金,304不锈钢和6082铝合金在模拟海水腐蚀液中耐腐蚀性能更差(图5g,h).304不锈钢在腐蚀液中的点蚀坑尺寸较大,其直径约为146.7 μm,虽然其同样含有耐腐蚀性元素Cr和Ni,但是其试样表面形成的钝化膜远不如非晶合金形成的钝化膜稳定.研究表明当304不锈钢表面的Cl-浓度超过点蚀诱发的临界浓度时,会造成合金表面含Fe和Ni氧化物的钝化膜破裂,因此Cl-不仅会破坏304不锈钢表面的钝化膜,使不锈钢产生点蚀现象,而且也会直接参加不锈钢的阳极溶解过程,当304不锈钢表面的钝化膜被击穿后,点蚀坑形成并进一步扩展[37,38].6082铝合金表面的腐蚀更为剧烈,在模拟海水溶液中其点蚀坑已形成一个巨大的凹槽,其直径约为165 μm.这是因为在6082铝合金表面形成了以Al(OH)3为主的钝化膜,当钝化膜受到破坏后金属氢氧化合物将分解溶于溶液中,造成Al等元素的流失,侵蚀性离子(如Cl-)穿过破裂的钝化膜,加速了对铝合金基体的侵蚀[39].从宏观角度来看,无论是在3.5%NaCl溶液还是在模拟海水溶液中,4种合金抗腐蚀能力均为Vit1>Zr55>304不锈钢>6082铝合金.这与极化曲线和电化学阻抗所得结论一致. ...

Pitting behavior of two stainless steels in simulated heavy water reactor primary solution and 3.5%NaCl solution

1

2021

... 在模拟海水溶液中腐蚀后非晶合金试样表面的点蚀坑数量明显增多(图5e,f)这是因为在硫酸盐和Cl-共同作用下,加剧了对非晶合金表面的腐蚀.非晶合金优异的抗腐蚀性能不仅仅是因为其无序的非晶态结构,还与其组成元素有关,非晶合金Vit1和Zr55均含有钝化元素Ni,其形成的钝化膜有效的阻碍了Cl-的破坏[22].相比于非晶合金,304不锈钢和6082铝合金在模拟海水腐蚀液中耐腐蚀性能更差(图5g,h).304不锈钢在腐蚀液中的点蚀坑尺寸较大,其直径约为146.7 μm,虽然其同样含有耐腐蚀性元素Cr和Ni,但是其试样表面形成的钝化膜远不如非晶合金形成的钝化膜稳定.研究表明当304不锈钢表面的Cl-浓度超过点蚀诱发的临界浓度时,会造成合金表面含Fe和Ni氧化物的钝化膜破裂,因此Cl-不仅会破坏304不锈钢表面的钝化膜,使不锈钢产生点蚀现象,而且也会直接参加不锈钢的阳极溶解过程,当304不锈钢表面的钝化膜被击穿后,点蚀坑形成并进一步扩展[37,38].6082铝合金表面的腐蚀更为剧烈,在模拟海水溶液中其点蚀坑已形成一个巨大的凹槽,其直径约为165 μm.这是因为在6082铝合金表面形成了以Al(OH)3为主的钝化膜,当钝化膜受到破坏后金属氢氧化合物将分解溶于溶液中,造成Al等元素的流失,侵蚀性离子(如Cl-)穿过破裂的钝化膜,加速了对铝合金基体的侵蚀[39].从宏观角度来看,无论是在3.5%NaCl溶液还是在模拟海水溶液中,4种合金抗腐蚀能力均为Vit1>Zr55>304不锈钢>6082铝合金.这与极化曲线和电化学阻抗所得结论一致. ...

两种不锈钢在模拟重水堆一回路溶液和3.5%NaCl溶液中的点蚀行为

1

2021

... 在模拟海水溶液中腐蚀后非晶合金试样表面的点蚀坑数量明显增多(图5e,f)这是因为在硫酸盐和Cl-共同作用下,加剧了对非晶合金表面的腐蚀.非晶合金优异的抗腐蚀性能不仅仅是因为其无序的非晶态结构,还与其组成元素有关,非晶合金Vit1和Zr55均含有钝化元素Ni,其形成的钝化膜有效的阻碍了Cl-的破坏[22].相比于非晶合金,304不锈钢和6082铝合金在模拟海水腐蚀液中耐腐蚀性能更差(图5g,h).304不锈钢在腐蚀液中的点蚀坑尺寸较大,其直径约为146.7 μm,虽然其同样含有耐腐蚀性元素Cr和Ni,但是其试样表面形成的钝化膜远不如非晶合金形成的钝化膜稳定.研究表明当304不锈钢表面的Cl-浓度超过点蚀诱发的临界浓度时,会造成合金表面含Fe和Ni氧化物的钝化膜破裂,因此Cl-不仅会破坏304不锈钢表面的钝化膜,使不锈钢产生点蚀现象,而且也会直接参加不锈钢的阳极溶解过程,当304不锈钢表面的钝化膜被击穿后,点蚀坑形成并进一步扩展[37,38].6082铝合金表面的腐蚀更为剧烈,在模拟海水溶液中其点蚀坑已形成一个巨大的凹槽,其直径约为165 μm.这是因为在6082铝合金表面形成了以Al(OH)3为主的钝化膜,当钝化膜受到破坏后金属氢氧化合物将分解溶于溶液中,造成Al等元素的流失,侵蚀性离子(如Cl-)穿过破裂的钝化膜,加速了对铝合金基体的侵蚀[39].从宏观角度来看,无论是在3.5%NaCl溶液还是在模拟海水溶液中,4种合金抗腐蚀能力均为Vit1>Zr55>304不锈钢>6082铝合金.这与极化曲线和电化学阻抗所得结论一致. ...

Corrosion characteristics of 5A06 Al-alloy exposed in natural deep-sea environment

1

2023

... 在模拟海水溶液中腐蚀后非晶合金试样表面的点蚀坑数量明显增多(图5e,f)这是因为在硫酸盐和Cl-共同作用下,加剧了对非晶合金表面的腐蚀.非晶合金优异的抗腐蚀性能不仅仅是因为其无序的非晶态结构,还与其组成元素有关,非晶合金Vit1和Zr55均含有钝化元素Ni,其形成的钝化膜有效的阻碍了Cl-的破坏[22].相比于非晶合金,304不锈钢和6082铝合金在模拟海水腐蚀液中耐腐蚀性能更差(图5g,h).304不锈钢在腐蚀液中的点蚀坑尺寸较大,其直径约为146.7 μm,虽然其同样含有耐腐蚀性元素Cr和Ni,但是其试样表面形成的钝化膜远不如非晶合金形成的钝化膜稳定.研究表明当304不锈钢表面的Cl-浓度超过点蚀诱发的临界浓度时,会造成合金表面含Fe和Ni氧化物的钝化膜破裂,因此Cl-不仅会破坏304不锈钢表面的钝化膜,使不锈钢产生点蚀现象,而且也会直接参加不锈钢的阳极溶解过程,当304不锈钢表面的钝化膜被击穿后,点蚀坑形成并进一步扩展[37,38].6082铝合金表面的腐蚀更为剧烈,在模拟海水溶液中其点蚀坑已形成一个巨大的凹槽,其直径约为165 μm.这是因为在6082铝合金表面形成了以Al(OH)3为主的钝化膜,当钝化膜受到破坏后金属氢氧化合物将分解溶于溶液中,造成Al等元素的流失,侵蚀性离子(如Cl-)穿过破裂的钝化膜,加速了对铝合金基体的侵蚀[39].从宏观角度来看,无论是在3.5%NaCl溶液还是在模拟海水溶液中,4种合金抗腐蚀能力均为Vit1>Zr55>304不锈钢>6082铝合金.这与极化曲线和电化学阻抗所得结论一致. ...

深海环境5A06铝合金腐蚀行为与表面特性

1

2023

... 在模拟海水溶液中腐蚀后非晶合金试样表面的点蚀坑数量明显增多(图5e,f)这是因为在硫酸盐和Cl-共同作用下,加剧了对非晶合金表面的腐蚀.非晶合金优异的抗腐蚀性能不仅仅是因为其无序的非晶态结构,还与其组成元素有关,非晶合金Vit1和Zr55均含有钝化元素Ni,其形成的钝化膜有效的阻碍了Cl-的破坏[22].相比于非晶合金,304不锈钢和6082铝合金在模拟海水腐蚀液中耐腐蚀性能更差(图5g,h).304不锈钢在腐蚀液中的点蚀坑尺寸较大,其直径约为146.7 μm,虽然其同样含有耐腐蚀性元素Cr和Ni,但是其试样表面形成的钝化膜远不如非晶合金形成的钝化膜稳定.研究表明当304不锈钢表面的Cl-浓度超过点蚀诱发的临界浓度时,会造成合金表面含Fe和Ni氧化物的钝化膜破裂,因此Cl-不仅会破坏304不锈钢表面的钝化膜,使不锈钢产生点蚀现象,而且也会直接参加不锈钢的阳极溶解过程,当304不锈钢表面的钝化膜被击穿后,点蚀坑形成并进一步扩展[37,38].6082铝合金表面的腐蚀更为剧烈,在模拟海水溶液中其点蚀坑已形成一个巨大的凹槽,其直径约为165 μm.这是因为在6082铝合金表面形成了以Al(OH)3为主的钝化膜,当钝化膜受到破坏后金属氢氧化合物将分解溶于溶液中,造成Al等元素的流失,侵蚀性离子(如Cl-)穿过破裂的钝化膜,加速了对铝合金基体的侵蚀[39].从宏观角度来看,无论是在3.5%NaCl溶液还是在模拟海水溶液中,4种合金抗腐蚀能力均为Vit1>Zr55>304不锈钢>6082铝合金.这与极化曲线和电化学阻抗所得结论一致. ...

Differences in pitting growth kinetics between Zr60Ni25Al15 and Zr60Cu25Al15 Metallic glasses exposed to a 0.6 M NaCl aqueous solution

1

2017

... 进一步探索锆基非晶合金优异的耐腐蚀性能,图6示出了Vit1和Zr55合金在3.5%NaCl溶液和模拟海水中腐蚀后的形貌和能谱.由图可见,腐蚀坑处Zr和Al含量相较于没有腐蚀坑处表面有着明显的减少.这说明在腐蚀坑处Zr和Al发生了不同程度的溶解,其原因是Zr、Ti、Cu、Ni、Be和Al的标准电极电位分别为-1.53、-1.63、+0.337、-0.25、-1.62和-1.85 V,很明显Cu和其它元素之间有着较大的电势差,当Cl-破坏了非晶合金表面的钝化膜,发生点蚀时,点蚀坑内元素之间就会形成微电池,电极电势高的元素做阴极,电极电势低的元素做阳极,阳极发生元素溶解,阴极发生元素富集,在非晶合金Vit1和Zr55中Cu做了阴极,Zr、Al等元素发生选择性溶解[22,40].随着反应的进行,金属不断溶解,点蚀坑内发生自催化反应[41,42].部分溶解的金属离子发生水解反应,使得点蚀坑内溶液的pH值降低,产生局部酸化,从而加快了金属的溶解.金属离子水解反应如下: ...

Pitting corrosion of Cu-Zr metallic glasses in hydrochloric acid solutions

1

2008

... 进一步探索锆基非晶合金优异的耐腐蚀性能,图6示出了Vit1和Zr55合金在3.5%NaCl溶液和模拟海水中腐蚀后的形貌和能谱.由图可见,腐蚀坑处Zr和Al含量相较于没有腐蚀坑处表面有着明显的减少.这说明在腐蚀坑处Zr和Al发生了不同程度的溶解,其原因是Zr、Ti、Cu、Ni、Be和Al的标准电极电位分别为-1.53、-1.63、+0.337、-0.25、-1.62和-1.85 V,很明显Cu和其它元素之间有着较大的电势差,当Cl-破坏了非晶合金表面的钝化膜,发生点蚀时,点蚀坑内元素之间就会形成微电池,电极电势高的元素做阴极,电极电势低的元素做阳极,阳极发生元素溶解,阴极发生元素富集,在非晶合金Vit1和Zr55中Cu做了阴极,Zr、Al等元素发生选择性溶解[22,40].随着反应的进行,金属不断溶解,点蚀坑内发生自催化反应[41,42].部分溶解的金属离子发生水解反应,使得点蚀坑内溶液的pH值降低,产生局部酸化,从而加快了金属的溶解.金属离子水解反应如下: ...

Pitting behavior of Fe-based amorphous alloy with sulfide inclusion

1

2021

... 进一步探索锆基非晶合金优异的耐腐蚀性能,图6示出了Vit1和Zr55合金在3.5%NaCl溶液和模拟海水中腐蚀后的形貌和能谱.由图可见,腐蚀坑处Zr和Al含量相较于没有腐蚀坑处表面有着明显的减少.这说明在腐蚀坑处Zr和Al发生了不同程度的溶解,其原因是Zr、Ti、Cu、Ni、Be和Al的标准电极电位分别为-1.53、-1.63、+0.337、-0.25、-1.62和-1.85 V,很明显Cu和其它元素之间有着较大的电势差,当Cl-破坏了非晶合金表面的钝化膜,发生点蚀时,点蚀坑内元素之间就会形成微电池,电极电势高的元素做阴极,电极电势低的元素做阳极,阳极发生元素溶解,阴极发生元素富集,在非晶合金Vit1和Zr55中Cu做了阴极,Zr、Al等元素发生选择性溶解[22,40].随着反应的进行,金属不断溶解,点蚀坑内发生自催化反应[41,42].部分溶解的金属离子发生水解反应,使得点蚀坑内溶液的pH值降低,产生局部酸化,从而加快了金属的溶解.金属离子水解反应如下: ...

含硫化物夹杂的铁基非晶合金点蚀规律

1

2021

... 进一步探索锆基非晶合金优异的耐腐蚀性能,图6示出了Vit1和Zr55合金在3.5%NaCl溶液和模拟海水中腐蚀后的形貌和能谱.由图可见,腐蚀坑处Zr和Al含量相较于没有腐蚀坑处表面有着明显的减少.这说明在腐蚀坑处Zr和Al发生了不同程度的溶解,其原因是Zr、Ti、Cu、Ni、Be和Al的标准电极电位分别为-1.53、-1.63、+0.337、-0.25、-1.62和-1.85 V,很明显Cu和其它元素之间有着较大的电势差,当Cl-破坏了非晶合金表面的钝化膜,发生点蚀时,点蚀坑内元素之间就会形成微电池,电极电势高的元素做阴极,电极电势低的元素做阳极,阳极发生元素溶解,阴极发生元素富集,在非晶合金Vit1和Zr55中Cu做了阴极,Zr、Al等元素发生选择性溶解[22,40].随着反应的进行,金属不断溶解,点蚀坑内发生自催化反应[41,42].部分溶解的金属离子发生水解反应,使得点蚀坑内溶液的pH值降低,产生局部酸化,从而加快了金属的溶解.金属离子水解反应如下: ...