目前,超双疏表面的制备方法众多。Khedir等[15]采用热去离子水处理和1H, 1H, 2H, 2H-全氟癸基三氯硅烷(PFDCS)表面改性的方法成功在Cu基体上制备出了具有叶片状CuO纳米结构的超疏水表面,经测试表明该表面在高温和丙酮超声等恶劣环境条件下仍具有优良的疏液性能。Liu等[16]通过化学刻蚀和正十四酸表面改性在Cu表面实现了超疏水表面制备,并通过电化学测试研究了其在海水中的耐腐蚀性能。结果表明,由于其特殊的形态,超疏水表面大大降低了Cu的腐蚀速率。Bai和Zhu[17]采用热传递和蚀刻相结合的方法在黄铜基体上制备了具有有序层次结构的超疏水表面。经表面改性的黄铜表面表现出优良的自清洁能力以及防腐性能,为利用化学蚀刻法制备微结构有序的超疏水表面提供了借鉴。此外,电沉积[18,19]、电化学氧化法[20]、激光刻蚀[21]、涂层[22~24]等几种制备方法也有报道。

本文采用一种简便高效的化学刻蚀法,利用Fe3+的强氧化性对B10铜合金基体进行化学刻蚀以实现基体表面微纳米粗糙结构的构建,并结合1H,1H, 2H, 2H-全氟癸基三乙氧基硅烷表面改性来制备超双疏表面。本研究通过测试验证了基体表面粗糙结构的生成以及低表面能膜的成功附着;通过电化学测试对该表面的耐海水腐蚀性能(超疏水性)进行了表征;该表面的超疏油性能够对具有更广范围表面张力的液滴产生拒液性,为今后B10铜合金在更为恶劣的油性环境中稳定工作的实现提供了借鉴。

1 实验方法

实验材料主要包括B10铜合金(10 mm × 10 mm × 2 mm),主要成分为10%(质量分数)Ni以及余量的Cu;全(十七)氟癸基三乙氧基硅烷(PFDTS, C16H19F17O3Si);99%无水乙醇;其他实验用化学试剂均为分析级。整个实验采用电阻率为18.25 MΩ⋅cm的去离子水。

首先,依次用400、800、1200和2000#的砂纸对10 mm × 10 mm × 2 mm的B10铜合金片进行砂磨,去除表面氧化层;然后依次用丙酮、无水乙醇和去离子水分别超声清洗10、10和5 min,去除B10铜合金表面的有机污染物和杂质。配制适量1.5 mol/L FeCl3盐溶液,并滴加几滴浓盐酸以抑制Fe3+水解,将预处理后的B10铜合金浸泡在FeCl3盐溶液中刻蚀一定时间,迅速取出铁盐刻蚀后的试样并依次用无水乙醇、去离子水冲洗以去除表面残留的Fe3+。最后,将经冷风吹干后的样品放入1.0% PFDTS的乙醇溶液中进行低表面能修饰,再将其置于烘箱中,设置温度为60℃干燥40 min,制备过程如图1所示。

图1

图1

B10铜合金超双疏表面的制备流程示意图

Fig.1

Schematic diagram of preparation process of superamphiphobic surface on B10 copper alloy

采用JC2000DM型接触角测量仪测量不同液体在B10铜合金试样表面的静态接触角(CA)和滚动角(SA),不同液体的CA值取自B10铜合金试样表面5个不同点位的接触角的平均值。采用FE-SEM Gemini300型场发射型扫描电子显微镜(SEM)观察试样表面微观形貌,VK-X260K型激光扫描共聚焦显微镜(LSCM)对刻蚀后试样表面形貌及粗糙度变化进行测试表征。采用Rigaku SmartLab SE型X射线衍射仪(XRD,Cu-Kα靶材,扫描范围20°~80°,扫描速率为10°·min-1)和能量色散X射线光谱(EDS)对试样表面的物相成分进行表征。采用Thermo Scientific K-Alpha型X射线光电子能谱仪(XPS)表征试样表面的成分状态。使用CHI660E电化学工作站测定B10铜合金裸样和超双疏试样的动电位极化曲线和电化学阻抗谱(EIS)以探究超双疏试样的耐腐蚀性能。电化学测试过程采用标准三电极体系,以Pt片(1 cm × 2 cm)、Ag/AgCl电极和暴露面积为1 cm2的试样分别作为对电极、参比电极和工作电极,电解质溶液为3.5%NaCl溶液。在测定动电位极化曲线时,电压扫描范围控制为-1.1~0.1 V,扫描速率设定为1 mV/s。在开路电位下进行EIS测试,扫描频率范围105~10-2 Hz,正弦波振幅为10 mV,利用ZSimpwin软件对EIS进行拟合分析。

2 结果与讨论

2.1 润湿性分析

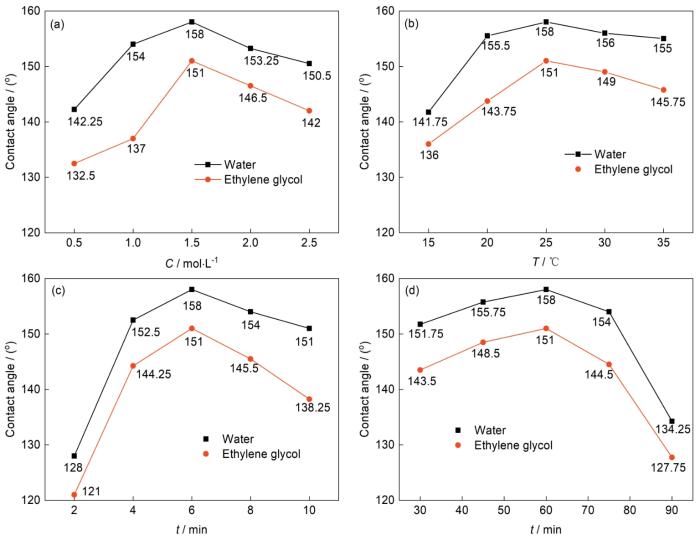

本小节探究了FeCl3盐溶液的浓度、温度、刻蚀时间以及氟硅烷修饰时间对B10铜合金表面超双疏效果的影响。浓度和温度是影响化学反应速率的主要因素[25],保持刻蚀时间为6 min和修饰时间为60 min,并分别通过控制刻蚀温度为25℃(图2a)以及刻蚀液浓度为1.5 mol/L(图2b)探究二者对接触角的影响,结果表明浓度与温度的升高导致化学反应速率加快,水与乙二醇在试样表面的接触角不断提高;随着刻蚀液浓度与温度的进一步升高,化学反应速率过快,试样表面被腐蚀的程度加重,有利的微纳米结构遭到破坏使得接触角降低。如图2c所示,通过控制刻蚀液浓度为1.5 mol/L、刻蚀温度为25℃以及修饰时间为60 min,探究刻蚀时间对接触角的影响,结果表明随着刻蚀时间的延长,试样表面的接触角呈现出先增后减的趋势,在6 min时达到最大值。图2d结果表明,在控制刻蚀液浓度为1.5 mol/L、刻蚀温度为25℃以及刻蚀时间为6 min等条件不变的情况下,经氟硅烷修饰60 min时,试样表面接触角达到最高点,超双疏性能达到最佳。

图2

图2

改变不同条件试样表面接触角变化情况

Fig.2

Change of contact angle of specimen surface under different concentration (a), temperature (b), etching time (c) and modification time (d)

结果表明,选用FeCl3盐溶液浓度为1.5 mol/L 、设置刻蚀温度为25℃、经刻蚀6 min并修饰60 min时,水在试样表面的静态接触角达到最大值158.3°;同时对于具有较低表面张力的乙二醇,其接触角也已达到超疏的水平(151.5°)。

表1 不同处理阶段试样表面水和乙二醇接触角的变化

Table1

| Liquid | Surface tension (mN·m-1, 20oC) | Bare | Sanding | Sanding + etching + modifying |

|---|---|---|---|---|

| Water | 72.8 | 92.9° | 70.8° | 158.3° |

| Ethylene glycol | 47.7 | 70.4° | 55.0° | 151.5° |

2.2 试样表面的微观形貌分析

图3为裸样基体与超双疏试样的微观形貌。由图3a可以看出,裸样基体表面整体相对平整,偶有较深的划痕以及杂质存在,没有出现特征结构。经过预处理以及FeCl3盐溶液刻蚀后,试样表面不再平整,形成了大量密集且均匀的凹坑状微纳米粗糙结构(图3b);图3c和d的高分辨率图像显示超双疏试样的微观表面形成了由大量长度为100 nm左右的长条状结构不规则堆叠而成的复合微纳米粗糙结构,每根长条状结构由数十颗直径约为20 nm的颗粒状结构聚集而成。这种复合的微纳米粗糙结构使得基体表面产生大量的空隙,有利于捕获大量空气并形成一层“气垫”,被截留的空气大大增加了气液界面[9,19],且由于“毛细现象”[16],当液滴置于该结构上时,会产生一个向上的Laplace压力[7,27],从而阻止了油和水等液滴的渗透。这种复合结构的存在使试样表面的润湿性发生了改变,有利于试样表面疏油性的提高,是最终形成超双疏表面的关键[28]。

图3

图3

裸样基体和超双疏试样表面形貌

Fig.3

Surface morphologies of bare sample (a) and superamphiphobic sample (b-d)

图4

图4

基底和超双疏试样的表面激光共聚焦成像

Fig.4

Laser confocal imaging of the surface of bare sample (a) and superamphiphobic sample (b)

表2 基底和超双疏试样的表面粗糙度参数

Table 2

| Sample | Sa μm | Sdr μm | Surface area / cross-sectional area |

|---|---|---|---|

| Bare | 0.64 | 0.40 | 1.09 |

| Superamphiphobic | 0.82 | 0.46 | 1.13 |

结合前述SEM结果分析可知,该方法制备的超双疏样品表面形成了特殊的复合微纳米粗糙结构,与裸样相比实际表面暴露面积有较大的提升,可以捕获更多的空气,对构建超双疏表面具有重要作用。

2.3 试样表面结构和化学成分分析

超双疏样品表面的XRD谱如图5所示。在2θ为43.316°、50.448°和74.124°处有一组属于Cu(JCPDF#85-1326)的衍射峰,分别对应了Cu的(111)、(200)和(220)晶面。在2θ为28.499°、47.401°和56.242°处检测到3个衍射峰,分别对应于CuCl的(111)、(220)和(311)晶面(JCPDF#82-2114)。

图5

图6

图6

裸样以及超双疏试样的EDS面扫

Fig.6

EDS mapping of bare sample in Fig.3a (a) and superamphiphobic sample in Fig.3b (b)

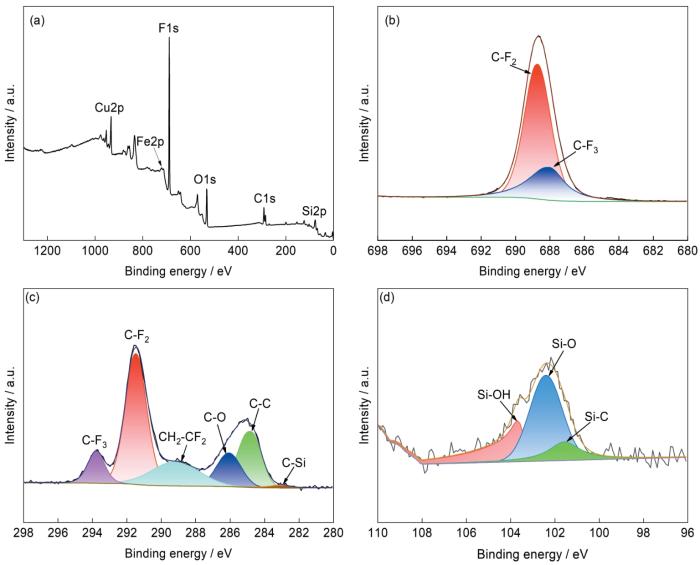

为了进一步探究超双疏表面的化学成分,对样品进行了XPS测试,如图7所示,由XPS全谱图可知超双疏试样表面含有F、C、O、Si、Cu、Fe等(图7a)。从图7c可以观察到C-F3(293.78 eV)、C-F2(291.46 eV)、CH2-CF2(289.18 eV)、C-O(286.08 eV)、C-C(284.8 eV)和C-Si(282.92 eV)6种成分[25,29]。由图7d中Si2p窄谱可知,在结合能为103.67、102.41和101.57 eV出现的能级峰分别对应于Si-OH键、Si-O键及Si-C键[25,29],Si-OH键源于PFDTS的醇解反应,并与样品表面发生缩水反应生成Si-O键 [30,31]。结合前述EDS与XPS谱,结果表明 PFDTS的低表面能基团成功枝接在了试样表面,实现了样品表面能的降低。

图7

图7

超双疏试样的XPS谱

Fig.7

XPS spectra of superamphiphobic sample: (a) survey, (b) F 1s, (c) C 1s, (d) Si 2p

B10铜合金经超双疏处理之后的FT-IR光谱如图8所示。从红外图谱中看出,在1466与2873 cm-1频率处出现的谱峰分别对应于C-H的弯曲振动峰和对称伸缩振动峰;在1060与1352 cm-1频率处出现了谱峰,它归因于-CF2-和-CF3基团中C-F的伸缩振动;在840 cm-1频率处出现的谱峰是由于Si-C伸缩振动引起的。这些基团的振动表明B10铜合金的表面上已经成功地吸附了一层PFDTS分子,结合前述EDS光谱与XPS谱图,结果表明PFDTS的低表面能基团成功枝接在了试样表面,实现了样品表面能的降低。

图8

图8

PFDTS修饰改性之后的超双疏表面的红外图谱

Fig.8

FT-IR spectrum of the as-prepared superamphiphobic surface with PFDTS modification

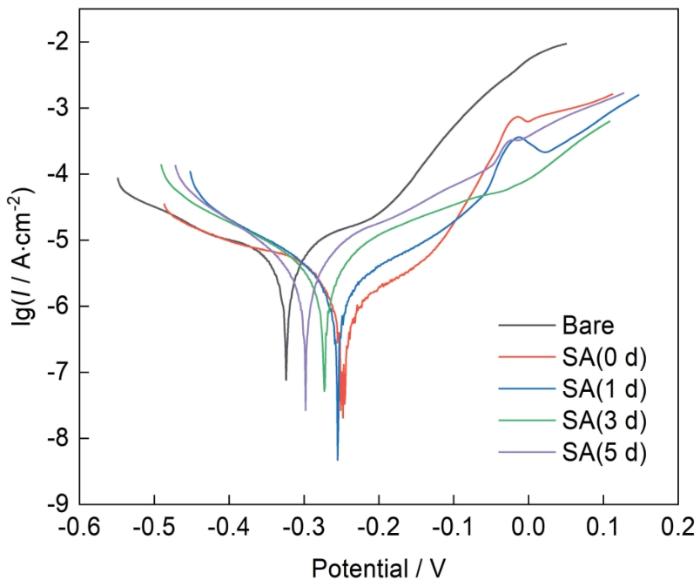

2.4 耐蚀性分析

参考李育桥等[29]的研究方法,在模拟海水(3.5%NaCl溶液)中探究了经B10超双疏处理后试样表面的耐腐蚀能力变化情况。由图9动电位极化曲线可知,超双疏试样的自腐蚀电位明显正移,且其腐蚀电流密度始终远小于裸样,这表明超双疏试样具有更低的腐蚀倾向和腐蚀速率。其中,超双疏试样的腐蚀电流密度(Icorr = 2.05 × 10-6 A·cm-2)比裸样的腐蚀电流密度(Icorr = 1.192 × 10-5 A·cm-2)低一个数量级。超双疏膜层的存在导致试样与腐蚀介质之间的接触面积变小[32],由于“气垫”的阻碍作用,氧气供应受限,水和腐蚀性离子(Cl-等)难以到达基体表面[33],提高了B10铜合金的耐蚀性。即使在模拟海水中浸泡5 d后,超双疏试样依然具有更高的自腐蚀电位以及更低的腐蚀电流密度,保持着较好的耐蚀性。

图9

图9

裸样与超双疏试样的动电位极化曲线

Fig.9

Potentiodynamic polarization curves of bare sample and superamphiphobic sample

图10a为裸样与超双疏试样的Nyquist图。超双疏试样的容抗弧尺寸较大,说明其极化电阻值高于裸样[34],这表明超双疏样品表面与腐蚀介质界面处电荷转移过程更为困难,样品的耐腐蚀性能得到提升[7]。图10b显示了阻抗模量|Z|随频率的变化。通常,低频区的|Z|可以用来表征样品的耐蚀性。在0.01 Hz时,超双疏试样的阻抗模量值(1.576 × 104 Ω·cm2)比裸样的阻抗模量值(2.323 × 103 Ω·cm2)高约一个数量级,表明超双疏膜层具有较好的势垒性能。图10c显示了相位角随频率的变化。在高频率下,超双疏试样的相位角较大。结果表明,超双疏试样具有较好的耐蚀性。图10d为裸样与超双疏试样的等效电路,电化学参数如表3所示。其中,Rs为溶液电阻,Rf和CPEf分别表示电解质与超双疏膜层处的电阻和常相位角元件,Rct表示电荷转移电阻,Cdl表示超双疏膜层与基体之间的双电层电容,W为扩散电阻。

图10

图10

裸样和超双疏试样在3.5%NaCl溶液中的电化学测试

Fig.10

Nyquist (a), impedance module (b) and phase angle (c) plots of the bare sample and superamphiphobic sample in 3.5%NaCl solution and its equivalent circuit (d)

表3 电化学拟合参数

Table 3

| Sample | Rs Ω·cm2 | CPE | Rf Ω·cm2 | Rct Ω·cm2 | Cdl F·cm-2 | η | |

|---|---|---|---|---|---|---|---|

| Y0 / S⋅sec n | n | ||||||

| Bare | 2.451 | 5.301 × 10-4 | 0.7354 | 4.981 | 1224 | 3.228 × 10-7 | - |

| SA(0 d) | 4.418 | 8.042 × 10-5 | 0.6971 | 5.674 | 13560 | 4.326 × 10-7 | 90.97% |

| SA(1 d) | 4.774 | 6.891 × 10-4 | 0.6562 | 4.304 | 7598 | 7.242 × 10-7 | 83.89% |

| SA(3 d) | 3.151 | 3.752 × 10-4 | 0.6260 | 7.541 | 6196 | 4.122 × 10-7 | 80.25% |

| SA(5 d) | 5.201 | 3.662 × 10-4 | 0.6032 | 3.755 | 3587 | 3.919 × 10-7 | 65.88% |

3 结论

(1) 采用FeCl3盐溶液刻蚀以及氟硅烷修饰的方法,在B10铜合金基体上成功制备出具有良好耐蚀性的超双疏表面。最佳工艺条件为:设置温度25℃采用1.5 mol/L FeCl3盐溶液刻蚀6 min,全氟癸基三乙氧基硅烷(PFDTS)修饰60 min。

(2) 试样经过盐溶液刻蚀后,表面形成了复合的微纳米粗糙结构,表面粗糙度得到了提升,这种复合结构有利于基体表面捕获大量空气;经氟硅烷修饰后,试样表面呈现出超双疏性。

(3) 与裸样相比,超双疏试样的自腐蚀电位发生明显正移,腐蚀电流密度降低了一个数量级,电荷转移电阻增大了一个数量级,展现出优良的耐蚀性,且该试样在3.5%NaCl溶液中浸泡5 d后仍具有一定的耐蚀性。

参考文献

Corrosion of copper in seawater and its aerosols in a tropical island

[J].

Surface lurking and interfacial ion release strategy for fabricating a superhydrophobic coating with scaling inhibition

[J].

The influence of the marine aerobic Pseudomonas strain on the corrosion of 70/30 Cu–Ni alloy

[J].

5-(3-Aminophenyl)tetrazole-A new corrosion inhibitor for Cu–Ni (90/10) alloy in seawater and sulphide containing seawater

[J].

Surface characterization and corrosion behavior of 90/10 copper-nickel alloy in marine environment

[J].

Superhydrophobic and superoleophobic properties in nature

[J].

Facile preparation of superamphiphobic aluminum alloy surfaces and their corrosion resistance

[J].

Biomimic from the superhydrophobic plant leaves in nature: Binary structure and unitary structure

[J].

Fabrication of superamphiphobic surface for nickel-plate on pipeline steel by salt solution etching and its anti-corrosion properties

[J].

盐溶液刻蚀-氟化处理制备X65管线钢镀镍超双疏表面及其耐蚀性研究

[J].

A fluorine-free and nanoparticle-free superhydrophobic coating: A mechanism and self-cleaning application investigation

[J].

Anti-icing/frosting and self-cleaning performance of superhydrophobic aluminum alloys

[J].

Synergistic effect of micro-nano surface structure and surface grafting on the efficient fabrication of durable super-hydrophobic high-density polyethylene with self-cleaning and anti-icing properties

[J].

Super-hydrophobic cotton aerogel with ultra-high flux and high oil retention capability for efficient oil/water separation

[J].

Super-hydrophobic magnetic fly ash coated polydimethylsiloxane (MFA@PDMS) sponge as an absorbent for rapid and efficient oil/water separation

[J].

Robust superamphiphobic nanoscale copper sheet surfaces produced by a simple and environmentally friendly technique

[J].

Corrosion behavior of super-hydrophobic surface on copper in seawater

[J].

A facile preparation method for corrosion-resistant copper superhydrophobic surfaces with ordered microstructures by etching

[J].

Electroplated super-hydrophobic Zn-Fe coating for corrosion protection on magnesium alloy

[J].

A general approach for fabrication of superhydrophobic and superamphiphobic surfaces

[J].

Rapid fabrication of SERS substrate and superhydrophobic surface with different micro/nano-structures by electrochemical shaping of smooth Cu surface

[J].

Fabrication and properties of super-hydrophobic microstructures on magnesium alloys by laser-chemical etching

[J].

Preparation of a lotus-leaf-like coating with robust super-hydrophobicity and UV-resistant ability

[J].

Fabrication and characterization of super-hydrophobic surfaces based on sandpapers and nano-particle coatings

[J].

Preparation of silicone-PCL composite particles with hierarchical structure and the super-hydrophobic fabrics via directly electrostatic spraying

[J].

Exploitation of the factors influencing chemical reaction rate

[J].

探究影响化学反应速率的因素

[J].

Superamphiphobic surfaces

[J].Superamphiphobicity is an effect where surface roughness and surface chemistry combine to generate surfaces which are both superhydrophobic and superoleophobic, i.e., contact angles (θCA) greater than 150° along with low contact angle hysteresis (CAH) not only towards probing water but also for low-surface-tension 'oils'. In this review, we summarize the research on superamphiphobic surfaces, including the characterization of superamphiphobicity, different techniques towards the fabrication of surface roughness and surface modification with low-surface-energy materials as well as their functional applications.

Superoleophobic textured aluminum surfaces

[J].

Review of superoleophobic surfaces: Evaluation, fabrication methods, and industrial applications

[J].

Preparation of superamphiphobic surface on Al-alloy and its corrosion resistance

[J].

铝合金超双疏表面的制备及其耐蚀性研究

[J].采用盐溶液刻蚀和水浴处理的方法,结合氟硅烷的表面修饰,在5083铝合金基体上制备出了超双疏表面。采用场发射扫描电子显微镜 (FE-SEM)、X射线衍射 (XRD)、X射线光电子能谱 (XPS)、接触角测量和电化学测试等方法研究了超双疏铝合金表面的微观形貌、化学成分、疏水疏油性和耐蚀性。结果表明,水和乙二醇在该表面上的接触角分别为 158°和154.3°,展现出良好的超双疏性能;与基体相比,超双疏试样的腐蚀电位明显正移,腐蚀电流密度由4.016×10<sup>-6</sup> A·cm<sup>-2</sup>下降至1.531×10<sup>-7</sup> A·cm<sup>-2</sup>;在3.5% (质量分数) NaCl溶液中浸泡5 d后,超双疏试样的电荷转移电阻仍明显高于基体,提高了5083铝合金基体的耐蚀性。

An easy and environmentally-friendly approach to superamphiphobicity of aluminum surfaces

[J].

Superhydrophobic aluminum alloy surfaces by a novel one-step process

[J].

Fabrication of a durable superhydrophobic surface with corrosion resistance on copper

[J].

Sprayed superamphiphobic coatings on copper substrate with enhanced corrosive resistance

[J].

Microstructural evolution and corrosion resistance of super-hydrophobic electrodeposited nickel films

[J].