在油气开发过程中,管柱会遭受拉伸、内外压、弯曲等复杂载荷作用,严重时会导致管柱断裂、挤毁等失效问题。此外,在含有CO2 、H2 S等腐蚀性气体以及高温高压等苛刻的服役环境下,管柱腐蚀程度加剧,这对生产安全构成了严重的威胁[1 ,2 ] 。据统计,截至2020年,我国油套管柱失效概率大约在10%~20%之间,对于高温高压气井,管柱泄漏的概率甚至超过了40%[3 ] 。例如塔里木油田在2010~2012年间,仅潜油电泵管柱的失效次数就已达到63次/井。其中,油管腐蚀穿孔、断裂、丝扣冲蚀导致潜油电泵管柱失效占比高达69.2%。频繁的管柱失效问题无疑增加了开发成本[4 ] 。目前,还没有成熟的技术能够控制高温高压酸性气井、非常规气井等复杂工况油套管柱失效问题[5 ] 。科学有效地预测高温高压含CO2 /H2 S环境下油管的服役寿命,可以降低管柱失效率,保障油气生产的安全和稳定,在管柱投入使用前对其进行科学的服役寿命预测具有重要意义。

本项工作通过建立有限元模型计算地下管柱的温度场和压力场,同时采用CO2 /H2 S腐蚀模型计算整根油管的腐蚀速率,基于有限元计算结果和腐蚀预测结果,分析油管管柱强度随服役年限的变化,从而完成管柱安全服役寿命的预测。

1 井筒- 地层热力耦合有限元模型

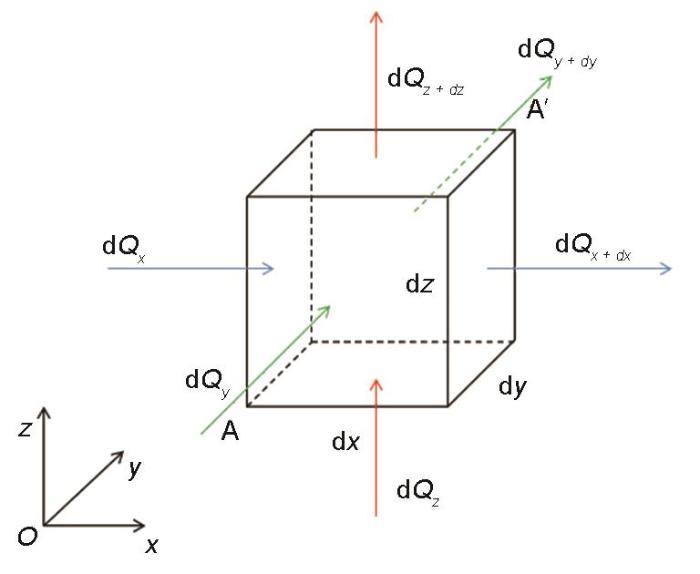

通过建立井筒-地层热力耦合有限元模型可以得到各级管柱在不同深度的温度和Mises应力变化情况[6 , 7 ] 。通过建立导热微分方程能够揭示连续温度场在空间和时间上的本质[8 ] 。选取直角坐标系中,在均质、各向同性的导热介质中取一长宽高分别为dx ,dy ,dz 的立方体微元,如图1 所示,然后研究该微元体中的能量变化情况。首先假设在其顶点A (x ,y ,z )处的温度为t ,在其对角顶点A' (x + dx ,y + dy ,z + dz )处的温度为( t + ∂ t ∂ x d x , t + ∂ t ∂ y d y , t + ∂ t ∂ z d z )

图1

图1

导热微元体示意图

Fig.1

Schematic diagram of thermal conducting cell

(1)根据Fourier定理可知,单位时间内流入微元体和流出微元体的热量分别为[9 ,10 ] :

d Q x = - λ ∂ t ∂ x d y d z d Q y = - λ ∂ t ∂ y d x d z d Q z = - λ ∂ t ∂ z d x d y (1)

d Q x + d x = - λ ∂ t + ∂ t ∂ x d x ∂ x d y d z = - λ ∂ t ∂ x d y d z - λ ∂ 2 t ∂ x 2 d x d y d z d Q y + d y = - λ ∂ t + ∂ t ∂ y d y ∂ y d x d z = - λ ∂ t ∂ y d x d z - λ ∂ 2 t ∂ y 2 d x d y d z d Q z + d z = - λ ∂ t + ∂ t ∂ z d z ∂ z d x d y = - λ ∂ t ∂ z d x d y - λ ∂ 2 t ∂ z 2 d x d y d z (2)

(2)若物体内热源强度为q ˙ q ˙

d q ˙ = q ˙ d x d y d z (3)

d U = c ρ d x d y d z ∂ t ∂ τ (4)

根据能量守恒原则,单位时间内流入微元体的热量-单位时间内流出微元体的热量+单位时间内流出微元体的热量 = 单位时间内微元体内能的变化量。

所以将(1)~(4)代入上述表达式,经整理可以得到如下导热微分方程[11 ] :

∂ t ∂ τ = λ ρ c ∂ 2 t ∂ x 2 + ∂ 2 t ∂ y 2 + ∂ 2 t ∂ y 2 + q ˙ ρ c (5)

∂ t ∂ τ = α ∂ 2 t ∂ x 2 + ∂ 2 t ∂ y 2 + ∂ 2 t ∂ y 2 + q ˙ ρ c (6)

式中,α 2 /s。当无内热源时,该方程转化为:

∂ t ∂ τ = α ∂ 2 t ∂ x 2 + ∂ 2 t ∂ y 2 + ∂ 2 t ∂ y 2 (7)

∂ 2 t ∂ x 2 + ∂ 2 t ∂ y 2 + ∂ 2 t ∂ y 2 = 0 (8)

式中,ρ 为导热体的密度,kg/m3 ;c 为导热体的比热容,J/(kg·K);t 为时间,s。

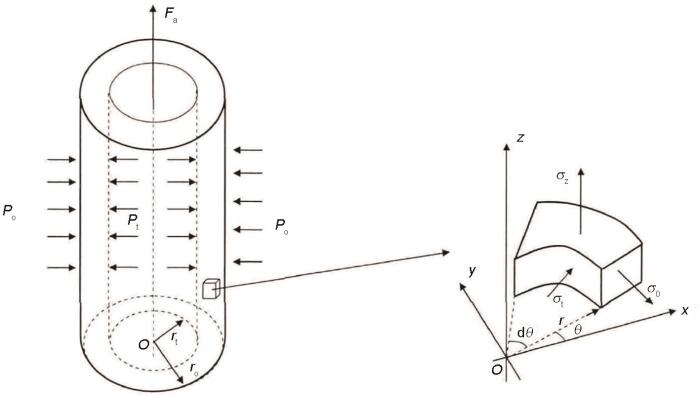

“三轴应力”是指作用在套管上的内压、外挤以及由套管重力或其它因素引起的轴向拉力同时存在的复杂力,如图2 所示。同时对径向应力、周向(环向)应力和轴向拉力进行分析显然更符和实际情况。

图2

图2

内压、外挤以及轴向力同时作用下的“三轴应力”示意图

Fig.2

Schematic diagram of "triaxial stress" under the simultaneous action of internal pressure, external extrusion and axial force

S 1 ,S 2 ,S 3 分别可通过式至(9)~(11)求出[12 ,13 ] :

S 1 = 轴向 应力 (9)

S 2 = p i a 2 b 2 + r 2 r 2 b 2 - a 2 - p e b 2 r 2 + a 2 r 2 b 2 - r 2 (10)

S 3 = - p i a 2 b 2 - r 2 r 2 b 2 - a 2 - p e b 2 r 2 - a 2 r 2 b 2 - r 2 (11)

式中:S 1 为轴向应力(要考虑钻井液浮重),MPa;S 2 为周向应力,MPa;S 3 为径向应力,MPa;a 和b 为管的内、外半径,mm;p i 和p e 为管内、外液柱压力,MPa;

根据公式(9)~(11)可以计算出同时作用在管体上的轴应力作用的复合等效应力S e ,即Mises应力,表达式为:

S e = S 1 - S 2 2 + S 2 - S 3 2 + S 3 - S 1 2 2 (12)

2 CO2 -H2 S 腐蚀速率模型

腐蚀预测模型种类繁多,常见的有Norsok模型、Jepson模型、Cassandra模型和DeWaard模型等,其中DeWaard系列腐蚀预测模型在CO2 -H2 S体系下应用较为广泛,本项研究采用DeWaard腐蚀预测模型[14 , 15 ] 。

DeWaard模型基于CO2 腐蚀机理,将基本腐蚀速率归因于两类过程,一是电荷转移部分及电化学反应控制部分,另外一部分为传质控制部分,可表示为:

V c o r r = 1 1 V r + 1 V m (13)

式中,V corr 为CO2 的腐蚀速率,mm/a;V r 为电化学反应速率,mm/a;V m 为传质速率mm/a。

l g V r = 4.93 - 1119 t + 273 + 0.58 l o g f C O 2 -

0.34 p H a c t u a l - p H C O 2 (14)

V m = 2.8 U 0.8 d 0.2 f C O 2 (15)

式中,t 为温度,℃;f C O 2 2 的逸度,bar;pHC O 2 2 饱和的纯水的pH值;pHactual 为由于存在溶解盐而产生的pH;U 为介质流速,m/s;d 为管径,m。

3 腐蚀后安全系数计算

3.1 抗拉安全系数

假设管柱受到的轴向拉力为T ,其轴向应力为σ ,则有T = σS 。管柱的腐蚀速率为v ,服役时间为t ,则有管柱内径r = r 0 + vt ,管柱的抗拉强度为:

T o = σ y S = π σ y D 2 - ( d 0 + 2 v t ) 2 / 4 (16)

S t = T o T e (17)

式中,t 为管柱服役时间,a;v 为管柱腐蚀速率,mm/a;σ 为管柱服役时间t 后轴向应力,MPa;σ y 为管柱屈服强度,MPa;δ 为管柱名义壁厚,mm;D 为原始管柱外径,mm;d 0 为原始管柱内径,mm;S t 为抗拉安全系数;T o 为抗拉应力,kN;T e 为有效拉力,kN。

3.2 抗内压安全系数

当受到内压力为P i 时,管柱周向应力σ c = P i D / 2 δ t 后,其周向应力:

σ c = P i D 2 ( δ - v t ) (18)

当管柱周向应力σ c σ y 时,管柱失效,因此可得到管柱抗内压强度:

P b = 2 σ y δ - v t D (19)

S i = P b P b e (20)

式中,σ c 为周向应力,MPa;S i 为抗内压安全系数;P b 为抗内压强度,MPa;P be 为有效内压力,MPa。

3.3 抗挤安全系数

设管柱受到的外挤力为P c ,则管柱受到的外挤应力为:

σ c c = P c 2 D / δ 2 D / δ - 1 (21)

当管柱服役t 时间后,其壁厚δ = δ 0 - vt ,当其外挤应力大于或等于材料屈服强度时,得出管柱抗挤强度:

P c = 2 σ y [ D / δ - v t ] - 1 [ D / δ - v t ] 2 (22)

S c = P c P c e (23)

式中,σ cc 为外挤应力,MPa;P c 和管柱的抗内压强度,MPa;S c 为抗挤安全系数;P c 为抗挤强度,MPa;P ce 为有效外挤压力,MPa。

4 油管服役寿命

4.1 基本情况

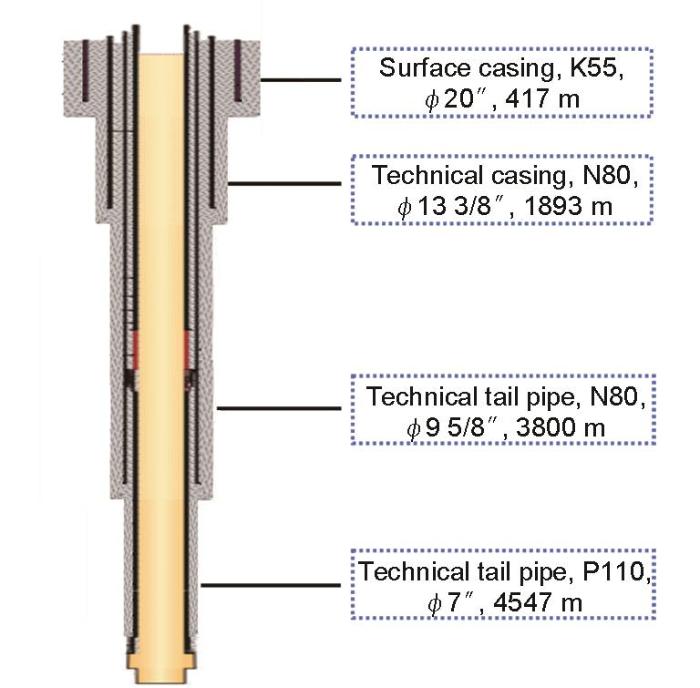

4.1.1 井身结构

气藏地层压力为46 MPa,生产井地底处于200℃左右,地层水总矿化度8447 mg/L,气藏埋深3870~5470 m。油管长度为5276 m,材质为13CrS。井身结构如图3 所示。

图3

图3

井身结构示意图

Fig.3

Wellbore configuration

4.1.2 天然气性质

在4400 m深井段取得两支天然气样品,对天然气性质进行分析,其结果如表1 所示。该天然气具有中~高含CO2 、低含H2 S的特点。

4.2 井筒- 地层热力耦合有限元模型计算

4.2.1 边界条件和初始条件

已知地面温度为25℃,井底处油管柱内流体的温度、油管柱壁的温度和环空流体的温度相等。油管内流体的出口温度通过地面设备测得,综合上述可知边界和初始条件主要有:

(1)边界条件:①入口边界:T l i z = 0 , t = t = T i n T l i z = H , t = t = T d z = H , t = t = T l a z = H , t = t α b T r - T l a r = r b = - λ r ∂ T r ∂ r r = r b T r = T s u r f + G T ⋅ H ( r → ∞ )

(2) 初始条件:①地层中各单元温度与未扰动时相同:T r = T s u r f + G T ⋅ H T l i = T i n + G f ⋅ H T l a = T o u t + G f ⋅ H

对于厚壁筒来讲,最大的Von Mises应力发生在厚壁筒的内径,而内壁的边界条件为:r = a ,根据公式(9)~(11)得:

S 2 = p i b 2 + a 2 b 2 - a 2 - p e 2 b 2 b 2 - a 2 (24)

S 3 = - p i (25)

4.2.2 温度分布

对探井实测地层温度数据进行线性拟合,结果如图4 所示,温度梯度为3.5℃/100 m。

图4

图4

地层温度与深度关系图

Fig.4

Formation temperature vs . well depth curve

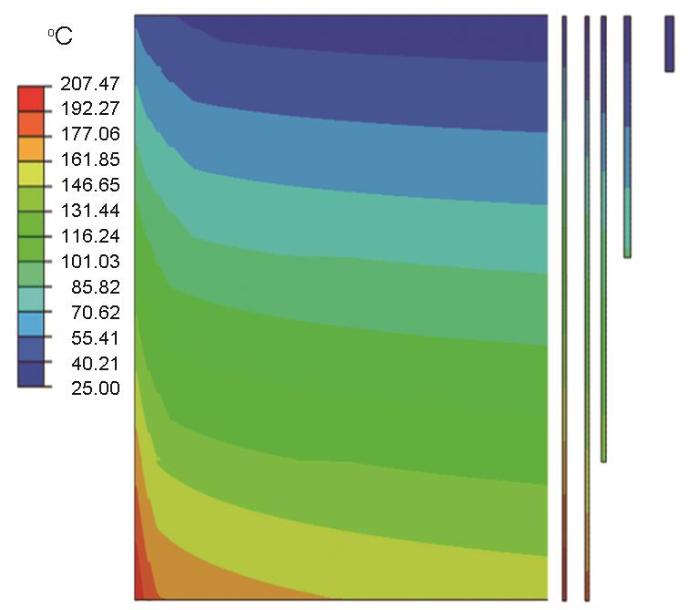

图5 为生产过程中各级管柱的温度分布云图。在生产作业过程中,随着储层流体沿油管从井底上升至井口,在多级传热作用下,井筒各级管柱及附近地层温度明显升高,其中在径向上由井筒向远端地层逐渐降低,最终呈现地温分布。轴向上自井底至井口逐渐降低。此时井口油管温度约为40℃,井底温度为207℃。

图5

图5

生产过程温度分布云图

Fig.5

Distribution cloud map of temperature in production process

4.2.3 Mises应力分布

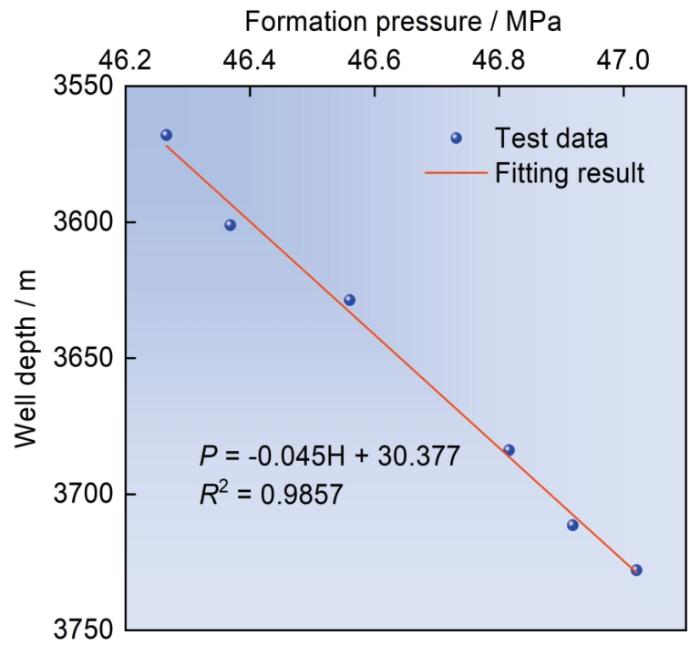

对探井实测地层压力数据进行线性拟合,结果如图6 所示,压力系数大约为1.15。

图6

图6

地层压力与深度关系图

Fig.6

Relationship of formation pressure and depth

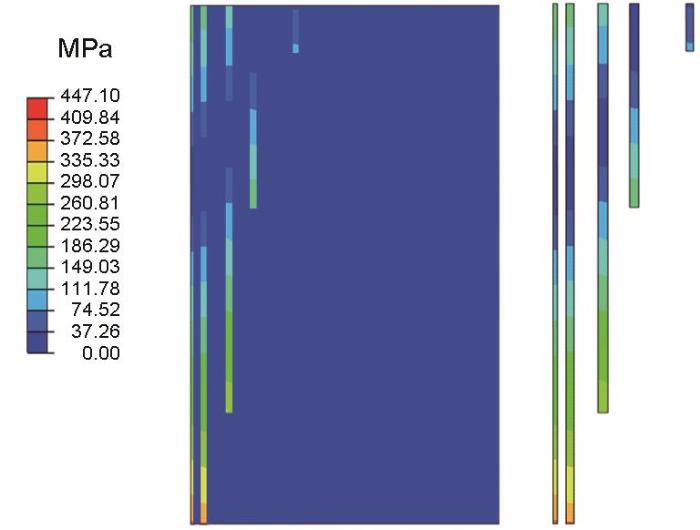

图7 为生产过程中各级管柱的Mises应力分布云图。随着井筒各级管柱温度的变化,井筒油套管在温差作用下会发生热膨胀现象并产生一定热应力。管柱的热应力与管柱原有的拉伸状态相互作用,产生一定程度上的应力消除,最终在管柱上形成应力中性点。油管最大Mises应力位于末端,为447 MPa。

图7

图7

生产过程Mises应力分布云图

Fig.7

Distribution cloud map of Mises stress in production process

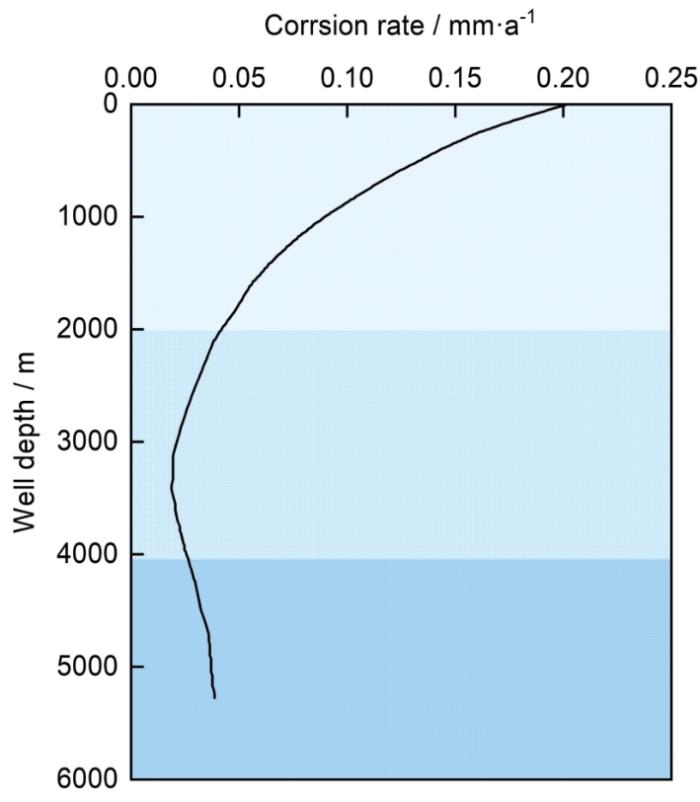

4.3 腐蚀速率计算

基于有限元模型得出的温度场数据,通过DeWaard模型对油管进行腐蚀速率预测。计算条件参数:油管长度5276 m,生产过程中井口温度60℃,地层压力46 MPa,产出气中CO2 含量为16%,H2 S含量为0.007%;产气量为6 × 104 m3 /d。

图8 为油管腐蚀速率随井深变化曲线图,结果表明,油管的腐蚀速率在井口位置最高,达到0.21 mm/a。随着井深的增加,油管的腐蚀速率逐渐减小,在大约3053 m的位置,腐蚀速率降至最小值0.02 mm/a,为整个油管腐蚀速率的最低点。然而,从该位置开始,油管的腐蚀速率开始逐渐增加,直到油管末端的腐蚀速率达到0.04 mm/a。

图8

图8

油管腐蚀速率随井深变化曲线图

Fig.8

Variation of corrosion rate of pipeline with well depth

为确保油管腐蚀速率模拟结果的准确性,通过实验室模拟工况实验对其进行验证。高温高压釜为主要实验装置,为西南石油大学自行研发,主要材质为C276合金,最大工作压力可达到70 MPa,最高工作温度可达到220℃。将实验样片通过聚四氟乙烯胶带固定在支架上,将支架放在釜底确保腐蚀介质可完全浸没样片。将反应釜密封好后,通入氮气进行除氧,6 h后,通入CO2 和H2 S,同时调节釜体压力,最后升温至实验温度。实验进行5天后,取出釜体中的样片,在超声波清洗机中反复用去膜液(六次甲基四胺10 g,盐酸100 mL,加去离子水至1 L)清洗表面腐蚀产物,直至表面腐蚀产物清洗干净。烘干后用精细电子天平对样片进行称重,并通过下式计算腐蚀速率:

v = 87600 Δ m ρ A Δ t (26)

式中:v Δ m ρ 3 ;A 为试样表面积,cm2 ;Δ t

实验结果如表2 所示,腐蚀速率模型计算结果稍大于模拟实验结果,整体误差小于10%。

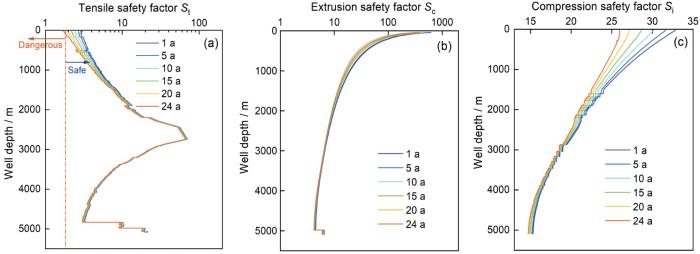

4.4 腐蚀缺陷油管安全服役寿命评估

在众多的管柱失效案例中,腐蚀穿孔泄漏及管柱断裂是主要的失效形式。由此可见,当管柱的力学性能无法满足生产要求时,会直接导致管柱失效的发生。本项工作/通过判断油管经过腐蚀后其力学性能是否满足安全生产要求来确定其服役年限。具体地,通过计算油管的抗拉安全系数、抗压安全系数和抗挤安全系数,对其安全服役年限进行讨论,以判断油管是否满足安全生产要求。

根据AQ2012-2007《石油天然气安全规程》规定,抗挤安全系数取值应为1.0~1.125,抗内压安全系数取值应为1.05~1.25,抗拉安全系数取值应为1.8以上。在本项研究中,由于腐蚀介质中含有大量的CO2 和少量H2 S,服役环境较为严苛。因此,出于谨慎考虑下,抗挤、抗压和抗拉系数的安全阈值分别为1.125、1.25、1.8[16 ,17 ] 。

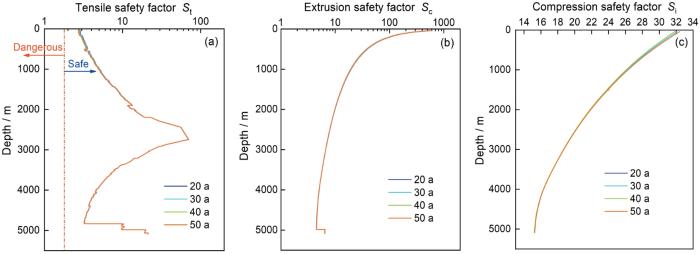

图9 为在无任何防腐措施情况下油管的安全系数随井深变化图。随着服役时间的延长,管柱腐蚀程度加重,管壁逐渐减薄,管柱力学性能发生变化,最终导致管柱的抗拉安全系数、抗压安全系数和抗挤安全系数呈现出逐年降低的趋势。当服役至第24 a时,管柱井口处的抗拉安全系数低于安全阈值。由于井口位置所受轴向拉力较大,承载了整个管柱自重,且井口附近的腐蚀速率较高。因此,随着服役时间的延长,井口处的抗拉安全系数率先低于安全阈值[17 ] 。

图9

图9

无任何防腐措施情况下油管的安全系数随井深变化图

Fig.9

Variations of the safety factors of the oil tube with well depth under the condition of no any corrosion protection: (a) tensile safety factor, (b) extrusion safety factor, (c) compression safety factor

由图9 可知,油管的抗压安全系数和抗挤安全系数在服役的24 a内均高于安全阈值,但在井口处的抗拉安全系数在服役的第24 a时开始低于安全阈值,存在安全隐患。综上所述,在高温高压含CO2 、H2 S的井下环境中,在不采取任何防腐措施的情况下该油管的服役寿命为23 a,如果继续使用则有可能发生管柱失效事故,对安全生产将构成威胁。

4.5 添加缓蚀剂后油管服役寿命研究

在高温高压含CO2 、H2 S的井下环境中,当不采取任何防腐措施的情况下,本文所采用的13CrS油管的安全服役年限为23 a。为了维持生产并减少更换油管而增加的成本和影响,必须采用适当的防腐措施。目前,最常用也是最有效的方法是加注缓蚀剂。油气田现场所用缓蚀剂的缓蚀效率一般为80%~95%[18 ,19 ] 。由于本项研究所涉及到的服役工况较为复杂,考虑到其缓释效率可能会在一定程度上降低,因此,假设加注缓蚀剂后的缓释效率为90%,在此情况下,评估油管的安全服役寿命。

图10 显示了当缓蚀效率为90%时,油管的抗拉、抗压、抗挤安全系数随井深变化情况。由于油管的腐蚀速率大幅降低,管壁减薄明显减缓,抗拉安全系数、抗压安全系数、抗挤安全系数均得到了显著提高,即使是在服役50 a后,油管的拉安全系数、抗压安全系数、抗挤安全系数均远高于安全阈值。结果表明,加注缓蚀剂可以有效延长油管的服役年限。

图10

图10

当缓蚀效率为90%的情况下油管的安全系数随井深变化图

Fig.10

Variations of the safety factors of the oil tube with well depth under the condition of 90% corrosion inhibition efficiency: (a) tensile safety factor, (b) extrusion safety factor, (c) compression safety factor

5 结论

(1) 根据井筒-底层热力耦合有限元模型计算结果可知,在生产过程中,油管末端温度和Mises应力均为最高,分别为207℃和447 MPa。腐蚀模型计算结果表明,油管在井口处的腐蚀最为严重,可达到0.21 mm/a。对油管各项安全系数进行分析后发现,在不采取任何防腐措施的情况下,油管的安全服役年限仅为23 a。然而,添加缓蚀剂可以显著延长油管的安全服役年限,当缓释效率达到90%时,油管的安全服役年限可超过至50 a。

(2) 在高温高压含CO2 /H2 S的条件下,管柱服役工况非常复杂,管柱失效事故频繁发生。因此,对于井下油管服役寿命预测是必要的。通过本项研究可以发现,在进行管柱设计时,需要同时考虑管柱的力学性能和防腐性能,以此可以在最大程度上保障安全生产。

参考文献

View Option

[1]

Xing X S Fan B T Zhu X Y et al . Corrosion characteristics of P110SS casing steel for ultra-deep well in artificial formation water with low H2 S and high CO2 content

[J]. J. Chin. Soc. Corros. Prot. , 2023 , 43 : 611

[本文引用: 1]

幸雪松 , 范白涛 , 朱新宇 等 . 低H2 S和高CO2 分压下超深井用P110SS油套管钢腐蚀特征研究

[J]. 中国腐蚀与防护学报 , 2023 , 43 : 611

DOI

[本文引用: 1]

研究了P110SS钢在含低硫化氢油气井下腐蚀规律及特征。通过高温高压反应釜模拟超深井的腐蚀工况,对P110SS钢在不同温度、H<sub>2</sub>S、CO<sub>2</sub>分压条件下进行浸泡实验,通过腐蚀失重计算其腐蚀速率,辅以SEM、EDS和XRD等手段对腐蚀产物的形貌和成分进行表征。结果表明,H<sub>2</sub>S、CO<sub>2</sub>分压增大均会导致P110SS的腐蚀速率增大;然而温度升高却降低其腐蚀速率。分析腐蚀产物可见,H<sub>2</sub>S、CO<sub>2</sub>浓度和温度的变化均会导致腐蚀产物成分和结构发生转变。说明在高温高压条件下,H<sub>2</sub>S腐蚀起主导作用,Fe<sub>7</sub>S<sub>8</sub>腐蚀产物对基体的保护作用较差,腐蚀速率高;低H<sub>2</sub>S分压下,CO<sub>2</sub>腐蚀起主导作用,腐蚀速率的大小取决于腐蚀产物膜的致密性;相比于CO<sub>2</sub>,温度对腐蚀速率的影响更显著。

[2]

Zhou Z P Wu D K Zhang H F et al . Tensile property of L80 steel in air at 25-350o C and its corrosion behavior in simulated casing service conditions at 150-350o C

[J]. J. Chin. Soc. Corros. Prot. , 2023 , 43 : 601

[本文引用: 1]

周志平 , 吴大康 , 张宏福 等 . 高温下L80钢的断裂机理及CO2 /H2 S模拟工况下的腐蚀行为

[J]. 中国腐蚀与防护学报 , 2023 , 43 : 601

DOI

[本文引用: 1]

采用扫描电子显微镜、X射线光电子能谱、高温拉伸实验及高温高压腐蚀实验,研究温度对L80钢拉伸断裂行为及其在CO<sub>2</sub>/H<sub>2</sub>S模拟工况下腐蚀行为的影响规律。结果表明:温度对屈服强度和抗拉强度影响显著,且屈服强度的衰减明显大于抗拉强度。拉伸断裂方式由常温时的微孔聚集配合剪切撕裂转变为高温下的微孔聚合主导。腐蚀速率随温度升高明显增加,且温度越高增幅越大。腐蚀反应由H<sub>2</sub>S腐蚀控制,腐蚀产物呈双层结构,温度对其结构形式和晶体形态影响显著。随温度升高,位于产物膜底层FeS的占比增加,表层FeCO<sub>3</sub>的致密性增强。研究结果对L80油套管在极端工况中的服役寿命及适应性分析具有参考价值。

[3]

Feng Y R Fu A Q Wang J D et al . Failure control and integrity technologies of tubing/casing string under complicated working conditions: Research progress and prospect

[J]. Nat. Gas. Ind. , 2020 , 40 (2 ): 106

[本文引用: 1]

冯耀荣 , 付安庆 , 王建东 等 . 复杂工况油套管柱失效控制与完整性技术研究进展及展望

[J]. 天然气工业 , 2020 , 40 (2 ): 106

[本文引用: 1]

[4]

Zhou H G Shan Q S Shen J X et al . Failure analysis and treatment of electric submersible pump string in Tarim Oilfield

[J]. Drill. Prod. Technol. , 2015 , 38 (5 ): 102

[本文引用: 1]

周怀光 , 单全生 , 沈建新 等 . 塔里木油田潜油电泵管柱失效分析及治理对策

[J]. 钻采工艺 , 2015 , 38 (5 ): 102

[本文引用: 1]

通过对塔里木油田潜油电泵管柱失效井的统计、分析,认为油管腐蚀穿孔、油管丝扣冲蚀、电潜泵和分离器外壳腐蚀穿孔或断裂、电泵机组连接螺栓断裂,是造成电泵管柱失效的主要原因。现场实践表明,通过改进电泵井下井工具防腐性能、优化管柱设计、严格执行电泵井井下作业相关操作标准、提高现场作业人员的操作技能,可以提高电泵井完井质量,延长潜油电泵管柱有效期,减少因管柱失效造成的检泵、检管作业,对提高塔里木电泵井管理水平具有现实意义。

[5]

Li K Li T L Shi D Y et al . Effect of elemental sulfur on the corrosion of 825 alloy in high temperature and high pressure environment containing CO2 /H2 S

[J]. Equip. Environ. Eng. , 2020 , 17 (11 ): 10

[本文引用: 1]

李 科 , 李天雷 , 施岱艳 等 . 元素硫对825合金在高温高压含CO2 /H2 S环境中腐蚀行为的影响

[J]. 装备环境工程 , 2020 , 17 (11 ): 10

[本文引用: 1]

[6]

Li Y Ji H F Xing P J et al . Theoretical solutions of temperature field and thermal stress field in wellbore of a gas well

[J]. Acta. Petrol. Sin. , 2021 , 42 : 84

[本文引用: 1]

李 勇 , 纪宏飞 , 邢鹏举 等 . 气井井筒温度场及温度应力场的理论解

[J]. 石油学报 , 2021 , 42 : 84

[本文引用: 1]

[7]

Li X C Tang X Z Xue J B et al . Safety analysis of string strength in high pressure and high yield gas Well

[J]. Sci. Technol. Eng. , 2022 , 22 : 3049

[本文引用: 1]

李喜成 , 唐习之 , 薛继彪 等 . 高压高产气井油管柱强度安全分析

[J]. 科学技术与工程 , 2022 , 22 : 3049

[本文引用: 1]

[8]

Ding L L Lian Z H Chen S C et al . Numerical simulation of wellbore temperature during high-pressure deep well kills

[J]. Oil. Drill. Prod. Technol. , 2011 , 33 (4 ): 15

[本文引用: 1]

丁亮亮 , 练章华 , 陈世春 等 . 高压深井压井过程中井筒温度数值模拟

[J]. 石油钻采工艺 , 2011 , 33 (4 ): 15

[本文引用: 1]

[9]

Deng X C Establishing the differential equation of heat conduction in the spherical coordinate system

[J]. J. Anhui. Inst. Technol. , 1987 , 6 (4 ): 58

[本文引用: 1]

邓先琛 对建立球面坐标系中的导热微分方程式探讨

[J]. 安徽工学院学报 , 1987 , 6 (4 ): 58

[本文引用: 1]

[10]

Jia X X Xu M H Hu G H et al . Numerical method for three-dimensional heat conduction in cylindrical and spherical coordinates

[J]. J. Chongqing Univ. Technol. (Nat. Sci) , 2014 , 28 (1 ): 33

[本文引用: 1]

贾欣鑫 , 徐明海 , 胡国华 等 . 三维球、柱坐标系下导热微分方程的离散求解

[J]. 重庆理工大学学报(自然科学) , 2014 , 28 (1 ): 33

[本文引用: 1]

[11]

Song H Study and application of the transient wellbore temperature fields

[J]. Oil. Drill. Prod. Technol. , 1994 , 16 (2 ): 67

[本文引用: 1]

宋 辉 井筒瞬态温度场研究与应用

[J]. 石油钻采工艺 , 1994 , 16 (2 ): 67

[本文引用: 1]

[12]

Wang J J Wang T T Three-dimensional well tubular design improves margins in critical wells

[J]. Foreign Oil Field Eng. , 2010 , 26 (5 ): 11

[本文引用: 1]

王建军 , 王同涛 一种提高复杂井况下管柱设计系数的三轴应力方法

[J]. 国外油田工程 , 2010 , 26 (5 ): 11

[本文引用: 1]

[13]

Yuan K Yang M Optimization and application of casing string strength design under high-temperature conditions

[J]. China Petrol. Mach. , 2023 , 51 (1 ): 133

[本文引用: 1]

袁 可 , 杨 谋 高温环境下套管柱强度设计优化及应用

[J]. 石油机械 , 2023 , 51 (1 ): 133

[本文引用: 1]

[14]

Feng C Q Research on CO2 corrosion prediction method and anti-corrosion Measure of gas well tubing

[D]. Chengdu : Southwest Petroleum University , 2015

[本文引用: 1]

冯超齐 气井油管CO2 腐蚀预测方法与防腐措施研究

[D]. 成都 : 西南石油大学 , 2015

[本文引用: 1]

[15]

Liu W W CO2 corrosion and prediction model for oil and gas transportation systems

[D]. Beijing : China University of Petroleum , 2009

[本文引用: 1]

刘伟伟 油田集输管道CO2 腐蚀规律和预测模型研究

[D]. 北京 : 中国石油大学 , 2009

[本文引用: 1]

[16]

Zhang Z Huang Y Li Y J et al . Safety evaluation of production casing considering corrosion in gas well with sustained casing pressure

[J]. J. Southwest Petrol. Univ. (Sci. Technol. Ed.) , 2014 , 36 (2 ): 171

[本文引用: 1]

张 智 , 黄 熠 , 李炎军 等 . 考虑腐蚀的环空带压井生产套管安全评价

[J]. 西南石油大学学报(自然科学版) , 2014 , 36 (2 ): 171

[本文引用: 1]

[17]

Wang J D Lin Y H Li Y F et al . A study on tri-axial design coefficient based on seal integrity of premium connection

[J]. J. Southwest Petrol. Univ. (Sci. Technol. Ed.) , 2022 , 44 (4 ): 165

[本文引用: 2]

王建东 , 林元华 , 李玉飞 等 . 基于特殊螺纹密封完整性的三轴设计系数研究

[J]. 西南石油大学学报(自然科学版) , 2022 , 44 (4 ): 165

DOI

[本文引用: 2]

针对高温高压气井完井油管柱密封完整性问题,开展了基于88.90 mm×6.45 mm 110SS材料油管一种气密封特殊螺纹密封完整性分析的管柱三轴设计系数研究,研究中采用了API RP 5C5—2017国际标准螺纹性能试验评价方法,进行了高温和室温环境下A系全包络线载荷密封实验评价。基于气密封能判据,采用有限元模拟分析了不同VME(冯米塞斯等效应力)全包络线载荷2次循环工况的密封能和密封能倍数的变化规律并确定了危险载荷点。结果表明,通过API标准密封完整性实验评价的气密封特殊螺纹连接,需采用有限元进一步分析包络线载荷循环密封能及密封能倍数的变化规律,确定这种螺纹连接安全适用范围;同时开展了3种VME全包络线载荷2次循环后密封适用性分析,确定了高温和室温两种环境下螺纹安全适用包络线载荷范围及合理的三轴安全系数,并完成了1口高温高压气井完井油管柱安全分析和现场应用。提出的研究方法为管柱三轴设计安全系数的确定提供了有益指导。

[18]

Lu Y Zhao J M Zhang M et al . Development of CO2 /H2 S corrosion inhibitors in the mixed water injection system of offshore oilfield in the Bohai Sea

[J]. Surf. Technol. , 2018 , 47 (10 ): 59

[本文引用: 1]

陆 原 , 赵景茂 , 张 茂 等 . 渤海某油田混合注水系统CO2 /H2 S腐蚀缓蚀剂的开发

[J]. 表面技术 , 2018 , 47 (10 ): 59

[本文引用: 1]

[19]

Cheng Y P Li Z L Liu Q Q et al . Research progress of CO2 corrosion inhibitors under high temperature and high pressure conditions in oil and gas fields

[J]. Corros. Sci. Prot. Technol. , 2015 , 27 : 278

[本文引用: 1]

程远鹏 , 李自力 , 刘倩倩 等 . 油气田高温高压条件下CO2 腐蚀缓蚀剂的研究进展

[J]. 腐蚀科学与防护 , 2015 , 27 : 278

[本文引用: 1]

Corrosion characteristics of P110SS casing steel for ultra-deep well in artificial formation water with low H2 S and high CO2 content

1

2023

... 在油气开发过程中,管柱会遭受拉伸、内外压、弯曲等复杂载荷作用,严重时会导致管柱断裂、挤毁等失效问题.此外,在含有CO2 、H2 S等腐蚀性气体以及高温高压等苛刻的服役环境下,管柱腐蚀程度加剧,这对生产安全构成了严重的威胁[1 ,2 ] .据统计,截至2020年,我国油套管柱失效概率大约在10%~20%之间,对于高温高压气井,管柱泄漏的概率甚至超过了40%[3 ] .例如塔里木油田在2010~2012年间,仅潜油电泵管柱的失效次数就已达到63次/井.其中,油管腐蚀穿孔、断裂、丝扣冲蚀导致潜油电泵管柱失效占比高达69.2%.频繁的管柱失效问题无疑增加了开发成本[4 ] .目前,还没有成熟的技术能够控制高温高压酸性气井、非常规气井等复杂工况油套管柱失效问题[5 ] .科学有效地预测高温高压含CO2 /H2 S环境下油管的服役寿命,可以降低管柱失效率,保障油气生产的安全和稳定,在管柱投入使用前对其进行科学的服役寿命预测具有重要意义. ...

低H2 S和高CO2 分压下超深井用P110SS油套管钢腐蚀特征研究

1

2023

... 在油气开发过程中,管柱会遭受拉伸、内外压、弯曲等复杂载荷作用,严重时会导致管柱断裂、挤毁等失效问题.此外,在含有CO2 、H2 S等腐蚀性气体以及高温高压等苛刻的服役环境下,管柱腐蚀程度加剧,这对生产安全构成了严重的威胁[1 ,2 ] .据统计,截至2020年,我国油套管柱失效概率大约在10%~20%之间,对于高温高压气井,管柱泄漏的概率甚至超过了40%[3 ] .例如塔里木油田在2010~2012年间,仅潜油电泵管柱的失效次数就已达到63次/井.其中,油管腐蚀穿孔、断裂、丝扣冲蚀导致潜油电泵管柱失效占比高达69.2%.频繁的管柱失效问题无疑增加了开发成本[4 ] .目前,还没有成熟的技术能够控制高温高压酸性气井、非常规气井等复杂工况油套管柱失效问题[5 ] .科学有效地预测高温高压含CO2 /H2 S环境下油管的服役寿命,可以降低管柱失效率,保障油气生产的安全和稳定,在管柱投入使用前对其进行科学的服役寿命预测具有重要意义. ...

Tensile property of L80 steel in air at 25-350o C and its corrosion behavior in simulated casing service conditions at 150-350o C

1

2023

... 在油气开发过程中,管柱会遭受拉伸、内外压、弯曲等复杂载荷作用,严重时会导致管柱断裂、挤毁等失效问题.此外,在含有CO2 、H2 S等腐蚀性气体以及高温高压等苛刻的服役环境下,管柱腐蚀程度加剧,这对生产安全构成了严重的威胁[1 ,2 ] .据统计,截至2020年,我国油套管柱失效概率大约在10%~20%之间,对于高温高压气井,管柱泄漏的概率甚至超过了40%[3 ] .例如塔里木油田在2010~2012年间,仅潜油电泵管柱的失效次数就已达到63次/井.其中,油管腐蚀穿孔、断裂、丝扣冲蚀导致潜油电泵管柱失效占比高达69.2%.频繁的管柱失效问题无疑增加了开发成本[4 ] .目前,还没有成熟的技术能够控制高温高压酸性气井、非常规气井等复杂工况油套管柱失效问题[5 ] .科学有效地预测高温高压含CO2 /H2 S环境下油管的服役寿命,可以降低管柱失效率,保障油气生产的安全和稳定,在管柱投入使用前对其进行科学的服役寿命预测具有重要意义. ...

高温下L80钢的断裂机理及CO2 /H2 S模拟工况下的腐蚀行为

1

2023

... 在油气开发过程中,管柱会遭受拉伸、内外压、弯曲等复杂载荷作用,严重时会导致管柱断裂、挤毁等失效问题.此外,在含有CO2 、H2 S等腐蚀性气体以及高温高压等苛刻的服役环境下,管柱腐蚀程度加剧,这对生产安全构成了严重的威胁[1 ,2 ] .据统计,截至2020年,我国油套管柱失效概率大约在10%~20%之间,对于高温高压气井,管柱泄漏的概率甚至超过了40%[3 ] .例如塔里木油田在2010~2012年间,仅潜油电泵管柱的失效次数就已达到63次/井.其中,油管腐蚀穿孔、断裂、丝扣冲蚀导致潜油电泵管柱失效占比高达69.2%.频繁的管柱失效问题无疑增加了开发成本[4 ] .目前,还没有成熟的技术能够控制高温高压酸性气井、非常规气井等复杂工况油套管柱失效问题[5 ] .科学有效地预测高温高压含CO2 /H2 S环境下油管的服役寿命,可以降低管柱失效率,保障油气生产的安全和稳定,在管柱投入使用前对其进行科学的服役寿命预测具有重要意义. ...

Failure control and integrity technologies of tubing/casing string under complicated working conditions: Research progress and prospect

1

2020

... 在油气开发过程中,管柱会遭受拉伸、内外压、弯曲等复杂载荷作用,严重时会导致管柱断裂、挤毁等失效问题.此外,在含有CO2 、H2 S等腐蚀性气体以及高温高压等苛刻的服役环境下,管柱腐蚀程度加剧,这对生产安全构成了严重的威胁[1 ,2 ] .据统计,截至2020年,我国油套管柱失效概率大约在10%~20%之间,对于高温高压气井,管柱泄漏的概率甚至超过了40%[3 ] .例如塔里木油田在2010~2012年间,仅潜油电泵管柱的失效次数就已达到63次/井.其中,油管腐蚀穿孔、断裂、丝扣冲蚀导致潜油电泵管柱失效占比高达69.2%.频繁的管柱失效问题无疑增加了开发成本[4 ] .目前,还没有成熟的技术能够控制高温高压酸性气井、非常规气井等复杂工况油套管柱失效问题[5 ] .科学有效地预测高温高压含CO2 /H2 S环境下油管的服役寿命,可以降低管柱失效率,保障油气生产的安全和稳定,在管柱投入使用前对其进行科学的服役寿命预测具有重要意义. ...

复杂工况油套管柱失效控制与完整性技术研究进展及展望

1

2020

... 在油气开发过程中,管柱会遭受拉伸、内外压、弯曲等复杂载荷作用,严重时会导致管柱断裂、挤毁等失效问题.此外,在含有CO2 、H2 S等腐蚀性气体以及高温高压等苛刻的服役环境下,管柱腐蚀程度加剧,这对生产安全构成了严重的威胁[1 ,2 ] .据统计,截至2020年,我国油套管柱失效概率大约在10%~20%之间,对于高温高压气井,管柱泄漏的概率甚至超过了40%[3 ] .例如塔里木油田在2010~2012年间,仅潜油电泵管柱的失效次数就已达到63次/井.其中,油管腐蚀穿孔、断裂、丝扣冲蚀导致潜油电泵管柱失效占比高达69.2%.频繁的管柱失效问题无疑增加了开发成本[4 ] .目前,还没有成熟的技术能够控制高温高压酸性气井、非常规气井等复杂工况油套管柱失效问题[5 ] .科学有效地预测高温高压含CO2 /H2 S环境下油管的服役寿命,可以降低管柱失效率,保障油气生产的安全和稳定,在管柱投入使用前对其进行科学的服役寿命预测具有重要意义. ...

Failure analysis and treatment of electric submersible pump string in Tarim Oilfield

1

2015

... 在油气开发过程中,管柱会遭受拉伸、内外压、弯曲等复杂载荷作用,严重时会导致管柱断裂、挤毁等失效问题.此外,在含有CO2 、H2 S等腐蚀性气体以及高温高压等苛刻的服役环境下,管柱腐蚀程度加剧,这对生产安全构成了严重的威胁[1 ,2 ] .据统计,截至2020年,我国油套管柱失效概率大约在10%~20%之间,对于高温高压气井,管柱泄漏的概率甚至超过了40%[3 ] .例如塔里木油田在2010~2012年间,仅潜油电泵管柱的失效次数就已达到63次/井.其中,油管腐蚀穿孔、断裂、丝扣冲蚀导致潜油电泵管柱失效占比高达69.2%.频繁的管柱失效问题无疑增加了开发成本[4 ] .目前,还没有成熟的技术能够控制高温高压酸性气井、非常规气井等复杂工况油套管柱失效问题[5 ] .科学有效地预测高温高压含CO2 /H2 S环境下油管的服役寿命,可以降低管柱失效率,保障油气生产的安全和稳定,在管柱投入使用前对其进行科学的服役寿命预测具有重要意义. ...

塔里木油田潜油电泵管柱失效分析及治理对策

1

2015

... 在油气开发过程中,管柱会遭受拉伸、内外压、弯曲等复杂载荷作用,严重时会导致管柱断裂、挤毁等失效问题.此外,在含有CO2 、H2 S等腐蚀性气体以及高温高压等苛刻的服役环境下,管柱腐蚀程度加剧,这对生产安全构成了严重的威胁[1 ,2 ] .据统计,截至2020年,我国油套管柱失效概率大约在10%~20%之间,对于高温高压气井,管柱泄漏的概率甚至超过了40%[3 ] .例如塔里木油田在2010~2012年间,仅潜油电泵管柱的失效次数就已达到63次/井.其中,油管腐蚀穿孔、断裂、丝扣冲蚀导致潜油电泵管柱失效占比高达69.2%.频繁的管柱失效问题无疑增加了开发成本[4 ] .目前,还没有成熟的技术能够控制高温高压酸性气井、非常规气井等复杂工况油套管柱失效问题[5 ] .科学有效地预测高温高压含CO2 /H2 S环境下油管的服役寿命,可以降低管柱失效率,保障油气生产的安全和稳定,在管柱投入使用前对其进行科学的服役寿命预测具有重要意义. ...

Effect of elemental sulfur on the corrosion of 825 alloy in high temperature and high pressure environment containing CO2 /H2 S

1

2020

... 在油气开发过程中,管柱会遭受拉伸、内外压、弯曲等复杂载荷作用,严重时会导致管柱断裂、挤毁等失效问题.此外,在含有CO2 、H2 S等腐蚀性气体以及高温高压等苛刻的服役环境下,管柱腐蚀程度加剧,这对生产安全构成了严重的威胁[1 ,2 ] .据统计,截至2020年,我国油套管柱失效概率大约在10%~20%之间,对于高温高压气井,管柱泄漏的概率甚至超过了40%[3 ] .例如塔里木油田在2010~2012年间,仅潜油电泵管柱的失效次数就已达到63次/井.其中,油管腐蚀穿孔、断裂、丝扣冲蚀导致潜油电泵管柱失效占比高达69.2%.频繁的管柱失效问题无疑增加了开发成本[4 ] .目前,还没有成熟的技术能够控制高温高压酸性气井、非常规气井等复杂工况油套管柱失效问题[5 ] .科学有效地预测高温高压含CO2 /H2 S环境下油管的服役寿命,可以降低管柱失效率,保障油气生产的安全和稳定,在管柱投入使用前对其进行科学的服役寿命预测具有重要意义. ...

元素硫对825合金在高温高压含CO2 /H2 S环境中腐蚀行为的影响

1

2020

... 在油气开发过程中,管柱会遭受拉伸、内外压、弯曲等复杂载荷作用,严重时会导致管柱断裂、挤毁等失效问题.此外,在含有CO2 、H2 S等腐蚀性气体以及高温高压等苛刻的服役环境下,管柱腐蚀程度加剧,这对生产安全构成了严重的威胁[1 ,2 ] .据统计,截至2020年,我国油套管柱失效概率大约在10%~20%之间,对于高温高压气井,管柱泄漏的概率甚至超过了40%[3 ] .例如塔里木油田在2010~2012年间,仅潜油电泵管柱的失效次数就已达到63次/井.其中,油管腐蚀穿孔、断裂、丝扣冲蚀导致潜油电泵管柱失效占比高达69.2%.频繁的管柱失效问题无疑增加了开发成本[4 ] .目前,还没有成熟的技术能够控制高温高压酸性气井、非常规气井等复杂工况油套管柱失效问题[5 ] .科学有效地预测高温高压含CO2 /H2 S环境下油管的服役寿命,可以降低管柱失效率,保障油气生产的安全和稳定,在管柱投入使用前对其进行科学的服役寿命预测具有重要意义. ...

Theoretical solutions of temperature field and thermal stress field in wellbore of a gas well

1

2021

... 通过建立井筒-地层热力耦合有限元模型可以得到各级管柱在不同深度的温度和Mises应力变化情况[6 , 7 ] .通过建立导热微分方程能够揭示连续温度场在空间和时间上的本质[8 ] .选取直角坐标系中,在均质、各向同性的导热介质中取一长宽高分别为dx ,dy ,dz 的立方体微元,如图1 所示,然后研究该微元体中的能量变化情况.首先假设在其顶点A (x ,y ,z )处的温度为t ,在其对角顶点A' (x + dx ,y + dy ,z + dz )处的温度为( t + ∂ t ∂ x d x , t + ∂ t ∂ y d y , t + ∂ t ∂ z d z ) . ...

气井井筒温度场及温度应力场的理论解

1

2021

... 通过建立井筒-地层热力耦合有限元模型可以得到各级管柱在不同深度的温度和Mises应力变化情况[6 , 7 ] .通过建立导热微分方程能够揭示连续温度场在空间和时间上的本质[8 ] .选取直角坐标系中,在均质、各向同性的导热介质中取一长宽高分别为dx ,dy ,dz 的立方体微元,如图1 所示,然后研究该微元体中的能量变化情况.首先假设在其顶点A (x ,y ,z )处的温度为t ,在其对角顶点A' (x + dx ,y + dy ,z + dz )处的温度为( t + ∂ t ∂ x d x , t + ∂ t ∂ y d y , t + ∂ t ∂ z d z ) . ...

Safety analysis of string strength in high pressure and high yield gas Well

1

2022

... 通过建立井筒-地层热力耦合有限元模型可以得到各级管柱在不同深度的温度和Mises应力变化情况[6 , 7 ] .通过建立导热微分方程能够揭示连续温度场在空间和时间上的本质[8 ] .选取直角坐标系中,在均质、各向同性的导热介质中取一长宽高分别为dx ,dy ,dz 的立方体微元,如图1 所示,然后研究该微元体中的能量变化情况.首先假设在其顶点A (x ,y ,z )处的温度为t ,在其对角顶点A' (x + dx ,y + dy ,z + dz )处的温度为( t + ∂ t ∂ x d x , t + ∂ t ∂ y d y , t + ∂ t ∂ z d z ) . ...

高压高产气井油管柱强度安全分析

1

2022

... 通过建立井筒-地层热力耦合有限元模型可以得到各级管柱在不同深度的温度和Mises应力变化情况[6 , 7 ] .通过建立导热微分方程能够揭示连续温度场在空间和时间上的本质[8 ] .选取直角坐标系中,在均质、各向同性的导热介质中取一长宽高分别为dx ,dy ,dz 的立方体微元,如图1 所示,然后研究该微元体中的能量变化情况.首先假设在其顶点A (x ,y ,z )处的温度为t ,在其对角顶点A' (x + dx ,y + dy ,z + dz )处的温度为( t + ∂ t ∂ x d x , t + ∂ t ∂ y d y , t + ∂ t ∂ z d z ) . ...

Numerical simulation of wellbore temperature during high-pressure deep well kills

1

2011

... 通过建立井筒-地层热力耦合有限元模型可以得到各级管柱在不同深度的温度和Mises应力变化情况[6 , 7 ] .通过建立导热微分方程能够揭示连续温度场在空间和时间上的本质[8 ] .选取直角坐标系中,在均质、各向同性的导热介质中取一长宽高分别为dx ,dy ,dz 的立方体微元,如图1 所示,然后研究该微元体中的能量变化情况.首先假设在其顶点A (x ,y ,z )处的温度为t ,在其对角顶点A' (x + dx ,y + dy ,z + dz )处的温度为( t + ∂ t ∂ x d x , t + ∂ t ∂ y d y , t + ∂ t ∂ z d z ) . ...

高压深井压井过程中井筒温度数值模拟

1

2011

... 通过建立井筒-地层热力耦合有限元模型可以得到各级管柱在不同深度的温度和Mises应力变化情况[6 , 7 ] .通过建立导热微分方程能够揭示连续温度场在空间和时间上的本质[8 ] .选取直角坐标系中,在均质、各向同性的导热介质中取一长宽高分别为dx ,dy ,dz 的立方体微元,如图1 所示,然后研究该微元体中的能量变化情况.首先假设在其顶点A (x ,y ,z )处的温度为t ,在其对角顶点A' (x + dx ,y + dy ,z + dz )处的温度为( t + ∂ t ∂ x d x , t + ∂ t ∂ y d y , t + ∂ t ∂ z d z ) . ...

Establishing the differential equation of heat conduction in the spherical coordinate system

1

1987

... (1)根据Fourier定理可知,单位时间内流入微元体和流出微元体的热量分别为[9 ,10 ] : ...

对建立球面坐标系中的导热微分方程式探讨

1

1987

... (1)根据Fourier定理可知,单位时间内流入微元体和流出微元体的热量分别为[9 ,10 ] : ...

Numerical method for three-dimensional heat conduction in cylindrical and spherical coordinates

1

2014

... (1)根据Fourier定理可知,单位时间内流入微元体和流出微元体的热量分别为[9 ,10 ] : ...

三维球、柱坐标系下导热微分方程的离散求解

1

2014

... (1)根据Fourier定理可知,单位时间内流入微元体和流出微元体的热量分别为[9 ,10 ] : ...

Study and application of the transient wellbore temperature fields

1

1994

... 所以将(1)~(4)代入上述表达式,经整理可以得到如下导热微分方程[11 ] : ...

井筒瞬态温度场研究与应用

1

1994

... 所以将(1)~(4)代入上述表达式,经整理可以得到如下导热微分方程[11 ] : ...

Three-dimensional well tubular design improves margins in critical wells

1

2010

... S 1 ,S 2 ,S 3 分别可通过式至(9)~(11)求出[12 ,13 ] : ...

一种提高复杂井况下管柱设计系数的三轴应力方法

1

2010

... S 1 ,S 2 ,S 3 分别可通过式至(9)~(11)求出[12 ,13 ] : ...

Optimization and application of casing string strength design under high-temperature conditions

1

2023

... S 1 ,S 2 ,S 3 分别可通过式至(9)~(11)求出[12 ,13 ] : ...

高温环境下套管柱强度设计优化及应用

1

2023

... S 1 ,S 2 ,S 3 分别可通过式至(9)~(11)求出[12 ,13 ] : ...

Research on CO2 corrosion prediction method and anti-corrosion Measure of gas well tubing

1

2015

... 腐蚀预测模型种类繁多,常见的有Norsok模型、Jepson模型、Cassandra模型和DeWaard模型等,其中DeWaard系列腐蚀预测模型在CO2 -H2 S体系下应用较为广泛,本项研究采用DeWaard腐蚀预测模型[14 , 15 ] . ...

气井油管CO2 腐蚀预测方法与防腐措施研究

1

2015

... 腐蚀预测模型种类繁多,常见的有Norsok模型、Jepson模型、Cassandra模型和DeWaard模型等,其中DeWaard系列腐蚀预测模型在CO2 -H2 S体系下应用较为广泛,本项研究采用DeWaard腐蚀预测模型[14 , 15 ] . ...

CO2 corrosion and prediction model for oil and gas transportation systems

1

2009

... 腐蚀预测模型种类繁多,常见的有Norsok模型、Jepson模型、Cassandra模型和DeWaard模型等,其中DeWaard系列腐蚀预测模型在CO2 -H2 S体系下应用较为广泛,本项研究采用DeWaard腐蚀预测模型[14 , 15 ] . ...

油田集输管道CO2 腐蚀规律和预测模型研究

1

2009

... 腐蚀预测模型种类繁多,常见的有Norsok模型、Jepson模型、Cassandra模型和DeWaard模型等,其中DeWaard系列腐蚀预测模型在CO2 -H2 S体系下应用较为广泛,本项研究采用DeWaard腐蚀预测模型[14 , 15 ] . ...

Safety evaluation of production casing considering corrosion in gas well with sustained casing pressure

1

2014

... 根据AQ2012-2007《石油天然气安全规程》规定,抗挤安全系数取值应为1.0~1.125,抗内压安全系数取值应为1.05~1.25,抗拉安全系数取值应为1.8以上.在本项研究中,由于腐蚀介质中含有大量的CO2 和少量H2 S,服役环境较为严苛.因此,出于谨慎考虑下,抗挤、抗压和抗拉系数的安全阈值分别为1.125、1.25、1.8[16 ,17 ] . ...

考虑腐蚀的环空带压井生产套管安全评价

1

2014

... 根据AQ2012-2007《石油天然气安全规程》规定,抗挤安全系数取值应为1.0~1.125,抗内压安全系数取值应为1.05~1.25,抗拉安全系数取值应为1.8以上.在本项研究中,由于腐蚀介质中含有大量的CO2 和少量H2 S,服役环境较为严苛.因此,出于谨慎考虑下,抗挤、抗压和抗拉系数的安全阈值分别为1.125、1.25、1.8[16 ,17 ] . ...

A study on tri-axial design coefficient based on seal integrity of premium connection

2

2022

... 根据AQ2012-2007《石油天然气安全规程》规定,抗挤安全系数取值应为1.0~1.125,抗内压安全系数取值应为1.05~1.25,抗拉安全系数取值应为1.8以上.在本项研究中,由于腐蚀介质中含有大量的CO2 和少量H2 S,服役环境较为严苛.因此,出于谨慎考虑下,抗挤、抗压和抗拉系数的安全阈值分别为1.125、1.25、1.8[16 ,17 ] . ...

... 图9 为在无任何防腐措施情况下油管的安全系数随井深变化图.随着服役时间的延长,管柱腐蚀程度加重,管壁逐渐减薄,管柱力学性能发生变化,最终导致管柱的抗拉安全系数、抗压安全系数和抗挤安全系数呈现出逐年降低的趋势.当服役至第24 a时,管柱井口处的抗拉安全系数低于安全阈值.由于井口位置所受轴向拉力较大,承载了整个管柱自重,且井口附近的腐蚀速率较高.因此,随着服役时间的延长,井口处的抗拉安全系数率先低于安全阈值[17 ] . ...

基于特殊螺纹密封完整性的三轴设计系数研究

2

2022

... 根据AQ2012-2007《石油天然气安全规程》规定,抗挤安全系数取值应为1.0~1.125,抗内压安全系数取值应为1.05~1.25,抗拉安全系数取值应为1.8以上.在本项研究中,由于腐蚀介质中含有大量的CO2 和少量H2 S,服役环境较为严苛.因此,出于谨慎考虑下,抗挤、抗压和抗拉系数的安全阈值分别为1.125、1.25、1.8[16 ,17 ] . ...

... 图9 为在无任何防腐措施情况下油管的安全系数随井深变化图.随着服役时间的延长,管柱腐蚀程度加重,管壁逐渐减薄,管柱力学性能发生变化,最终导致管柱的抗拉安全系数、抗压安全系数和抗挤安全系数呈现出逐年降低的趋势.当服役至第24 a时,管柱井口处的抗拉安全系数低于安全阈值.由于井口位置所受轴向拉力较大,承载了整个管柱自重,且井口附近的腐蚀速率较高.因此,随着服役时间的延长,井口处的抗拉安全系数率先低于安全阈值[17 ] . ...

Development of CO2 /H2 S corrosion inhibitors in the mixed water injection system of offshore oilfield in the Bohai Sea

1

2018

... 在高温高压含CO2 、H2 S的井下环境中,当不采取任何防腐措施的情况下,本文所采用的13CrS油管的安全服役年限为23 a.为了维持生产并减少更换油管而增加的成本和影响,必须采用适当的防腐措施.目前,最常用也是最有效的方法是加注缓蚀剂.油气田现场所用缓蚀剂的缓蚀效率一般为80%~95%[18 ,19 ] .由于本项研究所涉及到的服役工况较为复杂,考虑到其缓释效率可能会在一定程度上降低,因此,假设加注缓蚀剂后的缓释效率为90%,在此情况下,评估油管的安全服役寿命. ...

渤海某油田混合注水系统CO2 /H2 S腐蚀缓蚀剂的开发

1

2018

... 在高温高压含CO2 、H2 S的井下环境中,当不采取任何防腐措施的情况下,本文所采用的13CrS油管的安全服役年限为23 a.为了维持生产并减少更换油管而增加的成本和影响,必须采用适当的防腐措施.目前,最常用也是最有效的方法是加注缓蚀剂.油气田现场所用缓蚀剂的缓蚀效率一般为80%~95%[18 ,19 ] .由于本项研究所涉及到的服役工况较为复杂,考虑到其缓释效率可能会在一定程度上降低,因此,假设加注缓蚀剂后的缓释效率为90%,在此情况下,评估油管的安全服役寿命. ...

Research progress of CO2 corrosion inhibitors under high temperature and high pressure conditions in oil and gas fields

1

2015

... 在高温高压含CO2 、H2 S的井下环境中,当不采取任何防腐措施的情况下,本文所采用的13CrS油管的安全服役年限为23 a.为了维持生产并减少更换油管而增加的成本和影响,必须采用适当的防腐措施.目前,最常用也是最有效的方法是加注缓蚀剂.油气田现场所用缓蚀剂的缓蚀效率一般为80%~95%[18 ,19 ] .由于本项研究所涉及到的服役工况较为复杂,考虑到其缓释效率可能会在一定程度上降低,因此,假设加注缓蚀剂后的缓释效率为90%,在此情况下,评估油管的安全服役寿命. ...

油气田高温高压条件下CO2 腐蚀缓蚀剂的研究进展

1

2015

... 在高温高压含CO2 、H2 S的井下环境中,当不采取任何防腐措施的情况下,本文所采用的13CrS油管的安全服役年限为23 a.为了维持生产并减少更换油管而增加的成本和影响,必须采用适当的防腐措施.目前,最常用也是最有效的方法是加注缓蚀剂.油气田现场所用缓蚀剂的缓蚀效率一般为80%~95%[18 ,19 ] .由于本项研究所涉及到的服役工况较为复杂,考虑到其缓释效率可能会在一定程度上降低,因此,假设加注缓蚀剂后的缓释效率为90%,在此情况下,评估油管的安全服役寿命. ...