植酸,环己六醇六磷酸,又名肌醇六磷酸,具有很强的螯合能力,能和Ca、Zn、Mg等金属离子反应生成不溶性化合物,可在金属表面生成抑制金属腐蚀的膜层,从而提高金属的耐腐蚀性[15, 16]。王强等[17]研究了在原油介质中植酸盐对16锰钢的缓蚀效果,表明植酸盐是一种螯合型缓蚀剂。王荣祥[18]研究了植酸盐对环氧带锈涂装的防护性能,在3.5%NaCl溶液中与磷酸盐、单宁酸盐相比,植酸盐对带锈碳钢基体有更好的缓蚀作用。陈星云等[19]研究了纳米植酸锌缓蚀效果和其在环氧涂层中的防护性能,表明植酸锌比磷酸锌更易在环氧涂层中分散;在NaCl溶液中,相比于磷酸锌颜料,添加相同量的植酸锌的涂层防腐效果更好。与磷酸盐相比,植酸盐本身具有大链有机官能团,可有效解决无机磷酸盐与有机树脂相容性差的问题,因此制备并研究植酸盐对碳钢的腐蚀行为影响对新型防腐涂料的发展具有重要意义。

本文通过植酸钠溶液与硫酸盐(硫酸锰、硫酸钙、硫酸锌、硫酸铝)的复配反应制备出多种纳米植酸盐,采用红外光谱(FT-IR)、扫描电子显微镜(SEM)、电子能谱(EDS)、X射线衍射仪(XRD)等对植酸盐进行组织结构表征。通过滴定、腐蚀电化学测试、浸泡实验等方法研究了Q235钢在不同植酸盐浸出液中的腐蚀行为特征。

1 实验方法

植酸盐的制备主要包括:首先,将0.04 mol(36.93 g)植酸钠溶于200 mL (200 g)去离子水,配制成植酸钠溶液。其次,选用0.24 mol (40.56 g)一水合硫酸锰、0.24 mol (41.31 g)二水合硫酸钙、0.24 mol(69.02 g)七水合硫酸锌、0.16 mol (106.62 g)十八水合硫酸铝,分别溶于200 mL (200 g)去离子水,分别配制成硫酸锰、硫酸钙、硫酸锌、硫酸铝溶液。然后,取50 mL植酸钠溶液用50 mL水稀释,分别取50 mL硫酸锰、硫酸钙、硫酸锌、硫酸铝溶液用50 mL水稀释;将稀释后的100 mL硫酸锰、硫酸钙、硫酸锌、硫酸铝溶液以5 mL/min的速率滴入100 mL植酸钠溶液中,加以搅拌,分别得到含植酸锰、植酸钙、植酸锌、植酸铝沉淀的溶液。最后,用循环水式多用真空泵抽滤出沉淀,然后用蒸馏水洗涤沉淀物至少3次,用无水乙醇洗涤沉淀物两次,取沉淀液在100℃下真空干燥6 h,获得干燥的粉末状颜料。

分别在500 mL 3.5%NaCl水溶液中加入0.5 g磷酸锌、植酸锰、植酸钙、植酸锌、植酸铝粉末,以300 r/min转速下搅拌12 h,使其成为饱和溶液,过滤除杂,得到磷酸锌空白对照和4种植酸盐的浸出液。

用乙二胺四乙酸(EDTA)对4种植酸盐的浸出液进行标定滴定。实验采用二甲酚橙为指示剂,用EDTA滴定植酸锌、植酸铝浸出液;用铬黑T为指示剂,用EDTA滴定植酸锰、植酸钙浸出液。通过测定金属阳离子判断植酸根离子含量。

通过电化学测试分析植酸盐对Q235钢的缓蚀能力。采用CHI910D电化学工作站进行开路电位(OCP)测试、电化学阻抗谱(EIS)测试、Tafel极化测试。测试采用三电极体系,其中,工作电极为面积1.00 cm²的Q235碳钢电极(试样统一经过300、800和2000#砂纸打磨后,酒精清洗,冷风吹干备用);辅助电极为面积1 cm²的铂电极;参比电极为饱和甘汞电极(SCE),25℃下电位为0.2412 V。在相应浸出液中浸泡30 min后进行OCP测试,记录时间5 min,OCP稳定后进行EIS及极化曲线测试。EIS测试频率范围105~10-2 Hz,扰动电位5 mV (相对于OCP)。极化曲线测试时,范围为OCP ± 300 mV,扫描速率0.5 mV/s。

分别将Q235钢浸泡在浸出液中,观察试样在0、12、24和48 h后的腐蚀程度,并拍照记录,利用SEM和EDS分析不同植酸盐对Q235钢腐蚀行为的影响。

2 结果与讨论

2.1 植酸盐的微观形貌

图1

图1

不同植酸盐的微观形貌及EDS分析结果

Fig.1

Microstructures and EDS analysis results of zinc phosphate (a), zinc phytate (b), calcium phytate (c), manganese phytate (d) and aluminum phytate (e)

EDS结果显示,磷酸锌和植酸盐颜料的主要成分为C、O、P及其对应金属。在磷酸锌中,P和Zn原子数比接近化学剂量比2∶5;在植酸锌、植酸钙、植酸锰中,P和对应的金属原子比接近化学剂量比1∶1。其中,植酸铝中Al含量为41.01%,是由于本次扫描采用铝箔作为颜料基底,从而造成能谱中存在明显的铝的能谱峰。可以看出,除植酸铝外,合成植酸盐元素比例与理论值计算值接近,说明合成产物纯度较高。

表1 不同植酸盐的原子分数

Table 1

| Extracting | C | O | P | Zn | Ca | Mn | Al |

|---|---|---|---|---|---|---|---|

| Zinc phosphate | 23.16 | 24.49 | 15.24 | 37.11 | 0 | 0 | 0 |

| Zinc phytate | 23.69 | 56.21 | 10.65 | 9.45 | 0 | 0 | 0 |

| Calcium phytate | 19.71 | 63.63 | 8.74 | 0 | 7.92 | 0 | 0 |

| Manganese phytate | 21.45 | 58.34 | 9.57 | 0 | 0 | 10.63 | 0 |

| Aluminum phytate | 19.35 | 35.82 | 3.82 | 0 | 0 | 0 | 41.01 |

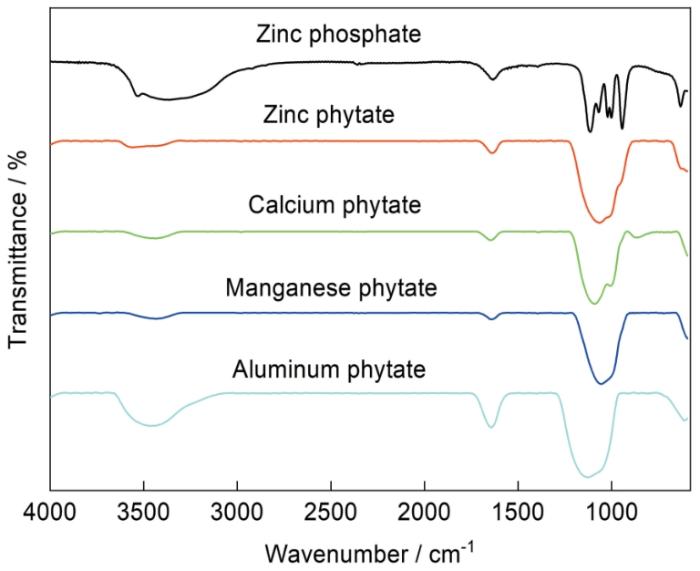

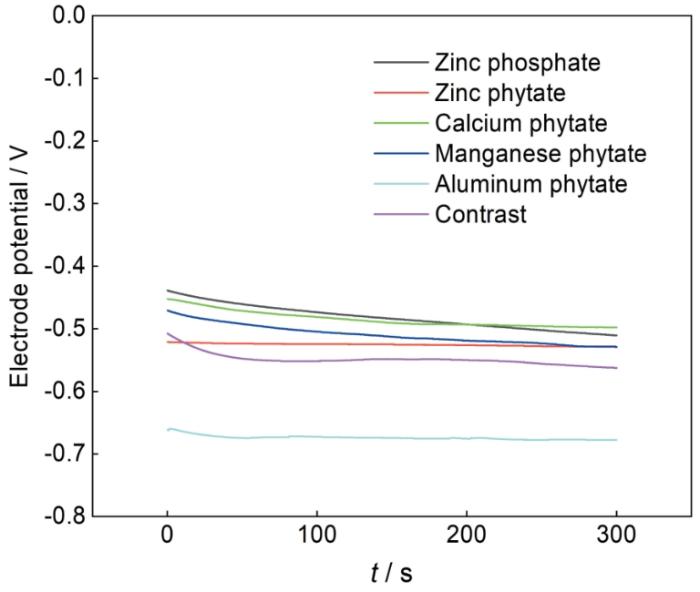

2.2 植酸盐的组成成分

图2

图3

2.3 植酸盐对碳钢的腐蚀行为影响

2.3.1 浸出液离子浓度的滴定

表2 滴定数据

Table 2

| Extracting | Concentration of metal ion mol·L-1 | Concentration of phytate mol·L-1 |

|---|---|---|

| Zinc phytate | 8.31 × 10-4 | 1.39 × 10-4 |

| Calcium phytate | 7.55 × 10-4 | 1.26 × 10-4 |

| Manganese phytate | 3.92 × 10-4 | 6.53 × 10-5 |

| Aluminum phytate | 1.06 × 10-3 | 3.53 × 10-4 |

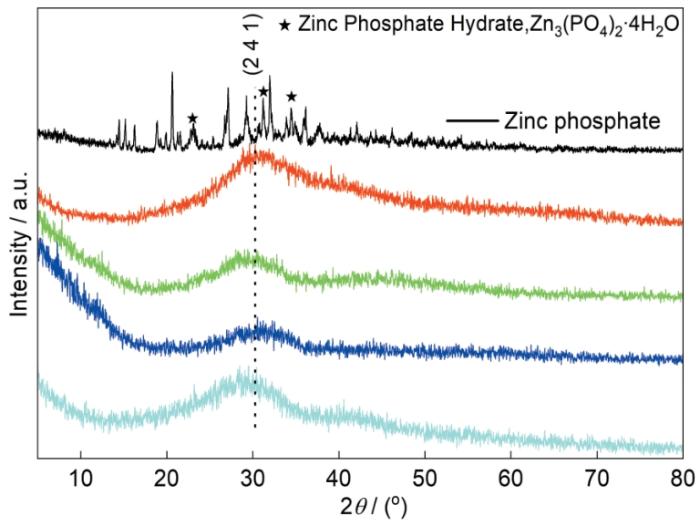

2.3.2 电化学测试

Q235钢电极在不同植酸盐浸出液中浸泡30 min后进行OCP测试,测试结果如图4所示。以3.5%NaCl溶液为空白对照组,测得其OCP在-0.55 V左右。在磷酸锌、植酸锌、植酸钙、植酸锰浸出液中,体系稳定后Q235钢的OCP在-0.51~-0.46 V之间,植酸铝浸出液中Q235钢的OCP在-0.65~-0.70 V之间。磷酸锌和植酸盐体系的开路电位都正移,植酸锌、植酸钙、植酸锰正移得较大,植酸铝正移得较小。在植酸锌、植酸钙、植酸锰浸出液中OCP更高,说明腐蚀倾向性更小。

图4

图4

不同植酸盐浸出液中Q235钢电极开路电位变化

Fig.4

Open-circuit potential changes of Q235 steel electrode in various phytate extracting solutions

图5

图5

Q235钢电极在不同植酸盐浸出液中的电化学阻抗图

Fig.5

Nyquist (a) and Bode (b) plots of Q235 steel electrode in various phytate extracting solutions

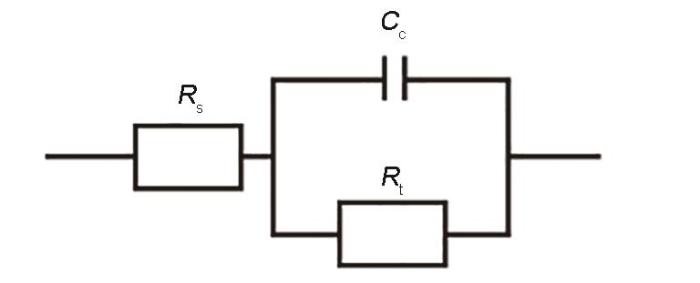

采用EIS测试对碳钢电极在不同植酸盐浸出液的腐蚀行为进行分析,并用等效电路拟合。植酸盐、空白组和磷酸锌浸出液等效电路如图6所示。其中,Rs是溶液的电阻,Cc是代表双电层电容的常相位元件,Rt是电荷转移电阻。表3为不同溶液中Q235钢电极表面的电化学参数。可以看出,空白组中电极的双电层电容约为8.851 × 10-4 S·cm-2,磷酸锌浸出液中双电层电容约8.986 × 10-4 S·cm-2左右,而植酸锌浸出液中的双电层电容约为3.524 × 10-4 S·cm-2,4种植酸盐浸出液中的双电层电容均在(3~4) × 10-4 S·cm-2之间,低于空白组和磷酸锌,说明植酸盐浸出液中Q235钢的腐蚀倾向相对较小。

图6

表3 EIS测试结果的拟合参数

Table 3

| Extracting | Rs / Ω·cm2 | Ct / Ω·cm-2·S n | n | Rt / Ω·cm2 | ƞ / % |

|---|---|---|---|---|---|

| Zinc phosphate | 7.922 | 8.986 × 10-4 | 0.688 | 1352 | 56.36 |

| Zinc phytate | 6.535 | 3.524 × 10-4 | 0.692 | 3204 | 81.59 |

| Calcium phytate | 5.703 | 3.775 × 10-4 | 0.738 | 1789 | 67.02 |

| Manganese phytate | 5.950 | 5.739 × 10-4 | 0.704 | 2121 | 72.18 |

| Aluminum phytate | 5.621 | 3.980 × 10-4 | 0.784 | 362 | -62.98 |

| Contrast | 6.018 | 8.851 × 10-4 | 0.752 | 590 | / |

电荷转移电阻代表了电极表面传质的难易程度,直接影响金属的腐蚀速度[26]。其中,空白对照组中电极表面电荷转移电阻达到590 Ω·cm2;植酸锌浸出液中电荷转移电阻最大,达到3204 Ω·cm2,明显高于空白对照组的电荷转移电阻,说明植酸锌浸出液中Q235钢的腐蚀速率最慢,对腐蚀的抑制效果最好。植酸铝浸出液中电荷转移电阻为362 Ω·cm2,低于空白对照组的电荷转移电阻,说明植酸铝浸出液中Q235钢的腐蚀速率变快,植酸铝浸出液会加速Q235钢的腐蚀。

为了进一步分析各个浸出液对腐蚀行为的抑制大小,采用电荷转移电阻进行缓蚀效率的计算[25],计算公式如下:

式中,

溶液的缓蚀效率与电荷转移电阻有密切的关系,拟合后对应的参数及缓蚀效率如表3所示。相对于空白组,磷酸锌浸出液的缓蚀效率为56.36%;植酸锰、植酸钙和植酸锌的浸出液中,碳钢电极的自腐蚀电流密度均小于磷酸锌浸出液,其缓蚀效率均优于磷酸锌浸出液,其中植酸锌浸出液缓蚀效率最大,为81.59%;另外植酸铝浸出液计算缓释效率为-62.98%,说明植酸铝不具有缓蚀能力,且会加剧Q235钢的腐蚀。

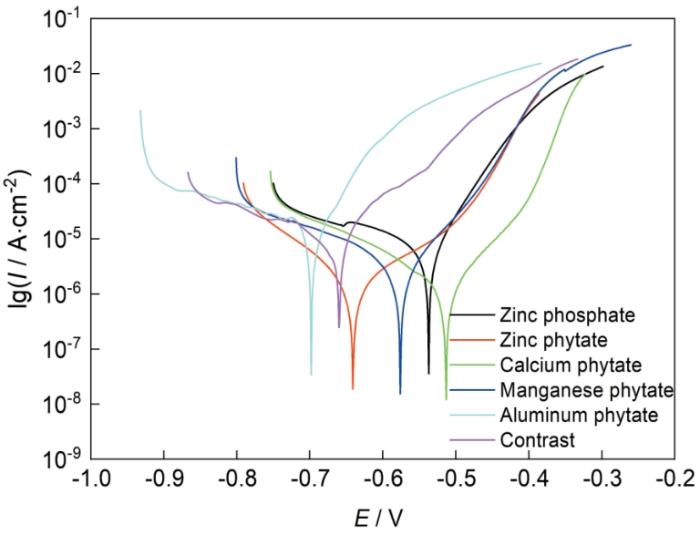

图7

图7

不同植酸盐浸出液中Q235钢电极的Tafel曲线

Fig.7

Tafel curves of Q235 steel electrode in various phytate extracting solutions

表 4 不同植酸盐浸出液中Q235钢电极Tafel拟合参数

Table 4

| Extracting | Icorr / A·cm-2 | Cathodic Tafel slope | Anodic Tafel slope | η / % |

|---|---|---|---|---|

| Zinc phosphate | 7.99 × 10-6 | 3.318 | 17.276 | 69.86 |

| Zinc phytate | 2.01 × 10-6 | 9.581 | 7.17 | 92.46 |

| Calcium phytate | 3.85 × 10-6 | 3.535 | 30.775 | 85.48 |

| Manganese phytate | 2.74 × 10-6 | 5.129 | 15.038 | 89.66 |

| Aluminum phytate | 5.53 × 10-5 | 4.487 | 8.654 | -108.68 |

| Contrast | 2.65 × 10-5 | 2.173 | 7.684 | / |

根据缓蚀效率的计算公式[25]:

式中,

由于阳极极化过程中,浸出液中植酸根会与极化溶出的Fe离子反应,反应类型及程度差异较大,造成阳极极化斜率无明显规律性。阴极极化过程中,空白试样斜率最小为2.17,说明反应过程主要受到氧扩散控制,植酸锌浸出液中由于浸出离子吸附或成膜较致密的影响导致氧扩散过程受到抑制,阴极Tafel斜率明显大于其他浸出液,说明植酸锌浸出液中,Q235钢的腐蚀行为最弱。其中,空白组自腐蚀电流密度为2.65 × 10-5 A·cm-2;磷酸锌自腐蚀电流密度为7.99 × 10-6 A·cm-2,缓蚀效率为69.86%;植酸锰、植酸钙和植酸锌的浸出液中,Q235钢电极的自腐蚀电流密度均小于磷酸锌浸出液,计算其缓蚀效率均优于磷酸锌浸出液,尤其是植酸锌自腐蚀电流密度最小,为2.01 × 10-6 A·cm-2,缓蚀效率最大,为92.46%;另外,植酸铝自腐蚀电流密度为5.53 × 10-5 A·cm-2,其计算缓释率为-108.68%,植酸铝浸出液会加剧Q235钢的腐蚀。极化曲线缓蚀效率计算结果与EIS缓蚀效率计算结果不同,但大小规律一致,表现为植酸锌缓蚀效果优于其余3种植酸盐和磷酸锌。

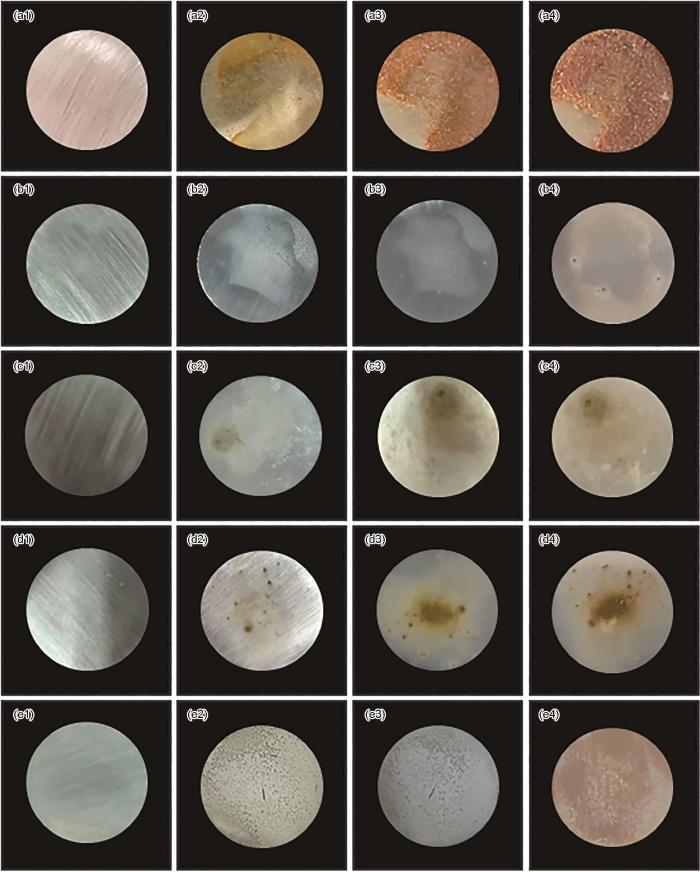

2.3.3 浸泡实验

实验将Q235钢试样浸泡在磷酸锌和不同植酸盐浸出液中,不同浸泡时间后的腐蚀形貌见图8。磷酸锌浸出液中,12 h后试样出现较明显的絮状腐蚀产物;24 h后腐蚀情况明显加剧,大部分区域已被红褐色腐蚀产物覆盖;48 h后试样腐蚀进一步加剧。植酸锌浸出液中,12 h后试样光亮度下降,出现较明显的覆盖膜产物,无红褐色或绿色腐蚀点产生;24 h后仍旧无明显腐蚀点产生,48 h后试样表面出现个别腐蚀产物点。植酸钙浸出液中,12 h后试样产生明显覆盖产物膜,局部产生明显腐蚀点;24 h后覆盖膜程度加大,大部分区域已出现点状腐蚀;48 h后试样部分区域覆盖膜发生脱落。植酸锰浸出液中,12 h后试样局部区域出现较明显的腐蚀点,腐蚀产物附近覆盖有产物膜;24 h后覆盖膜更加明显,但局部腐蚀连成片,腐蚀明显加剧,48 h后已腐蚀区域腐蚀进一步加剧。植酸铝浸出液中,12 h后试样出现明显腐蚀点,但无明显腐蚀产物产生;24 h后试样腐蚀情况与12 h相似;48 h后表面覆盖一层红褐色腐蚀产物。宏观浸泡实验结果与腐蚀电化学测试结果相一致,植酸锌、植酸钙和植酸锰浸出液的缓蚀性均优于磷酸锌,其中植酸锌浸出液对碳钢腐蚀起到了良好的抑制,但植酸铝浸出液浸泡初期对碳钢基体具有明显的腐蚀性。

图8

图8

Q235钢在磷酸锌、植酸锌、植酸钙、植酸锰、植酸铝浸出液中浸泡不同时间后的表面形貌

Fig.8

Surface morphologies of Q235 steel after immersion in zinc phosphate (a1-a4), zinc phytate (b1-b4), calcium phytate (c1-c4), manganese phytate (d1-d4) and aluminum phytate (e1-e4) leaching solutions for 0 h (a1-e1), 12 h (a2-e2), 24 h (a3-e3) and 48 h (a4-e4)

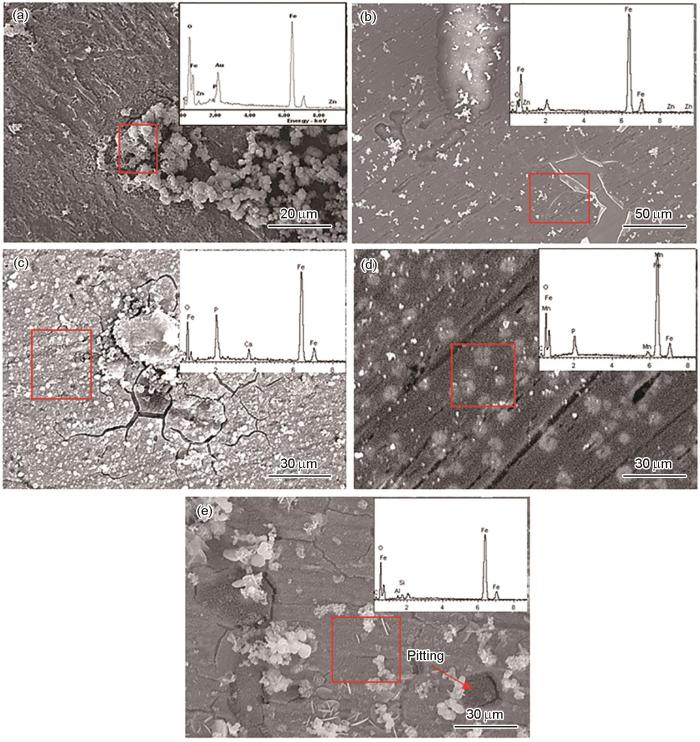

对浸泡48 h后的试样进行微观形貌和能谱分析,形貌及能谱结果如图9及表5所示。图9a是磷酸锌浸出液浸泡48 h后的试样表面形貌,可看到大量腐蚀产物成团聚集,表现为疏松多孔结构,为颗粒状。相比于磷酸锌,图9b中植酸锌浸出液浸泡后的基体表面形成一层比较致密的植酸盐产物膜层,从而可以进一步减缓Q235钢的腐蚀。随着浸泡时间的进一步延长,植酸产物膜层部分区域发生破裂,但破裂处会重新生成植酸产物膜抑制腐蚀。从图9c中可看出,植酸钙产物膜厚度较大,但不够致密,其原因可能是溶出大量钙离子与水中微量碳酸根生成碳酸钙,导致产物膜疏松不够致密,易开裂,从而不能够完全抑制腐蚀。由于局部微孔和缝隙导致溶液交换减弱,局部环境化学差异性较大,导致局部腐蚀的发生。图9d是植酸锰浸出液浸泡后的试样表面微观形貌,由于浸出液中植酸根浓度较低,经过一段时间浸泡后,Q235钢表面大部分区域能形成一层比较致密的腐蚀产物膜层,未覆盖区域会发生腐蚀。图9e是植酸铝浸出液浸泡后的试样表面微观形貌,从图中可看出存在明显的点蚀孔,与宏观腐蚀形貌初期相一致,其原因是植酸铝解离后的铝离子发生水解,生成铝酸,导致溶液呈酸性,加速Q235钢的腐蚀。

图9

图9

Q235钢在不同植酸盐浸出液中浸泡48 h后表面形貌及EDS分析结果

Fig.9

Surface morphologies and EDS results of Q235 steel immersed for 48 h in zinc phosphate (a), zinc phytate (b), calcium phytate (c), manganese phytate (d) and aluminum phytate (e) leaching solutions

表5 Q235钢在磷酸锌、植酸锌、植酸钙、植酸锰、植酸铝浸出液中浸泡48 h后表面成分分析结果

Table 5

| Extracting | C | O | P | Zn | Ca | Mn | Al | Fe |

|---|---|---|---|---|---|---|---|---|

| Zinc phosphate | 16.10 | 31.57 | 1.09 | 1.18 | 0 | 0 | 0 | 50.07 |

| Zinc phytate | 21.34 | 16.23 | 5.69 | 1.05 | 0 | 0 | 0 | 55.69 |

| Calcium phytate | 12.81 | 32.68 | 9.56 | 0 | 2.37 | 0 | 0 | 42.57 |

| Manganese phytate | 15.65 | 37.70 | 3.59 | 0 | 0 | 1.56 | 0 | 41.51 |

| Aluminum phytate | 16.44 | 44.54 | 3.82 | 0 | 0 | 0 | 2.49 | 36.53 |

浸泡48 h后磷酸锌、植酸锌、植酸钙和植酸锰溶液pH分别为6.53,6.79,7.53和7.25,均在6.50~7.50之间,中性条件下产物膜可稳定存在,防护性较高;但植酸铝浸出液溶液pH为3.69,浸泡48 h后,其酸性依旧很强。因此,浸泡48 h后试样表面生成相应腐蚀产物膜易发生局部区域溶解,导致局部腐蚀的发生。

3 结论

(1) 磷酸锌为厚度5 μm左右的片状结构,而制备的植酸盐为粒径300 nm左右的团聚状颗粒结构,植酸盐表现出明显的有机特性,均为非晶态物质。

(2) 不同的植酸盐溶解度不同,除植酸根起到缓蚀作用外,阳离子也会明显影响其缓蚀性。与磷酸锌对比,植酸锌、植酸锰与植酸钙对碳钢的缓蚀性能优于磷酸锌,其中植酸锌对碳钢的缓蚀性能最好,缓蚀效率达到92.46%。

(3) 植酸铝虽可解离出大量植酸根,但由于铝离子极易水解生成铝酸,导致溶液pH降低,对Q235钢无缓蚀性,甚至明显加剧碳钢的腐蚀。

参考文献

Research progress of coating preservatives

[J].

涂料防腐剂的研究进展

[J].

Research on electrochemical corrosion behaviors and parameters of rusted carbon steel in marine environment

[D].

海水环境中带锈碳钢腐蚀电化学行为及相关参数的研究

[D].

Research progress of carbon steel corrosion in seawater full immersion zone

[J].

碳钢在海水全浸区腐蚀的研究进展

[J].

Problems and progress in organic coatings science and technology

[J].

Evaluation of eco-friendly anticorrosive pigments for paints in service conditions

[J].

Technological innovation trend of phosphate antirust ppigments

[J].

磷酸盐防锈颜料技术发展态势研究

[J].

Electrochemical examining behavior of epoxy coating incorporating zinc-free phosphate-based anticorrosion pigment

[J].

Studying the corrosion protection properties of an epoxy coating containing different mixtures of strontium aluminum polyphosphate (SAPP) and zinc aluminum phosphate (ZPA) pigments

[J].

Influence of silane coupling agent modified zinc phosphate on anticorrosion property of epoxy coating

[J].

硅烷偶联剂改性磷酸锌对环氧涂层防腐性能的影响

[J].

Study of molybdenum/lanthanum-based composite conversion coatings on AZ31 magnesium alloy

[J].

Novel smart and self-healing cerium phosphate-based corrosion inhibitor for AZ31 magnesium alloy

[J].

Epoxy coatings modified with a new cerium phosphate inhibitor for smart corrosion protection of steel

[J].

Influence of submicron-sheet zinc phosphate synthesised by sol–gel method on anticorrosion of epoxy coating

[J].

Influence of submicro-sheet zinc phosphate modified by urea-formaldehyde on the corrosion protection of epoxy coating

[J].

An overview on study of phytic acid conversion coatings on metal surface

[J].

金属表面植酸转化膜研究进展

[J].

Research progress of phytic acid chemical conversion coatings on magnesium alloy

[J].

镁合金植酸化学转化膜研究进展

[J].

Corrosion inhibition of 16 Mn steel by phytic acid salt

[J].

植酸盐对16锰钢缓蚀性能影响的研究

[J].

Effect of phytate on the protection performance of epoxy coating with rust

[D].

植酸盐对环氧带锈涂装涂层防护性能影响的研究

[D].

Corrosion inhibition of zinc phytate nanoparticles and protective performance of the composite epoxy coating

[J].

纳米植酸锌缓蚀效果及其复合环氧涂层的防护性能

[J].

The biomimetic synthesis of zinc phosphate nanoparticles

[J].

Facile Preparation and characterization of zinc phosphate with self-assembled flower-like micro-nanostructures

[J].

Synthesis of nanoparticle zinc phosphate dihydrate by solid state reaction at room temperature and its thermochemical study

[J].

Inhibition of iron surface with Na-salt of phytic acid self-assembled monolayers from corrosion: observed by electrochemistry

[J].

铁表面植酸钠自组装层缓蚀性能的电化学研究

[J].

Applications of electrochemical impedance spectroscopy in undergraduate experimental teaching

[J].

电化学阻抗谱在本科实验教学中的应用

[J].

A study on corrosion protection of different polyaniline coatings for mild steel

[J].