随着制造业的飞速发展,人们对机械零件的加工精度、表面粗糙度以及使用寿命等要求逐渐提高。激光熔覆是一种新兴的表面改性技术,其原理是通过预置法将合金粉末置于基体表面,利用高功率激光为热源快速熔化合金粉末与部分基体,形成熔覆层,达到改善工件表面质量,提高其强度、硬度、耐磨、抗氧化和耐蚀等性能[1]。当船舶推进器支架长期在海洋环境中服役时,由于受到波浪载荷、引擎震动和操作载荷等循环应力的作用,熔覆层表面极易产生微观裂纹。当服役环境中可电离介质与微裂纹接触时,由于电子的转移,造成可电离介质与微裂纹间形成电势差,加速腐蚀现象的发生。由于腐蚀条件之间形成反馈作用,加剧微裂纹腐蚀的程度,导致裂纹扩大加深,最终导致大面积腐蚀出现,造成服役工件失效。

为了获得更加优质的熔覆层以及探究熔覆层的修复问题,国内外学者对熔覆层腐蚀现象进行了大量研究。2017年,畅庚榕等[2]利用激光熔覆技术制备Ni60合金熔覆层,通过实验探究熔覆层对Cl-与S2-的耐蚀性。结果表明,Cl-腐蚀程度更为严重,晶界和晶粒发生明显腐蚀现象。2018年,Mohammed等[3]对ASTM A36l钢熔覆的WC粉末中加入1%和2%的La2O3和CeO2。采用扫描电镜(SEM)和X射线衍射(XRD)对熔覆层进行了形貌、微观结构和相评价。研究表明,在3.5%(质量分数)的NaCl溶液中,激光熔覆层的阳极极化明显增强了耐腐蚀性能。2019年,郭岩等[4]采用激光熔覆技术在4Cr5MoSiV1(H13)钢表面制备含WC的镍基和铁基合金防护层,通过实验分析熔覆层形貌、元素结构和耐蚀性。结果表明,H13粉末+20%WC复合熔覆层中WC与H13钢的合金元素发生了化学反应,耐腐性能大大提升。同年,Fu等[5]在抛光后的2Cr13钢样品上熔覆Fe-Mn-Si-Cr-Ni-Co合金涂层。研究了激光熔覆层的显微组织、化学成分、硬度和耐腐蚀性,分析了激光扫描速度对涂层硬度和耐腐蚀性的影响。2020年,Liu等[6]利用激光熔覆法在低合金钢基体上沉积了IN625的双层结构探究腐蚀防护。研究表明,碳化物沉淀和局部应变在激光熔覆IN625钢在热和化学腐蚀下的界面稳定性中起着重要作用。2022年,Wang等[7]采用高速激光熔覆技术制备镍基合金涂层。采用SEM、XRD和电化学工作站对涂层的微观结构、物相和腐蚀性能进行研究。结果表明,较大的激光功率熔覆层表面主要为连续结构,腐蚀电位高,腐蚀程度低,耐蚀性好。综上所述,国内外学者对IN625熔覆层的制备以及裂纹腐蚀实验进行了大量研究。但大多以终端实验为主,无法准确揭示熔覆层微观裂纹腐蚀扩展过程的演化规律。本文建立QT600球墨铸铁激光熔覆IN625熔覆层微裂纹腐蚀扩展机理三维数值模型,考虑微裂纹与腐蚀介质间的相互作用,进而模拟熔覆层微裂纹腐蚀的发生,对腐蚀过程进行求解,揭示微裂纹不同位置离子浓度、离子迁移、pH值、电极电位和腐蚀速率的瞬时演变规律。基于CorrTest CS310M电化学工作站对IN625熔覆层进行电化学腐蚀实验,通过所得数据绘制出极化曲线。该研究可为熔覆层的制备、修复、延缓腐蚀的发生、以及提升工件服役寿命提供重要理论依据。

1 IN625激光熔覆层的制备与分析

1.1 激光熔覆层的制备

图1

图1

推进器支架熔覆层表面微观裂纹

Fig.1

Microscopic cracks on the surface of the cladding layer

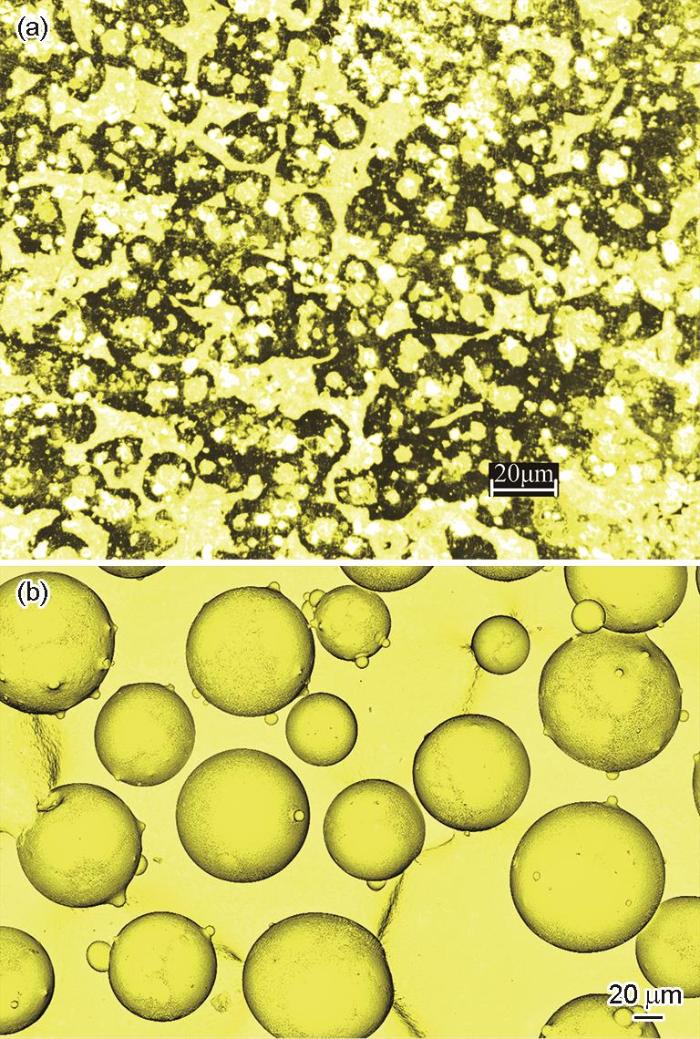

图2

图2

QT600球墨铸铁与IN625合金粉末形貌

Fig.2

Morphologies of QT600 nodular cast iron (a) and IN625 alloy powders (b)

表1 QT600球墨铸铁与IN625合金粉末元素组成 (mass fraction / %)

Table 1

| Material | C | Si | Mn | Mo | Cr | P | S | Nb | Fe | Ni |

|---|---|---|---|---|---|---|---|---|---|---|

| QT600 | 3.25 | 2.73 | 0.35 | 0.2 | 0.2 | 0.05 | 0.02 | - | Bal. | 0.6 |

| IN625 | 0.1 | 0.43 | 0.38 | 8.9 | 20.7 | - | - | 3.39 | 0.62 | Bal. |

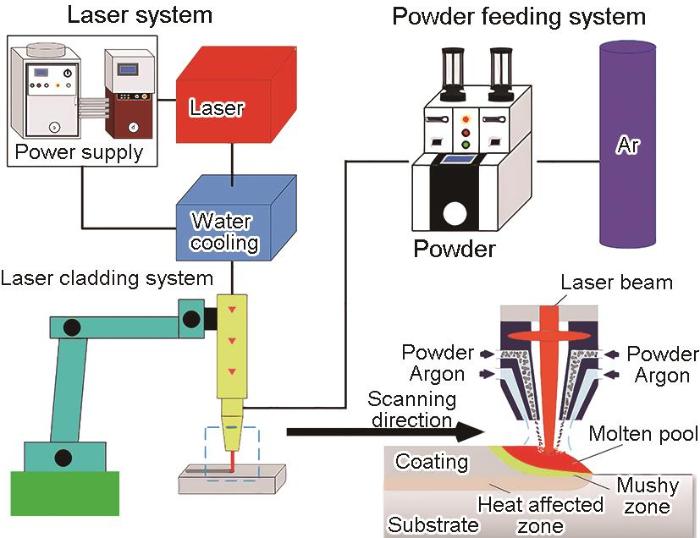

图3

1.2 激光熔覆层的实验表征

利用电火花线切割设备,将熔覆层样本切成不同试块,采用砂纸对剖面打磨并使用w2.5和w1.5抛光剂结合P-1型抛光机对试块进行抛光。然后对观测表面进行腐蚀处理,采用王水对IN625熔覆层腐蚀1~2 min,采用4%硝酸酒精溶液对QT600基体腐蚀30~50 s,随后喷涂无水乙醇并吹干。使用Therom Scientific Apreo 2S场发射SEM进行能谱(EDS)分析。从IN625熔覆层至QT600基体EDS线扫描能谱分析,如图4所示为熔覆层形貌及元素分布图。可以看出,IN625熔覆层位置主要元素为Ni,QT600基体处Ni含量降低,而Fe含量增加。

图4

图4

IN625激光熔覆层的断面形貌以及沿深度元素分布

Fig.4

Cross-sectional morphology of IN625 cladding layer (a) and depth profiles of alloying elements (b)

2 IN625激光熔覆层耐蚀性实验测试

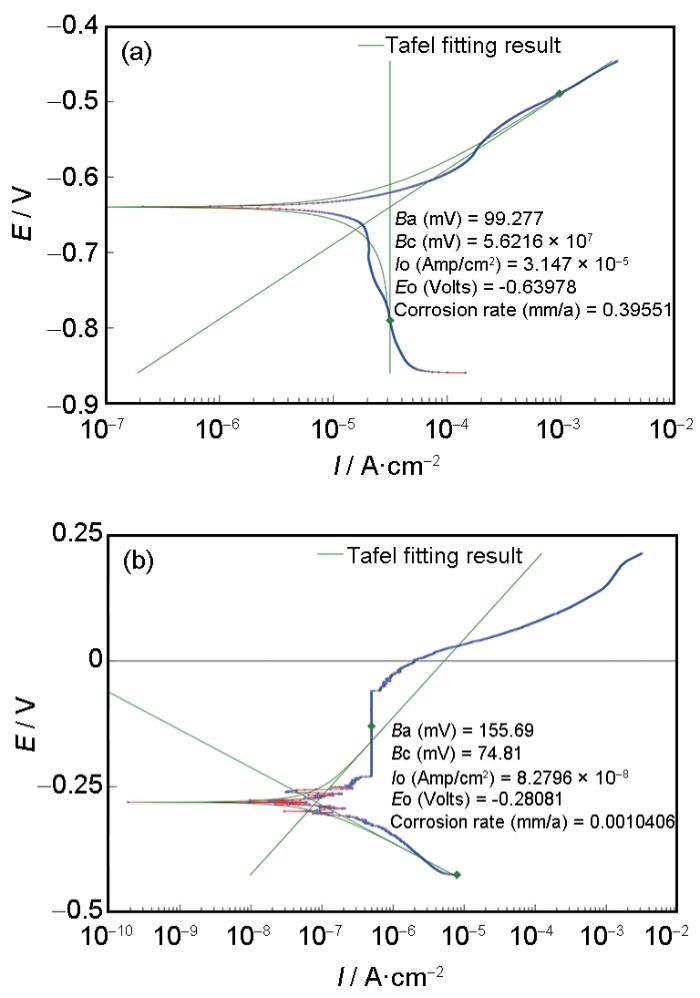

利用CorrTest CS310M电化学工作站进行电化学腐蚀实验,对IN625激光熔覆层耐蚀性进行实验测试。基体与熔覆层试件切割成小块,采用环氧树脂进行封装并干燥处理,仅露出圆柱形底面。CorrTest CS310M电化学工作站为三电极体系,腐蚀介质以3.5%NaCl溶液代替,被测试块为工作电极,饱和甘汞作为参比电极,铂片作为辅助电极。然后开始动电位扫描测试,扫描初始电位为-0.2 V,扫描终止电位为1.2 V,扫描速率为0.16 mV/s。

使用Tafel外推法计算自腐蚀电流密度和自腐蚀电位表征腐蚀程度[9]。QT600基体与IN625熔覆层极化曲线如图5所示,横坐标为腐蚀电流,纵坐标为腐蚀电位。通过拟合计算求得IN625熔覆层自腐蚀电流密度为8.2796 × 10-8 A/cm2,自腐蚀电位为-0.28081 V,腐蚀速率为0.0010406 mm/a,QT600基体自腐蚀电流密度为3.147 × 10-5 A/cm2,自腐蚀电位为-0.63978 V,腐蚀速率为0.39551 mm/a。根据电化学动力学法则可知,自腐蚀电流密度越小,腐蚀速率越慢;根据电化学热力学判据可知,自腐蚀电位越正,耐蚀性越强[10]。通过对比QT600基体和IN625熔覆层数据可知,随着腐蚀进行,熔覆层腐蚀电位较基体正向偏移程度更大,且IN625熔覆层自腐蚀电流密度是QT600基体的0.002631倍,腐蚀速率降低380.08倍,可见QT600球墨铸铁激光熔覆IN625显著提升了其耐腐蚀性能。

图5

图5

QT600球墨铸铁和IN625熔覆层极化曲线拟合

Fig.5

Polarization curve fitting of QT600 substrate (a) and IN625 cladding layer (b)

3 IN625激光熔覆层微裂纹腐蚀扩展机理研究

3.1 激光熔覆层微裂纹腐蚀扩展理论分析

3.1.1 元素化学反应式

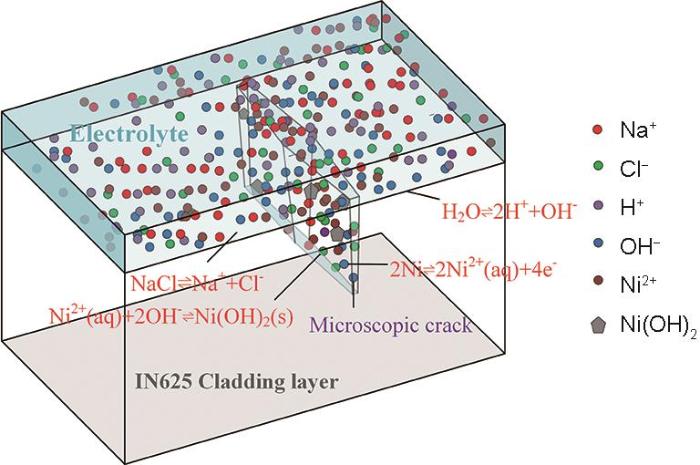

本文尝试建立IN625激光熔覆层微裂纹腐蚀扩展模型,模拟熔覆层长期服役潮湿恶劣环境后由微裂纹与腐蚀介质接触引起的腐蚀加速过程。如图6所示,为IN625熔覆层微裂纹腐蚀示意图,由于腐蚀介质进入微裂纹,形成原电池使微裂纹扩展加深,导致腐蚀程度变大,熔覆层发生失效。由IN625熔覆层EDS线扫描能谱分析可知,从熔覆层顶部至轨迹线主要元素为Ni,特别是熔覆层顶部位置,且该位置作为零件表面,长期受接触应力与腐蚀介质的侵袭,极易产生微裂纹。

图6

图6

IN625熔覆层微裂纹腐蚀示意图

Fig.6

Schematic diagram of micro-crack corrosion of IN625 cladding layer

微裂纹底部发生氧化反应

阴极O2发生还原反应

电解质溶液选取NaCl水溶液形式模拟

微裂纹边缘发生沉积反应

3.1.2 理论模型与边界条件设置

根据电荷守恒定律与瞬态质量守恒定律,可获得腐蚀介质与微裂纹模型理论方程[11]。

由Kirchhoff定律推算电荷守恒定律与电中性法则,考虑水的自电离

式中,

腐蚀介质净电流由总物质通量表达[12]

式中,F为Faraday系数,Mh为物质的总通量。其中,Mh由Nernst-Planck定律确定[13]

式中,Ch为离子扩散系数,Ch▽bh为扩散项。vl,h为电荷迁移数,ϕk为腐蚀介质电势,yhvl,hFbh▽ϕk为电迁移项。v为流体对流流速,bhv为对流项。

瞬态守恒方程为

式中,∂bh/∂s为浓度对时间的偏导,Qh为反应源相。

由Butler-Volmer(B-V)方程确定电极反应,其符合电极动力学理论[14]

式中,H0为交换电流密度,ψam为阳极传递系数,λ为过电位,Q为气体常数,S为环境温度。

式中,ϕr为外部电势,ϕk为模拟海水电势,A为参考平衡电位。

熔覆层微裂纹腐蚀扩展动态变化过程由几何变形法[15]设定,初始网格位移为0,可知

式中,Wm为法向网格移动速度,Qc为溶解-沉积物质的反应速率,ρi为溶解-沉积物质的密度。

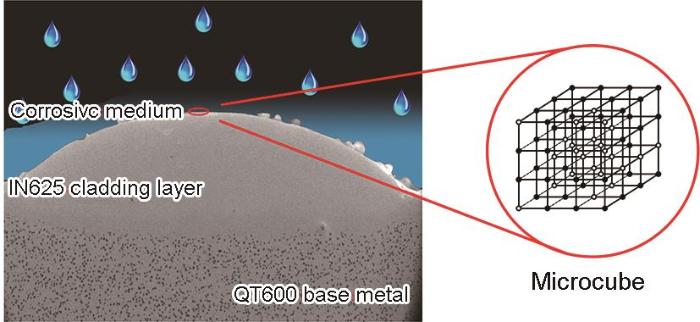

3.2 激光熔覆层微裂纹腐蚀扩展数值模型

3.2.1 建立几何模型

图7

分别对腐蚀介质、IN625熔覆层、微裂纹进行三维建模,选取微米级别尺寸。IN625熔覆层在下方,为20 μm × 20 μm × 20 μm的正方体。腐蚀介质在上方,为20 μm × 20 μm × 1 μm长方体。微裂纹位于熔覆层表面,与腐蚀介质接触,微裂纹萌生是在晶界、孪晶界、夹杂、微观组织不均匀区以及微观应力集中区形成[17],设定表面处裂纹长为16 μm,两端宽为0.4 μm,中间宽为2 μm,熔覆层内部底端裂纹长为16 μm,两端宽为0.2 μm,中间宽为1 μm,裂纹深度为8 μm。对模型网格划分,兼顾求解精度与工作计算量,采用自由四面体网格,网格密度为超细化分网,最大单元增长率为1.35,曲率因子取0.3。优化级别为高级,避免出现过大过小的单元,以及反转的弯曲单元。得到完整的网格包含560512个域单元、24864个边界单元和958个边单元。如图8所示,为IN625熔覆层微裂纹腐蚀扩展网格划分图。

图8

图8

IN625熔覆层微裂纹腐蚀扩展网格划分图

Fig.8

Meshing of corrosion induced expansion of the microcrack in IN625 cladding layer

3.2.2 模型材料赋予

在熔覆层微裂纹腐蚀扩展机理研究过程中,随着化学反映的进行存在微观层面温度的转变,而熔覆材料物性参数会因温度影响而发生变化,若以定值设定会造成计算误差,本文采取CALPHAD法对温变物性参数进行计算。相图计算法基于物质平衡原理和热力学数据,如热容、热能和熵等,利用计算机程序计算出材料在不同温度和压力下的热力学稳定相[18]。材料的相图通常由一系列晶粒和共晶点组成,而相图计算法能够精确地预测它们的存在及其改变条件,如温度和压力。Dong等[19]采用CALPHAD法计算了最佳时效温度下的相组成分数。建立Cu-14.7Ni-3.1Al合金分子动力学模型,研究沉淀物的作用机理,并提出了一种CALPHAD-MD耦合方法,定量揭示沉淀强化合金在特定成分和微观结构下的微观结构与力学性能之间的关系。如图9所示,为考虑温变影响的IN625熔覆层温变物性参数曲线。将图中数据以差值形式赋予模型材料参数,并设置腐蚀介质中离子浓度、扩散系数。通过稳态瞬态求解,分析100 d激光熔覆层微裂纹腐蚀扩展机理。

图9

图9

IN625熔覆层常规物理性质随温度的变化

Fig.9

Variations of Poisson's ratio (a), specific heat capacity (b), density (c), thermal conductivity (d), Young's modulus (e) and coefficient of thermal expansion (f) of IN625 cladding layer with temperature

3.3 激光熔覆层微裂纹腐蚀扩展机理分析

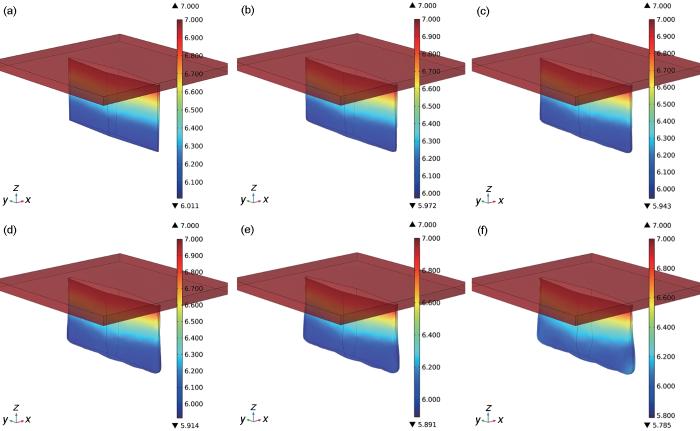

3.3.1 微裂纹腐蚀扩展pH分析

通过数值模拟计算获得0~100 d IN625激光熔覆层微裂纹腐蚀扩展情况。其中,pH是表示溶液酸碱性强弱的指标,以负对数形式表示氢离子浓度指数。通过IN625熔覆层微裂纹腐蚀扩展机理数值模拟,设定稳态计算时熔覆层表面腐蚀介质处pH为7。如图10所示,为0~100 d每隔20 d的pH变化云图。从图10a中可以看出,初始阶段,微裂纹上方腐蚀介质处pH为7,随着微裂纹深度的加深,pH不断减小,在微裂纹底部最小,为6.011。图10b中第20 d时微裂纹底部pH为5.972,表明随着腐蚀天数的增加,腐蚀现象逐渐明显,微裂纹内酸性逐渐增加。直到第100 d时,从图10f可以看出微裂纹形状发生明显变化,与应力导致微裂纹向两侧扩展不同,腐蚀导致微裂纹底部向两侧扩展,并使底部变形速率大于熔覆层表面。此时,微裂纹底部pH为5.785。分析原因为随着微裂纹腐蚀的发生,微裂纹底部腐蚀速率增加,导致Ni2+生成速率增加,Ni2+与水中电离出的OH-相结合,导致水的电离加剧,腐蚀介质中H+占比增加,所以微裂纹顶部至微裂纹底部,pH呈减小趋势。

图10

图10

微裂纹腐蚀0~100 d 后pH变化云图

Fig.10

pH change cloud maps of microcrack in IN625 cladding layer after corrosion for 0 d (a), 20 d (b), 40 d (c), 60 d (d), 80 d (e) and 100 d (f)

图11

图12

图12

微裂纹腐蚀不同位置pH变化情况

Fig.12

Variations of pH value at different locations of microcrack during corrosion: (a) center line position, (b) edge line position

图12a为微裂纹中线位置pH变化曲线图,第0 d时,微裂纹中线底部pH为6.024。随着时间的增加,微裂纹深度逐渐增加,pH变化梯度也逐渐增加。第20、40、60、80和100 d时,微裂纹中线底部pH分别为6.003、5.983、5.963、5.945和5.926。每相隔20 d pH变化值分别为0.021、0.02、0.02、0.018和0.019。可见微裂纹腐蚀扩展是沿底部向下扩散,所以越深处,腐蚀速率越快,pH越小,且呈梯度规律性变化。

图12b为微裂纹边缘线位置pH变化曲线图,可以看出,随着腐蚀的进行,微裂纹边缘线底部逐渐扩展,pH呈先减小后增大的变化趋势。第0 d时,微裂纹边缘线底部pH为6.018。第20、40、60、80和100 d时,微裂纹边缘线底部pH分别为5.977、5.949、5.972、6.017和6.086。分析原因为随着腐蚀天数的增加,在50~100 d时,微裂纹边缘处扩展变形程度最大,导致更多的腐蚀介质进入微裂纹边缘,由于腐蚀介质pH为7,所以微裂纹边缘处介质融合导致pH略微上升。

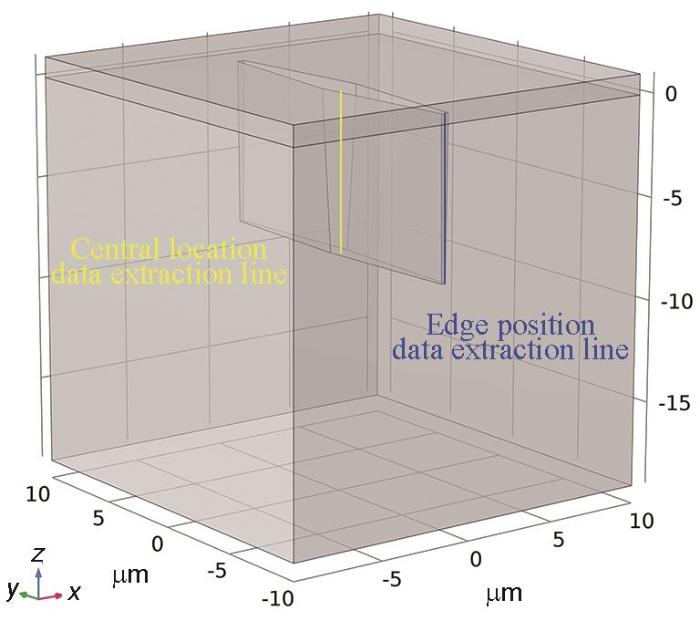

3.3.2 微裂纹腐蚀扩展电极电位分析

当微裂纹接触腐蚀介质后,熔覆层被腐蚀生成Ni2+与腐蚀介质形成双电层。通过稳态计算,熔覆层与腐蚀介质接触处形成-0.310 V的平衡电极电位。如图13所示,为沿数据提取线获得不同时间的电极电位曲线图,横坐标为微裂纹的深度,纵坐标为电极电位。图13a为微裂纹中线位置电极电位曲线图,由图可知,微裂纹中线底部的电极电位大约为-0.334 V,与顶部相差0.024 V,且随着腐蚀天数的增加无明显变化。而微裂纹中线中间位置随着腐蚀天数的增加电极电位发生减小,呈现出明显的梯度变化。图13b为微裂纹边缘线位置电极电位曲线图。不同腐蚀天数的曲线在深度为5 μm处相交,随着腐蚀的进行,微裂纹边缘线中间处电极电位逐渐减小,而底部电极电位逐渐增加。根据电化学热力学法则,负向电极电位越大,越容易被腐蚀。所以,微裂纹底部腐蚀更加严重,随着腐蚀天数的增加,微裂纹中间出现腐蚀加速现象,微裂纹边缘线底部出现腐蚀延缓现象。

图13

图13

微裂纹腐蚀不同位置电极电位变化情况

Fig.13

Variations of electrode potential at different locations of microcrack during corrosion: (a) center line position, (b) edge line position

3.3.3 微裂纹腐蚀扩展速率分析

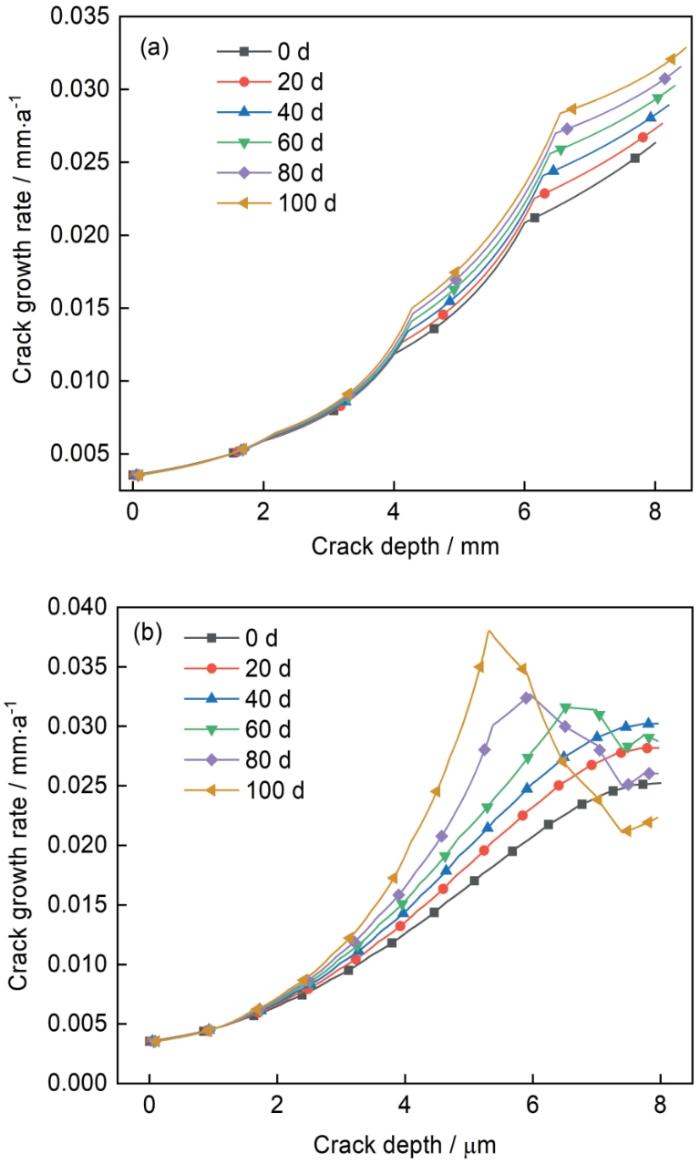

微裂纹扩展速率是评价材料在腐蚀环境下的腐蚀速率,通过对微裂纹扩展速率的分析,可以预测材料在特定环境下的寿命,为材料的使用和维护提供依据。同时,分析微裂纹扩展速率可以了解熔覆层在腐蚀介质环境下的腐蚀特性和腐蚀机理,为材料的设计和制造提供依据,评估材料在腐蚀介质服役环境下的安全性。图14为沿数据提取线获得的微裂纹腐蚀不同位置扩展速率变化情况,横坐标为微裂纹深度,纵坐标为裂纹扩展速率。

图14

图14

微裂纹腐蚀不同位置扩展速率变化情况

Fig.14

Crack growth rates at different locations of microcrack during corrosion: (a) center line position, (b) edge line position

图14a为中线位置微裂纹扩展速率,第0 d时,微裂纹底部扩展速率为0.0263 mm/a。随着微裂纹深度的增加,微裂纹扩展速率呈现梯度增加的趋势。第40 d时,微裂纹底部扩展速率为0.0289 mm/a。随着腐蚀天数的增加,曲线梯度上移,表明微裂纹扩展速率也逐渐增加,并且底部位置扩展速率变化最大。直到第100 d时,微裂纹底部扩展速率达到0.0329 mm/a。

图14b为边缘线位置微裂纹扩展速率,第0 d时,微裂纹底部扩展速率为0.0252 mm/a。可以看出,随着腐蚀的进行,微裂纹边缘线中间位置腐蚀速率逐渐增加,在第100 d时达到最快为0.0380 mm/a。而微裂纹边缘线底部腐蚀速率先加快后减慢,在第100 d时为0.0223 mm/a,相比中间位置,底部腐蚀速率更慢,表明微裂纹底部扩展更大,导致体积增大,腐蚀介质进入微裂纹底部。这与pH变化情况相似,进一步验证微裂纹腐蚀扩展规律。

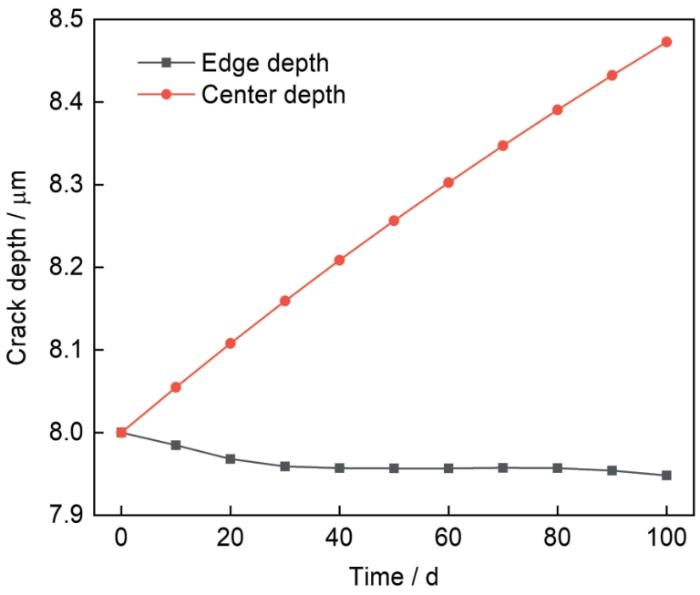

如图15所示,为微裂纹腐蚀过程中数据提取线处深度变化曲线。随着腐蚀的进行,微裂纹中线位置深度逐渐增加,而微裂纹边缘线位置略微减小。第100 d时,微裂纹中线位置深度为8.4727 μm,增加了0.4727 μm,说明随着时间的增长,微裂纹中线位置腐蚀扩展呈加速状态,如果不加以预防,将会影响工件的服役性能,甚至出现大面积的腐蚀现象。第100 d时,微裂纹边缘线位置深度为7.9483 μm,减小了0.0517 μm,分析原因为边缘线位置在变形过程中出现沉积效应,导致该处微裂纹深度略微减小。

图15

图15

微裂纹腐蚀不同位置深度变化曲线

Fig.15

Crack depths at different locations of microcrack during corrosion

3.3.4 微裂纹腐蚀扩展机理分析

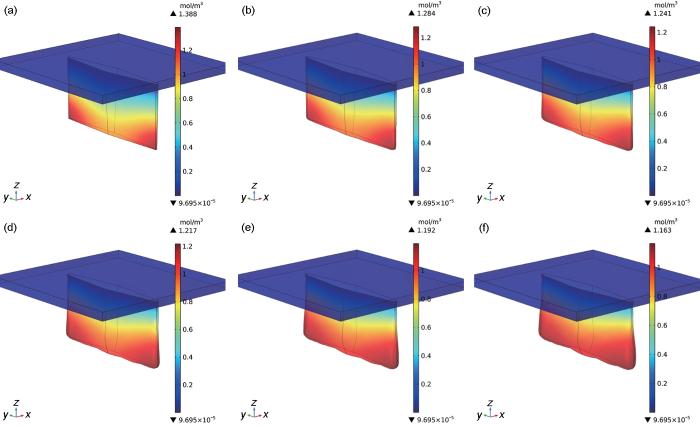

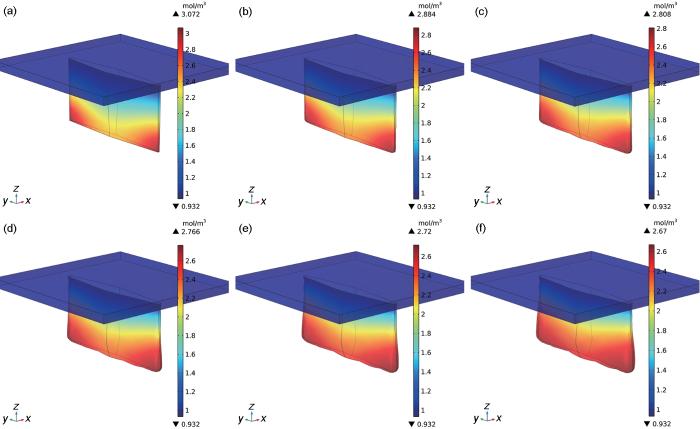

如图16所示,为计算获得0~100 d Ni2+浓度变化情况,每隔20 d绘制出微裂纹的云图。在腐蚀介质的侵蚀下,微裂纹腐蚀扩展现象持续发生,微裂纹逐步扩大,微裂纹两端处的Ni2+浓度大于中间。在第40 d时,Ni2+浓度最大值为1.241 mol/m3,出现在微裂纹两端底部。在第100 d时,Ni2+浓度最大值为1.163 mol/m3,同样出现在微裂纹两端底部。可以看出,微裂纹两端Ni2+浓度减小,而微裂纹中间Ni2+浓度增大。这表明微裂纹中间处IN625熔覆层失去电子溶解在腐蚀介质中的Ni2+更多,揭示了此处的腐蚀速率更快,腐蚀现象发生的更剧烈。进一步反映出相比于应力导致的两侧方向扩展,腐蚀导致横向与纵深方向的扩展。

图16

图16

0~100 d Ni2+浓度变化情况

Fig.16

Changes of Ni2+ concentration during corrosion for 0-100 d: (a) 0 d, (b) 20 d, (c) 40 d, (d) 60 d, (e) 80 d, (f) 100 d

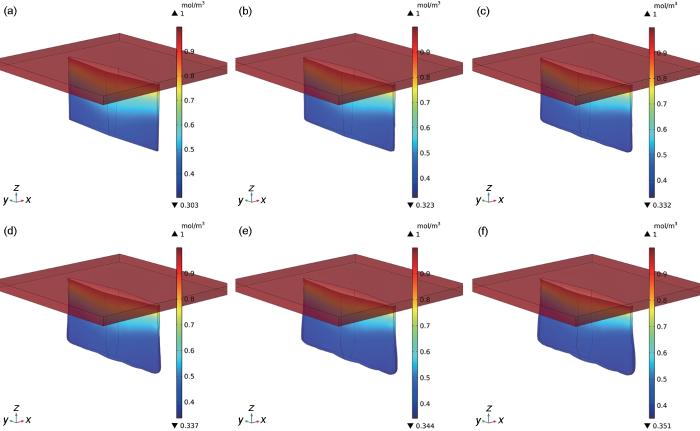

如图17为模拟IN625熔覆层微裂纹腐蚀扩展0~100 d Na+浓度变化情况,提取出每隔20 d的点蚀云图。可以看出,腐蚀介质中Na+浓度最大,微裂纹内部Na+浓度较小。第20和40 d微裂纹内部最低Na+浓度分别为0.323和0.332 mol/m3,出现在微裂纹两侧底部。而微裂纹中间位置浓度较大,说明初始阶段腐蚀介质进入微裂纹内,随后Ni2+在微裂纹中间位置逐渐增多,并溶入腐蚀介质中,根据电中性法则推断出Na+被Ni2+逐渐排斥,导致中间位置离子浓度增大,两侧底部离子浓度减小。直到第100 d时,微裂纹内最低Na+浓度为0.351 mol/m3。

图17

图17

0~100 d Na+浓度变化情况

Fig.17

Changes of Na+ concentration during corrosion for 0-100 d: (a) 0 d, (b) 20 d, (c) 40 d, (d) 60 d, (e) 80 d, (f) 100 d

如图18所示,为每20 d提取的各阶段Cl-浓度变化云图。可以看出,腐蚀介质中Cl-浓度小于微裂纹内部。第20和40 d微裂纹内部最高Cl-浓度分别为2.884和2.808 mol/m3,出现在微裂纹两侧底部。推断由于电中性法则,Cl-被Ni2+逐渐吸引,离子扩散导致中间位置离子浓度较小,两侧底部离子浓度增大。直到第80和100 d时,微裂纹内部最高Cl-浓度分别为2.720和2.670 mol/m3。

图18

图18

0~100 d Cl-浓度变化情况

Fig.18

Changes of Cl- concentration during corrosion for 0-100 d: (a) 0 d, (b) 20 d, (c) 40 d, (d) 60 d, (e) 80 d, (f) 100 d

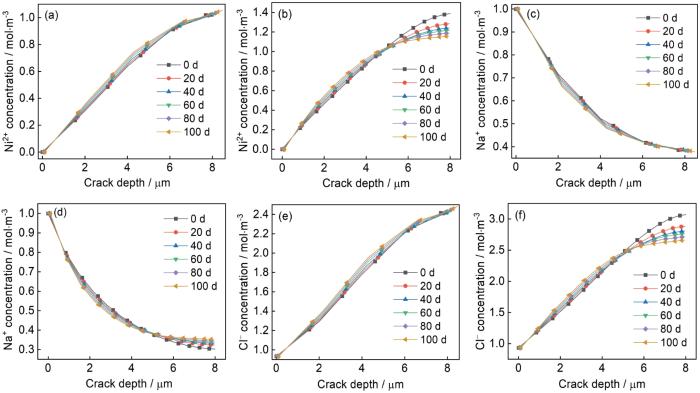

图19为微裂纹中线和边缘线位置不同时刻离子浓度变化情况,横坐标为微裂纹深度,纵坐标为离子浓度。如图19a所示,曲线呈递增趋势,说明微裂纹越深的位置,Ni2+浓度越大。在微裂纹中线位置,随着腐蚀天数的增加,深度为4 μm处Ni2+浓度逐渐增大,而深度为8 μm处Ni2+浓度基本不变。说明在腐蚀进行时,微裂纹中线位置底部的腐蚀速率变化小于中间,底部Ni2+浓度维持在1.040 mol/m3。如图19b所示,在微裂纹边缘线位置,第0 d时,边缘线底部Ni2+浓度为1.388 mol/m3。随着腐蚀天数的增加,边缘线底部Ni2+浓度出现减小趋势,而边缘线中间Ni2+浓度增大。说明边缘线中间位置更多的Ni2+从熔覆层进入腐蚀介质。第100 d时,边缘线底部Ni2+浓度为1.158 mol/m3。相同天数时间间隔,微裂纹中间位置大约4 μm处Ni2+浓度变化梯度增大,表明中间位置腐蚀现象逐渐加剧,微裂纹发生横向扩展,这将加速工件表面的失效。

图19

图19

沿数据提取线获得不同时间离子浓度变化曲线图

Fig.19

Variations of Ni2+ (a, b), Na+ (c, d), and Cl- (e, f) concentrations with time at the center line position (a, c, e) and edge line position (b, d, f) of the microcrack

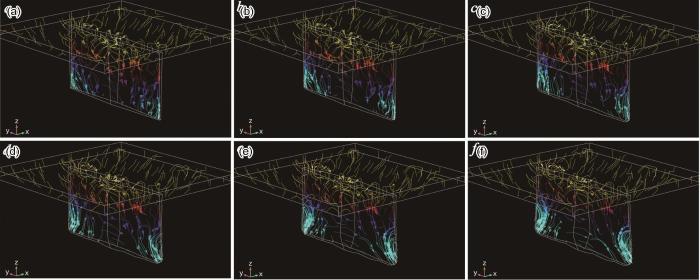

如图20所示,为0~100 d每隔20 d提取的Ni2+迁移轨迹线。可以看出,第0 d时,Ni2+在微裂纹底部浓度最大,迁移方向为从微裂纹底部至顶部,迁移轨迹为规整的流线形。随着腐蚀的进行,微裂纹逐渐扩展。直到第100 d时,熔覆层腐蚀速率逐渐增加,更多的Ni2+从熔覆层溶入微裂纹,并且向腐蚀介质中扩散。

图20

图20

Ni2+迁移轨迹分析

Fig.20

Analysis results of Ni2+ migration trajectory: (a) 0 d, (b) 20 d, (c) 40 d, (d) 60 d, (e) 80 d, (f) 100 d

图21

图21

Na+迁移轨迹分析

Fig.21

Analysis results of Na+ migration trajectory: (a) 0 d, (b) 20 d, (c) 40 d, (d) 60 d, (e) 80 d, (f) 100 d

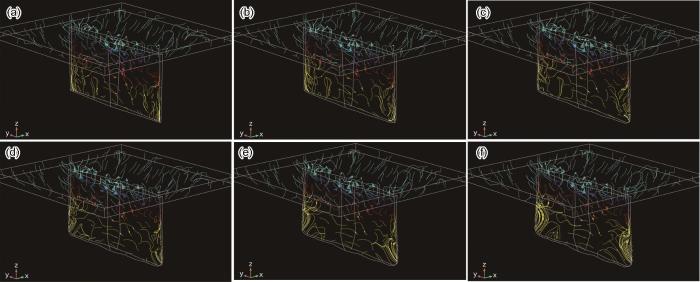

如图22所示,为不同时刻Cl-迁移轨迹线。可以看出,第0 d时,微裂纹与腐蚀介质中Cl-呈无序性运动,一部分Cl-从腐蚀介质进入微裂纹中,一部分Cl-从微裂纹扩散到腐蚀介质中,呈现出平衡和自由扩散状态。第60 d时,微裂纹内部Cl-出现明显迁移路径,微裂纹两端的Cl-从低端向中部移动,而微裂纹上方Cl-部分向腐蚀介质扩散,部分从腐蚀介质进入微裂纹。分析原因是由于腐蚀作用,微裂纹横向扩展,中部更多的Ni2+从熔覆层进入微裂纹,根据电中性法则,Cl-被吸引导致在微裂纹中部大量聚集。第100 d时,随着微裂纹的扩展,更多的Cl-向微裂纹中部迁移,微裂纹顶部依旧存在Cl-流入与流出,所以导致腐蚀过程中部Cl-浓度增大,底部Cl-浓度减小。通过与图19f微裂纹边缘线位置Cl-浓度变化曲线对比,进一步验证了离子迁移情况。

图22

图22

Cl-迁移轨迹分析

Fig.22

Analysis results of Cl- migration trajectory: (a) 0 d, (b) 20 d, (c) 40 d, (d) 60 d, (e) 80 d, (f) 100 d

4 结论

(1) 本文通过碟片激光器对QT600球墨铸铁表面激光熔覆IN625粉末实验,利用扫描电子显微镜观察QT600球墨铸铁与IN625粉末形貌,分析了熔覆层显微组织与EDS线扫描能谱,发现熔覆层顶部主要元素为Ni,接近基体处Fe开始逐渐增加。

(2) 通过微观建模法,建立IN625熔覆层微裂纹腐蚀扩展瞬态演变数值模型,结合腐蚀机理对微裂纹内部pH、电极电位、腐蚀扩展速率、离子浓度、离子迁移进行分析。随着腐蚀的发生,微裂纹中间位置Ni2+浓度逐渐升高,Na+浓度逐渐降低,Cl-浓度逐渐升高,pH减小,电极电位逐渐降低,腐蚀扩展速率加快,微裂纹中线位置深度明显增加。而在微裂纹两端处,Ni2+中部浓度增大,底部减小,Na+呈现出由中部向底部扩散,Cl-呈现出由低部向中部扩散的现象。表明微裂纹腐蚀扩展与应力扩展方向不同,腐蚀导致微裂纹横向与纵深扩展,使裂纹长度变化不大,宽度增大。

(3) 对QT600球墨铸铁基体与IN625熔覆层进行电化学腐蚀实验,测试IN625熔覆层耐蚀性。通过Tafel外推法拟合出QT600球墨铸铁基体和IN625熔覆层极化曲线。对曲线分析可见IN625熔覆层腐蚀电流密度是QT600球墨铸铁基体的0.002631倍,腐蚀速率延缓了395.5倍。

参考文献

Research progress and development trend of laser cladding

[J].

激光熔覆研究现状及发展趋势

[J].

Research on corrosion resistance of Ni based alloy coating by laser cladding

[J].

激光熔覆Ni基合金层耐腐蚀性研究

[J].

Tailoring corrosion resistance of laser-cladded Ni/WC surface by adding rare earth elements

[J].

Microstructure and salt spray corrosion resistance of laser-clad nickel-based and iron-based layers containing tungsten carbide

[J].

含碳化钨的镍基和铁基合金激光熔覆层的组织结构与耐盐雾腐蚀性能

[J].

Influence of laser scanning speed on corrosion resistance and hardness properties of Fe-Mn-Si-Cr-Ni-Co alloy coating

[J].

Laser-cladding and interface evolutions of Inconel 625 alloy on low alloy steel substrate upon heat and chemical treatments

[J].

Study of the microstructure and corrosion properties of a Ni-based alloy coating deposited onto the surface of ductile cast iron using high-speed laser cladding

[J].To improve the surface corrosion resistance of ductile iron, Ni-based alloy coatings were prepared using a high-speed laser cladding technology with different levels of laser power. The microstructure, phases, and corrosion properties of the coatings were investigated by scanning electron microscopy (SEM), X-ray diffraction (XRD), and an electrochemical workstation. Variations in laser power did not change the main phases of the coatings, which were composed of γ-Ni, Ni3B, Ni2Si, and Cr23C6. With an increase in power, the degree of segregation in the coating decreased, sufficient melting between elements was achieved, and the chemical composition became more uniform. Enhancement of the laser power resulted in more energy being injected into the cladding, which allowed adequate growth of tissue, and dendrites continued to grow in size as the power increased. The self-corrosion potentials of the coatings at laser power levels of 1.6, 2.0, and 2.4 kW were −625.7, −526.5, and −335.7 mV, respectively. The corrosion potential of the 2.4 kW coating was the highest, and the corroded surface of the cladding layer included mainly sizeable continuous structures with a light degree of corrosion and the highest corrosion resistance.

Numerical simulation and experiment of quenching process of 35CrMnSi by disk laser

[J].

Estimation of exchange current density for hydrogen evolution reaction of copper electrode by using the differentiating polarization method

[J].

Pit stability predictions of additively manufactured SS316 surfaces using finite element analysis

[J].

Finite element simulation of carbon steel welded joint corrosion

[J].

碳钢焊接接头腐蚀的有限元模拟

[J].

Galvanic corrosion of aircraft components in atmospheric environment

[J].

大气环境中飞机构件的电偶腐蚀研究

[J].基于大型仿真软件COMSOL Multiphysics建立了7050铝合金与AerMet100钢组成的电偶对在大气环境中的腐蚀模拟预测模型。研究了偶对表面的盐负载量、大气环境的相对湿度以及阴阳极面积比对腐蚀行为的影响。结果表明:在大气环境相对湿度为0.91时腐蚀速率最快,当偶对表面盐负载量超过5.7 g/m<sup>2</sup>时会发生严重腐蚀,改变阴阳极面积比不会引起电极极性逆转,且盐负载量、偶对阴阳极面积比与7050铝合金腐蚀速率均呈现正相关关系。

Investigation of corrosion behavior of 3Cr steel in 3.5% NaCl solution based on COMSOL multiphysics simulation research

[J].

基于COMSOL Multiphysics的3Cr钢在 3.5%NaCl溶液中的腐蚀行为研究

[J].

Pitting corrosion and its numerical simulation based on peridynamics

[D].

基于近场动力学的点蚀及其数值仿真

[D].

On the spatial formulation of discontinuous Galerkin methods for finite elastoplasticity

[J].

Surface roughening analysis of cold drawn tube based on macro-micro coupling finite element method

[J].

Effect of microstructure and initiation defect on small fatigue crack initiation and propagation of Ni-based superalloy GH4169

[D].

微观组织和初始缺陷对镍基合金GH4169疲劳裂纹萌生及扩展行为的影响

[D].

Numerical analysis and experimental verification of melt pool evolution during laser cladding of 40CrNi2Si2MoVA steel

[J].