Internal corrosion of carbon steel pipelines for dense-phase CO2 transport in carbon capture and storage (CCS)-a review

1

2017

... 碳捕集、利用与封存(CCUS)是实现CO2减排的重要技术途径[1~4].在大规模CCUS工程项目中,CO2管道作为主要输送方式,是确保CO2从捕集地安全、高效输送至目的地的关键环节[5,6].然而,管道输送的超临界CO2流体中难免存在一定量H2O、O2、SO2、NO2及H2S等腐蚀性杂质组分[7~9],其所带来的腐蚀问题对碳钢管道的服役安全构成严重威胁[10,11]. ...

Investigation progress on corrosion behavior of supercritical CO2 transmission pipelines containing impurities in CCS

1

2015

... 在超临界CO2-H2O环境中,随着水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉积在X65钢表面上.同时,超临界CO2溶于液相中形成H2CO3,进而引起X65钢的CO2腐蚀[2].由于形成的液相电解质量很少,且伴随着腐蚀产物的形成而消耗,X65钢仅发生了非常轻微的腐蚀. ...

含杂质超临界CO2输送管线腐蚀的研究进展

1

2015

... 在超临界CO2-H2O环境中,随着水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉积在X65钢表面上.同时,超临界CO2溶于液相中形成H2CO3,进而引起X65钢的CO2腐蚀[2].由于形成的液相电解质量很少,且伴随着腐蚀产物的形成而消耗,X65钢仅发生了非常轻微的腐蚀. ...

Corrosion behavior of heat-resistant alloys in high temperature CO2 environment

0

2022

高等级合金CO2环境下的腐蚀行为研究

0

2022

Research progress on corrosion of CO2 injection well tubing in CCUS system

1

2024

... 碳捕集、利用与封存(CCUS)是实现CO2减排的重要技术途径[1~4].在大规模CCUS工程项目中,CO2管道作为主要输送方式,是确保CO2从捕集地安全、高效输送至目的地的关键环节[5,6].然而,管道输送的超临界CO2流体中难免存在一定量H2O、O2、SO2、NO2及H2S等腐蚀性杂质组分[7~9],其所带来的腐蚀问题对碳钢管道的服役安全构成严重威胁[10,11]. ...

CCUS系统中CO2注入井管材腐蚀研究进展

1

2024

... 碳捕集、利用与封存(CCUS)是实现CO2减排的重要技术途径[1~4].在大规模CCUS工程项目中,CO2管道作为主要输送方式,是确保CO2从捕集地安全、高效输送至目的地的关键环节[5,6].然而,管道输送的超临界CO2流体中难免存在一定量H2O、O2、SO2、NO2及H2S等腐蚀性杂质组分[7~9],其所带来的腐蚀问题对碳钢管道的服役安全构成严重威胁[10,11]. ...

Progress and future development trend of CO2 pipeline transportation technology

1

2022

... 碳捕集、利用与封存(CCUS)是实现CO2减排的重要技术途径[1~4].在大规模CCUS工程项目中,CO2管道作为主要输送方式,是确保CO2从捕集地安全、高效输送至目的地的关键环节[5,6].然而,管道输送的超临界CO2流体中难免存在一定量H2O、O2、SO2、NO2及H2S等腐蚀性杂质组分[7~9],其所带来的腐蚀问题对碳钢管道的服役安全构成严重威胁[10,11]. ...

CO2管道输送技术进展与未来发展浅析

1

2022

... 碳捕集、利用与封存(CCUS)是实现CO2减排的重要技术途径[1~4].在大规模CCUS工程项目中,CO2管道作为主要输送方式,是确保CO2从捕集地安全、高效输送至目的地的关键环节[5,6].然而,管道输送的超临界CO2流体中难免存在一定量H2O、O2、SO2、NO2及H2S等腐蚀性杂质组分[7~9],其所带来的腐蚀问题对碳钢管道的服役安全构成严重威胁[10,11]. ...

Effect of impurities on the corrosion behavior of carbon steel in supercritical CO2-water environments

2

2010

... 碳捕集、利用与封存(CCUS)是实现CO2减排的重要技术途径[1~4].在大规模CCUS工程项目中,CO2管道作为主要输送方式,是确保CO2从捕集地安全、高效输送至目的地的关键环节[5,6].然而,管道输送的超临界CO2流体中难免存在一定量H2O、O2、SO2、NO2及H2S等腐蚀性杂质组分[7~9],其所带来的腐蚀问题对碳钢管道的服役安全构成严重威胁[10,11]. ...

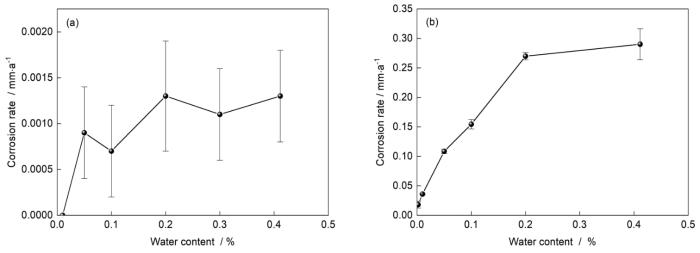

... 对于超临界CO2输送管道的特殊腐蚀体系而言,发生腐蚀的前提是在管道内部形成自由液相[6].现场管道运行经验和室内研究结果均表明[12,13],严格控制超临界CO2流体中的水含量至极低水平(如低于0.002%或0.005%)或充分脱水,管线钢基本不腐蚀.尽管获取高纯度CO2没有技术障碍[14],但要付出更多的成本和能源消耗.因此,在满足超临界CO2输送管道腐蚀控制需求的情况下,尽可能提高水含量阈值则更具实际意义.为此,国内外学者开展了一些研究工作[15~17],获得的水含量最高阈值在0.004%~0.25%范围内变化,这与相关研究涉及的杂质种类、杂质浓度以及温度和压力的不同密切相关.尽管上述结果提高了对水含量腐蚀影响的认识,但大部分研究仅涉及了单种或少数杂质组合.然而,随着未来CCUS技术的规模化发展,难免存在将不同捕集地CO2汇入同一条管道输送的情形,碳钢管道必然面临多种杂质(O2、H2S、SO2和NO2)共存的复杂腐蚀环境.在这种情形下,不仅对水含量的限制提出更高要求,也会造成管线钢腐蚀规律及机理的变化. ...

A comprehensive review of metal corrosion in a supercritical CO2 environment

1

2019

... 碳捕集、利用与封存(CCUS)是实现CO2减排的重要技术途径[1~4].在大规模CCUS工程项目中,CO2管道作为主要输送方式,是确保CO2从捕集地安全、高效输送至目的地的关键环节[5,6].然而,管道输送的超临界CO2流体中难免存在一定量H2O、O2、SO2、NO2及H2S等腐蚀性杂质组分[7~9],其所带来的腐蚀问题对碳钢管道的服役安全构成严重威胁[10,11]. ...

Development of a guideline for safe, reliable and cost efficient transmission of CO2 in pipelines

0

2009

Potential flue gas impurities in carbon dioxide streams separated from coal-fired power plants

1

2009

... 碳捕集、利用与封存(CCUS)是实现CO2减排的重要技术途径[1~4].在大规模CCUS工程项目中,CO2管道作为主要输送方式,是确保CO2从捕集地安全、高效输送至目的地的关键环节[5,6].然而,管道输送的超临界CO2流体中难免存在一定量H2O、O2、SO2、NO2及H2S等腐蚀性杂质组分[7~9],其所带来的腐蚀问题对碳钢管道的服役安全构成严重威胁[10,11]. ...

Effect of water content on the corrosion behavior of X65 pipeline steel in supercritical CO2-H2O-O2-H2S-SO2 environment as relevant to CCS application

3

2018

... 碳捕集、利用与封存(CCUS)是实现CO2减排的重要技术途径[1~4].在大规模CCUS工程项目中,CO2管道作为主要输送方式,是确保CO2从捕集地安全、高效输送至目的地的关键环节[5,6].然而,管道输送的超临界CO2流体中难免存在一定量H2O、O2、SO2、NO2及H2S等腐蚀性杂质组分[7~9],其所带来的腐蚀问题对碳钢管道的服役安全构成严重威胁[10,11]. ...

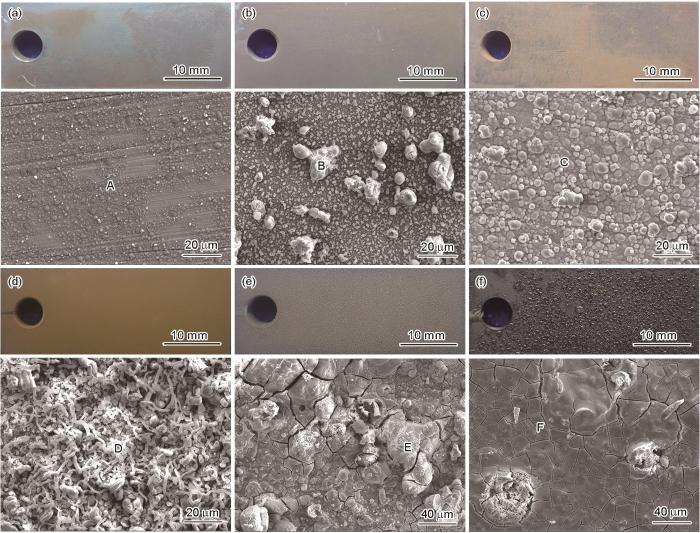

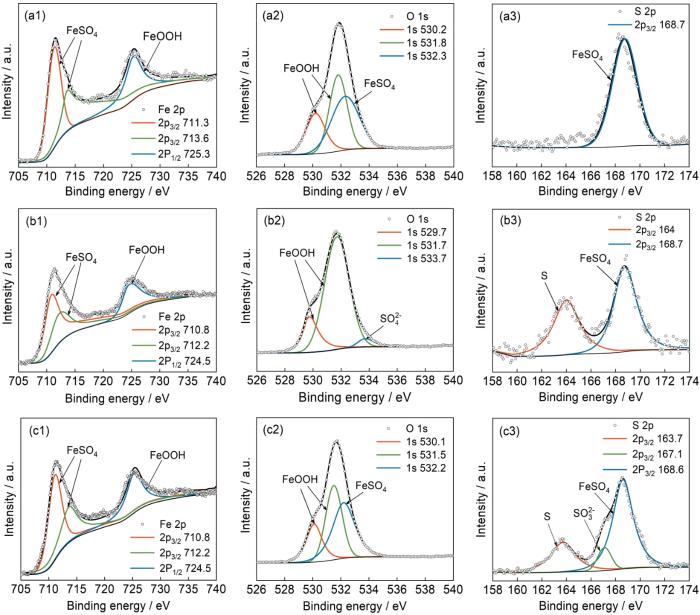

... 当水含量低于0.1%时,X65钢表面腐蚀产物主要为FeOOH和少量FeSO4.这说明杂质之间反应至少能够形成H2SO4[36,37],使X65钢遭受H2SO4的腐蚀作用,生成特征产物FeSO4.基于本文的研究结果,无法确定FeOOH形成的具体路径.但是相关研究已表明,FeOOH是在含O2或NO2强氧化性杂质的环境中常见的腐蚀产物[11].此外,相比高含水量环境,在低含水量环境中形成的液相量相对较少,钢表面形成的腐蚀产物可以与超临界CO2流体中的氧化剂充分接触而发生氧化.例如,FeSO4可被O2氧化为FeOOH[10,38]: ...

... 因此,在低含水量环境中X65钢表面腐蚀膜呈现出明显的氧化色彩(图4a~d),腐蚀产物以Fe的氧化物为主.值得注意的是,腐蚀初生产物与杂质之间的氧化反应,还会造成腐蚀性物质的循环再生,其会继续造成钢基体的腐蚀[10,38],这也可能是在极低含水量环境中X65钢具有较高腐蚀速率的原因之一. ...

Effect of impurity on the corrosion behavior of X65 steel in water-saturated supercritical CO2 system

2

2016

... 碳捕集、利用与封存(CCUS)是实现CO2减排的重要技术途径[1~4].在大规模CCUS工程项目中,CO2管道作为主要输送方式,是确保CO2从捕集地安全、高效输送至目的地的关键环节[5,6].然而,管道输送的超临界CO2流体中难免存在一定量H2O、O2、SO2、NO2及H2S等腐蚀性杂质组分[7~9],其所带来的腐蚀问题对碳钢管道的服役安全构成严重威胁[10,11]. ...

... 当水含量低于0.1%时,X65钢表面腐蚀产物主要为FeOOH和少量FeSO4.这说明杂质之间反应至少能够形成H2SO4[36,37],使X65钢遭受H2SO4的腐蚀作用,生成特征产物FeSO4.基于本文的研究结果,无法确定FeOOH形成的具体路径.但是相关研究已表明,FeOOH是在含O2或NO2强氧化性杂质的环境中常见的腐蚀产物[11].此外,相比高含水量环境,在低含水量环境中形成的液相量相对较少,钢表面形成的腐蚀产物可以与超临界CO2流体中的氧化剂充分接触而发生氧化.例如,FeSO4可被O2氧化为FeOOH[10,38]: ...

Update of DNV recommended practice RP-J202 with focus on CO2 corrosion with impurities

1

2014

... 对于超临界CO2输送管道的特殊腐蚀体系而言,发生腐蚀的前提是在管道内部形成自由液相[6].现场管道运行经验和室内研究结果均表明[12,13],严格控制超临界CO2流体中的水含量至极低水平(如低于0.002%或0.005%)或充分脱水,管线钢基本不腐蚀.尽管获取高纯度CO2没有技术障碍[14],但要付出更多的成本和能源消耗.因此,在满足超临界CO2输送管道腐蚀控制需求的情况下,尽可能提高水含量阈值则更具实际意义.为此,国内外学者开展了一些研究工作[15~17],获得的水含量最高阈值在0.004%~0.25%范围内变化,这与相关研究涉及的杂质种类、杂质浓度以及温度和压力的不同密切相关.尽管上述结果提高了对水含量腐蚀影响的认识,但大部分研究仅涉及了单种或少数杂质组合.然而,随着未来CCUS技术的规模化发展,难免存在将不同捕集地CO2汇入同一条管道输送的情形,碳钢管道必然面临多种杂质(O2、H2S、SO2和NO2)共存的复杂腐蚀环境.在这种情形下,不仅对水含量的限制提出更高要求,也会造成管线钢腐蚀规律及机理的变化. ...

The influence of SO2 on the tolerable water content to avoid pipeline corrosion during the transportation of supercritical CO2

1

2015

... 对于超临界CO2输送管道的特殊腐蚀体系而言,发生腐蚀的前提是在管道内部形成自由液相[6].现场管道运行经验和室内研究结果均表明[12,13],严格控制超临界CO2流体中的水含量至极低水平(如低于0.002%或0.005%)或充分脱水,管线钢基本不腐蚀.尽管获取高纯度CO2没有技术障碍[14],但要付出更多的成本和能源消耗.因此,在满足超临界CO2输送管道腐蚀控制需求的情况下,尽可能提高水含量阈值则更具实际意义.为此,国内外学者开展了一些研究工作[15~17],获得的水含量最高阈值在0.004%~0.25%范围内变化,这与相关研究涉及的杂质种类、杂质浓度以及温度和压力的不同密切相关.尽管上述结果提高了对水含量腐蚀影响的认识,但大部分研究仅涉及了单种或少数杂质组合.然而,随着未来CCUS技术的规模化发展,难免存在将不同捕集地CO2汇入同一条管道输送的情形,碳钢管道必然面临多种杂质(O2、H2S、SO2和NO2)共存的复杂腐蚀环境.在这种情形下,不仅对水含量的限制提出更高要求,也会造成管线钢腐蚀规律及机理的变化. ...

Dynamis CO2 quality recommendations

2

2008

... 对于超临界CO2输送管道的特殊腐蚀体系而言,发生腐蚀的前提是在管道内部形成自由液相[6].现场管道运行经验和室内研究结果均表明[12,13],严格控制超临界CO2流体中的水含量至极低水平(如低于0.002%或0.005%)或充分脱水,管线钢基本不腐蚀.尽管获取高纯度CO2没有技术障碍[14],但要付出更多的成本和能源消耗.因此,在满足超临界CO2输送管道腐蚀控制需求的情况下,尽可能提高水含量阈值则更具实际意义.为此,国内外学者开展了一些研究工作[15~17],获得的水含量最高阈值在0.004%~0.25%范围内变化,这与相关研究涉及的杂质种类、杂质浓度以及温度和压力的不同密切相关.尽管上述结果提高了对水含量腐蚀影响的认识,但大部分研究仅涉及了单种或少数杂质组合.然而,随着未来CCUS技术的规模化发展,难免存在将不同捕集地CO2汇入同一条管道输送的情形,碳钢管道必然面临多种杂质(O2、H2S、SO2和NO2)共存的复杂腐蚀环境.在这种情形下,不仅对水含量的限制提出更高要求,也会造成管线钢腐蚀规律及机理的变化. ...

... 在3 L容积的高温高压反应釜中开展腐蚀模拟实验,对比研究超临界CO2-H2O和超临界CO2-H2O-杂质环境中水含量对X65钢腐蚀的影响规律及差异.实验装置示意图见图1.腐蚀模拟实验条件见表1,其中水含量0.4114%为水在超临界CO2中的饱和溶解度(在水含量不超过0.4114%时,水会完全溶解于超临界CO2中,即初始腐蚀环境中不存在自由水相).综合考虑欧洲DYNAMIS项目[14]和ISO 29713标准对管输CO2流体中杂质组分含量的限定,选取各种杂质气体含量为0.02%.每组实验设置4个平行试样.实验前,将试样置于聚四氟乙烯夹具上,加入实验所需水量(除氧去离子水).为了除去安装过程中反应釜内残留的空气,关闭反应釜后持续向釜内通入高纯CO2 2 h.将反应釜加热至50℃,随后向反应釜中加入O2、H2S、SO2和NO2至所需浓度,最后加入CO2至10 MPa.实验周期为72 h. ...

CO2 EuroPipe study of the occurrence of free water in dense phase CO2 transport

1

2011

... 对于超临界CO2输送管道的特殊腐蚀体系而言,发生腐蚀的前提是在管道内部形成自由液相[6].现场管道运行经验和室内研究结果均表明[12,13],严格控制超临界CO2流体中的水含量至极低水平(如低于0.002%或0.005%)或充分脱水,管线钢基本不腐蚀.尽管获取高纯度CO2没有技术障碍[14],但要付出更多的成本和能源消耗.因此,在满足超临界CO2输送管道腐蚀控制需求的情况下,尽可能提高水含量阈值则更具实际意义.为此,国内外学者开展了一些研究工作[15~17],获得的水含量最高阈值在0.004%~0.25%范围内变化,这与相关研究涉及的杂质种类、杂质浓度以及温度和压力的不同密切相关.尽管上述结果提高了对水含量腐蚀影响的认识,但大部分研究仅涉及了单种或少数杂质组合.然而,随着未来CCUS技术的规模化发展,难免存在将不同捕集地CO2汇入同一条管道输送的情形,碳钢管道必然面临多种杂质(O2、H2S、SO2和NO2)共存的复杂腐蚀环境.在这种情形下,不仅对水含量的限制提出更高要求,也会造成管线钢腐蚀规律及机理的变化. ...

The upper limit of moisture content for supercritical CO2 pipeline transport

0

2012

Water reactivity in the liquid and supercritical CO2 phase: has half the story been neglected?

1

2009

... 对于超临界CO2输送管道的特殊腐蚀体系而言,发生腐蚀的前提是在管道内部形成自由液相[6].现场管道运行经验和室内研究结果均表明[12,13],严格控制超临界CO2流体中的水含量至极低水平(如低于0.002%或0.005%)或充分脱水,管线钢基本不腐蚀.尽管获取高纯度CO2没有技术障碍[14],但要付出更多的成本和能源消耗.因此,在满足超临界CO2输送管道腐蚀控制需求的情况下,尽可能提高水含量阈值则更具实际意义.为此,国内外学者开展了一些研究工作[15~17],获得的水含量最高阈值在0.004%~0.25%范围内变化,这与相关研究涉及的杂质种类、杂质浓度以及温度和压力的不同密切相关.尽管上述结果提高了对水含量腐蚀影响的认识,但大部分研究仅涉及了单种或少数杂质组合.然而,随着未来CCUS技术的规模化发展,难免存在将不同捕集地CO2汇入同一条管道输送的情形,碳钢管道必然面临多种杂质(O2、H2S、SO2和NO2)共存的复杂腐蚀环境.在这种情形下,不仅对水含量的限制提出更高要求,也会造成管线钢腐蚀规律及机理的变化. ...

Influence mechanism of H2S/CO2-charging on corrosion of J55 steel in an artificial solution

1

2022

... 实验结束后,取出试样,使用数码相机拍照后置于真空干燥皿中自然脱水.采用100 mL盐酸(密度为1.19 g/mL)和5 g六次甲基四胺及900 mL去离子水配置成1 L酸洗溶液.将腐蚀后试样置于上述溶液中去除腐蚀产物,干燥后再次称量试样质量(W2).采用失重法[18]计算试样的腐蚀速率,计算公式如下: ...

H2S/CO2对J55钢腐蚀的影响机制

1

2022

... 实验结束后,取出试样,使用数码相机拍照后置于真空干燥皿中自然脱水.采用100 mL盐酸(密度为1.19 g/mL)和5 g六次甲基四胺及900 mL去离子水配置成1 L酸洗溶液.将腐蚀后试样置于上述溶液中去除腐蚀产物,干燥后再次称量试样质量(W2).采用失重法[18]计算试样的腐蚀速率,计算公式如下: ...

Corrosion behaviors of X65 steel in gaseous CO2 environment containing impurities

3

2022

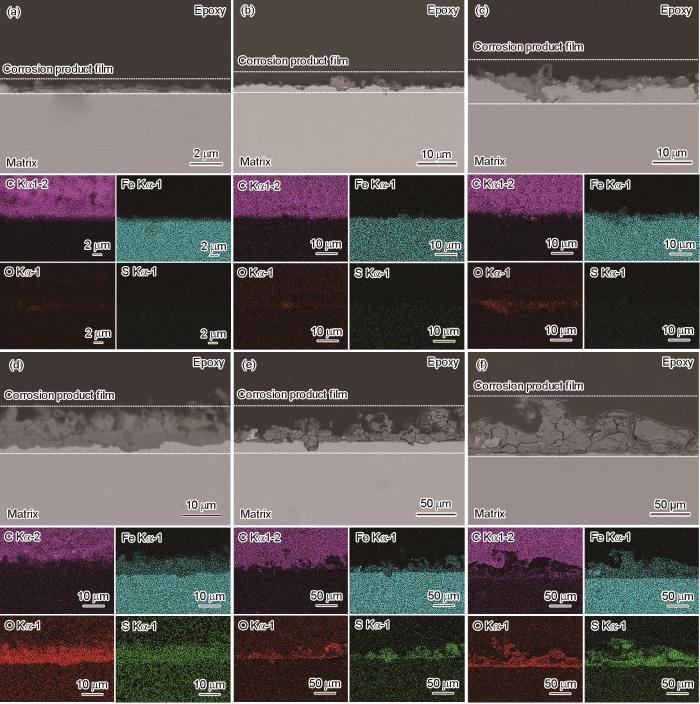

... 图6为在不同含水量超临界CO2-H2O-杂质环境中腐蚀72 h后X65钢表面腐蚀膜的XRD图谱.在水含量为0.05%时,XRD图谱中检测到了Fe的衍射峰.由于X65钢表面形成的腐蚀膜层平均厚度仅为3~4 μm左右(图5c),X射线可穿透这层薄的腐蚀膜,激发出钢基体中Fe的衍射峰,进而掩盖了腐蚀产物的衍射峰,因此在水含量为0.05%时,XRD图谱中只能检测到Fe的衍射峰[19].随着水含量增加,X65钢表面形成的腐蚀膜厚度增加.相应地,腐蚀产物的衍射峰强度也会增加,并在XRD图谱中出现.在水含量为0.1%和0.2%时,XRD结果表明腐蚀产物均主要由FeOOH和FeSO4组成.结合前文EDS分析结果(表2和图5d),可以推断在0.1%水含量时腐蚀产物中FeSO4含量较低,而在0.2%水含量时腐蚀产物中的FeSO4含量较高. ...

... 然而,当O2、H2S、SO2和NO2杂质存在时,X65钢的腐蚀速率及腐蚀膜特性发生显著改变,预示着其腐蚀控制机理发生变化.前文分析结果表明,在超临界CO2-H2O-杂质环境中X65钢表面腐蚀膜的化学成分主要为FeOOH和FeSO4及少量S或FeSO3,并未检测到CO2腐蚀的典型产物FeCO3,这说明在实验测试周期内X65钢腐蚀进程及成膜反应过程可能主要由杂质组分控制.相关研究已表明,超临界CO2-H2O环境中O2、H2S、SO2和NO2杂质的存在,一方面可以降低水在超临界CO2中的溶解度,促进液相形成[31];另一方面各种杂质之间可以发生复杂的化学反应,形成H2SO4、HNO3、单质S、H2O等额外腐蚀性物质[31~34].尤其是H2SO4、HNO3等易与H2O作用,导致强酸性液相的形成,显著降低液相pH[34].这可以为腐蚀阴极反应提供了更多的H+,使得腐蚀阴极反应过程主要由H+的还原主导[35].相应地,H2CO3的还原反应则被显著削弱[35],进而抑制了FeCO3的形成.此外,即使FeCO3能够形成,其暴露于含强氧化性杂质O2的环境中也很容易被氧化[19].在超临界CO2-H2O-杂质环境中未发现CO2腐蚀产物很可能与上述原因有关.而O2、H2S、SO2和NO2杂质的上述作用也会显著加剧碳钢的腐蚀.因此,即使在含水量仅为0.002%环境中,X65钢的腐蚀速率也可达0.0181 mm/a (图2b). ...

... 当水含量高于0.1%时,由于腐蚀体系中水含量的提高,在杂质交互作用下凝结在X65钢表面液相量大大增加,这也为腐蚀反应提供了更多的电解质.除了杂质间化学反应产物参与腐蚀过程外,杂质本身也能够参与到腐蚀过程中.例如,在腐蚀膜中可以检测到少量FeSO3(图7c),说明SO2参与了成膜反应.然而,虽然本文结果表明杂质间反应能够形成单质S,但无法证明单质S是否参与了X65钢的腐蚀过程.但是相关研究已表明在含杂质超临界CO2输送环境中形成的单质S能够引起管线钢的S腐蚀,其是多种杂质共存环境中管线钢腐蚀加剧的重要原因之一[19].因此,高含水量环境中在杂质及杂质间化学反应产物的共同作用下,X65钢发生更为严重的腐蚀,腐蚀速率超过0.25 mm/a (图2b). ...

含杂质气态CO2环境中X65钢腐蚀行为

3

2022

... 图6为在不同含水量超临界CO2-H2O-杂质环境中腐蚀72 h后X65钢表面腐蚀膜的XRD图谱.在水含量为0.05%时,XRD图谱中检测到了Fe的衍射峰.由于X65钢表面形成的腐蚀膜层平均厚度仅为3~4 μm左右(图5c),X射线可穿透这层薄的腐蚀膜,激发出钢基体中Fe的衍射峰,进而掩盖了腐蚀产物的衍射峰,因此在水含量为0.05%时,XRD图谱中只能检测到Fe的衍射峰[19].随着水含量增加,X65钢表面形成的腐蚀膜厚度增加.相应地,腐蚀产物的衍射峰强度也会增加,并在XRD图谱中出现.在水含量为0.1%和0.2%时,XRD结果表明腐蚀产物均主要由FeOOH和FeSO4组成.结合前文EDS分析结果(表2和图5d),可以推断在0.1%水含量时腐蚀产物中FeSO4含量较低,而在0.2%水含量时腐蚀产物中的FeSO4含量较高. ...

... 然而,当O2、H2S、SO2和NO2杂质存在时,X65钢的腐蚀速率及腐蚀膜特性发生显著改变,预示着其腐蚀控制机理发生变化.前文分析结果表明,在超临界CO2-H2O-杂质环境中X65钢表面腐蚀膜的化学成分主要为FeOOH和FeSO4及少量S或FeSO3,并未检测到CO2腐蚀的典型产物FeCO3,这说明在实验测试周期内X65钢腐蚀进程及成膜反应过程可能主要由杂质组分控制.相关研究已表明,超临界CO2-H2O环境中O2、H2S、SO2和NO2杂质的存在,一方面可以降低水在超临界CO2中的溶解度,促进液相形成[31];另一方面各种杂质之间可以发生复杂的化学反应,形成H2SO4、HNO3、单质S、H2O等额外腐蚀性物质[31~34].尤其是H2SO4、HNO3等易与H2O作用,导致强酸性液相的形成,显著降低液相pH[34].这可以为腐蚀阴极反应提供了更多的H+,使得腐蚀阴极反应过程主要由H+的还原主导[35].相应地,H2CO3的还原反应则被显著削弱[35],进而抑制了FeCO3的形成.此外,即使FeCO3能够形成,其暴露于含强氧化性杂质O2的环境中也很容易被氧化[19].在超临界CO2-H2O-杂质环境中未发现CO2腐蚀产物很可能与上述原因有关.而O2、H2S、SO2和NO2杂质的上述作用也会显著加剧碳钢的腐蚀.因此,即使在含水量仅为0.002%环境中,X65钢的腐蚀速率也可达0.0181 mm/a (图2b). ...

... 当水含量高于0.1%时,由于腐蚀体系中水含量的提高,在杂质交互作用下凝结在X65钢表面液相量大大增加,这也为腐蚀反应提供了更多的电解质.除了杂质间化学反应产物参与腐蚀过程外,杂质本身也能够参与到腐蚀过程中.例如,在腐蚀膜中可以检测到少量FeSO3(图7c),说明SO2参与了成膜反应.然而,虽然本文结果表明杂质间反应能够形成单质S,但无法证明单质S是否参与了X65钢的腐蚀过程.但是相关研究已表明在含杂质超临界CO2输送环境中形成的单质S能够引起管线钢的S腐蚀,其是多种杂质共存环境中管线钢腐蚀加剧的重要原因之一[19].因此,高含水量环境中在杂质及杂质间化学反应产物的共同作用下,X65钢发生更为严重的腐蚀,腐蚀速率超过0.25 mm/a (图2b). ...

ETUDE par spectroscopie de photoelectrons de la degradation superficielle de FeS2, CuFeS2, ZnS et PbS a l'air et dans l'eau

4

1980

... eV

Fitted species | | Fe 2p | 710.8 | FeSO4[20] | 710.8 | FeSO4[20] | 711.3 | FeSO4[20] |

| 712.2 | FeSO4[21] | 712.2 | FeSO4[21] | 713.6 | FeSO4[22] |

| 724.5 | FeOOH[23] | 724.5 | FeOOH[23] | 725.3 | FeOOH[23] |

| O 1s | 530.1 | FeOOH[24] | 529.7 | FeOOH[25] | 530.2 | FeOOH[23] |

| 531.5 | FeOOH[20] | 531.7 | FeOOH[25] | 531.8 | FeOOH[26] |

| 532.2 | FeSO4[21] | 533.7 | SO[27] | 532.3 | FeSO4[28] |

| S 2p | 163.7 | S[29] | 164.0 | S[30] | - | - |

| 167.1 | SO[21] | 168.7 | FeSO4[28] | 168.7 | FeSO4[28] |

| 168.6 | FeSO4[21] | - | - | - | - |

<strong>2.4</strong> 腐蚀机理分析在超临界CO2-H2O环境中,随着水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉积在X65钢表面上.同时,超临界CO2溶于液相中形成H2CO3,进而引起X65钢的CO2腐蚀[2].由于形成的液相电解质量很少,且伴随着腐蚀产物的形成而消耗,X65钢仅发生了非常轻微的腐蚀. ...

... [

20]

711.3 | FeSO4[20] | | 712.2 | FeSO4[21] | 712.2 | FeSO4[21] | 713.6 | FeSO4[22] |

| 724.5 | FeOOH[23] | 724.5 | FeOOH[23] | 725.3 | FeOOH[23] |

| O 1s | 530.1 | FeOOH[24] | 529.7 | FeOOH[25] | 530.2 | FeOOH[23] |

| 531.5 | FeOOH[20] | 531.7 | FeOOH[25] | 531.8 | FeOOH[26] |

| 532.2 | FeSO4[21] | 533.7 | SO[27] | 532.3 | FeSO4[28] |

| S 2p | 163.7 | S[29] | 164.0 | S[30] | - | - |

| 167.1 | SO[21] | 168.7 | FeSO4[28] | 168.7 | FeSO4[28] |

| 168.6 | FeSO4[21] | - | - | - | - |

<strong>2.4</strong> 腐蚀机理分析在超临界CO2-H2O环境中,随着水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉积在X65钢表面上.同时,超临界CO2溶于液相中形成H2CO3,进而引起X65钢的CO2腐蚀[2].由于形成的液相电解质量很少,且伴随着腐蚀产物的形成而消耗,X65钢仅发生了非常轻微的腐蚀. ...

... [

20]

| 712.2 | FeSO4[21] | 712.2 | FeSO4[21] | 713.6 | FeSO4[22] |

| 724.5 | FeOOH[23] | 724.5 | FeOOH[23] | 725.3 | FeOOH[23] |

| O 1s | 530.1 | FeOOH[24] | 529.7 | FeOOH[25] | 530.2 | FeOOH[23] |

| 531.5 | FeOOH[20] | 531.7 | FeOOH[25] | 531.8 | FeOOH[26] |

| 532.2 | FeSO4[21] | 533.7 | SO[27] | 532.3 | FeSO4[28] |

| S 2p | 163.7 | S[29] | 164.0 | S[30] | - | - |

| 167.1 | SO[21] | 168.7 | FeSO4[28] | 168.7 | FeSO4[28] |

| 168.6 | FeSO4[21] | - | - | - | - |

<strong>2.4</strong> 腐蚀机理分析在超临界CO2-H2O环境中,随着水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉积在X65钢表面上.同时,超临界CO2溶于液相中形成H2CO3,进而引起X65钢的CO2腐蚀[2].由于形成的液相电解质量很少,且伴随着腐蚀产物的形成而消耗,X65钢仅发生了非常轻微的腐蚀. ...

... [

20]

531.7 | FeOOH[25] | 531.8 | FeOOH[26] | | 532.2 | FeSO4[21] | 533.7 | SO[27] | 532.3 | FeSO4[28] |

| S 2p | 163.7 | S[29] | 164.0 | S[30] | - | - |

| 167.1 | SO[21] | 168.7 | FeSO4[28] | 168.7 | FeSO4[28] |

| 168.6 | FeSO4[21] | - | - | - | - |

<strong>2.4</strong> 腐蚀机理分析在超临界CO2-H2O环境中,随着水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉积在X65钢表面上.同时,超临界CO2溶于液相中形成H2CO3,进而引起X65钢的CO2腐蚀[2].由于形成的液相电解质量很少,且伴随着腐蚀产物的形成而消耗,X65钢仅发生了非常轻微的腐蚀. ...

Impact of SO2 concentration on the corrosion rate of X70 steel and iron in water-saturated supercritical CO2 mixed with SO2

5

2011

... eV

Fitted species | | Fe 2p | 710.8 | FeSO4[20] | 710.8 | FeSO4[20] | 711.3 | FeSO4[20] |

| 712.2 | FeSO4[21] | 712.2 | FeSO4[21] | 713.6 | FeSO4[22] |

| 724.5 | FeOOH[23] | 724.5 | FeOOH[23] | 725.3 | FeOOH[23] |

| O 1s | 530.1 | FeOOH[24] | 529.7 | FeOOH[25] | 530.2 | FeOOH[23] |

| 531.5 | FeOOH[20] | 531.7 | FeOOH[25] | 531.8 | FeOOH[26] |

| 532.2 | FeSO4[21] | 533.7 | SO[27] | 532.3 | FeSO4[28] |

| S 2p | 163.7 | S[29] | 164.0 | S[30] | - | - |

| 167.1 | SO[21] | 168.7 | FeSO4[28] | 168.7 | FeSO4[28] |

| 168.6 | FeSO4[21] | - | - | - | - |

<strong>2.4</strong> 腐蚀机理分析在超临界CO2-H2O环境中,随着水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉积在X65钢表面上.同时,超临界CO2溶于液相中形成H2CO3,进而引起X65钢的CO2腐蚀[2].由于形成的液相电解质量很少,且伴随着腐蚀产物的形成而消耗,X65钢仅发生了非常轻微的腐蚀. ...

... [

21]

713.6 | FeSO4[22] | | 724.5 | FeOOH[23] | 724.5 | FeOOH[23] | 725.3 | FeOOH[23] |

| O 1s | 530.1 | FeOOH[24] | 529.7 | FeOOH[25] | 530.2 | FeOOH[23] |

| 531.5 | FeOOH[20] | 531.7 | FeOOH[25] | 531.8 | FeOOH[26] |

| 532.2 | FeSO4[21] | 533.7 | SO[27] | 532.3 | FeSO4[28] |

| S 2p | 163.7 | S[29] | 164.0 | S[30] | - | - |

| 167.1 | SO[21] | 168.7 | FeSO4[28] | 168.7 | FeSO4[28] |

| 168.6 | FeSO4[21] | - | - | - | - |

<strong>2.4</strong> 腐蚀机理分析在超临界CO2-H2O环境中,随着水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉积在X65钢表面上.同时,超临界CO2溶于液相中形成H2CO3,进而引起X65钢的CO2腐蚀[2].由于形成的液相电解质量很少,且伴随着腐蚀产物的形成而消耗,X65钢仅发生了非常轻微的腐蚀. ...

... [

21]

533.7 | SO[27] | 532.3 | FeSO4[28] | | S 2p | 163.7 | S[29] | 164.0 | S[30] | - | - |

| 167.1 | SO[21] | 168.7 | FeSO4[28] | 168.7 | FeSO4[28] |

| 168.6 | FeSO4[21] | - | - | - | - |

<strong>2.4</strong> 腐蚀机理分析在超临界CO2-H2O环境中,随着水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉积在X65钢表面上.同时,超临界CO2溶于液相中形成H2CO3,进而引起X65钢的CO2腐蚀[2].由于形成的液相电解质量很少,且伴随着腐蚀产物的形成而消耗,X65钢仅发生了非常轻微的腐蚀. ...

... [

21]

168.7 | FeSO4[28] | 168.7 | FeSO4[28] | | 168.6 | FeSO4[21] | - | - | - | - |

<strong>2.4</strong> 腐蚀机理分析在超临界CO2-H2O环境中,随着水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉积在X65钢表面上.同时,超临界CO2溶于液相中形成H2CO3,进而引起X65钢的CO2腐蚀[2].由于形成的液相电解质量很少,且伴随着腐蚀产物的形成而消耗,X65钢仅发生了非常轻微的腐蚀. ...

... [

21]

- | - | - | - | <strong>2.4</strong> 腐蚀机理分析在超临界CO2-H2O环境中,随着水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉积在X65钢表面上.同时,超临界CO2溶于液相中形成H2CO3,进而引起X65钢的CO2腐蚀[2].由于形成的液相电解质量很少,且伴随着腐蚀产物的形成而消耗,X65钢仅发生了非常轻微的腐蚀. ...

Interactions of SO2 with sodium deposited on silica

1

1985

... eV

Fitted species | | Fe 2p | 710.8 | FeSO4[20] | 710.8 | FeSO4[20] | 711.3 | FeSO4[20] |

| 712.2 | FeSO4[21] | 712.2 | FeSO4[21] | 713.6 | FeSO4[22] |

| 724.5 | FeOOH[23] | 724.5 | FeOOH[23] | 725.3 | FeOOH[23] |

| O 1s | 530.1 | FeOOH[24] | 529.7 | FeOOH[25] | 530.2 | FeOOH[23] |

| 531.5 | FeOOH[20] | 531.7 | FeOOH[25] | 531.8 | FeOOH[26] |

| 532.2 | FeSO4[21] | 533.7 | SO[27] | 532.3 | FeSO4[28] |

| S 2p | 163.7 | S[29] | 164.0 | S[30] | - | - |

| 167.1 | SO[21] | 168.7 | FeSO4[28] | 168.7 | FeSO4[28] |

| 168.6 | FeSO4[21] | - | - | - | - |

<strong>2.4</strong> 腐蚀机理分析在超临界CO2-H2O环境中,随着水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉积在X65钢表面上.同时,超临界CO2溶于液相中形成H2CO3,进而引起X65钢的CO2腐蚀[2].由于形成的液相电解质量很少,且伴随着腐蚀产物的形成而消耗,X65钢仅发生了非常轻微的腐蚀. ...

The X-ray photo-electron spectra of several oxides of iron and chromium

4

1977

... eV

Fitted species | | Fe 2p | 710.8 | FeSO4[20] | 710.8 | FeSO4[20] | 711.3 | FeSO4[20] |

| 712.2 | FeSO4[21] | 712.2 | FeSO4[21] | 713.6 | FeSO4[22] |

| 724.5 | FeOOH[23] | 724.5 | FeOOH[23] | 725.3 | FeOOH[23] |

| O 1s | 530.1 | FeOOH[24] | 529.7 | FeOOH[25] | 530.2 | FeOOH[23] |

| 531.5 | FeOOH[20] | 531.7 | FeOOH[25] | 531.8 | FeOOH[26] |

| 532.2 | FeSO4[21] | 533.7 | SO[27] | 532.3 | FeSO4[28] |

| S 2p | 163.7 | S[29] | 164.0 | S[30] | - | - |

| 167.1 | SO[21] | 168.7 | FeSO4[28] | 168.7 | FeSO4[28] |

| 168.6 | FeSO4[21] | - | - | - | - |

<strong>2.4</strong> 腐蚀机理分析在超临界CO2-H2O环境中,随着水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉积在X65钢表面上.同时,超临界CO2溶于液相中形成H2CO3,进而引起X65钢的CO2腐蚀[2].由于形成的液相电解质量很少,且伴随着腐蚀产物的形成而消耗,X65钢仅发生了非常轻微的腐蚀. ...

... [

23]

725.3 | FeOOH[23] | | O 1s | 530.1 | FeOOH[24] | 529.7 | FeOOH[25] | 530.2 | FeOOH[23] |

| 531.5 | FeOOH[20] | 531.7 | FeOOH[25] | 531.8 | FeOOH[26] |

| 532.2 | FeSO4[21] | 533.7 | SO[27] | 532.3 | FeSO4[28] |

| S 2p | 163.7 | S[29] | 164.0 | S[30] | - | - |

| 167.1 | SO[21] | 168.7 | FeSO4[28] | 168.7 | FeSO4[28] |

| 168.6 | FeSO4[21] | - | - | - | - |

<strong>2.4</strong> 腐蚀机理分析在超临界CO2-H2O环境中,随着水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉积在X65钢表面上.同时,超临界CO2溶于液相中形成H2CO3,进而引起X65钢的CO2腐蚀[2].由于形成的液相电解质量很少,且伴随着腐蚀产物的形成而消耗,X65钢仅发生了非常轻微的腐蚀. ...

... [

23]

| O 1s | 530.1 | FeOOH[24] | 529.7 | FeOOH[25] | 530.2 | FeOOH[23] |

| 531.5 | FeOOH[20] | 531.7 | FeOOH[25] | 531.8 | FeOOH[26] |

| 532.2 | FeSO4[21] | 533.7 | SO[27] | 532.3 | FeSO4[28] |

| S 2p | 163.7 | S[29] | 164.0 | S[30] | - | - |

| 167.1 | SO[21] | 168.7 | FeSO4[28] | 168.7 | FeSO4[28] |

| 168.6 | FeSO4[21] | - | - | - | - |

<strong>2.4</strong> 腐蚀机理分析在超临界CO2-H2O环境中,随着水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉积在X65钢表面上.同时,超临界CO2溶于液相中形成H2CO3,进而引起X65钢的CO2腐蚀[2].由于形成的液相电解质量很少,且伴随着腐蚀产物的形成而消耗,X65钢仅发生了非常轻微的腐蚀. ...

... [

23]

| 531.5 | FeOOH[20] | 531.7 | FeOOH[25] | 531.8 | FeOOH[26] |

| 532.2 | FeSO4[21] | 533.7 | SO[27] | 532.3 | FeSO4[28] |

| S 2p | 163.7 | S[29] | 164.0 | S[30] | - | - |

| 167.1 | SO[21] | 168.7 | FeSO4[28] | 168.7 | FeSO4[28] |

| 168.6 | FeSO4[21] | - | - | - | - |

<strong>2.4</strong> 腐蚀机理分析在超临界CO2-H2O环境中,随着水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉积在X65钢表面上.同时,超临界CO2溶于液相中形成H2CO3,进而引起X65钢的CO2腐蚀[2].由于形成的液相电解质量很少,且伴随着腐蚀产物的形成而消耗,X65钢仅发生了非常轻微的腐蚀. ...

X-Ray photoelectron studies of the aqueous oxidation of Inconel-600 alloy

1

1979

... eV

Fitted species | | Fe 2p | 710.8 | FeSO4[20] | 710.8 | FeSO4[20] | 711.3 | FeSO4[20] |

| 712.2 | FeSO4[21] | 712.2 | FeSO4[21] | 713.6 | FeSO4[22] |

| 724.5 | FeOOH[23] | 724.5 | FeOOH[23] | 725.3 | FeOOH[23] |

| O 1s | 530.1 | FeOOH[24] | 529.7 | FeOOH[25] | 530.2 | FeOOH[23] |

| 531.5 | FeOOH[20] | 531.7 | FeOOH[25] | 531.8 | FeOOH[26] |

| 532.2 | FeSO4[21] | 533.7 | SO[27] | 532.3 | FeSO4[28] |

| S 2p | 163.7 | S[29] | 164.0 | S[30] | - | - |

| 167.1 | SO[21] | 168.7 | FeSO4[28] | 168.7 | FeSO4[28] |

| 168.6 | FeSO4[21] | - | - | - | - |

<strong>2.4</strong> 腐蚀机理分析在超临界CO2-H2O环境中,随着水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉积在X65钢表面上.同时,超临界CO2溶于液相中形成H2CO3,进而引起X65钢的CO2腐蚀[2].由于形成的液相电解质量很少,且伴随着腐蚀产物的形成而消耗,X65钢仅发生了非常轻微的腐蚀. ...

X-ray photoelectron spectroscopy studies of solvated metal atom dispersed catalysts. Monometallic iron and bimetallic iron-cobalt particles on alumina

2

1990

... eV

Fitted species | | Fe 2p | 710.8 | FeSO4[20] | 710.8 | FeSO4[20] | 711.3 | FeSO4[20] |

| 712.2 | FeSO4[21] | 712.2 | FeSO4[21] | 713.6 | FeSO4[22] |

| 724.5 | FeOOH[23] | 724.5 | FeOOH[23] | 725.3 | FeOOH[23] |

| O 1s | 530.1 | FeOOH[24] | 529.7 | FeOOH[25] | 530.2 | FeOOH[23] |

| 531.5 | FeOOH[20] | 531.7 | FeOOH[25] | 531.8 | FeOOH[26] |

| 532.2 | FeSO4[21] | 533.7 | SO[27] | 532.3 | FeSO4[28] |

| S 2p | 163.7 | S[29] | 164.0 | S[30] | - | - |

| 167.1 | SO[21] | 168.7 | FeSO4[28] | 168.7 | FeSO4[28] |

| 168.6 | FeSO4[21] | - | - | - | - |

<strong>2.4</strong> 腐蚀机理分析在超临界CO2-H2O环境中,随着水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉积在X65钢表面上.同时,超临界CO2溶于液相中形成H2CO3,进而引起X65钢的CO2腐蚀[2].由于形成的液相电解质量很少,且伴随着腐蚀产物的形成而消耗,X65钢仅发生了非常轻微的腐蚀. ...

... [

25]

531.8 | FeOOH[26] | | 532.2 | FeSO4[21] | 533.7 | SO[27] | 532.3 | FeSO4[28] |

| S 2p | 163.7 | S[29] | 164.0 | S[30] | - | - |

| 167.1 | SO[21] | 168.7 | FeSO4[28] | 168.7 | FeSO4[28] |

| 168.6 | FeSO4[21] | - | - | - | - |

<strong>2.4</strong> 腐蚀机理分析在超临界CO2-H2O环境中,随着水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉积在X65钢表面上.同时,超临界CO2溶于液相中形成H2CO3,进而引起X65钢的CO2腐蚀[2].由于形成的液相电解质量很少,且伴随着腐蚀产物的形成而消耗,X65钢仅发生了非常轻微的腐蚀. ...

X-Ray photoelectron spectroscopy of iron–oxygen systems

1

1974

... eV

Fitted species | | Fe 2p | 710.8 | FeSO4[20] | 710.8 | FeSO4[20] | 711.3 | FeSO4[20] |

| 712.2 | FeSO4[21] | 712.2 | FeSO4[21] | 713.6 | FeSO4[22] |

| 724.5 | FeOOH[23] | 724.5 | FeOOH[23] | 725.3 | FeOOH[23] |

| O 1s | 530.1 | FeOOH[24] | 529.7 | FeOOH[25] | 530.2 | FeOOH[23] |

| 531.5 | FeOOH[20] | 531.7 | FeOOH[25] | 531.8 | FeOOH[26] |

| 532.2 | FeSO4[21] | 533.7 | SO[27] | 532.3 | FeSO4[28] |

| S 2p | 163.7 | S[29] | 164.0 | S[30] | - | - |

| 167.1 | SO[21] | 168.7 | FeSO4[28] | 168.7 | FeSO4[28] |

| 168.6 | FeSO4[21] | - | - | - | - |

<strong>2.4</strong> 腐蚀机理分析在超临界CO2-H2O环境中,随着水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉积在X65钢表面上.同时,超临界CO2溶于液相中形成H2CO3,进而引起X65钢的CO2腐蚀[2].由于形成的液相电解质量很少,且伴随着腐蚀产物的形成而消耗,X65钢仅发生了非常轻微的腐蚀. ...

Spatial distribution of iron and sulphur species on the surface of pyrite

1

1993

... eV

Fitted species | | Fe 2p | 710.8 | FeSO4[20] | 710.8 | FeSO4[20] | 711.3 | FeSO4[20] |

| 712.2 | FeSO4[21] | 712.2 | FeSO4[21] | 713.6 | FeSO4[22] |

| 724.5 | FeOOH[23] | 724.5 | FeOOH[23] | 725.3 | FeOOH[23] |

| O 1s | 530.1 | FeOOH[24] | 529.7 | FeOOH[25] | 530.2 | FeOOH[23] |

| 531.5 | FeOOH[20] | 531.7 | FeOOH[25] | 531.8 | FeOOH[26] |

| 532.2 | FeSO4[21] | 533.7 | SO[27] | 532.3 | FeSO4[28] |

| S 2p | 163.7 | S[29] | 164.0 | S[30] | - | - |

| 167.1 | SO[21] | 168.7 | FeSO4[28] | 168.7 | FeSO4[28] |

| 168.6 | FeSO4[21] | - | - | - | - |

<strong>2.4</strong> 腐蚀机理分析在超临界CO2-H2O环境中,随着水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉积在X65钢表面上.同时,超临界CO2溶于液相中形成H2CO3,进而引起X65钢的CO2腐蚀[2].由于形成的液相电解质量很少,且伴随着腐蚀产物的形成而消耗,X65钢仅发生了非常轻微的腐蚀. ...

Molecular spectroscopy by means of ESCA II. Sulfur compounds. Correlation of electron binding energy with structure

3

1970

... eV

Fitted species | | Fe 2p | 710.8 | FeSO4[20] | 710.8 | FeSO4[20] | 711.3 | FeSO4[20] |

| 712.2 | FeSO4[21] | 712.2 | FeSO4[21] | 713.6 | FeSO4[22] |

| 724.5 | FeOOH[23] | 724.5 | FeOOH[23] | 725.3 | FeOOH[23] |

| O 1s | 530.1 | FeOOH[24] | 529.7 | FeOOH[25] | 530.2 | FeOOH[23] |

| 531.5 | FeOOH[20] | 531.7 | FeOOH[25] | 531.8 | FeOOH[26] |

| 532.2 | FeSO4[21] | 533.7 | SO[27] | 532.3 | FeSO4[28] |

| S 2p | 163.7 | S[29] | 164.0 | S[30] | - | - |

| 167.1 | SO[21] | 168.7 | FeSO4[28] | 168.7 | FeSO4[28] |

| 168.6 | FeSO4[21] | - | - | - | - |

<strong>2.4</strong> 腐蚀机理分析在超临界CO2-H2O环境中,随着水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉积在X65钢表面上.同时,超临界CO2溶于液相中形成H2CO3,进而引起X65钢的CO2腐蚀[2].由于形成的液相电解质量很少,且伴随着腐蚀产物的形成而消耗,X65钢仅发生了非常轻微的腐蚀. ...

... [

28]

168.7 | FeSO4[28] | | 168.6 | FeSO4[21] | - | - | - | - |

<strong>2.4</strong> 腐蚀机理分析在超临界CO2-H2O环境中,随着水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉积在X65钢表面上.同时,超临界CO2溶于液相中形成H2CO3,进而引起X65钢的CO2腐蚀[2].由于形成的液相电解质量很少,且伴随着腐蚀产物的形成而消耗,X65钢仅发生了非常轻微的腐蚀. ...

... [

28]

| 168.6 | FeSO4[21] | - | - | - | - |

<strong>2.4</strong> 腐蚀机理分析在超临界CO2-H2O环境中,随着水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉积在X65钢表面上.同时,超临界CO2溶于液相中形成H2CO3,进而引起X65钢的CO2腐蚀[2].由于形成的液相电解质量很少,且伴随着腐蚀产物的形成而消耗,X65钢仅发生了非常轻微的腐蚀. ...

Direct determination and quantification of sulphur forms in heavy petroleum and coals: 1. The X-ray photoelectron spectroscopy (XPS) approach

1

1990

... eV

Fitted species | | Fe 2p | 710.8 | FeSO4[20] | 710.8 | FeSO4[20] | 711.3 | FeSO4[20] |

| 712.2 | FeSO4[21] | 712.2 | FeSO4[21] | 713.6 | FeSO4[22] |

| 724.5 | FeOOH[23] | 724.5 | FeOOH[23] | 725.3 | FeOOH[23] |

| O 1s | 530.1 | FeOOH[24] | 529.7 | FeOOH[25] | 530.2 | FeOOH[23] |

| 531.5 | FeOOH[20] | 531.7 | FeOOH[25] | 531.8 | FeOOH[26] |

| 532.2 | FeSO4[21] | 533.7 | SO[27] | 532.3 | FeSO4[28] |

| S 2p | 163.7 | S[29] | 164.0 | S[30] | - | - |

| 167.1 | SO[21] | 168.7 | FeSO4[28] | 168.7 | FeSO4[28] |

| 168.6 | FeSO4[21] | - | - | - | - |

<strong>2.4</strong> 腐蚀机理分析在超临界CO2-H2O环境中,随着水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉积在X65钢表面上.同时,超临界CO2溶于液相中形成H2CO3,进而引起X65钢的CO2腐蚀[2].由于形成的液相电解质量很少,且伴随着腐蚀产物的形成而消耗,X65钢仅发生了非常轻微的腐蚀. ...

Long term corrosion of X70 steel and iron in humid supercritical CO2 with SO2 and O2 impurities

1

2013

... eV

Fitted species | | Fe 2p | 710.8 | FeSO4[20] | 710.8 | FeSO4[20] | 711.3 | FeSO4[20] |

| 712.2 | FeSO4[21] | 712.2 | FeSO4[21] | 713.6 | FeSO4[22] |

| 724.5 | FeOOH[23] | 724.5 | FeOOH[23] | 725.3 | FeOOH[23] |

| O 1s | 530.1 | FeOOH[24] | 529.7 | FeOOH[25] | 530.2 | FeOOH[23] |

| 531.5 | FeOOH[20] | 531.7 | FeOOH[25] | 531.8 | FeOOH[26] |

| 532.2 | FeSO4[21] | 533.7 | SO[27] | 532.3 | FeSO4[28] |

| S 2p | 163.7 | S[29] | 164.0 | S[30] | - | - |

| 167.1 | SO[21] | 168.7 | FeSO4[28] | 168.7 | FeSO4[28] |

| 168.6 | FeSO4[21] | - | - | - | - |

<strong>2.4</strong> 腐蚀机理分析在超临界CO2-H2O环境中,随着水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉积在X65钢表面上.同时,超临界CO2溶于液相中形成H2CO3,进而引起X65钢的CO2腐蚀[2].由于形成的液相电解质量很少,且伴随着腐蚀产物的形成而消耗,X65钢仅发生了非常轻微的腐蚀. ...

Investigation on corrosion characteristics of pipeline in CO2 ocean storage system

2

2019

... 然而,当O2、H2S、SO2和NO2杂质存在时,X65钢的腐蚀速率及腐蚀膜特性发生显著改变,预示着其腐蚀控制机理发生变化.前文分析结果表明,在超临界CO2-H2O-杂质环境中X65钢表面腐蚀膜的化学成分主要为FeOOH和FeSO4及少量S或FeSO3,并未检测到CO2腐蚀的典型产物FeCO3,这说明在实验测试周期内X65钢腐蚀进程及成膜反应过程可能主要由杂质组分控制.相关研究已表明,超临界CO2-H2O环境中O2、H2S、SO2和NO2杂质的存在,一方面可以降低水在超临界CO2中的溶解度,促进液相形成[31];另一方面各种杂质之间可以发生复杂的化学反应,形成H2SO4、HNO3、单质S、H2O等额外腐蚀性物质[31~34].尤其是H2SO4、HNO3等易与H2O作用,导致强酸性液相的形成,显著降低液相pH[34].这可以为腐蚀阴极反应提供了更多的H+,使得腐蚀阴极反应过程主要由H+的还原主导[35].相应地,H2CO3的还原反应则被显著削弱[35],进而抑制了FeCO3的形成.此外,即使FeCO3能够形成,其暴露于含强氧化性杂质O2的环境中也很容易被氧化[19].在超临界CO2-H2O-杂质环境中未发现CO2腐蚀产物很可能与上述原因有关.而O2、H2S、SO2和NO2杂质的上述作用也会显著加剧碳钢的腐蚀.因此,即使在含水量仅为0.002%环境中,X65钢的腐蚀速率也可达0.0181 mm/a (图2b). ...

... [31~34].尤其是H2SO4、HNO3等易与H2O作用,导致强酸性液相的形成,显著降低液相pH[34].这可以为腐蚀阴极反应提供了更多的H+,使得腐蚀阴极反应过程主要由H+的还原主导[35].相应地,H2CO3的还原反应则被显著削弱[35],进而抑制了FeCO3的形成.此外,即使FeCO3能够形成,其暴露于含强氧化性杂质O2的环境中也很容易被氧化[19].在超临界CO2-H2O-杂质环境中未发现CO2腐蚀产物很可能与上述原因有关.而O2、H2S、SO2和NO2杂质的上述作用也会显著加剧碳钢的腐蚀.因此,即使在含水量仅为0.002%环境中,X65钢的腐蚀速率也可达0.0181 mm/a (图2b). ...

CO2海洋封存系统管道腐蚀特性研究进展

2

2019

... 然而,当O2、H2S、SO2和NO2杂质存在时,X65钢的腐蚀速率及腐蚀膜特性发生显著改变,预示着其腐蚀控制机理发生变化.前文分析结果表明,在超临界CO2-H2O-杂质环境中X65钢表面腐蚀膜的化学成分主要为FeOOH和FeSO4及少量S或FeSO3,并未检测到CO2腐蚀的典型产物FeCO3,这说明在实验测试周期内X65钢腐蚀进程及成膜反应过程可能主要由杂质组分控制.相关研究已表明,超临界CO2-H2O环境中O2、H2S、SO2和NO2杂质的存在,一方面可以降低水在超临界CO2中的溶解度,促进液相形成[31];另一方面各种杂质之间可以发生复杂的化学反应,形成H2SO4、HNO3、单质S、H2O等额外腐蚀性物质[31~34].尤其是H2SO4、HNO3等易与H2O作用,导致强酸性液相的形成,显著降低液相pH[34].这可以为腐蚀阴极反应提供了更多的H+,使得腐蚀阴极反应过程主要由H+的还原主导[35].相应地,H2CO3的还原反应则被显著削弱[35],进而抑制了FeCO3的形成.此外,即使FeCO3能够形成,其暴露于含强氧化性杂质O2的环境中也很容易被氧化[19].在超临界CO2-H2O-杂质环境中未发现CO2腐蚀产物很可能与上述原因有关.而O2、H2S、SO2和NO2杂质的上述作用也会显著加剧碳钢的腐蚀.因此,即使在含水量仅为0.002%环境中,X65钢的腐蚀速率也可达0.0181 mm/a (图2b). ...

... [31~34].尤其是H2SO4、HNO3等易与H2O作用,导致强酸性液相的形成,显著降低液相pH[34].这可以为腐蚀阴极反应提供了更多的H+,使得腐蚀阴极反应过程主要由H+的还原主导[35].相应地,H2CO3的还原反应则被显著削弱[35],进而抑制了FeCO3的形成.此外,即使FeCO3能够形成,其暴露于含强氧化性杂质O2的环境中也很容易被氧化[19].在超临界CO2-H2O-杂质环境中未发现CO2腐蚀产物很可能与上述原因有关.而O2、H2S、SO2和NO2杂质的上述作用也会显著加剧碳钢的腐蚀.因此,即使在含水量仅为0.002%环境中,X65钢的腐蚀速率也可达0.0181 mm/a (图2b). ...

Testing of CO2 specifications with respect to corrosion and bulk phase reactions

0

2014

Experimental techniques used for corrosion testing in dense phase CO2 with flue gas impurities

0

2014

Synergistic effect of O2, H2S and SO2 impurities on the corrosion behavior of X65 steel in water-saturated supercritical CO2 system

2

2016

... 然而,当O2、H2S、SO2和NO2杂质存在时,X65钢的腐蚀速率及腐蚀膜特性发生显著改变,预示着其腐蚀控制机理发生变化.前文分析结果表明,在超临界CO2-H2O-杂质环境中X65钢表面腐蚀膜的化学成分主要为FeOOH和FeSO4及少量S或FeSO3,并未检测到CO2腐蚀的典型产物FeCO3,这说明在实验测试周期内X65钢腐蚀进程及成膜反应过程可能主要由杂质组分控制.相关研究已表明,超临界CO2-H2O环境中O2、H2S、SO2和NO2杂质的存在,一方面可以降低水在超临界CO2中的溶解度,促进液相形成[31];另一方面各种杂质之间可以发生复杂的化学反应,形成H2SO4、HNO3、单质S、H2O等额外腐蚀性物质[31~34].尤其是H2SO4、HNO3等易与H2O作用,导致强酸性液相的形成,显著降低液相pH[34].这可以为腐蚀阴极反应提供了更多的H+,使得腐蚀阴极反应过程主要由H+的还原主导[35].相应地,H2CO3的还原反应则被显著削弱[35],进而抑制了FeCO3的形成.此外,即使FeCO3能够形成,其暴露于含强氧化性杂质O2的环境中也很容易被氧化[19].在超临界CO2-H2O-杂质环境中未发现CO2腐蚀产物很可能与上述原因有关.而O2、H2S、SO2和NO2杂质的上述作用也会显著加剧碳钢的腐蚀.因此,即使在含水量仅为0.002%环境中,X65钢的腐蚀速率也可达0.0181 mm/a (图2b). ...

... [34].这可以为腐蚀阴极反应提供了更多的H+,使得腐蚀阴极反应过程主要由H+的还原主导[35].相应地,H2CO3的还原反应则被显著削弱[35],进而抑制了FeCO3的形成.此外,即使FeCO3能够形成,其暴露于含强氧化性杂质O2的环境中也很容易被氧化[19].在超临界CO2-H2O-杂质环境中未发现CO2腐蚀产物很可能与上述原因有关.而O2、H2S、SO2和NO2杂质的上述作用也会显著加剧碳钢的腐蚀.因此,即使在含水量仅为0.002%环境中,X65钢的腐蚀速率也可达0.0181 mm/a (图2b). ...

Unraveling the effect of O2, NO2 and SO2 impurities on the stress corrosion behavior of X65 steel in water-saturated supercritical CO2 streams

2

2022

... 然而,当O2、H2S、SO2和NO2杂质存在时,X65钢的腐蚀速率及腐蚀膜特性发生显著改变,预示着其腐蚀控制机理发生变化.前文分析结果表明,在超临界CO2-H2O-杂质环境中X65钢表面腐蚀膜的化学成分主要为FeOOH和FeSO4及少量S或FeSO3,并未检测到CO2腐蚀的典型产物FeCO3,这说明在实验测试周期内X65钢腐蚀进程及成膜反应过程可能主要由杂质组分控制.相关研究已表明,超临界CO2-H2O环境中O2、H2S、SO2和NO2杂质的存在,一方面可以降低水在超临界CO2中的溶解度,促进液相形成[31];另一方面各种杂质之间可以发生复杂的化学反应,形成H2SO4、HNO3、单质S、H2O等额外腐蚀性物质[31~34].尤其是H2SO4、HNO3等易与H2O作用,导致强酸性液相的形成,显著降低液相pH[34].这可以为腐蚀阴极反应提供了更多的H+,使得腐蚀阴极反应过程主要由H+的还原主导[35].相应地,H2CO3的还原反应则被显著削弱[35],进而抑制了FeCO3的形成.此外,即使FeCO3能够形成,其暴露于含强氧化性杂质O2的环境中也很容易被氧化[19].在超临界CO2-H2O-杂质环境中未发现CO2腐蚀产物很可能与上述原因有关.而O2、H2S、SO2和NO2杂质的上述作用也会显著加剧碳钢的腐蚀.因此,即使在含水量仅为0.002%环境中,X65钢的腐蚀速率也可达0.0181 mm/a (图2b). ...

... [35],进而抑制了FeCO3的形成.此外,即使FeCO3能够形成,其暴露于含强氧化性杂质O2的环境中也很容易被氧化[19].在超临界CO2-H2O-杂质环境中未发现CO2腐蚀产物很可能与上述原因有关.而O2、H2S、SO2和NO2杂质的上述作用也会显著加剧碳钢的腐蚀.因此,即使在含水量仅为0.002%环境中,X65钢的腐蚀速率也可达0.0181 mm/a (图2b). ...

Effect of SO2 and NO2 on corrosion and solid formation in dense phase CO2 pipelines

1

2013

... 当水含量低于0.1%时,X65钢表面腐蚀产物主要为FeOOH和少量FeSO4.这说明杂质之间反应至少能够形成H2SO4[36,37],使X65钢遭受H2SO4的腐蚀作用,生成特征产物FeSO4.基于本文的研究结果,无法确定FeOOH形成的具体路径.但是相关研究已表明,FeOOH是在含O2或NO2强氧化性杂质的环境中常见的腐蚀产物[11].此外,相比高含水量环境,在低含水量环境中形成的液相量相对较少,钢表面形成的腐蚀产物可以与超临界CO2流体中的氧化剂充分接触而发生氧化.例如,FeSO4可被O2氧化为FeOOH[10,38]: ...

Impact of surface roughness and humidity on X70 steel corrosion in supercritical CO2 mixture with SO2, H2O, and O2

1

2016

... 当水含量低于0.1%时,X65钢表面腐蚀产物主要为FeOOH和少量FeSO4.这说明杂质之间反应至少能够形成H2SO4[36,37],使X65钢遭受H2SO4的腐蚀作用,生成特征产物FeSO4.基于本文的研究结果,无法确定FeOOH形成的具体路径.但是相关研究已表明,FeOOH是在含O2或NO2强氧化性杂质的环境中常见的腐蚀产物[11].此外,相比高含水量环境,在低含水量环境中形成的液相量相对较少,钢表面形成的腐蚀产物可以与超临界CO2流体中的氧化剂充分接触而发生氧化.例如,FeSO4可被O2氧化为FeOOH[10,38]: ...

Effect of impurities on the corrosion behavior of CO2 transmission pipeline steel in supercritical CO2-water environments

2

2010

... 当水含量低于0.1%时,X65钢表面腐蚀产物主要为FeOOH和少量FeSO4.这说明杂质之间反应至少能够形成H2SO4[36,37],使X65钢遭受H2SO4的腐蚀作用,生成特征产物FeSO4.基于本文的研究结果,无法确定FeOOH形成的具体路径.但是相关研究已表明,FeOOH是在含O2或NO2强氧化性杂质的环境中常见的腐蚀产物[11].此外,相比高含水量环境,在低含水量环境中形成的液相量相对较少,钢表面形成的腐蚀产物可以与超临界CO2流体中的氧化剂充分接触而发生氧化.例如,FeSO4可被O2氧化为FeOOH[10,38]: ...

... 因此,在低含水量环境中X65钢表面腐蚀膜呈现出明显的氧化色彩(图4a~d),腐蚀产物以Fe的氧化物为主.值得注意的是,腐蚀初生产物与杂质之间的氧化反应,还会造成腐蚀性物质的循环再生,其会继续造成钢基体的腐蚀[10,38],这也可能是在极低含水量环境中X65钢具有较高腐蚀速率的原因之一. ...