Zn及其合金在大气、海洋及土壤中均具有较低的电极电位,能够在中性及碱性环境中生成稳定致密的氧化膜或腐蚀产物膜,在多种环境中的腐蚀速率也低于钢铁材料,因而被广泛用作钢铁结构的阳极性镀层,可以极大延长构件的服役寿命[1~3]。高智悦等[4]研究了镀锌钢和Q235钢在碱性土壤模拟液中的腐蚀行为,结果表明镀锌钢比Q235钢耐蚀性要好。锌镀层的厚度是钢铁结构腐蚀寿命的决定性因素,获得致密、均匀、大厚度的锌镀层是钢构件防腐工艺的主要目标[5,6]。接地工程用的锌包钢,由于锌层较厚,在工程实施过程中,锌层容易发生开裂,给接地装置带来腐蚀隐患。通过对锌层进行挤压变形,可大大增加其塑性,能满足接地工程敷设要求。但锌镀层与钢件共同经历变形处理,锌镀层内部也会发生较为剧烈的塑性变形,已很难保持热浸锌层的铸态组织,如晶粒尺寸、杂质相尺寸及分布等均会改变,且这种微观组织改变还和塑性加工的变形量息息相关[7,8]。塑性变形对锌镀层的腐蚀速率及阴极保护特性会产生何种影响,目前尚未引起学者们的充分关注,现有文献也难以给出明确答案。

本文以热浸锌常用的工业纯锌为材料,利用微观形貌表征、腐蚀形貌观察及电化学技术分析变形加工量与纯锌微观组织、腐蚀行为间的对应关系,研究塑性变形加工量对热浸锌层在土壤浸出液中腐蚀行为的影响规律。

1 实验方法

实验材料为工业纯锌锭及市售直径ϕ3 mm纯锌丝(1#),工业纯锌锭经感应熔炼炉重新熔炼后铸造为直径ϕ100 mm的铸锌棒(2#),塑性变形加工锌棒分为ϕ100 mm铸锌棒经热挤压为ϕ16 mm锌棒(3#)和挤压为ϕ16 mm锌棒后再次热挤压为ϕ4 mm锌棒(温度为280℃)(4#)两种。所用工业纯锌的化学成分(质量分数,%)为:Cd 0.002, Fe 0.001, Cu 0.001, Al 0.001, Pb 0.003,Zn余量。

电化学测试及浸泡加速腐蚀实验的溶液为天津地区土壤浸出液,土壤取自天津地区野外环境地表以下0.6~1 m深度,蒸馏水与干燥土壤按照重量比1∶3混合并沥出、过滤溶液获得土壤浸出液,经吸收光谱仪及pH计测定浸出液成分及pH,获得土壤浸出液的主要离子的理化参数(mmol/L)为:Cl- 0.31,SO

电化学测试由CorrTest CS350H电化学工作站完成,采用三电极体系,以饱和甘汞电极(SCE)作为参比电极,所有电极电位均以SCE电位值为参考,以铂片电极作为辅助电极,测试中铂片电极与工作电极的面积比不小于4∶1[9,10]。工作电极为1#~4#纯锌样品经线切割加工成的柱状电极,1#~4#纯锌样品的工作电极有效面积分别为0.071、0.790、0.790和0.126 cm2。电化学测试包括开路电位(OCP),动电位极化曲线及电化学阻抗谱(EIS)测试。动电位极化测试起扫电位为OCP以下150 mV,正向扫描到阳极反应电流密度达到1 mA/cm2为止,电位扫描速率为0.5 mV/s,使用Tafel外推法拟合分析极化曲线;EIS测试在OCP下进行,正弦交流激励信号的电位幅值为5 mV,测试频率为105~10-1 Hz。所有电化学测试前,工作电极均浸泡至少30 min,以使电极达到稳定状态。

浸泡加速腐蚀实验的浸泡周期为30 d,浸泡后由蒸馏水及酒精清洗电极表面并观察腐蚀形貌。电化学及浸泡腐蚀介质均为土壤浸出液,纯锌电极测试前均由2000#碳化硅砂纸打磨到相同粗糙度,并由蒸馏水及无水乙醇依次清洗。

由光学显微镜对不同塑性加工的纯锌试样进行金相观察,晶粒及亚晶粒尺寸由Image- Pro-Plus软件进行统计;浸泡加速腐蚀后的形貌由S3400N型扫描电子显微镜(SEM)进行观测,电子加速电压为5 kV,采用二次电子模式。

2 结果与讨论

2.1 纯锌的金相组织

经不同塑性变形量加工后的纯锌金相组织如图1所示,低倍金相由光学显微镜的暗场滤镜观察,高倍金相在明场滤镜下获得。1#试样由铸锭经过单次热挤出获得,粗大晶粒部分破碎,形成了粗细晶混杂分布的特征(图1a),且纯锌丝中存在数量众多的颗粒状夹杂(或二次相等),在金相腐蚀过程中夹杂物的腐蚀溶解或脱落形成了图1b中的球状麻点,且锌丝金相中晶界较为明显。低倍形貌表明,2#试样为典型的粗大晶粒组织(图1c),经过一次变形加工(3#)晶粒会明显细化,且多为等轴晶粒(图1e),经过二次变形加工后(4#),晶粒会继续细化,且晶粒大小会更加均匀(图1g)。但通过高倍形貌可知,铸锌(2#)的粗大晶粒中含有大量亚晶粒、铸造孪晶及部分球状夹杂等亚结构,亚晶粒多呈等轴多边形,铸造孪晶多为针状、羽毛状(图1d);经过第一次变形加工(3#),亚晶粒轮廓更加清晰,铸造孪晶大量消失,二次相及夹杂等分布也更加均匀(图1f);经过二次变形加工(4#),亚晶粒间发生明显的合并,大量亚晶粒消失,仅留下细化的等轴晶粒,铸造孪晶则全部消失,二次相及夹杂进一步破碎,在金相腐蚀中形成的点状凹坑数量减少、尺寸变小(图1h)。Bednarczyk等[11]和Mollaei等[12]在研究低合金准单相锌合金高压变形加工时观察到了类似的金相转变规律,大塑性变形能够显著细化初始晶粒,但继续增加变形道次,则会导致亚晶粒的长大及合并。

图1

图1

不同变形加工量处理后的1#~4#纯锌试样典型金相形貌

Fig.1

Low-magnification dark field metallographs (a, c, e, g) and high-magnification bright field metallographs (b, d, f, h) of 1# (a, b), 2# (c, d), 3# (e, f) and 4# (g, h) pure zinc samples treated at different deformation degrees

为了进一步量化表征晶粒(亚晶粒)尺寸与变形加工量间的关系,由Image-Pro-Plus软件统计得到的(亚)晶粒尺寸分布如图2所示。市售锌丝(1#)的平均晶粒直径为62 μm,但其晶粒尺寸分布区间很大,最大晶粒达到800 μm以上。铸锌(2#)的亚晶粒尺寸较小,基本呈正态分布,平均亚晶粒直径为14 μm,晶粒尺寸分布区间也较窄;经过第一次塑性变形后,3#纯锌的亚晶粒直径略有增加,均值为16 μm,晶粒尺寸也大致呈正态分布,且分布区间相比铸锌棒变化较小;经过第二次塑性变形后,4#纯锌中亚晶粒已经较难分辨,其晶粒尺寸也呈明显的正态分布,晶粒平均直径为48 μm。通过以上金相分析可知,对纯锌进行第一次塑性变形时,会显著消除铸造孪晶,并加剧初始晶粒的细化及亚晶粒的微弱长大,进行第二次塑性变形时,初始晶粒进一步细化,且亚晶粒基本完成长大及合并,在金相图片中仅能观察到细化的初始晶粒,且铸造孪晶完全消失,经过塑性变形加工,纯锌金相组织的均一性显著增加。

图2

图2

不同变形加工量处理后的1#~4#纯锌晶粒/亚晶粒尺寸分布区间

Fig.2

Size distributions of the grains/sub-grains of 1# zinc wire (a), 2# cast zinc (b), 3# zinc rod (c) and 4# zinc rod (d) treated at different deformation degrees

2.2 电化学测试结果

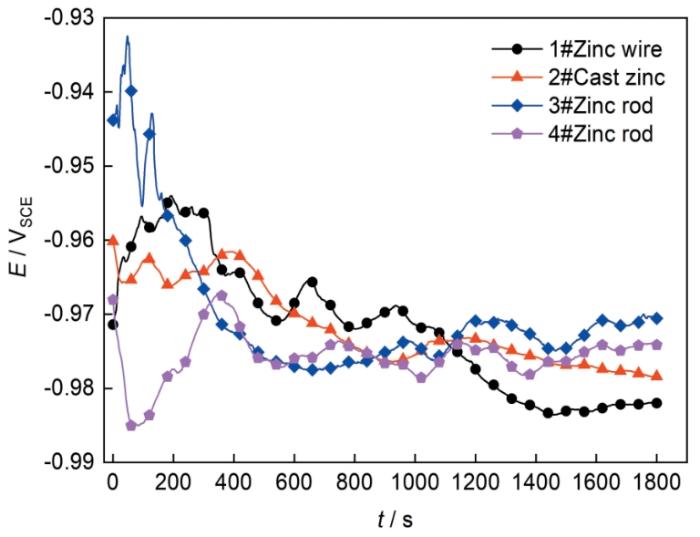

图3

图3

不同变形加工量处理后的1#~4#纯锌OCP测试曲线

Fig.3

OCP curves of 1#-4# pure zinc samples treated at different deformation degrees

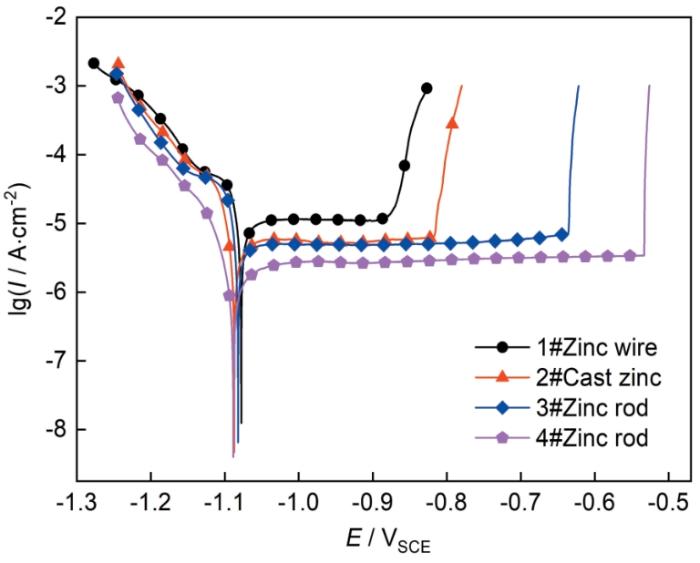

4种纯锌动电位极化曲线测试的典型结果如图4所示。在土壤浸出液中,纯锌在自腐蚀电位(Ecorr)附近均表现出典型的钝化特性,即在一定的电位区间内阳极反应电流密度随极化电位的升高没有显著增加[14];4种纯锌极化曲线的阴极分支也具有基本相同的形状,考虑到土壤浸出液的pH为8.03,该环境中H+还原的平衡电极电位约为-0.72 V,因此经过不同变形量加工后的纯锌,其阴阳极反应机理是相同的:即阴极反应为溶解氧及H+的还原反应,阳极反应为钝化膜的均匀减薄及活性点的腐蚀溶解[13~16]。但经过不同的变形处理后,纯锌的点蚀电位及钝化电位区间的宽度均发生变化:随塑性变形量的增加,点蚀电位升高,钝化电位区间变宽,说明塑性变形能够改善纯锌在土壤浸出液中的钝化能力。

图4

图4

不同变形加工量处理后的1#~4#纯锌动电位极化曲线

Fig.4

Potential dynamic polarization curves of 1#-4# pure zinc samples treated at different deformation degrees

采用Tafel外推法进一步量化分析动电位极化曲线,结果如表1所示。1#~4#纯锌的Ecorr基本处于相同区间,极化曲线阴极分支的Tafel斜率bc也彼此相近,差别很小,这说明纯锌微观结构上的差异对金属腐蚀热力学倾向及阴极反应影响较小[15],但对阳极溶解行为、腐蚀速率及钝化能力影响较大。极化曲线阳极分支的Tafel斜率ba随塑性变形量的增加而增大,说明塑性变形量增加带来的微观组织改变能够增大纯锌阳极溶解的阻力,与此对应的是钝化电位区的加宽,维钝电流密度(Ipass)及自腐蚀电流密度(Icorr)的降低,说明塑性变形量的增加改善了金相组织,增加了微观组织均一度,降低了纯锌的腐蚀溶解速率,增强了纯锌的钝化能力[14~17]。1#市售锌丝的钝化区最窄,且Ipass和Icorr数值最大,主要是由于其金相组织中含有最多的二次相及夹杂,晶粒尺寸分布区间也非常宽,组织均一度最差,形成的钝化膜中缺陷最多最不稳定,在腐蚀介质中腐蚀较快。而2#铸造纯锌虽然初始晶粒组织粗大,但内部含有大量的铸造孪晶及直径十几微米的亚晶粒,形成了大量晶界及相界面,以上位置的原子大多排列混乱且通常含有更多的空位、位错等晶格缺陷,此处生成的钝化膜也往往含有更多晶界、微裂纹等缺陷,易与活性阴离子(如Cl-等)发生反应而导致钝化膜的破坏。3#纯锌经过一次变形加工后,相比铸锌,其内部孪晶大量减少,亚晶粒的尺寸微弱增加,晶界及相界面的数量减少,且夹杂及二次相也更加破碎,分散更加均匀,能够改善钝化膜的致密性和稳定性,因此其钝化性能相比于2#纯锌有明显增强。4#纯锌经过了两轮塑性变形加工,组织内部的孪晶全部消除,亚晶粒也基本完全合并,夹杂及二次相进一步破碎、分散,虽然初始晶粒显著细化增加了晶界数量,但亚晶界及相界面的大量消失,最终减少了晶格缺陷的数量,也减少了钝化膜中缺陷的密度,增强了钝化膜稳定性。因此,4#纯锌在土壤浸出液中点蚀电位最高,钝化电位区最宽,腐蚀速率最慢。

表1 不同变形加工量处理后的1#~4#纯锌动电位极化曲线Tafel拟合结果

Table 1

Numbering of zinc | Ecorr mVSCE | ba mV/dec | -bc mV/dec | Icorr μA/cm2 | Epit mVSCE | Ipass μA/cm2 |

|---|---|---|---|---|---|---|

| 1# | -1078 ± 19 | 415 ± 105 | 174 ± 22 | 9.25 ± 1.38 | -869 ± 73 | 11.25 ± 1.49 |

| 2# | -1087 ± 23 | 557 ± 133 | 193 ± 31 | 4.96 ± 0.97 | -818 ± 62 | 5.32 ± 0.88 |

| 3# | -1082 ± 18 | 726 ± 189 | 188 ± 25 | 4.18 ± 0.89 | -635 ± 59 | 4.78 ± 0.82 |

| 4# | -1088 ± 17 | 806 ± 177 | 196 ± 35 | 2.14 ± 0.68 | -537 ± 51 | 2.77 ± 0.73 |

图5

图5

不同变形加工量处理后的1#~4#纯锌EIS测试曲线

Fig.5

Nyquist (a) and Bode (b) plots of 1#-4# pure zinc samples treated at different deformation degrees

为了定量评估纯锌的电化学反应动力学,采用图6所示的等效电路拟合EIS图谱[19],选取该等效电路是因为可以获得最好的拟合度(χ2 < 1 × 10-3)。等效电路中各元件的定义如下:Rs是溶液电阻;Qhf是高频常相位角元件,与纯锌浸泡过程中钝化膜(初始界面)的电容有关;Qlf是低频常相位角元件,与钝化膜活性溶解(或局部腐蚀)过程中新生成的界面电容有关;Rhf是高频电阻,代表钝化膜的膜层电阻;Rct是低频电阻,代表腐蚀反应的电荷转移电阻[18,19]。表2是拟合后4种纯锌的Rhf与Rct数值。Rhf随变形加工量的增加而增加,说明变形加工可以增加表面钝化膜的电阻值,增加膜层厚度或降低膜层缺陷,有利于阻滞腐蚀溶解的发生发展,可以降低腐蚀速率,Rhf的数值变化也说明金相组织的改善生成了耐蚀性更好的钝化膜。Rct的值与Rhf有相同的变化规律,但增加幅度不如Rhf明显,说明金相组织均一度的提升也有利于抑制腐蚀活性点的电化学反应,从而降低腐蚀速率,Rct值的增大也可以归因于更好的钝化膜更难破裂,产生的活性腐蚀点更少,面积更小。EIS测试的数据表明塑性加工变形量的增加增大了钝化膜的膜层电阻及腐蚀电化学反应的阻力,这与极化曲线测试得到的Icorr、Ipass随变形量增加而减小的结果是相互印证的。

图6

表2 EIS拟合的Rhf及Rct值

Table2

| Numbering of zinc | 1# | 2# | 3# | 4# |

|---|---|---|---|---|

| Rhf / Ω·cm2 | 3105 ± 583 | 5796 ± 865 | 10893 ± 1634 | 17680 ± 1993 |

| Rct / Ω·cm2 | 2070 ± 413 | 7645 ± 909 | 8546 ± 1192 | 9827 ± 1336 |

2.3 腐蚀相貌观察

经过30 d长期浸泡后纯锌的腐蚀形貌如图7所示。4种纯锌的腐蚀形貌均具有典型的局部腐蚀(点蚀)特征。1#锌丝以局部腐蚀为主兼具均匀腐蚀,图7a中深色区域即由均匀腐蚀造成,且砂纸磨削过程中形成的划痕基本被腐蚀掉了,说明其均匀腐蚀程度也较为严重,1#锌丝中形成了较多成片出现的蚀坑并聚集成团簇,一个较大蚀坑周围次生较多小蚀坑。2#铸锌也表现出混合腐蚀的形态,深色区域发生了均匀腐蚀,但腐蚀程度较锌丝更轻,且仍然以点蚀为主,成片形成了较多的点蚀坑。产生以上形貌主要是因为1#锌丝中夹杂及二次相最多且尺寸较大,一方面大量夹杂或二次相与周围金属基体的电极电位差别较大,更易引发大量亚稳态点蚀形核;另一方面,大尺寸夹杂溶解或腐蚀脱落留下的腐蚀坑直径更大、深度更深,生成的亚稳点蚀孔更容易转变为稳态持续生长,且稳态蚀孔产生的絮状多孔的白色腐蚀产物覆盖在蚀孔周围,加剧周围区域局部溶液的闭塞酸化及缺氧,会引发腐蚀产物覆盖区域的垢下腐蚀[13~15],因此形成如图7a所示的成片稳态点蚀坑及均匀腐蚀。而2#铸锌中虽然夹杂相比1#锌丝要少,但基体中含有大量孪晶、孪晶界及亚晶界,这些晶格及钝化膜薄弱点均是点蚀起源的敏感部位,因此2#铸锌中也会形成较多成片出现的点蚀坑。而经过一次变形加工后,3#锌棒中孪晶大量消失,夹杂相也相应破碎减小,因此亚稳态点蚀孔形核位点的尺寸减小,形成的点蚀孔的尺寸也就显著减小,但蚀坑数量依然较多,均匀腐蚀的形貌特征不再明显。而4#锌棒经历了两次大塑性变形,大量亚晶粒消失,晶界及亚晶界的总量减少,夹杂相经过两次破碎分散度最大且尺寸最小,4#纯锌的组织及微观电化学均一度最好,亚稳点蚀形核的位点也最少,且因为缺陷尺寸较小,形成的亚稳点蚀坑尺寸较小、深度较浅,容易在后续生长过程中再钝化而不容易转变为尺寸较大的稳态蚀孔[18]。因此,4#纯锌腐蚀形貌中点蚀孔的数量很少,且多以单个点蚀孔的形式出现,非常分散,难以观察到大片聚集的点蚀坑。由4种纯锌的腐蚀形貌可知,纯锌在土壤浸出液中的腐蚀行为主要受到金属基体组织均一度的影响,大塑性变形可以改善纯锌的微观组织一致性,因而增加了纯锌的钝化膜稳定性并降低了腐蚀速率。

图7

图7

1#~4#纯锌试样在土壤浸出液中浸泡30 d后的腐蚀形貌

Fig.7

Corrosion morphologies of 1# (a), 2# (b), 3# (c) and 4# (d) pure zinc samples after 30 d immersion in soil leaching solution

3 结论

(1) 市售锌丝中晶粒尺寸分布区间很宽,夹杂较多,组织均一度最差;铸造纯锌初始晶粒非常粗大,但晶粒内部含有直径十几微米的亚晶粒及大量铸造孪晶;经过一次塑性变形加工,初始晶粒组织显著细化,铸造孪晶明显减少,亚晶粒发生合并长大;经过两次塑性变形加工,初始晶粒组织继续细化,亚晶粒融合长大基本消失,铸造孪晶完全消除,纯锌微观组织均一度随变形量的增加显著改善。

(2) 纯锌的OCP及Ecorr受变形量的影响较小,但纯锌的点蚀电位、钝化电位区宽度则随塑性变形量的增加而增大,维钝电流密度及自腐蚀电流密度则随变形量的增加而明显减小,塑性变形量增加改善了纯锌的钝化能力并降低了腐蚀速率。

(3) 纯锌的钝化膜电阻及腐蚀反应的电荷转移电阻均随塑性变形量的增加而增大,30 d浸泡加速腐蚀后点蚀孔的数量、尺寸、腐蚀面积也随塑性变形量的增加而降低,塑性变形导致的金相组织均匀化增强了纯锌钝化膜在土壤浸出液中的稳定性和耐蚀性。

参考文献

Corrosion behavior of 1000 MPa grade ultra-high strength hot-dip galvanized steel sheets

[J].

1000 MPa级超高强度热镀锌钢板耐腐蚀性能

[J].

Effects of NH4+ and NO3- on corrosion behavior of pure zinc in NaCl solution

[J].

NH4+和NO3-对纯锌在NaCl溶液中腐蚀行为的影响

[J].采用质量损失实验、电化学测试以及扫描电镜(SEM)、激光扫描共聚焦显微镜(CLSM)等研究了NH<sub>4</sub><sup>+</sup>与NO<sub>3</sub><sup>-</sup>对纯锌(Zn ≥ 99.99%)在NaCl溶液中腐蚀行为的影响。结果表明:在NH<sub>4</sub><sup>+</sup>-NO<sub>3</sub><sup>-</sup>-Cl<sup>-</sup>体系中,NH<sub>4</sub><sup>+</sup>对促进锌的腐蚀起主导作用;NO<sub>3</sub><sup>-</sup>的存在可显著加速样品在溶液中的电化学阴极反应,同时导致样品金属表面腐蚀形态发生改变,局部腐蚀坑趋向横向扩张生长。另外,在一定浸泡时间周期内,样品金属的腐蚀速度与NH<sub>4</sub>NO<sub>3</sub>浓度呈正相关。

Characterization of microstructure of deformation twin boundary in zinc by transmission electron microscopy

[J].

纯锌中变形孪晶界精细结构的透射电子显微镜表征

[J].

Corrosion behavior of typical grounding materials in artificial alkaline soil solution

[J].

典型接地材料在碱性土壤模拟液中的腐蚀行为研究

[J].通过电化学阻抗谱和极化曲线电化学测试技术研究了Q235钢、镀锌钢和纯铜在山东典型碱性土壤模拟液中的腐蚀电化学行为,利用金相显微镜和激光共聚焦显微镜 (CLSM) 对其极化后的表面腐蚀形貌进行了分析。结果表明,3种金属材料在该种碱性模拟环境下发生不同程度的腐蚀,其阳极过程都为金属的阳极溶解,而阴极过程为吸氧反应。Q235钢的耐腐蚀性最差,Q235钢和镀锌钢发生全面腐蚀,纯铜表面发生点蚀,3种金属的耐腐蚀程度为:纯铜>镀锌钢>Q235钢。

Analysis of corrosion resistance on Hot-Dip Pure Zinc Coating, Zn-Fe alloy coating and zinc-aluminum-magnesium coating

[J].

热镀纯锌、锌铁合金及锌铝镁镀层的耐蚀性分析

[J].

Investigations on the corrosion properties of uncoated, Al-Si coated and hot-dip pure zinc coated hot-stamped steel plates

[J].

热成型钢板、铝硅镀层钢板和热镀纯锌镀层钢板的耐蚀性研究

[J].

Microstructures and corrosion failure analysis of zinc anode

[J].

锌阳极的微观组织和腐蚀失效分析

[J].

Preparation, microstructure and properties of zinc based alloys for medical use

[D].

医用锌基合金制备、组织与性能研究

[D].

Growth dynamics of stable pitting corrosion on SS304 stainless steel and associated measurement of pit inner environment

[J].

304不锈钢稳态点蚀生长动力学及孔内环境测定

[J].利用电感耦合等离子体发射光谱法(ICP-OES)及三维显微镜测定了304奥氏体不锈钢在不同极化电位下生成的单个三维稳态蚀孔内部的腐蚀产物浓度,同时,基于扩散控制理论,根据菲克第一定律计算了蚀孔内部腐蚀产物浓度的理论值,并观测和计算了蚀孔形貌及孔内点蚀电流密度,分析了蚀孔生长速度与孔内腐蚀产物浓度、极化电位、蚀孔几何形貌间的关系。结果表明:ICP-OES测得的304不锈钢单个蚀孔内部的腐蚀产物浓度随蚀孔体积及极化电位增加而降低,孔内点蚀电流密度及蚀孔开放程度均随极化电位的升高而增大,基于扩散控制理论计算得到的孔内腐蚀产物浓度理论值显著高于ICP-OES实测值,高极化电位下304不锈钢上生成的蚀孔具有更大的孔内点蚀电流密度及更低的孔内腐蚀产物浓度,说明在阳极极化下,304不锈钢上生成的三维稳态蚀孔的生长速度并不完全受控于腐蚀产物的扩散过程,受电化学活化控制的程度更大。

Corrosion behavior of copper in a simulated grounding condition in electric power grid

[J].

铜在电网接地工况下的腐蚀行为研究

[J].通过室内模拟加速实验、电化学测试以及X射线衍射 (XRD)、扫描电子显微镜 (SEM) 等手段对通电工况下铜接地网材料在酸性土壤环境中的腐蚀特征进行了研究。结果表明,通电条件对Cu的腐蚀行为有较大影响,Cu的腐蚀速率随外加电流密度的增大而逐渐增大;腐蚀产物以CuO和Cu<sub>2</sub>O为主,Cu<sub>2</sub>O的占比随外加电流密度的增大而减小。

Microstructure and mechanical properties of a Zn-0.5Cu alloy processed by high-pressure torsion

[J].

Dynamic recrystallization and deformation behavior of an extruded Zn-0.2 Mg biodegradable alloy

[J].

Corrosion electrochemistry properties of thermally sprayed Zn-Cu-Ti coating in simulated ocean atmosphere

[J].

Mechanistic study on the corrosion behaviour of Zinc and Zinc-Calcium alloys designed for enhanced metallic coatings in the presence of chloride and phosphate ions

[J].

Influence of model environment complexity on corrosion mechanism of biodegradable zinc alloys

[J].

Effect of Zn content on the electrochemical properties of Al-Zn-In-Mg sacrificial anode alloy

[J].

Zn含量对Al-Zn-In-Mg牺牲阳极电化学性能的影响

[J].设计并制备了不同Zn含量的Al-Zn-0.03In-1.30Mg牺牲阳极材料,采用恒电流、动电位极化和电化学阻抗谱方法研究了Zn含量对Al-Zn-0.03In-1.30Mg阳极电化学性能的影响,采用金相显微镜、扫描电子显微镜 (SEM) 和能谱 (EDS) 分析Zn含量对阳极的显微组织与腐蚀形貌的影响。结果表明:随着Zn含量的升高,Al-Zn-0.03In-1.30Mg阳极晶粒更细化且金相组织更均匀,自腐蚀电位显著负移;添加0.60%~10.00% (质量分数) 的Zn可以有效破坏阳极表面的钝化膜从而改善阳极的溶解形貌,但Zn含量大于5.00%时,阳极会产生枝晶,增加局部腐蚀倾向使阳极溶解不均匀、电化学性能降低,0.60%~2.00%Zn含量阳极均具有较高的电化学性能,阳极的表面溶解均匀,电容量在2570 A·h·kg<sup>-1</sup>以上,工作电位≤-1.05 V (vs SCE);其中0.60%Zn含量阳极能够显著降低牺牲阳极材料中Zn对海洋环境的重金属污染,可作为环保型牺牲阳极材料使用。

Corrosion inhibitive effects of calcium-modified zinc phosphate coating on A36 mild steel

[J].

Effect of accelerated ageing procedures and flash rust inhibitors on the anti-corrosive performance of epoxy coatings: EIS and dynamic-mechanical analysis

[J].