植酸是一种络合剂,能够和金属离子反应形成螯合物,化合物等,并且沉积在金属材料表面形成化学转化膜,从而提高金属的耐腐蚀性[18,19]。植酸锌含有12个羟基和6个磷酸羧基,具有新一代有机-无机复合磷酸锌颜料的特性,但是关于植酸锌对碳钢腐蚀行为的研究较少。其中,王荣祥[20]研究了不同植酸盐对环氧涂层防腐蚀性能的影响;王强等[21]研究了植酸钠和植酸钾对16锰钢缓蚀性能的影响;李金都等[22]研究了不同植酸盐浓度对锌锰电池缓蚀性能的影响。但是关于植酸盐对金属缓蚀行为的机理尚不清楚且鲜有报道,作为活性较低的传统磷酸锌防锈颜料的潜在替代颜料,研究植酸锌对碳钢腐蚀行为的影响及缓蚀机理对植酸锌颜料在涂料应用研究具有重要意义。

本文利用氯化锌和植酸通过溶液反应成功制备出微米颗粒状植酸锌。通过模拟海水环境,把植酸锌粉末溶解于3.5%(质量分数)NaCl溶液中制备植酸锌防锈盐浸出液,用于模拟防腐涂层与金属界面处的腐蚀环境。采用电化学测试、扫描电子显微镜(SEM)、浸泡实验方法,研究3.5%NaCl溶液中植酸锌对碳钢的腐蚀行为的影响,探究植酸锌对碳钢的缓蚀机理。

1 实验方法

实验所用材料为Q235钢,其成分(质量分数,%)为:C 0.12%~0.20%,Si ≤ 0.30%,Mn 0.30%~0.70%,S ≤ 0.045%,P ≤ 0.045%,Fe余量。试样尺寸为直径12 mm,高度15 mm,分别用400、800、1200和2000#砂纸打磨,然后用金刚石抛光剂进行抛光处理。

植酸锌(磷酸锌)的制备:称取质量份数为30%的植酸(磷酸)30.0 g,取11.0 g氯化锌溶于其中,在室温(20~30℃)下用集热式磁力搅拌器搅拌4 h使其溶解。缓慢滴加质量份数为20%的三乙醇胺溶液,至溶液呈中性后,去离子水过滤清洗3次,干燥得到白色粉末。

实验中取1.0 g植酸锌(或磷酸锌)粉末加入到500 mL的3.5%NaCl溶液中,300 r/min转速下搅拌1 h后过滤得到浸出1 h的植酸锌(或磷酸锌)浸出液。同样工艺下进一步制备2、4和8 h的浸出液。以二甲酚橙为指示剂,六次甲基四胺为缓冲液,采用已知浓度的EDTA滴定锌离子,以紫红色变黄色为滴定终点,确定不同浸出液中锌离子浓度,进而确定磷酸官能团(磷酸根)浓度。

以3.5%NaCl水溶液(无颜料浸出)为空白组,在25℃下采用CHI920D电化学工作站对Q235钢在不同浸出液中的腐蚀电化学行为进行测试。实验中采用三电极体系,工作电极为测试面积1.13 cm2的Q235钢电极,辅助电极为铂电极,参比电极为饱和甘汞电极。其中开路电位(OCP)测试时间为5 min,电化学阻抗测试范围为104~10-1 Hz,扰动电位为5 mV,极化曲线扫描速率为3 mV/s,测试范围为OCP ± 200 mV。将Q235钢试样浸泡在浸出时间分别为2、4和12 h的磷酸锌浸出液和浸出时间分别为1、2和4 h的植酸锌浸出液中,观察试样在2、8、24和48 h后的腐蚀程度,并拍照记录,分析不同浸出时间对Q235钢腐蚀行为的影响。

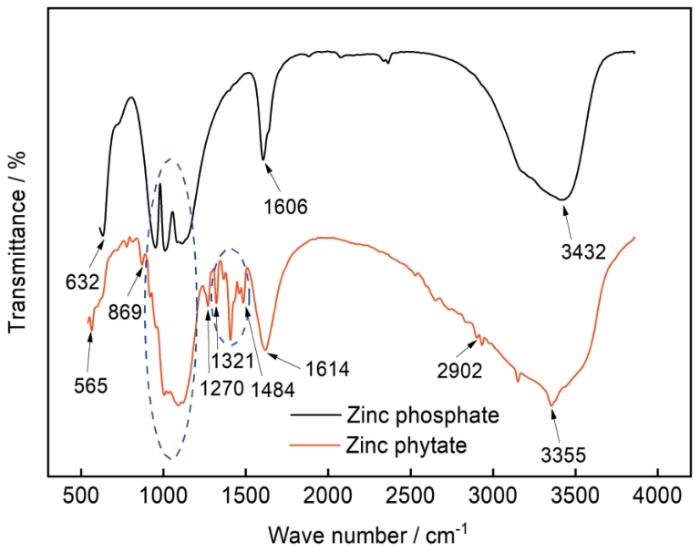

采用红外光谱(FTIR-850)在400~4000 cm-1的范围内对植酸锌粉末的官能团进行分析;采用热重/差热综合热分析仪(Diamond TG/DTA)对植酸锌粉末的热稳定性进行测试;采用SEM(SU1510)对植酸锌粉末的基本形貌特征和Q235钢试样在不同浸出液中浸泡后的表面形貌进行表征。

2 结果与讨论

2.1 植酸锌的形貌、组成及热稳定性

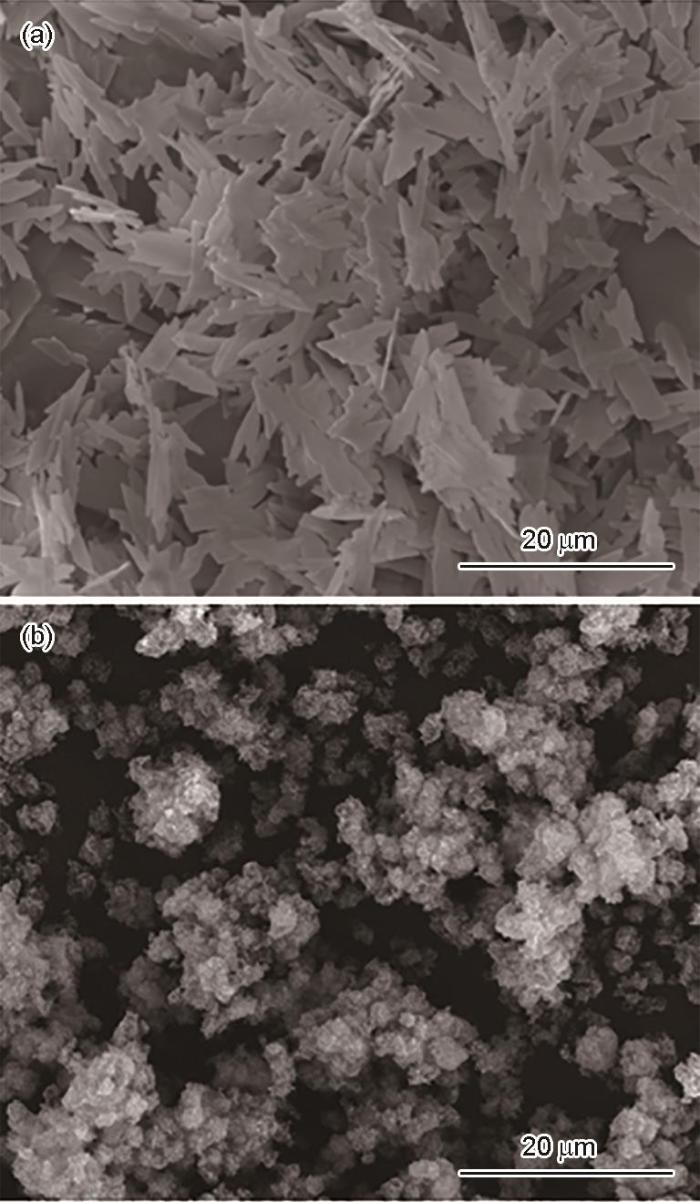

图1为制备的磷酸锌与植酸锌表面形貌图。可以看出,制备的磷酸锌粉末在微观下呈薄片状,片径尺寸均为20 μm左右,厚度在1 μm厚左右。而植酸锌粉末呈颗粒状,颗粒粒径大小不一,尺寸在2 μm寸左右,呈团聚状态。

图1

图1

磷酸锌和植酸锌的表面形貌

Fig.1

Surface morphologies of zinc phosphate (a) and zinc phytate (b)

图2

图3为磷酸锌和植酸锌的TG曲线。磷酸锌分别在74.7~109.7、137.0~160.7和272.0~319.9℃存在3处明显的失重,当温度达到600℃时试样的总失重量达到了16%。理论上磷酸锌含有4个结晶水,在TG曲线74.7~109.7℃失去两个结晶水,在137.0~160.7和272.0~319.9℃分别失去一个结晶水,之后质量基本不变。植酸锌在50~101.7,101.7~230.5和230.5~351.9℃存在3处明显失重,此为植酸锌结合水的失重,但在351.9℃后植酸锌质量仍逐渐下降,这是由于高温下植酸锌中的有机官能团在不断进行分解,当温度达到600℃时试样的总失重量达到25%。

图3

2.2 植酸锌对Q235钢的腐蚀行为影响

2.2.1 磷酸官能团溶出速率测试

对不同浸出时间下的锌离子浓度进行滴定,进而计算磷酸官能团或磷酸根的含量,数据及计算结果如表1所示。随着搅拌时间的延长,磷酸锌浸出液中锌离子浓度不断增大,4和8 h内锌离子浓度分别为6.90 × 10-5和6.92 × 10-5 mol/L,说明磷酸锌在搅拌4 h后溶解度基本达到饱和,对应磷酸根浓度为4.6 × 10-5 mol/L。相比于磷酸锌,植酸锌1 h内锌离子快速增加,2~8 h内缓慢增加,但无明显饱和迹象;其中,浸出2 h后锌离子浓度为7.69 × 10-4 mol/L,对应磷酸根浓度为7.69 × 10-4 mol/L,明显高于磷酸锌浸出8 h后饱和液中的磷酸根离子浓度。

表1 滴定数据及计算结果

Table 1

| Extracting time / h | Concentration of Zn2+ / mol·L-1 | Concentration of PO | ||

|---|---|---|---|---|

| Zinc phosphate | Zinc phytate | Zinc phosphate | Zinc phytate | |

| 1 | 5.42 × 10-6 | 3.58 × 10-4 | 3.61 × 10-6 | 3.58 × 10-4 |

| 2 | 1.23 × 10-5 | 7.69 × 10-4 | 8.20 × 10-6 | 7.69 × 10-4 |

| 4 | 6.90 × 10-5 | 8.13 × 10-4 | 4.60 × 10-5 | 8.13 × 10-4 |

| 8 | 6.92 × 10-5 | 9.01 × 10-4 | 4.61 × 10-5 | 9.01 × 10-4 |

2.2.2 电化学测试

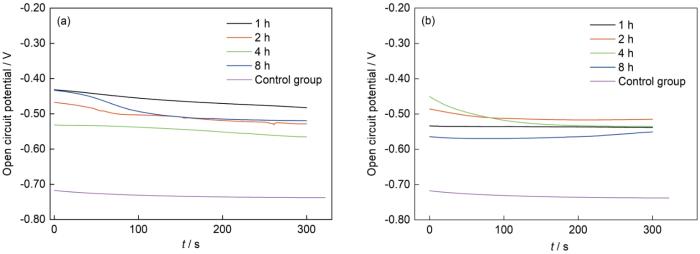

Q235钢电极在不同时间磷酸锌和植酸锌浸出液中的OCP测试结果如图4。结果显示,Q235钢在空白对照组(Control group)中的OCP稳定在-0.73 V左右,在不同时间磷酸锌和植酸锌的浸出液中的OCP则分别稳定在-0.46~-0.56 V和-0.50~-0.56 V之间。两种浸出液中Q235钢的OCP正移,说明3.5%NaCl溶液中磷酸锌和植酸锌的溶出可以降低Q235钢的腐蚀倾向。

图4

图4

Q235钢电极在不同时间磷酸锌和植酸锌浸出液中的开路电位

Fig.4

OCP of Q235 steel electrode in zinc phosphate (a) and zinc phytate (b) solutions extracted for different time

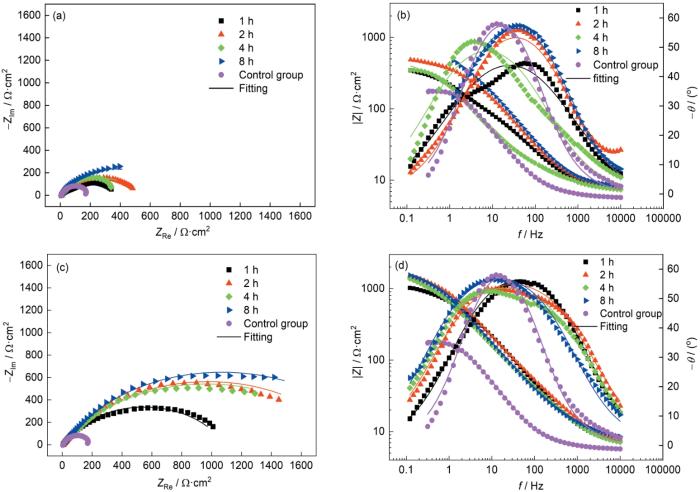

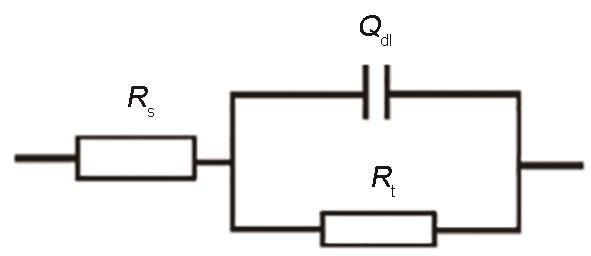

图5

图5

Q235钢电极在不同时间磷酸锌和植酸锌浸出液中的电化学阻抗谱

Fig.5

Nyquist (a, c) and Bode (b, d) plots of Q235 steel electrode in zinc phosphate (a, b) and zinc phytate (c, d) solutions extracted for different time

图6

表2 Q235钢电极在不同浸出时间的磷酸锌和植酸锌溶液中EIS拟合结果

Table 2

| Extract | Extracting time / h | Rs / Ω·cm2 | Ct / S·cm-2·s n | n | Rt / Ω·cm2 | η |

|---|---|---|---|---|---|---|

| Zinc phosphate | 0 | 5.99 | 6.03 × 10-4 | 0.81 | 196.91 | / |

| 1 | 6.77 | 4.80 × 10-4 | 0.61 | 389.84 | 49.49% | |

| 2 | 7.47 | 3.30 × 10-4 | 0.72 | 498.33 | 60.49% | |

| 4 | 7.80 | 1.21 × 10-4 | 0.67 | 526.72 | 62.62% | |

| 8 | 7.78 | 2.57 × 10-4 | 0.74 | 709.01 | 72.23% | |

| Zinc phytate | 0 | 5.991 | 6.03 × 10-4 | 0.84 | 196.91 | / |

| 1 | 6.375 | 2.30 × 10-4 | 0.71 | 1082.00 | 81.80% | |

| 2 | 6.246 | 2.69 × 10-4 | 0.67 | 1942.82 | 89.87% | |

| 4 | 6.078 | 3.83 × 10-4 | 0.65 | 1920.91 | 89.98% | |

| 8 | 8.233 | 3.10 × 10-4 | 0.70 | 2122.30 | 90.72% |

拟合后结果显示空白组中Q235钢的双电层电容约为6.03 × 10-4 S·cm-2;磷酸锌浸出1~8 h后Q235钢的双电层电容约在4.80 × 10-4~1.21 × 10-4 S·cm-2之间;植酸锌浸出1~8 h后Q235钢的双电层电容约在3.80~2.30 × 10-4 S·cm-2之间。浸出磷酸锌和植酸锌后的双电层电容低于空白组,说明其腐蚀倾向降低,与OCP结果一致。拟合后空白组中Q235钢的Rt约为196.91 Ω·cm-2;磷酸锌浸出8 h后Q235钢的Rt约为709.01 Ω·cm-2;植酸锌浸出8 h后Q235钢的Rt约为2122.30 Ω·cm-2。浸出磷酸锌和植酸锌后的Rt明显高于空白组,说明磷酸锌及植酸锌浸出后腐蚀速率均降低。缓蚀效率的计算公式如下:

式中,

式中,

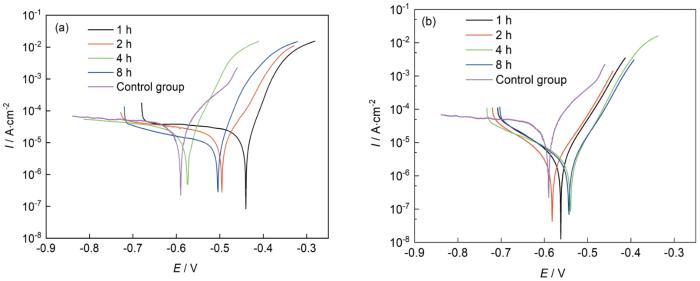

图7

图7

Q235钢电极在不同时间浸出液中的Tafel曲线

Fig.7

Tafel curves of Q235 steel electrode in zinc phosphate (a) and zinc phytate (b) solutions extracted for different time

表3 磷酸锌和植酸锌不同浸出时间下Tafel拟合结果

Table 3

| Extract | Extracting time / h | Ecorr / V | Icorr / A·cm-2 | η |

|---|---|---|---|---|

| Zinc phosphate | 0 | -0.740 | 5.50 × 10-5 | / |

| 1 | -0.440 | 3.84 × 10-5 | 30.18% | |

| 2 | -0.495 | 3.64 × 10-5 | 33.82% | |

| 4 | -0.503 | 3.43 × 10-5 | 37.63% | |

| 8 | -0.504 | 2.55 × 10-5 | 53.63% | |

| Zinc phytate | 0 | -0.740 | 5.50 × 10-5 | / |

| 1 | -0.562 | 3.35 × 10-6 | 93.91% | |

| 2 | -0.582 | 2.49 × 10-6 | 95.47% | |

| 4 | -0.539 | 2.55 × 10-6 | 95.36% | |

| 8 | -0.543 | 2.50 × 10-6 | 95.45% |

从表3拟合结果可知,磷酸锌浸出1 h后,其自腐蚀电流密度为3.84 × 10-5 A·cm-2,浸出8 h后为2.55 × 10-5 A·cm-2,其缓蚀效率从30%增大到约53%;植酸锌浸出1 h后,其自腐蚀电流密度为3.35 × 10-6 A·cm-2,浸出8 h后为2.55 × 10-6 A·cm-2,其缓蚀效率从93%缓慢增大到95%左右。这与阻抗谱结果相比具有一定差异性,但总体规律一致,表现为磷酸锌需要经过长时间(8 h)的浸出,才能够起到一定的缓蚀效果,而植酸锌经过2 h的浸出后,无论是阻抗谱结果或是极化曲线结果,其缓蚀效率都在90%左右。因此,相比磷酸锌,植酸锌具有快速溶解和高效缓蚀的特点。

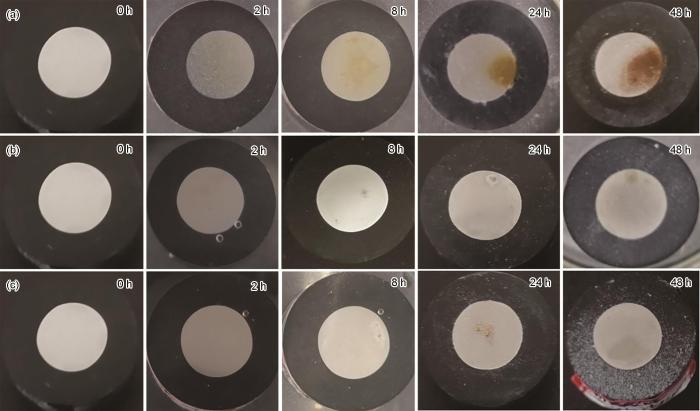

2.2.3 浸泡实验

图8

图8

Q235钢在不同时间磷酸锌浸出液中浸泡后的腐蚀形貌

Fig.8

Corrosion morphologies of Q235 steel after different time immersion in zinc phosphate solutions extracted for 2 h (a), 4 h (b) and 12 h (c)

图9

图9

Q235钢在不同时间植酸锌浸出液中浸泡后的腐蚀形貌

Fig.9

Corrosion morphologies of Q235 steel after different time immersion in zinc phytate solutions extracted for 1 h (a), 2 h (b) and 4 h (c)

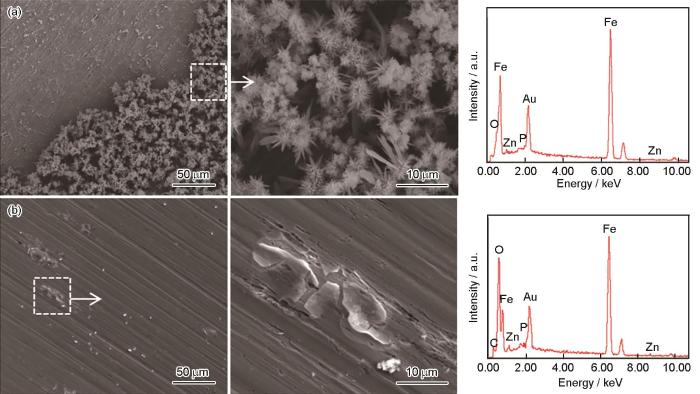

2.2.4 腐蚀微观形貌

图10

图10

Q235钢在不同浸出液中浸泡后的表面形貌

Fig.10

Surface morphologies of Q235 steel after 24 h immersion in zinc phosphate solution extracted for 12 h (a) and 48 h immersion in zinc phytate solution extracted for 4 h (b)

表4 Q235钢在磷酸锌和植酸锌浸出液中腐蚀后的表面能谱结果 (atomic fraction / %)

Table.4

| Element | Zinc phosphate | Zinc phytate |

|---|---|---|

| C | / | 14.15 |

| O | 35.74 | 30.21 |

| P | 1.36 | 2.20 |

| Fe | 61.46 | 49.86 |

| Zn | 1.44 | 3.58 |

结果表明,磷酸锌浸出液中腐蚀24 h后,Q235钢表面腐蚀产物表现为疏松多孔结构,其腐蚀产物颗粒为冰晶针状和片状结构。植酸锌浸出液中腐蚀48 h后,Q235钢表面腐蚀产物均匀覆盖在基体表面,其腐蚀产物为膜层结构,随着浸泡时间的进一步延长,腐蚀产膜层部分区域发生破裂。因此,相比于磷酸锌,Q235钢在植酸锌中经过一定时间浸泡后可在基体表面形成一层比较致密的腐蚀产物膜层,从而可以进一步减缓Q235钢的腐蚀。能谱结果显示,磷酸锌腐蚀产物中Zn含量(原子分数,%)为1.44、P含量为1.36,来源于磷酸锌浸出液中的锌离子和磷酸根;植酸锌腐蚀产物膜中除了含有Zn(3.58)、P(2.20)外,还含有C(14.15),来源于植酸锌浸出液中的锌离子和植酸根。

3 结论

(1) 制备的磷酸锌为厚度约1 μm的片状结构,植酸锌为粒径约2 μm的团聚状颗粒结构。

(2) 磷酸锌及植酸锌浸出后的缓蚀率都随浸泡时间的延长而增大,磷酸锌在浸出8 h后,缓蚀率约在50%~70%,缓蚀效率较差;植酸锌在浸出2 h后,缓蚀率在90%左右,表现出极强的缓蚀性能。

(3) Q235钢在磷酸锌浸出液中长时间浸泡无法形成致密的转化膜,在植酸锌浸出液中经过一定时间的浸泡,表面可以形成致密的沉淀膜,从而抑制Q235钢的进一步腐蚀。

参考文献

Corrosion status evaluation of carbon steel pipeline buried in open industrial water system of nuclear power plant

[J].

核电厂开式工业水系统埋地碳钢管道腐蚀行为研究

[J].

Study on the corrosion laws of 10 kinds of steel samples in the tidal range zone and total immersion zone in different marine environments

[J].

10种钢样在不同海水环境的潮差区和全浸区腐蚀规律研究

[J].

Morphology, products and corrosion mechanism analysis of Q235 carbon steel in sea-shore salty soil

[J].

Q235碳钢在滨海盐土中的腐蚀形貌、产物及机理分析

[J].对Q235碳钢在10%,20%和34%(水饱和)含水滨海盐土中一个月的腐蚀形貌进行宏观和微观形貌观察,计算不同含水条件下的腐蚀失重,并对腐蚀产物进行Raman光谱分析。结果表明:由于受扩散控制的影响,Q235碳钢在10%含水滨海盐土中的腐蚀失重最大,其形貌以局部腐蚀为主;含水量增加,腐蚀失重迅速下降,腐蚀形貌由局部腐蚀转变为均匀腐蚀。Q235碳钢在20%和34%含水滨海盐土中的腐蚀产物主要是α-FeOOH;受腐蚀产物表面脱水的影响,在10%含水条件下的腐蚀产物出现分层结构,内层主要成分是α-FeOOH,腐蚀产物中的Fe<sub>2</sub>O<sub>3</sub>和Fe<sub>3</sub>O<sub>4</sub>等多分布在α-FeOOH外。

Research progress and development of marine corrosion protection technology

[OL].

海洋腐蚀防护技术的研究进展与发展

[OL].

Failure process of zinc yellow epoxy/acrylic polyurethane composite coating for aluminum alloy under simulated marine environment

[J].

模拟海洋大气环境下铝合金表面锌黄环氧底漆/丙烯酸聚氨酯面漆涂层体系失效过程研究

[J].

Study on protective coating used on aviation power products

[J].

航空电源产品表面防护涂料基础研究

[J].

Anticorrosive design of electrical equipment for offshore wind power

[J].

海上风电用电气设备的防腐设计

[J].

Properties of basic lead silicate chromate and its potential to replace red Lead─Development of lead antirust pigment

[J].

盐基性硅铬酸铅的性能及其取代红丹的可能性─铅系防锈颜料的进展

[J].

The mechanism of inhibition by zinc phosphate in an epoxy coating

[J].

Optimization of potassium zinc phosphate anticorrosion pigment by Taguchi experimental design

[J].

Challenges of chromate inhibitor pigments replacement in organic coatings

[J].

Mechanisms of non-toxic anticorrosive pigments in organic waterborne coatings

[J].

Study of the anticorrosive behaviour of epoxy binders containing non-toxic inorganic corrosion inhibitor pigments

[J].

Studying the corrosion protection properties of an epoxy coating containing different mixtures of strontium aluminum polyphosphate (SAPP) and zinc aluminum phosphate (ZPA) pigments

[J].

Facile preparation and characterization of zinc phosphate with self-assembled flower-like micro-nanostructures

[J].

In vitro corrosion and biocompatibility study of phytic acid modified WE43 magnesium alloy

[J].

In vitro biocompatibility and antibacterial behavior of anodic coatings fabricated in an organic phosphate containing solution on Mg-1.0Ca alloys

[J].

Corrosion inhibition of 16 Mn steel by phytic acid salt

[J].

植酸盐对16锰钢缓蚀性能影响的研究

[J].

Effect of metal phytates on flame retardancy of epoxy resin

[D].

金属植酸盐对环氧树脂阻燃性能影响的研究

[D].

Synthesis of nanoparticle zinc phosphate dihydrate by solid state reaction at room temperature and its thermochemical study

[J].

Preparation and corrosion resistance of phytate conversion coating

[J].

植酸盐化学转化膜的制备及耐蚀性

[J].

Influence of silane coupling agent modified zinc phosphate on anticorrosion property of epoxy coating

[J].

硅烷偶联剂改性磷酸锌对环氧涂层防腐性能的影响

[J].

Double-layered surface decoration of flaky aluminum pigments with zinc aluminum phosphate and phytic acid-aluminum complexes for high-performance waterborne coatings

[J].

Phytic acid-based hybrid complexes for improving the interfacial property and mildew-resistance of heat-treated bamboo

[J].