天然气在-160℃下液化后,体积缩小为原来气态时的1/625左右,密度也较低,仅为同体积水的45%左右,非常便于运输[3]。天然气中含有85%~95%的甲烷,且在LNG中甲烷纯度更高。相较于包括石油在内的其他化石燃料,LNG在减少排放方面效果更显著,据有关数据表明[4, 5],全球LNG平均排放强度为0.35% CO2/吨。目前常用的LNG储罐材料为9%Ni钢,其合金成本昂贵,在加工及运输过程中易被磁化,焊接困难[6]。为节省成本,浦项钢铁公司与韩国科学技术院联合研发出新型LNG储罐超低温奥氏体高锰钢,该钢在-196℃下的韧性、抗疲劳性及耐腐蚀性相当于广泛使用的9%Ni钢,但其塑性约为9%Ni钢的3倍[7]。此外,Mn的价格为Ni的1/10左右,高锰钢的成本价格比因合金、9Ni钢、不锈钢低70%~80%,极大降低了制造LNG储罐成本[8],并具有强度高、加工方便等特点。因此,高锰钢在用作LNG储罐方向上具有极大应用前景与价值,其塑性、耐蚀性以及抗疲劳性引起许多低温钢研究者关注[9]。

合金化处理是改善钢铁各项性能的有效方法之一,在处理钢样过程中通常加入少量合金元素,都会对钢铁的组织和各项性能产生显著影响[10]。Li等[11]通过低温拉伸试验研究了Fe-20/27Mn-4Al-0.3C(20Mn、27Mn)钢的力学性能,表明20Mn钢在低温下存在变形诱发马氏体效应,伸长率为77.4%;27Mn钢未形成变形诱发马氏体,且伸长率为68.3%,相对较低。Mn影响了钢样的加工硬化率和伸长率。Tang等[12]研究表明,高锰钢中少量的Al能够影响钢样的微观组织,通过改变样品表面氧化膜的成分,提高Al2O3膜的完整性,从而提高耐蚀性。Fajardo等[13]研究表明,TWIP奥氏体钢Fe-Mn-3Al-3Si中,Mn含量越高,腐蚀敏感性越强,耐蚀性越差。张丹丹等[14]研究表明,Mn含量为12.5%的固溶高锰钢达到最大电荷传输电阻,表现出优异的耐蚀性,证明了过高过低的Mn含量在高锰钢中均对耐蚀性不利。Su等[15]对中锰钢在NaCl溶液喷雾中形成的腐蚀产物层分析表明,腐蚀产物中存在Cr增加、Mn减少的现象,这些合金元素有利于形成腐蚀防护层,从而优化耐蚀性能,因而钢材自身受元素影响的耐蚀性能对于服役稳定性至为重要。

此外锈层结构、形貌还受外界环境和处理工艺的影响,例如:温度[16]、离子浓度[17~19]及种类[12,20]、冷轧[21]、焊接[22]等,锈层结构不同导致钢样耐蚀性的差异。明男希等[23]研究表明,温度通过影响X70钢表面FeCO3膜的过饱和度、晶粒形核率和长大速率,进而影响其腐蚀速率。Cheng等[24]研究表明,高锰高氮奥氏体钢(QN1803)在激光焊接后,由于高锰阻碍了相变,过饱和氮导致氮的流失,使QN1803残留更多的

本文选用添加了微合金化元素的高锰钢和普通25Mn高锰钢,通过酸性盐雾试验探究其在模拟海洋大气中的腐蚀行为,利用扫描电子显微镜、白光干涉仪、失重法分析两种高锰钢锈层以及腐蚀形貌的差异,同时通过动电位极化和交流阻抗谱分析钢样的腐蚀过程,研究Cr、N、Al等微合金化元素对高锰钢耐蚀性的影响,为进一步提升高锰钢耐蚀性提供支持。

1 实验方法

实验材料为国内某钢厂生产的两种25Mn高锰钢(HMS),使用湿法分析测得微合金化处理后的高锰钢实际化学成分(质量分数,%)为:C 0.45、Si 0.33、Mn 23.82、P 0.016、S 0.003、Cr 3.53、Cu 0.51、B 0.002、N 0.023、Al 0.032;未处理高锰钢化学成分(质量分数,%)为:C 0.46、Si 0.23、Mn 24.31、P 0.021、S 0.003、Cr 4.04、Cu 0.46、B 0.007、N 0.01、Al 0.005。可将微合金化处理后的高锰钢命名为WH-HMS,未处理的高锰钢命名为PT-HMS,采用电火花线切割(EDM)设备分别从两种高锰钢切割50 mm × 20 mm × 16 mm、10 mm × 10 mm × 3 mm的块状试样用于失重分析和电化学分析,进行电化学测试的样品使用环氧树脂与固化剂呈1∶1比例进行混合,将铜导线在10 mm × 10 mm钢材背面焊接并使用环氧树脂密封。每个腐蚀周期使用3个平行试样以确保实验的可靠与客观。所有试样的工作面,依次使用水磨砂纸180#、400#、800#、1200#、1500#及2000#对钢样6个面进行逐级打磨,除去钢板原始锈层,接着用2.5 μm金刚石膏抛光至镜面,使用酒精超声清洗3 min,去离子水冲洗后低温干燥2 h封存备用。

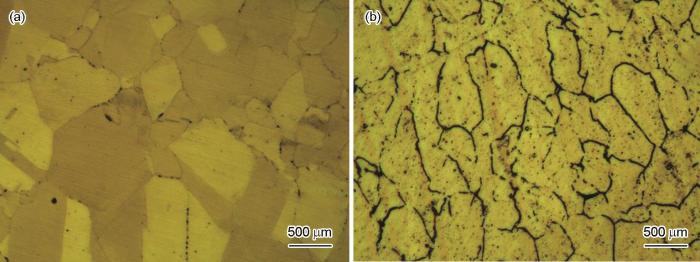

图1

图1

微合金化处理后高锰钢及未处理高锰钢金相形貌

Fig.1

Metallographic photos of WH-HMS (a) and PT-HMS (b)

根据ASTM B117标准,酸性盐雾试验在YWX/YH-60盐雾试验箱中进行,溶液配置为50 g/L NaCl溶液,实验温度为(35 ± 2)℃,沉降量为1.65 mL/(80 cm2·h),盐雾沉降的速率应在连续喷雾至少24 h后测量。为了模拟酸性大气环境,用稀盐酸将溶液的pH调整为3.1~3.3,实验时间持续12、48、96、168和240 h后,分别取出3个失重试样和3个电化学试样。实验前需清除试样表面的沉积盐,以减少对腐蚀产物的影响。

将腐蚀后试样用去腐蚀液(500 mL HCl + 500 mL H2O + 3~10 g六次甲基四胺)超声波清洗1 min去除腐蚀产物,再用去离子水、无水乙醇清洗、充分干燥后,最后使用高精度天平测量酸性盐雾腐蚀不同时间的失重试样质量。每组失重数据均取3个平行试样的平均值。

采用HV-1000STA场发射扫描电子显微镜(SEM)观察盐雾腐蚀不同时间后试样表面形貌及清除腐蚀层后试样表面形貌。使用Bruker Contour GT-1型白光干涉仪对试样进行三维形貌拍摄,截取其腐蚀轨迹,3D腐蚀形貌通过Vision64 Bruker 软件进行分析。

电化学测试在CHI660电化学工作站上进行,采用三电极测试系统,工作电极(WE)为盐雾腐蚀后的高锰钢、参比电极(RE)为Ag/AgCl电极、铂片(Pt)为辅助电极(CE)。连接接通后,为保证测试体系稳定,先将钢样放在3.5%(质量分数) NaCl溶液中分别静置30 min,稳定后依次测量开路电位(OCP)、电化学阻抗谱(EIS)和极化曲线(PC)。EIS测量在OCP下进行,测量频率为105~10-2 Hz,振幅为5 mV。动电位极化曲线测试范围为-300~500 mV,电位扫描速率为1 mV/s。点蚀电位(Ep)是在正向扫描期间电流密度突然增加的点测定的。测试结束后使用ZsimpWin软件对相关数据进行分析。所有测试均在环境温度(25 ± 1)℃下进行,并重复至少3次以确保数据的可靠性。

2 结果与讨论

2.1 腐蚀行为及形貌分析

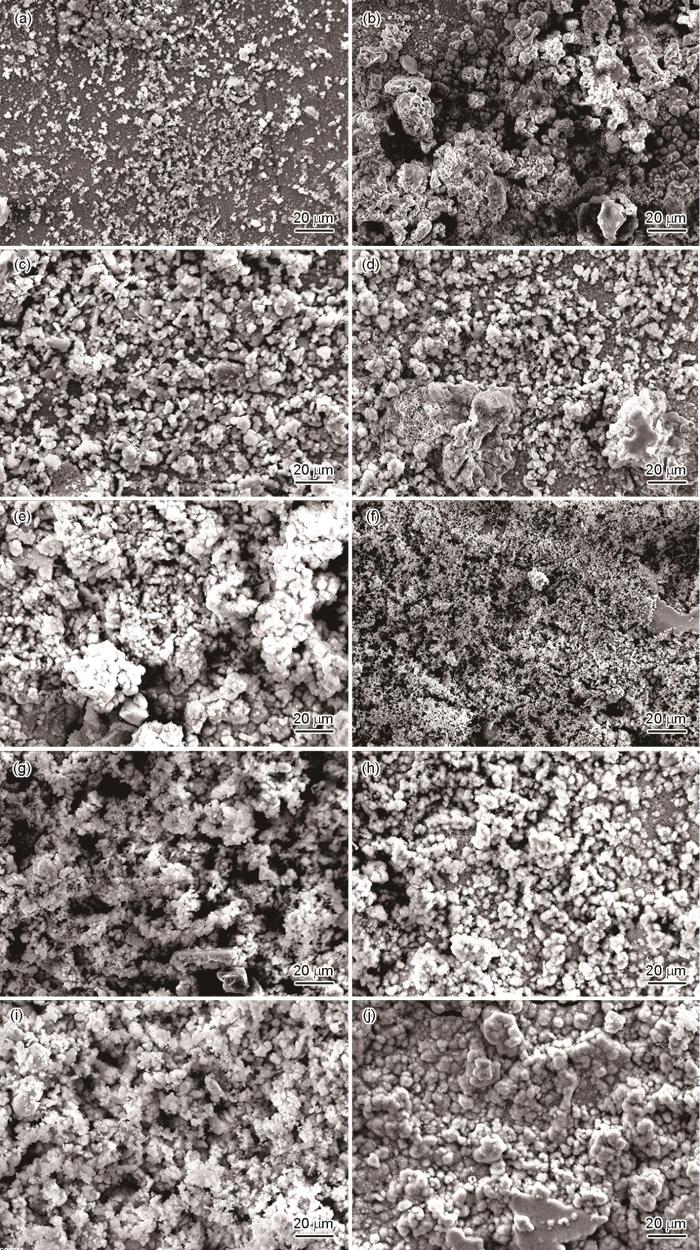

图2为两种高锰钢在酸性盐雾环境腐蚀不同周期后腐蚀产物的SEM像。WH-HMS在腐蚀12 h后(图2a),腐蚀产物较少,较薄的腐蚀产物疏松分散在基体表面,表面仍有裸钢露出。48 h(图2c)后腐蚀产物呈棉球状,腐蚀96 h(图2e)时腐蚀产物呈棉球状和团簇状。在腐蚀168~240 h后(图2g和i),腐蚀产物呈团簇状和针状,且存在大量孔洞,有利于Cl-穿过锈层进入基体与锈层界面,促进钢基体的腐蚀,使腐蚀产物逐渐变得均匀、致密。PT-HMS腐蚀12 h后(图2b),表面腐蚀产物呈疏松的团簇状,有较多的孔洞存在。腐蚀48 h(图2d)时,腐蚀产物主要呈棉球状,大块腐蚀产物不再出现,腐蚀较为均匀。腐蚀96 h(图2f)时,“棉球”形态的腐蚀产物变得细小,且呈团簇状,存在大量孔洞。腐蚀168~240 h (图2h和j)后,腐蚀产物逐渐均匀,呈棉球状和针状。随着腐蚀时间的增加,锈层逐渐加厚,腐蚀产物特征显著。研究表明[30~32],

图2

图2

两种高锰钢盐雾腐蚀不同时间后表面锈层微观形貌

Fig.2

Surface morphology of WH-HMS for 12 h (a), 48 h (c), 96 h (e), 168 h (g), 240 h (i) and PT-HMS for 12 h (b), 48 h (d), 96 h (f), 168 h (h), 240 h (j) after salt spray corrosion

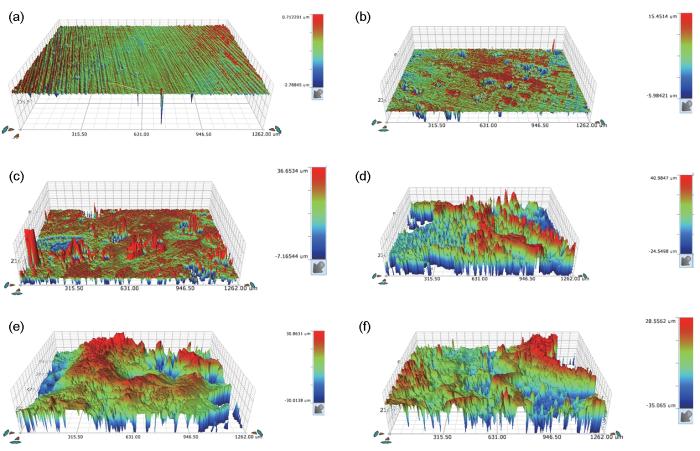

对比两种高锰钢的腐蚀产物形貌,可以看出经过微合金化处理后的高锰钢表面腐蚀产物的致密性得到明显提高,显著减小了其腐蚀程度。WH-HMS在初始时腐蚀程度就相对较轻,腐蚀240 h后锈层更加致密,这说明适量的Cr可在钢表面细化锈层结构,形成更致密的氧化膜。Cu的添加可有效促进α-FeOOH稳定化锈层的形成[35],钝化膜中Si和Cr的分布几乎同步,这种协同作用增强了钢样表面膜的钝化能力[36],进而提高钢样耐腐蚀性能。经过盐雾不同腐蚀时间后三维轮廓图如图3和4所示。两种高锰钢腐蚀产物随着腐蚀时间增加,腐蚀产物逐渐积累,在初始阶段WH-HMS的腐蚀产物厚度最高约20.4385 μm,略大于PT-HMS。腐蚀240 h后,多处点蚀连接形成不规则形状的腐蚀区域,且WH高锰钢相较于PT高锰钢腐蚀得更加均匀,与观察到的表面形貌结果一致,表明WH高锰钢在腐蚀后期,腐蚀产物更加均匀,耐腐蚀性更好。

图3

图3

微合金化高锰钢盐雾腐蚀不同时间后的三维轮廓图

Fig.3

3D morphologies of WH-HMS after salt spray corrosion for 0 h (a), 12 h (b), 48 h (c), 96 h (d), 168 h (e) and 240 h (f)

图4

图4

普通高锰钢盐雾腐蚀不同时间后的三维轮廓图

Fig.4

3D morphologies of PT-HMS after salt spray corrosion for 0 h (a), 12 h (b), 48 h (c), 96 h (d), 168 h (e) and 240 h (f)

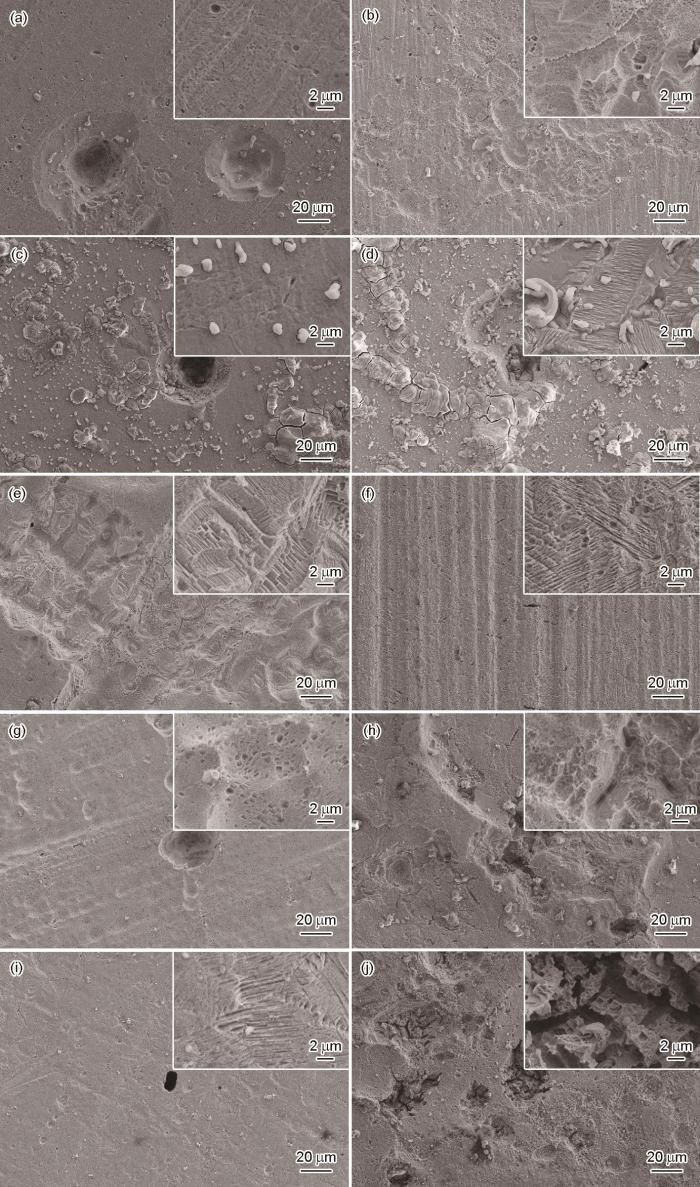

图5为两种高锰钢去除腐蚀产物后表面微观形貌。由图(5a, c, e, g和i)可见,WH高锰钢试样表面形成了少量局部点腐蚀坑,在腐蚀48 h后,有析出物质生成。腐蚀96 h后,出现一些凸起的线状奥氏体型组织,而并没有出现明显的点蚀坑,局部腐蚀并未加剧,这也进一步证实了点蚀特征不会随着腐蚀时间的增加而发生显著变化。同样,PT高锰钢出现类似现象,在腐蚀48 h后,出现线状奥氏体组织,且有大量析出物生成。在腐蚀168和240 h后,出现裂纹,点蚀坑变多,局部腐蚀加重,如图5g和j所示。结果表明,高锰钢表面均表现为局部点腐蚀、有析出物生成和局部裂纹形貌,且PT高锰钢的表面腐蚀更为严重,说明微合金化元素的添加大大提升了高锰钢的耐蚀性能。

图5

图5

两种高锰钢盐雾腐蚀不同时间后去除锈层表面微观形貌

Fig.5

Surface morphology of the rust removal layer of WH-HMS for 12 h (a), 48 h (c), 96 h (e), 168 h (g), 240 h (i) and PT-HMS for 12 h (b), 48 h (d), 96 h (f), 168 h (h), 240 h (j) after salt spray corrosion

2.2 动电位极化曲线

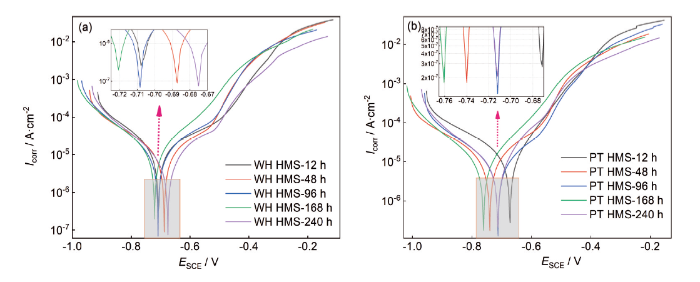

图6

图6

微合金化高锰钢、普通高锰钢盐雾腐蚀不同时间后极化曲线

Fig.6

Potentiodynamic polarization curves of WH-HMS (a) and PT-HMS (b) after salt spray corrosion for different time

对极化曲线进行Tafel曲线拟合可以得到腐蚀电位(Ecorr)、腐蚀电流密度(Icorr),进而判断工作电极的腐蚀速率,拟合结果如表1、2所示。从表中可以看出,盐雾240 h后,WH-HMS腐蚀电流密度由5.328 μA/cm2降低至1.962 μA/cm2,腐蚀速率由5.230 × 10-3 mm/a降低至1.925 × 10-3 mm/a;PT-HMS腐蚀电流密度先由5.310 μA/cm2降低至2.754 μA/cm2,又逐渐增加到4.038 μA/cm2,腐蚀速率也先减小后增加,由5.212 × 10-3 mm/a降低至2.703 × 10-3 mm/a,再增加到3.964 × 10-3 mm/a。这些数据进一步证明微合金化处理后的高锰钢的耐腐蚀性最好,与形貌表征分析出的结果相符。

表1 微合金化高锰钢极化曲线拟合结果

Table1

| Salt spray time / h | Ecorr / VSCE | Icorr / 10-6A·cm-2 | βa / mV·dec-1 | βc / mV·dec-1 | C-rate / 10-3 mm·a-1 |

|---|---|---|---|---|---|

12 48 96 168 240 | -0.7041 -0.6885 -0.7078 -0.7197 -0.6772 | 5.328 4.119 2.997 4.889 1.962 | 0.093 0.091 0.064 0.075 0.063 | 0.091 0.091 0.070 0.086 0.062 | 5.230 4.043 2.942 4.809 1.925 |

表2 普通高锰钢极化曲线拟合结果

Table2

| Salt spray time / h | Ecorr / VSCE | Icorrr / 10-6A·cm-2 | βa / mV·dec-1 | βc / mV·dec-1 | C-rate / 10-3 mm·a-1 |

|---|---|---|---|---|---|

12 48 96 168 240 | -0.6709 -0.7409 -0.7113 -0.7624 -0.7135 | 5.310 4.472 2.754 3.663 4.038 | 0.047 0.094 0.067 0.074 0.077 | 0.091 0.095 0.075 0.079 0.106 | 5.212 4.390 2.703 3.595 3.964 |

2.3 EIS分析

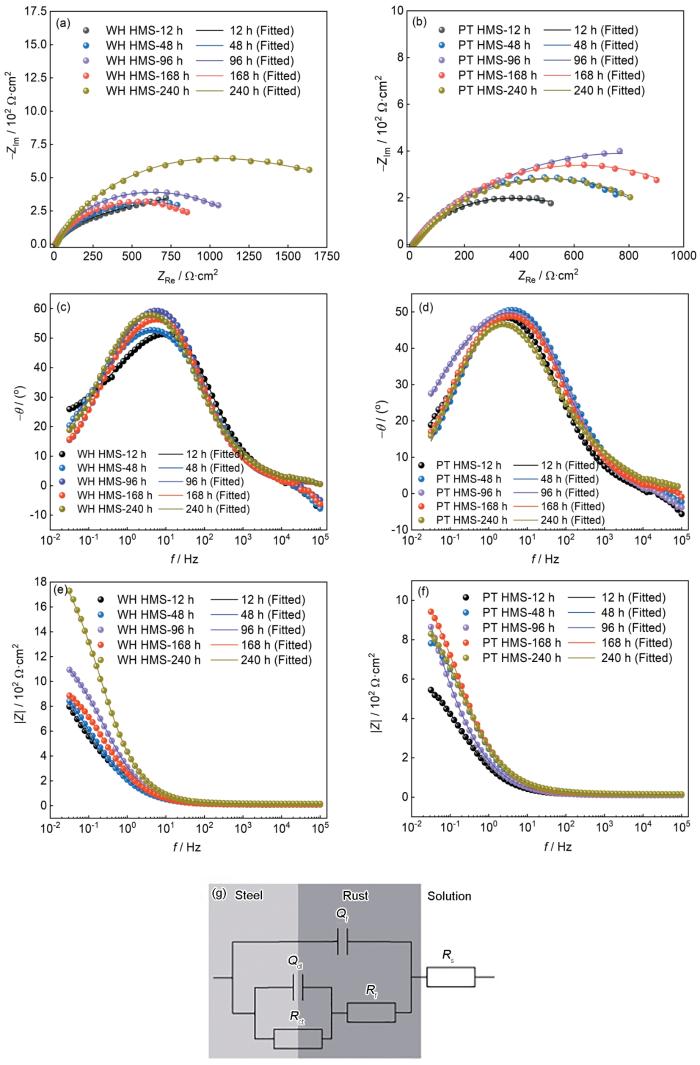

图7为经盐雾各腐蚀周期下两种高锰钢在3.5%NaCl溶液中的电化学阻抗谱测试结果。耐腐蚀性能可以通过电容性半圆弧直径来体现,半圆弧直径的增大表明耐腐蚀性能的提高[38]。随着腐蚀时间的增加,WH-HMS的容抗弧半径腐蚀96 h后略微增大,在腐蚀240 h时容抗弧半径达到最大。PT-HMS在腐蚀96 h时达到最大容抗弧半径,后随着腐蚀时间延长而逐渐减小,且PT-HMS的最大容抗弧半径远小于WH-HMS,表明WH-HMS的耐蚀性更好,说明Cr、N、Al等微合金化元素的添加明显提高了高锰钢的耐蚀性。Bode图频率与阻抗的关系表明,随着腐蚀时间的增加,低频总阻抗模量逐渐增大。结果表明,在腐蚀过程中,锈层的耐蚀性逐渐增强。

图7

图7

微合金化高锰钢、普通高锰钢盐雾腐蚀不同时间后的电化学阻抗谱图及等效电路图

Fig.7

EIS of WH-HMS (a, c,e) and PT-HMS (b, d, f) and electrochemical equivalent circuit (g) after salt spray corrosion for different time

表3 盐雾腐蚀不同时间后微合金化高锰钢等效电路拟合结果

Table 3

| Salt spray time / h | RS / Ω·cm² | Qf / S n ·Ω-1·cm-2 | n1 | Rf / Ω·cm² | Qdl / S n ·Ω-1·cm-2 | n2 | Rct / Ω·cm² |

|---|---|---|---|---|---|---|---|

| 12 | 8.508 | 8.170 × 10-4 | 0.728 | 274 | 2.098 × 10-3 | 0.357 | 2600 |

| 48 | 8.767 | 1.181 × 10-3 | 0.693 | 855 | 6.777 × 10-3 | 0.792 | 270.6 |

| 96 | 10.38 | 6.790 × 10-4 | 0.769 | 1003 | 7.362 × 10-3 | 0.729 | 272.5 |

| 168 | 9.756 | 8.407 × 10-4 | 0.742 | 786.9 | 4.015 × 10-3 | 0.418 | 447.0 |

| 240 | 15.84 | 5.690 × 10-4 | 0.726 | 34.03 | 5.223 × 10-5 | 0.949 | 2077 |

表4 盐雾腐蚀不同时间后普通高锰钢等效电路拟合结果

Table 4

| Salt spray time / h | RS / Ω·cm² | Qf / S n ·Ω-1·cm-2 | n1 | Rf / Ω·cm² | Qdl / S n ·Ω-1·cm-2 | n2 | Rct / Ω·cm² |

|---|---|---|---|---|---|---|---|

| 12 | 10.88 | 1.746 × 10-3 | 0.666 | 675.8 | 7.366 × 10-2 | 0.957 | 2.99 × 107 |

| 48 | 11.14 | 2.205 × 10-4 | 0.812 | 6.482 | 8.638 × 10-4 | 0.627 | 982 |

| 96 | 9.832 | 2.405 × 10-4 | 0.850 | 3.578 | 1.508 × 10-3 | 0.565 | 1542 |

| 168 | 14.08 | 1.057 × 10-3 | 0.641 | 63.58 | 2.639 × 10-5 | 0.926 | 1159 |

| 240 | 13.98 | 5.275 × 10-4 | 0.648 | 17.10 | 5.507 × 10-4 | 0.664 | 983.4 |

2.4 腐蚀动力学分析

图8

图8

两种高锰钢盐雾腐蚀不同时间后腐蚀失重拟合曲线和腐蚀速率变化趋势

Fig.8

Variations of mass loss fitting curve (a) and corrosion rate (b) of WH-HMS and PT-HMS with time

表5 两种高锰钢腐蚀动力学拟合结果

Table 5

| Sample | W | R2 | n |

|---|---|---|---|

| WH-HMS | W = 4.44202 × 10-4t0.9618 | 0.98727 | 0.9618 |

| PT-HMS | W = 8.74985 × 10-4t0.67759 | 0.99282 | 0.6776 |

其中,

表6 两种高锰钢盐雾腐蚀不同时间后平均腐蚀速率及失重量

Table 6

| Corrosion | Sample | Corrosion rate | Mass loss |

|---|---|---|---|

| time / h | mm·a-1 | g·cm-2 | |

| 48 | WH-HMS | 0.5757 | 0.0107 |

| PT-HMS | 1.0757 | 0.0176 | |

| 96 | WH-HMS | 0.5353 | 0.0199 |

| PT-HMS | 0.9788 | 0.0323 | |

| 168 | WH-HMS | 0.4566 | 0.0297 |

| PT-HMS | 0.9299 | 0.0677 | |

| 240 | WH-HMS | 0.3745 | 0.0348 |

| PT-HMS | 0.8982 | 0.0836 |

3 结论

(1) 微合金化工艺通过致密化钝化膜有效提升了高锰钢的耐蚀性,两种高锰钢在腐蚀初期,疏松锈层为腐蚀的发生提供了通道,腐蚀速率较快,腐蚀电流密度较大;随着腐蚀时间的增加,锈层覆盖率、致密度逐渐增加,腐蚀速率也逐渐减缓,腐蚀电流密度减小,耐腐蚀性提高。WH-HMS在腐蚀240 h后,其EIS谱线形成最大容抗弧半径,且远远大于PT-HMS;腐蚀电流密度也在240 h后达到最小值,且小于普通高锰钢,进一步证明微合金化后的高锰钢耐腐蚀性能优于普通高锰钢。

(2) 普通25Mn高锰钢的腐蚀速率约为0.8982 × 10-3 mm/a,微合金化后约为0.3745 × 10-3 mm/a,两种高锰钢腐蚀行为均由点蚀逐渐发展为均匀腐蚀,且腐蚀动力学特性均符合幂函数规律。其中,未处理高锰钢拟合结果为ΔWPT= 4.44202 × 10-4t0.9618;微合金化后高锰钢拟合结果为ΔWWH= 8.74985 × 10-4t0.67759。

参考文献

Natural gas development pattern in China after pipeline network independence

[J].

管网独立后的中国天然气发展格局

[J].

The development trend and impact of global carbon-neutral LNG trade

[J].

全球碳中和液化天然气贸易发展趋势及影响

[J].

Global pattern analysis of natural gas and the development strategy in China

[J].

全球天然气格局分析和我国的发展战略

[J].

Current status and prospect of development of LNG storage and transportation equipment in China

[J].

我国LNG产业储运装备发展现状与展望

[J].

Thoughts on the coordinated development path of SNG, LNG industry and renewable energy under the background of "dual carbon"

[J].

“双碳”背景下煤制天然气与LNG产业及可再生能源协同发展路径的思考

[J].

Welding difficulties and control measures of 9%Ni steel in LNG inner tank

[J].

LNG内罐9%Ni钢焊接难题及控制措施

[J].

Development of welding technology of ultra-low temperature high Manganese Steel and its application in LNG storage tank

[J].

超低温高锰钢焊接技术发展及在LNG储罐中的应用

[J].

Tendency in development of POSCO's ocean engineering steel

[J].

浦项制铁海洋工程用钢的研制方向

[J].

Development of low-temperature high manganese steel and its welding technology in LNG field

[J].

LNG用低温高锰钢及其焊接技术发展

[J].

Intergranular corrosion behavior of T6 aging treated micro-alloyed Al-Cu-Li alloys with Mg/Ag/Zn

[J].

Mg, Ag, Zn微合金化Al-Cu-Li系铝锂合金T6态时效的晶间腐蚀行为

[J].采用熔铸法制备了Mg,Ag,Zn含量不同的4种铝锂合金。研究了上述铝锂合金在T6态时效下晶间腐蚀 (IGC) 行为,并总结出4种不同的晶间腐蚀典型形态。结果表明,Mg,Zn,Mg+Zn微合金化的Al-Cu-Li合金随着时效时间的延长表现的晶间腐蚀变化趋势一致。和添加Mg相比,单独添加Zn的Al-Cu-Li合金晶间腐蚀敏感性较弱。Mg+Ag微合金化Al-Cu-Li合金出现与其他3种合金不同的晶间腐蚀形态,其原因是晶界出现了大量连续的T1相,与临近晶界的无组织沉淀带 (PFZ) 存在电位差,导致阳极溶解的发生。

Mechanical behaviour and microstructure of Fe-20/27Mn-4Al-0.3C low magnetic steel at room and cryogenic temperatures

[J].

Effect of Al on the microstructure and corrosion resistance of high-Mn steel

[J].

Effect of Mn additions on the corrosion behaviour of TWIP Fe-Mn-Al-Si austenitic steel in chloride solution

[J].Corrosion of TWIP austenitic steels Fe-Mn-3AI-3Si was studied using polarization curves, EIS tests and XPS. Results indicated that increased concentrations of Mn were detrimental to its corrosion resistance. XPS study revealed that pseudo-protective oxide layer was composed of FeO, Fe2O3, FeOOH, Al2O3, MnO and MnO2. Enrichment of Mn oxides in the outermost oxide layer was found as Mn increased in the TWIP steel bulk along with a decrease in Fe oxides. The increased corrosion susceptibility exhibited with the concentration of Mn in the alloys was associated with the greater contribution of the less protective Mn oxide in the surface film.

Effect of Mn content on corrosion resistance of 0.9C-xMn-2Cr-Mo high manganese steel in rain water

[J].

Mn含量对轨道用0.9C-xMn-2Cr-Mo高锰钢在雨水中耐蚀性的影响

[J].

New insights into the corrosion behaviour of medium manganese steel exposed to a NaCl solution spray

[J].

Effect of temperature on corrosion behavior of low-alloy steel exposed to a simulated marine atmospheric environment

[J].

Effect of phosphoric acid concentration on corrosion resistance and passivation film properties of 316L stainless steel

[J].

磷酸浓度对316L不锈钢耐蚀性及钝化膜特性的影响

[J].

Galvanic corrosion behavior of 5083 al-alloy and 30CrMnSiA steel in NaCl solutions

[J].

5083铝合金与30CrMnSiA钢在不同Cl-浓度中电偶腐蚀行为的研究

[J].采用浸泡实验、腐蚀形貌观察、腐蚀产物分析及电化学测试研究了5083铝合金和30CrMnSiA钢电偶对在不同Cl<sup>-</sup>浓度下的电偶腐蚀行为,并分析了电偶对在0.6 mol/L NaCl溶液中的电偶腐蚀机制。随着NaCl浓度从0.05 mol/L增加到0.85 mol/L,Cl<sup>-</sup>的活性减弱,溶解氧含量降低,阴极反应速率降低;电偶对在0.85 mol/L NaCl溶液中的电偶电流密度最小。动电位极化曲线和阻抗谱测试结果表明,电偶腐蚀过程中,铝合金的耐蚀性先降低再增大,表面生成的腐蚀产物抑制了铝合金的溶解;30CrMnSiA钢的腐蚀速率前期较小,后随着腐蚀时间延长而增大;腐蚀15 d后,钢的腐蚀产物参与阴极反应,加快电荷传递速率,导致5083铝合金和30CrMnSiA结构钢的腐蚀速率增大。

Effect of Cl- and HSO

Cl-与HSO

采用电化学实验,并结合X射线衍射、X射线光电子能谱、分子动力学模拟测试与分析,从宏观电化学角度分析了439不锈钢在不同腐蚀溶液中的腐蚀行为,从微观分子层次阐明了腐蚀过程相应机理。电化学实验结果表明,对比单一腐蚀离子环境,Cl<sup>-</sup>与HSO<sub>3</sub><sup>-</sup>同时存在时会显著增加439不锈钢材料的腐蚀速率;分子动力学模拟结果表明,相对单一腐蚀离子体系,混合腐蚀离子体系中各腐蚀离子与钝化膜的吸附更紧密,扩散系数也显著提高。439不锈钢在含Cl<sup>-</sup>环境中的腐蚀速率会随Cl<sup>-</sup>浓度的增加而逐渐加快,但到达Cl<sup>-</sup>临界浓度后会逐渐降低;而当环境中同时存在Cl<sup>-</sup>和HSO<sub>3</sub><sup>-</sup>时,439不锈钢的腐蚀被加速。

Observations of corrosion product formation and stress corrosion cracking on brass samples exposed to ammonia environments

[J].

Corrosion behavior of cold-rolled metastable Cr-Mn-Ni-N austenitic stainless steel in acidic NaCl solution

[J].

Comparison of corrosion behavior on laser welded austenitic stainless steel

[J].

Effect of temperature on corrosion behavior of X70 steel in an artificial CO2-containing formation water

[J].

温度对X70钢在含CO2地层水中腐蚀行为影响

[J].利用高温高压反应釜,采用失重、SEM、XRD、EDS和电化学方法研究了不同温度下X70管线钢在含CO<sub>2</sub>地层水中的腐蚀行为。讨论了X70钢CO<sub>2</sub>腐蚀机理的热力学和动力学机制。结果表明:温度通过影响FeCO<sub>3</sub>过饱和度、晶粒形核率和长大速率,进而影响X70钢腐蚀速率。在温度为30 ℃时,FeCO<sub>3</sub>的过饱和度较小,不能在X70钢表面连续析出,难以形成保护性产物膜,X70钢腐蚀速率较高。温度为60~90 ℃时,FeCO<sub>3</sub>的形核速率大于生长速率,X70钢表面形成致密的FeCO<sub>3</sub>膜,腐蚀速率开始下降。继续升温至120和150 ℃,FeCO<sub>3</sub>的形核速率小于生长速率,X70钢表面不能形成完整的具有保护性的FeCO<sub>3</sub>膜,或膜内应力增大导致膜破裂。FeCO<sub>3</sub>膜与基体金属形成电偶电池,发生局部腐蚀。

Comparative studies on microstructure evolution and corrosion resistance of 304 and a newly developed high Mn and N austenitic stainless steel welded joints

[J].

Corrosion behavior and electrochemical corrosion of a high manganese steel in simulated marine splash zone

[J].The corrosion behavior of a high manganese steel in simulated marine splash zone environment was studied by dry-wet cyclic corrosion experiment and electrochemical experiment. Corrosion kinetics, composition, surface morphology, cross-section morphology, element distribution, valence state, polarization curve and electrochemical impedance spectroscopy were analyzed with the aim of characterizing the characteristics of corrosion product films. The results show that in chloride-containing environment, in the initial corrosion products, Mn oxides with porous structure lead to higher corrosion rate. As corrosion extends, the formation of alloy element oxides in corrosion products changes the corrosion properties of rust layers at different stages. Mo oxides form a stable passivation film, which reduces the influence of chloride ion on corrosion. Ni oxides in the inner rust layer facilitate the transformation of goethite, and Cr oxides in the outer rust layer increase the densification of the rust layer. The stability and compactness of Fe3O4, α-FeOOH and FeCr2O4 in the later corrosion products inhibit the corrosion action of manganese iron oxides and slow down the corrosion rate. With the corrosion durations, the corrosion current density of the sample with the corrosion product film first increases and then decreases, and the corrosion potential first moves negative and then shifts in a positive direction subsequently, indicating that the protective effect of the corrosion product film is gradually significant.

Initial corrosion behavior and mechanism of 7B04 aluminum alloy under acid immersion and salt spray environments

[J].

Corrosion behaviour of Al-added high Mn austenitic steels in molten lead bismuth eutectic with saturated and low oxygen concentrations at 450oC

[J].

Study on the formation of carbide in high manganese steel and its solution at elevated temperature

[J].

高锰钢中碳化物的形成特征及其高温固溶行为研究

[J].通过观察高锰钢高温淬火和Si-Ca变质组织,指出高锰钢中的碳化物在高温淬火和变质处理过程中均能形成,并在一定条件下以团球状弥散分布于奥氏体晶粒内。此外,利用高温金相观察了高锰钢组织在加热或高温保温过程中的变化。发现碳化物溶入奥氏体的过程伴随着晶粒的长大。晶粒长大的方式是晶界迁移和大晶粒吞并小晶粒。表面组织层磨发现,表层碳化物溶解后,将留下小的孔洞。上述结果对开发不经热处理高锰钢及高锰钢热处理工艺的确定具有重要的参考价值。

Effects of carbide precipitation on tensile and corrosion properties of the CrFeCoNi high-entropy alloy

[J].

碳化物析出对CrFeCoNi高熵合金拉伸和腐蚀性能的影响

[J].

Offset effect of chromium on the adverse impact of manganese in a low-C medium-Mn steel with reversed austenite in the neutral salt spray condition

[J].

Airborne chloride deposit and its effect on marine atmospheric corrosion of mild steel

[J].

Corrosion behavior of 300M ultra high strength steel in simulated marine environment

[J].

300M超高强度钢在模拟海洋环境中的腐蚀行为研究

[J].

Corrosion failure analysis of low alloy steel and carbon steel rebar in tropical marine atmospheric environment: outdoor exposure and indoor test

[J].

Comparison of the rusting behaviors of S450EW weathering steel under continuous spray and wet/dry cycling

[J].

Influence of copper, chromium and nickel on the corrosion resistance property of high strength weathering resistant steel

[J].

Cu、Cr、Ni元素对高强耐候钢腐蚀稳定性的影响

[J].

Electrochemical study on effects of Si contents on the corrosion resistance of low alloy steels to sea water

[J].

Si对低合金钢耐海水腐蚀性能影响的电化学研究

[J].

Effects of nitrogen on passivity of nickel-free stainless steels by electrochemical impedance spectroscopy analysis

[J].

On the impedance plane displays for irreversible electrode reactions based on the stability conditions of the steady-state—I. One state variable besides electrode potential

[J].

Accelerated corrosion behavior and mechanism of high-strength aluminum alloy by cyclic salt-spray test

[J].

高强铝合金循环盐雾加速腐蚀行为与机理研究

[J].

Corrosion behavior in artificial seawater of subzero treated EH40 marine steel suitable for extremely cold environments

[J].

深冷处理对EH40极寒环境船用钢板的海水腐蚀性能影响

[J].采用模拟浸泡实验技术,结合腐蚀形貌分析以及动电位极化和电化学阻抗技术研究了深冷处理对EH40极寒环境船用钢板在3.5% (质量分数) NaCl溶液中的海水腐蚀行为。结果表明:未经深冷处理的极寒环境船用钢板表面发生均匀腐蚀,在样品表面有均匀致密的腐蚀层产生;而经过-80 ℃深冷处理的钢板试样表面发生点蚀现象,其腐蚀失重增加,腐蚀速率由1.15 mm/a升至1.33 mm/a,增幅约为15.6%,同时腐蚀电流密度由1.244 μA·cm<sup>-2</sup>升至3.643 μA·cm<sup>-2</sup>,电化学阻抗值减小,耐蚀性降低;两者的腐蚀产物以α-FeOOH、β-FeOOH和γ-FeOOH为主。较低的环境温度对于极寒环境船用钢板的耐腐蚀性能有一定的影响。

Corrosion kinetics and the relevance analysis for X80 steel in a simulated acidic soil solution and outdoor red soil

[J].

X80钢在酸性红壤模拟液及室外红壤中的腐蚀动力学规律及相关性分析

[J].通过腐蚀失重、SEM和XRD等方法获得了X80钢在酸性红壤模拟液中的腐蚀演变特征;同时,利用精密电阻法原位、连续监测了X80钢在南昌红壤中的长期腐蚀动力学规律;基于室内模拟液腐蚀和室外红壤暴露实验结果,评价了二者之间的相关性,建立了腐蚀寿命预测模型。结果表明,酸性红壤模拟液及南昌红壤中,X80钢的腐蚀失重量与腐蚀时间之间均符合幂函数变化规律 (△W=At<sup>n</sup>)。通过定性比较和灰关联法分析表明,室内模拟液腐蚀实验与室外红壤暴露实验在腐蚀动力学、腐蚀形貌及腐蚀产物组成上均具有良好的一致性;二者的腐蚀动力学关联度为0.6233。基于室内腐蚀实验建立的GM(1,1) 灰色模型可以对室外红壤暴露实验结果进行一定程度的预测,相对误差小于20%。