低铬钢在CO2环境中的耐蚀性受到广泛关注[1~3]。在活化状态下含Cr钢的腐蚀比碳钢更为严重,但含铬钢表面形成腐蚀产物膜后其耐蚀性超过碳钢[4,5],故低铬钢耐蚀的关键在于腐蚀产物膜的保护作用[6,7]。Zhu等[8]采用电化学和腐蚀实验相结合方法研究3Cr钢,随着腐蚀时间延长,表面腐蚀产物膜的致密度增大、导电性降低,具有阳离子选择性,对基体保护作用显著。采用电化学阻抗谱(EIS)技术只能提供金属表面电化学响应的平均特性,而无法得到局部区域的准确信息。早期有Jun等[9]采用丝束电极(WBE)技术研究了环氧涂层下碳钢的腐蚀特性,通过完整具体的局部腐蚀信息验证了WBE技术的可用性。董泽华等[10]采用丝束电极的电位/电流扫描技术模拟腐蚀溶液对碳钢局部腐蚀的影响,并基于丝束电极表面电位/电流分布提出局部腐蚀因子,可定量表征腐蚀的不均匀特征。WBE技术为金属局部腐蚀研究提供了新途径[11~13]。

WBE技术能准确描述电极表面的腐蚀电位和电流密度分布的情况,EIS技术能获得在腐蚀产物膜覆盖下金属基体的腐蚀电化学信息,结合二者优点,能既准确又详细的研究分析5Cr钢在不同温度下的CO2腐蚀特征。其中,腐蚀产物在管道内壁形成屏障膜,对管体本身有很大程度的保护作用,降低总体腐蚀速率。然而,腐蚀的不同时期会有产物膜的破裂和再生情况,腐蚀产物膜的孔洞会使基体出现反应的活性位点,此处易发生局部腐蚀,有形成点蚀的倾向[14],局部损伤对基底局部腐蚀的影响尚未得到关注,因此有必要对其进行研究。

1 实验方法

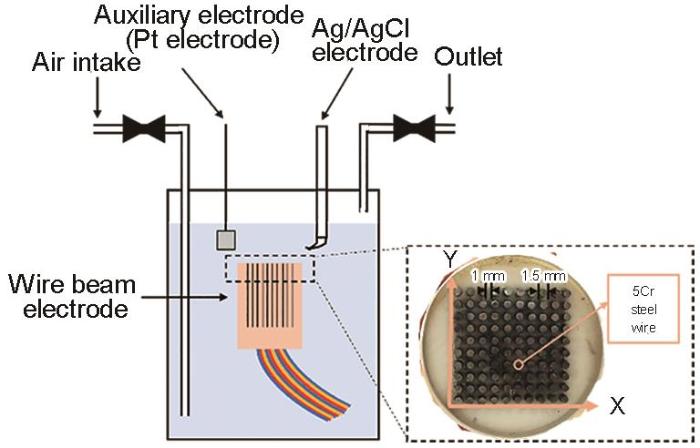

材料选用油田现场使用的5Cr钢,其化学成分(质量分数,%)为:C 0.06,Si 0.34,Mo 0.30,Mn 0.17,Cr 5.28,P 0.004,S 0.002,Ni 0.005,Cu 0.006,Fe余量。用于失重分析的试样尺寸为50 mm × 10 mm × 3 mm,每组实验设置5个平行样,用于均匀腐蚀、点蚀速率计算、表面形貌和物相组成表征。高温高压电化学测试的试样尺寸为Φ12 mm × 4 mm。丝束电极为Φ1.5 mm × 50 mm的100根5Cr钢丝,丝间距1 mm排列形成10 × 10的矩阵,环氧树脂密封,彼此绝缘。丝一端经各级打磨后作为测量工作面,另一端引出相应100根测量导线,单个电极面积为0.01766 cm2,如图1所示。

图1

图1

电化学测试装置及其丝束电极结构示意图

Fig.1

Schematic diagram of electrochemical testing apparatus and wire beam electrode structure

腐蚀模拟实验设备为TFCZ5-35/250型两体联动316L磁力驱动高压釜。实验前,将试样依次用320#、600#、800#及1200#砂纸打磨,后丙酮充分除油,酒精脱水并冷风吹干。游标卡尺测量试样的尺寸(精确至0.01 mm),电子天平称量试样腐蚀前的质量(精确到0.1 mg)。腐蚀溶液模拟油田采出水,采用分析纯试剂和去离子水配置,成分为(g/L):CaCl2 16.8998,NaCl 92.8184,KCl 0.5632,Na2SO4 3.4932,MgCl2·6H2O 1.8270,NaHCO3 0.6124。按照腐蚀温度条件将实验分为3组,分别为50、70和90℃,腐蚀时间设置为14 d。

将5个试样均匀分布挂入高压釜中,用N2对溶液除氧2 h,待温度升至指定数值后,充入0.5 MPa CO2,待压力表读数稳定后用N2补压至6.0 MPa。实验结束后,使用酸洗液酸洗3个试样,后用蒸馏水冲洗表面余酸,并用酒精脱水后放入干燥皿2 h后称重,利用失重法计算实验平均腐蚀速率,对试样表面点蚀坑统计后计算其最大点蚀速率。采用Nova Nano扫描电镜(SEM)和能谱分析仪(EDS)对试样进行表面腐蚀产物形貌和元素分析。采用D8A型X射线衍射仪(XRD)对表面腐蚀产物的组分进行分析,测试参数为:扫描范围10°~90°,扫描速率4 (°)/min。

高温高压电化学测试装置由C276无搅拌视镜反应釜和CS310电化学工作站组成,采用三电极体系,研究电极为5Cr钢,辅助电极为铂电极,参比电极选用Ag/AgCl(饱和KCl)电极。EIS测试前,将试样逐级打磨至1200#砂纸,用丙酮除油、酒精清洗后,安装试样。用N2对溶液除氧2 h,待温度升至指定后通充入0.5 MPa CO2,在0、1、3、7、12和14 d测试交流阻抗,测试频率为105~10-2 Hz,扰动信号为幅值10 mV的正弦波,对数扫描10点/10倍频,动电位极化曲线扫描电位相对于开路电位(OCP) ± 500 mV,扫描速率为1 mV/s,数据采用ZSimpWin软件进行拟合。WBE技术研究5Cr钢腐蚀产物膜对局部腐蚀电位、电流变化的影响,测试设备为CS5000X列阵电极扩展器和CST520列阵电极电化学扫描系统,测试前,将5Cr丝束电极逐级打磨至1200#砂纸,用丙酮除油、酒精清洗后,安装电极。用N2对溶液除氧2 h,待升至指定温度后通充入0.1 MPa CO2。在1、3、7和14 d测试腐蚀电位和电流演变情况。

2 结果与分析

2.1 高温高压腐蚀模拟分析

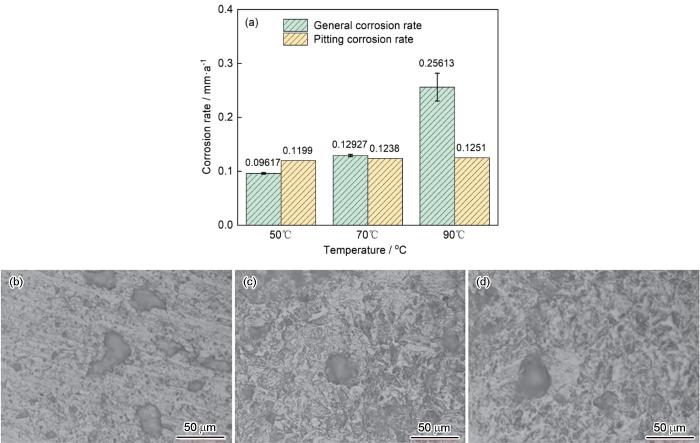

图2

图2

5Cr钢在不同温度的均匀腐蚀速率、最大点蚀速率及点蚀坑微观形貌

Fig.2

General and maximum pitting corrosion rates (a) and pit micro-appearances (b-d) of 5Cr steel at 50oC (b), 70oC (c) and 90oC (d)

2.2 腐蚀形貌和产物分析

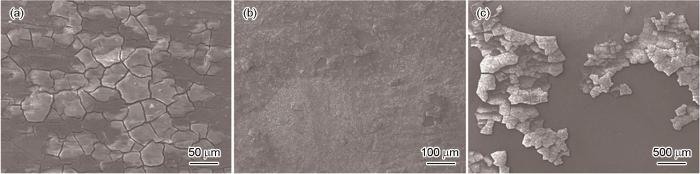

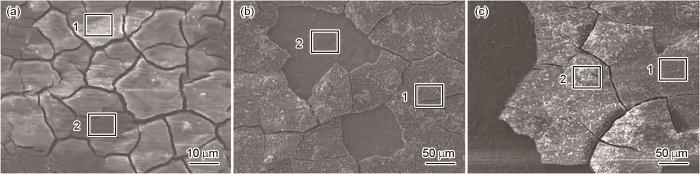

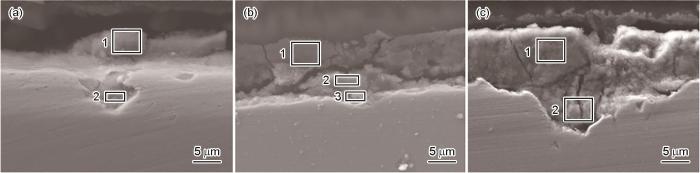

5Cr钢在不同温度下腐蚀的微观形貌如图3所示。不同区域的EDS分析区域见图4,结果见表1。如图3a所示,温度为50℃时,由龟裂状的物质构成腐蚀产物,通过局部放大得到图4a,采用局部EDS分析区域1和区域2龟裂状的物质主要元素为O、Cr、Fe,及部分C、Ca、S。温度为70℃时(图3b),试样表面较为光滑,龟裂状腐蚀产物明显可见,有部分脱落现象,表面有细小白色颗粒状物质。对局部放大形貌(图4b)进行EDS分析,区域1含有较高的Fe、Cr、O、C,区域2含有较高的Fe,含有部分Cr、O、C,且区域1中Cr含量约为区域2中的4倍。温度为90℃时(图3c),试样表面覆盖一层致密的腐蚀产物,其龟裂状明显可见,且有大部分龟裂鼓包、脱落现象,于其上层出现较小白色颗粒状物质,对放大后的形貌(图4c)局部进行EDS分析,区域1处含Fe、O、Cr较高,区域2的白色颗粒物质处含Ca、C、O较高。

图3

图3

5Cr钢在不同温度下模拟采出水中浸泡14 d后的表面微观形貌

Fig.3

Surface morphologies of 5Cr steel after immersion in simulated solution for 14 d at 50oC (a), 70oC (b) and 90oC (c)

图4

图4

5Cr钢在不同温度下模拟采出水中浸泡14 d后的表面EDS分析区域

Fig.4

EDS analysis areas of 5Cr steel after immersion in simulated solution for 14 d at 50oC (a), 70oC (b) and 90oC (c)

表1 图4中不同样品表面标记区域EDS分析结果 (mass fraction / %)

Table 1

| Temperature / oC | Scan area | C | O | S | Cl | Ca | Cr | Fe |

|---|---|---|---|---|---|---|---|---|

| 50 | 1 | 5.46 | 45.07 | 1.68 | 3.04 | 6.50 | 29.08 | 5.23 |

| 2 | 7.66 | 42.10 | 1.98 | 2.68 | 6.71 | 27.40 | 7.63 | |

| 70 | 1 | 7.90 | 37.26 | 4.15 | 1.26 | 14.27 | 20.67 | 12.16 |

| 2 | 2.18 | 3.66 | 0.24 | 0.04 | 0.24 | 5.97 | 86.79 | |

| 90 | 1 | 7.22 | 41.02 | 2.17 | 2.45 | 11.04 | 20.11 | 12.65 |

| 2 | 11.18 | 54.09 | 0.90 | 0.57 | 27.62 | 2.39 | 2.13 |

图5

图5

5Cr钢在不同温度下模拟采出水中浸泡14 d后的腐蚀坑截面形貌

Fig.5

Cross-sectional morphologies of corrosion pits formed on 5Cr steel after immersion for 14 d at 50oC (a), 70oC (b) and 90oC (c)

表2 5Cr钢在不同温度下腐蚀坑形貌的EDS分析结果 (mass fraction / %)

Table 2

| Temperature / oC | Scan area | C | O | S | Cl | Ca | Cr | Fe |

|---|---|---|---|---|---|---|---|---|

| 50 | 1 | 45.83 | 38.85 | / | / | 0.26 | 0.73 | 2.40 |

| 2 | 18.63 | 12.14 | 0.43 | 0.22 | 0.91 | 6.26 | 60.52 | |

70 | 1 | 14.45 | 37.31 | 0.46 | 0.66 | 7.11 | 30.54 | 7.48 |

| 2 | 20.24 | 46.18 | 0.18 | 1.20 | 5.24 | 21.32 | 5.15 | |

| 3 | 26.13 | 39.71 | 0.22 | 1.08 | 3.95 | 15.52 | 13.19 | |

| 90 | 1 | 11.22 | 37.64 | 1.74 | 6.43 | 1.30 | 14.37 | 26.82 |

| 2 | 5.59 | 34.78 | 1.56 | 6.60 | 1.60 | 19.01 | 30.53 |

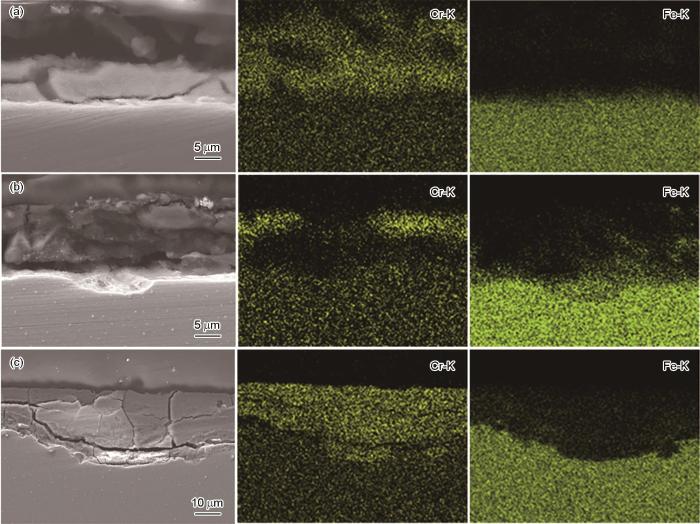

图6

图6

5Cr钢在不同温度下模拟采出水中浸泡14 d后的截面元素分布图

Fig.6

EDS mappings of Cr and Fe on the cross section of 5Cr steel after immersion in simulated solution for 14 d at 50oC (a), 70oC (b) and 90oC (c)

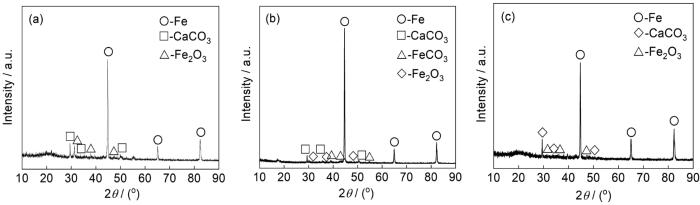

5Cr钢在不同温度下浸泡形成的表面腐蚀产物膜的XRD谱如图7所示。图中存在明显非晶包,表明有部分物质是以非晶态存在,经过查阅文献可知,此底层物质为非晶态的Cr(OH)3[15~17],即试样表面形貌分析中底层龟裂状产物[18]。温度为50℃时,腐蚀产物中可见Fe、CaCO3和Fe2O3。其中,由于模拟工况环境的溶液中含有大量的Ca2+,在CO2气氛中反应形成CaCO3沉积在试样表面,Fe2O3不是真正的腐蚀产物,只是FeCO3在空气中氧化分解或金属在空气中腐蚀的产物。温度为70℃时,腐蚀产物为Fe、FeCO3、CaCO3、Fe2O3,其中FeCO3的衍射峰强度微弱,这是由于腐蚀介质中含有较高浓度的Ca2+,Ca2+和Fe2+交互作用形成Fe和Ca的复盐,影响了FeCO3的析出,造成其衍射峰较弱。温度为90℃时,出现明显的Fe和CaCO3衍射峰,FeCO3的衍射峰强度微弱,可能是由于X射线打在试样表面较薄的鼓包腐蚀产物膜处,影响衍射峰强度。

图7

图7

5Cr钢在不同温度下模拟采出水中浸泡14 d后的XRD谱

Fig.7

XRD patterns of 5Cr steel after immersion in simulated solution for 14 d at 50oC (a), 70oC (b) and 90oC (c)

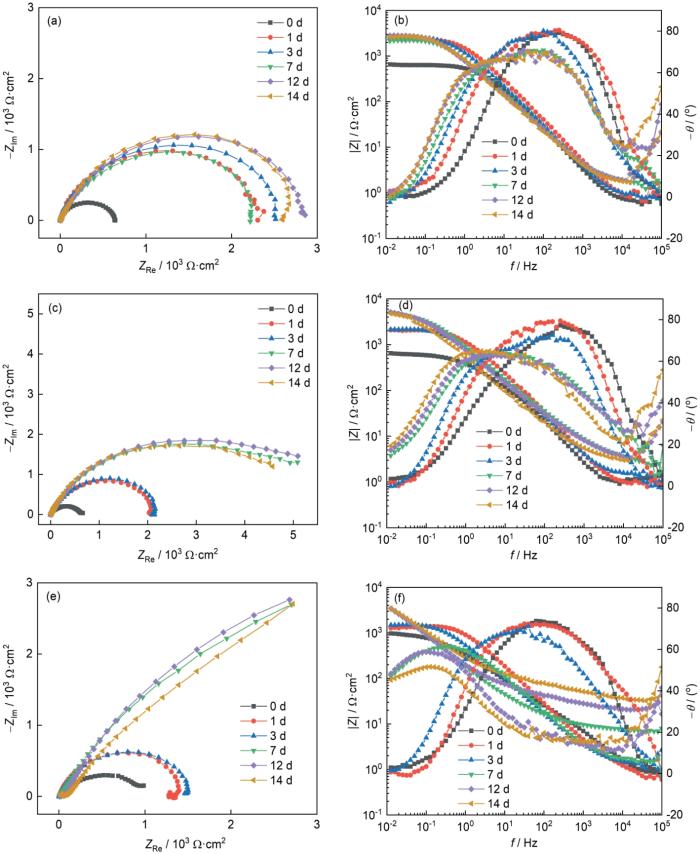

2.3 高温高压电化学阻抗谱演化分析

5Cr钢在不同温度下的Nyquist图及Bode图如图8所示。在Nyquist图中显示出3组温度下不同时间点的阻抗变化趋势。温度为50℃时(图8a),随着腐蚀时间的进行,容抗弧的半径增大,直至腐蚀12、14 d时达到稳定状态。70℃时(图8c),按5Cr钢容抗弧的大小可分成3个阶段,分别为0 d、1~3 d和7~14 d,容抗弧半径逐渐增大,保护性增强。90℃时(图8e),5Cr钢在腐蚀前期的1、3 d时,Nyquist图由高频区的容抗弧和低频区的感抗弧组成,3 d时容抗弧的半径更大。腐蚀前期低频区出现感抗,表明在试样表面同时存在稳定的腐蚀产物膜覆盖区和部分活化区。随着腐蚀时间达到7、12和14 d时,腐蚀产物覆盖区的面积增大,基本覆盖试样表面,低频区的感抗弧消失[19],形成较完整致密的腐蚀产物膜,其对基体的保护作用使低频区容抗弧趋于上扬,直径有变大的趋势。

图8

图8

5Cr钢在不同温度下浸泡不同时间后的Nyquist和Bode图

Fig.8

Nyquist (a, c, e) and Bode (b, d, f) plots of 5Cr steel after immersion in simulated solution for 0-14 d at 50oC (a, b), 70oC (c, d) and 90oC (e, f)

在Bode图中,未连线的曲线表示频率-模值关系曲线,连线的曲线表示频率-相角关系曲线。频率-模值曲线中,低频率时的平台对应于极化电阻(Rp)与溶液电阻(Rsol)之和,高频率时的平台对应于溶液电阻(Rsol)。由图8b可知,50℃时,5Cr钢在腐蚀0 d时的Rp与Rsol之和小于腐蚀1、3、7、12和14 d,且6个时间段的溶液电阻相差较小。由此推测,腐蚀1、3、7、12和14 d时的Rp大于腐蚀0 d的,纵向比较可知,在50℃温度下,随着腐蚀的逐步进行,试样表面腐蚀产物对基体可产生保护作用。70℃时,可将整个腐蚀过程分为3个阶段,分别为0 d、1~3 d和7~14 d,其极化电阻愈来愈大,随着腐蚀的逐步进行,试样表面腐蚀产物愈加完整致密。90℃时,结合频率-相角曲线和Nyquist图可见,腐蚀进行到1和3 d时,感抗的存在导致负的谷值,一个容抗的存在导致正的峰值。腐蚀7、12和14 d时出现两个峰值,体现出两个时间常数,但在图8e中只有一个容抗弧,这可能和腐蚀反应加剧使低频区容抗弧出现收缩的实部有关,与此同时,致密的产物膜对基体的保护作用会导致低频区容抗弧趋于上扬,两者共同作用,出现了阻抗谱抵消的现象[20],故7、12和14 d的Nyquist图中出现了一个容抗弧、两个相角峰的特征。横向比较3个温度下情况可知,5Cr钢在腐蚀的过程中皆由于表面腐蚀产物而产生一定保护性,腐蚀温度由50℃升高至70℃时,腐蚀情况加剧反而促使了腐蚀产物膜的保护性有一定程度的变大,继续升高到90℃时稍有下降。

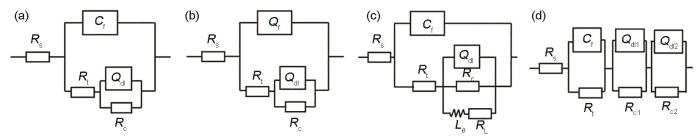

图9

图9

5Cr钢在3种温度下浸泡不同时间的阻抗谱拟合等效电路

Fig.9

Equivalent circuit diagrams of EIS of 5Cr steel after immersion in simulated solution under the different conditions of temperature and immersion time: (a) 0-14 d at 50oC, 0-3 d at 70oC and 0 d at 90oC, (b) 7-14 d at 70oC, (c) 1-3 d at 90oC, (d) 7-14 d at 90oC

由图9可见,50℃环境下,腐蚀0~14 d时,等效电路包含Cf、Qdl及各类电阻。70℃环境下,腐蚀0~3 d时,形成典型的由Cf、Qdl以及各类电阻构成的电路;腐蚀7~14 d时,等效电路包含Qf、Qdl及其电阻,其中,Qf等效元件的拟合与表面生成细小白色CaCO3层有关。90℃环境下,腐蚀0 d时,同样形成典型的含Cf、Qdl以及各类电阻电路,但在腐蚀进行到1~3 d时,由于较高的温度使腐蚀产物膜破裂,表面存在活性位点,吸附引起了Lθ和RL[21]。腐蚀7~14 d时,5Cr钢表面被重新生长的腐蚀产物膜覆盖,两者结合紧密,膜层致密,电路是由腐蚀产物膜膜层电容、一层产物膜/基面双电层电容的常相位角元件以及电阻和另一层腐蚀产物膜分层形成的双电层电容的常相位角元件以及电阻3部分串联而成,从截面形貌图5和图6中可知,5Cr钢表面腐蚀产物逐渐增厚,达到了较厚的程度,表面微观形貌可见龟裂状腐蚀产物底层,上方密布白色颗粒状物质,后续XRD分析出其为CaCO3。正是由于腐蚀产物膜层较厚且出现分层的现象,使其拟合出两个双电层电容常相位角元件,其中,Qdl1表示表层CaCO3和底层含Cr产物层形成的双电层电容,Qdl2为底层含Cr产物层和5Cr基体形成的双电层电容。且存在4个拟合电阻,其中,两个分别为Rs和Rt,另外两串联的则为腐蚀产物膜分层分别形成的电阻Rc1和Rc2。

为进一步对阻抗数据分析,根据图9所示等效电路,计算拟合得出的各元器件结果如表3~5所示。50℃时,根据表3拟合得到的数据,具体分析拟合电路中Rt和Rc随腐蚀时间变化情况。可见,腐蚀0 d的Rt较小,为1.944 Ω·cm2;腐蚀1和7 d后增加至42.18和42.19 Ω·cm2,约为腐蚀0 d的20倍。此时,由于生成的腐蚀产物膜逐渐完整致密,减缓了试样的阳极溶解过程和阳极反应,在Nyquist图中体现为容抗弧半径增大特点。当腐蚀进行到12和14 d时,Rt大幅增加至90~120 Ω·cm2,表明电荷转移过程变的愈加困难,使电化学反应阻力明显增加,从而减缓了5Cr钢的腐蚀[22],该结果与失重腐蚀结果一致。腐蚀0~14 d过程中,腐蚀产物膜覆盖引起的电阻值Rc整体上呈正梯度增长趋势,表明随着腐蚀时间的延长,5Cr钢腐蚀产物膜在不断增厚、更加致密。70℃时,结合表4拟合所得数据重点分析Rc可知,随着腐蚀过程的进行,Rc值不断增加的程度更加明显,也表明腐蚀产物在保护基体上起关键作用。90℃时,在腐蚀前期1~3 d产生感抗现象,但是随着腐蚀的进行,腐蚀产物膜重新覆盖又使基体得到较好保护。

表3 5Cr钢在50℃下浸泡不同时间后阻抗谱拟合结果

Table 3

Time d | Rs Ω·cm2 | Cf μF·cm-2 | Rt Ω·cm2 | Ydl S·s n ·cm-2 | ndl | Rc Ω·cm2 |

|---|---|---|---|---|---|---|

| 0 | 0.718 | 53.26 | 1.944 | 1.342 × 10-4 | 0.6747 | 424.3 |

| 1 | 1.262 | 33.21 | 42.180 | 6.043 × 10-4 | 0.7461 | 1986.0 |

| 3 | 1.089 | 46.78 | 28.880 | 1.077 × 10-4 | 0.7326 | 2133.0 |

| 7 | 1.376 | 37.30 | 42.190 | 5.963 × 10-4 | 0.7637 | 1740.0 |

| 12 | 9.232 | 72.14 | 91.480 | 2.330 × 10-4 | 0.8162 | 2976.0 |

| 14 | 10.950 | 85.26 | 120.00 | 2.270 × 10-4 | 0.8318 | 2982.0 |

表4 5Cr钢在70℃下浸泡不同时间后阻抗谱拟合结果

Table 4

Time d | Rs Ω·cm2 | Cf μF·cm-2 | Rt Ω·cm2 | Yf S·s n ·cm-2 | nf | Ydl S·s n ·cm-2 | ndl | Rc Ω·cm2 |

|---|---|---|---|---|---|---|---|---|

| 0 | 0.708 | 48.88 | 26.61 | / | / | 1.026 × 10-4 | 0.6746 | 627.2 |

| 1 | 1.012 | 39.61 | 63.10 | / | / | 1.140 × 10-4 | 0.7022 | 2136.0 |

| 3 | 1.399 | 25.23 | 62.71 | / | / | 2.191 × 10-4 | 0.7269 | 2384.0 |

| 7 | 12.545 | / | 59.44 | 2.811 × 10-4 | 0.7095 | 2.667 × 10-4 | 0.7286 | 5673.0 |

| 12 | 10.320 | / | 59.61 | 3.020 × 10-4 | 0.7503 | 3.019 × 10-4 | 0.7504 | 5662.0 |

| 14 | 11.200 | / | 70.80 | 4.242 × 10-4 | 0.7780 | 4.229 × 10-4 | 0.7790 | 5394.0 |

表5 5Cr钢90℃温度下浸泡不同时间后阻抗谱拟合结果

Table 5

Time d | Rs Ω·cm2 | Cf μF·cm-2 | Rt Ω·cm2 | Ydl(Ydl1) S·s n ·cm-2 | ndl(ndl1) | Ydl2 S·s n ·cm-2 | ndl2 | Rc1 Ω·cm2 | Rc2 Ω·cm2 | Lθ H·cm2 | RL Ω·cm2 |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 0 | 0.8580 | 13.0 | 52.60 | 7.841 × 10-4 | 0.6048 | / | / | 1117.0 | / | / | / |

| 1 | 0.6924 | 1.7 | 2.29 | 1.562 × 10-4 | 0.7939 | / | / | 1317.0 | / | 41.86 | 30.76 |

| 3 | 1.6320 | 4.3 | 5.29 | 3.556 × 10-4 | 0.7390 | / | / | 1511.0 | / | 81.65 | 31.42 |

| 7 | 6.4520 | 12.7 | 172.19 | 1.063 × 10-4 | 0.3839 | 18.850 × 10-4 | 0.7600 | 177.2 | 5623.7 | / | / |

| 12 | 1.1710 | 32.4 | 179.20 | 5.494 × 10-4 | 0.5940 | 15.240 × 10-4 | 0.6762 | 212.9 | 5277.8 | / | / |

| 14 | 4.2420 | 41.2 | 136.28 | 12.900 | 0.6576 | 3.193 × 10-4 | 0.5784 | 123.2 | 5996.4 | / | / |

2.4 丝束电极测试

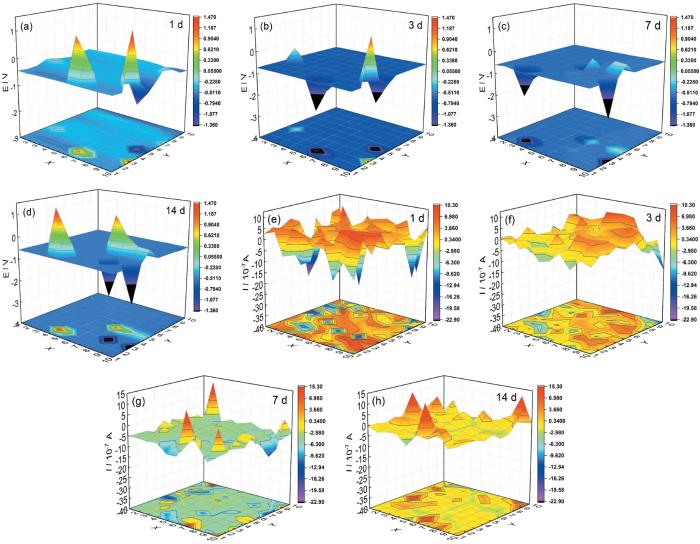

图10

图10

5Cr钢丝束电极在50℃下浸泡不同时间后的腐蚀电位和电流密度分布

Fig.10

Distribution of corrosion potential (a-d) and current density (e-h) of 5Cr steel wire beam electrode after immersion at 70oC for different time

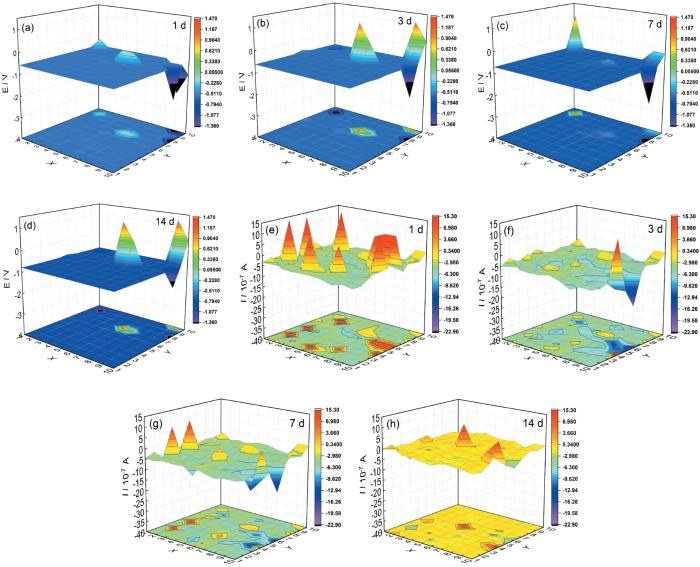

图11

图11

5Cr钢丝束电极在70℃下浸泡不同时间后的腐蚀电位和电流密度分布

Fig.11

Distributions of corrosion potential (a-d) and current density (e-h) of 5Cr steel wire beam electrode after immersion at 70oC for different time

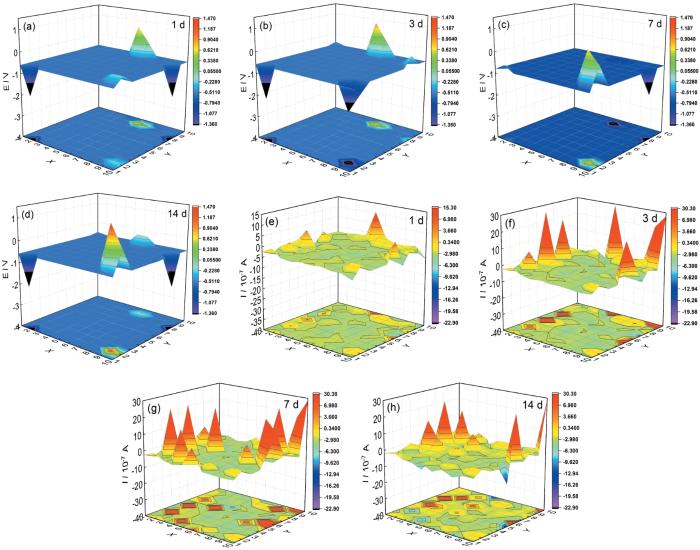

图12

图12

5Cr钢丝束电极在90℃下浸泡不同时间后的腐蚀电位和电流密度分布

Fig.12

Distributions of corrosion potential (a-d) and current density (e-h) of 5Cr steel wire beam electrode after immersion at 90oC for different time

图10给出了5Cr钢丝束电极在50℃中腐蚀不同龄期的电极腐蚀电位和电流密度分布情况。在腐蚀1 d时,丝束电极表面大部分区域的电压接近-0.38 V,位于(9, 5)处的电极腐蚀电位较负,(5, 2)和(10, 3)点位处的电位较正,负、正电位处分别构成阳极区和阴极区。腐蚀3 d时,电极表面整体电位均有不同程度的负移,(10, 3)处电位依然为正,(9, 5)处的电极腐蚀电位更大程度负移,而(5, 2)点位处电位由原阳极活性点位转变为阴极区。腐蚀发展到7和14 d时,丝束电极表面大部分区域的电压接近-0.67 V,原阳极腐蚀活化位点(10, 3)处转变为阴极,此处开始形成点蚀[25]。由电流密度分布图可知,当腐蚀1 d时,丝束电级表面大部分点位处电流密度处于-0.29~0.074 μA·cm-2之间,在电极的四周边缘处产生多个阴极电流区域。腐蚀3 d时,电极整体电流密度差值减小,处于较为稳定状态。随着腐蚀龄期增加至7 d时,整体电流密度负移,在(2, 10)、(7, 2)和(10, 1)出现明显的阳极电流峰,且随着腐蚀增加至14 d,原阳极电流密度区域(7, 2)逐渐发展,且产生新的阳极电流峰,整体电流密度正移至0.56~1.12 μA·cm-2上下。结合图8a和b中EIS测试,腐蚀1、3 d的阻抗表现为半径逐渐增大的容抗弧,7 d时容抗弧的半径有一定程度上减小,而后腐蚀14 d时阻抗又表现为半径增大的容抗弧,5Cr钢的EIS响应与电流密度分布规律呈现出较好的对应关系。

图11给出了5Cr钢丝束电极在70℃中腐蚀不同龄期的电极腐蚀电位和电流密度分布情况。在腐蚀1 d时,位于(9, 10)和(10, 8)点位处的电极腐蚀电位较负,(2, 9)和(7, 7)点位处的电位较正,电极表面大区域电位在-0.58 V上下。腐蚀3 d时,电极表面整体电位有小程度的负移,(7, 7)处电位依然为正,(10, 8)处的电极腐蚀电位更大程度负移,而(2, 9)和(9, 10)点位处电位由原阳极活性点位转变为阴极区。腐蚀发展到7和14 d时,丝束电极表面大部分区域的电压接近-0.78 V,阴极位点(10, 3)处转变为阳极腐蚀活化位点,此处有形成点蚀的倾向。由电流密度分布图变化规律可知,当腐蚀1 d时,丝束电级表面四周边缘处产生多个阳极电流区域。腐蚀3 d时,多处较大的阳极电流消失,处于较为稳定状态,逐渐致密完整的腐蚀产物膜对基体的保护性加强。随着腐蚀龄期增加至7 d时,在(2, 2)和(2, 4)出现明显的新阳极电流峰,但随着腐蚀增加至14 d,整体电流密度呈现正移趋势。结合图8c和d中EIS测试,70℃时随着5Cr钢腐蚀时间的增加阻抗表现为半径逐渐增大的容抗弧,EIS响应与此处的电流密度分布规律相对应。

图12给出了5Cr钢丝束电极在90℃中腐蚀不同龄期的电极腐蚀电位和电流密度分布情况。在腐蚀1 d时,位于(2, 1)和(10, 8)点位处的电极腐蚀电位较负,为腐蚀的阳极区,(6, 9)点位处的电位较正,为腐蚀的阴极区。腐蚀3 d时,电极表面整体电位有小程度的负移,(6, 9)处电位依然为正,而(10, 8)处的电极腐蚀电位有正移的倾向,出现新的阴极位点(9, 2)。腐蚀发展到7 d时,各电极电位皆发生一定程度上的负移,且有阴极位点(9, 2)转变为阳极活化区域,有产生点蚀的倾向。腐蚀14 d时,丝束电极表面大部分区域的电压接近-0.68 V,总体阳极区域变化不大。由电流密度分布图变化规律可知,当腐蚀1 d时,丝束电级表面四周边缘处产生极个别阳极电流区域。随着腐蚀龄期增加至3 d,在(10, 5)和(10, 10)等多处点位出现明显的新阳极电流峰,整体电流密度呈现正移趋势。结合图8e和f中EIS测试,其阻抗表现为低频区出现感抗,表面同时存在稳定的腐蚀产物膜覆盖区和部分活化区,半径逐渐增大的容抗弧,EIS响应与此处的电流密度分布规律相对应。腐蚀7~14 d时,电极电流密度整体小程度正移,但阳极电流区域明显减少,整体偏于稳定。

3 结论

(1) 在50、70和90℃温度下的CO2环境中,5Cr钢的均匀腐蚀速率随着温度增大而增加。5Cr钢表面存在明显的点蚀坑,点蚀坑深度和直径随着温度的升高而变化不大,而最大点蚀速率差别较小表明,温度对5Cr钢的局部点蚀影响较小,具有良好的耐蚀性。

(2) 高温高压电化学阻抗谱表明,5Cr钢在50、70和90℃温度下的CO2环境中,随着腐蚀的进行,最终皆形成半径较大的容抗弧,由于腐蚀产物膜覆盖程度和致密性增加,等效电路中电荷传递电阻引起的电阻呈变大趋势,电化学反应阻力明显增加。

(3) 电极腐蚀电位整体随腐蚀温度的增加有不同程度的负移,5Cr钢发生腐蚀的倾向增加,腐蚀速率随温度的增加而变大。

(4) 电极腐蚀电位分布演化表明,5Cr钢表面局部阳极区形成、扩展使其有产生点蚀的倾向,且形成于腐蚀初期产物膜空隙通道处。腐蚀产物逐渐沉积在点蚀坑内壁,在坑内壁形成了有明显的Cr富集的保护性表面层,原发生点蚀区域由原阳极活性点位转变为阴极区,对其发展起抑制作用。

(5) 电极表面电流密度分布演化表明,腐蚀产物膜下的5Cr钢区域电流发生由阴极向阳极的极性转变现象,产物膜存在孔隙使得5Cr钢基体金属被腐蚀,从而导致阳极电流的出现。

参考文献

Comparisons of corrosion behaviour for X65 and low Cr steels in high pressure CO2-saturated brine

[J].

A study on the interaction between chloride ions and CO2 towards carbon steel corrosion

[J].

New Insights on the role of CO2 in the mechanism of carbon steel corrosion

[J].

Research progress in formation and formation mechanism of CO2 corrosion scale on Cr containing low alloy steel

[J].

含Cr低合金钢的CO2腐蚀产物膜形成及机理研究进展

[J].

Effect of tempering heat treatment on the CO2 corrosion resistance of quench-hardened Cr-Mo low-alloy steels for oil and gas applications

[J].

Comparison on failures of long-distance oil & gas pipelines at home and abroad

[J].

国内外长输油气管道失效对比

[J].

Research progress on CO2 corrosion product scales of carbon steels

[J].

CO2腐蚀产物膜的研究进展

[J].系统总结了碳钢的CO<sub>2</sub>腐蚀产物膜研究进展,重点介绍了CO<sub>2</sub>腐蚀产物膜的结构、化学组成、生长过程、电化学性质及力学性质。展望了对碳钢的CO<sub>2</sub>腐蚀产物膜研究发展趋势和重点。

Electrochemical impedance spectroscopy study of the corrosion of 3Cr pipeline steel in simulated CO2-saturated oilfield formation waters

[J].The formation and the growth of the corrosion film that forms on 3Cr steel surface in CO2 environments were characterized and investigated by scanning electron microscopy, energy dispersive spectrometry, quadrant back scattering detector, x-ray photoelectron spectroscopy, and electrochemical impedance spectroscopy (EIS). A model for the formation of the corrosion film is proposed in this paper. The data obtained using the proposed equivalent circuit, which is based on this model, exhibits close agreement with the experimental EIS results, indicating that the proposed film formation model is reliable.

The effects of inhomogeneity in organic coatings on electrochemical measurements using a wire beam electrode: Part II

[J].

Localized corrosion inhibition of carbon steel in carbonated concrete pore solutions using wire beam electrodes

[J].

用丝束电极研究模拟碳化混凝土孔隙液中缓蚀剂对碳钢局部腐蚀的抑制行为

[J].

Studies of electrochemical corrosion of low alloy steel under epoxy coating exposed to natural seawater using the WBE and EIS techniques

[J].

Investigating crevice corrosion behavior of 6061 Al alloy using wire beam electrode

[J].

Research progress of galvanic corrosion in marine environment

[J].

海洋环境中金属电偶腐蚀研究进展

[J].

Influence of Cr content on corrosion resistance of composite Ni/Ni-Cr/Ni-Cr-Al-Si films on Cu

[J].

Cr含量对Cu合金表面Ni/Ni-Cr/Ni-Cr-Al-Si膜层耐蚀性的影响

[J].为了解决Cu合金在海水中的腐蚀问题,促进Cu合金部件在海洋工程装备和设施中的应用,采用电镀与磁控溅射相结合的方法,首先在Cu衬底上电镀Ni层,随后在Ni层上溅射沉积Ni-Cr合金薄膜,最后在Ni-Cr层上再溅射沉积不同Cr含量的Ni-Cr-Al-Si合金薄膜,获得Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜层,并研究了该梯度复合膜层的结构与腐蚀性能。结果表明:在海水中,Cr含量为43.05%的梯度复合膜层 (S2样品),其低频端阻抗值、容抗弧半径、最大相位角、电荷转移电阻R<sub>f</sub>和腐蚀电位最大,表明其耐腐蚀性能最好。在所研究的范围内,梯度膜层的Ni-Cr-Al-Si表层中[Al]/[Cr]原子比率越大,其耐腐蚀性越好。梯度复合膜层的腐蚀过程主要为点蚀,膜层表面团簇的界面处是点蚀的中心。适当Cr含量的Ni/Ni-Cr/Ni-Cr-Al-Si梯度复合膜层具有很好的耐海水腐蚀和导热能力,适合作为海水中使用的Cu换热器表面的防护涂层。

A thermodynamic and kinetic study of the formation and evolution of corrosion product scales on 13Cr stainless steel in a geothermal environment

[J].

Corrosion behavior of 3% Cr casing steel in CO2-containing environment: a case study

[J].The production casing of 3% Cr steel has encountered severe internal corrosion in Huizhou Oilfield. To disclose corrosion behavior of inner casing, a series of corrosion exposure tests were systematically conducted on 3% Cr coupons in terms of in-field conditions.

The effects of Cr/Mo micro-alloying on the corrosion behavior of carbon steel in CO2-saturated (sweet) brine under hydrodynamic control

[J].

Influence of Cr content on characteristics of corrosion product film formed on several steels in artifitial stratum waters containing CO2-H2S-Cl-

[J].

CO2-H2S-Cl-共存的地层水环境中Cr含量对钢的腐蚀产物膜特性的影响

[J].采用带有电磁驱动轴的高温高压釜,通过失重法评价了L80、L80Cr13、22Cr、25Cr钢在含CO<sub>2</sub>、H<sub>2</sub>S、Cl<sup>-</sup>的地层水中的腐蚀速率,采用SEM、EDS及XRD对其表面腐蚀产物膜进行了分析,利用AFM分析腐蚀后材料表面的粗糙度,使用CLSM分析腐蚀后材料表面的点蚀情况。结果表明,在CO<sub>2</sub>分压为0.12 MPa、H<sub>2</sub>S分压为0.003 MPa,Cl<sup>-</sup>浓度为150.8 g/L,温度为80 ℃的地层水中,试样转速为100 r/min的条件下,4种钢材均匀腐蚀速率由大到小排序为L80Cr13>L80>22Cr>25Cr。L80Cr13钢表面的腐蚀产物膜主要是由Cr<sub>2</sub>O<sub>3</sub>与Cr(OH)<sub>3</sub>组成,该腐蚀产物膜在Cl<sup>-</sup>的作用下局部地方破损;L80Cr13钢发生了明显的点蚀,最大点蚀深度为11.037 μm。L80钢表面的腐蚀产物膜主要是由FeS以及疏松的FeCO<sub>3</sub>组成,该产物膜对L80钢具有一定的保护作用,但L80钢仍旧有轻微的点蚀,最大点蚀深度为1.855 μm。22Cr、25Cr钢表面仅有一层钝化膜,且该钝化膜对基体具有良好的保护作用,基体几乎没有发生点蚀。

Corrosion behaviour of Q235B carbon steel in sediment water from crude oil

[J].

原油沉积水对Q235B碳钢的腐蚀影响

[J].采用电化学阻抗、丝束电极、SEM/EDS和XRD的分析方法,研究原油沉积水对Q235B碳钢腐蚀行为的影响。结果表明,碳钢在沉积水中浸泡21 d过程中,腐蚀速率逐渐降低,腐蚀形式以均匀腐蚀为主;而从21~35 d浸泡过程中,碳钢的腐蚀速率逐渐增大,且腐蚀程度加剧,腐蚀形态由均匀腐蚀为主转变为以点蚀为主的局部腐蚀,点蚀的大小和密集度增加。这是由于在起始阶段,碳钢表面沉积一层CaCO<sub>3</sub>,有效地阻碍了腐蚀,而随着时间的延长,CaCO<sub>3</sub>逐渐失去对碳钢基体的保护,从而加速局部腐蚀的发生。

Electrochemical impedance spectroscopy study on the corrosion of the weld zone of 3Cr steel welded joints in CO2 environments

[J].

Effects of competitive anion adsorption (Br-or Cl-) and semiconducting properties of the passive films on the corrosion behavior of the additively manufactured Ti-6Al-4V alloys

[J].

Effects of AC on corrosion behavior of X70 steel in different soil environments

[J].

X70钢在不同土壤环境中的交流腐蚀行为研究

[J].

Pitting Behavior of two stainless steels in simulated heavy water reactor primary solution and 3.5%NaCl solution

[J].

两种不锈钢在模拟重水堆一回路溶液和