铁基高温合金以其优良的力学性能和耐高温氧化性能广泛应用于火电厂中的锅炉部件、汽轮机叶片、汽轮机转子等方面[1]。合金的抗高温氧化性能依赖于在基体表面形成的生长缓慢、热力学稳定、具有保护性的Cr2O3和SiO2氧化膜,阻止氧向合金内部扩散和金属阳离子向外扩散[2~7]。通常含Cr合金表面生成一层致密、黏附性强的Cr2O3膜所需Cr含量超过16%,氧化速率由Cr离子通过该氧化膜向外扩散控制。然而,由于Si的氧亲和力较高,相对较小的添加量就能在合金/氧化膜界面生成一层非晶态SiO2膜,并且Si氧化物稳定性好,氧化膜致密,可以阻止基体元素向外扩散,对合金抗氧化性能产生有益影响[8]。在富Cr合金中添加Si可在Cr2O3膜/合金界面处形成致密且生长缓慢的SiO2层,氧化过程主要由氧通过SiO2层的扩散所控制,保护性SiO2层降低了Cr离子、Fe离子等其他阳离子通过SiO2层的扩散率,有利于Cr2O3膜的形成,显著提高含Cr合金的抗氧化性[4,5,9~16]。

Nguyen等[17,18]和Aye等[19]研究表明,少量(0.1%~0.5%)Si的加入对合金Fe-20Ni-20Cr在干或湿CO2气氛中的抗高温氧化性能产生了有益影响,抑制了合金表面非保护性富铁氧化膜的形成,提高了合金表面氧化膜的粘附性,添加Si能够提高合金的抗氧化性能,然而在Fe-20Ni-20Cr合金中加入Si形成一层保护性的非晶态SiO2层所需Si含量在纯氧气环境中氧化行为研究较少。因此,本文通过研究Fe-20Ni-20Cr-ySi (y=0, 1, 3, 5,质量分数,%)一系列合金在900℃的1 atm氧气中的氧化行为,探究形成保护性SiO2层所需Si含量和氧化膜的形成机理,以及Cr和Si的协同作用。

1 实验方法

采用高纯金属99.9 Fe,99.9 Ni,99.9 Cr和99.9 Si (质量分数,%)通过真空感应熔炼制备了4种名义成分为Fe-20Ni-20Cr-ySi (y = 0, 1, 3, 5,质量分数,%)的合金。将直径5 cm,高10 cm的合金锭在1000℃的1 atm氩气中退火36 h,以消除残余应力。通过电感耦合等离子体发射光谱仪(ICP)分析测定4种合金的实际成分,如表1所示。将退火后的合金铸锭经线切割切成尺寸为10 mm × 8 mm × 2 mm的样品。样品采用砂纸打磨至2000号,然后在丙酮和乙醇中进行超声清洗,吹干备用。

表1 Fe-20Ni-20Cr-ySi (y=0, 1, 3,5, %)合金的设计成分和由ICP光谱技术测得的实际成分

Table 1

| Alloy | Nominal composition | Measured composition |

|---|---|---|

| atomic fraction, % | mass fraction, % | |

| Fe-20Ni-20Cr | Fe-19.13Ni-20.89Cr | Fe-20.2Ni-19.5Cr |

| Fe-20Ni-20Cr-1Si | Fe-18.84Ni-21.26Cr-2.02Si | Fe-20.1Ni-20.1Cr-1.0Si |

| Fe-20Ni-20Cr-3Si | Fe-18.47Ni-21.78Cr-5.76Si | Fe-20.1Ni-21.0Cr-3.0Si |

| Fe-20Ni-20Cr-5Si | Fe-17.99Ni-20.41Cr-9.48Si | Fe-20.1Ni-19.9Cr-5.0Si |

采用热天平Setaram Themys通纯氧气氛进行900℃的氧化试验,氧压为1 atm,流速为200 mL/min。每次实验开始前,将样品用坩埚悬挂在天平的称量臂上,样品随炉以20 K/min的速率加热至实验温度,氧化时间为24 h。实验结束后,样品随炉以3 K/min的速率降至室温。此外,以流量100 mL/min的氩气作为保护气体。对氧化后的样品采用配备有能量色散谱(EDS, TESCAN One Max 50)的扫描电子显微镜(SEM, TESCAN MIRA4 LMH)和X射线衍射(XRD, PANalytical Empyren)加以表征,以确定氧化膜的成分、相组成和其截面的微观形貌等。

2 结果与分析

2.1 氧化动力学

图1为Fe-20Ni-20Cr-ySi合金在1 atm O2下900℃中氧化24 h的动力学曲线。Fe-20Ni-20Cr初始氧化阶段大约3 h,速率常数kp值为4.32 × 10-12 g2·cm-4·s-1;从3 h至9 h为氧化速率快速增长阶段,速率常数kp值为4.85 × 10-11 g2·cm-4·s-1;第3阶段从9 h直至实验结束为稳态抛物线阶段,速率常数kp值为1.17 × 10-12 g2·cm-4·s-1。可以看出,合金在氧化中期抛物线速率快速增加,此时氧化膜/合金界面还未完全覆盖一层Cr2O3层,氧化过程由Fe和Ni阳离子的向外扩散所控制。Fe-20Ni-20Cr-1Si在0至6 h为快速氧化阶段,速率常数kp值为4.56 × 10-12 g2·cm-4·s-1;6 h至18 h氧化速率逐渐降低,速率常数kp = 9.97 × 10-13 g2·cm-4·s-1;最后阶段18 h至24 h为不规则氧化阶段。随着Cr2O3层完全覆盖在合金表面,合金氧化速率逐渐降低。Fe-20Ni-20Cr-3Si从0至12 h为快速氧化阶段,遵循近似抛物线规律,速率常数kp = 4.26 × 10-13 g2·cm-4·s-1;12 h以后为不规则氧化阶段。Fe-20Ni-20Cr-5Si在0至12 h为快速增长阶段,速率常数kp值为1.17 × 10-12 g2·cm-4·s-1;12 h至16 h氧化速率逐渐降低,速率常数kp = 8.76 × 10-13 g2·cm-4·s-1;16 h以后为不规则氧化阶段。3种含Si合金在氧化后期氧化曲线出现波动,并且出现氧化增重降低情况,可能是由于高温下Cr2O3转变为气态的CrO3,从而导致质量下降。3种含Si合金中Fe-20Ni-20Cr-3Si氧化速率和氧化增重最小,由此可知,Fe-20Ni-20Cr-3Si具有最优异的抗氧化性能。

图1

图1

Fe-20Ni-20Cr-ySi (y = 0, 1, 3, 5, %)合金在900℃下1 atm O2中氧化24 h的动力学曲线

Fig.1

Linear (a, c) and parabolic (b, d) plots of oxidation kinetic curves of Fe-20Ni-20Cr-ySi (y = 0, 1, 3, 5, %) alloys in 1atm O2 at 900oC for 24 h

表2 Fe-20Ni-20Cr-ySi (y = 0, 1, 3, 5, %)合金在900℃下1 atm O2 中氧化动力学拟合的抛物线速率常数

Table 2

| Alloy | Parabolic stages | ||

|---|---|---|---|

| Ⅰ | Ⅱ | Ⅲ | |

| Fe-20Ni-20Cr | 4.32 × 10-12 (0-3 h) | 5.85 × 10-11 (3-9 h) | 1.26 × 10-12 (9-24 h) |

| Fe-20Ni-20Cr-1Si | 4.56 × 10-12 (0-6 h) | 9.97 × 10-13 (6-18 h) | |

| Fe-20Ni-20Cr-3Si | 4.26 × 10-13 (0-12 h) | ||

| Fe-20Ni-20Cr-5Si | 1.17 × 10-12 (0-6 h) | 8.76 × 10-13 (6-16 h) | |

2.2 氧化膜微观结构与组成

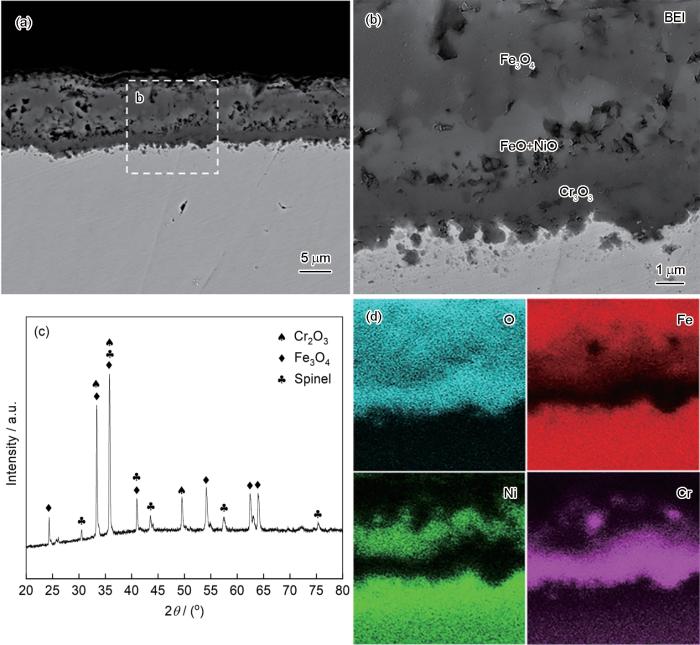

图2

图2

Fe-20Ni-20Cr合金在900℃下1 atm O2中氧化24 h的SEM/BEI截面形貌和相应的EDS元素分布

Fig.2

General (a) and enlarged (b) SEM/BEI views of the cross section of Fe-20Ni-20Cr oxidized in 1 atm O2 at 900℃ for 24 h, XRD pattern (c) and EDS maps in the selected area in Fig.2b (d)

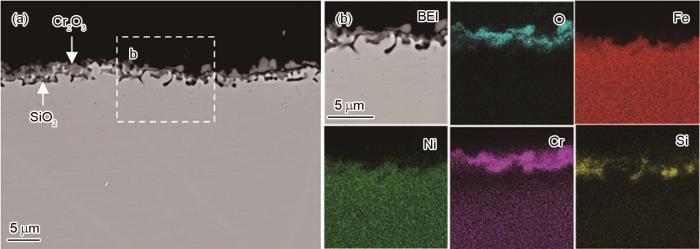

图3

图3

Fe-20Ni-20Cr-1Si合金在900℃下1atm O2中氧化24 h的SEM/BEI截面形貌和相应的EDS元素分布

Fig.3

SEM micrograph of the cross section of Fe-20Ni-20Cr-1Si oxidized in 1 atm O2 at 900oC for 24 h (a), and corresponding EDS elemental maps of the selected area in Fig.3a (b)

图4

图4

Fe-20Ni-20Cr-3Si合金在900℃下1 atm O2中氧化24 h的SEM/BEI截面形貌和相应的EDS元素分布

Fig.4

SEM micrograph of the cross section of Fe-20Ni-20Cr-3Si oxidized in 1 atm O2 at 900oC for 24 h (a) and EDS elemental scannings of the selected area in Fig.4a (b)

图5

图5

Fe-20Ni-20Cr-5Si合金在900℃下1 atm O2中氧化24 h的 SEM/BEI截面形貌

Fig.5

Micrographs of the cross section of Fe-20Ni-20Cr-5Si alloy oxidized in 1 atm O2 at 900oC for 24 h: (a) general view, (b) enlarged view of the selected area in Fig.5a

Fe-20Ni-20Cr合金在900℃的氧气中氧化24 h后的截面形貌如图2a所示,大部分合金表面生成了连续的具有两层结构的外氧化膜,外层为富镍氧化物和富铁氧化物(Fe2O3和Fe3O4)以及镍铁氧化物(FeO和NiO)的混合氧化层,内层由连续的Cr2O3层(较暗)组成。Fe-20Ni-20Cr-1Si表面形成了连续的Cr2O3外氧化膜(图3)。厚度不均匀,且氧化膜/合金界面不规则,部分区域发生了Si的内氧化,但一定程度上抑制了合金中铁和镍的氧化。Fe-20Ni-20Cr-3Si合金氧化膜外表面形成了连续的Cr2O3膜,Cr2O3膜下方是不连续的SiO2层(图4),合金氧化膜/合金界面极不规则且氧化膜部分有脱落,可能是制样过程中所受应力过大造成的。Fe-20Ni-20Cr-5Si氧化膜形貌(图5)与Fe-20Ni-20Cr-3Si相似,由一层连续的Cr2O3层和SiO2层组成,合金氧化膜/合金界面也不规则。由合金氧化动力学曲线和EDS结果分析,Fe-20Ni-20Cr-3Si和Fe-20Ni-20Cr-5Si合金表面的Cr2O3层和SiO2层能有效阻止合金的氧化。

4种合金在900℃下的氧化膜厚度分别为:12,3, 1.5, 2 μm。总的来说,向合金中加入Si,生成的氧化膜形貌发生剧烈改变,对比Si含量对合金氧化的影响,可以看到Si含量的增加整体上减小了氧化膜的厚度。

3 讨论

从合金的动力学曲线来看,在整个氧化过程中,三元Fe-20Ni-20Cr合金在900℃时的曲线呈稳定的抛物线,所产生的双层氧化膜:外层较厚,主要为Fe的氧化物和铁镍的尖晶石氧化物,内层为较薄的Cr2O3层,这表明在氧化初期,合金的氧化速率由Fe和Ni阳离子的向外扩散,并且伴随着氧化速率的快速增长和合金质量的快速增加。而氧化进行一段时间之后,由于Cr的选择性氧化,逐渐形成一层Cr2O3,并且Cr2O3层中的Fe和Ni浓度随时间显著降低[23]。无论Ni含量如何,Cr含量超过20%都会形成Cr2O3膜,氧化膜的扩散速率较低,因此氧化速率较低,与纯Cr相当。在这种情况下,正如Wagner[25]所说,反应倾向于遵循抛物线速率规律。而四元合金在900℃氧化后的曲线会出现波动,其中Fe-20Ni-20Cr-1Si在Cr2O3层下生成了较为连续的SiO2内氧化区,这是因为在此Si含量下合金并不能提供足够的Si以形成一层保护性SiO2层,少量的Si与迁移进来的氧结合,在合金内部氧化生成内氧化区,表明在氧化过程中,合金的氧化速率由Cr阳离子的向外扩散和氧阴离子的向内迁移所控制。Fe-20Ni-20Cr-3Si和Fe-20Ni-20Cr-5Si均形成了Cr2O3和SiO2的外氧化膜,氧化过程由Cr和Si阳离子的向外扩散所控制,由于温度高于850℃时,Cr2O3膜容易和O2反应生成气态的CrO3,所以在900℃下氧化曲线会出现波动。

在Fe-20Ni-20Cr中添加0.5% Si,能够稳定形成由细粒多晶Cr2O3膜和薄的无定形SiO2层组成的薄氧化膜,能显著提高耐腐蚀性[19]。在900℃纯O2中含Si(0.6%,1.5%)的Fe-18Cr-20Ni-1.5 Mn合金[26],以及在900~1100℃空气中Fe-14Cr-14Ni-4Si合金[15]中也观察到类似的Si对提高耐蚀性的影响。这些情况的共同特征是形成了一层薄薄的SiO2亚层,减缓了Cr的增长速度,并阻止了Fe向氧化层的扩散。可见,SiO2层是一种有效的扩散屏障[27]。Fe-20Ni-20Cr-1Si在900℃纯氧中氧化24 h后在合金表面生成了一层连续但不致密的Cr2O3层,Cr2O3膜呈颗粒状,Cr2O3膜下方是Si的内氧化区。显然,在SiO2层外Cr2O3层生长较慢,导致在含硅合金的次表层Cr消耗较少[14]。氧首先与向外扩散的Cr和Si阳离子反应生成SiO2和Cr2O3,Si的氧亲和力更强,与20%Cr的协同作用能阻碍Fe阳离子的向外扩散,但1% Si并不足以在Cr2O3膜下形成SiO2层,但是加入1% Si降低了瞬态(Fe,Cr)氧化物形成过程中Fe向外扩散的程度,并促进了Fe-20Cr-20Ni-1Si早期氧化阶段Cr2O3的快速形成。而加入3%和5% Si后,两种合金均生成了连续的Cr2O3层和SiO2亚层。但当Si含量超过3%达到5%时,Fe-20Cr-20Ni-5Si合金的氧化膜的生长速度相对更快,合金抗氧化性能并未随着Si含量的增加而变得更优异。由此得出结论,含Si合金抗氧化能力的增强主要是由于在氧化膜合金界面处形成了额外的SiO2保护层,从而减缓了Cr2O3的生长,减少了Cr在亚表面区的耗损。而当Si含量超过使合金获得最佳的抗氧化性能的临界值时,随着Si含量的增加合金的抗氧化性能会变差。

4 结论

(1) Fe-20Ni-20Cr-ySi (y = 0, 1, 3, 5,%)合金在900℃下的1 atm O2气氛中均发生了显著的氧化。Fe-20Ni-20Cr合金生成了复杂的双层结构外氧化膜,最外层主要为Fe3O4与少量的FeO + NiO组成,而内层则为夹杂着少量铁镍氧化物的Cr2O3层。

(2) 添加Si显著提高了奥氏体Fe-20Ni-20Cr合金的抗氧化性能。Fe-20Ni-20Cr-1Si因其高Cr和低Si含量,在Cr2O3层下生成了较为连续的Si的内氧化区;Fe-20Ni-20Cr-3Si和Fe-20Ni-20Cr-5Si在Cr2O3层-合金界面形成了连续的非晶态SiO2层,为阻止Fe、Ni和Cr的向外扩散和氧的向内迁移提供了有效的屏障。

(3) Si含量从1%增加至3%时,发生了Si从内氧化到外氧化的转变。Si含量增加至5%时,合金氧化速率增大,抗氧化性能变差。四种合金中,Fe-20Ni-20Cr-3Si具有最优的抗氧化性能。

参考文献

Effect of water vapour on the oxidation of Fe-13Cr-5Ni martensitic alloy at 973 K

[J].

Oxygen permeability of Fe-Ni-Cr alloys at 1100 and 1150oC under carbon-free and carbon-containing gases

[J].

The influence of a titanium nitride dispersion on the oxidation behavior of 20%Cr-25%Ni stainless steel

[J].

Analytical electron microscopy of a selective oxide scale formed on 20% Cr-25% Ni-Nb stainless steel

[J].

Effect of Si content on oxidation resistance of iron-based superalloy

[J].

Si含量对铁基高温合金抗氧化性能的影响

[J].

Corrosion behavior of four corrosion-resistant alloys in ultra-supercritical boiler flue gas condensate

[J].

4种耐蚀合金在超超临界锅炉烟气冷凝液中的腐蚀行为研究

[J].

Corrosion behavior of heat-resistant alloys in high temperature CO2 environment

[J].

高等级合金CO2环境下的腐蚀行为研究

[J].以Sanicro 25奥氏体不锈钢和HR230、740H镍基合金为研究对象,在高温CO<sub>2</sub>环境下分别进行了800、900和1000 ℃的腐蚀实验。利用分析天平获得材料反应前后的质量变化,利用SEM/EDS对合金反应后的形貌及腐蚀产物进行观察分析,利用XRD表征合金表面的腐蚀产物。结果表明:3种材料在高温CO<sub>2</sub>环境下的腐蚀动力学曲线均符合抛物线规律,反应速率均随着温度的升高呈现量级的增加,表面腐蚀产物尺寸随着温度的升高不断增大。3种材料表面生成的腐蚀产物主要为富Cr氧化物。3种材料表面腐蚀产物结构存在差异,Sanicro 25不锈钢上的呈多层,而HR230和740H合金上的为单层;HR230和740H合金均存在内氧化现象,且740H合金中高含量的Al和Ti使其内氧化程度更加严重,抗CO<sub>2</sub>腐蚀性能降低。因此,在高温CO<sub>2</sub>环境下镍基合金HR230具有较为优越的抗腐蚀性能。

Research progress on preparation, microstructure, oxidation-and corrosion-resistance of high-entropy alloy coatings

[J].

高熵涂层的制备工艺、组织结构和抗氧化腐蚀研究进展

[J].概述了近年来高熵涂层的主要制备手段,重点介绍了磁控溅射和激光熔覆的制备参数对涂层组织结构以及性能的影响。对合金化过程以及特殊元素的作用进行了讨论,重点针对耐腐蚀以及抗氧化性能。对涂层失效的基本物理和化学机理进行说明,并简要总结了高熵涂层具有优异抗氧化性能的原因,探索其在海洋腐蚀、航空航天等特殊环境下的关键应用,在此基础上对高熵合金的未来研究重点进行了总结。

Effect of alloy composition and exposure conditions on the selective oxidation behavior of ferritic Fe-Cr and Fe-Cr-X alloys

[J].

The diffusion of 63Ni along grain boundaries in nickel oxide

[J].

Effect of silicon on the oxidation resistance of 9% Cr steels

[J].

The effect of silicon addition on the high temperature oxidation of a Fe-Cr alloy

[J].

Influence of silicon additions on the oxidation resistance of a stainless steel

[J].

Modification of the oxidation behavior of high-purity austenitic Fe-14Cr-14Ni by the addition of silicon

[J].

The development of silicon-containing oxides during the oxidation of iron-chromium-base alloys

[J].

Parameters determining the breakaway oxidation behaviour of ferritic martensitic 9%Cr steels in environments containing H2O

[J].

Effects of silicon on high temperature corrosion of Fe-Cr and Fe-Cr-Ni alloys in carbon dioxide

[J].

Effect of Si on corrosion of Fe-Cr and Fe-Cr-Ni alloys in wet CO2 gas

[J].

Effect of silicon on corrosion of Fe-20Cr and Fe-20Cr-20Ni alloys in wet CO2 with and without HCl at 650oC

[J].

Oxidation of a Fe-18Cr-8Ni austenitic stainless steel at 850oC in O2: microstructure evolution during breakaway oxidation

[J].

Effects of Cr addition and a magnetron sputtered film on the oxidation-sulfidation behavior of Fe-xCr-5Si alloys in H2-CO2-H2S mixture at 800oC

[J].

The design of iron-chromium-nickel alloys for use at high temperatures

[J].

Theoretical analysis of the diffusion processes determining the oxidation rate of alloys

[J].

Effect of alloy grain size and silicon content on the oxidation of austenitic Fe-Cr-Ni-Mn-Si alloys in pure O2

[J].

High temperature corrosion in oxidizing and/or sulfidizing atmospheres of Fe-xSi alloys and effect of Cr addition with grain refinement

[D].

Fe-xSi合金的高温氧化、氧化-硫化腐蚀及第三组织元和微晶化的影响

[D].

Synergetic effect of cerium and silicon on the high-temperature oxidation behavior of Ni-Cr alloys

[J].

合金元素硅和铈对镍铬合金高温氧化行为的协同作用

[J].