新型铝锂合金具有比强度高、比刚度高、抗疲劳性能优异等特点,国产大飞机C919的机身蒙皮、机身长桁、地板梁等结构件大量使用第三代新型铝锂合金材料[1,2]。2A97铝锂合金属于第三代铝锂合金,其Li含量较低,Cu含量则相对较高,同时添加少量Mg、Mn、Zn、Ag等微合金化元素,以达到各向异性不明显、耐损伤、热稳定性好、易加工成型等性能的最佳匹配[3,4]。然而,由于2A97铝锂合金特殊的化学组成和微观结构,使其在潮湿和盐雾环境下容易发生局部腐蚀,严重影响构件的使用寿命和安全服役。一方面,Li本身的化学性质极为活泼,增加了2A97铝锂合金的腐蚀敏感性[5];另一方面,2A97铝锂合金铸造过程中形成的粗大富Cu第二相颗粒与基体电位差较大,在大气环境下,二者界面处容易形成腐蚀微电池,导致局部腐蚀产生[6,7]。因此,在2A97铝锂合金的实际应用过程中,常对其采用阳极氧化+有机涂层的表面防护处理手段,保证该合金能够在严酷环境下安全使用。

有机防护涂层的腐蚀老化研究一直受到学者的广泛关注。防护性有机涂层在自然环境中的失效是多个环境因素作用的结果,且紫外线、温度、湿度、pH值,Cl-、SO2等因素的作用并非简单叠加,而是存在复杂的耦合效应。张洪彬等[8]对比研究了丙烯酸聚氨酯涂层在西沙、江津、敦煌的老化性能,电化学阻抗结果指出在户外大气暴露18个月后,丙烯酸聚氨酯涂层对水分的屏蔽作用均出现不同程度下降,其中西沙站下降幅度最大,敦煌站最小,空气相对湿度和盐雾含量对丙烯酸聚氨酯涂层屏蔽性能的影响较太阳辐射更为明显。

罗来正等[9]在研究聚氨酯涂层在海南万宁海洋大气环境中暴露4年后的老化行为时指出,海洋大气环境中紫外线的光降解和水降解的共同作用导致涂层出现失光-变色-粉化和附着力下降等现象。

在典型航空涂层体系中,底漆主要起与基体结合或附着的作用,面漆则通常用于抵御太阳辐射、水分、卤素等的渗入,但由于外场数据积累较少,对面漆及底漆在严酷海洋环境下性能的衰减规律及机理认识仍然欠缺。本文以2A97铝锂合金典型防护涂层为试验对象,研究其在万宁自然环境试验站暴露不同周期后的腐蚀老化行为规律及机制,为航空铝锂合金的选材及表面处理方式提供数据参考及理论支撑。

1 实验方法

将尺寸为100 mm×50 mm×2 mm的2A97铝锂合金试样用丙酮清洗干净后,根据HB/Z 233-93进行阳极化处理,随后对阳极化后的试样喷涂由中昊北方涂料工业研究设计院有限公司生产的酚醛树脂涂层 (底漆) 及有机无机杂化树脂涂层 (面漆),并在室温下干燥。其中,阳极氧化层厚度约为3 μm,底漆厚度约为60 μm,面漆厚度约为50 μm。将包含底漆和面漆的涂层记为涂层1,只含有底漆的涂层记为涂层2,后续对涂层1和涂层2展开研究。

户外暴露试验在海南万宁自然环境试验站进行,根据GB/T 14165-2008,将试样与水平呈45°朝南露天放置,暴露试验共分为4个周期,分别为0.5,1,2和2.5 a。万宁自然环境试验站全年平均温度为24.6 ℃,相对湿度为86%,年平均Cl-沉积率为38.7 mg/(m2·d),具有高温高湿高盐的特点,是典型的热带海洋大气环境,根据ISO9223~ISO9226标准,万宁试验站的腐蚀等级为C4。

户外暴露试验前,参照GB1743-1979和GB 11186.2-1989对初始2A97涂层试样表面进行60°光泽度检测和颜色测定,采用KGZ-IB光泽度仪进行光泽测定,使用SC-80轻便色彩色差计进行颜色测定。对不同暴露周期回收后的2A97铝锂合金涂层试样,记录其颜色和光泽度值,并分别按GB 1766-1995和GB 11186.3-1989计算失光率和色差。

使用尼康D7200数码相机、光学显微镜及FEI Quanta 250扫描电镜 (SEM) 对不同暴露周期后的试样进行表面和截面形貌观察,采用PerkinElmer Fourier红外光谱仪 (FTIR) 对涂层成分进行分析,扫描区间为4000~400 cm-1。

利用Gamry电化学工作站对涂层试样进行电化学阻抗谱测试。测试溶液为3.5% (质量分数) NaCl溶液,采用三电极体系,其中,参比电极为饱和甘汞电极,辅助电极为石墨电极,测定频率范围为105~10-2 Hz,测量信号为幅值为10 mV的正弦波。测试前试样先在测试溶液中预浸泡约60 min。

2 结果与讨论

2.1 表面形貌

图1为涂层1和涂层2试样在万宁自然环境试验站暴晒不同周期后的宏观形貌照片。可以看出,涂层1暴露0.5 a后的试样与初始试样相比,发生了颜色变化,但随暴露时间延长,颜色变化差异不大,且在暴露期间,涂层表面形貌较为完好,并未发生明显破损。与初始试样相比,涂层2暴露0.5 a后发生了严重变色,暴露1 a后,部分区域涂层掉落,露出合金基体,随暴露时间延长至2~2.5 a,试样表面涂层基本完全剥落,彻底对基体失去保护作用。

图1

图1

涂层1和涂层2试样万宁自然环境试验站暴晒不同周期后的宏观形貌

Fig.1

Macroscopic morphologies of coating 1 (a-e) and coating 2 (f-j) sample after 0 a (a, f), 0.5 a (b, g), 1 a (c, h), 2 a (d, i), 2.5 a (e, j) of exposure at Wanning natural environment test station

图2

图2

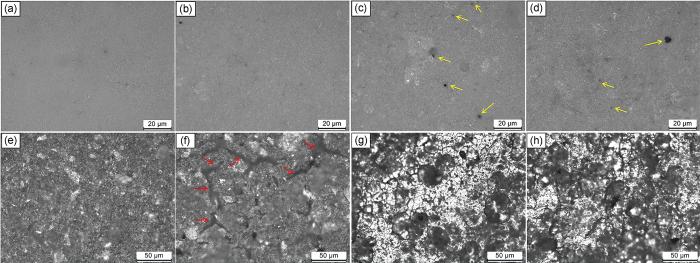

涂层1和涂层2试样万宁自然环境试验站暴晒不同周期后的表面微观形貌

Fig.2

Microstructures of coating 1 (a-d) and coating 2 (e-h) sample after 0.5 a (a, e), 1 a (b, f), 2 a (c, g) and 2.5 a (d, h) of exposure at Wanning natural environment test station

2.2 截面形貌

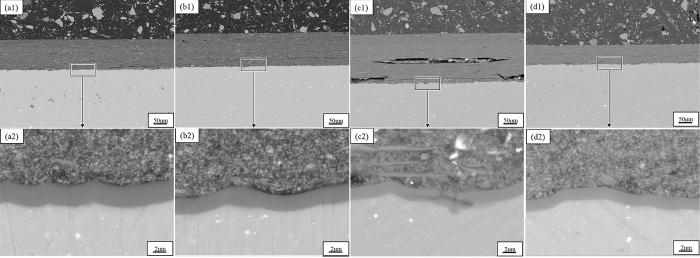

图3

图3

涂层1试样万宁自然环境试验站暴晒不同周期后的截面形貌

Fig.3

Cross-section morphologies of coating 1 sample after 0.5 a (a), 1 a (b), 2 a (c), 2.5 a (d) of exposure at Wanning natural environment test station

图4

图4

涂层2试样万宁自然环境试验站暴晒不同周期后的截面形貌

Fig.4

Cross-section morphologies of coating 2 sample after 0.5 a (a), 1 a (b), 2 a (c), 2.5 a (d) of exposure at Wanning natural environment test station

2.3 颜色和光泽变化

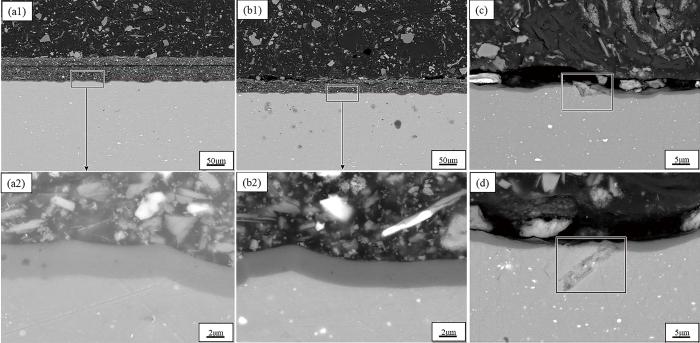

图5

图5

涂层1和涂层2万宁自然环境试验站暴晒不同周期后的色差和失光率变化

Fig.5

Variation of color difference and light loss rate of coating 1 and coating 2 in Wanning natural environment test station after different periods of exposure: (a) color difference, (b) light loss rate

表1 涂层1和涂层2暴露后的颜色数据

Table 1

| Coating | Period / a | ΔL | Δa | Δb | Chromatic aberration |

|---|---|---|---|---|---|

| Coating 1 | 0.5 | -7.56 | 4.84 | -8.56 | 12.44 |

| 1 | -5.48 | 5.13 | -9.18 | 11.86 | |

| 2 | -6.35 | 5.09 | -7.96 | 11.39 | |

| 2.5 | -6.23 | 5.15 | -8.51 | 11.74 | |

| Coating 2 | 0.5 | 4.45 | 5.33 | 16.79 | 18.18 |

| 1 | 5.3 | 5.43 | 16.63 | 18.3 | |

| 2 | 21.61 | 13.05 | 25.47 | 35.88 | |

| 2.5 | 22.21 | 12.22 | 26.28 | 36.53 |

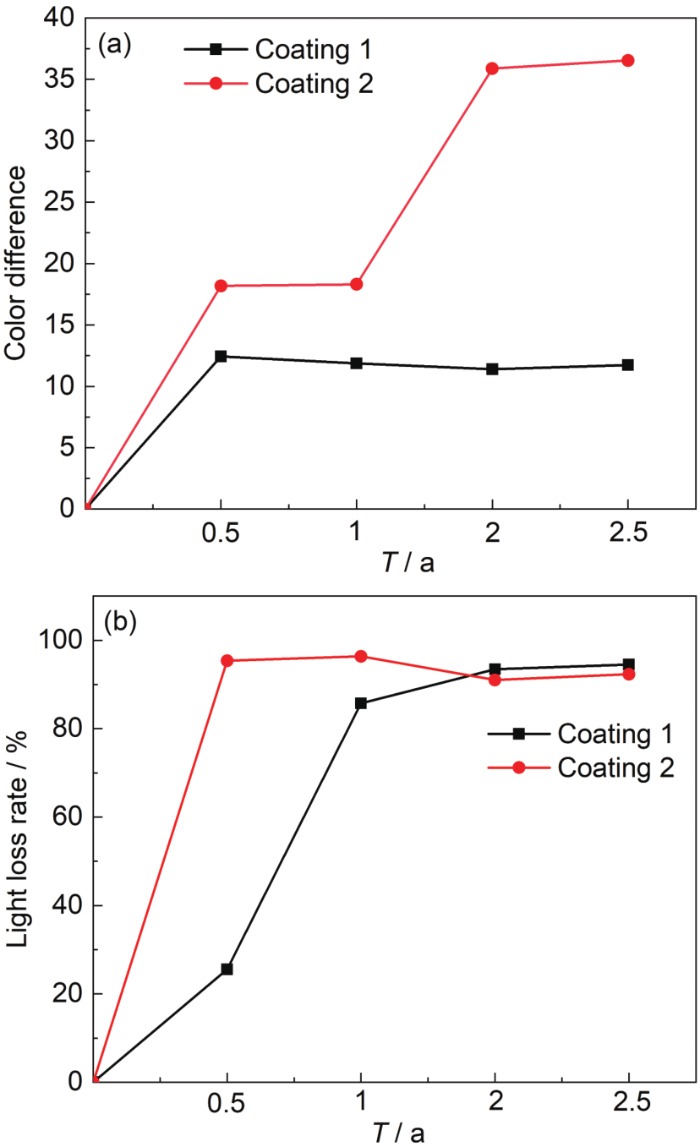

2.4 官能团变化

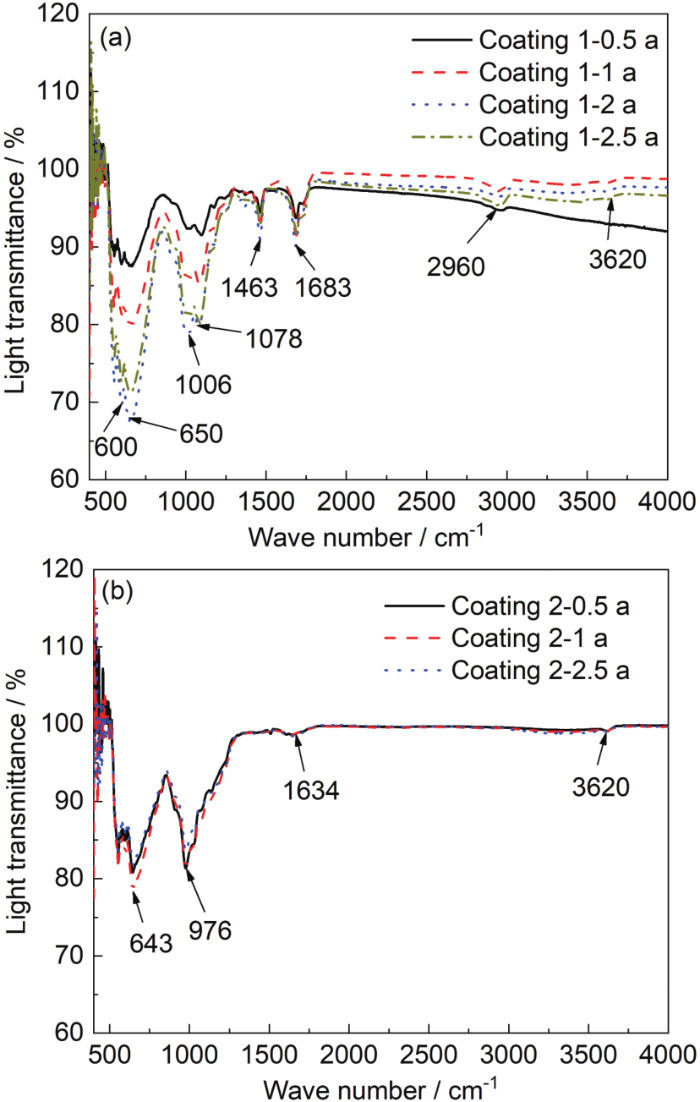

涂层1和涂层2在万宁自然环境试验站暴晒不同周期后的红外光谱分析结果如图6所示。由图6a可知,涂层1在波数为650 cm-1处有最强的吸收峰,此峰为酚羟基O-H键的面外变形振动峰,酚羟基相对含量随暴晒周期延长有所增加。其次,在波数为600和1006 cm-1处分别观察到-Si-O-化学键的对称伸缩振动峰以及不对称伸缩振动峰,且随试验时间延长,两个峰值有所增强,表明在-Si-O-结构的相对含量有所增加,说明-Si-O-化学键在暴露过程中较为稳定。此外,1683 cm-1处为C=O双键的伸缩振动峰,976 cm-1处醛基C-H键的面外变形振动峰被较强的-Si-O-化学键的不对称伸缩振动峰所覆盖,醛基相对含量随时间延长变化不大。涂层中的有机大分子暴晒过程中经过水解和光解作用会形成小分子基团,波数为1078 cm-1处是醇C-O化学键的伸缩振动峰,结合3620 cm-1处游离O-H化学键的伸缩振动峰,推测可能含有醇羟基官能团。

图6

图6

涂层1和涂层2万宁自然环境试验站暴晒不同周期后的红外光谱分析

Fig.6

Infrared spectrum analysis of coating 1 (a) and coating 2 (b) at Wanning Natural Environment Test station after different periods of exposure

由图6b可以看出,涂层2在波数为650 cm-1处和976 cm-1处两个特征峰的峰强最大,分别为酚羟基O-H键的面外变形振动峰和醛基C-H键的面外变形振动峰,这些峰是底漆中存在酚羟基和醛基的体现,与底漆成分为酚醛树脂相对应。此外,还存在微弱的小峰,其中波数为1634 cm-1处是C=O双键的伸缩振动峰,3620 cm-1处为游离O-H化学键的伸缩振动峰,这些可能是酚醛树脂经过光解和水解作用分解形成的小分子基团。从图中可以看出不同周期暴露试样特征峰的峰位和峰强大致相同,表明酚羟基和醛基的相对含量变化不大。

2.5 电化学阻抗

相关研究结果表明[18,19],低频特定频率 (0.01 Hz) 对应的阻抗模值可用来表征涂层的耐蚀性大小。当0.01 Hz下的阻抗模值|Z|≥108 Ω·cm2时,涂层性能完好;108 Ω·cm2>|Z|>107 Ω·cm2时,涂层防腐蚀能力下降,但仍具有一定的防护能力;当|Z|<106 Ω·cm2时,涂层防护性能很差,甚至失效。对万宁自然环境试验站暴晒不同周期后的涂层试样进行电化学阻抗谱测试,不同暴晒周期 (0.5,1,2,2.5 a) 两种涂层在0.01 Hz下的阻抗模值分别为:涂层1:7.40×109,6.69×109,3.40×109,3.61×109;涂层2:3.20×107,8.99×107,3.53×105,1.42×105。可以看出,随暴露时间延长,具有底漆+面漆结构的涂层1低频阻抗模值|Z|0.01 Hz有所降低,但仍保持109数量级,只包含底漆的涂层2低频阻抗模值|Z|0.01 Hz呈现指数级降低,暴露2.5年后,其模值降至105 Ω·cm2。

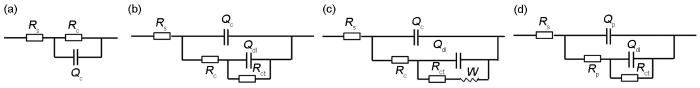

研究[20]表明,涂层老化主要分为3个阶段:水分和氧等通过涂层微孔不断渗入到涂层内部,导致涂层电容增加,渗透过程满足Fickian第一定律;当水分和氧吸收平衡时,涂层电容保持稳定,涂层电阻下降;最后,水分和氧到达涂层-金属界面处引发金属腐蚀。为探究两种涂层暴晒不同周期的腐蚀老化过程,对EIS结果采用拟合电路进行拟合,结果如图7所示,并得到相关参数信息。由图7a和b可知,涂层1不同周期下均表现为一个容抗弧,且只有一个时间常数,因此采用如图8a所示的电路进行拟合。由图7c和d可以看出,涂层2暴晒不同周期具有不同的时间常数,说明发生了不同的反应过程,不同周期下的拟合电路分别如图8a~d所示。其中,Rs为试样与参比电极间的溶液电阻,Rc和Qc分别为涂层孔隙电阻和常相位角元件,Rp和Qp分别为腐蚀产物孔隙电阻和常相位角元件,Rct和Qdl分别为电荷转移电阻和界面双电层常相位角元件。

图7

图7

涂层1和涂层2万宁自然环境试验站暴晒不同周期后电化学阻抗谱

Fig.7

Electrochemical impedance spectra of coating 1 and coating 2 at Wanning Natural Environment Test Station after different periods of exposure: (a) Nyquist diagram of coating 1, (b) Bode diagram of coating 1, (c) Nyquist diagram of coating 2, (d) Bode diagram of coating 2

涂层1电化学阻抗拟合结果如表2所示。可以看出,在暴露2.5 a内,涂层电容随着时间延长持续增大,说明涂层1在试验时间内主要处于腐蚀介质渗透阶段,其腐蚀老化进程主要由水和氧的扩散速率控制。同时,涂层电阻孔隙值始终在109数量级,说明涂层具有较好的保护性。

表2 涂层1 EIS拟合结果

Table 2

| Period / a | Rs / Ω·cm2 | Qc / Ω-1·cm-2s-n | nc | Rc / Ω·cm2 |

|---|---|---|---|---|

| 0.5 | 16090 | 1.94×10-9 | 0.9408 | 1.03×1011 |

| 1 | 3146 | 2.12×10-9 | 0.9646 | 2.84×1011 |

| 2 | 1541 | 2.86×10-9 | 0.9512 | 1.27×1010 |

| 2.5 | 2033 | 3.38×10-9 | 0.9539 | 1.44×109 |

图8

图8

不同腐蚀阶段EIS拟合电路

Fig.8

Fitting circuit of EIS at different corrosion stages: (a) coating is complete, (b) electrolyte reaches the interface between the coating and the matrix, (c) corrosion products are generated at the interface between the coating and the matrix, (d) coating flakes off

涂层2暴露0.5 a后,Bode图中只有一个时间常数,此时用图8a所示的拟合电路,暴露1 a后,Bode呈现出两个时间常数,这是因为由于水分和电解液的不断浸入,电解液开始到达涂层/金属界面,涂层电阻逐渐降低,并出现了双电层电容和电荷转移电阻,拟合电路如图8b。暴露2 a后,由于涂层脱落严重 (如图1i),电解液很容易浸入基体表面,使基体发生反应,并产生由腐蚀产物吸附导致的感抗现象[21⇓⇓-24],因此拟合电路为图8c。而暴露2.5 a后,由于涂层基本完全脱落,表现为铝锂合金基体的腐蚀,从图8d Bode图中可以看出,有两个时间常数,包括腐蚀产物生成及双电层反应。综上可知,涂层2暴露2.5 a内的腐蚀老化速率主要由电化学过程控制。

表3 涂层2 EIS拟合结果

Table 3

| Period / a | Rs / Ω·cm2 | Qc (Qp) / Ω-1·cm-2s-n | nc (np) | Rc (Rp) / Ω·cm2 | Qdl / Ω-1·cm-2s-n | ndl | Rct / Ω·cm2 | W / Ω·cm2 |

|---|---|---|---|---|---|---|---|---|

| 0.5 | 6213 | 1.31×10-7 | 0.6599 | 8.41×107 | --- | --- | --- | --- |

| 1 | 6746 | 5.12×10-8 | 0.8067 | 2.05×107 | 3.82×10-8 | 0.7126 | 2.44×108 | --- |

| 2 | 1000 | 3.70×10-7 | 0.684 | 1.05×104 | 2.53×10-5 | 0.7708 | 7.81×105 | 6.22×106 |

| 2.5 | 10 | 6.79×10-8 | 0.819 | 1.14×104 | 2.20×10-5 | 0.4982 | 1.92×106 | --- |

根据以上结果可知,两种涂层的电化学阻抗行为表现出较大差异,这主要由于三方面原因造成的。首先,涂层1为多层体系,多涂层体系对Cl-、H2O等腐蚀介质的屏蔽机制不同于单涂层。由于涂层是微孔结构,多层体系使微孔错落分布,腐蚀介质难于达到基体界面[28,29],从而抑制了腐蚀介质对基体的破坏作用。其次,涂层1面漆为酚醛树脂和含硅复合成分,由于-Si-O-键柔性较大,具有网络节点作用[30⇓-32],刚性网络的形成使涂层交联程度增加,会进一步阻碍腐蚀介质的浸入,使涂层1具有更好的保护性。另一方面,太阳辐射对面漆和底漆的作用程度不同。太阳辐射对涂层的破坏是通过提供能量实现的,涂层在光照下是否断键而导致一系列氧化降解,取决于分子链所吸收波长的能量和化学键强度[33],由于涂层1分子间交联程度增加使化其不容易发生光降解。在暴露2.5 a内,涂层1的老化进程主要由水、氧气等扩散速度控制。而涂层2为只有底漆的单涂层,在暴露过程中,由于没有面漆的屏蔽作用,水、氧气等很容易达到涂层和基体界面处,引发基体腐蚀,因此涂层2的腐蚀老化主要由电化学过程控制。

3 结论

(1) 万宁热带海洋大气环境下,包含底漆+面漆的涂层1在暴露2.5 a内,表面有微孔洞形成,涂层和阳极氧化层较为完整,2A97铝锂合金基体未腐蚀;只有底漆的涂层2在暴露1 a时,涂层形成大量微裂纹,并且局部区域发生剥落,且随暴露时间延长,阳极氧化层减薄,2A97铝锂合金基体遭受腐蚀。

(2) 与只有底漆的单涂层体系相比,底漆+面漆双层涂层体系具有较低的失光率和色差,抗老化性能更优异。暴露不同周期后,涂层中的有机大分子被分解为醇等小分子基团,而有机无机杂化面漆中含有较多稳定的-Si-O-键,能够增加涂层的交联度和致密性,阻碍腐蚀介质的浸入。

(3) 包含底漆+面漆的涂层1在万宁热带海洋大气环境暴露不同周期后,均表现为一个容抗弧,且低频阻抗模值|Z|0.01 Hz>109 Ω·cm2,涂层1在试验时间内主要处于腐蚀介质渗透阶段,其腐蚀老化进程主要由水和氧的扩散速率控制。

(4) 只含有底漆的涂层2在万宁热带海洋大气环境暴露1 a后,电解质侵入到涂层/基体界面处,基体发生腐蚀反应,随暴露时间延长,涂层开始剥落,主要表现为铝锂合金基体的腐蚀。因此,涂层2暴露2.5 a内的腐蚀老化速率主要由电化学过程控制。

参考文献

Progress on preparation and obdurability of aluminum-lithium alloy

[J/OL].

铝锂合金制备及强韧化研究进展

[J/OL].

Basic research and application technology development of Al-Li alloy in China

[J].

国内铝锂合金基础研究及应用技术开发

[J].

Characteristics of Al-Li alloy and its application prospect in helicopter

[J].

铝锂合金的特点及在直升机上的应用展望

[J].

Research progress on thermomechanical treatment process for Al-Li alloy

[J].The thermomechanical treatment (TMT) process is an important way to control the mechanical properties of Al-Li alloy. Therefore, the development history and characteristics of Al-Li alloy and TMT were introduced, and the classic stages of TMT for Al-Li alloy were reviewed, namely, solution quenching, pre-deformation and artificial aging stages. Then, the microstructure evolution of Al-Li alloy at different stages and their influences on the mechanical properties of material were described, including supersaturated solid solution evolution, dislocation evolution induced by plastic deformation, nucleation of precipitated phase promoted by dislocation, precipitated phase evolution model, material strengthening and toughening mechanism and mechanical model. Furthermore, the new development of TMT coupled with multi-physics field was introduced. But the related influence mechanism needed to be further studied, and the related precipitation phase evolution model and aging kinetic model needed to be further improved. Finally, in view of the existing research, the follow-up direction worthy of further research was proposed.

铝锂合金形变热处理工艺研究进展

[J].形变热处理工艺是铝锂合金力学性能的重要调控方式。介绍了铝锂合金以及形变热处理的发展历程和特点。综述了铝锂合金形变热处理的经典阶段,即固溶淬火、预变形和人工时效阶段。描述了不同阶段下材料的微观组织演变特征及其对材料力学性能的影响,包括过饱和固溶体演变、塑性变形诱导位错演变、位错促进析出相形核、析出相演变模型、材料强韧化机制以及力学模型。介绍了耦合多物理场的形变热处理工艺新发展,但是相关影响机制有待进一步研究,相关的析出相演变模型、时效动力学模型有待进一步完善。最后,针对现有研究提出了后续值得继续深入研究的方向。

Microstructure of the new aluminium lithium alloys and its influences on localized corrosion

[J].

新型铝锂合金的微观组织及其在局部腐蚀中的作用

[J].

Review on Effect of alloy phases on localized corrosion of new generation aluminum-lithium alloys

[J].

合金相对新型铝锂合金局部腐蚀行为的影响研究进展

[J].

Study on aging performance of acrylic polyurethane coatings in different natural environment

[J].

丙烯酸聚氨酯涂层不同自然环境下老化性能研究

[J].

Effects of southeast coastal atmospheric environment on aging behavior of polyurethane coating

[J].

东南沿海气候条件对聚氨酯涂层老化行为影响研究

[J].

Corrosion mechanism of materials in three typical harsh marine atmospheric environments

[J].

几种苛刻海洋大气环境下的海工材料腐蚀机制

[J].以南极低温高辐照冰雪凝-融环境、南海高温高湿高盐雾环境以及滨海氯-霾耦合环境3种典型环境为研究对象,开展了典型海工材料的腐蚀行为研究。结果表明,南极低温环境下冰层、雪层覆盖下电化学腐蚀过程依然可以发生,冰雪凝-融过程导致液膜长周期存在促进了腐蚀的进行且加速局部腐蚀。南海高温高湿高盐雾环境下有色金属材料表面存在化学氧化和电化学腐蚀协同作用机制,不同铝合金的局部腐蚀萌生扩展驱动力不同 (即扩散与电荷转移、氢致沿晶裂纹、腐蚀产物楔入效应),表面润湿时间和Cl<sup>-</sup>协同作用导致腐蚀动力学偏离幂函数规律。滨海氯-霾耦合环境下NH<sub>4</sub><sup>+</sup>加速腐蚀的关键控制因素为缓冲效应导致的持续供H<sup>+</sup>,Cl<sup>-</sup>、NH<sub>4</sub><sup>+</sup>、NO<sub>3</sub><sup>-</sup>协同作用下镁合金发生“类自催化点蚀”。

Equivalent degradation of aviation organic coating during indoor accelerated testing and outdoor exposure

[J].

航空有机涂层在户内加速试验与户外暴露中的损伤等效关系

[J].开展航空有机涂层在户内加速试验与户外暴露过程中的损伤等效关系研究,为飞机蒙皮的寿命预测提供基础数据。进行涂层的长期户外暴露和户内加速试验,同时跟踪观察涂层表面形貌变化,利用电化学阻抗谱(EIS)定量分析涂层损伤,进而研究涂层在户内加速试验和5年热带海洋大气环境中的损伤行为。研究发现,有机涂层试样在经历7个户内加速试验周期和5年户外暴露后,试样中心区域仍然十分完整,但是电化学阻抗模值显著下降;有机涂层户外暴露与户内加速试验的相关系数为ρ=0.77,经过6个户内加速试验周期的有机涂层试样的损伤与在海南万宁3年户外暴露的损伤等效;经过3年户外暴露或者5个户内加速试验周期后,有机涂层试样的特定频率电化学阻抗模值|Z|<sub>f=0.1</sub>开始与合金基体的|Z|<sub>f=0.1</sub>在一个数量级上,由TB06-9锌黄丙烯酸聚氨酯底漆和TS96-71氟聚氨酯无光磁漆组成的有机涂层开始失效。

Study on hard anodized film properties and corrosion mechanism of 6061 aluminum alloy

[J].

6061铝合金硬质阳极氧化膜性能及腐蚀机理分析

[J].

Important influential factor for corrosion of high-altitude marine engineering equipment in atmosphere-chloride ion deposition rate

[J].

海洋工程装备高空腐蚀重要影响因素Cl-沉降速率研究

[J].采用“风筝悬挂湿烛”大气Cl<sup>-</sup>沉降速率样品收集方法,利用离子色谱法分析样品溶液Cl<sup>-</sup>的浓度,获得了夏季不同月份、不同垂直高度近海大气中Cl<sup>-</sup>沉降速率,利用Pearson相关系数法分析了环境因素对Cl<sup>-</sup>沉降速率的影响。结果表明:南海岛屿夏季三个月大气Cl<sup>-</sup>沉降速率在10~100 m范围内的垂向分布呈反“S”分布;南海岛屿夏季高空大气Cl<sup>-</sup>沉降速率从6月到8月逐渐降低。

Corrosion behavior of anodized 6061 aluminum alloy in industrial-marine atmosphere in Qingdao after long-term exposure

[J].

阳极氧化6061铝合金在工业海洋大气环境长周期暴晒时的腐蚀行为

[J].

Characterization of 7A04 aluminum alloy corrosion under atmosphere with chloride ions using electrochemical techniques

[J].

Progress in research on aging mechanism of polymer coating

[J].

高分子涂层老化机理研究进展分析

[J].

Accelerated aging dynamic rules of aeronautic organic coating based on electrochemical impedance

[J].

基于电化学阻抗的航空有机涂层加速老化动力学规律研究

[J].

EIS and organic coatings performance: revisiting some key points

[J].

Current status and key technology of research on aging faliure of organic coating

[J].

有机涂层老化失效研究及关键技术问题

[J].

Electrochemical impedance varieties of zinc yellow polypropylene coated aluminum alloy used in aircraft during the accelerated degradation test

[J].

航空铝合金涂层体系加速老化试验前后电化学阻抗变化

[J].采用电化学阻抗谱(EIS)技术,选用目前飞机上使用的7B04铝合金/锌黄丙烯酸聚氨酯有机涂层体系,对其在加速老化试验过程中的电化学阻抗变化进行了原位测试,分析了其失效的特征。研究表明,加速老化试验前,7B04铝合金锌黄丙烯酸聚氨酯涂层中的缺陷较少,涂层可以很好地将腐蚀性介质阻挡在外,保护金属基体免受腐蚀破坏,此时涂层相当于1个纯电容。加速老化试验后,水很快就能进入涂层内部,但涂层内防腐蚀颜料锌铬黄离子遇水发生水解反应的产物能将基体钝化,保护基体免受腐蚀,经过335 h即1个周期电解液已渗透到达涂层/基底的界面,并在界面区形成腐蚀反应微电池后,测得电化学阻抗谱表现为2个时间常数。划痕处金属的腐蚀反应与划痕周围涂层内锌铬黄离子的水解反应同时进行,加速老化试验进行1 008 h即3周期后,电化学阻抗谱上出现感抗现象,在低频时相角出现负值,这是由于锌铬黄离子的水解产物能将金属基体钝化,而钝化膜此时处于点蚀诱导期。感抗现象在加速老化试验进行了1 344 h即4周期后消失,说明此时钝化膜已经穿孔,点蚀进入发展期,并有腐蚀产物生成。

Comparison of atmospheric corrosivity of 2297-T87 Al-Cu-Li alloy

[J].

2297-T87铝锂合金用于大气腐蚀性的比较

[J].

Corrosion behavior of 7B50 aluminum alloy in four typical atmospheric environments

[J].

四种典型大气环境下7B50铝合金的腐蚀行为研究

[J].

Corrosion behavior of riveted pair of 6A01 Al-alloy-/304 stainless steel-plate used for high-speed train

[J].

高速列车铆接件中6A01铝合金腐蚀行为研究

[J].利用失重法、扫描电子显微镜 (SEM)、能谱仪 (EDS)、X射线衍射仪 (XRD)、3D超景深显微镜等方法分析了试样的腐蚀动力学、锈层成分、腐蚀形貌。结果表明:偶接后铝合金发生了电偶腐蚀,电偶腐蚀速率是自腐蚀速率的8~10倍。铝合金主要腐蚀产物为Al<sub>2</sub>O<sub>3</sub>、Al(OH)<sub>3</sub>、AlO(OH)、AlCl<sub>3</sub>,腐蚀产物的变化影响了铝合金的腐蚀过程,产物的龟裂加速了腐蚀,而产物的致密化起到了保护作用。

Influence of atmospheric environmental factors on weathering performance of aviation organic coatings

[J].

大气环境因素对航空有机涂层耐老化性影响的分析

[J].

Corrosion behavior of 7A85 aluminum alloy in two typical atmospheric environments

[J].

两种典型大气环境下7A85铝合金的腐蚀行为研究

[J].

Environmental corrosion in industrial-marine atmosphere at Qingdao of 7050 al-alloy anodized in boric-and sulfuric-acid electrolyte

[J].

硫硼酸阳极氧化处理的7050铝合金在工业海洋大气中的腐蚀行为

[J].通过青岛大气暴露实验,对比了未处理和经硫硼酸阳极化处理的7050铝合金在典型工业海洋大气环境中的腐蚀行为。采用失重法获得腐蚀速率;使用扫描电镜对腐蚀产物进行微观形貌观察;使用EDS和XRD对腐蚀产物进行元素分析和相组成分析;运用电化学阻抗法对腐蚀产物层及氧化膜层的保护作用进行分析。结果表明:未处理的7050铝合金暴露2 a后,产生了大面积的剥蚀,腐蚀产物主要为Al(HSO<sub>4</sub>)<sub>3</sub>6H<sub>2</sub>O,Al<sub>4</sub>SO<sub>4</sub> (OH)<sub>10</sub>5H<sub>2</sub>O和NaAlSi<sub>3</sub>O<sub>8</sub>。硫硼酸阳极化处理的7050铝合金在青岛大气中暴露2 a后,局部出现点蚀,氧化膜对基体仍有良好的保护作用。硫硼酸阳极氧化预处理可以大幅度提高7050铝合金的耐蚀性。

Weathering mechanism and electrochemical characterization of aircraft coating

[J].

航空有机涂层的老化失效规律和电化学表征

[J].

Research progress on high performance silicone-modified phenolic resin

[J].

高性能有机硅改性酚醛树脂的研究进展

[J].

Synthesis and properties of SiO2/silicone/cardanol-aldehyde resin composite coating

[J].

SiO2/有机硅/腰果酚醛树脂复合涂料的制备与性能

[J].

Corrosion resistance of epoxy resin/recrystallized silicon carbide composite

[J].

环氧树脂/重结晶碳化硅复合材料的抗腐蚀性能

[J].以E44型环氧树脂 (EP) 为填充材料,制备了环氧树脂填充重结晶碳化硅 (EP/RSiC) 复合材料。通过对表面形貌、动态电位极化曲线、电化学阻抗图谱、腐蚀速率进行分析,研究了EP/RSiC在静态室温条件下2 mol/L H<sub>2</sub>SO<sub>4</sub>溶液和4 mol/L NaOH溶液中的腐蚀行为。结果表明:EP/RSiC复合材料结构致密,具有较低的腐蚀电流密度和较高的自腐蚀电位,抗腐蚀性良好。EP/RSiC复合材料的腐蚀由SiC的活性溶解造成,因此EP/RSiC复合材料更容易受到碱性溶液的腐蚀,并且其腐蚀行为受电荷传递控制;EP/RSiC复合材料的腐蚀速率随EP填充量的增加而减少。15% (体积分数) EP/RSiC的抗腐蚀性最佳,在2 mol/L H<sub>2</sub>SO<sub>4</sub>溶液中的腐蚀速率为152 mg/(dm<sup>2</sup>·d),在4 mol/L NaOH溶液中的腐蚀速率为310 mg/(dm<sup>2</sup>·d),与RSiC相比其腐蚀保护效率分别达到90.5%和93.7%。