锌铝镁镀层在加工过程中会经历高温加热过程,如火焰切割、电阻点焊等,加热温度往往超过500 ℃。在此温度下,锌铝镁镀层的微观组织及其耐蚀性会受到影响。王言峰等[15]研究了镀层成分为Zn-1.7%Al-1.3%Mg的锌铝镁镀层加热到100~500 ℃之后的镀层组织与耐蚀性变化,表明加热后锌铝镁镀层的共晶组织尺寸增大,但是没有发生液化流动,高温加热样品在中性盐雾实验中失重量明显增大。然而该研究所涉及的锌铝镁镀层中的合金含量较低,研究的温度也比较低。尤坤等[16]分析了锌铝镁镀层经过高温火焰灼烧后的组织与耐蚀性变化,表明短时间的高温灼烧会导致镀层表面出现Fe,灼烧后的锌铝镁镀层在中性盐雾环境中更容易出现红锈。该研究中所涉及的锌铝镁镀层中的Al和Mg的含量也不超过2%。 Chang和Lin[17]研究了Zn-11%Al-3%Mg三元合金镀层在900 ℃下高温加热5 min后的镀层微观组织演变,表明三元合金镀层转变为以纯Zn相为主,在镀层与钢板界面之间出现明显的Fe-Al化合物,而在镀层表面出现一层氧化物,镀层微观组织会出现显著变化。然而该研究的重点是分析镀层成分为Zn-11%Al-3%Mg的锌铝镁合金镀层是否能够用于热成形工艺,研究涉及的温度很高。Ghatei-Kalashami等[18]研究了镀层成分为Zn-1.5%Al-1.5%Mg的锌铝镁镀层在700~900 ℃下快速加热后的镀层组织演变过程。上述研究都未涉及高温加热对锌铝镁镀层耐蚀性影响方面的研究。

本研究将以一种镀层合金含量较高的Zn-6%Al-3%Mg锌铝镁镀层为研究对象,研究该锌铝镁镀层在500和700 ℃高温处理前后的微观组织及耐蚀性变化规律。

1 实验方法

本研究使用一种商业化的热浸镀锌铝镁镀层,镀层的名义成分为Zn-6%Al-3%Mg,镀层名义质量为275 g/m2。采用电感藕合等离子体光谱仪 (ICP) 方法测量了锌铝镁镀层样品的实际镀层成分 (质量分数,%) 为:Al 6.37,Mg 3.52,Zn 90.11。

锌铝镁镀层钢板切割成150 mm×70 mm,使用Nabertherm B400热空气循环炉分别进行500和700 ℃的热处理。加热速率为10 ℃/min,到目标温度后放入样板,等待炉温再次到达目标温度时开始计时,保温10 min后取出样片,空冷至室温。

利用HITACHI S-3400N Ⅱ型扫描电镜 (SEM) 观察镀层加热和腐蚀后的表面、截面形貌,加速电压为15 kV。使用SEM自带的能谱分析仪 (EDS) 分析样品典型位置的元素。采用D8 advance X射线衍射仪 (XRD,Co靶,电压35 kV,电流40 mA,步长0.03°,扫描速率2°/min) 分析加热后镀层和腐蚀后镀层的物相。

中性盐雾实验在Q-Fog中性盐雾实验箱中进行,按照GB/T 10125-2012进行加速腐蚀实验。实验条件如下:温度35 ℃,湿度100%,pH为7,NaCl浓度为 (50±5) g/L,盐雾沉降量为1.28 mL/h,去离子水电导率为12 μS/cm。实验结束后,取出试样,为减少腐蚀产物脱落,试样在清洗前放在室内自然干燥1 h,然后用温度不高于40 ℃的清洁流动水轻轻清洗以除去试样表面残留的盐溶液,干燥后称重,计算试样增重。按照ISO 8407中规定的化学法反复清洗,去除腐蚀产物,化学清洗方法如下:在1000 mL去离子水中加入 (250±5) g的氨基乙酸配制成饱和溶液。试样在氨基乙酸饱和溶液中反复浸泡5 min,每次浸泡后在室温下用流水轻轻刷洗试样,再用乙醇清洗,干燥后称重,计算试样质量损失。

2 结果与讨论

2.1 镀层微观组织

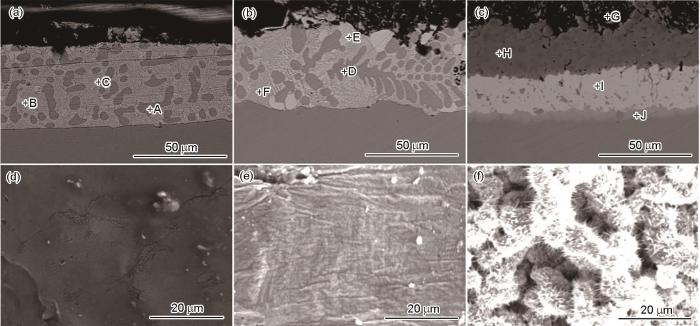

图1为不同热处理条件下锌铝镁镀层样品的截面和表面形貌,表1为锌铝镁镀层截面不同位置的化学成分。由图1a和表1看出,原始锌铝镁镀层中,占主体的是共晶组织,共晶组织包裹着大块初始凝固的黑色相。EDS分析表明,大块黑色相中主要为Zn和Al,其中Zn占80%左右。共晶组织为层片状,EDS分析表明其中含有较多的Mg,达到5.14%。根据文献[19]的研究,Zn-6%Al-3%Mg镀层中的共晶组织中含有富锌相、富铝相以及MgZn2化合物相,而初始凝固的为富铝相。加热到500 ℃后,镀层中的共晶组织变得粗大,MgZn2相与富锌相难以区分,如图1b所示。加热后镀层表面变得粗糙,出现了明暗交织的条纹,如图1e所示。镀层加热后,初始凝固富铝相的成分与原始样品相比没有显著差异,但是共晶组织中的Mg略有减少,如表1中点A~F所示。加热温度达到700 ℃后,镀层组织发生显著变化,从单层多相结构转变为多层多相结构。镀层截面组织分为3层,镀层与钢板交界为致密的灰色组织,上面是一层亮白色的组织,最上面是一层黑色组织,如图1c所示。镀层最表面是一层疏松的化合物,如图1f所示,EDS分析表明,其为Zn的氧化物,含有61.67%,其余为O。黑色组织中主要含有Al和Fe,其中Al含量约为18.9%,此外还有少量的Zn。白色组织中的Al和Fe含量都明显降低,而Zn含量最多,Fe含量约为22.75%,Al含量只有1.07%。镀层与钢板之间的灰色组织中含有约75%Fe和25%Zn。

图1

图1

不同锌铝镁镀层微观组织形貌

Fig.1

Cross-sectional (a-c) and surface (d-f) morphologies of the ZnAlMg coating after 0 ℃ (a, d), 500 ℃ (b, e) and 700 ℃ (c, f) heat treatment

表1 图1中锌铝镁镀层截面不同位置的化学成分

Table 1

| Point | O | Mg | Al | Fe | Zn |

|---|---|---|---|---|---|

| A | - | - | 18.43 | - | 81.57 |

| B | - | - | 0.72 | 1.50 | 97.78 |

| C | - | 5.14 | 4.69 | - | 90.17 |

| D | - | - | 18.54 | 0.72 | 80.74 |

| E | - | - | 0.82 | 2.95 | 96.23 |

| F | - | 3.98 | 3.99 | 0.78 | 91.25 |

| G | 38.33 | - | - | - | 61.67 |

| H | - | - | 18.81 | 78.96 | 2.23 |

| I | - | - | 1.07 | 22.75 | 76.18 |

| J | - | - | - | 74.81 | 25.19 |

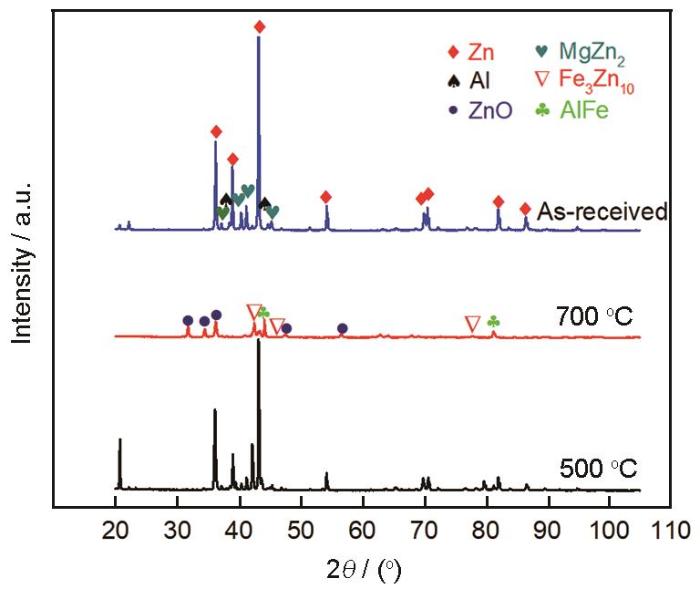

原板和不同加热温度样品进行XRD分析如图2所示。由图可知,原始样品物相主要为Zn、MgZn2和Al,500 ℃加热样品主要为Zn、MgZn2和Al,700 ℃加热样品主要为ZnO、Fe3Zn10、AlFe。500 ℃加热样品和原样相近,700 ℃加热样品出现锌的氧化物和富铁相,这与SEM观察结果一致。

图2

2.2 耐蚀性测试

2.2.1 中性盐雾实验

对原始样品和不同加热温度的样品进行中性盐雾实验。经过1350 h中性盐雾实验后,结果如图3所示。原始样品和500 ℃加热样品表面出现了白色腐蚀产物,而700 ℃加热样品表面出现大量红色腐蚀产物和白色腐蚀产物,红色腐蚀产物的面积大于50%。

图3

图3

不同加热温度样品中性盐雾实验1350 h后宏观形貌

Fig.3

Macromorphologies of samples heated at 0 ℃ (a), 500 ℃ (b) and 700 ℃ (c) after 1350 h corrosion in neutral salt spray test

2.2.2 中性盐雾实验后镀层微观组织

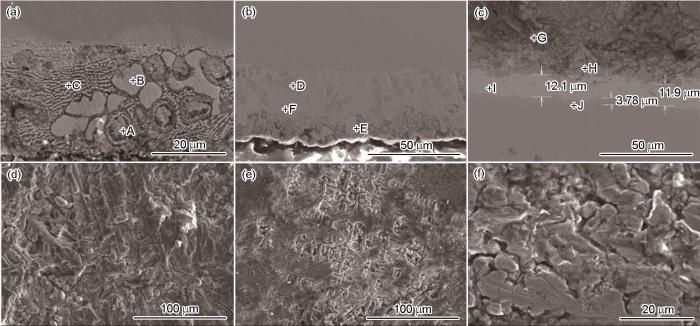

盐雾腐蚀实验后镀层截面与表面的SEM形貌如图4所示。镀层截面不同位置的元素EDS分析结果见表2。镀层中的大块黑色相变成了空心结构,共晶组织经过腐蚀后变得粗大,镀层中的氧含量有所增加。原始样品的表面形成大量颗粒状腐蚀产物,腐蚀产物较为致密,镀层原始微观组织完全消失 (图4d)。500 ℃加热样品的镀层中出现了较多的含氧化合物,铝枝晶保持相对完整。500 ℃加热样品表面也出现了大量颗粒状腐蚀产物,镀层原始微观组织完全消失 (图4e)。而700 ℃加热样品经过腐蚀后,镀层中出现大量氧化物 (图4c),表明镀层中已经被腐蚀介质侵蚀。然而还可以注意到,在腐蚀产物下面依然有完整的富锌层,因而镀层表面的腐蚀产物应当为镀层的腐蚀产物。700 ℃加热样品的表面的腐蚀产物形态从团簇状和颗粒状转变为明显的块状和片状。EDS分析表明,该块状腐蚀产物主要为Zn和Fe的氧化物。

图4

图4

不同加热温度锌铝镁镀层中性盐雾实验1350 h后镀层微观组织

Fig.4

Cross-sectional (a-c) and surface (d-f) morphologies of the ZnAlMg coating heated at 0 ℃ (a, d), 500 ℃ (b, e) and 700 ℃ (c, f) after 1350 h corrosion in neutral salt spray test

表2 图4中锌铝镁镀层截面不同位置的化学成分

Table 2

| Point | O | Mg | Al | Fe | Zn |

|---|---|---|---|---|---|

| A | 10.63 | - | 22.65 | 8.88 | 57.84 |

| B | 15.21 | - | 0.92 | 1.60 | 81.27 |

| C | 17.59 | 3.36 | 2.48 | 4.98 | 71.59 |

| D | 25.21 | - | 16.39 | 10.73 | 47.66 |

| E | 18.53 | - | 2.53 | 0.98 | 77.96 |

| F | 30.37 | 0.97 | 25.97 | 1.2 | 41.5 |

| G | 32.70 | - | 1.79 | 21.15 | 44.37 |

| H | 1.94 | - | 17.05 | 74.46 | 6.55 |

| I | 2.43 | - | 2.29 | 29.77 | 65.51 |

| J | - | - | - | 78.95 | 21.05 |

2.2.3 中性盐雾实验后镀层物相分析

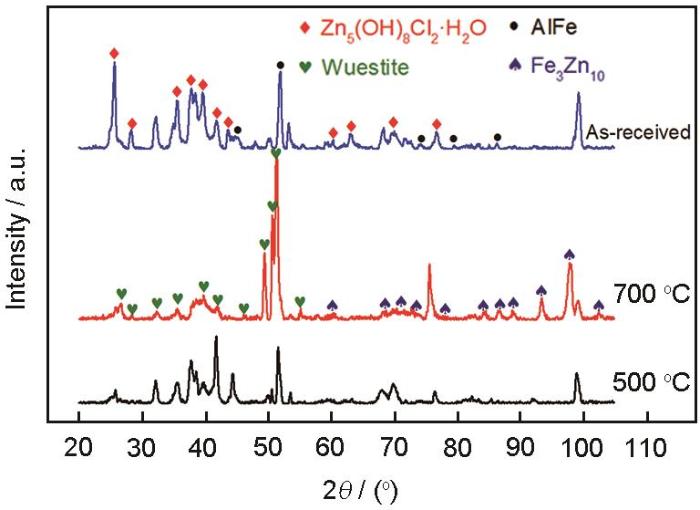

中性盐雾腐蚀后样品XRD分析如图5所示。由图可见,500 ℃加热样品和原始样品腐蚀产物相似,主要为Simonkolleite (Zn5(OH)8Cl2·H2O) 和少量的AlFe相,700 ℃加热样品的腐蚀产物主要是Fe的氧化物Wuestite相以及Fe-Zn相。由于700 ℃加热样品的镀层表面含有较多的Fe,因此其腐蚀产物中会出现Fe的氧化物Wuestite,这使得腐蚀产物的宏观形貌呈现红色。

图5

图5

3种样品中性盐雾1350 h后XRD谱

Fig.5

XRD patterns of three samples after 1350 h corrosion in neutral salt spray test

2.2.4 中性盐雾实验后失重与增重分析

由图6失重和增重分析结果可以看出,原始样品的腐蚀增重为14.2 g/m2,腐蚀失重为34.2 g/m2,500 ℃加热样品的腐蚀增重为15.7 g/m2,腐蚀失重为32.3 g/m2,两种样品的腐蚀增重基本相同,腐蚀失重也基本相同,这表明两种样品的腐蚀机理相近。而700 ℃加热样品的腐蚀增重为45.8 g/m2,达到原始样品的3.2倍,腐蚀失重为75.0 g/m2,达到原始样品的2.2倍。这表明700 ℃加热样品表面形成大量可溶解的腐蚀产物。

图6

图6

不同加热温度样品中性盐雾1350 h后单位面积失重和增重

Fig.6

Mass loss (a) and gain (b) of samples heated at different temperatures after 1350 h corrosion in neutral salt spray test

3 结论

(1) Zn-6%Al-3%Mg镀层钢板经过500 ℃-10 min热处理以后,镀层中的共晶组织变得粗大,Mg-Zn相与富锌相难以区分。

(2) 500 ℃热处理的Zn-6%Al-3%Mg镀层样品经过1350 h中性盐雾实验后表面形成白色腐蚀产物,腐蚀产物种类与原始样品类似,主要为Simonkolleite (Zn5(OH)8Cl2·H2O) 和少量的AlFe相,腐蚀失重和增重也与没有热处理的样品基本相同,可以认为该热处理工艺对其耐蚀性的影响不大。

(3) Zn-6%Al-3%Mg镀层钢板经过700 ℃-10 min热处理以后,镀层组织发生显著变化,从单层多相结构转变为多层多相结构,其中镀层与钢板交界位置为致密的富含Fe和Zn的组织,上面是一层亮白色的富含Zn和Fe的组织,最上面是一层富含Fe和Zn的黑色组织。

(4) 经过700 ℃热处理以后,Zn-6%Al-3%Mg镀层钢板经过1350 h中性盐雾实验后表面出现大量红色腐蚀产物,腐蚀产物下还保留了完整的富锌层。

(5) 经过700 ℃热处理样品的腐蚀增重达到原始样品的3.2倍,腐蚀失重达到原始样品的2.2倍,腐蚀产物主要是Fe的氧化物Wuestite以及Fe-Zn相。

参考文献

Corrosion resistance and protection mechanism of hot-dip Zn-Al-Mg alloy coated steel sheet under accelerated corrosion environment

[J].

Development and properties of Zn-Mg galvanized steel sheet "DYMAZINC"

[J].

Excellent corrosion-resistant Zn-Al-Mg-Si alloy hot-dip galvanized steel sheet “SUPER DYMA”

[J].

Anti-corrosion performance and applications of PosMAC® steel

[J].

ZnAlMg: An innovative metallic coating that offers protection in the harshest environments

[A].

Application of the hot-dip galvanized Zn-Al-Mg alloyed coating steel sheet on automobile body

[J].

汽车车身用热浸镀锌铝镁镀层钢板

[J].

Microstructure and corrosion resistance of solidified Zn-Al-Mg alloys

[J].

Zn-Al-Mg合金的凝固组织及其耐腐蚀性能

[J].在电阻炉中熔炼得到Zn-Al-Mg合金,然后分别在水冷、空冷和炉冷的条件下冷却到室温。采用SEM观察不同凝固方式下的Zn-Al-Mg合金微观组织,并采用电化学方法研究了凝固方式对样品耐腐蚀性能的影响。结果表明,Zn-Al-Mg合金的微观组织由富Zn的初晶组织以及Zn-Al-Mg共晶组织构成。采用炉冷方式得到的Zn-Al-Mg合金中的初晶组织尺寸最大,比例最高。随着合金凝固速度的提高,合金中的初晶组织显著细化,共晶组织所占比例增大,共晶组织从颗粒状转变为层片状。采用不同凝固方式得到的Zn-Al-Mg合金的自腐蚀电位相近,但是自腐蚀电流以及电化学阻抗谱有明显差异,炉冷方式的Zn-Al-Mg合金的自腐蚀电流最小,耐腐蚀性能最好。

Development and application of hot-dip galvanized zinc-aluminum-magnesium coating

[J].

热浸镀锌铝镁镀层开发及应用进展

[J].

Corrosion performance of Zn-Al-Mg coatings in open and confined zones in conditions simulating automotive applications

[J].

Corrosion resistance of several Zn-Al-Mg alloy coated steels

[J].

Atmospheric corrosion of ZnAlMg coated steel during long term atmospheric weathering at different worldwide exposure sites

[J].

Oxidation and corrosion behavior of commercial 5% Al-Zn coated steel during austenitization heat treatment

[J].

Effect of heat treatment process on microstructure and corrosion resistance of Al-10%Si-24%Zn coating

[J].

Influence of an annealing heat treatment on the microstructure, ductility, and corrosion resistance of a chromated 55 Wt. % Al-Zn coated steel sheet

[J].

Effect of heating system on structure and corrosion resistance of zinc-aluminium-magnesium coating

[J].

加热制度对锌铝镁镀层结构及耐蚀性的影响

[J].

Crack defects analysis and countermeasures of Zn-Al-Mg coated steel caused by high temperature burning treatment

[J].

高温灼烧导致的锌铝镁镀层裂纹缺陷分析及其防护措施

[J].

Microstructural evolution of 11Al-3Mg-Zn ternary alloy-coated steels during austenitization heat treatment

[J].

High-temperature phase evolution of the ZnAlMg coating and its effect on mitigating liquid-metal-embrittlement cracking

[J].

Development of Hot-dip Zn-6%Al-3%Mg Alloy Coated Steel Sheet, "ZAM"

[R].