文献[8]研究结果表明,在青岛海域海水中,3-8-6-1锡青铜、80-3硅黄铜与B10偶合后,作为阳极发生电偶腐蚀加速损伤,电偶腐蚀速率分别达到89.2和93.7

然而,目前ZCuSn5Pb5Zn5/B10偶对在流动海水中电偶腐蚀行为研究减少,特别是形成腐蚀产物膜后流动海水中电偶腐蚀行为鲜见报道,制约了锡青铜截止阀综合防护和寿命提升。因此本文通过可模拟实船海水管路工况的大型海水管路系统综合模拟平台为测试载体,开展了ZCuSn5Pb5Zn5/B10偶对在不同流速海水中电偶腐蚀行为研究,并通过混合电位理论分析流动海水电偶腐蚀加速机制。

1 实验方法

实验材料为ZCuSn5Pb5Zn5铝青铜和B10铜镍合金 (简称ZCuSn5Pb5Zn5, B10),试样规格为Ф50 mm×20 mm管状试样,电偶对面积比为1∶1。ZCuSn5Pb5Zn5管材实测的化学成分 (质量分数,%) 为Sn 4.735,Pb 5.165,Zn 4.944,S 0.405,Zr 0.025,Hg 0.640,Cu余量;B10管材实测化学成分 (质量分数,%) 为Ni 11.266,Fe 1.751,Mn 0.725,Zr 0.055,Hg 0.009,Cu余量。

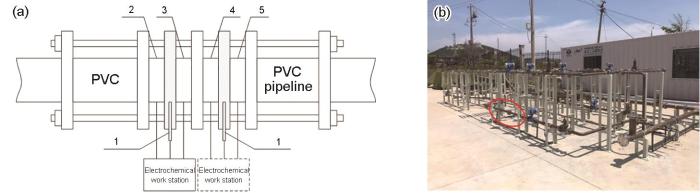

电偶腐蚀实验前,将ZCuSn5Pb5Zn5、B10管状试样安装到如图1a所示的电解池中,其中1为Ag/AgCl参比电极,2和5为B10试样,3和4为ZCuSn5Pb5Zn5试样,2号与3号、4号与5号试样分别组成电偶对,同时开展两组ZCuSn5Pb5Zn5/B10偶对电偶试验。为保证流态稳定,避免试样表面形成湍流和海水空泡影响测试结果准确性,电解池前后直管段长度为偶对试样管径20倍,且内径与试样内径相同。

图1

图1

流动海水电偶腐蚀测试电解池示意图及海水管路综合模拟平台

Fig.1

Schematic diagram of experimental equipment: (a) electrolytic cell and (b) experimental device of pipeline corrosion testing in flowing water (1-Ag/AgCl, 2-B10, 3-ZCuSn5Pb5Zn5, 4-ZCuSn5Pb5Zn5, 5-B10)

实验结束后利用ULTRA55场发射扫描电子显微镜 (SEM) 观察腐蚀产物形貌,同时采用X-Max能谱仪 (EDS) 进行元素含量分析,扫描电镜分析和能谱分析,加速电压均为20 kV。采用HIROX KH-8700三维视频显微镜观察ZCuSn5Pb5Zn5试样电偶腐蚀后三维形貌。设置放大倍数为500倍,并将镜头调至最佳位置,获取清晰的二维形貌照片,然后进行三维形貌观察,调节焦距,焦点最低点为观测底部,焦点最高点为观测顶部,三维形貌构成照片数量设置为30张。

2 流速对电偶腐蚀规律影响研究

2.1 流速对电偶电位影响研究

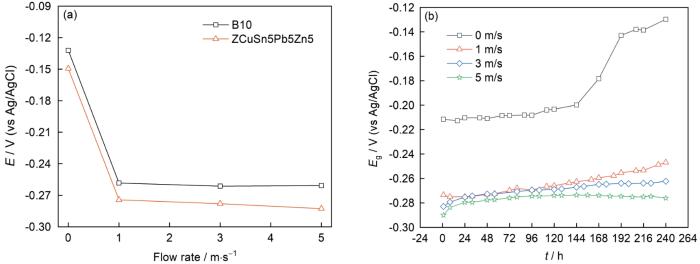

ZCuSn5Pb5Zn5和B10以及ZCuSn5Pb5Zn5/B10偶对在不同流速海水中平均腐蚀/电偶电位测试结果如图2所示。试验过程中,海水温度处于15~18 ℃范围内,溶解氧含量为5.5 mg/L,海水电导率为3.89 S/m。由测试结果可知,ZCuSn5Pb5Zn5腐蚀电位负于B10腐蚀电位,表明在所有流速条件下,ZCuSn5Pb5Zn5将作为ZCuSn5Pb5Zn5/B10偶对阳极加速腐蚀;ZCuSn5Pb5Zn5、B10在静态海水中的腐蚀电位均明显正于流动海水中,在1~5 m/s流速海水中,两种铜合金腐蚀电位随流速变化较小。ZCuSn5Pb5Zn5/B10电偶电位均随着时间增加而升高,可能与ZCuSn5Pb5Zn5、B10表面逐渐形成腐蚀产物膜,ZCuSn5Pb5Zn5表面阳极溶解和B10表面氧还原受到抑制有关;静态海水中,电偶电位明显正于流动海水条件,这主要与ZCuSn5Pb5Zn5、B10在静态海水中腐蚀电位较正有关;随着流速增加,电偶电位逐渐负移,表明ZCuSn5Pb5Zn5/B10电偶腐蚀活性随着流速增加而增加。

图2

图2

ZCuSn5Pb5Zn5、B10腐蚀电位和ZCuSn5Pb5Zn5/B10电偶电位

Fig.2

Corrosion potential and galvanic corrosion potential in different flow rate seawater: (a) ZCuSn5Pb5Zn5 and B10, (b) ZCuSn5Pb5Zn5/B10

2.2 流速对电偶电流影响研究

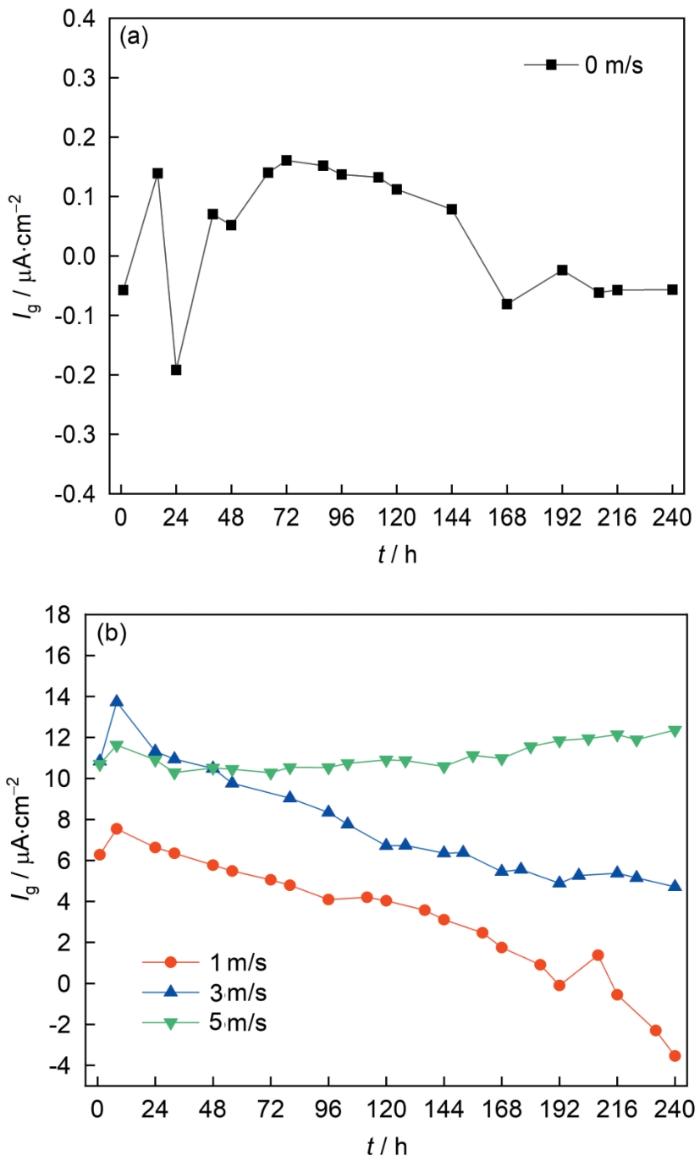

ZCuSn5Pb5Zn5/B10偶对在不同流速海水中电偶电流测试结果如图3所示,由图3a可知,静态海水条件下,ZCuSn5Pb5Zn5和B10偶接后电偶效应较小,试验初期B10作为偶对阳极,但电偶电流不足0.15 μA/cm2,试验24 h后发生电极极性反转,ZCuSn5Pb5Zn5作为阳极,期间电偶电流最大也仅为0.16 μA/cm2,试验168 h极性再次反转。对比图2a和图3a,静态海水中腐蚀电位测试结果和电偶电流测试结果存在不一致的现象。根据图2a,静态海水中ZCuSn5Pb5Zn5应该作为阳极,但电偶电流测试结果,ZCuSn5Pb5Zn5和B10偶对多次出现极性反转的现象,这主要是由于图2a给出的腐蚀电位是ZCuSn5Pb5Zn5和B10各自在某一时刻的腐蚀电位,而实际上它们的腐蚀电位随时间是波动的,只能说明静态海水中ZCuSn5Pb5Zn5作为偶对阳极概率较大,由于ZCuSn5Pb5Zn5/B10偶对在静态海水中腐蚀电位相近,电偶腐蚀倾向较小,哪种材料作为偶对阳极主要与材料表面状态有关,但无论哪种材料作为阳极,电偶腐蚀速率均非常小,静态海水中ZCuSn5Pb5Zn5/B10电偶腐蚀风险较小,最大电偶腐蚀速率不超过1.9 μm/a,仅为ZCuSn5Pb5Zn5静态海水中腐蚀速率的三十分之一。

图3

图3

ZCuSn5Pb5Zn5/B10偶对电偶电流随时间变化曲线

Fig.3

Variation curve of galvanic current of ZCuSn5Pb5Zn5/B10 in different flow rate seawater: (a) static seawater, (b) flowing seawater

在1 m/s的流动海水中,初期ZCuSn5Pb5Zn5作为偶对阳极加速腐蚀,电偶电流密度随着时间增加而逐渐减小,192 h后发生极性反转,B10开始作为偶对阳极。极性反转的主要原因是ZCuSn5Pb5Zn5作为阳极加速溶解,表面沉积了较多的腐蚀产物,抑制了阳极溶解,并导致腐蚀电位正移。1 m/s的流动海水中ZCuSn5Pb5Zn5/B10偶对电偶电流密度增加,ZCuSn5Pb5Zn5最大电偶电流密度达到7.54 μΑ/cm2。在3和5 m/s较高流速海水中,ZCuSn5Pb5Zn5始终作为ZCuSn5Pb5Zn5/B10偶对阳极加速溶解,在3 m/s流动海水中,电偶电流密度随着冲刷时间增加先逐渐降低,随后逐渐稳定在4.71~5.38 μΑ/cm2范围内。而在流速更高的5 m/s流动海水环境,ZCuSn5Pb5Zn5/B10电偶电流密度随着冲刷时间增加而缓慢增加,电偶电流密度处于10.28~12.37 μΑ/cm2范围内,说明在5 m/s高流速海水环境,腐蚀产物无法抑制电偶腐蚀。

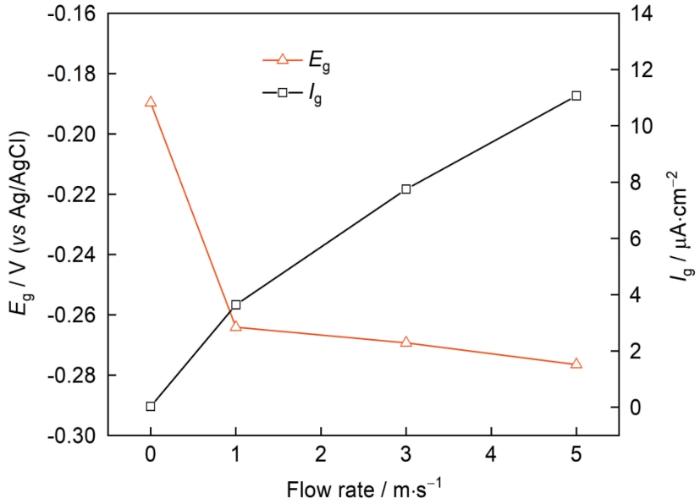

图4为ZCuSn5Pb5Zn5/B10偶对在不同流速条件下冲刷240 h内的平均电偶电位和电偶电流测试结果。由结果可知,电偶电位随着流速增加而负移;海水由静态变为流动状态后,电偶电位由-190 mV负移至-264 mV;在流动海水中ZCuSn5Pb5Zn5/B10电偶电位变化较小,处于-264~-277 mV范围内。

图4

图4

电偶电流密度和电偶电位随流速变化曲线

Fig.4

Variation curve of galvanic current density and galvanic potential with flow velocity

由图中黑色曲线所示的ZCuSn5Pb5Zn5/B10电偶电流平均值可知,随着流速升高,电偶电流密度逐渐增大。ZCuSn5Pb5Zn5/B10偶对在静态海水中电偶腐蚀效率几乎可以忽略,在1、3和5 m/s流动海水中的电偶电流密度分别是3.6、7.8和11.1 μA/cm2,根据法拉第定律得到ZCuSn5Pb5Zn5电偶腐蚀速率分别为42.8、92.7和131.9 μm/a,流动海水下的电偶腐蚀速率增大,B10对ZCuSn5Pb5Zn5腐蚀程度影响加大,流动海水中两种材料不能直接偶接,须加以保护。

2.3 腐蚀形貌及腐蚀产物分析

2.3.1 ZCuSn5Pb5Zn5腐蚀形貌及产物分析

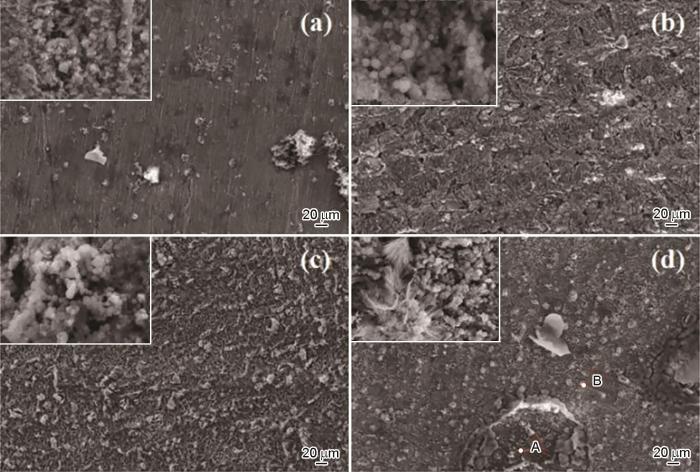

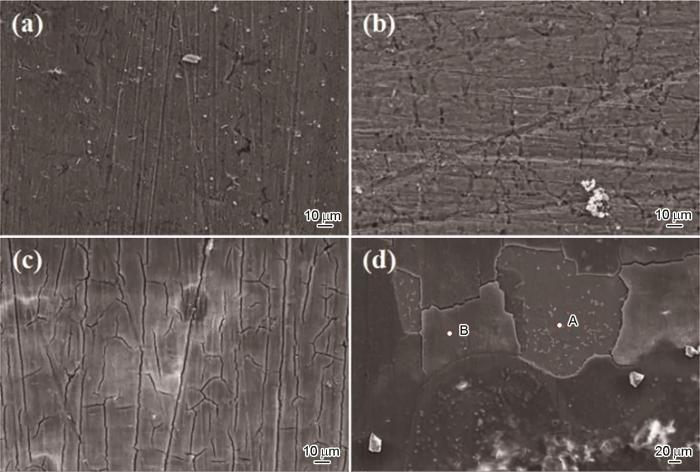

电偶试验后,ZCuSn5Pb5Zn5表面形貌SEM表征结果如图5所示。静态海水中ZCuSn5Pb5Zn5仅局部区域发生了腐蚀,且腐蚀产物较少。在1和3 m/s流动海水中,ZCuSn5Pb5Zn5表面附着有较多的腐蚀产物,证明了图3中电偶电流密度随时间增加而逐渐减小是由于腐蚀产物逐渐沉积抑制了ZCuSn5Pb5Zn5阳极溶解的推断。当海水流速达到5 m/s时,由于海水高剪切力,试样表面腐蚀产物难以沉积,试样表面腐蚀产物减少。对图5d中A和B处进行EDS化学成分分析,结果如图6所示,主要由Cu、Zn、Pb、Sn、Cl等元素组成,与腐蚀前元素组成相比,Zn、Sn含量减少,Pb含量增加,说明Zn和Sn发生了优先溶解;A处产物膜中Cl含量较高,说明凹坑内A处含有较多的Cu2(OH)3Cl产物,这是由于凹坑处的活性相比凹坑外较强,坑内腐蚀速率加快,Cu2O进一步氧化成碱式氯化铜。

图5

图5

ZCuSn5Pb5Zn5微观形貌图

Fig.5

SEM micrographs of ZCuSn5Pb5Zn5 with corrosion productions: (a) 0 m/s, (b) 1 m/s, (c) 3 m/s, (d) 5 m/s

图6

图6

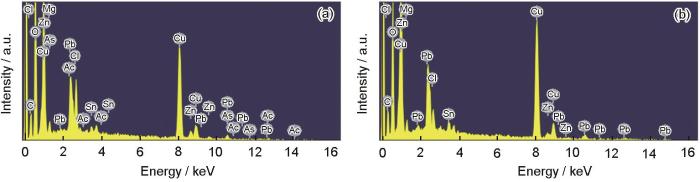

ZCuSn5Pb5Zn5腐蚀产物元素组成EDS分析

Fig.6

EDS analysis of elemental composition of ZCuSn5Pb5Zn5 corrosion products: (a) point A in Fig.5d, (b) point B in Fig.5d

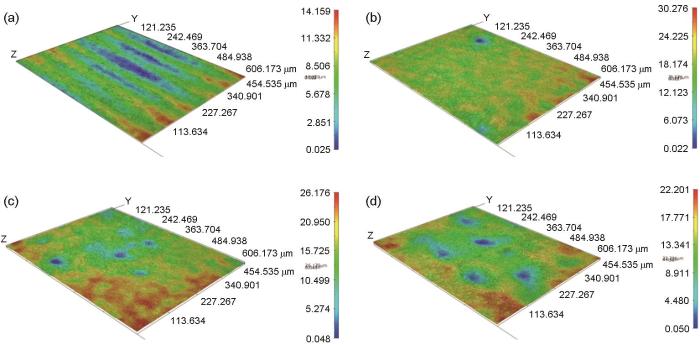

去除腐蚀产物后ZCuSn5Pb5Zn5的三维形貌如图7所示,放大倍数为500倍。静态海水中腐蚀后ZCuSn5Pb5Zn5表面较平整,而在流动海水中,ZCuSn5-Pb5Zn5表面均出现明显的局部点蚀坑。通过测量,1 m/s流速下ZCuSn5Pb5Zn5最大点蚀深度为12.03 μm,3 m/s流速下最大点蚀深度为15.53 μm,5 m/s流速下最大点蚀深度为17.92 μm,随着流速增大,局部点蚀深度增加,且数量增多。

图7

图7

ZCuSn5Pb5Zn5去除产物后的三维形貌

Fig.7

3D morphologies of ZCuSn5Pb5Zn5 without corrosion products: (a) 0 m/s, (b) 1 m/s, (c) 3 m/s, (d) 5 m/s

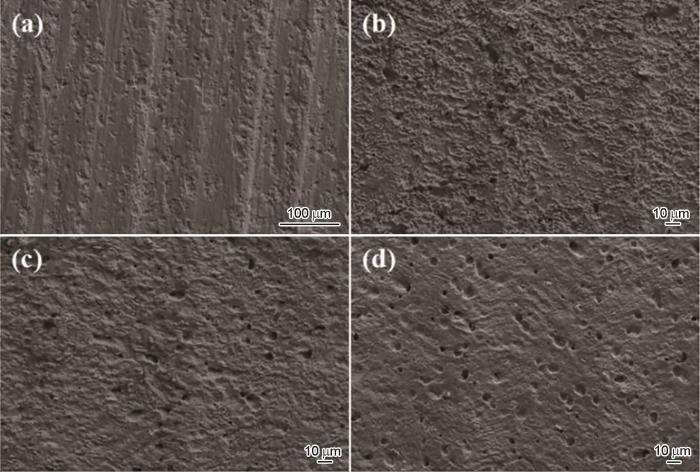

去除腐蚀产物后的扫描电镜观察结果进一步证明,ZCuSn5Pb5Zn5与B10偶合后,在流动海水中发生了明显的点蚀,且随着流速增加,点蚀坑数量增多,面积增大,局部腐蚀加重,如图8所示。

图8

图8

ZCuSn5Pb5Zn5去除产物后SEM形貌图

Fig.8

SEM micrographs of ZCuSn5Pb5Zn5 without corrosion products: (a) 0 m/s, (b) 1 m/s, (c) 3 m/s, (d) 5 m/s

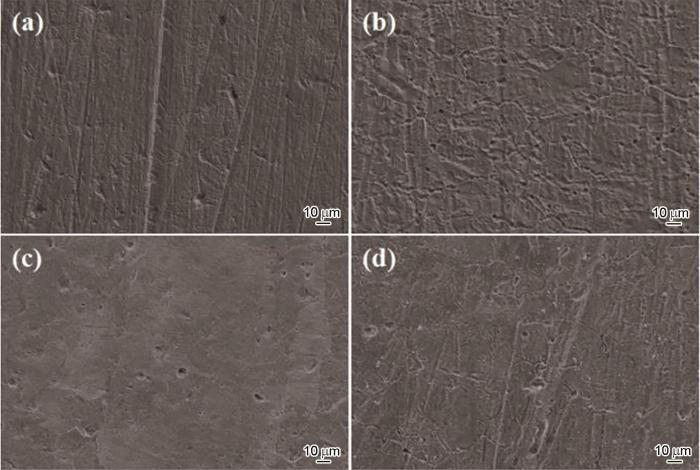

2.3.2 B10腐蚀形貌及产物分析

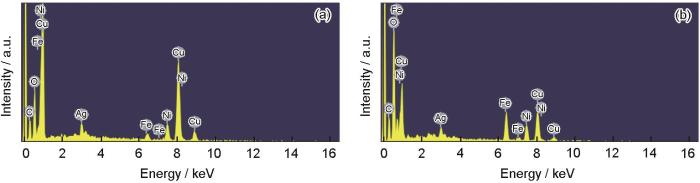

电偶腐蚀试验后B10试样未去除腐蚀产物和去除腐蚀产物后的形貌分别如图9和图11所示。由图9可知,B10表面沉积有腐蚀产物,说明B10与ZCuSn5Pb5Zn5偶合后,B10没有得到良好保护,仍然发生腐蚀。静态海水试验后,试样表面平整;而在流动海水中,B10表面腐蚀产物膜均出现了裂纹,随着流速增大,裂纹增大,尤其在5 m/s流速海水中,由于海水剪切力高于腐蚀产物与基体的结合力,使得产物膜裂纹发生剥离,腐蚀产物膜失去对基体保护作用。对凹坑内A处以及凹坑外B处进行EDS化学成分分析结果如图10所示,测试结果表明,根据B10腐蚀机理,脱落的腐蚀产物主要为CuO、Cu2(OH)3Cl、γ-FeOOH和Ni(OH)2等。

图9

图9

B10腐蚀产物SEM形貌图

Fig.9

SEM micrographs of B10 with corrosion productions: (a) 0 m/s, (b) 1 m/s, (c) 3 m/s, (d) 5 m/s

图10

图10

B10腐蚀产物元素组成EDS分析

Fig.10

EDS analysis of elemental composition of B10 corrosion products of A point (a) and B point (b) in Fig.9d

图11

图11

B10去除腐蚀产物后的SEM形貌图

Fig.11

SEM micrographs of B10 without corrosion products: (a) 0 m/s, (b) 1 m/s, (c) 3 m/s, (d) 5 m/s

由去除腐蚀产物SEM形貌图可知,静态海水中B10试样表面没有发生明显的腐蚀,但在流动海水环境中,B10表面发生了一定程度的点蚀,点蚀深度随着流速的增加而增加。对比图8,B10腐蚀较ZCuSn5Pb5Zn5轻很多。

3 B10/B30电偶腐蚀机制分析

3.1 ZCuSn5Pb5Zn5/B10电偶腐蚀动力学分析

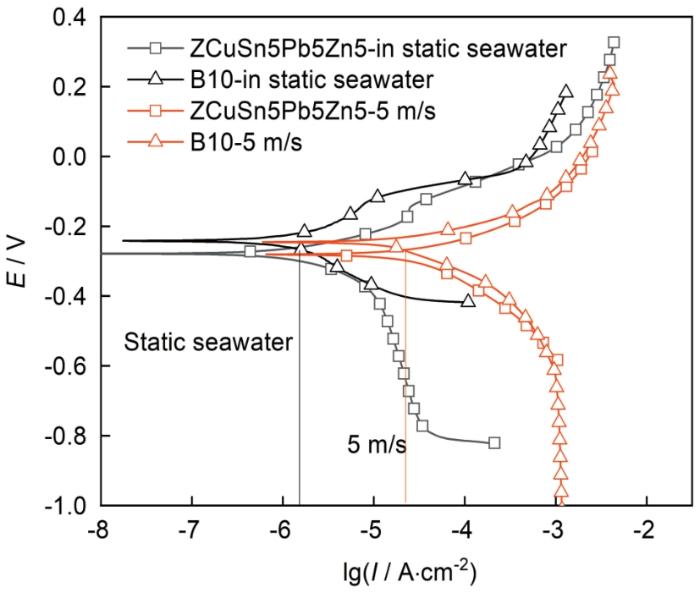

ZCuSn5Pb5Zn5、B10在静止海水中和5 m/s流动海水中动电位极化测试如图12所示,由于流动海水加速了溶解氧、Cl-和OH-等扩散速率,相同极化电位下,5 m/s流动海水中,ZCuSn5Pb5Zn5和B10极化电流密度明显大于静态海水中。根据混合电位理论,ZCuSn5Pb5Zn5阳极极化曲线与B10阴极极化曲线的交点对应的电流密度即为二者电偶电流密度,由于5 m/s流动海水中ZCuSn5Pb5Zn5阳极极化电流密度和B10阴极极化电流密度显著增加,电偶电流密度显著增加,说明电偶腐蚀速率受ZCuSn5Pb5Zn5阳极氧化反应和B10阴极氧还原反应速率共同控制。海水由静止状态到流动状态,腐蚀性离子、腐蚀产物、溶解氧扩散速率增加,ZCuSn5Pb5Zn5阳极溶解速率和B10吸氧反应速率增加,电偶速率增加。

图12

图12

ZCuSn5Pb5Zn5/B10偶对电偶腐蚀动力学分析

Fig.12

Corrosion kinetics of ZCuSn5Pb5Zn5/B10 couple in different flow rate seawater

3.2 静态海水电偶腐蚀机制分析

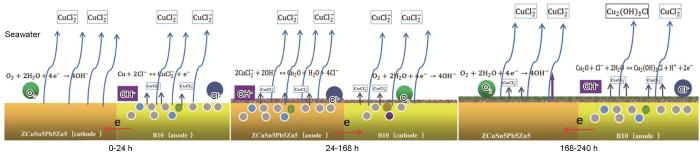

结合静态海水中电化学测试结果以及腐蚀形貌和产物成分分析可得ZCuSn5Pb5Zn5/B10偶对在静态海水下的腐蚀机理,如图13所示。试验初期B10试样经打磨处理,表面无氧化膜,腐蚀电位较负,作为阳极失电子发生氧化反应,ZCuSn5Pb5Zn5作为阴极发生氧的还原反应;B10含有10%左右的Ni,在海水中可形成防护性腐蚀产物膜,使得腐蚀电位正移,浸泡24 h后ZCuSn5Pb5Zn5作为阳极加速腐蚀。随着电偶腐蚀的进行,ZCuSn5Pb5Zn5表面生成了较多的砖红色Cu2O膜层,表面活性降低,而B10作为阴极受到一定保护作用,腐蚀速率降低,形成的腐蚀产物减少,ZCuSn5Pb5Zn5腐蚀电位正于B10腐蚀电位,发生极性反转,B10成为偶对阳极,而ZCuSn5Pb5Zn5作为阴极。由于ZCuSn5Pb5Zn5和B10在静态海水中腐蚀电位相近,且腐蚀电位均受腐蚀产物影响显著,ZCuSn5Pb5Zn5和B10间隔作为偶对的阳极和阴极,同时由于腐蚀电位接近,电偶腐蚀驱动电压较低,且腐蚀产物保护作用,静态海水中ZCuSn5Pb5Zn5/B10偶对电偶腐蚀倾向较小。

图13

图13

ZCuSn5Pb5Zn5/B10偶对在静态海水中的电偶腐蚀机理图

Fig.13

Mechanism of galvanic corrosion of ZCuSn5Pb5Zn5/B10 couple in static seawater

3.3 动态海水电偶腐蚀机制分析

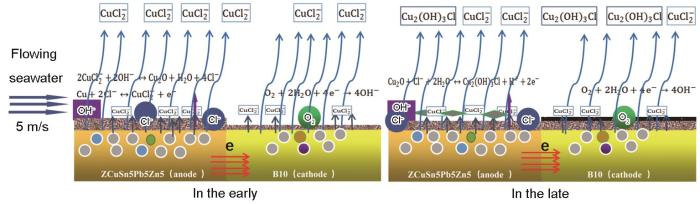

ZCuSn5Pb5Zn5/B10偶对在1 m/s流速下的电偶腐蚀机理图如图14所示,由于海水流动作用,溶解氧、Cl-等向ZCuSn5Pb5Zn5和B10表面扩散速率以及Cu2+、OH-等从ZCuSn5Pb5Zn5和B10表面向海水扩散速率增加,金属表面阳极溶解速率和阴极吸氧反应速率加快,由于电偶反应速率由阳极溶解和阴极溶解氧还原共同控制,流动海水中电偶腐蚀速率显著增加。在1 m/s流速海水中,两种管路材料偶接后,ZCuSn5Pb5Zn5作为偶对阳极失去电子与海水中的Cl-发生反应,生成CuCl

图14

图14

ZCuSn5Pb5Zn5/B10偶对在1 m/s流速下的电偶腐蚀机理图

Fig.14

Mechanism of galvanic corrosion of ZCuSn5Pb5Zn5/B10 couple in in 1 m/s flowing seawater

当海水流速达到3 m/s以上时 (图15),随着海水流速继续增大,一方面溶解氧和反应物质传输速率进一步显著加快,另一方面高流速海水的冲刷作用显著加强,流动海水作用在金属表面的剪切力也逐渐增大,腐蚀产物与基体结合将会变得更加困难。

图15

图15

ZCuSn5Pb5Zn5/B10偶对在3 m/s流速下的电偶腐蚀机理图

Fig.15

Mechanism of galvanic corrosion of ZCuSn5Pb5Zn5/B10 couple in in 3 m/s flowing seawater

图16

图16

ZCuSn5Pb5Zn5/B10偶对在5 m/s流速下的电偶腐蚀机理图

Fig.16

Mechanism of galvanic corrosion of ZCuSn5Pb5Zn5/B10 couple in in 5 m/s flowing seawater

4 结论

ZCuSn5Pb5Zn5/B10偶对在不同流速海水中的电化学测试、腐蚀产物与形貌表征结果表明:

(1) 在静态海水条件下,ZCuSn5Pb5Zn5和B10电偶腐蚀倾向较小,平均腐蚀速率仅为1.9 μm/a,无需控制;但在流动海水中,ZCuSn5Pb5Zn5和B10偶合后,发生明显电偶腐蚀,1 m/s流速海水中,ZCuSn5Pb5Zn5电偶腐蚀速率达到42.8 μm/a,与其在海水中的自腐蚀相当,海水流速达到3和5 m/s时,电偶腐蚀速率分别高达92.7和131.9 μm/a。

(2) 腐蚀产物膜可抑制ZCuSn5Pb5Zn5/B10电偶腐蚀,在静态海水和1 m/s流速海水中,受腐蚀产物影响,ZCuSn5Pb5Zn5和B10存在极性反转现象;但随着流速增加,流动海水剪切力超过腐蚀产物膜与基体结合力,腐蚀产物发生剥离失去保护作用,电偶腐蚀速率随着流速增加而增加。

(3) ZCuSn5Pb5Zn5/B10电偶腐蚀速率是由ZCuSn5Pb5Zn5阳极溶解和B10表面氧还原反应共同控制,流动海水加速阳极溶解和阴极氧还原,加速电偶腐蚀;腐蚀产物沉积抑制阳极溶解和阴极氧还原,电偶腐蚀速率减小。

参考文献

Review of research on the environmental corrosion of ship seawater systems

[J].

船舶海水管系的环境腐蚀研究进展

[J].

Tightness failure analysis and protective measures of crevice corrosion for seawater piping in ships

[J].

船舶海水管路缝隙腐蚀密封性能失效分析及其防护措施

[J].

Analysis of corrosion failure of bronze cut-off valve in marine seawater pipe system

[J].

船舶海水管路青铜截止阀腐蚀失效分析

[J].

Analysis on causes of corrosion perforation in bronze globe valve of certain offshore oil field seawater system

[J].

某海上油田海水系统青铜阀门腐蚀穿孔原因分析

[J].

Corrosion of B10 Cu-Ni alloy in seawater polluted by high concentration of NH

B10铜镍合金在高浓度NH

通过比较B10铜镍合金在天然海水和含10 mg/L NH<sub>4</sub><sup>+</sup>海水中的腐蚀行为,研究NH<sub>4</sub><sup>+</sup>对B10铜镍合金的腐蚀影响机制。采用失重法测量平均腐蚀速率;采用动电位极化分析、电化学阻抗谱 (EIS) 研究界面腐蚀电化学特征;采用扫描电子显微镜 (SEM) 表征腐蚀产物形貌;采用能量色散光谱 (EDS) 和X射线光电子能谱 (XPS) 分析腐蚀产物成分。结果表明,NH<sub>4</sub><sup>+</sup>的添加降低了腐蚀产物中具有保护作用的Cu<sub>2</sub>O成分的含量,提高了B10铜镍合金在海水中的腐蚀速率,促进了点蚀的发生。

Corrosion product film formed on the 90/10 copper-nickel tube in natural seawater: composition/structure and formation mechanism

[J].

Applications of copper alloy in shipbuilding

[J].

铜合金在舰船上的应用

[J].

Electric couple corrosion of a new type nickel-aluminum-bronze alloy

[J].

新型镍铝青铜的电偶腐蚀行为研究

[J].

Development of synergy model for erosion-corrosion of carbon steel in a slurry pot

[J].

Corrosion of copper alloys in marine splash zone

[J].

铜合金在海洋飞溅区的腐蚀

[J].

研究了12种铜合金在青岛海域飞溅区暴露16年的腐蚀结果及其腐蚀行为和规律。铜合金在飞溅区的腐蚀率均较低。在飞溅区短期暴露,铜合金的腐蚀类型为均匀腐蚀,长期暴露的铜合金发生较轻的点蚀和缝隙腐蚀,黄铜有脱锌腐蚀倾6,白铜有脱镍腐蚀倾向。纯铜和青铜的腐蚀率随暴露时间增加而降低。HMn58-2和HSn62-1随暴露时间增加南而降低,长期暴露腐蚀率出现上升的趋势。HAl77-2和BFe10-1-1的腐蚀率随时间增加而略有增加。长期暴露的HAl77-2、BFe10-1-1和BFe30-1-1的耐蚀性比钝铜墙铁壁差。铜合金在飞溅区的腐蚀比全浸区、潮汐区轻,比海洋大气区重。

Recent advances and prospect of galvanic corrosion in marine environment

[J].

海洋环境电偶腐蚀研究现状与展望

[J].

从双金属偶合和复杂偶合体系综述了海洋环境中电偶腐蚀的研究现状,重点评述了电位、阴阳极面积比和温度等因素对电偶腐蚀的影响规律,简要介绍了预测模拟方面的研究进展。对电偶腐蚀研究现状进行了分析,指出电偶腐蚀研究当前面临的问题,并预测其发展方向,以期推动我国在该领域的研究工作。

Research progress and prospect on erosion-corrosion of Cu-Ni alloy pipe in seawater

[J].

Cu-Ni合金管海水冲刷腐蚀研究现状及展望

[J].综述了Cu-Ni合金海水管系冲刷腐蚀的研究方法、腐蚀机理以及近年来冲刷腐蚀表征的新方法,主要分析了合金成分、微观组织结构、温度、pH值、含砂量、硫化物、流速和冲击角等因素对冲刷腐蚀的影响规律,并对Cu-Ni合金海水冲刷腐蚀的研究趋势进行展望。

Research on exfoliation corrosion behavior of copper and copper alloy under the marine environment

[J].

铜及铜合金在海洋环境下的腐蚀剥落行为研究

[J].

Multiscale characterization of seawater pipe erosion of B10 copper-nickel alloy welded joints

[J].In seawater pipeline, the welding joint is a non-uniform structure composed of welding seam, base metal and heat affected zone. It has inhomogeneity in chemical composition, organizational structure, residual stress, etc. As local defects and high turbulence accelerate corrosion, the welding joint is often the weakest link in pipeline corrosion. Herein, the electrochemical corrosion behavior of B10 alloy welded joint in flowing seawater is studied from macroscopic and submicroscopic viewpoints using AC impedance, linear polarization, array electrode and morphological characterization. The results reveal that the corrosion rate of weld metal (WM), base metal (BM) and heat-affected zone (HAZ) decreased with the increase of time. Combined with SEM and EDS analysis, it can be seen that the increase in time led to the decomposition and accumulation of corrosion products, which gradually enhanced the corrosion resistance of welded joints. At the submicroscopic scale, WM acts as a cathode to mitigate corrosion during the later stages of high flow rate.© 2022. The Author(s).

Electrochemical corrosion behavior of 90/10 Cu-Ni alloy in flowing seawater

[J].

B10铜镍合金流动海水冲刷腐蚀电化学行为

[J].

Influence of hydrostatic pressure on the corrosion behavior of 90/10 copper-nickel alloy tube under alternating dry and wet condition

[J].

Corrosion behavior of B10 Cu-Ni alloy pipe in static and dynamic seawater

[J].

静态和动态海水中B10铜镍合金管的腐蚀行为研究

[J].

Effect of fluid dynamics on the corrosion of copper-base alloys in sea water

[J].

Effect of dissolved oxygen and flow rate of seawater on film formation of B30 Cu-Ni alloy

[J].

溶解氧和流速对B30铜镍合金在海水中成膜的影响

[J].采用电化学以及表面观察的方法研究了海水的溶解氧和流速对于B30铜镍合金表面成膜的影响。结果表明,材料表面膜层的保护性随着海水中溶解氧浓度的提高而提高;在流速为0~2.0 m/s范围内,随着流速的增大,形成的膜层质量呈现先变好再变差的趋势;在流速为0.8 m/s左右时,形成的膜层最为致密完整。溶解氧通过影响其成膜的反应过程影响成膜质量;流速通过改变试样周围的溶解氧浓度以及产生一个冲刷作用来影响成膜,溶解氧浓度的提高有利于膜层的形成,海水的冲刷作用则会破坏形成的膜层。

Study on B10 alloy seawater pipeline film Formation mechanism and Cathodic protection parameters

[D].

B10海水管路成膜机制及阴极保护参数研究

[D].

Influence of seawater flow speed on galvanic corrosion behavior of B10/B30 alloys coupling

[J].

海水流速对B10/B30电偶腐蚀行为影响规律研究

[J].B10和B30铜镍合金分别为船舶海水管路和冷却器的主要材料,二者由于镍含量不同腐蚀电位不同,管路与冷却设备连接后,B10和B30存在电偶腐蚀风险,特别是在流动海水加速腐蚀介质和腐蚀产物扩散工况条件。为控制B10/B30电偶腐蚀以延长海水管路系统使用寿命,本文通过电化学法测试了B10和B30管状偶对在静态以及1、3和5 m/s流速海水中的电偶电位和电偶电流,分析电偶腐蚀速率随时间和流速的变化规律。研究结果表明:在静态海水中,B10与B30的电偶腐蚀倾向较小,试验初期B10作为阳极腐蚀略有增加,实验40 h后电偶电流趋近于零;流动海水中,B10阳极极化电流密度和B30阴极极化电流密度显著增加,B10始终作为阳极电偶腐蚀显著加剧,1 m/s流速下的电偶腐蚀速率是静态下的79倍,且随着海水流速的增大,B10/B30电偶电流密度增大,电偶腐蚀速率加快,混合电位理论分析表明B10/B30电偶腐蚀速率是由B10阳极反应动力学和B30阴极反应动力学共同控制。

Galvanic corrosion behavior of 20# steel/tin bronze couple in flowing seawater

[J].

20#钢/锡青铜偶对在流动海水中的电偶腐蚀行为研究

[J].20#钢穿舱件和锡青铜阀电偶腐蚀是船舶海水管路系统严重腐蚀部位之一。为控制20#钢/锡青铜电偶腐蚀延长海水管路系统寿命,本文通过原位测量20#钢管材和ZCuSn5Pb5Zn5锡青铜管材在静态以及1、3和5 m/s流速海水中的电偶电位和电偶电流,分析电偶腐蚀速率随时间和流速的变化规律;同时采用扫描电镜 (SEM) 和激光Raman光谱仪分析腐蚀形貌和腐蚀产物组分。结果表明,在不同流速海水中,20#钢与ZCuSn5Pb5Zn5合金间存在明显的电偶腐蚀倾向,20#钢作为阳极加剧腐蚀,ZCuSn5Pb5Zn5合金作为阴极受到保护;相比于静态海水,20#钢阳极极化电流密度和ZCuSn5Pb5Zn5合金阴极极化电流密度在流动海水中显著增加,电偶腐蚀显著加剧,1 m/s流速下的电偶腐蚀速率是静态下的17.5倍;当海水流速达到5 m/s后,20#钢表面形成了致密性较高、活性低的腐蚀产物沉积层,电偶腐蚀速率减小。