高推力、高效率与低油耗一直是航空发动机设计与制造的总目标[1, 2],发动机内部压气机的气密性直接影响着整机的推动力与效率[3]。理想的压气机叶片与机匣之间应是无缝密配的,然而在飞机运行过程中叶片受到离心力作用而伸长,与机匣发生干涉摩擦而导致损伤[4, 5]。可磨耗封严涂层涂覆于压气机机匣内壁与叶片尖端之间,能解决气密封严问题[6]。可磨耗的特性使其可在不损坏叶片的前提下,利用其与叶片尖端的密配作用来减小叶片与机匣之间的径向间隙,实现压气机内部的气密封严[7~9]。理想的可磨耗封严涂层既要具备一定可磨耗性,避免压气机叶片尖端的磨损,又要有足够的强度抵御高速气流的冲蚀[10]。因此,可磨耗封严涂层通常由基相、润滑相和一定量的微小孔隙组成[11~13]。此外,还需在涂层和基体间涂覆一层合金中间层作为连接层,以来提高涂层体系的结合强度[14, 15]。

我国科研人员已及时关注到此类腐蚀问题,Zhang等[25]通过模拟闭塞区电池研究表明,可磨耗封严涂层内部交联的孔隙为腐蚀介质到达连接层提供了传输通道。Lei等[26, 27]通过对Al/BN封严涂层体系内各层之间电势差的测试,证明了涂层体系具备发生电偶腐蚀的驱动力条件。本课题组[28]前期通过探索铜铝/镍石墨可磨耗封严涂层体系多孔、多相、多层结构特征对其腐蚀失效的影响,得出提升涂层体系耐蚀性的最佳方法是通过合理选材来降低表层与连接层间的电势差。然而,现阶段的研究对可磨耗封严涂层的选材认知有限,尚且无法给出可磨耗封严涂层选材与其耐蚀性的关系,因此,无法从选材设计的角度提出针对改善涂层耐蚀性的指导意见。

1 实验方法

铜铝/镍石墨可磨耗封严涂层喷涂粉体由北京矿冶研究总院生产,具体组成为混合均匀的铜铝粉末与镍包石墨粉末 (Cu 51%,Al 5%,Ni 33%,余量为石墨,质量分数)。依据航空发动机可磨耗封严涂层的喷涂工艺规定,采用热喷涂的方法在石墨片上制备铜铝/镍石墨可磨耗封严涂层,待涂层成型后通过线切割或用SiC砂纸打磨的方式去除基底石墨片,即可得到铜铝/镍石墨单独层。热喷涂实验采用HP-6K火焰喷涂设备。

采用线切割将铜铝/镍石墨涂层制成10 mm×10 mm×3 mm尺寸的试样,经SiC砂纸打磨后,用抛光膏进行机械抛光处理,后经丙酮、无水乙醇处理表面,放入干燥器中待用。

有限元建模之前需要确定所建模型的几何尺寸,即在本工作中需要了解各金属相的面积比例。采用INSPECT F50场发射扫描电镜 (FESEM) 对其表面进行局部观察,并使用能谱仪 (EDS, Finder1000) 对涂层表面的元素分布进行了面扫描分析。

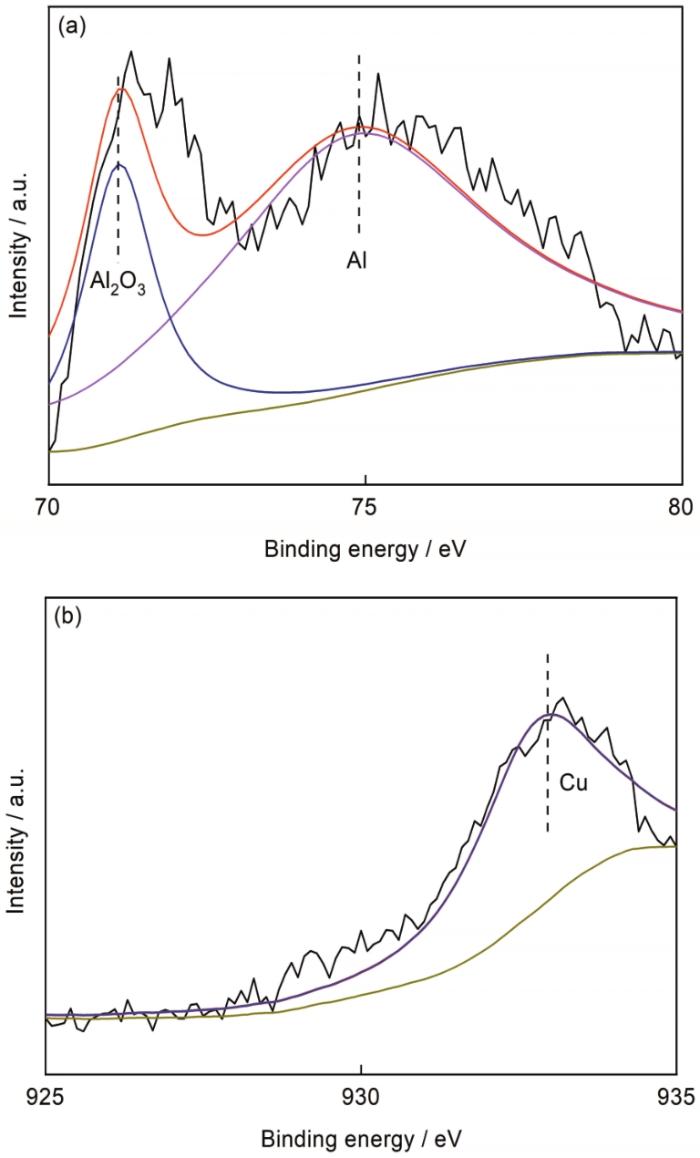

采用X射线光电子能谱仪 (XPS, ESCALAB250) 对涂层表面的成分进行表征,使用线切割将样品切成尺寸为3 mm×3 mm×1 mm的小试样,最后用无水乙醇清洗,烘干后使用XPS测试手段对涂层表面的成分 (Al和Cu) 进行表征。

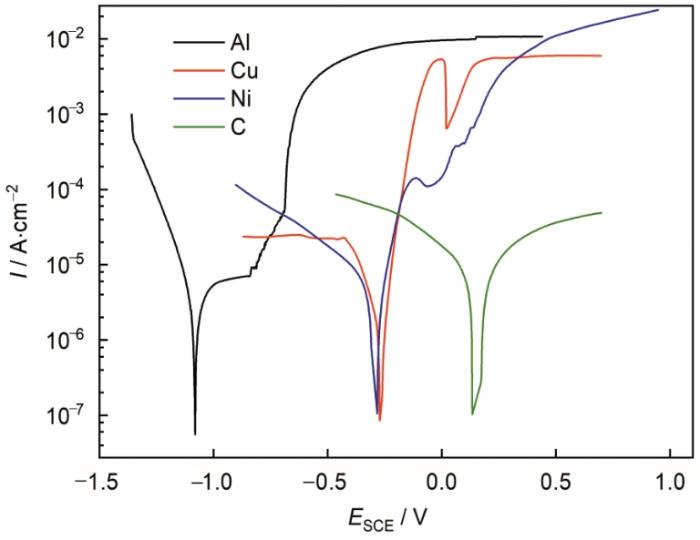

为了利用有限元方法模拟可磨耗封严涂层多元相间电偶腐蚀作用,取纯Al试样、纯Cu试样、纯Ni试样和石墨片,于5% (质量分数) NaCl溶液 (GBT2423.17-93) 对其进行动电位极化测试,以此测试结果作为有限元模型的边界条件。为检验所建立有限元模型的可靠性,将铜铝/镍石墨单独层试样进行同种条件的动电位极化测试,以备后续的对比检验。

本研究使用AUTOLAB 302N电化学工作站进行电化学测试。采用三电极体系,待测试样为工作电极,对电极为铂电极,参比电极为饱和甘汞电极。动电位极化曲线测试之前,首先将各金属试样浸泡于5%NaCl溶液中,测得被测体系的稳定开路电位。随后将扫描电位区间设置为相对于此开路电位的-0.25 V至+1.0 V,从开路电位先向阴极扫描,扫描结束后等待30 min,随后再从开路电位向阳极方向扫描,扫描速度为20 mV/min。

使用COMSOL Multiphysics 5.5软件来模拟铜铝/镍石墨可磨耗封严涂层内多元相间的电偶腐蚀作用,并对涂层表面的电位和电流分布进行预测。根据涂层浸泡后的真实腐蚀情况建立三维几何模型,见图1。此模型将铜铝/镍石墨可磨耗封严涂层置于底面,设定涂层上方充满了腐蚀介质,以此来模拟涂层浸泡于5%NaCl溶液中的腐蚀情况。为了准确预测涂层的自腐蚀电位,需在模型中输入各相准确的面积比与电化学参数。模型中各相的腐蚀面积由SEM中观察到的表面各成分分布情况所确定,模型的边界条件由电化学测试的结果而确定。

图1

图1

用于模拟铜铝/镍石墨可磨耗封严涂层内多元相间电偶腐蚀的三维几何模型

Fig.1

3D geometrical model of the interphase galvanic corrosion occurred inside the CuAl-NiC abradable seal coating for FE simulation

采用电感耦合等离子体光谱 (ICP-OES) 测试对涂层浸泡过程中电解质溶液中的金属离子浓度进行实时监测。称取10 mm×10 mm×1.5 mm的铜铝/镍石墨单独层试样置于充满5%NaCl溶液的测试容器中,为了实现在电化学测试过程中对涂层溶解的金属离子的量的实时监测,将ICP-OES (Optima 8300 DV自由基) 放置于测试容器内,对溶液中Al、Cu和Ni金属离子的浓度进行检测。

2 结果与分析

2.1 有限元建模及模拟结果分析

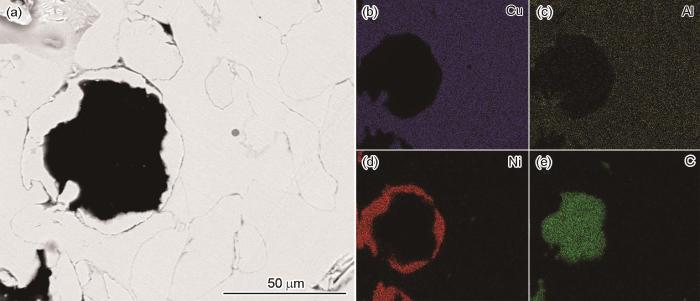

图2为CuAl-NiC可磨耗封严涂层表面的局部形貌与各元素的面分布情况。由图可见,C由于外包Ni壳而未在火焰喷涂过程中烧蚀,并且由于Ni的作用,使自润滑相NiC相与金属骨架CuAl相结合良好,CuAl金属相主要以固溶体形式存在。此图像结果可被用于所建立的有限元模型中,以确定CuAl-NiC可磨耗封严涂层内各相的腐蚀面积比例。

图2

图2

铜铝/镍石墨可磨耗封严涂层表面局部形貌与主要元素Cu、Al、Ni、C的面分布

Fig.2

Local morphology of the CuAl-NiC abradable seal coating (a) and EDS patterns surface elements mapping of Cu (b), Al (c), Ni (d) and C (e)

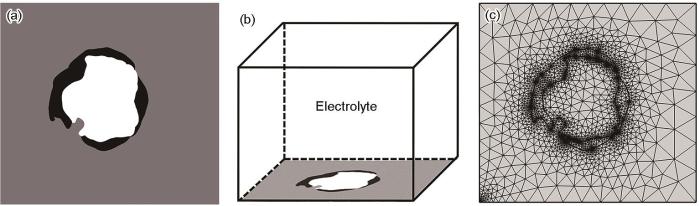

图3

图3

铜铝/镍石墨可磨耗封严涂层内相分布及多元相间电偶腐蚀模型有限元网格划分示意图

Fig.3

Schematic diagrams of the distribution of the CuAl-NiC abradable seal coating (a, b) and finite element meshing for the interphase galvanic corrosion model (c)

图4

图4

铜铝/镍石墨可磨耗封严涂层表面金属元素的XPS精细谱及拟合结果

Fig.4

XPS spectra and fitting curves for CuAl-NiC abradable seal coating: (a) Al, (b) Cu

图5

图5

Al,Cu,Ni和石墨片的动电位极化曲线

Fig.5

Potentiodynamic polarization curves of pure Al, pure Cu, pure Ni and C

表1 由动电位极化曲线得到的各纯金属与石墨的Ecorr和Icorr

Table 1

| Element | Ecorr / VSCE | Icorr / μA·cm-2 |

|---|---|---|

| Al | -0.74 | 1.10 |

| Cu | -0.21 | 1.21 |

| Ni | -0.30 | 1.41 |

| Graphite | 0.13 | 1.33 |

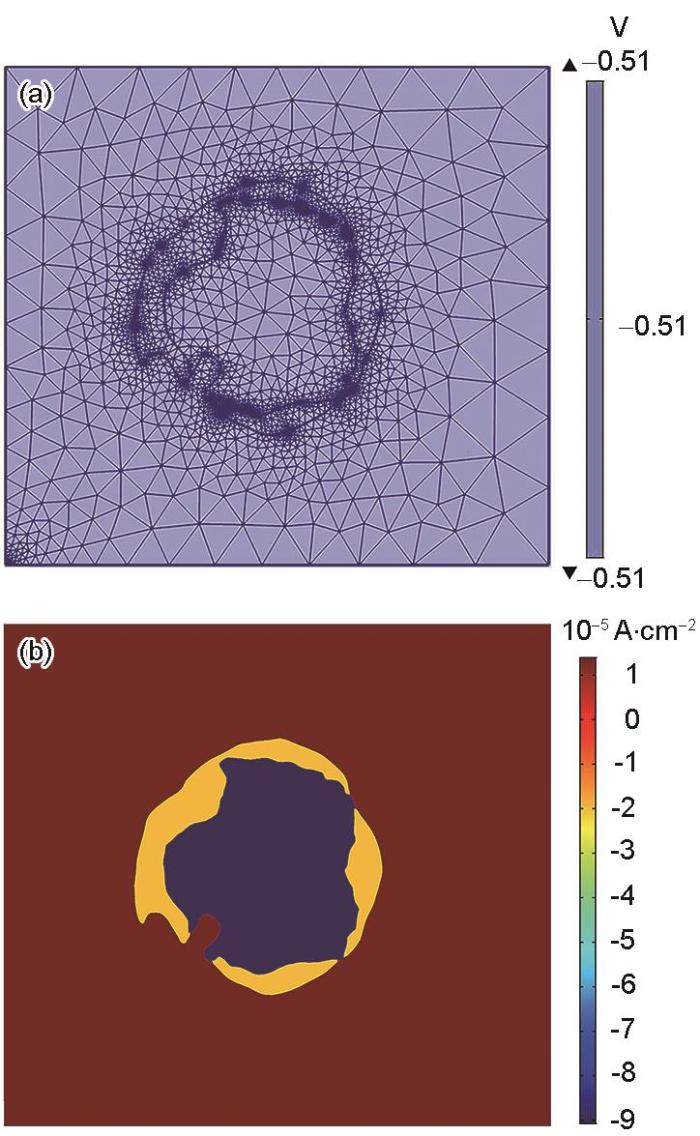

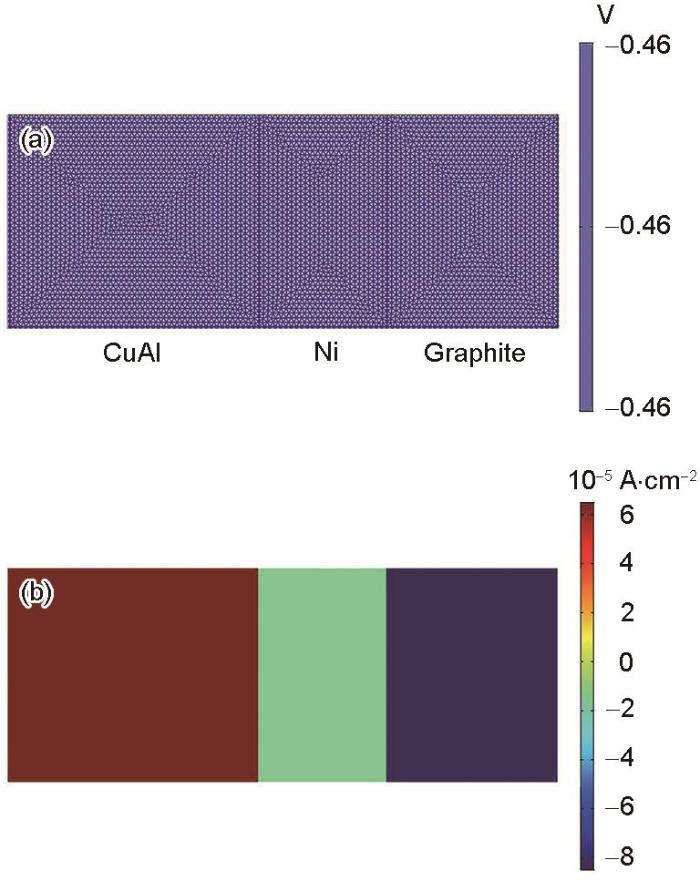

将各纯金属及石墨的自腐蚀电位与自腐蚀电流代入至有限元模型中进行计算,获得涂层各相的电势分布与局部电流密度分布,如图6所示。由于导体内任意两点的电势差均为零,而可磨耗封严涂层是导体的同时也是等势体,因而在电势分布图中可以看出涂层内部各相电势差别不明显,均为-0.51 VSCE。通过局部电流密度分布图可以判断多元合金相在电偶腐蚀中的阴阳极作用,CuAl相的腐蚀电流密度为正,因而可判定其在涂层多相电偶腐蚀中作为阳极而被优先腐蚀,而Ni相与石墨相的腐蚀电流密度为负值,判定它们在电偶腐蚀中作为阴极,不发生腐蚀。

图6

图6

多元相间电偶腐蚀模型模拟结果

Fig.6

Simulation results of the multiphase galvanic corrosion model: (a) distribution of the local corrosion potential, (b) distribution of the local corrosion current density

2.2 腐蚀模型可靠性检验

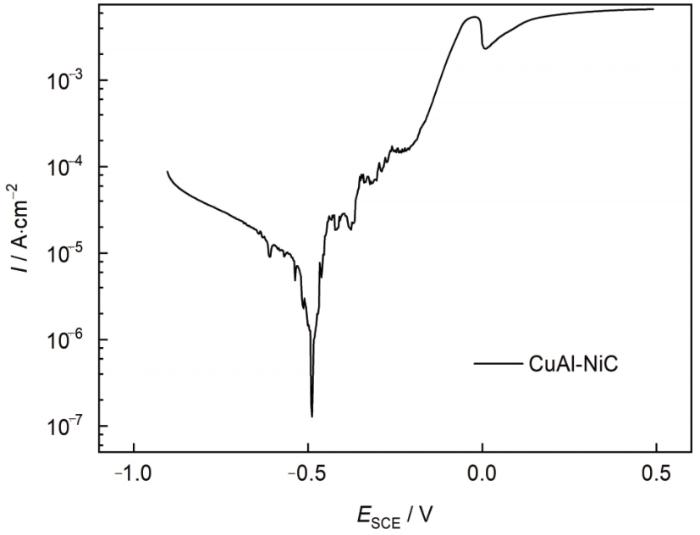

图7

图7

铜铝/镍石墨单独层的动电位极化曲线

Fig.7

Potentiodynamic polarization curves of the CuAl-NiC abradable seal coating

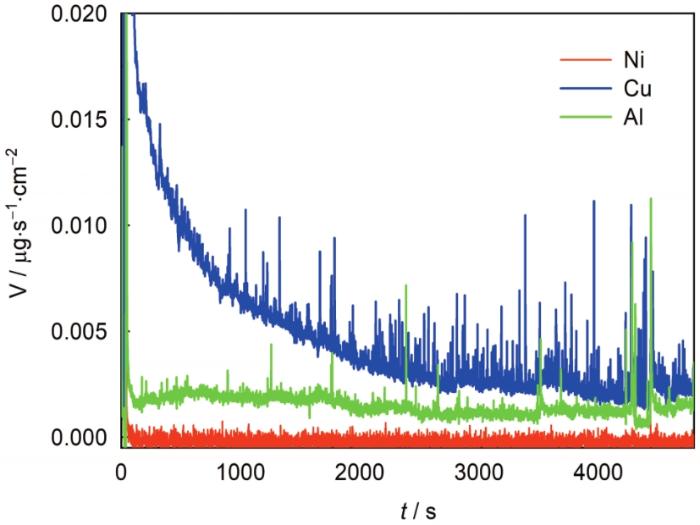

图8

图8

铜铝/镍石墨可磨耗封严涂层浸泡于腐蚀介质后,溶液中的Al3+、Cu2+和Ni2+的浓度

Fig.8

Concentration of Al3+, Cu2+, and Ni2+ in the solution after the CuAl-NiC abradable seal coating is immersed for a while

3 腐蚀模型对涂层防腐设计的意义

可磨耗封严涂层的喷涂工艺复杂,粉体制备困难,造成了每一次从设计,到热喷涂,再到检测其耐蚀性能的试错成本都非常高。若能在涂层制备之前就对其耐蚀性有大致的预判,将极大的节省资源成本。本课题组前期研究表明,可磨耗封严涂层与NiAl连接层之间发生的层间电偶腐蚀是影响涂层腐蚀失效的决定性影响因素之一,而通过降低可磨耗封严涂层的自腐蚀电位可避免NiAl粘结层的腐蚀剥落,进而有效延缓涂层的腐蚀失效进程[28]。因此,若能在可磨耗封严涂层喷涂前对其自腐蚀电位进行预估便可对可磨耗封严涂层的耐蚀性进行预判。

前文中利用有限元方法建立了可磨耗封严涂层的相间电偶腐蚀模型,由于该模型的几何条件是建立在SEM对涂层局部的观察结果上,而非整个可磨耗封严涂层,因此其预判的涂层自腐蚀电位与涂层的真实自腐蚀电位还有一定的差距。为解决此问题,可对模型进行进一步的优化,假设可磨耗封严涂层内各元素均以单质相的形式存在于涂层中,如此便可以利用涂层内各金属元素与非金属元素原料成分的质量比来确定涂层内各金属相与非金属相的面积比,进而实现在可磨耗封严涂层喷涂前对其自腐蚀电位的更精准的预判,具体操作步骤如下:

(1) 设定可磨耗封严涂层质量为100 g,并乘以各相的质量分数Wx (%),即此相的质量为Wx (g)。

(2) 查表得到各相的密度ρx g/cm3,则此相的体积为V=Wx /ρx (cm3)。

(3) 可磨耗封严涂层表面各相的面积Sx =(Vx )2/3 (cm2)。

(4) 在多元相间电偶腐蚀模型中将各相面积Sx 输入,并将由电化学测试测得的各单质相的Ex 与Ix 作为边界条件代入模型,模拟得到该可磨耗封严涂层的自腐蚀电位。

表2 铜铝/镍石墨可磨耗封严涂层内各元素参数

Table 2

| Element | Mass ratio % | Mass g | Density g·cm-3 | Volume cm3 | Area cm2 |

|---|---|---|---|---|---|

| Cu | 51 | 51 | 8.9 | 5.73 | 3.2 |

| Al | 5 | 5 | 2.7 | 1.85 | 1.5 |

| Ni | 33 | 33 | 8.9 | 3.71 | 2.4 |

| C | 11 | 11 | 2.09 | 5.26 | 3.0 |

图9

图9

铜铝/镍石墨可磨耗封严涂层内相分布示意图

Fig.9

Schematic diagram of the phase distribution in the CuAl-NiC abradable seal coating

图10

图10

改进后电偶腐蚀模型模拟结果

Fig.10

Simulation results of the improved multiphase galvanic corrosion model: (a) Distribution of the local corrosion potential, (b) Distribution of the local corrosion current density

4 结论

(1) 建立了有限元模型对铜铝/镍石墨可磨耗封严涂层中的相选择性溶解过程进行模拟,并通过与实验数据进行对比,验证了所建模型的可靠性。模拟结果显示CuAl固溶体在相间电偶腐蚀中作为阳极发生腐蚀溶解,而Ni相与石墨相不发生腐蚀反应。

(2) 建立的多元相间电偶腐蚀模型可用于未来可磨耗封严涂层的设计,利用涂层内各金属与非金属原料成分的质量比来确定涂层中各相的面积比 (几何条件),随后将电化学测试测得的各纯金属的极化数据作为边界条件代入模拟,该模拟结果可实现在可磨耗封严涂层喷涂前便对其自腐蚀电位及耐蚀性能进行预判。

参考文献

Microbial contamination and corrosion in aircraft fuel system

[J].

飞机燃油系统的微生物污染与腐蚀

[J].结合微生物生长繁殖所必需的水、营养物、温度及酸碱度等条件,对飞机燃油在生产、运输、储存及飞机日常使用维护过程中可能出现微生物污染原因进行分析;结合燃油系统中微生物生长繁殖特性,总结了微生物对燃油性能、油箱结构、油泵/油滤以及非金属材料的危害作用。此外,对比分析了现有飞机燃油系统微生物检测方法及其标准,并对国外飞机燃油系统微生物预防措施及流程进行分析。本综述将为我国今后飞机燃油系统微生物污染检测及预防等工作提供理论基础及研究方向,并在工程应用方面起到指导性作用。

Microstructure and corrosion evolution of aerospace AA2024 Al-alloy thin wall structure produced through WAAM

[J].

电弧增材制造航空AA2024铝合金的微观结构及其腐蚀行为研究

[J].研究了电弧增材制造 (WAAM) 航空AA2024铝合金的微观组织结构及其腐蚀行为。通过扫描电镜 (SEM)、透射电镜 (TEM) 和能量色散X射线光谱仪 (EDX),研究了该铝合金腐蚀前后的微观组织结构以阐明其腐蚀行为。结果表明,电弧增材制造AA2024铝合金中,存在熔池区 (MPZ)、熔池边界区 (MPB) 和热影响区 (HAZ)。3个区域中均存在以孤立或成簇的形式存在的S相 (Al<sub>2</sub>CuMg)、θ相 (Al<sub>2</sub>Cu) 和α相 (AlFeMnSi) 金属间化合物 (IM)。相对MPZ和HAZ,MPB显示出更高的局部腐蚀敏感性,这与IM的脱合金化行为密切相关。

Conjectural bifurcation analysis of the contact-induced vibratory response of an aircraft engine blade

[J].

Research progress in preparation and development of excellent bond coats for advanced thermal barrier coatings

[J].

先进高温热障涂层用高性能粘接层制备及研究进展

[J].热障涂层能显著提高航空发动机的效率和推重比,具备保护关键热端部件 (例如涡轮叶片) 能力而获得广泛运用,其构成一般由外表面的陶瓷隔热层和抗高温氧化的中间粘接层组成。在热障涂层体系中,粘接层抗高温氧化性能的好坏直接决定了热障涂层体系的服役性能和寿命,因此受到相关研究者的关注。金属Pt改性的粘接层具有优异的抗高温氧化和热腐蚀综合性能,特别是表面生成的连续致密Al<sub>2</sub>O<sub>3</sub>氧化膜抗剥落性强,是高温防护金属粘结层的优选方案。本文重点介绍了Pt改性MCrAlY粘接层和Pt改性铝化物涂层的研究现状和进展,并且论述了制备方法与原理及其特点,对先进Pt改性粘接层的发展趋势进行了展望。

Corrosion resistance of Ti3Al/BN abradable seal coating

[J].

Gas turbine coatings-an overview

[J].

Two-dimensional modeling of an aircraft engine structural bladed disk-casing modal interaction

[J].

Criteria for analysis of abradable coatings

[J].

Current status of thermal barrier coatings—An overview

[J].

Oxidation behavior of HVOF sprayed Ni-5Al coatings deposited on Ni- and Fe-based superalloys under cyclic condition

[J].

The wear mechanisms occurring in abradable seals of gas turbines

[J].

Modelling route for abradable coatings

[J].

Alternative methods for determination of composition and porosity in abradable materials

[J].

Freestanding abradable coating manufacture and tensile test development

[J].

New high-temperature seal system for increased efficiency of gas turbines

[J].

Improvement of thermally sprayed abradable coating by microstructure control

[J].

Adhesive transfer in aero-engine abradable linings contact

[J].

Evaluation of plasma sprayed abradable coatings

[J].

Thermally sprayed coating systems for surface protection and clearance control applications in aero engines

[J].

Corrosion Mechanism of Materials in Three Typical Harsh Marine Atmospheric Environments

[J].

几种苛刻海洋大气环境下的海工材料腐蚀机制

[J].以南极低温高辐照冰雪凝-融环境、南海高温高湿高盐雾环境以及滨海氯-霾耦合环境3种典型环境为研究对象,开展了典型海工材料的腐蚀行为研究。结果表明,南极低温环境下冰层、雪层覆盖下电化学腐蚀过程依然可以发生,冰雪凝-融过程导致液膜长周期存在促进了腐蚀的进行且加速局部腐蚀。南海高温高湿高盐雾环境下有色金属材料表面存在化学氧化和电化学腐蚀协同作用机制,不同铝合金的局部腐蚀萌生扩展驱动力不同 (即扩散与电荷转移、氢致沿晶裂纹、腐蚀产物楔入效应),表面润湿时间和Cl<sup>-</sup>协同作用导致腐蚀动力学偏离幂函数规律。滨海氯-霾耦合环境下NH<sub>4</sub><sup>+</sup>加速腐蚀的关键控制因素为缓冲效应导致的持续供H<sup>+</sup>,Cl<sup>-</sup>、NH<sub>4</sub><sup>+</sup>、NO<sub>3</sub><sup>-</sup>协同作用下镁合金发生“类自催化点蚀”。

Corrosion-detection and assessment methods for abradable sealing coatings

[J].

封严涂层腐蚀检测及评价方法研究

[J].

Accelerated corrosion exposure in ultra thin sheets of 2024 aircraft aluminium alloy for GLARE applications

[J].

Development of fibre metal laminates for advanced aerospace structures

[J].

Corrosion behavior of an abradable seal coating system

[J].

Galvanic corrosion performance of An Al–BN abradable seal coating system in chloride solution

[J].In this study, we investigated the galvanic corrosion performance of an Aluminum–Boron Nitride (Al–BN) abradable seal coating system (with a Ni5Al bond layer and a 0Cr17Ni4Cu4Nb substrate) in chloride solution by electrochemical methods. The results indicated a three-stage process occurred during the anodic dissolution of the coupled coating system, consisting of a spontaneous pitting stage I under charge transfer control with a decreasing rate, a corrosion developing stage II under mass transfer control with an increasing rate, and a final steady stage III. Precipitation of Al(OH)3 restricts the oxygen transport process to the cathode and induces localized acidification of the occluded pores of the Al–BN layer, which was the mechanism that could explain the changes of corrosion performance during the three immersion stages of Al–BN coating system. The study suggests that galvanic corrosion of the porous multi-layer Al–BN abradable coating system is mostly influenced by its corrosion product deposition.

Corrosion mechanism of an Al-BN abradable seal coating system in chloride solution

[J].

Corrosion mechanism of CuAl-NiC abradable seal coating system—The influence of porosity, multiphase, and multilayer structure on the corrosion failure

[J].

Numerical Predictions of the influence of structure on thermal shock resistance of CuAl-polyester abradable sealing coating

[J].

The role of water transport in the failure of silicone rubber coating for implantable electronic devices

[J].

Failure of coatings over joints and gaps: finite-element models

[J].

Interfacial stress and failure analysis for piston ring coatings under dry running condition

[J].

Finite element analysis of the water diffusion behaviour in pigmented epoxy coatings under alternating hydrostatic pressure

[J].