为了提高有机涂层的阻隔性能,涂料组分中通常会加入玻璃鳞片和云母等无机片状颜填料。片状无机填料具有较高的纵横比,在有机涂层中交替排列能够显著延长腐蚀介质的扩散路径,有效阻挡腐蚀性粒子向涂层中的扩散,即填料的“迷宫效应”。然而,前期实验结果已表明[5,6],当面临深海环境下压力与流体的耦合作用时,无机屏蔽填料所能提供的防护作用被大大削弱,填料含量较多时甚至会加速涂层的失效,其原因在于无机填料与有机涂层一般靠物理结合形成树脂/填料界面,结合强度较低。这一薄弱环节在浅海环境及一般工况环境下导致的问题并不明显。然而,深海压力-流体耦合环境对涂层的应力作用已不可忽略,涂层中填料/树脂界面薄弱处往往因应力集中而导致界面开裂。填料与涂层本体间的界面结合被显著削弱,涂层的物理结构发生严重破环,短时间内腐蚀介质在涂层中加速扩散,并在涂层缺陷和涂层/金属界面处大量聚集,导致涂层吸水率大幅上升,力学性能显著下降,附着力迅速丧失,发生大面积鼓泡,进而快速失效[7]。

为进一步提升填料/树脂的结合能力以便抵抗深海压力-流体耦合环境的破坏作用,需要实现填料在有机涂料中润湿性的改善。物体的润湿特性一方面取决于固体的表面结构,另一方面取决于材料的表面能[12,13]。为此,本研究采用玄武岩这一具有高机械强度、韧性好和阻隔性能优越的鳞片作为涂层填料[14,15],利用其可刻蚀的结构特性在鳞片表面形成具有一定粗糙度的微结构;然后利用硅烷偶联剂对刻蚀后的玄武岩鳞片进行表面改性,降低填料的表面能,使其表面变得疏水亲油,明显提升与环氧树脂的润湿性。同时,表面偶联剂分子参与涂层固化而进一步增加了涂层与填料间的界面结合力。对处理前后不同的玄武岩涂层在压力-流体耦合环境中的防护性能也进行了讨论。

1 实验方法

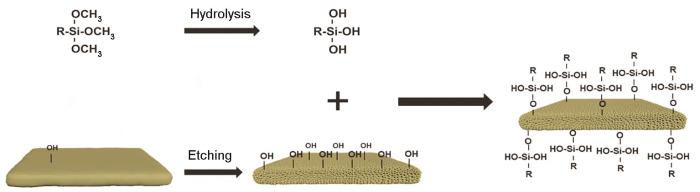

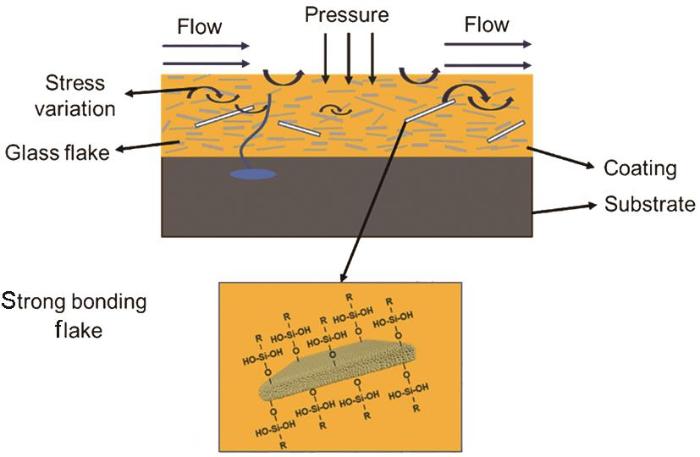

玄武岩鳞片的处理共分为两个步骤。首先,将30 g玄武岩鳞片加入到一定量的4 mol/L NaOH 溶液中,在100 ℃条件下油浴保持2.5 h。抽滤干燥后,制成刻蚀玄武岩鳞片(EB)待用。其次,将刻蚀玄武岩鳞片加入到10 g的KH-570 (γ-甲基丙烯酰氧基丙基三甲氧基硅烷) 与50 mL酒精混合溶液中,搅拌20 min使刻蚀玄武岩鳞片在其中分散均匀;加入100 mL冰乙酸的酒精溶液调节pH至3~5,缓慢加入1.5 mL去离子水,在80 ℃条件下搅拌反应3 h,抽滤并干燥即获得刻蚀改性玄武岩 (EMB) 鳞片。刻蚀-改性的过程如图1所示,同时制备了仅经过改性处理的改性玄武岩 (MB) 作为对比样品,改性制备步骤同上。

图1

图1

玄武岩鳞片的刻蚀-改性实验原理图

Fig.1

Schematic diagram of etching-modification process of basalt flakes

实验中用于制备涂层的成膜物质选择E-44双酚A型环氧树脂,固化剂为TY-650聚酰胺。涂料溶剂选择二甲苯和正丁醇的混合溶剂 (质量比7∶3),颜填料为玄武岩鳞片。将填料、环氧树脂和溶剂按质量比0.3∶1∶0.4进行充分混合,搅拌25 min,再将聚酰胺按与环氧树脂为0.8∶1的量加入并混合搅拌30 min,充分混合后超声处理20 min,制得相应涂料,静置熟化后待涂装。

实验样品分为涂层/金属试样和自由膜试样两种。涂层/金属试样是将涂料涂覆在四周封装过的Q235钢片上,钢片尺寸为40 mm×15 mm×2 mm。用于电化学测试的涂层/金属试样还需在封装前焊接导线。工作面需用240#水磨砂纸提前打磨,除水,除油。自由膜试样是将涂料刷涂至硅胶板表面,表干成型后剥离,按75 mm×10 mm裁剪成吸水率样品。两种样品均按25 ℃固化6 h、40 ℃固化4 h、60 ℃固化20 h的工艺进行固化,以确保溶剂完全挥发,样品平均厚度为 (200±10) µm。

实验所需深海压力-流体耦合环境由实验室自制深海环境模拟装置进行工况模拟 (10 MPa, 4 m/s)[6]。采用 (25±1) ℃恒温3.5% (质量分数) NaCl溶液模拟海水,溶解氧浓度约为5 mg/L。利用液压增压泵向密封釜体中充入溶液提供压力环境,可通过调节增压泵的压力阀控制增压速度及釜内压力。通过电动机带动样品架转动并控制转速以提供流体环境。

采用DSA25标准型接触角测量仪进行接触角测试,对不同处理状态下玄武岩的亲水性和亲油性进行表征,其中采用去离子水测试玄武岩鳞片的亲水性,采用环氧树脂和溶剂质量比为1∶0.3的混合液测试玄武岩鳞片的亲油性。液滴体积为3 µL。采用JSM-6360LV型场发射扫描电子显微镜 (FESEM) 对不同状态的玄武岩鳞片形貌结构进行观察。采用Nicolet 6700型Fourier红外光谱仪 (FT-IR) 对处理前后玄武岩鳞片的化学结构进行表征,样品经KBr压片法制样,所测光谱范围为500~4000 cm-1。热失重率 (TGA) 测试采用TGA/DSC3+型热分析系统进行,测试环境为在N2气氛下以10 ℃/min升温速率进行,测试温度范围为常温至700 ℃。采用BSA124S天平进行称重实验,用于检测涂层在实验过程中的吸水率,天平精度0.1 mg。电化学阻抗谱 (EIS) 采用PARSTAT 4000 A电化学工作站进行测量,测试频率范围为105~10-2 Hz,正弦扰动信号为20 mV。三电极体系中的工作电极为涂层/金属电极,参比电极为饱和甘汞电极 (SCE),对电极为Pt电极。

2 结果与讨论

2.1 不同处理状态下玄武岩鳞片的表征

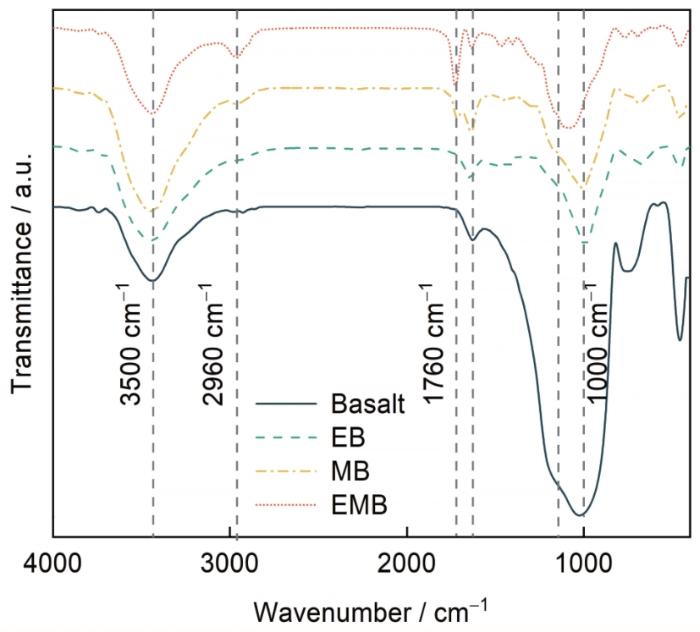

为了对不同处理步骤后玄武岩鳞片的表面状态进行验证,采用FT-IR对填料表面的化学官能团进行分析,见图2。可以看出,不同状态下玄武岩的曲线含有一部分相同的特征峰,如3500 cm-1处的羟基伸缩振动峰[16~18]、1000 cm-1 处代表Si-O-Si的弯曲振动峰。这是由于玄武岩中SiO2 含量超过50%;同时,未经任何处理的玄武岩鳞片表面即含有极性较强的Si-OH官能团,因此原始玄武岩鳞片具有较强的亲水性和疏油性,这也是导致玄武岩鳞片与环氧基料树脂间润湿性较差的原因。另一方面,经过刻蚀后的玄武岩鳞片EB,其表面官能团仍以Si-OH为主,刻蚀并未明显改变玄武岩鳞片表面的官能团种类。MB和EMB的曲线显示,KH-570改性后鳞片表面均出现了新的官能团,如2960 cm-1 处-CH3的特征峰及1760 cm-1处的-COOR特征峰。以上结果表明,KH-570能够成功接枝到刻蚀后的玄武岩鳞片表面,获得相应的改性效果。

图2

图2

不同处理状态下玄武岩鳞片的红外光谱图

Fig.2

FT-IR spectra of basalt scales under different treatment

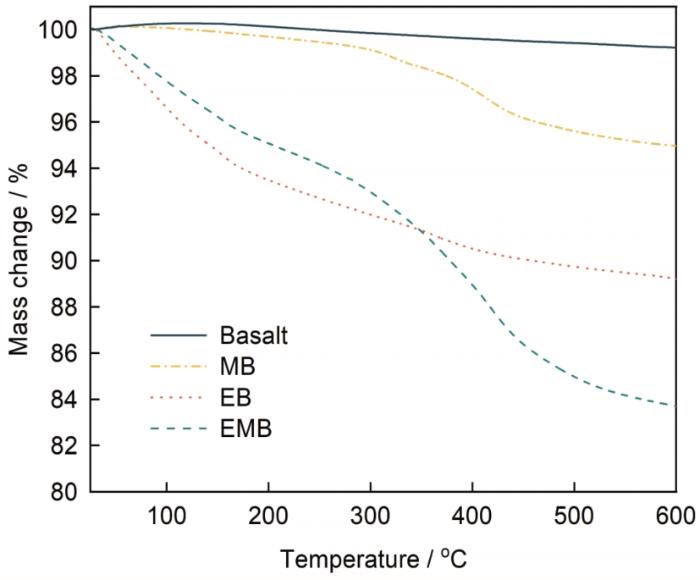

不同处理状态下玄武岩鳞片的热重曲线如图3所示。首先,原始玄武岩鳞片在150 ℃之前重量没有明显变化,150 ℃后整体重量下降了约1%。这一阶段主要是玄武岩表面-OH等活性官能团的脱附过程,失重较少导致TGA接近一条直线,表明该过程中玄武岩能够分解或脱附的成分极少。EB的热重曲线表现为两阶段:25~150 ℃时,EB鳞片重量下降了5%左右,推测主要是EB表面水分被蒸发造成的。经过刻蚀处理后玄武岩表面含有大量的-OH等极性官能团,因而表现出极强的亲水性。在空气中吸附的水分在加热到100 ℃附近时逐渐发生脱附。150 ℃之后,EB重量缓慢下降,这一阶段主要是其表面的活性官能团脱附造成的。MB鳞片在加热至300 ℃前失重较少,在300~500 ℃范围内质量下降了约4%,这部分推测主要是鳞片上接枝的KH-570分子热分解造成的[17]。最后,EMB鳞片的热重曲线主要分为3段:25~150 ℃鳞片重量下降了3%左右,这部分是其表面水分被蒸发造成的失重。150~300 ℃区间EMB鳞片的重量缓慢下降,可归因为表面Si-OH等官能团的脱附。从图中可观察到,25~300 ℃范围内EMB的热失重速率小于EB,这可能是由于偶联剂分子会覆盖部分填料表面的缘故。300 ℃后EMB重量再次下降8%,应是表面上偶联剂分子的热分解造成的。

图3

图3

不同处理状态下玄武岩鳞片的热重曲线图

Fig.3

TGA curves of basalt scales under different treatment

图4

图4

4种玄武岩鳞片的微观形貌

Fig.4

SEM images of four basalt scales: (a) basalt scale, (b) etched basalt scale, (c) modified basalt scale, (d) etched-modified basalt scale

图5分别为4种玄武岩鳞片的水接触角及油接触角测试结果。从图5a和e中可以看出,原始玄武岩鳞片的水接触角为37.3°,而油接触角为38.8°,表现出亲水的特性。经过刻蚀后,EB的水接触角接近 0°表现出极强的亲水性,此时油接触角为27.8°,与原始玄武岩鳞片相比亲油性略有上升 (图5b和f)。这应该是由于EB表面暴露出大量的活性官能团,水能够完全浸润鳞片表面,导致玄武岩鳞片表面能显著增加,亲水性明显增强。如图5c和g所示,MB表面的水接触角为84.7°,油接触角为21.1°。由于表面接枝了少量的KH-570,降低了鳞片的表面能,提高了鳞片与油的相容性。而经过刻蚀、改性的EMB水接触角为139.8°,与油的接触角为11.0° (图5d和h)。结果表明,刻蚀方法使鳞片表面形成了微观的粗糙结构,而KH-570改性工艺降低了鳞片表面能,两种方法相结合可制备出疏水亲油的玄武岩鳞片。

图5

图5

4种玄武岩鳞片样品的水接触角和油接触角

Fig.5

Contact angle of four basalt scales: (a-d) water contact angle, (e-h) oil contact angle

2.2 有机涂层的防护性能

涂层吸水率能够反映涂层抗渗透能力及涂层内部缺陷的变化,是评价有机涂层失效过程的重要参数。图6为模拟深海压力-流体耦合环境下添加未处理玄武岩鳞片的涂层 (B/E涂层) 及添加刻蚀、改性玄武岩鳞片的涂层 (EMB/E涂层) 吸水率结果。由图可知,B/E涂层的吸水率随时间演化历程可分为4个阶段。浸泡初期B/E涂层的吸水率持续上升,72 h左右达到稳定;72~120 h时,B/E涂层的吸水率处于平台期,为1.83%左右;随浸泡时间延长,B/E涂层吸水量在浸泡120 h后出现了二次增长,并在240 h后达到最终饱和状态,此时涂层饱和吸水率为2.38%。与普通浸泡环境不同,涂层增重发生二次增长的原因可能是由于压力-流体耦合作用下填料/树脂界面开裂引起的溶液聚集[19]。

图6

图6

压力-流体耦合环境下B/E涂层及EMB/E涂层吸水率随时间变化曲线

Fig.6

Water absorption curves for B/E coating and EMB/E coating under the pressure-fluid coupled environment

另一方面,EMB/E涂层吸水率曲线则基本分为两个阶段:同样在浸泡前期迅速上升,约在96 h吸水率达到饱和,比B/E涂层更加缓慢;后期并无明显变化,饱和吸水率为1.91%。可见,与未处理的涂层相比,压力-流体耦合环境下EMB/E涂层的饱和吸水率更低,水在涂层中的扩散速率更小,表明耦合环境对EMB/E涂层的水扩散促进作用更小。通过添加刻蚀和KH-570改性玄武岩鳞片有效抑止了耦合环境对填料/树脂界面的破坏,提高了耦合环境下涂层的防护性能。

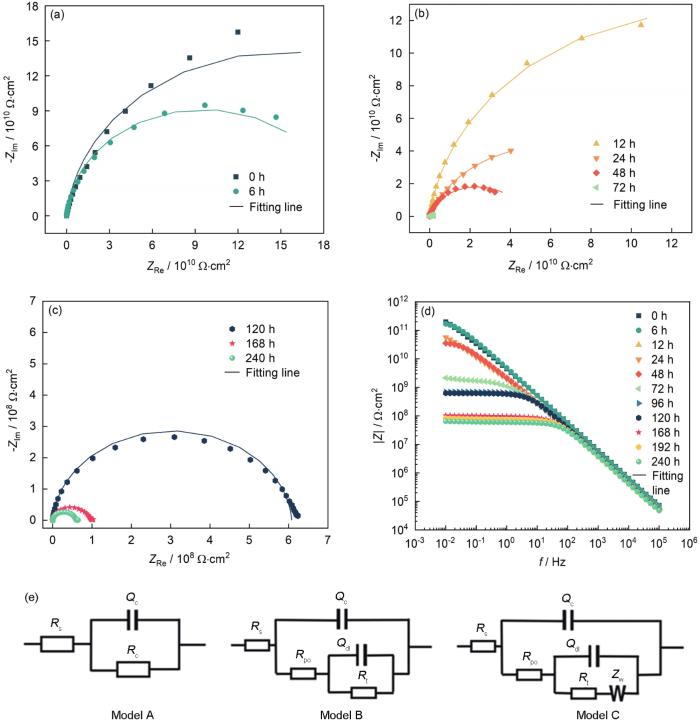

EIS能够评价涂层防护性能随服役时间的变化。图7为模拟压力-流体耦合环境下B/E涂层/金属样品的Nyquist图及相应的等效电路模型。等效电路模型中Rs为溶液电阻,Rc为涂层电阻,Rt为电荷转移电阻,Zw代表Warburg扩散电阻。由于涂层表面不均匀性引起的“离散效应”,在等效电路中常用常相位角元件CPE代替涂层电容,以Qc来表示,Qdl为双电层电容[20~22]。由图可知,B/E涂层的演化历程可分为3个阶段:浸泡前期 (图7a),Nyquist图呈现单容抗弧特征,且容抗弧半径随时间延长不断减小,此时采用Model A等效电路模型拟合,表明腐蚀介质尚未渗透至涂层/金属界面,涂层的低频阻抗模值维持在1011 Ω·cm2数量级以上,涂层具有良好的防护性能。浸泡中期 (图7b),腐蚀介质逐渐渗入至涂层/金属界面,Model A已不能获得很好的拟合结果,因此引入Qdl和Rt构成等效电路模型Model B。这表明B/E涂层-金属界面开始发生电化学反应。浸泡后期 (图7c),随着界面电化学反应的进行,腐蚀产物在界面处不断聚集,此时采用等效电路模型Model C拟合,Nyquist图低频区出现扩散特征,表明涂层/金属界面处产生的腐蚀产物逐渐发生扩散;B/E涂层的低频阻抗模值迅速下降,240 h后已降至107 Ω·cm2。可见,添加原始玄武岩的涂层在耦合环境下防护性能下降非常明显。

图7

图7

深海模拟耦合环境下B/E涂层/金属样品的电化学阻抗图及等效电路

Fig.7

Nyquist (a-c), Bode (d) plots and corresponding equivalent circuits (e) of B/E coating/steel system under the coupled environment

图8为EMB/E涂层/金属样品的EIS结果。由图可知,压力-流速耦合环境下 EMB/E涂层的失效历程分为3个阶段。浸泡前期 (图8a),样品Nyquist图同样呈现单容抗弧特征;与B/E样品相比,EMB/E涂层中腐蚀介质到达涂层/金属界面的时间更晚。浸泡中期 (图8b),Nyquist图逐渐出现双容抗弧特征,此阶段界面电化学反应开始发生,样品的低频阻抗模值逐渐下降。浸泡后期 (图8c),拟合的等效电路模型为Model C,样品Nyquist图低频区出现扩散特征,涂层/金属界面处产生的腐蚀产物逐渐发生扩散。240 h后EMB/E涂层的低频阻抗模值仍维持在108 Ω·cm2,涂层仍具有一定的防护能力。以上结果表明,添加EMB后涂层在压力-流速耦合环境下的电化学反应历程基本未发生变化,但涂层的防护性能下降速度更慢,证明通过添加刻蚀-改性玄武岩鳞片填料提高了涂层在耦合环境下的防护性能。

图8

图8

深海模拟耦合环境下EMB/E涂层/金属样品的电化学阻抗图

Fig.8

Nyquist (a-c) and Bode (d) plots of EMB/E coating/steel system under the coupled environment

图9为模拟压力-流体耦合环境下浸泡120 h后B/E涂层及EMB/E涂层表面SEM微观形貌。可以看出,压力-流体耦合环境服役后B/E涂层表面出现破损,鳞片状填料表面覆盖的涂层已经脱落,填料周围出现向外扩展的裂纹状缺陷 (图9a)。这表明未经处理的无机填料与涂层基体间界面结合不足以抵抗耦合环境的破坏,压力-流体耦合作用导致涂层表面填料上方的树脂剥离,无机填料裸露在涂层表面,极易导致涂层进一步破坏。相比之下,在耦合环境中浸泡相同时间后,EMB/E涂层表面结构仍保持完整,并没有出现明显的缺陷,经刻蚀-改性处理后的玄武岩鳞片依然被涂层基体包覆 (图9b)。结果表明,经刻蚀-改性处理的玄武岩鳞片与树脂间的界面结合力更强,能有效降低压力-流体耦合环境对涂层表面的破坏。

图9

图9

压力-流体耦合环境浸泡120 h后B/E及EMB/E涂层的表面微观形貌

Fig.9

SEM images of B/E (a) and EMB/E (b) coating surface after 120 h immersion

综上所述,对深海模拟压力-流体耦合环境下EMB/E涂层的防护机理进行分析。如图10所示,刻蚀-改性玄武岩鳞片对涂层防护性能的增强作用体现在:首先,刻蚀-改性玄武岩鳞片表面形成了微结构,增加了涂层基料树脂与填料表面的机械结合;其次,经过刻蚀-改性后玄武岩鳞片表面具有较好的疏水亲油性,涂层基料能够充分润湿填料表面,改善了涂层与填料界面的相容性;最后,刻蚀-改性玄武岩鳞片表面KH-570参与了涂层的固化反应,将填料与树脂桥接到一起,显著增加了涂层与填料间的界面结合力。通过对玄武岩鳞片进行刻蚀-改性处理,有效削弱了压力-流体耦合环境对填料/涂层界面的劣化作用,因此耦合环境中EMB/E涂层表现出更好的防护性能。

图10

图10

深海压力-流体耦合环境下EMB/E涂层的防护机理示意图

Fig.10

Schematic of the protective mechanism of EMB/E coating under the deep sea pressure-fluid coupled environment

3 结论

(1) 通过刻蚀的方法在玄武岩填料表面形成了微结构,随后利用硅烷偶联剂KH-570对填料表面进行了改性,成功制备出了具有疏水亲油特性的玄武岩鳞片。

(2) 添加刻蚀-改性玄武岩鳞片的涂层在耦合环境中表现出更好的防护性能,延缓了涂层的电化学反应历程,减少了耦合环境对涂层表面及内部物理结构的破坏。

(3) 刻蚀-改性玄武岩鳞片通过表面微结构增加了其与涂层基料树脂间的界面结合力;另一方面,低表面能使得树脂能够更好的润湿填料表面,填料/涂层树脂间结合力显著提高,有效削弱了压力-流体耦合环境对填料/涂层界面的劣化作用。

参考文献

Effect of cross linking degree and adhesion force on the anti-corrosion performance of epoxy coatings under simulated deep sea environment

[J].

One-step synthesis of superhydrophobic polyaniline capsules and its effect on corrosion resistance of organic coatings

[J].

超疏水聚苯胺胶囊的一步可控合成及其对有机涂层防腐性能的影响

[J].通过乳液聚合法,控制表面活性剂十二烷基苯磺酸钠 (SDBS) 的添加量,一步合成了具有超疏水性质、空心球形貌的聚苯胺胶囊,该微纳米空腔结构可实现缓蚀剂等物质的包覆功能。结果表明,不同表面活性剂添加量下的产物形貌均为空心球状,并且可实现水接触角由67°提升到152°的超疏水。将超疏水胶囊掺入涂层,在3.5%NaCl溶液中浸泡14 d后,低频阻抗模值为2.69×10<sup>10</sup>,与添加亲水性聚苯胺的环氧树脂涂层及不添加填料的环氧树脂涂层相比,涂层电阻超过一个数量级以上。其原因为粉末的超疏水性,增大了腐蚀介质在涂层中扩散阻力,同时由于长链烷基的掺杂,改善了聚苯胺粉末在环氧树脂中的相容性,提高了涂层致密性及耐蚀性。

Corrosion and aging behavior of 2A97 Al-Li alloy with typical protective coatings in tropical marine atmosphere environment

[J].

2A97铝锂合金典型防护涂层热带海洋大气环境腐蚀老化行为

[J].

Synergistic effects of fluid flow and hydrostatic pressure on the degradation of epoxy coating in the simulated deep-sea environment

[J].

Influence of simulated deep sea pressured-flowing seawater on failure behavior of epoxy glass flake coating

[J].

深海压力-流速耦合环境对环氧玻璃鳞片涂层失效行为的影响

[J].采用吸水率测试EIS、附着力测试SEM、FT-IR等方法,对比研究常压-静态环境 (0.1 MPa-0 m/s)、流体流动环境 (0.1 MPa-4 m/s)、高静水压力环境 (10 MPa-0 m/s) 和压力-流速耦合环境 (10 MPa-4 m/s) 下环氧玻璃鳞片涂层的失效行为和机制。实验结果表明,耦合环境下,填料与涂层基体间的界面结合被显著削弱,涂层的物理结构发生严重破环,腐蚀介质在涂层中加速扩散,并在涂层缺陷和涂层/金属界面处大量聚集,导致涂层吸水率大幅上升,力学性能显著下降,附着力迅速丧失,发生大面积鼓泡,快速失效。

Failure mechanism of organic coating with modified graphene under simulated deep-sea alternating hydrostatic pressure

[J].

深海压力交变加速条件下改性石墨烯有机涂层的失效机制

[J].采用可控的化学氧化法制备出功能化石墨烯,最终实现石墨烯与三乙烯四胺的接枝反应。结果表明:石墨烯经化学修饰后其片层结构更平滑舒展。添加改性石墨烯的涂层在致密性、附着力等方面的性能明显提高。化学改性通过提高石墨烯的分散性及其与环氧树脂基料的相容性,减少涂层的内部缺陷,涂层结构更加致密,有效阻挡了腐蚀介质的扩散。同时,与环氧树脂形成紧密结合的化学结合界面,延缓了交变压力对该界面的破坏作用,从而延长涂层在交变压力条件下的使役寿命。

A smart anti-corrosion coating based on triple functional fillers

[J].

The influence of the chemically bonded interface between fillers and binder on the failure behaviour of an epoxy coating under marine alternating hydrostatic pressure

[J].

Morphology, rheological and protective properties of epoxy/nano-glassflake systems

[J].

Polybenzoxazine/SiO2 nanocomposite coatings for corrosion protection of mild steel

[J].

Wettability of porous polydimethylsiloxane surface: morphology study

[J].

Thermoresponsive PNIPAm on anti-corrosion antibacterial coating for controlled Ag ions release

[J].

Etched basalt scales wrapped in self-assembled poly (urea-formaldehyde) for robust anticorrosive coatings

[J].

Influence of KH570 on the graft modifying Nano-silica

[J].

KH570用量对纳米SiO2接枝改性的影响

[J].

Excellent corrosion protection performance of epoxy composite coatings filled with silane functionalized silicon nitride

[J].

Oil-absorbent polyurethane sponge coated with KH-570-modified graphene

[J].

Characterization and atomistic modeling of the effect of water absorption on the mechanical properties of thermoset polymers

[J].

Influence of submicro-sheet zinc phosphate modified by urea-formaldehyde on the corrosion protection of epoxy coating

[J].

A study on corrosion protection of different polyaniline coatings for mild steel

[J].