多年来,铜电解精炼因其流程简单、生产过程稳定以及生产成本低等优点,使其在现代铜冶金中发挥着重要的作用[1]。现代生产中约20%的铜是通过电解精炼提取,铜电解精炼能耗约占整个过程的 60%[2],如何提高电流效率和降低能耗是目前主要的研究内容。而极间短路是造成电流效率下降、生产率降低以及能耗升高的主要原因,其引起的电流效率损失可达10%~30%[3]。目前,铜电解精炼生产正在向大极板化的目标发展[4],随着电极板尺寸的增大,电极自身应力也在同步增大,并且电极浸入电解液的深度不同,电极结构应力也会随着静水压力的变化而发生改变[5]。Yu等[6]研究表明,应力对铜的腐蚀厚度均匀性有重要影响,腐蚀缺陷处的应力集中会降低阳极电位,致使金属表面的应力腐蚀加剧,加速阳极溶解。应力和腐蚀介质的共同作用还会导致电极表面腐蚀不均匀,形成微腐蚀孔或裂纹源,从而使得电极板结构受到破坏,造成阳极残极,引起阴阳极板短路。因此,考虑金属腐蚀的力学化学效应,研究铜电解槽阳极腐蚀厚度的均匀性是十分有必要的。

目前,铜电解精炼的电场和腐蚀厚度主要有现场测量、物理缩比模型实验以及数值模拟仿真等研究方法[7~9]。但实验研究不仅成本高、周期长,且难以测量电极板上的电场分布[10],而数值模拟仿真是研究和优化湿法冶金过程的一种低成本、高效率以及高精度的方法,被广泛应用于铜电解槽的相关研究[11~13]。Kim等[14]将电化学动力学与离子在电解液中的流动通过简化的铜电解槽的三维运输模型进行完全耦合模拟。采用电化学反应模型的耦合方法,研究了离子电传输与电解质流动速度的依赖性。Werner等[15]将Nernst-Planck输运方程与电极动力学耦合起来,结合Euler-Euler两相CFD法的方法框架,证明了基于COMSOL的多物理模型预测铜电解槽电极局部电流密度分布的有效性。Adachi等[16]使用有限元方法建立了二次电流分布的结瘤仿真模型,考虑电极的尺寸和间距,研究了结瘤高度与其生长速率之间的关系。但大多数研究并没有考虑力学因素对腐蚀电场的影响,且极少考虑电解液中各物质的浓度变化,而应力与腐蚀介质协同作用下的腐蚀研究具有重要的工程意义和实用价值。

本文针对当前研究存在的不足,将结构应力应变耦合到电极反应的平衡电位和交换电流密度表达式以建立腐蚀电场的力学化学耦合模型,通过改变阳电极板结构参数,对电解槽阳电极板的腐蚀厚度均匀性以及电流密度分布进行了研究。得到了不同电极板结构在力学化学耦合效应下的电流密度、阳极腐蚀厚度均匀性以及电流效率变化规律,探究出最佳的电极板结构。对进一步优化电解槽结构、减小电解槽能耗以及提高电极腐蚀厚度均匀性的研究提供理论指导。

1 铜电解槽模型

1.1 铜电解槽结构与参数

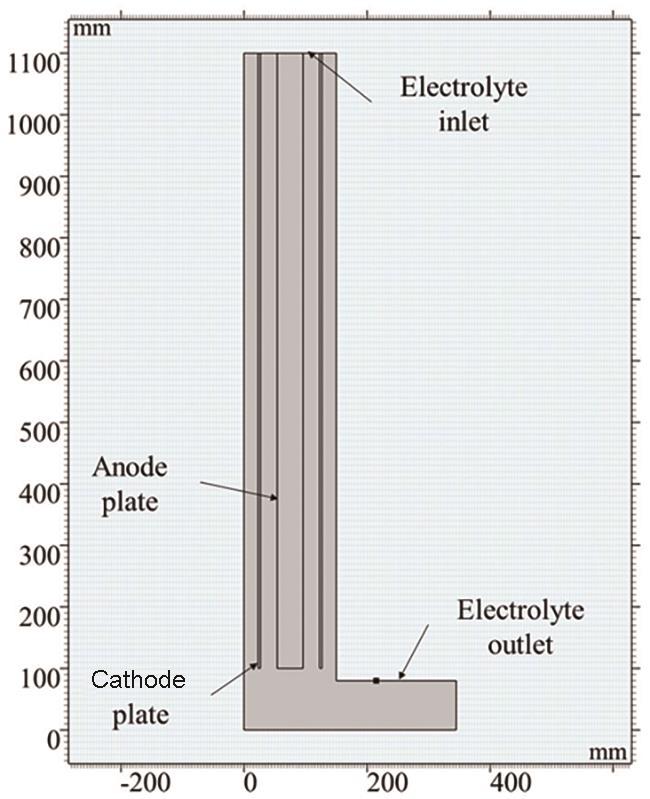

研究基于COMSOL 6.0平台进行模拟仿真计算,模型结构参考文献[13]建立的二维模型[13]。铜电解槽几何模型如图1所示,模型包括槽体、一块阳电极板以及两块阴电极板。阳极高度为1000 mm,宽度为42 mm;阴极高度为1000 mm,宽度为4 mm;阴阳极板以100 mm的极间距间隔悬挂在电解槽顶部。铜电解槽槽体内部盛满电解液,电解液由硫酸铜溶液和硫酸溶液组成,硫酸铜溶液和硫酸溶液的初始浓度分别为40和180 g/L,初始温度为60 ℃。槽体上端面为电解液入口,入口速率为0.02 m/s;电解液出口布置在槽体的右下端面。本研究以传统电解槽的一个阴极周期 (7 d) 作为瞬态研究时长[17]。

图1

1.2 网格划分

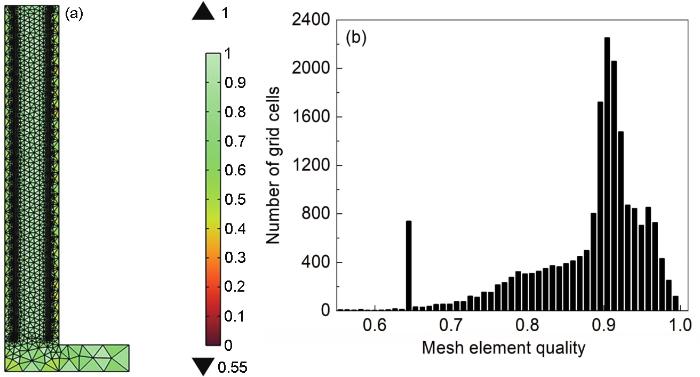

数值模拟研究中网格划分的优劣对仿真结果的正确性有着极其重要的影响。网格划分过大会导致计算精度不足,不能得到正确的解,网格划分过小又会导致计算时间成倍增加,并且计算精度的提高效果不明显。为了保证仿真结果的准确性,本文引入网格元素质量 (MEQ) 来衡量网格元素的形态规则性,MEQ由

式中,

图2

图2

几何模型的网格元素质量分布和统计

Fig.2

Mesh element quality (MEQ) distribution (a) and statistics (b) of the geometry model

1.3 电解液物性参数

目前,大多数研究将电解液参数设定为一个定值,未考虑电解液物性参数随电解液成分浓度以及温度改变的动态变化。电解液物性参数是影响铜电解正常生产的关键指标,电解过程中电解液物性参数的突变容易加剧浓差极化,提升杂质离子浓度,从而影响阴极铜质量。并且电解液物性参数直接影响电解过程中的热量和质量传递,同时也影响电解过程中阳电极板腐蚀厚度均匀性。本文采用的电解液物性参数的影响规律及定量关系式如表1所示。

表1 电解液物性参数

Table 1

| Electrolyte physical parameter[19,20] | Function expression | Unit |

|---|---|---|

| Density ρ | 1034.8+2.178[Cu]+0.531[H]-0.677T | kg/m3 |

| Viscosity μ | (1.39+0.00746[Cu]+0.0343[H])exp | Pa·s |

| Diffusion coefficient D | (2.87-0.019[Cu]-0.0086[H]+1.67T)×10-10 | m2/s |

| Conductivity k | 0.134-0.00356[Cu]+0.00249[H]+0.00426T | s/cm |

2 控制方程与边界条件

2.1 控制方程

本模型考虑了电解质中的物质通过扩散、电迁移、对流进行的传递过程,同时引入电解液活化和浓度过电位对电解质电位的影响。电解液中电流以及电位分布可由Nernst-Planck方程表示[21]:

式中,ci 为离子在电解质中的浓度;t为电解时间;Ni 为能量传递矢量;Di,eff为扩散系数;zi 为离子电荷数;ui,eff为离子迁移率;

阳极板上的平衡电压与电极板的应力应变呈函数关系[6],如

式中,φa.eq为有应力时阳极反应的平衡电位;φa.eq0为无应力时阳极反应的平衡电位;σmises为应力;Vm为金属的摩尔分子体积;z为阳极溶解反应转移的电荷数;R、T分别为气体常数和电解液温度;v为方向因子;α为系数;N0为初始位错密度;εp为应变。

电极的电流密度与Butler-Volmer方程中的局部电流密度项具有如

式中,Iloc为局部电流密度;Ic0为有应力状态下的交换电流密度;∂a,∂c分别为阳极和阴极的传递系数;ηm为过电位;

在传热过程中流体内的温度分布可通过求解控制方程得出,流体传热时控制方程为[22]:

式中,Cp为电解液恒压热容;u为电解液流速;Q为内热源。

Cu电解过程中,离子运动主要依靠电解液的流动,其控制方程为连续性方程和瞬态Navier-Stokes方程组[23],如下式:

式中,p为静水压力;l为单位张量;τ为应力张量;F1为体积力源项;g为重力加速度。

2.2 边界条件

电极边界条件:阳极板的平均电流密度为300 A/m2;阴极板接地,电势电位为0 V;电极表面发生Cu的沉积与溶解反应,为自由变形界面。

温度边界条件:电解槽外壁与周围空气是自然对流换热边界条件,其热通量计算公式为:

式中,q为对流热通量;h为表面换热系数;Text为环境温度。

流场边界条件:入口速度为0.02 m/s;出口边界静压力为0 Pa;电解液与电极板表面以及槽体内表面的壁面条件为边界无滑移:

式中,

3 模型验证

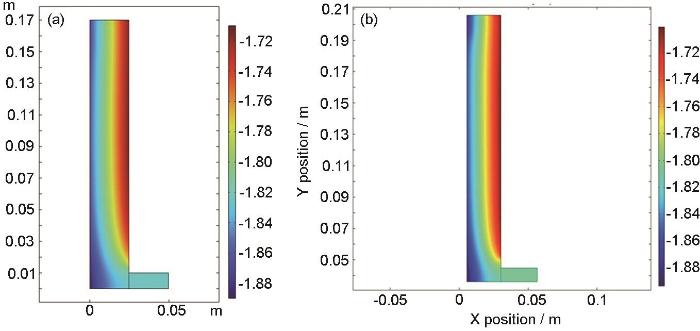

图3

图3

电解质电位分布

Fig.3

Electrolyte potential distribution: (a) validation model results, (b) literature calculation results

4 结果与分析

4.1 阳极圆角半径对电流密度的影响

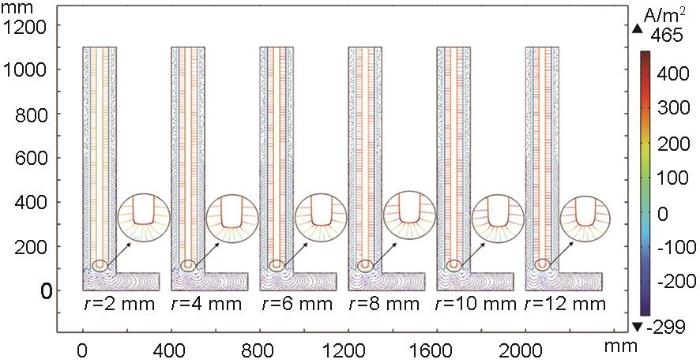

在铜电极电解腐蚀过程中,电极电流密度是衡量铜电解水平的重要指标之一,受着众多因素影响,如阳极板的结构尺寸、电解液的成分以及电解液温度等。极板上局部电流密度增大会使得极板上分摊的电流不均,阴阳两极之间电位差增大,导致电解液压降和导体压降增加。同时还会加重极板表面的极化现象,导致阳极因腐蚀不均而发生穿孔、断耳甚至掉极,影响生产操作的同时也危及阴极铜的品质。提高电流密度的均匀性,减小电流密度的突变,能够有效地提高电极的腐蚀沉积均匀性,同时可以降低残极率,从而降低成本,提高利润率。为研究阳极板的结构尺寸对电流密度的影响,本节通过改变阳极底部圆角半径,研究得到圆角半径为2、4、6、8、10和12 mm时电极表面电流密度,如图4所示。

图4

图4

不同圆角半径下的电极表面电流密度

Fig.4

Electrode surface current density at different fillet radii

从图4中可见,阳极板底部电流密度产生了突变,为了更直观地观察阳极板底部电流密度的突变现象,取阳极底部突变区域 (阳极长度为960~1000 mm处) 绘制不同圆角半径下的电流密度变化曲线。由图5可见,随着阳极底部半径增大,突变在逐渐减小。当圆角半径为2 mm时,阳极底部电流密度最大值达到464.6 A/m2,与电极上部的电流密度相比,突变率达到36.02%。当圆角半径增大到12 mm时,阳极底部电流密度最大值为421.03 A/m2,突变率为29.84%,相比于阳极底部圆角半径为2 mm时,突变率下降6.18%。图6显示了不同圆角半径在各个时间段时阳极电流密度的极差值。可见,增大阳极底部圆角半径能有效地减小阳极的电流突变现象,在不同时间点下,阳极电流密度的极差值均随着圆角半径的增大而减小。在第7 d时,当圆角半径从2 mm增大到12 mm,阳极电流密度极差下降率达到31.29%。

图5

图6

4.2 阳极圆角半径对腐蚀厚度的影响

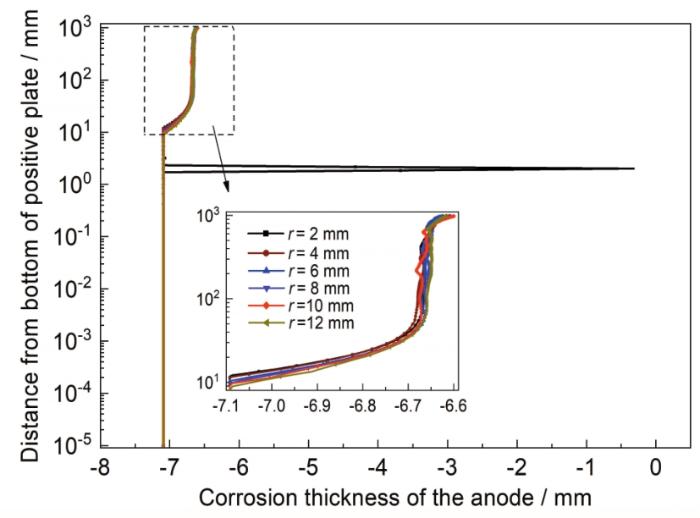

电解精炼过程中,阳极板表面腐蚀不均匀是导致阳极“残极”以及阴阳极板之间发生短路现象的原因之一。并且由于阳极板自身重力的影响,腐蚀缺陷处会产生应力集中,使得阳极板发生应力腐蚀断裂,还会使阴极铜片产生树状结晶、粒子等。在电解时间较长时,随着阴极铜的不断沉积,阴阳极板间距会变小,阻碍极板间电解液的流动。这些异常结晶以及阳极残缺会使得阴阳极板之间的短路现象显著提升,引起电流效率下降,浪费电能。为研究阳极板的结构尺寸对阳极腐蚀厚度均匀性的影响,本节通过改变阳极底部圆角半径,研究得到圆角半径为2、4、6、8、10和12 mm时阳极腐蚀厚度,如图7所示。

图7

图7

不同圆角半径的阳极腐蚀厚度变化

Fig.7

Anodic corrosion thickness changes with different fillet radii

图7为不同圆角半径的阳极板腐蚀形貌变化。可以看出,随着阳极底部圆角的增大,阳极底部的腐蚀厚度极差在减小,当阳极圆角半径为2 mm时,阴极板腐蚀厚度极差达到了6.77 mm;当阳极圆角半径为12 mm时,阳极板腐蚀厚度极差为1.16 mm,极差下降率达到了82.87%,阳极底部腐蚀厚度均匀性得到了极大程度的改善。图8展示了不同圆角半径下阳极左侧边腐蚀厚度的变化。可见,当阳极圆角半径为2 mm时,阳极板底部2.49 mm处形成了一个“铜钉”,其腐蚀厚度仅为0.95 mm。结合图5中电极表面的电流密度可见,这是由于该区域的局部电流过大,导致这一部分区域钝化,降低腐蚀溶解速度,最终导致“铜钉”的产生;当阳极圆角半径继续增大时,阳极板的腐蚀厚度变化趋势相近,且未有明显的“铜钉”现象。

图8

图8

不同圆角半径下阳极左侧边腐蚀厚度变化

Fig.8

Corrosion thickness of left side of anode under different fillet radii

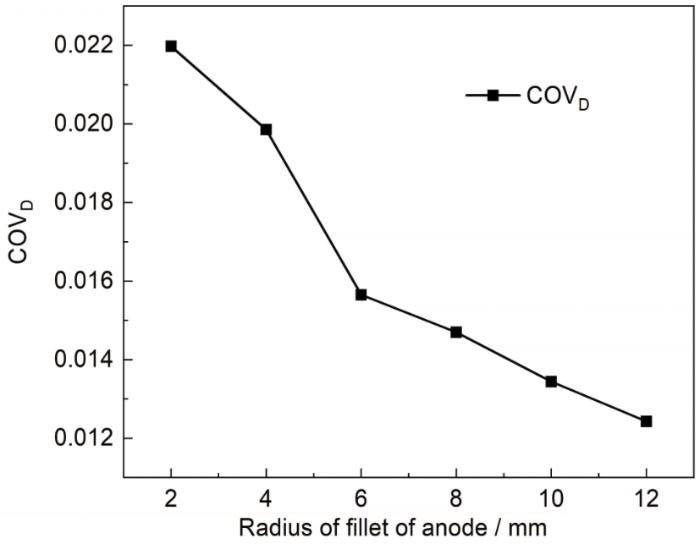

为定量研究阳极板腐蚀厚度均匀性,引入均匀性系数COVD评价均匀性程度,系数越小,说明腐蚀厚度分布均匀性越高。均匀性系数COVD计算公式如下式所示[24]:

式中,COVD为电极腐蚀厚度均匀性系数;Di 为电极腐蚀厚度;

图9为不同圆角半径的阳极腐蚀厚度均匀性系数。可以看出,随着阳极圆角半径的增大,阳极腐蚀厚度的均匀性系数呈线性减小。圆角半径为2 mm时,阳极腐蚀厚度均匀性系数为0.02198;圆角半径为12 mm时,阳极腐蚀厚度均匀性系数仅为0.01243,阳极腐蚀厚度均匀性提高了43.44%。还可看出,当阳极圆角半径从2 mm增大到6 mm时,阳极板腐蚀厚度均匀性系数下降较快,变化率达到28.77%;当阳极圆角半径从6 mm增大到12 mm时,阳极腐蚀厚度均匀性系数下降趋势逐渐趋于平缓,变化率为20.59%。

图9

图9

不同圆角半径的阳极腐蚀厚度均匀性系数

Fig.9

Uniformity coefficient of anodic corrosion thickness with different fillet radii

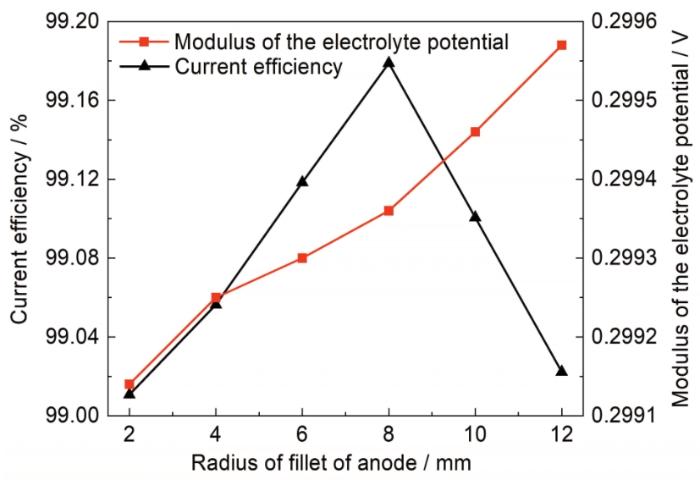

4.3 阳极圆角半径对电流效率的影响

在Cu电解生产中,电流效率一直是衡量电解槽生产的一个重要经济指标,电流效率的高低可以很好地反映生产管理水平的优劣、电解槽产能以及电解电耗等。优化极板结构、降低阴极化学溶解以及提升Cu电解腐蚀和沉积均匀性能有效提高电解槽的电流效率。

电流密度对电流效率有较大影响。电极表面局部电流密度的提升,容易加重阳极表面浓度极化,腐蚀速率减缓。同时还可能导致阴极表面局部区域异常结晶,使得阳极、阴极之间发生短路现象,引起电流效率下降,浪费电能。提高电流效率可以降低铜电极的占压时间,缩短生产周期。其计算公式如下[25]:

式中,η为电流效率;M为阴极铜沉积质量;q为铜的电化学当量;I为电流强度;n为出铜槽数。

图10为7 d时不同圆角半径的电流效率与电解质电位模。可以看出,电流效率随阳极圆角半径的改变呈现出先增大再减小的趋势。在圆角半径为8 mm时,电流效率最高,达到了99.18%,而电解质电位模随圆角半径增大呈线性上升。结合图5和6可见,电流效率先增大是由于随着圆角半径的增大电流密度突变在减小,电流密度均匀性提高,阳电极板腐蚀厚度均匀性增大,电流效率增大;当圆角半径大于8 mm后,电极电流效率减小是由于阳极板的有效表面积减小,导致单位时间内阴极上的沉积铜质量减少,同时由于电解液的电压降升高,引起槽电压增大,导致电流效率降低。结合图9和10综合考虑,在电极腐蚀均匀性好的情况下,选择电流效率最大的电极板圆角半径为8 mm。这将有利于提高电极板的腐蚀均匀性的同时减少极板间的短路现象,提升电解槽电流效率,降低电解能耗。

图10

5 结论

(1) 随着阳极底部圆角半径的增大,阳电极板的电流密度突变现象得到了改善,圆角半径为12 mm时,相比于圆角半径为2 mm,阳极电流密度突变率下降6.18%。

(2) 随着阳极底部圆角半径的增大,阳电极板的腐蚀厚度均匀性得到了很大程度的提升,圆角半径为12 mm时,相比于圆角半径为2 mm,阳极腐蚀厚度均匀性提高了43.44%。

(3) 电流效率随阳极圆角半径的增大呈现先增大后减小的趋势,当圆角半径为8 mm时,电流效率最大,达到了99.18%。

参考文献

Method and practice of improving current efficiency of copper electrowinning

[J].

提高铜电积电流效率的方法与实践

[J].

A brief talk on the current efficiency of copper electrolytic refining

[J].

浅谈铜电解精炼的电流效率

[J].

Application of simulation in hydrometallurgical zinc and copper smelting

[J].

模拟仿真在湿法炼锌和炼铜中的应用

[J].

Influence of hydrostatic pressure on the thermodynamics and kinetics of metal corrosion

[J].In recent years, researches on deep sea corrosion have attracted much attention of many researchers. The high hydrostatic pressure is a distinctive feature of deep-sea environment. The hydrostatic pressure affects the corrosive behavior of metallic materials by modifying the composition, structure and compactness of corrosion products, changing the polarization processes of cathode electrode and anode electrode, altering pitting nucleation rate and growth rate, impacting on chemical reaction rate and equilibrium constant, and varying hydrogen diffusion rate and coverage. However, in essence, the influence of hydrostatic pressure on the corrosion behavior of different metal materials is the manifestation of the thermodynamic and kinetic parameters of the corrosion electrode process caused by hydrostatic pressure. At present, the mechanism of effect of hydrostatic pressure on the thermodynamics and kinetics of corroding electrode processes is unclear yet. In addition, the concerns about the effects of hydrostatic pressure on the chemical properties of materials and seawater are comparatively low. Based on thermodynamics and kinetics, the effects of hydrostatic pressure on the activities of electrode material and ions in environment, including on the solubility, fugacity or activity of gases in environment are analyzed. The influence of hydrostatic pressure on pH value and chemical equilibrium is also discussed. The relationships between hydrostatic pressure and equilibrium electrode potential, as well as the exchange current density, are analyzed. The theoretical model of the effect of hydrostatic pressure on the corrosion behavior of active metals is established. The studies have shown that hydrostatic pressure would increase the activities of materials, ions and dissolved gas in environments, and this is closely related to their partial molar volume. The hydrostatic pressure would magnify the difference in the activity of heterogeneous materials. The larger the partial molar volume difference of the heterogeneous materials, the more obvious the difference in activity. Increasing hydrostatic pressure reduces the equilibrium electrode potential of iron and aluminum anode dissolution reaction while reducing its exchange current density. Increasing hydrostatic pressure increases the equilibrium electrode potential of oxygen reaction and decreases its exchange current density. Increasing hydrostatic pressure reduces the equilibrium electrode potential of hydrogen evolution reaction and increases its exchange current density.

静水压力对金属腐蚀热力学及动力学的影响

[J].以热力学和动力学为基础,分析了静水压力对电极反应中材料的活度、环境中离子的活度、气体的溶解度、活度或逸度的影响,讨论了静水压力对海水环境中的pH值及化学平衡的作用,给出了静水压力与电极反应平衡电极电位和交换电流密度的关系式,并建立了静水压力影响活性金属腐蚀行为的理论模型。研究表明,静水压力可提高材料、环境中离子及溶解气体的活度,且这与其偏摩尔体积密切相关;静水压力对异相材料的活度差异具有放大效应,异相材料的偏摩尔体积相差越大,活度的差异越明显。升高静水压力可降低金属Fe和Al阳极溶解反应的平衡电极电位,同时降低其交换电流密度;升高静水压力可提高吸氧反应的平衡电极电位,降低其交换电流密度;升高静水压力可降低析氢反应的平衡电极电位,增大其交换电流密度。

Simulation analysis of stress corrosion of H62 copper alloy

[J].

Temperature effect of interelectrode short-circuit of copper electrolytic cell

[J].

铜电解槽的极间短路温度效应

[J].

Corrosion of B10 Cu-Ni alloy in seawater polluted by high concentration of NH4 +

[J].

B10铜镍合金在高浓度NH4 +污染海水中腐蚀研究

[J].通过比较B10铜镍合金在天然海水和含10 mg/L NH<sub>4</sub><sup>+</sup>海水中的腐蚀行为,研究NH<sub>4</sub><sup>+</sup>对B10铜镍合金的腐蚀影响机制。采用失重法测量平均腐蚀速率;采用动电位极化分析、电化学阻抗谱 (EIS) 研究界面腐蚀电化学特征;采用扫描电子显微镜 (SEM) 表征腐蚀产物形貌;采用能量色散光谱 (EDS) 和X射线光电子能谱 (XPS) 分析腐蚀产物成分。结果表明,NH<sub>4</sub><sup>+</sup>的添加降低了腐蚀产物中具有保护作用的Cu<sub>2</sub>O成分的含量,提高了B10铜镍合金在海水中的腐蚀速率,促进了点蚀的发生。

Corrosion behavior of Cu-Al laminated board in neutral salt fog environment

[J].

铜铝层状复合板中性盐雾腐蚀行为研究

[J].

Numerical simulation of galvanic corrosion for couple of Ti-alloy with Cu-alloy in seawaters

[J].

钛合金和铜合金管路电偶腐蚀数值仿真

[J].针对典型船舶海水管路模型,采用以边界元法为基础的数值模拟仿真技术,对TA2钛合金和B10铜合金两种金属材料海水管路模型进行电偶腐蚀数值仿真。通过动电位极化曲线测试法分别测量B10铜镍合金、TA2钛合金在静态以及流态下的极化曲线,以其作为模拟边界条件,分别研究了材料间电偶腐蚀电位和电流密度的分布规律。同时研究了不同管径和海水流速工况下的管路电偶腐蚀规律。结果表明,在TA2和B10组成的电偶体系 (面积比1∶1) 中,B10作为阳极材料,且电连接处腐蚀最严重,约为自然腐蚀的4倍;电偶腐蚀速率与管径与介质流速都呈正相关关系。

Direct numerical simulation of an electrolyte deposition under a turbulent flow-A first approach

[J].

A copper electrolysis cell model including effects of the ohmic potential loss in the cell

[J].

Electrodeposition process modeling using continuous and discrete scales

[J].

Electrochemical hydrodynamics modeling approach for a copper electrowinning cell

[J].

Editors' choice—modeling and validation of local electrowinning electrode current density using two phase flow and nernst-planck equations

[J].

Rare Metal Technology 2018

[M].

Production practice of process modification of copper stripping cell in copper electrolysis system

[J].

铜电解生产系统脱铜槽工艺改进的生产实践

[J].

Sensitivity analysis on the microwave heating of coal: a coupled electromagnetic and heat transfer model

[J].

Physico-chemical properties of copper electrolytes

[J].

Densities, electrical conductivities and viscosities of CuSO4/H2SO4 solutions in the range of modern electrorefining and electrowinning electrolytes

[J].

Mathematical model of electromembrane separation of copper-electroplating production solutions

[J].

Review and comparison of approaches to proton exchange membrane fuel cell modeling

[J].

A three-dimensional comprehensive numerical model of ion transport during electro-refining process for scrap-metal recycling

[J].A transient three-dimensional comprehensive numerical model was established to study ion transport caused by diffusion, convection, and electro-migration in the electro-refining process for scrap-metal recycling. The Poisson–Nernst–Planck equations were used to define ion transport within the electrolyte, while the Naiver–Stokes equations and the energy equation were employed to describe fluid flow and heat transfer. In addition, the Butler-Volmer formulation was used to represent the kinetics of the electrochemical reaction. The comparison between the measured and simulated data indicates the reliability of the model. Under the action of diffusion and electro-migration, the positive copper ion moves from the anode to the cathode, while the negative sulfate ion migrates in the opposite direction. The distribution of the ion concentration, however, greatly changes if the fluid flow is taken into account. The ion concentration around the anode and the rate of the electrochemical reaction that occurs at the anode surface are reduced by the fluid flow. The proposed computational framework offers a valuable basis for future research and development in the field of scrap-metal recycling technology.

Improvement of thickness uniformity of gold coatings electroplated on the leads of microwave printed circuits

[J].

微波印制电路引线镀金厚度均匀性的改善

[J].