Zn在许多大气环境中都具有很高的耐腐蚀性,镀锌是主要防护途径[1~3]。热镀锌及其合金的主要优点是价格低廉且耐蚀性能好[4,5],被广泛用于建筑、汽车、基础设施和家用电器行业[1,6]。不同于涂层和涂漆,镀锌层是由脆弱的Fe/Zn金属间化合物相组成的,具有更好的耐腐蚀性和更好的焊接性能,在运输、储存和应用过程中保持镀层的完整性几乎不变[7,8]。镀锌层的使用已经被证明是解决工业和海洋环境中钢材腐蚀问题的重要方法[9]。Da Silva等[8]采用电化学测试方法描述了热带海洋环境下镀锌钢的耐腐蚀性。Yadav等[10]研究了镀层和基体间形成的Zn/Fe合金层对镀锌钢腐蚀行为的影响,表明在干湿循环条件下合金层的腐蚀速率较镀锌钢更低。马士德等[11]通过碳钢表面不同防护层的浸入腐蚀实验,表明热浸锌对基体的防护作用比冷镀锌和富锌涂层更好。

目前,关于镀锌钢的腐蚀行为研究主要是基于实验室老化测试,特定的氧化物形成顺序取决于大气环境。最初形成的氧化物是Zn(OH)2,之后是Zn5(CO3)2(OH)6,最终是一系列羟基锌阴离子、硫酸盐和氯羟基硫酸盐。在富含氯化物的海洋环境中,Cl-在电场作用下会迁移到阳极区,与Zn2+发生反应形成Zn5Cl2(OH)8·H2O和NaZn4Cl(OH)6SO4·6H2O,这些都具有结构相似性[14]。Zn5Cl2OH8·H2O是暴露几天内最常见的产物,其六方结构在金属表面以“岛”的形式不连续分布,该化合物的稳定性取决于Cl-浓度和环境的pH[15]。pH似乎不仅在很大程度上影响腐蚀产物的类型而且还影响腐蚀产物的形态[16]。在海洋环境中主要氧化物是ZnO、Zn5(OH)8(Cl)2·H2O和NaZn4Cl(OH)6SO4·6H2O[9,17]。

本文主要研究了热浸镀锌板在室内加速试验环境下的腐蚀动力学、腐蚀产物及其演化规律和腐蚀产物电化学性质等,对试样进行耐蚀性能评价,并明确海洋大气环境中镀层的腐蚀机理。

1 实验方法

实验用材料为酒泉钢铁公司提供的150 mm×75 mm的热浸镀锌板 (GI),厚度为0.5 mm,镀层质量为120 g/m2。室内模拟海洋大气加速腐蚀实验,循环加速腐蚀实验在CCX2000高级循环盐雾箱里进行,酸性盐雾条件采用的盐溶液为 (50±5) g/L的NaCl,pH为3.5±0.1,在 (35±1) ℃的环境中腐蚀2 h;干燥条件参数为温度 (60±1) ℃,环境相对湿度<30%,保持时间4 h;湿润条件参数为温度 (50±1) ℃,环境相对湿度>95%,保持时间2 h;每两个条件之间的变化时间依次为30 min内,15 min内,30 min内,每个循环8 h。在实验进行到8、24、40、56、72、80、88、104和120 d时,拍摄宏观照片。进行到24、56、104和120 d时,取出试样进行测试。实验后每周期取3个平行试样用于测定腐蚀失重值,将腐蚀后的试样轻刷去掉不牢固的块状腐蚀产物后,将100 g乙酸铵 (CH3COONH4) 加蒸馏水配置成总体积1000 mL的溶液,将试样置于溶液中于70 ℃时超声清洗5~10 min,使用去离子水将试样反复冲洗几遍后浸泡在乙醇溶液中,之后将试样取出吹干置于干燥器中24 h后称重。

用KEYENCE VK-X250 3D激光共聚焦显微镜观测除锈后试样的表面微观形貌,并且测试点蚀坑的深度。采用FEI Quanta250环境扫描电镜 (SEM) 观察腐蚀试样的表面形貌和截面形貌,结合能谱仪 (EDS) 测定不同区域腐蚀产物的元素组成和分布。腐蚀产物分析采用D8 ADVANCE旋转阳极X射线衍射仪 (XRD),测试时采用Cu靶的Kα1作为辐射源,扫描范围为2θ=10°~90°。利用Thermo escalab 250Xi X射线光电子能谱仪 (XPS) 检测实验不同周期后腐蚀产物的成分,检测深度在10 nm以内。使用VersaSTAT3F电化学工作站进行电化学测试,采用三电极体系在室温 (25 ℃) 下进行,以饱和甘汞电极 (SCE) 为参比电极,以铂电极为辅助电极。开路电位 (OCP) 测试30 min稳定后,开始测试电化学阻抗谱 (EIS),测试参数如下:扫描范围为105~10-2 Hz,交流激励信号幅值为10 mV,为确保实验的可重复性每组测试重复至少3次以上。

2 结果与讨论

2.1 腐蚀动力学分析

假设镀层的腐蚀为均匀腐蚀,平均腐蚀速率按下式计算:

式中,

镀锌层厚度减薄量可通过下式计算:

式中,X为镀层腐蚀失重后镀层厚度减薄量,μm;ρ为镀层密度,GI板密度:7.14 g/cm3。

年腐蚀速率可通过下式计算:

式中,vt为年腐蚀深度,μm/a。

通过失重法得到腐蚀失重率及根据重量损失计算的厚度损失及年腐蚀速率,如表1。

表1 GI板在模拟海洋大气实验下的腐蚀失重数据

Table 1

| Time / d | Mass loss / g·m-2 | Average corrosion depth / μm | Average corrosion rate / μm·a-1 |

|---|---|---|---|

| 24 | 14.631 | 2.049 | 31.165 |

| 56 | 24.668 | 3.455 | 22.519 |

| 104 | 40.688 | 5.699 | 20.000 |

| 120 | 48.657 | 6.820 | 20.743 |

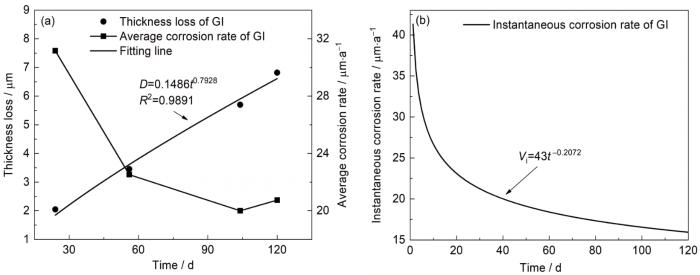

厚度损失与时间的函数关系符合

其中,D为厚度损失,μm,t是损失曝光时间,d,A和n是常数。n的值与腐蚀产物层保护金属的有效性有关:n>1表示腐蚀产物层没有保护作用,腐蚀是加速过程;n<1表示腐蚀产物层是保护性的,腐蚀过程是减速过程;n=1表示腐蚀速率是一个常数。从图1a可知,R2值为0.9891,说明Zn在该环境中的初期腐蚀行为符合遵循幂函数规律。n值为0.7928<1,说明对于GI板来说,在模拟海洋环境下锌表面生成的腐蚀产物在一定程度上可以起到减缓腐蚀的保护作用。

图1

图1

模拟海洋大气环境中GI板的腐蚀动力学相关曲线

Fig.1

Corrosion dynamics correlation curves of GI plate in simulated marine atmospheric environment: (a) thickness loss and average corrosion rate curves, (b) instantaneous corrosion rate

根据幂函数拟合方程,瞬时速率可以用下式计算:

2.2 腐蚀产物分析

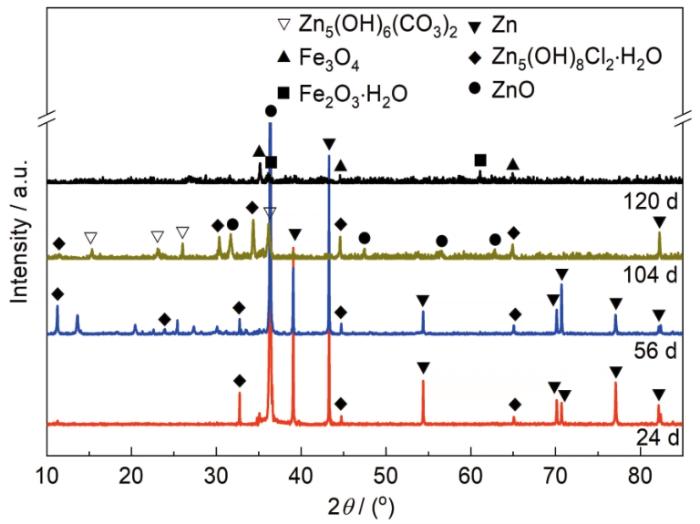

GI板在模拟海洋大气实验环境中暴露不同周期后腐蚀产物的XRD谱见图2。可以看到,腐蚀24和56 d后,腐蚀产物主要由ZnO和Zn5(OH)8Cl2·H2O组成;腐蚀104 d后,腐蚀产物主要含有Zn5(OH)6(CO3)2和Zn5(OH)8Cl2·H2O;实验120 d后,腐蚀介质渗透到了基板,腐蚀产物主要为Fe3O4和Fe2O3·H2O。

图2

图2

GI板在模拟海洋大气环境加速腐蚀实验不同周期后的XRD谱

Fig.2

XRD spectra of GI panels after different periods of accelerated corrosion test in simulated marine atmospheric environment

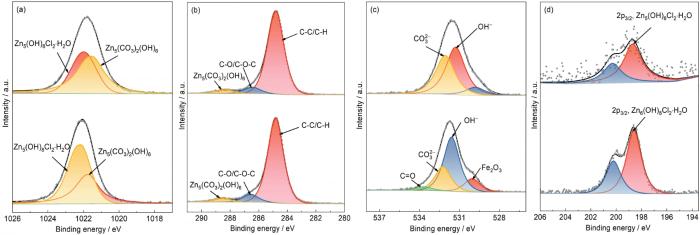

图3为GI板在模拟海洋大气实验环境中暴露104和120 d后的XPS谱。XPS结果进一步证明了Zn5(OH)8Cl2·H2O和Zn5(OH)6(CO3)2的存在。在Zn 2p3/2光谱上,104和120 d时主要腐蚀产物有Zn5(OH)6(CO3)2和Zn5(OH)8Cl2·H2O。C1s光谱中,288.57 eV处对应含碳酸盐的腐蚀产物,可能为Zn5(OH)6(CO3)2。O1s光谱中,Zn5(OH)6(CO3)2为主要的腐蚀产物,120 d后有Fe2O3生成。对于微量元素Cl,金属氯化物峰对应的结合能为198.69 eV,可能是Zn5(OH)8Cl2·H2O,并且随着实验周期的延长,该产物明显增多。因此,从XPS结果可以知道,腐蚀后期锌表面主要出现的腐蚀产物成分为Zn5(OH)8Cl2·H2O和Zn5(OH)6(CO3)2。XPS结果与XRD的结果基本一致,主要腐蚀产物为Zn5(OH)8Cl2·H2O、ZnO和Zn5(OH)6(CO3)2。

图3

图3

GI板在模拟海洋大气环境加速腐蚀试验不同周期后的XPS谱

Fig.3

XPS spectra of GI panels after different cycles of accelerated corrosion test in simulated marine atmospheric environment: (a) Zn 2p3/2, (b) C 1s, (c) O 1s, (d) Cl 2p

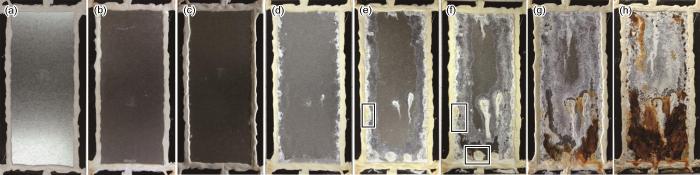

2.3 腐蚀形貌分析

图4为镀锌板在模拟海洋大气环境加速腐蚀实验不同周期后的宏观腐蚀形貌。盐雾实验前,试样表面镀层完整且具有金属光泽。8~40 d后,试样表面完好,轻微泛黄,出现少量分散的白色斑点,这是锌的腐蚀产物白锈。56 d后,试样表面白锈明显增多,主要集中在试样边缘。72 d后,白锈从试样边缘向试样中间位置蔓延生长,开始出现红色锈点 (白框内)。88 d后,在白锈变厚的基础上镀层表面红锈面积逐渐增大 (白框内)。104 d后,试样的边缘出现了较大面积的红锈。120 d后,边缘的红锈开始向试样中心蔓延并至整个表面,镀层失效。

图4

图4

GI板在模拟海洋大气环境加速腐蚀实验不同周期后的宏观腐蚀形貌

Fig.4

Macroscopic corrosion morphologies of GI panels after 0 d (a), 24 d (b), 40 d (c), 56 d (d), 72 d (e), 88 d (f), 104 d (g) and 120 d (h) of accelerated corrosion test in simulated marine atmospheric environment

在模拟海洋大气实验环境中,完整的试样表面腐蚀从试样边缘开始发生,随后逐渐向试样中心蔓延,生成的白色腐蚀产物粘附在试样表面,腐蚀产物主要为Zn5(OH)8Cl2·H2O和ZnO,前者主要可以在微观形貌中看到具有层状形状。当白色的腐蚀产物几乎完整覆盖在整个试样表面时,开始产生红锈。

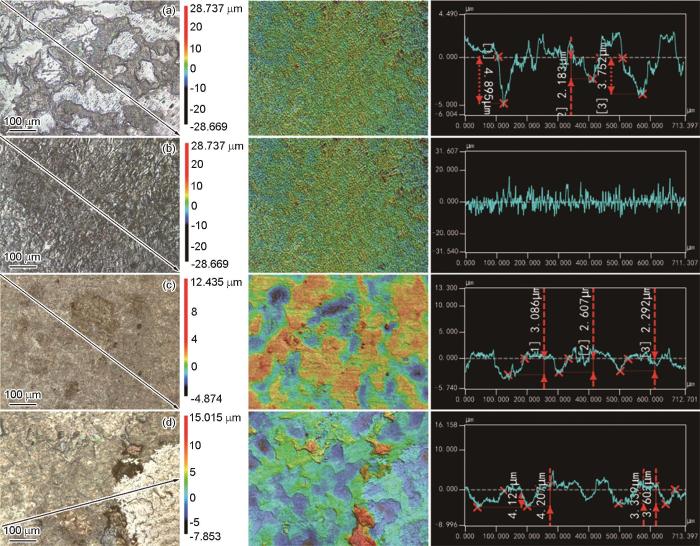

图5为去除腐蚀产物后试样表面的腐蚀形貌图。可以看出,24 d后,试样表面出现了一些小的凹坑,深度可达4.895 μm。56 d后,凹坑等局部腐蚀特征消失,以均匀腐蚀为主。104 d后,以均匀腐蚀为主,部分区域的最大凹坑深度达到3.086 μm。120 d后,均匀腐蚀程度加深,部分区域的最大凹坑深度达到4.207 μm。

图5

图5

模拟海洋大气不同实验周期GI板除锈后的3D共聚焦形貌

Fig.5

3D confocal morphologies of GI panels after derusting in 24 d (a), 56 d (b), 104 d (c) and 120 d (d) in simulated marine atmospheric environment

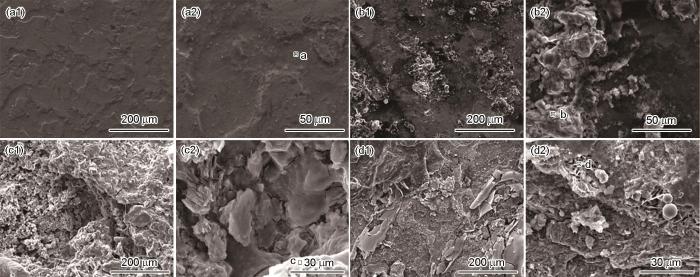

图6

图6

模拟海洋大气不同实验周期后GI板的腐蚀形貌

Fig.6

Corrosion morphologies of GI panels after 24 d (a1, a2), 56 d (b1, b2), 104 d (c1, c2) and 120 d (d1, d2) in simulated marine atmospheric environment

表2 模拟海洋大气不同实验周期后GI板的EDS结果

Table 2

| Position | C K | O K | Zn K | Cl K | Fe K | P K |

|---|---|---|---|---|---|---|

| a | 22.08 | 27.59 | 50.33 | - | - | - |

| b | - | 39.66 | 46.25 | 14.09 | - | - |

| c | 39.40 | 25.75 | 9.48 | 5.87 | 16.12 | 3.39 |

| d | - | 43.85 | 17.84 | 1.42 | 36.89 | - |

| e | 48.98 | 23.71 | 2.78 | 1.14 | 23.39 | - |

| f | - | 38.67 | 6.45 | 0.77 | 54.10 | - |

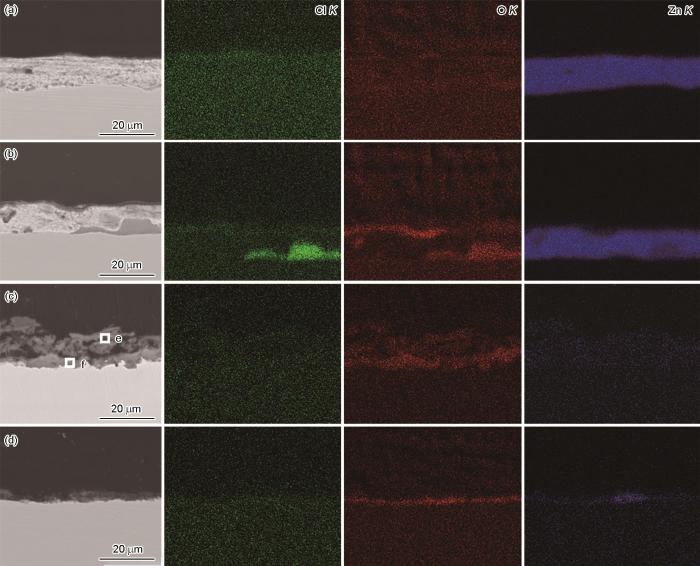

图7给出了Zn在不同腐蚀周期下的截面形貌。可以看出,GI板共由3层组成,分别是最表层的纯锌层、中间层的合金相以及最下层的基体。根据元素的分布可知,24 d时,样品表面未见明显的腐蚀产物层;56 d时,元素面分布的结果显示O和Cl在外层和截面内部均有富集,说明Cl-已经渗透到镀层内部,并有腐蚀产物生成。根据XRD结果,腐蚀产物层主要由Zn5(OH)8Cl2·H2O组成;104 d时,样品表面形成非常疏松的腐蚀产物层,因此该产物层对金属基体的保护性很弱。图7c中e处的主要元素组成为Zn、O、C、Cl和Fe,f处主要元素组成为Zn、O、Cl和Fe。由于封样用的环氧中含有C,所以外层腐蚀产物的C含量不可信。总结XRD的结果,腐蚀产物的成分主要为Zn5(OH)8Cl2·H2O和Zn5(OH)6(CO3)2及铁的腐蚀产物;120 d时,锈层大部分脱落,腐蚀产物层厚度减薄。由EDS结果可知,锈层的主要组成为铁和锌的腐蚀产物,说明腐蚀介质已经渗透到了基体金属,并与之发生了反应。

图7

图7

模拟海洋大气不同实验周期后GI镀层截面的背散射形貌及面扫照片

Fig.7

Micro-morphologies and element surface distribution of the GI coating section after 24 d (a), 56 d (b), 104 d (c) and 120 d (d) in simulated marine atmospheric environment

2.4 电化学规律分析

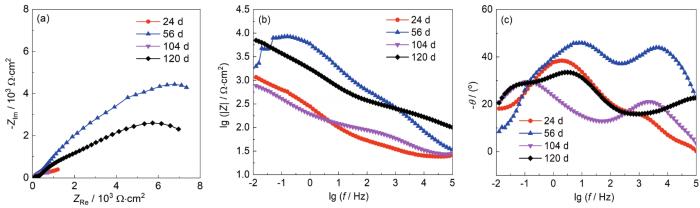

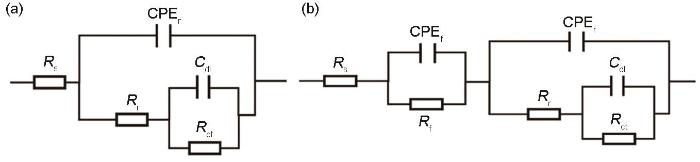

有研究表明,最低频率下的最大阻抗是比较涂层性能的一个很好的参数,其显示了所有涂层系统在最低频率下的最大阻抗与曝晒时间的关系[18]。较低的阻抗和开路电位是因为锌涂层对基体提供了牺牲阳极的保护,导致了锌涂层的溶解。对模拟海洋大气环境加速腐蚀实验不同周期的GI板进行EIS测试,结果见图8。从Nyquist图可见,腐蚀24~104 d期间,中低频和高频下显示了两个时间常数。高频下第一个时间常数可能与Zn的腐蚀产物层有关,中低频下的第二个时间常数可能与电极界面的电荷转移行为有关。腐蚀120 d时,低中高频下各显示了一个时间常数,低频下的第3个时间常数可能与电极界面的电荷转移行为有关,中频下的第二个时间常数可能与内部腐蚀产物层有关,高频下第一个时间常数可能与外部腐蚀产物层有关。

图8

图8

不同实验周期后的GI板在酸性 (1±0.1) g/L NaHSO3溶液中的电化学阻抗谱

Fig.8

Electrochemical impedance spectra of GI plates in acidic (1±0.1) g/L NaHSO3 solution after different test cycles: (a) Nyquist diagram, (b) Bode mode diagram, (c) Bode phase diagram

图9

图9

GI板在酸性 (50±5) g/L NaCl溶液中的等效电路

Fig.9

Equivalent circuits of GI plate in acidic (50±5) g/L NaCl solution: (a) 24, 56 and 104 d, (b) 120 d

表3 GI板在酸性 (50±5) g/L NaCl溶液中的等效电路元件拟合值

Table 3

| Time / d | Rs / Ω·cm2 | Rf / Ω·cm2 | Q1 / F·cm-2 | n1 | Q2 / F·cm-2 | n2 | Rr / Ω·cm2 | Q3 / F·cm-2 | n3 | Rct / Ω·cm2 | Chi-squared |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 24 | 24.3 | - | - | - | 1.89×10-5 | 0.9 | 16.2 | 1.3×10-3 | 0.5 | 1.36×103 | 1.2×10-3 |

| 56 | 23.5 | - | - | - | 6.18×10-6 | 0.7 | 440.2 | 4.2×10-5 | 0.6 | 1.75×104 | 2.8×10-3 |

| 104 | 24.8 | - | - | - | 6.34×10-5 | 0.6 | 71.6 | 3.1×10-3 | 0.5 | 1.39×103 | 4.0×10-4 |

| 120 | 8×10-5 | 370 | 9×10-5 | 0.3 | 1.4×10-4 | 0.6 | 3.1×103 | 5×10-4 | 0.6 | 7.5×103 | 4.84×10-5 |

由微观形貌照片可知,24 d后镀层表面腐蚀产物较少,早期的腐蚀产物ZnO和Zn(OH)2等可能在酸性环境下发生溶解,新的腐蚀产物未来得及形成,腐蚀产物层电阻较低,因此腐蚀速率较高。56 d后,表面生成了不溶性的Zn5(OH)8Cl2·H2O,腐蚀产物层电阻Rr变大,因此腐蚀速率下降。104 d后,锈层开始脱落,屏蔽性能变差,腐蚀产物层电阻Rr减小,腐蚀速率上升。120 d后,腐蚀介质渗透到基板,与基板生成新的氧化物,内部腐蚀产物层电阻增大,因此腐蚀速率下降。

3 腐蚀机理

NaCl对Zn的腐蚀主要是由于其潮解特性,可以在锌表面产生强电解质膜。GI板在酸性NaCl气溶胶中的腐蚀可以用溶解-沉淀机制来描述。在这些机制中,Zn2+从阳极区域释放出来,由于H的还原,在阴极区域形成H+。Zn2+和电解质中已经存在的其他离子的组合可以沉淀形成不同的腐蚀产物,腐蚀产物可以改变往/返表面的离子和电荷传输,从而限制腐蚀速率。随着NaCl沉积量不断增加,Zn表面薄液膜中电解质浓度随之增大,使得Zn的电化学腐蚀趋于加强。在NaCl沉积量增加到一定程度且暴露一定时间后,单位时间Zn的腐蚀量逐渐趋于稳定。

在随后的腐蚀过程中,随着时间的推移腐蚀速率逐渐降低,这是因为随后形成了不可溶的腐蚀产物,它们在金属与环境之间起着物理屏障的作用。

由于金属表面的离子沉积,Na+迁移至阴极区,而Cl-向锌溶解点移动,其中不溶性Zn5(OH)8Cl2·H2O已在金属表面形成岛状物,可以在中性pH和高Cl-环境中稳定存在。Zn5(OH)8Cl2·H2O和ZnO在镀锌钢表面上稳定存在会降低锌的腐蚀速率。

4 结论

热浸镀锌板在模拟海洋大气环境中腐蚀严重,主要的腐蚀产物有Zn5(OH)8Cl2·H2O、ZnO和Zn5(OH)6(CO3)2,并且随着时间的延长,Zn5(OH)8Cl2·H2O逐渐增多。24 d时可以观测到明显的点蚀现象,56 d之后未表现出明显的点蚀行为,为均匀腐蚀;在海洋大气环境中,GI板腐蚀较快的原因也可能是Zn的不同羟基盐的难溶层尚未形成,Zn表面上存在高表面浓度的NaCl,导致表面上的高电化学活性和快速腐蚀。

参考文献

A critical review on corrosion and runoff from zinc and zinc-based alloys in atmospheric environments

[J].This critical review aims at addressing important issues concerning zinc corrosion and zinc runoff processes of zinc or zinc alloyed with aluminum or magnesium exposed to atmospheric environments. The evolution of the corrosion product (patina) layer is very important for both processes. While corrosion largely is controlled by electrochemical reactions at the metal/patina interface, runoff is predominantly governed by chemical reactions at the patina/atmosphere interface. The gradual evolution of compounds in zinc patina follows one of two main routes: one in more sulfur-dominated and one in more chloride-dominated environments. Because of climatic changes and reduction of sulfur-containing atmospheric species in many parts of the world, the chloride-route is expected to dominate over the sulfur-route. Alloying with aluminum and magnesium results in substantial improvement in corrosion protection, whereby several mechanisms have been proposed. The released amount of zinc is highly dependent on the amount of rainfall, also on sulfur dioxide concentration or deposition, and to only a low extent on chloride deposition. Based on all runoff data, a model is presented which predicts 70% of all observed zinc runoff rates within 40% from their measured value.

Corrosion performance of electrodeposited zinc and zinc-alloy coatings in marine environment

[J].Electrodeposited zinc and zinc-alloy coatings have been extensively used in a wide variety of applications such as transport, automotive, marine, and aerospace owing to their good corrosion resistance and the potential to be economically competitive. As a consequence, these coatings have become the industry choice for many applications to protect carbon and low alloy steels against degradation upon their exposure in different corrosive environments such as industrial, marine, coastal, etc. Significant works on the electrodeposition of Zn, Zn-alloys and their composites from conventional chloride, sulfate, aqueous and non-aqueous electrolyte media have been progressed over the past decade. This paper provides a review covering the corrosion performance of the electrodeposited Zn, Zn-alloy and composite with different coating properties that have been developed over the past decade employing low-toxic aqueous and halide-free non-aqueous electrolyte media. The influence of additives, nano-particle addition to the electrolyte media on the morphology, texture in relation to the corrosion performance of coatings with additional functionalities are reviewed in detail. In addition, the review covers the recent developments along with cost considerations and the future scope of Zn and Zn-alloy coatings.

Atmospheric corrosion evaluation of electrogalvanized, hot-dip galvanized and galvannealed interstitial free steels using accelerated field and cyclic tests

[J].

Accelerated indoor corrosion of galvanized steel in a simulated atmospheric environment of Guangzhou area

[J].The corrosion kinetics and corrosion product of galvanized steel, which is widely used for making power transmission tower, in a simulated atmosphere of Guangzhou area were investigated by means of wet/dry-cyclic corrosion test (CCT), scanning electron microscopy (SEM), X-ray diffractometer (XRD) and Raman spectroscopy (Raman). Results indicate that, under the present simulated conditions, the corrosion weight loss of galvanized steel after 120 cycles test by CCT is equivalent to that of the same steel exposed to the atmosphere at a designed test site at Guangzhou area for 6 months. The corrosion process of the CCT test can be divided into two stages, and the corrosion rate in the early corrosion stage is relatively higher and the corrosion product scale is thin, loose and porous with poor adhesion to the matrix. With the progress of corrosion, the corrosion rate decreases obviously, and the corrosion product scale gradually becomes thicker and compact with good adhesion to the matrix, while an inner rust layer emerges. In addition, the corrosion product of the Zn-coating consists of ZnO, Zn(OH)2, ZnCO3, ZnSO4, Zn5(OH)6(CO3)2, Zn4(OH)6SO4·xH2O, Zn5(OH)8Cl2, and Zn12(OH)15Cl3(SO4)3, however, which present rather low crystallization degree. As the corrosion process proceeds, among others, the proportion of stable phases of Zn4SO4(OH)6·xH2O and Zn5(OH)6(CO3)2 increases, while that of the unstable phase of Zn12(OH)15Cl3(SO4)3 decreases.

镀锌钢在模拟广州地区大气环境中的室内加速腐蚀研究

[J].

Corrosion behavior of domestic galvanized steel in different water environment: fresh water and salt water

[J].

国产镀锌钢在不同水环境中的腐蚀行为: I淡水和盐水

[J].利用电化学阻抗谱和电化学噪声技术对比研究了国产镀锌钢板在盐水和淡水中的腐蚀行为。结果表明,镀锌钢在两种水溶液中的腐蚀均可分为3个阶段,不同阶段表现出完全不同的电化学特征,镀锌钢在盐水中的腐蚀速率明显高于其在淡水中的腐蚀速率,其在盐水中的腐蚀产物呈棒状或片层状,对基体不具有保护性,而在淡水中的腐蚀产物形态呈规则的球状,对基体具有明显的保护作用。

Study of the composition and morphology of initial stages of corrosion products formed on Zn plates exposed to the atmosphere of southeast Mexico

[J].

Quantitative depth profile analysis of metallic coatings by pulsed radiofrequency glow discharge optical emission spectrometry

[J].

Evaluation of the corrosion behavior of galvannealed steel in chloride aqueous solution and in tropical marine environment

[J].

Corrosion performance of hot-dip galvanized zinc-aluminum coated steel rebars in comparison to the conventional pure zinc coated rebars in concrete environment

[J].

Effect of Fe-Zn alloy layer on the corrosion resistance of galvanized steel in chloride containing environments

[J].

Characterization of seawater corrosion interface of zinc coated steel plate in Zhong-gang harbor

[J].

普碳钢表面锌防护层在青岛中港海水中耐蚀与防污损性能对比研究

[J].对普碳钢表面热浸锌、冷镀锌和富锌涂层在青岛中港中进行了5年部分浸入腐蚀实验,对比研究了3种锌防护层耐蚀与防生物污损性能。实海腐蚀实验后进行SEM、EDS、XRD和Fourier红外分析可知,富锌板涂层边角开裂,涂层脱落,防护涂层基本失效;冷镀锌和热浸锌板在相同条件下保持着较好的阻隔性能,表面具有耐腐蚀性能的Zn分布均匀,对基底的防护性能较好,其中热浸锌效果更佳。钢板表面污损生物表征与分析结果表明,3种材料的污损过程从微型生物膜到大型污损生物群落的形成无大差别。综合比较钢板腐蚀和污损情况可知,3种锌涂层对基体的防护作用大小排序为:热浸锌>冷镀锌>富锌涂层。

Atmospheric corrosion products on Al, Zn, and AlZn metallic coatings

[J].

Investigation of the major reduction reaction occurring during the passivation of galvanized steel rebars

[J].

Corrosion-induced zinc runoff from construction materials in a marine environment

[J].

Comparative study of the corrosion behavior of galvanized, galvannealed and Zn55Al coated interstitial free steels

[J].

Atmospheric corrosion of galvanized steel and precipitation runoff from zinc in a marine environment

[J].

SEM Study of the Corrosion Products of Galvanized Reinforcements Immersed in Solutions in the pH Range 12·6 to 13·6

[J].

Corrosion of Zn under acidified marine droplets

[J].

Corrosion protection assessment of sacrificial coating systems as a function of exposure time in a marine environment

[J].

Accelerated atmospheric corrosion testing using a cyclic wet/dry exposure test: aluminum, galvanized steel, and steel

[J].

Semiconductor properties of passive films on Zn, Zn‐Co, and Zn‐Ni substrates

[J].