深海矿产资源非常丰富,矿产资源的开发具有极大战略意义,深海是大国竞争的新战场[1],探索开采这些资源需要研发大量新型海洋工程装备[2~4]。深海中压力、温度、pH值、溶解氧、生物污损等环境状态与浅海存在较大差别,极为复杂的海洋环境使得深海装备易发生电化学腐蚀。深海装备材料的腐蚀问题受到越来越广泛的关注[5,6]。由于密度较小、比强度高以及良好耐蚀性,铝合金常被用于建造海工设施和深海装备。ZAlSi7Mg铝合金广泛应用于水面船舶、水下设施和深海装备。这些设施装备一旦出现腐蚀问题,极有可能会造成结构失效,导致严重后果。研究铝合金深海腐蚀行为对于评估装备深海环境适应性、预测使用寿命,从而保障装备安全可靠运行具有重要意义。

实际深海环境中的腐蚀试验十分复杂、极具挑战性,世界上仅有中国、美国、印度和挪威等少数国家开展过相关试验。试验对象主要为碳钢、不锈钢、铝合金和铜镍合金等,试验海域主要分布在地中海[7]、太平洋[8,9]、印度洋[10]、阿拉伯海[11]和中国南海[12~14]。Venkatesan等[10]研究了1060铝合金在印度洋深海中暴露168 d的腐蚀规律,表明铝合金的腐蚀速率随着海水深度增加而增大。2000系铝合金在太平洋深海环境中腐蚀也发现类似的变化规律。在5100 m深海处[10],1100铝合金点蚀最严重,铝镁合金发生了均匀腐蚀以及少量的点蚀,而Al-Mg-Si合金出现泥裂状腐蚀形貌。文献[15, 16]研究了太平洋浅表和深海海水中5000系铝合金的点蚀规律,表明深海中铝合金点蚀速率为浅表海水中的3倍,是1700 m海深环境中的两倍,对点蚀影响最重要的因素是含氧量。Canepa等[7]研究了3350 m深海环境中4种铝合金的腐蚀形态和耐蚀性。对于ZAlSi7Mg铝合金,孟祥琦[17]研究表明,其显微组织主要由铝基体和共晶硅组成,铝基体占面积较大,共晶硅面积较小,因此在腐蚀介质下,阳极电流密度小,腐蚀很慢,导致沿晶腐蚀发展较慢。中国船舶集团有限公司七二五所的研究人员设计构建不同深海环境试验装置,自2008年以来对合金钢、铝合金、铜合金、钛合金等材料进行了多海域、多深度、多周期的深海暴露试验[12~14,18],获取了大量深海环境因素数据和材料深海腐蚀数据,在国内首先建立了材料深海腐蚀数据库。以上研究发现不同海水深度处铝合金腐蚀规律存在较大差别,且不同试验海域中铝合金腐蚀行为也不同。西太平洋和中国南海海域作为全球热点海域,研究以上海域中材料的腐蚀老化行为具有重要意义。本文对西太平洋海域不同海深环境下铝合金的腐蚀行为进行了研究,并与中国南海深海海域铝合金腐蚀行为进行对比,获取相关规律,为深海铝合金腐蚀研究提供基础数据,指导深海装备的设计选材、安全运行和维护维修。

1 实验方法

采用中国船舶集团有限公司七二五所自主设计研制的高效串型深海环境试验装置[18,19]进行材料深海暴露实验。实验材料为ZAlSi7Mg铝合金。深海腐蚀试验的地点在西太平洋海域和中国南海海域。试验投放两种尺寸的试样,一种尺寸为200 mm×100 mm,用于失重测试、宏观腐蚀形貌分析和腐蚀产物分析,另一种尺寸为40 mm×20 mm,用于微观腐蚀形貌分析,试样厚4~7 mm。投放前对试样进行去油,并精确测量和记录试样尺寸及重量。试样被安装固定在试样框中,每个试样框容纳数十个试样,以尼龙隔套和钛棒固定试样。钛棒穿过试样两端直径为12 mm的孔,试样相互之间不直接接触,也不与试样框接触。试样框布放在西太平洋深海海域,布放深度分别为500、800、1200和2000 m,周期为2 a,每次可同时回收4个深度的铝合金试样。试验结束后,采用数码相机观察除锈前后试样表面宏观腐蚀形貌,使用ULTRA 55扫描电子显微镜(SEM) 观察试样腐蚀微观形貌,采用其附带的能谱仪(EDS) 分析腐蚀产物成分。采用Thermo Scientific K-Alpha+ X射线光电子能谱仪(XPS) 分析腐蚀产物具体组成。使用HIROX KH-8700三维视频显微镜观察去除腐蚀产物后试样的腐蚀形貌,并参考GB/T 18590-2001中的显微法测量点蚀深度。

根据试样原始重量和去除腐蚀产物后的重量,深海环境中铝合金腐蚀速率可由下式计算:

式中,v为深海腐蚀速率,mm/a;w为腐蚀失重,g;S为铝合金试样表面积,cm2;ρ为铝合金密度,g/cm3;t为实验时间,h。

2 腐蚀速率与腐蚀形貌分析

2.1 腐蚀速率与点蚀深度

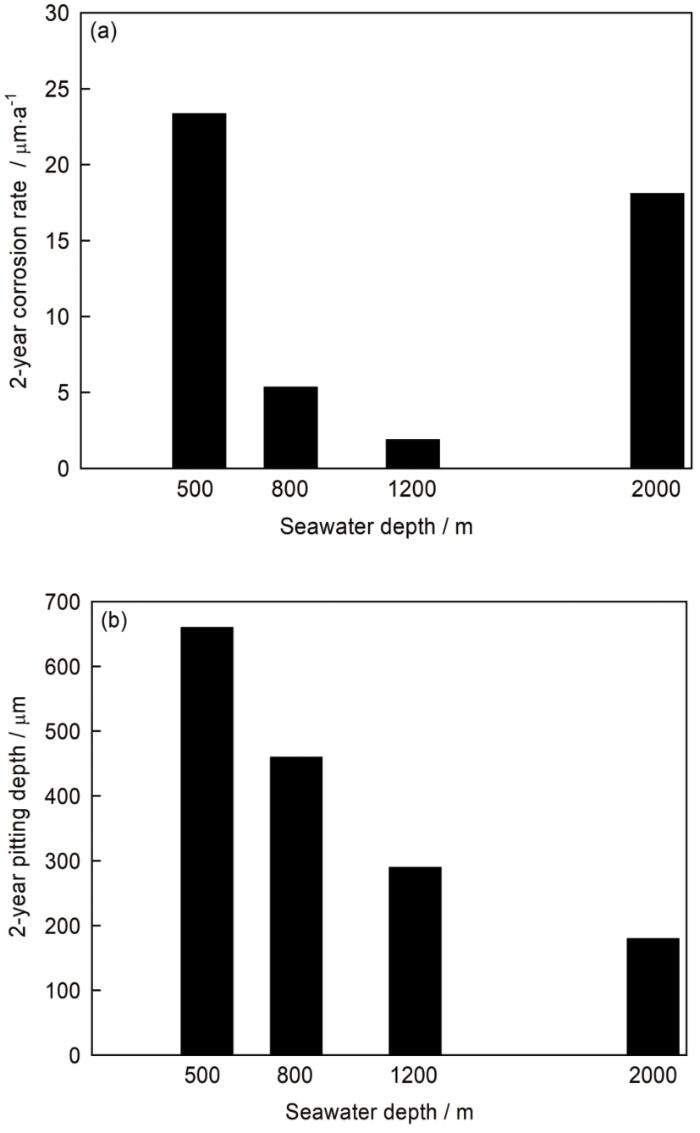

图1a为ZAlSi7Mg铝合金的腐蚀速率与点蚀深度图,由图可知西太平洋不同深度海水环境中浸泡2a期铝合金试样腐蚀速率均较小,最大腐蚀速率低于0.025 mm/a。500和2000 m海深处试样腐蚀速率明显大于800和1200 m处试样的腐蚀速率。主要是由于500 m海深处,温度比其他几个海深处高,铝合金与海水腐蚀反应加快,导致腐蚀速率较高。2000 m海深处静水压力较大,Cl-侵入性比其他几个较浅深度环境中更强,更易进入到试样表面腐蚀产物膜的底层,与基体材料发生反应,使得腐蚀加速。

图1

图1

ZAlSi7Mg铝合金在不同海深下的腐蚀速率及点蚀深度

Fig.1

Corrosion rates (a) and average pitting depths (b) of ZAlSi7Mg Al-alloy at different seawater depths

2.2 宏观腐蚀形貌

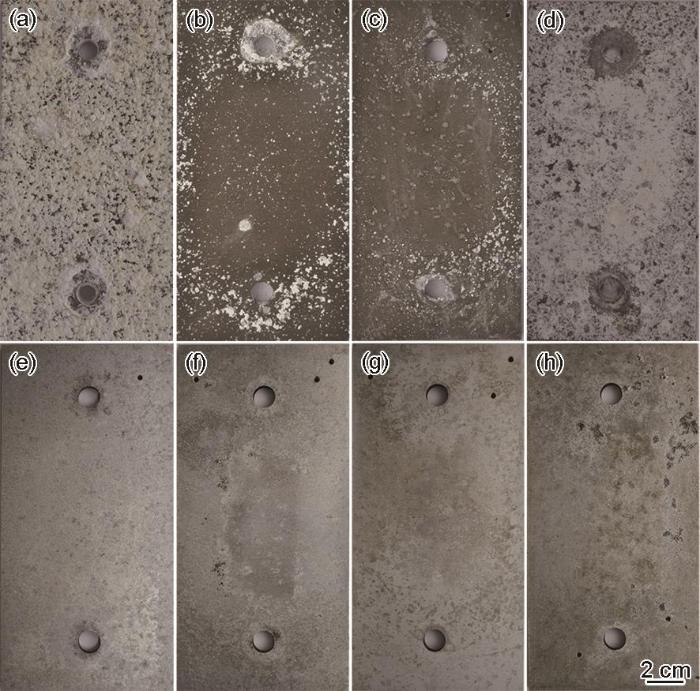

图2

图2

ZAlSi7Mg铝合金深海腐蚀2 a去除腐蚀产物前后宏观形貌

Fig.2

Macro morphologies of ZAlSi7Mg Al-alloy before (a-d) and after (e-h) removal of corrosion products formed during immersion in deep sea for 2 a at 500 m (a, e), 800 m (b, f), 1200 m (c, g) and 2000 m (d, h)

去除腐蚀产物后,试样表面有许多小的腐蚀坑,部分点蚀坑较深,局部腐蚀特征明显。这表明ZAlSi7Mg铝合金主要遭受点蚀。在2000 m深海水中浸泡2 a后,试样表面腐蚀较严重,腐蚀坑尺寸变大且连接成片,形成面积较大的腐蚀缺陷,在该深度暴露2 a后,试样表面绝大部分区域均被腐蚀,并且出现深度较大的点蚀坑。两端缝隙腐蚀区域明显,主要是尼龙垫片与铝试件接触所致。铝合金试样在长时间深海环境中并未腐蚀穿孔,这是因为覆盖的腐蚀产物膜在一定程度上抑制了海水中Cl-的侵蚀,并保护了金属基底[21]。

2.3 微观腐蚀形貌

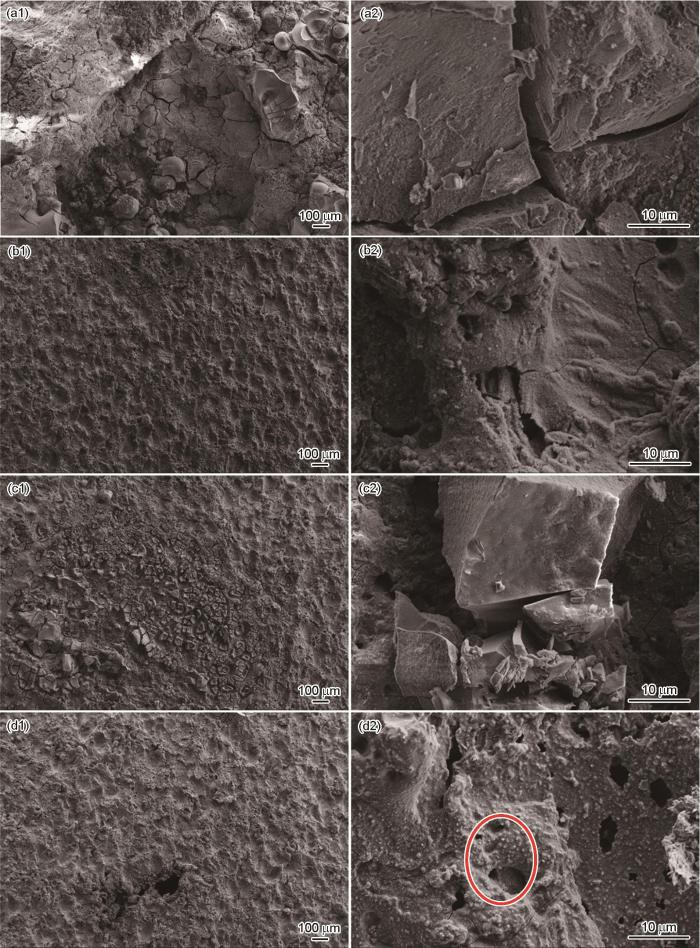

不同海深处铝合金微观腐蚀形貌如图3所示。500 m深海环境中,试样表面腐蚀产物较厚且裂缝较多、裂缝宽度较大,较大的裂缝使得海水中腐蚀离子较易接触到腐蚀产物底部基体,从而加剧材料的腐蚀。对于800和1200 m深海环境中试样表面腐蚀产物,其腐蚀产物层较薄,但是1200 m海深处试样表面产生局部龟裂状腐蚀产物聚集,且此种状态腐蚀产物与周围腐蚀产物连接性较差,易发生剖落。对于2000 m深海环境中试样,腐蚀产物表面产生较多孔洞,且这些孔洞在表层腐蚀产物膜中间贯穿相连,产生了类似“蚁窝”式形态(红色圆圈),这导致其表层腐蚀产物较疏松,海水介质可通过这些密集孔洞进入到腐蚀产物层底部,造成更加严重的腐蚀。

图3

图3

ZAlSi7Mg铝合金深海腐蚀2 a后微观形貌

Fig.3

Micro corrosion morphologies of ZAlSi7Mg Al-alloy after immersion in deep sea for 2 a at the depths of 500 m (a1, a2), 800 m (b1, b2), 1200 m (c1, c2) and 2000 m (d1, d2)

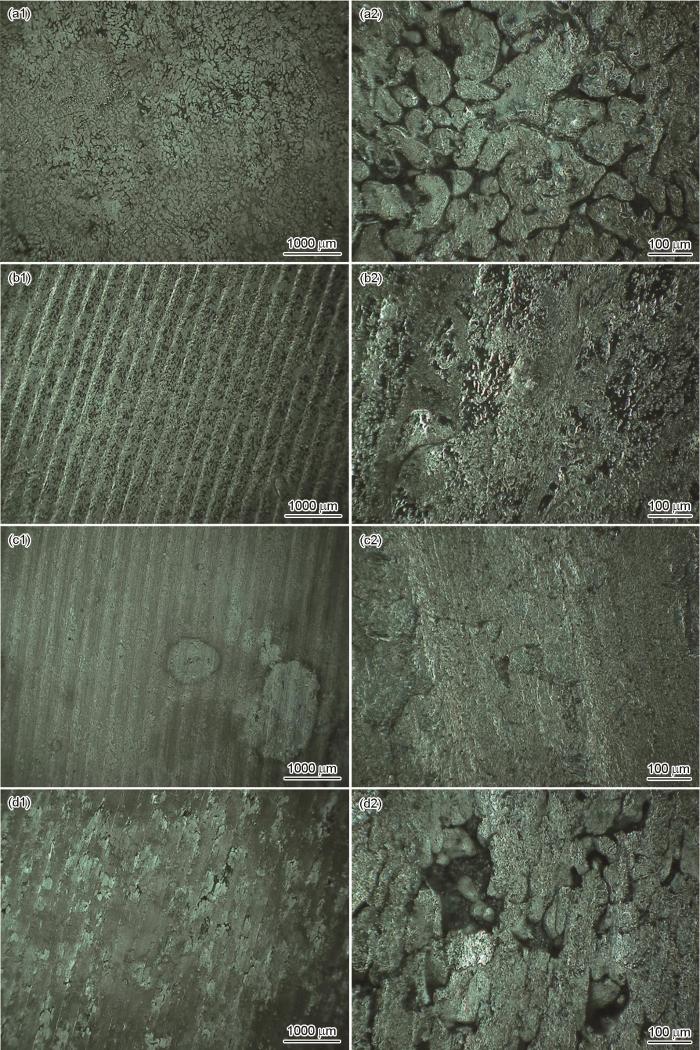

去除腐蚀产物后试样表面微观形貌如图4所示,铝合金发生了严重的点蚀和晶间腐蚀,腐蚀坑深度较大,不同深度铝合金试样腐蚀差别较大,特别是对于500和2000 m深海处试样,其腐蚀坑深度远大于其他2个海深处试样,其局部腐蚀穿孔风险较大。对于1200 m海深处试样,其腐蚀以点蚀为主,点蚀坑分布较为分散,点蚀坑数量较少,其主要原因是在该深度下,氧含量较低,铝合金成分发生氧化较慢,组织中各相比较稳定,部分合金相充当了阳极,保护了基体,从而改善了铝合金的耐蚀性。ZAlSi7Mg铝合金中Si含量较多增加了形成晶间腐蚀的倾向。主要有两个方面原因:(1) Si粒子与附近无沉淀区域存在较大电位差,导致无沉淀区域阳极溶解;(2) 晶界Mg和Si强化相的电位比其边缘基体的更负,腐蚀初期作为阳极产生溶解,Mg优先溶解,导致Si富集,沿晶界偏析,造成晶界脆化,最终使铝合金耐蚀性变差。Si相与其他合金相聚集在腐蚀坑附近,随时有可能扩大加深腐蚀坑,从而加剧局部腐蚀。研究[22]表明,ZAlSi7Mg铝合金腐蚀主要是由于共晶硅沿晶界分布,基体和共晶硅存在电位差,形成了大阳极小阴极的腐蚀电池,导致基体作为阳极被腐蚀。

图4

图4

ZAlSi7Mg铝合金深海腐蚀2 a去除腐蚀产物后微观形貌

Fig.4

Micromorphologies of ZAlSi7Mg Al-alloy after removing corrosion products formed during immersion in deep sea for 2 a at the depths of 500 m (a1, a2), 800 m (b1, b2), 1200 m (c1, c2) and 2000 m (d1, d2)

3 腐蚀产物分析

3.1 EDS分析

腐蚀产物EDS分析结果如表1所示,4个不同海深处铝合金腐蚀产物中主要含有Na、Mg、Al、Si等元素,由腐蚀产物元素组成来看,当海水深度在500和800 m时,Mg含量高于1200和2000 m深海,而Al含量低于1200和2000 m深海,由此可以推测,在较深海水中,试样表面腐蚀产物中Al的化合物含量较高,而Mg的化合物含量较低。深海高压可能更加有助于Al的化合物的形成。水压力增加提高了离子活性和在氧化膜中的穿透速率,从而形成更多的Al和Mg的氯化物,Cl-和SO

表1 在不同深度海水环境中腐蚀产物元素组成 (atomic fraction/%)

Table 1

| Depth/m | Na | Mg | Al | Si | P | S | Cl | K | Ca | Fe |

|---|---|---|---|---|---|---|---|---|---|---|

| 500 | 0.99 | 3.19 | 16.50 | 2.23 | - | 0.17 | - | - | 0.54 | - |

| 800 | 2.94 | 1.75 | 17.68 | 9.32 | 0.20 | - | 0.13 | 0.18 | 0.50 | 0.39 |

| 1200 | 6.81 | 0.45 | 18.68 | 2.71 | - | - | - | 0.16 | 0.26 | 1.75 |

| 2000 | 4.95 | 0.60 | 30.10 | 5.50 | - | 0.12 | 0.17 | 0.13 | 0.25 | 0.40 |

3.2 XPS分析

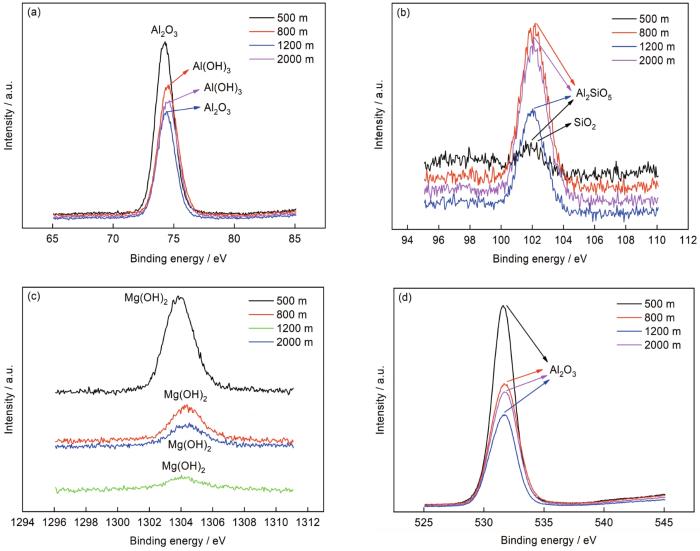

图5为铝合金腐蚀产物中主要组成元素的XPS分析结果。可知,Al2p不同海水深度下存在2个谱峰,结合能约为74.4和74.6 eV,对应腐蚀产物分别为Al2O3和Al(OH)3[23]。Si2p 峰对应的结合能分别为102和102.3,对应的腐蚀产物分别为Al2SiO5和SiO2。Mg1s峰对应的结合能为1304.6 eV,对应的腐蚀产物为Mg(OH)2,O1s峰对应的结合能为531.7 eV,对应的腐蚀产物为Al2O3。由此可知,在西太平洋深海环境中,ZAlSi7Mg铝合金腐蚀产物主要包括Al2O3、Al(OH)3、Al2SiO5和Mg(OH)2。这些腐蚀产物在腐蚀坑口部位聚积,逐渐发展形成闭塞电池,阻碍了腐蚀坑内外离子的迁移和氧的扩散,在内外形成氧浓差电池,腐蚀坑内部较高的Cl-浓度和酸性环境促使腐蚀坑底部金属的进一步腐蚀,形成了自催化效应。

图5

图5

ZAlSi7Mg铝合金试样在不同深度海水中暴露2 a后的表面腐蚀产物XPS分析

Fig.5

XPS spectra of Al (a), Si (b), Mg (c) and O (d) in corrosion products of ZAlSi7Mg Al-alloy exposed for 2 a at different depths in deep sea

腐蚀产生的Mg2+与OH-生成Mg(OH)2沉淀。

对于Al在深海中腐蚀,主要是发生以下反应:

铝合金表面生成AlO(OH)(Al2O3·H2O)和Al(OH)3。另一种腐蚀产物Al2SiO5结构复杂,推测其在深海环境中由以下化学反应生成:

由表1和图6腐蚀产物成分分析可见,在500 m深海处Al含量低、Mg含量高,推测铝合金中的部分Al发生了公式(

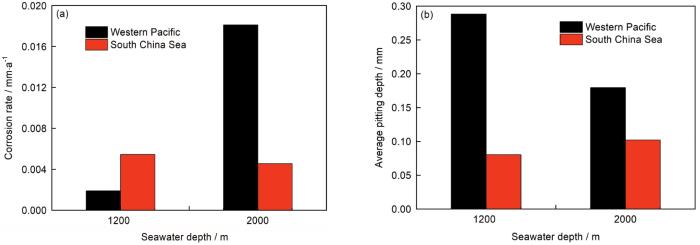

图6

图6

ZAlSi7Mg铝合金在西太平洋和中国南海的深海腐蚀速率及点蚀深度

Fig.6

Corrosion rates (a) and pitting depths (b) of ZAlSi7Mg Al-alloy at different depths in Western Pacific and South China Sea

4 不同深海海域腐蚀对比

4.1 腐蚀速率与点蚀深度对比

将西太平洋深海环境中铝合金腐蚀规律与中国南海深海环境中铝合金腐蚀规律进行对比,图6分别为西太平洋海域与中国南海海域铝合金腐蚀速率和点蚀深度对比图。ZAlSi7Mg铝合金在西太平洋海域2000 m海深处腐蚀速率高于1200 m海深处,而点蚀深度规律恰好相反;在中国南海2000 m海深处腐蚀速率略小于1200 m海深处,而2000 m海深处点蚀深度略大于1200 m海深处。整体上看,在2000 m海深处,铝合金在西太平洋海域的腐蚀速率和点蚀深度均高于中国南海海域。这可能是由于中国南海2000 m深海环境中氧浓度、海水温度和海水电导率(117.797 μmol/L,2.488 ℃,31.717 mS/cm)均略高于西太平洋同海深环境(114.545 μmol/L,2.028 ℃,31.680 mS/cm)。温度升高,会增强阴极和阳极过程的反应速度,同时增强了氧的扩散速率,氧浓度较高将加速氧在阴极的去极化过程,二者都会导致铝合金在中国南海深海环境中表面氧化较快,产生氧化膜层,在一定程度上减缓了腐蚀进程。

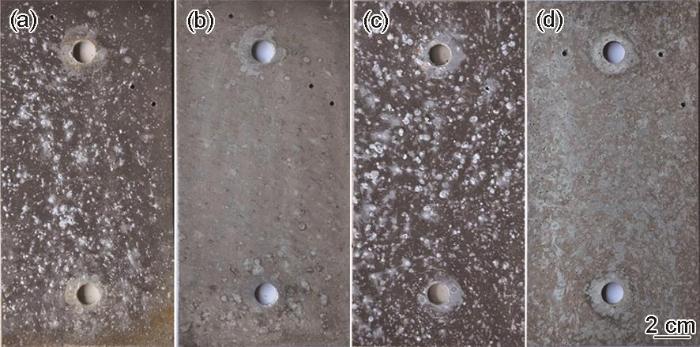

4.2 南海海域铝合金腐蚀形貌

图7

图7

中国南海不同海水深度处铝合金去除腐蚀产物前后腐蚀形貌

Fig.7

Corrosion morphologies of Al-alloy before (a, c) and after (b, d) removal of corrosion products formed duing immersion in the South China Sea at the seawater depths of 1200 m (a, b) and 2000 m (c, d)

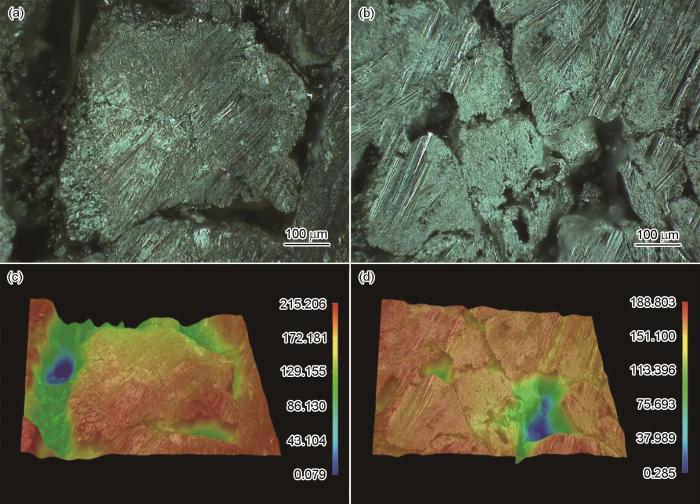

图8

图8

中国南海海域铝合金腐蚀2 a去除腐蚀产物后微观形貌3D形貌

Fig.8

Micro-corrosion morphologies (a, b) and 3D view (c, d) of Al-alloy after removing corrosion products formed during immersion in the South China Sea for 2 a at the depths of 1200 m (a, c) and 2000 m (b, d)

5 结论

(1) ZAlSi7Mg铝合金在西太平洋深海不同深度海水浸泡2a后腐蚀速率均较小,最大腐蚀速率低于0.02 mm/a。500 m海深和2000 m海深处试样腐蚀速率明显大于800和1200 m海深处试样腐蚀速率。

(2) ZAlSi7Mg铝合金在深海环境中主要发生点蚀、缝隙腐蚀和晶间腐蚀。

(3) 在西太平洋深海环境中,ZAlSi7Mg铝合金腐蚀产物主要包括Al2O3、Al(OH)3、Al2SiO5和Mg(OH)2。

(4) 2000 m海深处,铝合金在西太平洋海域的腐蚀速率和点蚀深度均高于中国南海海域。

参考文献

A summary of the current situation and trend of global marine resources development

[J].

全球海洋资源开发现状和趋势综述

[J].

Research progress on corrosion and protection in deep-sea environment

[J].

深海环境中的材料腐蚀与防护研究进展

[J].

Research status and prospect on marine corrosion of titanium alloys in deep ocean environments

[J].

深海腐蚀环境下钛合金海洋腐蚀的发展现状及展望

[J].

Current status and development trend of study on corrosion of aluminum alloy in deep sea

[J].

铝合金深海腐蚀的研究现状及发展趋势

[J].

Research progress of stress corrosion cracking of ti-alloy in deep sea environments

[J].

钛合金深海应力腐蚀研究进展

[J].基于对钛合金应用及研究报道的梳理,综述了钛合金深海应力腐蚀产生原因及机理,探讨了静水压力、溶解氧含量、pH值和温度等深海环境因素对应力腐蚀开裂的影响,以期为今后钛合金深海应力腐蚀开裂等局部腐蚀行为及机制的深入研究提供参考,为优化钛合金组织性能,建立深海先进钛合金材料体系提供支撑。

Influence of simulated deep sea pressured-flowing seawater on failure behavior of epoxy glass flake coating

[J].

深海压力-流速耦合环境对环氧玻璃鳞片涂层失效行为的影响

[J].采用吸水率测试EIS、附着力测试SEM、FT-IR等方法,对比研究常压-静态环境 (0.1 MPa-0 m/s)、流体流动环境 (0.1 MPa-4 m/s)、高静水压力环境 (10 MPa-0 m/s) 和压力-流速耦合环境 (10 MPa-4 m/s) 下环氧玻璃鳞片涂层的失效行为和机制。实验结果表明,耦合环境下,填料与涂层基体间的界面结合被显著削弱,涂层的物理结构发生严重破环,腐蚀介质在涂层中加速扩散,并在涂层缺陷和涂层/金属界面处大量聚集,导致涂层吸水率大幅上升,力学性能显著下降,附着力迅速丧失,发生大面积鼓泡,快速失效。

Corrosion behaviour of aluminium alloys in deep-sea environment: a review and the KM3NeT test results

[J].

Longitudinal resonant behavior of very deep water risers

[J].This paper is concerned with the problem of longitudinal resonant vibration of a 3000-m-long disconnected riser. Theoretical investigations of natural frequencies and induced displacements and dynamic tensions are presented, as well as practical investigations of riser longitudinal hydrodynamic damping and of short period heave excitation, likely to be communicated to such a riser, by a typical drillship. Analytical expressions, useful for describing and understanding resonant behavior, are developed in the Appendix.

Corrosion of ferrous alloys in deep sea environments

[J].

Corrosion of metals and alloys in the coastal and deep waters of the Arabian Sea and the bay of bengal

[J].

Long-term field exposure corrosion behavior investigation of 316L stainless steel in the deep sea environment

[J].

Corrosion behaviour investigation of 460 low alloy steels exposed in the natural deep-sea environment

[J].

Corrosion behavior of Q235 steel exposed in deepwater of South China Sea

[J].

Research progress on corrosion of metallic materials in deep sea environment

[J].

深海环境下金属及合金材料腐蚀研究进展

[J].

Experimental Study on stress corrosion and corrosion fatigue behavior of aluminum alloy materials

[D].

铝合金材料的应力腐蚀及腐蚀疲劳特性实验研究

[D].

Long-term corrosion behaviour of 1060 aluminium in deep-sea environment of South China Sea

[J].

Highly efficient bunch-style device for corrosion testing in deep sea environment

[J].

高效串型深海环境腐蚀试验技术

[J].

Influences of deep sea environmental factors on corrosion behavior of carbon steel

[J].

深海环境因素对碳钢腐蚀行为的影响

[J].

Evolution of the corrosion product film on nickel-aluminum bronze and its corrosion behavior in 3.5wt % NaCl solution

[J].The in-situ studies of the corrosion product film on nickel-aluminum bronze are significant for explaining the mechanism of its corrosion resistance. In this paper, the corrosion behavior of nickel-aluminum bronze and the formation process of the protective film in 3.5 wt % NaCl solution are systematically investigated. The results of scanning electron microscope analysis and electrochemical tests indicate that the corrosion resistance of nickel-aluminum bronze is improved due to the formation of the corrosion product film. The change of local electrochemical property on the corrosion product film during the immersion time is evaluated via in-situ scanning vibrating electrode technique, and it reveals the evolution rules of ionic flux in real time. The formation process of the protective film on different phases in nickel-aluminum bronze is observed directly by in-situ atomic force microscopy as height change measurements. The α phases at different locations present different corrosion behaviors, and the lamellar α phase within the α + κIII eutectoid structure gets more serious corrosion attack. The κ phases establish a stable and dense protective film in short time, preventing the corrosion attack effectively. The β′ phase, however, suffers the most serious corrosion damage until a protective film is formed after 150 min of immersion.

Research on stress corrosion cracking of ZL101 aluminum alloy

[J].

ZL101铝合金应力腐蚀特性研究

[J].

Handbook of X-ray photoelectron spectroscopy: a reference book of standard spectra for identification and interpretation of XPS data

[J].

Effect of Mg addition on microstructure and mechanical properties of aluminum

[J].