随着我国城镇化进程的加快,海量的城市居民生活垃圾的处理日益成为不可忽视的问题,而垃圾焚烧发电的出现,可以避免传统的垃圾填埋造成的土地占用和水资源污染的问题[1 ,2 ] 。但是,与化石燃料的传统锅炉相比,垃圾燃烧发电过程会产生大量腐蚀性物质,如含氯和硫的盐沉积,这些混合的沉积盐会导致锅炉关键部件过热器和水冷壁发生严重的热腐蚀,影响锅炉的安全稳定运行[3 ] 。

通常低合金钢,传统不锈钢和镍基合金被作为制造垃圾焚烧设备的选用材料[4 ,5 ] 。但是,低合金钢和常规不锈钢合金含量低,耐腐蚀性较差。镍基合金耐热腐蚀性能良好,但其成本高昂[6 ] 。在这种情况下,考虑到超级奥氏体不锈钢 (SASS) 与传统不锈钢相比添加较高含量的Mo、Ni、Cr,这使其具有更好的耐腐蚀性能,又比镍基合金成本低,成为制造垃圾焚烧炉的候选材料[7 ] 。迄今为止,含Cl和S的环境中的热腐蚀问题已有研究。Jesper等[8 ] 以304不锈钢为研究对象,研究了KCl、K2 CO3 和K2 SO4 对其的腐蚀影响,结果表明KCl和K2 CO3 都会明显加速腐蚀,而K2 SO4 的腐蚀效果并不显著。Li等[9 ] 研究了镍基合金在900 ℃下NaCl和Na2 SO4 混合盐的高温腐蚀行为,结果表明在硫酸盐中加入少量氯盐,镍基合金的腐蚀速度明显加快,腐蚀层与基体的结合力下降,腐蚀产物变得更加疏松。然而,关于SASS在含氯和硫酸盐环境中的热腐蚀研究很少。此外,混合盐温度也会影响热腐蚀过程。但是,混合盐在不同温度对材料热腐蚀的影响,也没有系统的研究。因此,有必要探讨含氯和含硫环境中SASS的热腐蚀行为及其相关机理。

在垃圾废弃物焚烧炉中,作为燃料的垃圾因其来源广泛,构成复杂,在燃烧过程中产生的腐蚀性物质并不总是以特定的比例存在,本文选取30%Na2 SO4 +30%K2 SO4 +20%NaCl+20%KCl这种S/Cl比较为接近的混合盐模拟垃圾焚烧炉中水冷壁和过热器管的工作环境,混合盐的熔点约为678 ℃[10 ] ,在垃圾焚烧锅炉中过热器管的运行温度为约600~800 ℃[11 ] ,因此选择650,700和750 ℃作为实验温度,研究含氯和含硫环境中SASS的热腐蚀行为及其相关机理。

1 实验方法

实验材料为254SMo,904L,317L不锈钢,成分如表1 所示。切割成尺寸为15 mm×15 mm×5 mm的块状试样。为了保持均匀的表面光洁度,避免表面粗糙度对实验结果的影响,使用SiC砂纸打磨处理,顺序为180#,400#,600#,800#,1000#,1500#和2000#,然后进行氧化铝浆盘抛光。最后用温水和丙酮清洗试样。用游标卡尺精确测量试样的长,宽,高,用电子天平 (AL204-IC) 称重,精度为0.01 mg。盛放实验样品的氧化铝船在1200 ℃的温度下退火24 h。在热腐蚀研究之前,试样在200 ℃的氧化铝船中干燥2 h以除去水分。

将5~8 g混合盐均匀铺平于氧化铝船底部,放置试样,在其上方,用5~8 g混合盐覆盖试样,确保试样被完全包覆在混合盐中,将该氧化铝船置于管式炉中随炉升温,升温速率为6 ℃/min,降温速率为5 ℃/min。实验完成后,取出样品,冷却至室温,将被熔融的混合盐完全包裹的样品置于沸水中,煮至样品表面无混合盐后取出,清洗,烘干,称重,再次用去离子水和无水乙醇清洗,烘干,直至称重无变化,记录此时的样品质量为m 1 (m 1 为试样本身的质量,不包含已脱落的氧化物在内)。接着重新换新的混合盐重复进行下一次循环的高温腐蚀实验。高温腐蚀实验在3种不同的温度下进行,每个温度下包括5次循环,每个循环为10 h。在实验中,每种不锈钢均设置3个平行试样,质量损失取其平均值。表征之前,将样品用热蒸馏水清洗以除去所有未反应的盐,然后在空气中干燥,随后将样品在丙酮中超声清洗10 min以除去任何非粘附层。

M = Δ m / A (1)

其中,Δm (mg) 为腐蚀前后质量损失,M (mg/cm2 ) 为单位表面积的质量损失,而A (cm2 ) 是样品的总表面积。在5个循环的高温腐蚀实验结束后,使用扫描电镜 (SEM,TESCAN-VEGA 3),能谱分析 (EDS,INCA X-act X),X射线衍射仪 (XRD,TD-3500,Cu靶K α 射线,管电压30 kV,管电流20 mV,步宽角度0.02,扫描范围20°~80°) 分析样品的截面形貌及腐蚀产物的表面形态和组成。

2 结果讨论

2.1 腐蚀动力学曲线

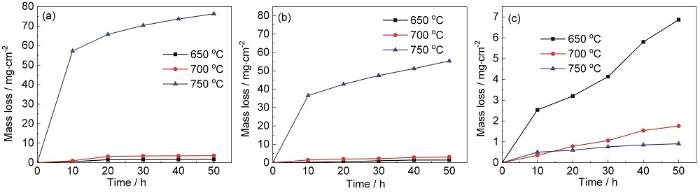

图1 为3种不锈钢在650~750 ℃下混合盐中腐蚀50 h过程中的质量损失曲线。可以看到,腐蚀动力曲线近似符合抛物线规律。在650和700 ℃时质量损失均较小。在750 ℃时,317L和904L不锈钢失重量较大,分别为80和55 mg/cm2 左右,腐蚀严重;而254SMo不锈钢在50 h后失重仅为7 mg/cm2 左右,说明相比较而言,在混合盐的热腐蚀过程中,254SMo的耐蚀性较好。

图1

图1

3种不锈钢在不同温度下的腐蚀动力学曲线

Fig.1

Hot corrosion kinetics of 317L (a), 904L (b) and 254SMo (c) stainless steels in mixed salt at different temperatures

2.2 腐蚀产物相分析

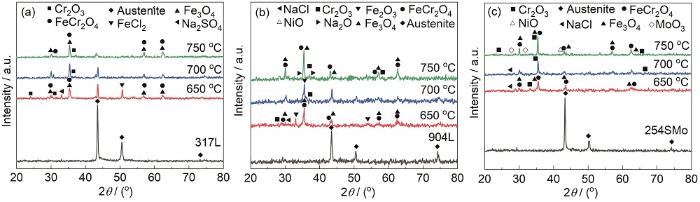

采用XRD检测腐蚀产物的相组成,结果如图2 所示。原始样品的衍射结果也显示在图中,均只检测出奥氏体基体的衍射峰。经混合盐高温腐蚀后,三者表面都出现了新的物相,腐蚀产物主要是由氧化物组成。在650 ℃时,317L不锈钢表面检测到Fe3 O4 、FeCr2 O4 、FeCl2 、Na2 SO4 、Cr2 O3 ,在700和750 ℃时,不再检测到FeCl2 、Na2 SO4 的存在;在650 ℃时的254SMo和904L不锈钢表面均检测到Fe3 O4 、FeCr2 O4 、NaCl、Cr2 O3 ,在700 ℃以上,NaCl衍射峰消失,在750 ℃时,检测到了NiO和Na2 O。MoO3 为254SMo独有的特征峰,在其它两种奥氏体不锈钢中不曾发现。

图2

图2

3种不锈钢在不同温度下腐蚀50 h前后的XRD图

Fig.2

XRD patterns of 317L (a), 904L (b) and 254SMo (c) stainless steels before and after hot corrosion for 50 h at different temperatures

2.3 表面形貌分析

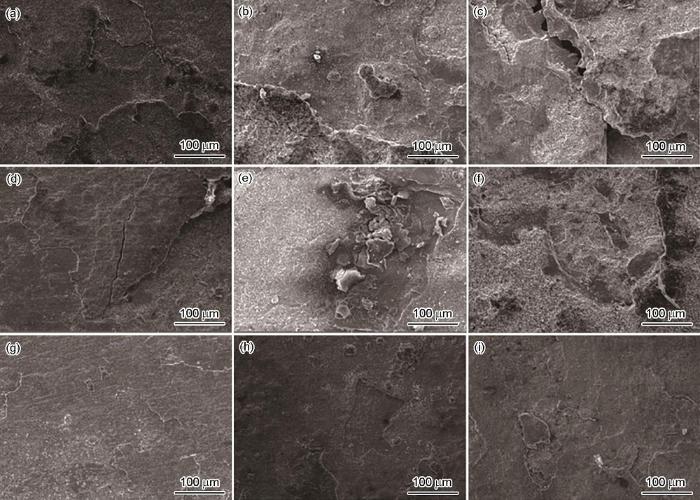

图3 是254SMo,904L,317L不锈钢在650,700和750 ℃腐蚀50 h后的表面SEM图。从图中可以清晰的看到,在650 ℃时,254SMo的表面基本完整,较为平滑,只有较少的凹坑,腐蚀产物致密;而904L的表面腐蚀层已经出现了一些裂纹,且腐蚀层有一定程度的开裂;317L表面的腐蚀产物有大块的凸起,腐蚀层有开裂剥落现象。在700 ℃时,254SMo的表面开始出现凹凸不平的腐蚀层,904L和317L表面腐蚀层裂纹均加深。温度为750 ℃时,254SMo的腐蚀层部分开裂脱落,而904L和317L有较多的裂纹和凹坑,其中317L腐蚀层出现很深的裂纹,疏松多孔,腐蚀最为严重。

图3

图3

3种不锈钢在650、700和750 ℃下混合盐中热腐蚀后的表面SEM图

Fig.3

SEM surface images of 317L (a-c), 904L (d-f) and 254SMo (g-i) stainless steels after hot corrosion in mixed salt at 650 ℃ (a, d, g), 700 ℃ (b, e, h) and 750 ℃ (c, f, i)

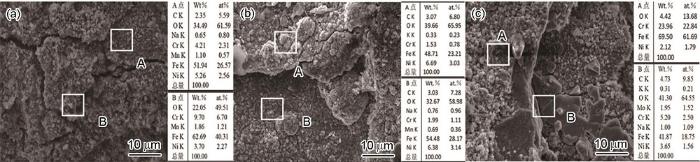

图4 显示了3种不锈钢在750 ℃热腐蚀50 h后的表面腐蚀产物的SEM-EDS分析结果 (在750 ℃时3种奥氏体不锈钢对比强烈,故而在本论文中只讨论750 ℃时的SEM-EDS分析结果)。在EDS结果中,均检测到了较高含量的O,说明表面腐蚀产物以氧化物为主,这与前面的XRD结果是一致的。在317L和904L不锈钢 (图4a 和b ) 表面都检测到了较高含量的Fe,结合图2 的XRD结果是形成了Fe2 O3 和Fe3 O4 ,这些氧化物都较易从基体表面脱落剥离,这也是317L和904L不锈钢腐蚀情况更为严重的原因,但904L不锈钢表面检测到了比317L不锈钢要略高的Ni含量,推测形成了更多的NiO,这也是904L不锈钢的腐蚀程度以及失重量要比317L不锈钢轻的缘故;对254SMo (图4c ) 表面腐蚀产物进行检测,在在B点检测到了微量的K,Na,这应该是硫酸盐分解形成的K2 O和Na2 O,且检测到了1.95%的Mo,从XRD结果可知,该元素以MoO3 的形式存在。

图4

图4

3种不锈钢在750 ℃下热腐蚀后的SEM图以及对应的EDS分析结果

Fig.4

SEM images and EDS results of 317L (a), 904L (b) and 254SMo (c) stainless steel after hot corrosion at 750 ℃

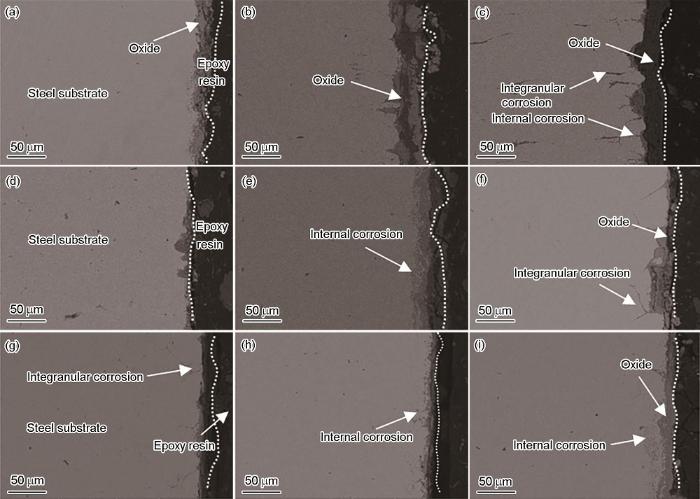

2.4 截面形貌分析

为了对腐蚀产物进行更详细的表征,利用SEM对试样进行了截面观察,结果列于图5 。可以看到,在650和700 ℃时,氧化层均较薄,连续致密,与基体部分结合较好,剥落少,这与腐蚀动力学曲线中得到的结果一致,三者的失重量都很小,且总的失重量差别不大。在750 ℃时,317L和904L不锈钢氧化层增厚,孔隙密度增大,多个小孔隙聚集成直径较大的孔洞,疏松多孔的腐蚀层极易破裂,与基体分离,部分腐蚀产物直接从基体剥落,给样品造成了较大的质量损失;254SMo (图5c 所示) 表面腐蚀产物层连续致密,与基体接触良好,能阻碍SO x 2 等腐蚀性气体向基体内的扩散,抑制腐蚀,这也是在腐蚀动力学图中254SMo的失重量极少的主要原因。

图5

图5

3种不锈钢在650,700和750 ℃下热腐蚀50 h的截面形貌

Fig.5

Cross-sectional morphologies of 317L (a-c), 904L (d-f) and 254SMo (g-i) stainless steel after hot corrosion for 50 h at 650 ℃ (a, d, g), 700 ℃ (b, e, h) and 750 ℃ (c, f, i)

3 热腐蚀机理

在30%Na2 SO4 +30%K2 SO4 +20%NaCl+20%KCl的混合盐中,3种不锈钢均遭受了严重的腐蚀,尤其是317L不锈钢,从SEM表面和截面形貌分析可以得出,其表面形成了较厚的腐蚀产物层,且多处出现裂纹,导致氧化物从表面剥落。在750 ℃高温腐蚀后,基体出现严重的内部和晶间腐蚀。发生腐蚀的原因可归因于熔融氯化物盐和硫酸盐的综合作用。

3.1 氯腐蚀的影响

在实验温度范围内,氯化物呈熔融态,而熔融的NaCl和KCl都是强电解质,在实验过程中以电化学腐蚀的形式对材料造成腐蚀[13 ,14 ] ;且在氧化膜中,Cl- 因尺寸小,迁移扩散速度更快。因此,熔融的氯化物盐通过“电化学腐蚀”溶解氧化膜。结合EDS和XRD分析结果,判断氧化过程可能发生如下反应:阳极反应 (2) 是基体的氧化,阴极反应 (3) 是氧化膜 (Cr2 O3 ) 的溶解。反应 (3) 发生在盐/膜界面,其反应产物Cl- 可以通过氧化膜的膜/基体界面扩散。然后,与由反应 (2) 产生的Fe2+ 和Cr2+ 反应,生成FeCl2 和CrCl2 。

M = M 2 + + 2 e - ( M = F e , C r o r M o ) (2)

8 R C l ( l ) + 2 C r 2 O 3 ( s ) + 5 O 2 + 8 e - = 4 R 2 C r O 4 ( s ) + 8 C l - ( R = N a o r K ) (3)

8 R C l ( l ) + 2 C r 2 O 3 ( s ) + 5 O 2 + 4 M = 4 R 2 C r O 4 ( s ) + 4 R C l 2 (4)

当温度升高到750 ℃时,离子扩散速率增加。因此,电化学反应 (2~3) 的反应速率提高,氧化物膜更容易被熔融的氯化物盐溶解。因此,从腐蚀后的表面形貌图上可见,温度越高,相应的凹坑越多,裂纹越深,腐蚀层与基体的附着力越差。

在氧化膜溶解后,熔融的氯化物盐可直接与基体中的Fe和Cr反应形成相应的氧化物和Cl2 [15 ,16 ] ,反应如式(5)所示:

R C l ( l ) + M + O 2 ( g ) → R i M O j ( s ) + C l 2 ( g ) ( R = N a o r K , M = F e , C r o r M o ) (5)

反应产生的一部分Cl2 通过氧化物边界和缺陷向氧化物/基体界面扩散,一旦Cl2 到达氧化物/基体界面,它便与合金元素 (Fe,Cr等) 反应,通过反应 (6) 形成FeCl2 和CrCl2 。

2 M + x C l = 2 M C l x ( M = F e , C r 或 M o ) (6)

2 y M C l x + z O 2 = 2 M y O z + x y C l 2 (7)

有研究[17 ] 表明,FeCl2 和CrCl2 在温度高于500 ℃时会挥发。因此,在650 ℃下,生成的FeCl2 和CrCl2 不断地从氧化物/基体界面挥发到外部,在其挥发过程中,氧分压逐渐升高,根据反应 (7),这两种金属氯化物被氧化为Fe2 O3 ,Cr2 O3 并再次释放Cl2 。然后,新形成的Cl2 返回到氧化物/基体界面并再次与基体反应。因此,反应生成的Cl2 作为催化剂维持反应 (6) 和 (7) 的循环,显著加速了材料的腐蚀。因此在本研究中,氯化物对不锈钢的腐蚀分为两个阶段,“电化学腐蚀”阶段和“氯活性腐蚀”阶段[18 ,19 ] 。

在XRD结果中 (图2 ),在表面腐蚀产物中检测到FeCl2 ,也为上述“电化学腐蚀+氯活性腐蚀”过程提供直接证据。研究表明用于将CrCl2 转化为Cr2 O3 的氧分压非常低,CrCl2 可能已被完全氧化为Cr2 O3 。我们在3种奥氏体不锈钢的表面检测到了Cr2 O3 的存在,这进一步验证了以上推测的有效性。此外,在腐蚀产物中未检测到MoCl3 、NiCl2 ,因此,在上述“电化学腐蚀+氯活性腐蚀”过程中未考虑MoCl3 和NiCl2 。这是因为用于形成MoCl3 和NiCl2 的Gibbs自由能和氯分压均远高于FeCl3 和CrCl2 。Mo和Ni难以被腐蚀成MoCl3 和NiCl2 [20 ] 。Mo被氧化后,主要以MoO3 氧化物形式存在,且氧化层较致密,防止外部熔盐腐蚀基体,在本研究中,3种不锈钢的Mo含量从高到低为254SMo>904L>317L,耐蚀性也遵循此顺序,说明在高温熔盐腐蚀过程中,添加Mo可提高耐蚀性。

3.2 硫腐蚀的影响

下面以Na2 SO4 为例讨论硫酸盐在腐蚀过程中的影响,Na2 SO4 在高温下分解生成碱性氧化物Na2 O[21 ] ,反应式为 (8)。当Na2 O达到一定浓度时,通过反应 (9) 开始溶解保护氧化物膜 (Cr2 O3 ) 和腐蚀产物 (Fe2 O3 ),形成Na2 FeO4 和Na2 CrO4 。

R 2 S O 4 = R 2 O + S O 3 ( R = N a 或 K ) (8)

M y O z + R 2 O + O 2 → R i M O j ( R = N a o r K , M = F e , C r o r M o ) (9)

在650 ℃腐蚀的样品中,根据XRD结果来看,仍有硫酸盐残留在样品表面,腐蚀产物中未检测到Na2 O、Na2 FeO4 和Na2 CrO4 。这些事实表明,熔融的硫酸盐在650 ℃下的腐蚀过程中几乎没有作用,这是因为在650 ℃时硫酸盐的分解非常缓慢,Na2 O的浓度太低而不能溶解氧化膜和腐蚀产物。因此,硫酸盐的碱性助熔作用很难发挥。

根据XRD和EDS结果,在750 ℃条件下,腐蚀产物中检测到Na2 O。这可以直接证明以下事实:熔融的硫酸盐在腐蚀过程中起着明显的碱性助熔作用[22 ,23 ] 。详细过程可以描述如下:随着温度的升高,硫酸盐完全熔化,它们更容易通过反应 (8) 分解成Na2 O,因此,Na2 O的浓度足以刺激和维持反应 (9) 的发生。因此,氧化膜 (Cr2 O3 ) 和氯腐蚀产物 (Fe2 O3 、Cr2 O3 和MoO3 ) 不断溶解。在浓度梯度的驱动下,这些离子化合物将从氧化物/盐的界面扩散到盐/空气的界面。然后Fe2 O3 、Cr2 O3 和MoO3 通过反应重新沉淀,同时Na2 O再生成,新生成的Na2 O将扩散回来重新参与反应,在Na2 O的催化下,反应 (9) 和 (10) 循环发生,直到硫酸盐被耗尽。因此,最终腐蚀产物主要由Fe2 O3 、Cr2 O3 和部分FeCr2 O4 组成。通过Fe2 O3 和Cr2 O3 的复合反应形成了FeCr2 O4 ,如反应 (11) 所示。需要强调的是,这些再沉淀氧化物 (Fe2 O3 、Fe3 O4 ) 疏松、多孔,容易开裂和剥落。最后,试样因熔融硫酸盐的碱性助熔而发生严重腐蚀。

R i M O j → M y O z + R 2 O + O 2 ( R = N a o r K , M = F e , C r o r M o ) (10)

C r 2 O 3 + F e 2 O 3 → F e C r 2 O 4 (11)

综上所述,在650 ℃和700 ℃时,部分混合盐熔化,引起轻微的热腐蚀,熔融的氯化物盐按照两阶段机理加速腐蚀,在第一阶段,熔融的氯化物盐按照电化学腐蚀机理溶解氧化膜,在第二个氯活性腐蚀阶段,熔融的氯化物盐直接腐蚀基质,产生的Cl2 作为催化剂加速了钢的腐蚀,硫酸盐由于其分解速率低而在腐蚀过程中起的作用很小。将温度升高到750 ℃,混合盐完全融化,样品表面先发生氧化反应,然后氯腐蚀造成氧化层破裂,之后熔融的硫酸盐在基体内部通过碱性助熔机制加速基体发生严重腐蚀。在本文的研究中,在750 ℃下,254SMo不锈钢在发生氧化反应后,表面的氧化物MoO3 和NiO能耐Cl腐蚀,基体表面的氧化层较完整,所以硫酸盐的碱性助熔难以发挥作用,而317L和904L不锈钢表面氧化层以Fe2 O3 和Fe3 O4 为主,在氯腐蚀的影响下,氧化层破裂,基体内部受到硫酸盐腐蚀影响严重,所以失重量快速增大,耐蚀性下降。

4 结论

(1) 3种不锈钢在650、700和750 ℃下的混合盐中均表现为失重,随着温度的升高,失重增加,且在750 ℃时最为严重,耐蚀程度为254SMo>904L>317L,254SMo不锈钢在50 h腐蚀失重量仅为7 mg/cm2 ,比317L和904L不锈钢小一个数量级。

(2) 熔融的氯盐是通过电化学腐蚀反应将氧化膜溶解,然后通过氯活化腐蚀反应将基体元素腐蚀成相应氧化物造成内腐蚀;熔融的硫酸盐是在氯盐腐蚀造成氧化层破裂后,通过碱性助熔机制腐蚀基体内部,导致更为严重的内部腐蚀和晶间腐蚀。

(3) 在不锈钢中添加Mo可以在一定程度上提高耐高温腐蚀性,这是由于Mo在高温下易形成MoO3 ,这种氧化物致密且不易与其他化合物反应。

参考文献

View Option

[1]

Kawahara Y High temperature corrosion mechanisms and effect of alloying elements for materials used in waste incineration environment

[J]. Corros. Sci. , 2002 , 44 : 223

DOI

URL

[本文引用: 1]

[2]

Tillman D A Biomass cofiring: the technology, the experience, the combustion consequences

[J]. Biomass Bioenergy , 2000 , 19 : 365

DOI

URL

[本文引用: 1]

[3]

Qu Z P Zhong R G Wang L et al . Research progress on high temperature corrosion mechanism of waste incineration power generation boiler

[J]. IOP Conf. Ser. Earth Environ. Sci. , 2020 , 598 : 012008

[本文引用: 1]

[4]

Zhang S C Jiang Z H Li H B et al . Precipitation behavior and phase transformation mechanism of super austenitic stainless steel S32654 during isothermal aging

[J]. Mater. Charact. , 2018 , 137 : 244

DOI

URL

[本文引用: 1]

[5]

Nielsen H P Frandsen F J Dam-Johansen K et al . The implications of chlorine-associated corrosion on the operation of biomass-fired boilers

[J]. Prog. Energy Combust. Sci. , 2000 , 26 : 283

DOI

URL

[本文引用: 1]

[6]

Zhang S C Jiang Z H Li H B et al . Detection of susceptibility to intergranular corrosion of aged super austenitic stainless steel S32654 by a modified electrochemical potentiokinetic reactivation method

[J]. J. Alloy. Compd. , 2017 , 695 : 3083

DOI

URL

[本文引用: 1]

[7]

Olsson J Wasielewska W Applications and experience with a Superaustenitic 7Mo stainless steel in hostile environments

[J]. Mater. Corros. , 1997 , 48 : 791

[本文引用: 1]

[8]

Pettersson J Folkeson N Johansson L G et al . The effects of KCl, K2 SO4 and K2 CO3 on the high temperature corrosion of a 304-type austenitic stainless steel

[J]. Oxid. Met. , 2011 , 76 : 93

DOI

URL

[本文引用: 1]

[9]

Li M H Sun X F Hu W Y et al . Hot corrosion of a single crystal Ni-base superalloy by Na-salts at 900 ℃

[J]. Oxid. Met. , 2006 , 65 : 137

DOI

URL

[本文引用: 1]

[10]

Lindberg D Backman R Chartrand P Thermodynamic evaluation and optimization of the (NaCl+Na2 SO4 +Na2 CO3 +KCl+K2 SO4 + K2 CO3 ) system

[J]. J. Chem. Thermodyn. , 2007 , 39 : 1001

DOI

URL

[本文引用: 1]

[11]

Samanta P Hirani H Magnetic bearing configurations: theoretical and experimental studies

[J]. IEEE Trans. Magn. , 2008 , 44 : 292

DOI

URL

[本文引用: 1]

[12]

Yi P Hou L F Du H Y et al . NaCl Induced Corrosion of Three Austenitic Stainless Steels at High Temperature

[J]. J. Chin. Soc. Corros. Prot. , 2022 , 42 : 288

[本文引用: 2]

(伊璞 , 侯利锋 , 杜华云 等 . 新型奥氏体不锈钢高温NaCl腐蚀行为研究

[J]. 中国腐蚀与防护学报 , 2022 , 42 : 288 )

[本文引用: 2]

[13]

Ding W J Bonk A Bauer T Corrosion behavior of metallic alloys in molten chloride salts for thermal energy storage in concentrated solar power plants: a review

[J]. Front. Chem. Sci. Eng. , 2018 , 12 : 564

DOI

[本文引用: 1]

Recently, more and more attention is paid on applications of molten chlorides in concentrated solar power (CSP) plants as high-temperature thermal energy storage (TES) and heat transfer fluid (HTF) materials due to their high thermal stability limits and low prices, compared to the commercial TES/HTF materials in CSP-nitrate salt mixtures. A higher TES/HTF operating temperature leads to higher efficiency of thermal to electrical energy conversion of the power block in CSP, however causes additional challenges, particularly increased corrosiveness of metallic alloys used as containers and structural materials. Thus, it is essential to study corrosion behaviors and mechanisms of metallic alloys in molten chlorides at operating temperatures (500–800 °C) for realizing the commercial application of molten chlorides in CSP. The results of studies on hot corrosion of metallic alloys in molten chlorides are reviewed to understand their corrosion behaviors and mechanisms under various conditions (e.g., temperature, atmosphere). Emphasis has also been given on salt purification to reduce corrosive impurities in molten chlorides and development of electrochemical techniques to in-situ monitor corrosive impurities in molten chlorides, in order to efficiently control corrosion rates of metallic alloys in molten chlorides to meet the requirements of industrial applications.

[14]

Broström M Aspects of alkali chloride chemistry on deposit formation and high temperature corrosion in biomass and waste fired boilers

[R]. Energy Technology and Thermal Process Chemistry , 2010

[本文引用: 1]

[15]

Judge A I Preparation and thermochemical properties of alkali-metal diuranates (VI) and dineptunates (VI)

[D]. Leicester : University of Leicester , 1985

[本文引用: 1]

[16]

Lee S H Themelis N J Castaldi M J High-temperature corrosion in waste-to-energy boilers

[J]. J. Therm. Spray Technol. , 2007 , 16 : 104

DOI

URL

[本文引用: 1]

[17]

Chen L Y Lan H Huang C B et al . Hot corrosion behavior of porous nickel-based alloys containing molybdenum in the presence of NaCl at 750 °C

[J]. Eng. Failure Anal. , 2017 , 79 : 245

DOI

URL

[本文引用: 1]

[18]

Weulersse-Mouturat K Moulin G Billard P et al . High temperature corrosion of Superheater tubes in waste incinerators and coal-fired plants

[A]. International Symposium on High Temperature Corrosion and Protection of Materials [C]. Les Embiez , 2004

[本文引用: 1]

[19]

Zahs A Spiegel M Grabke H J Chloridation and oxidation of iron, chromium, nickel and their alloys in chloridizing and oxidizing atmospheres at 400-700 ℃

[J]. Corros. Sci. , 2000 , 42 : 1093

DOI

URL

[本文引用: 1]

[20]

Ma J Jiang S M Gong J et al . Behaviour and mechanisms of alkali-sulphate-induced hot corrosion on composite coatings at 900 ℃

[J]. Corros. Sci. , 2012 , 58 : 251

DOI

URL

[本文引用: 1]

[21]

Doolabi M S Ghasemi B Sadrnezhaad S K et al . Hot corrosion behavior and near-surface microstructure of a "low-temperature high-activity Cr-aluminide" coating on inconel 738LC exposed to Na2 SO4 , Na2 SO4 +V2 O5 and Na2 SO4 +V2 O5 +NaCl at 900 ℃

[J]. Corros. Sci. , 2017 , 128 : 42

DOI

URL

[本文引用: 1]

[22]

Goebel J A Pettit F S The influence of sulfides on the oxidation behavior of nickel-base alloys

[J]. Metall. Trans. , 1970 , 1 : 3421

[本文引用: 1]

[23]

Ishitsuka T Nose K Stability of protective oxide films in waste incineration environment—solubility measurement of oxides in molten chlorides

[J]. Corros. Sci. , 2002 , 44 : 247

DOI

URL

[本文引用: 1]

High temperature corrosion mechanisms and effect of alloying elements for materials used in waste incineration environment

1

2002

... 随着我国城镇化进程的加快,海量的城市居民生活垃圾的处理日益成为不可忽视的问题,而垃圾焚烧发电的出现,可以避免传统的垃圾填埋造成的土地占用和水资源污染的问题[1 ,2 ] .但是,与化石燃料的传统锅炉相比,垃圾燃烧发电过程会产生大量腐蚀性物质,如含氯和硫的盐沉积,这些混合的沉积盐会导致锅炉关键部件过热器和水冷壁发生严重的热腐蚀,影响锅炉的安全稳定运行[3 ] . ...

Biomass cofiring: the technology, the experience, the combustion consequences

1

2000

... 随着我国城镇化进程的加快,海量的城市居民生活垃圾的处理日益成为不可忽视的问题,而垃圾焚烧发电的出现,可以避免传统的垃圾填埋造成的土地占用和水资源污染的问题[1 ,2 ] .但是,与化石燃料的传统锅炉相比,垃圾燃烧发电过程会产生大量腐蚀性物质,如含氯和硫的盐沉积,这些混合的沉积盐会导致锅炉关键部件过热器和水冷壁发生严重的热腐蚀,影响锅炉的安全稳定运行[3 ] . ...

Research progress on high temperature corrosion mechanism of waste incineration power generation boiler

1

2020

... 随着我国城镇化进程的加快,海量的城市居民生活垃圾的处理日益成为不可忽视的问题,而垃圾焚烧发电的出现,可以避免传统的垃圾填埋造成的土地占用和水资源污染的问题[1 ,2 ] .但是,与化石燃料的传统锅炉相比,垃圾燃烧发电过程会产生大量腐蚀性物质,如含氯和硫的盐沉积,这些混合的沉积盐会导致锅炉关键部件过热器和水冷壁发生严重的热腐蚀,影响锅炉的安全稳定运行[3 ] . ...

Precipitation behavior and phase transformation mechanism of super austenitic stainless steel S32654 during isothermal aging

1

2018

... 通常低合金钢,传统不锈钢和镍基合金被作为制造垃圾焚烧设备的选用材料[4 ,5 ] .但是,低合金钢和常规不锈钢合金含量低,耐腐蚀性较差.镍基合金耐热腐蚀性能良好,但其成本高昂[6 ] .在这种情况下,考虑到超级奥氏体不锈钢 (SASS) 与传统不锈钢相比添加较高含量的Mo、Ni、Cr,这使其具有更好的耐腐蚀性能,又比镍基合金成本低,成为制造垃圾焚烧炉的候选材料[7 ] .迄今为止,含Cl和S的环境中的热腐蚀问题已有研究.Jesper等[8 ] 以304不锈钢为研究对象,研究了KCl、K2 CO3 和K2 SO4 对其的腐蚀影响,结果表明KCl和K2 CO3 都会明显加速腐蚀,而K2 SO4 的腐蚀效果并不显著.Li等[9 ] 研究了镍基合金在900 ℃下NaCl和Na2 SO4 混合盐的高温腐蚀行为,结果表明在硫酸盐中加入少量氯盐,镍基合金的腐蚀速度明显加快,腐蚀层与基体的结合力下降,腐蚀产物变得更加疏松.然而,关于SASS在含氯和硫酸盐环境中的热腐蚀研究很少.此外,混合盐温度也会影响热腐蚀过程.但是,混合盐在不同温度对材料热腐蚀的影响,也没有系统的研究.因此,有必要探讨含氯和含硫环境中SASS的热腐蚀行为及其相关机理. ...

The implications of chlorine-associated corrosion on the operation of biomass-fired boilers

1

2000

... 通常低合金钢,传统不锈钢和镍基合金被作为制造垃圾焚烧设备的选用材料[4 ,5 ] .但是,低合金钢和常规不锈钢合金含量低,耐腐蚀性较差.镍基合金耐热腐蚀性能良好,但其成本高昂[6 ] .在这种情况下,考虑到超级奥氏体不锈钢 (SASS) 与传统不锈钢相比添加较高含量的Mo、Ni、Cr,这使其具有更好的耐腐蚀性能,又比镍基合金成本低,成为制造垃圾焚烧炉的候选材料[7 ] .迄今为止,含Cl和S的环境中的热腐蚀问题已有研究.Jesper等[8 ] 以304不锈钢为研究对象,研究了KCl、K2 CO3 和K2 SO4 对其的腐蚀影响,结果表明KCl和K2 CO3 都会明显加速腐蚀,而K2 SO4 的腐蚀效果并不显著.Li等[9 ] 研究了镍基合金在900 ℃下NaCl和Na2 SO4 混合盐的高温腐蚀行为,结果表明在硫酸盐中加入少量氯盐,镍基合金的腐蚀速度明显加快,腐蚀层与基体的结合力下降,腐蚀产物变得更加疏松.然而,关于SASS在含氯和硫酸盐环境中的热腐蚀研究很少.此外,混合盐温度也会影响热腐蚀过程.但是,混合盐在不同温度对材料热腐蚀的影响,也没有系统的研究.因此,有必要探讨含氯和含硫环境中SASS的热腐蚀行为及其相关机理. ...

Detection of susceptibility to intergranular corrosion of aged super austenitic stainless steel S32654 by a modified electrochemical potentiokinetic reactivation method

1

2017

... 通常低合金钢,传统不锈钢和镍基合金被作为制造垃圾焚烧设备的选用材料[4 ,5 ] .但是,低合金钢和常规不锈钢合金含量低,耐腐蚀性较差.镍基合金耐热腐蚀性能良好,但其成本高昂[6 ] .在这种情况下,考虑到超级奥氏体不锈钢 (SASS) 与传统不锈钢相比添加较高含量的Mo、Ni、Cr,这使其具有更好的耐腐蚀性能,又比镍基合金成本低,成为制造垃圾焚烧炉的候选材料[7 ] .迄今为止,含Cl和S的环境中的热腐蚀问题已有研究.Jesper等[8 ] 以304不锈钢为研究对象,研究了KCl、K2 CO3 和K2 SO4 对其的腐蚀影响,结果表明KCl和K2 CO3 都会明显加速腐蚀,而K2 SO4 的腐蚀效果并不显著.Li等[9 ] 研究了镍基合金在900 ℃下NaCl和Na2 SO4 混合盐的高温腐蚀行为,结果表明在硫酸盐中加入少量氯盐,镍基合金的腐蚀速度明显加快,腐蚀层与基体的结合力下降,腐蚀产物变得更加疏松.然而,关于SASS在含氯和硫酸盐环境中的热腐蚀研究很少.此外,混合盐温度也会影响热腐蚀过程.但是,混合盐在不同温度对材料热腐蚀的影响,也没有系统的研究.因此,有必要探讨含氯和含硫环境中SASS的热腐蚀行为及其相关机理. ...

Applications and experience with a Superaustenitic 7Mo stainless steel in hostile environments

1

1997

... 通常低合金钢,传统不锈钢和镍基合金被作为制造垃圾焚烧设备的选用材料[4 ,5 ] .但是,低合金钢和常规不锈钢合金含量低,耐腐蚀性较差.镍基合金耐热腐蚀性能良好,但其成本高昂[6 ] .在这种情况下,考虑到超级奥氏体不锈钢 (SASS) 与传统不锈钢相比添加较高含量的Mo、Ni、Cr,这使其具有更好的耐腐蚀性能,又比镍基合金成本低,成为制造垃圾焚烧炉的候选材料[7 ] .迄今为止,含Cl和S的环境中的热腐蚀问题已有研究.Jesper等[8 ] 以304不锈钢为研究对象,研究了KCl、K2 CO3 和K2 SO4 对其的腐蚀影响,结果表明KCl和K2 CO3 都会明显加速腐蚀,而K2 SO4 的腐蚀效果并不显著.Li等[9 ] 研究了镍基合金在900 ℃下NaCl和Na2 SO4 混合盐的高温腐蚀行为,结果表明在硫酸盐中加入少量氯盐,镍基合金的腐蚀速度明显加快,腐蚀层与基体的结合力下降,腐蚀产物变得更加疏松.然而,关于SASS在含氯和硫酸盐环境中的热腐蚀研究很少.此外,混合盐温度也会影响热腐蚀过程.但是,混合盐在不同温度对材料热腐蚀的影响,也没有系统的研究.因此,有必要探讨含氯和含硫环境中SASS的热腐蚀行为及其相关机理. ...

The effects of KCl, K2 SO4 and K2 CO3 on the high temperature corrosion of a 304-type austenitic stainless steel

1

2011

... 通常低合金钢,传统不锈钢和镍基合金被作为制造垃圾焚烧设备的选用材料[4 ,5 ] .但是,低合金钢和常规不锈钢合金含量低,耐腐蚀性较差.镍基合金耐热腐蚀性能良好,但其成本高昂[6 ] .在这种情况下,考虑到超级奥氏体不锈钢 (SASS) 与传统不锈钢相比添加较高含量的Mo、Ni、Cr,这使其具有更好的耐腐蚀性能,又比镍基合金成本低,成为制造垃圾焚烧炉的候选材料[7 ] .迄今为止,含Cl和S的环境中的热腐蚀问题已有研究.Jesper等[8 ] 以304不锈钢为研究对象,研究了KCl、K2 CO3 和K2 SO4 对其的腐蚀影响,结果表明KCl和K2 CO3 都会明显加速腐蚀,而K2 SO4 的腐蚀效果并不显著.Li等[9 ] 研究了镍基合金在900 ℃下NaCl和Na2 SO4 混合盐的高温腐蚀行为,结果表明在硫酸盐中加入少量氯盐,镍基合金的腐蚀速度明显加快,腐蚀层与基体的结合力下降,腐蚀产物变得更加疏松.然而,关于SASS在含氯和硫酸盐环境中的热腐蚀研究很少.此外,混合盐温度也会影响热腐蚀过程.但是,混合盐在不同温度对材料热腐蚀的影响,也没有系统的研究.因此,有必要探讨含氯和含硫环境中SASS的热腐蚀行为及其相关机理. ...

Hot corrosion of a single crystal Ni-base superalloy by Na-salts at 900 ℃

1

2006

... 通常低合金钢,传统不锈钢和镍基合金被作为制造垃圾焚烧设备的选用材料[4 ,5 ] .但是,低合金钢和常规不锈钢合金含量低,耐腐蚀性较差.镍基合金耐热腐蚀性能良好,但其成本高昂[6 ] .在这种情况下,考虑到超级奥氏体不锈钢 (SASS) 与传统不锈钢相比添加较高含量的Mo、Ni、Cr,这使其具有更好的耐腐蚀性能,又比镍基合金成本低,成为制造垃圾焚烧炉的候选材料[7 ] .迄今为止,含Cl和S的环境中的热腐蚀问题已有研究.Jesper等[8 ] 以304不锈钢为研究对象,研究了KCl、K2 CO3 和K2 SO4 对其的腐蚀影响,结果表明KCl和K2 CO3 都会明显加速腐蚀,而K2 SO4 的腐蚀效果并不显著.Li等[9 ] 研究了镍基合金在900 ℃下NaCl和Na2 SO4 混合盐的高温腐蚀行为,结果表明在硫酸盐中加入少量氯盐,镍基合金的腐蚀速度明显加快,腐蚀层与基体的结合力下降,腐蚀产物变得更加疏松.然而,关于SASS在含氯和硫酸盐环境中的热腐蚀研究很少.此外,混合盐温度也会影响热腐蚀过程.但是,混合盐在不同温度对材料热腐蚀的影响,也没有系统的研究.因此,有必要探讨含氯和含硫环境中SASS的热腐蚀行为及其相关机理. ...

Thermodynamic evaluation and optimization of the (NaCl+Na2 SO4 +Na2 CO3 +KCl+K2 SO4 + K2 CO3 ) system

1

2007

... 在垃圾废弃物焚烧炉中,作为燃料的垃圾因其来源广泛,构成复杂,在燃烧过程中产生的腐蚀性物质并不总是以特定的比例存在,本文选取30%Na2 SO4 +30%K2 SO4 +20%NaCl+20%KCl这种S/Cl比较为接近的混合盐模拟垃圾焚烧炉中水冷壁和过热器管的工作环境,混合盐的熔点约为678 ℃[10 ] ,在垃圾焚烧锅炉中过热器管的运行温度为约600~800 ℃[11 ] ,因此选择650,700和750 ℃作为实验温度,研究含氯和含硫环境中SASS的热腐蚀行为及其相关机理. ...

Magnetic bearing configurations: theoretical and experimental studies

1

2008

... 在垃圾废弃物焚烧炉中,作为燃料的垃圾因其来源广泛,构成复杂,在燃烧过程中产生的腐蚀性物质并不总是以特定的比例存在,本文选取30%Na2 SO4 +30%K2 SO4 +20%NaCl+20%KCl这种S/Cl比较为接近的混合盐模拟垃圾焚烧炉中水冷壁和过热器管的工作环境,混合盐的熔点约为678 ℃[10 ] ,在垃圾焚烧锅炉中过热器管的运行温度为约600~800 ℃[11 ] ,因此选择650,700和750 ℃作为实验温度,研究含氯和含硫环境中SASS的热腐蚀行为及其相关机理. ...

新型奥氏体不锈钢高温NaCl腐蚀行为研究

2

2022

... 实验用3种奥氏体不锈钢的成分[12 ] ...

... Compositions of three austenitic stainless steels used in the experiment[12 ] (mass fraction / %) ...

新型奥氏体不锈钢高温NaCl腐蚀行为研究

2

2022

... 实验用3种奥氏体不锈钢的成分[12 ] ...

... Compositions of three austenitic stainless steels used in the experiment[12 ] (mass fraction / %) ...

Corrosion behavior of metallic alloys in molten chloride salts for thermal energy storage in concentrated solar power plants: a review

1

2018

... 在实验温度范围内,氯化物呈熔融态,而熔融的NaCl和KCl都是强电解质,在实验过程中以电化学腐蚀的形式对材料造成腐蚀[13 ,14 ] ;且在氧化膜中,Cl- 因尺寸小,迁移扩散速度更快.因此,熔融的氯化物盐通过“电化学腐蚀”溶解氧化膜.结合EDS和XRD分析结果,判断氧化过程可能发生如下反应:阳极反应 (2) 是基体的氧化,阴极反应 (3) 是氧化膜 (Cr2 O3 ) 的溶解.反应 (3) 发生在盐/膜界面,其反应产物Cl- 可以通过氧化膜的膜/基体界面扩散.然后,与由反应 (2) 产生的Fe2+ 和Cr2+ 反应,生成FeCl2 和CrCl2 . ...

Aspects of alkali chloride chemistry on deposit formation and high temperature corrosion in biomass and waste fired boilers

1

2010

... 在实验温度范围内,氯化物呈熔融态,而熔融的NaCl和KCl都是强电解质,在实验过程中以电化学腐蚀的形式对材料造成腐蚀[13 ,14 ] ;且在氧化膜中,Cl- 因尺寸小,迁移扩散速度更快.因此,熔融的氯化物盐通过“电化学腐蚀”溶解氧化膜.结合EDS和XRD分析结果,判断氧化过程可能发生如下反应:阳极反应 (2) 是基体的氧化,阴极反应 (3) 是氧化膜 (Cr2 O3 ) 的溶解.反应 (3) 发生在盐/膜界面,其反应产物Cl- 可以通过氧化膜的膜/基体界面扩散.然后,与由反应 (2) 产生的Fe2+ 和Cr2+ 反应,生成FeCl2 和CrCl2 . ...

Preparation and thermochemical properties of alkali-metal diuranates (VI) and dineptunates (VI)

1

1985

... 在氧化膜溶解后,熔融的氯化物盐可直接与基体中的Fe和Cr反应形成相应的氧化物和Cl2 [15 ,16 ] ,反应如式(5)所示: ...

High-temperature corrosion in waste-to-energy boilers

1

2007

... 在氧化膜溶解后,熔融的氯化物盐可直接与基体中的Fe和Cr反应形成相应的氧化物和Cl2 [15 ,16 ] ,反应如式(5)所示: ...

Hot corrosion behavior of porous nickel-based alloys containing molybdenum in the presence of NaCl at 750 °C

1

2017

... 有研究[17 ] 表明,FeCl2 和CrCl2 在温度高于500 ℃时会挥发.因此,在650 ℃下,生成的FeCl2 和CrCl2 不断地从氧化物/基体界面挥发到外部,在其挥发过程中,氧分压逐渐升高,根据反应 (7),这两种金属氯化物被氧化为Fe2 O3 ,Cr2 O3 并再次释放Cl2 .然后,新形成的Cl2 返回到氧化物/基体界面并再次与基体反应.因此,反应生成的Cl2 作为催化剂维持反应 (6) 和 (7) 的循环,显著加速了材料的腐蚀.因此在本研究中,氯化物对不锈钢的腐蚀分为两个阶段,“电化学腐蚀”阶段和“氯活性腐蚀”阶段[18 ,19 ] . ...

High temperature corrosion of Superheater tubes in waste incinerators and coal-fired plants

1

2004

... 有研究[17 ] 表明,FeCl2 和CrCl2 在温度高于500 ℃时会挥发.因此,在650 ℃下,生成的FeCl2 和CrCl2 不断地从氧化物/基体界面挥发到外部,在其挥发过程中,氧分压逐渐升高,根据反应 (7),这两种金属氯化物被氧化为Fe2 O3 ,Cr2 O3 并再次释放Cl2 .然后,新形成的Cl2 返回到氧化物/基体界面并再次与基体反应.因此,反应生成的Cl2 作为催化剂维持反应 (6) 和 (7) 的循环,显著加速了材料的腐蚀.因此在本研究中,氯化物对不锈钢的腐蚀分为两个阶段,“电化学腐蚀”阶段和“氯活性腐蚀”阶段[18 ,19 ] . ...

Chloridation and oxidation of iron, chromium, nickel and their alloys in chloridizing and oxidizing atmospheres at 400-700 ℃

1

2000

... 有研究[17 ] 表明,FeCl2 和CrCl2 在温度高于500 ℃时会挥发.因此,在650 ℃下,生成的FeCl2 和CrCl2 不断地从氧化物/基体界面挥发到外部,在其挥发过程中,氧分压逐渐升高,根据反应 (7),这两种金属氯化物被氧化为Fe2 O3 ,Cr2 O3 并再次释放Cl2 .然后,新形成的Cl2 返回到氧化物/基体界面并再次与基体反应.因此,反应生成的Cl2 作为催化剂维持反应 (6) 和 (7) 的循环,显著加速了材料的腐蚀.因此在本研究中,氯化物对不锈钢的腐蚀分为两个阶段,“电化学腐蚀”阶段和“氯活性腐蚀”阶段[18 ,19 ] . ...

Behaviour and mechanisms of alkali-sulphate-induced hot corrosion on composite coatings at 900 ℃

1

2012

... 在XRD结果中 (图2 ),在表面腐蚀产物中检测到FeCl2 ,也为上述“电化学腐蚀+氯活性腐蚀”过程提供直接证据.研究表明用于将CrCl2 转化为Cr2 O3 的氧分压非常低,CrCl2 可能已被完全氧化为Cr2 O3 .我们在3种奥氏体不锈钢的表面检测到了Cr2 O3 的存在,这进一步验证了以上推测的有效性.此外,在腐蚀产物中未检测到MoCl3 、NiCl2 ,因此,在上述“电化学腐蚀+氯活性腐蚀”过程中未考虑MoCl3 和NiCl2 .这是因为用于形成MoCl3 和NiCl2 的Gibbs自由能和氯分压均远高于FeCl3 和CrCl2 .Mo和Ni难以被腐蚀成MoCl3 和NiCl2 [20 ] .Mo被氧化后,主要以MoO3 氧化物形式存在,且氧化层较致密,防止外部熔盐腐蚀基体,在本研究中,3种不锈钢的Mo含量从高到低为254SMo>904L>317L,耐蚀性也遵循此顺序,说明在高温熔盐腐蚀过程中,添加Mo可提高耐蚀性. ...

Hot corrosion behavior and near-surface microstructure of a "low-temperature high-activity Cr-aluminide" coating on inconel 738LC exposed to Na2 SO4 , Na2 SO4 +V2 O5 and Na2 SO4 +V2 O5 +NaCl at 900 ℃

1

2017

... 下面以Na2 SO4 为例讨论硫酸盐在腐蚀过程中的影响,Na2 SO4 在高温下分解生成碱性氧化物Na2 O[21 ] ,反应式为 (8).当Na2 O达到一定浓度时,通过反应 (9) 开始溶解保护氧化物膜 (Cr2 O3 ) 和腐蚀产物 (Fe2 O3 ),形成Na2 FeO4 和Na2 CrO4 . ...

The influence of sulfides on the oxidation behavior of nickel-base alloys

1

1970

... 根据XRD和EDS结果,在750 ℃条件下,腐蚀产物中检测到Na2 O.这可以直接证明以下事实:熔融的硫酸盐在腐蚀过程中起着明显的碱性助熔作用[22 ,23 ] .详细过程可以描述如下:随着温度的升高,硫酸盐完全熔化,它们更容易通过反应 (8) 分解成Na2 O,因此,Na2 O的浓度足以刺激和维持反应 (9) 的发生.因此,氧化膜 (Cr2 O3 ) 和氯腐蚀产物 (Fe2 O3 、Cr2 O3 和MoO3 ) 不断溶解.在浓度梯度的驱动下,这些离子化合物将从氧化物/盐的界面扩散到盐/空气的界面.然后Fe2 O3 、Cr2 O3 和MoO3 通过反应重新沉淀,同时Na2 O再生成,新生成的Na2 O将扩散回来重新参与反应,在Na2 O的催化下,反应 (9) 和 (10) 循环发生,直到硫酸盐被耗尽.因此,最终腐蚀产物主要由Fe2 O3 、Cr2 O3 和部分FeCr2 O4 组成.通过Fe2 O3 和Cr2 O3 的复合反应形成了FeCr2 O4 ,如反应 (11) 所示.需要强调的是,这些再沉淀氧化物 (Fe2 O3 、Fe3 O4 ) 疏松、多孔,容易开裂和剥落.最后,试样因熔融硫酸盐的碱性助熔而发生严重腐蚀. ...

Stability of protective oxide films in waste incineration environment—solubility measurement of oxides in molten chlorides

1

2002

... 根据XRD和EDS结果,在750 ℃条件下,腐蚀产物中检测到Na2 O.这可以直接证明以下事实:熔融的硫酸盐在腐蚀过程中起着明显的碱性助熔作用[22 ,23 ] .详细过程可以描述如下:随着温度的升高,硫酸盐完全熔化,它们更容易通过反应 (8) 分解成Na2 O,因此,Na2 O的浓度足以刺激和维持反应 (9) 的发生.因此,氧化膜 (Cr2 O3 ) 和氯腐蚀产物 (Fe2 O3 、Cr2 O3 和MoO3 ) 不断溶解.在浓度梯度的驱动下,这些离子化合物将从氧化物/盐的界面扩散到盐/空气的界面.然后Fe2 O3 、Cr2 O3 和MoO3 通过反应重新沉淀,同时Na2 O再生成,新生成的Na2 O将扩散回来重新参与反应,在Na2 O的催化下,反应 (9) 和 (10) 循环发生,直到硫酸盐被耗尽.因此,最终腐蚀产物主要由Fe2 O3 、Cr2 O3 和部分FeCr2 O4 组成.通过Fe2 O3 和Cr2 O3 的复合反应形成了FeCr2 O4 ,如反应 (11) 所示.需要强调的是,这些再沉淀氧化物 (Fe2 O3 、Fe3 O4 ) 疏松、多孔,容易开裂和剥落.最后,试样因熔融硫酸盐的碱性助熔而发生严重腐蚀. ...