近年来,有关超分散剂的研究主要集中在通用稳定分散剂的开发[6-10]。Saindane等[7]通过可逆加成-断裂链转移技术成功合成了不同分子量的两亲性嵌段共聚物聚丙烯酸乙酯-b-聚丙烯酸 (EA-b-AA) 分散剂,研究表明,高分子量的EA-b-AA分散剂能使颜料在短时间内获得良好的分散性,并且颜料沉降缓慢,有利于涂料的保存和使用。Lokhand和Jagtap等[8]借助原子转移自由基聚合技术以丙烯酸丁酯、羟乙基甲基丙烯酸酯、甲基丙烯酸酯作为单体,合成了三嵌段两亲结构的共聚物分散剂,并用磷酸盐和季铵盐进行改性,结果表明,改性后的分散剂具有更好的润湿性,涂料中被分散的二氧化钛和滑石粉粘度低,流动性较好,同时涂料的白度指数表明,分散剂的分散效果随共聚物分子量的增加更稳定。聂爱杨等[9]通过受控自由基技术制备了超分散剂SN-1729,利用SN-1729对钛白和碳黑研磨分散后,测试了其在水性单组分丙烯酸体系和水性2K PU体系中的粘度、触变性、稳定性、光泽以及碳黑的黑度,并与其他4种分散剂的分散效果进行了比较,SN-1729超分散剂对钛白和碳黑都表现出最佳的分散效果,适用于多种水性涂料体系。Rezende等[10]通过引发剂持续再生催化剂的原子自由基转移技术,合成了不同分子量的聚 (2-二甲氨基) 甲基丙烯酸乙酯-b-聚[低聚 (环氧乙烷) 甲醚丙烯酸酯]二嵌段共聚物分散剂,含有二嵌段共聚物分散剂的水性涂料比市售分散剂表现出更高的光泽度和分散性,聚[低聚 (环氧乙烷) 甲醚丙烯酸酯]链段有望代替常用的聚丙烯酸链段。

以上都是为了在水性环氧涂层中得到均匀、稳定分散的颜填料,对超分散剂的制备与应用进行的研究,并未涉及超分散剂对水性环氧涂层本身防腐性能的影响,而水性环氧涂层的防腐性能与分散剂的性质息息相关。本文以一种新型的多羟基超分散剂为研究对象,通过长期的开路电位测量、电化学阻抗谱测试、动电位极化曲线测试,结合附着力测试和形貌观察,探究分散剂的加入对水性环氧涂层防腐性能的影响,研究结果可为环氧涂层超分散剂的筛选及分子设计提供理论基础。

1 实验方法

实验所用金属基体为Q235钢,主要成分为 (质量分数,%) C:0.16,Si:0.20,Mn:0.16,S<0.023,P<0.019,Fe余量,尺寸为150 mm×70 mm×3 mm。样板表面经喷砂 (一级棕刚玉砂,径粒24目) 处理达到Sa2.5级后,置于干燥箱中备用。

选用环氧清漆作为本实验的基础配方,环氧清漆涂层 (EV) 的成分配比见表1,添加了分散剂的环氧涂层 (EVD) 是在基础配方的B组分中添加多羟基超分散剂BW-375,其添加含量为B组分的2%,涂层所用原料均购自广州环氧材料科技有限公司。涂层的具体制备方法为,按量称取A组分中的原料,充分搅拌呈凝胶状,加水调节粘度;也将B组分按量称取后混合搅拌均匀,之后将A组分倒入B组分,倒入过程不断搅拌约10 min停止,经细纱布过滤后进行喷涂。喷涂完成后将样板转移至80℃的烘箱中高温固化4 h,冷却后的样板放置在干燥皿中供后续实验使用。

表1 实验所用环氧清漆涂层的成分配比表

Table 1

| Composition | Formula | Epoxy varnish |

|---|---|---|

| Component A | Curing agent K-62 | 16.6 |

| Defoamer BW-225 | 0.4 | |

| Flash rust inhibitors G-120 | 1.4 | |

| Thickening agent BW-509 | 1.0 | |

| Epoxy lotion | 80.6 | |

| Component B | Epoxy emulsion K-020 | 99.5 |

| Leveling agent BW404 | 0.5 |

采用PosiTector 6000涂层测厚仪,依据ISO 2808,对涂层上6个不同的测试点进行涂层厚度测试,取测试点的平均值作为涂层厚度。本文所用的涂层厚度为68±5 μm。

采用VersaSTAT V3F电化学工作站对浸泡不同时间的涂层样品进行开路电位、电化学阻抗谱和动电位极化曲线测试。采用三电极体系,其中工作电极为涂覆环氧涂层的Q235钢试样,对电极为铂片电极 (15 mm×15 mm×0.2 mm),参比电极为饱和甘汞电极。电化学阻抗谱频率测试范围为105~10-2 Hz,正弦波扰动振幅为20 mV,在此期间,开路电位 (OCP) 保持稳定。动电位极化曲线扫描范围为-0.3 V (vs OCP)~+0.25 V (vs SCE),扫描速率为0.333 mV/s。腐蚀介质为3.5% (质量分数) NaCl溶液,室温测试。电化学阻抗谱数据采用ZSimpWin软件进一步拟合。

根据GB/T5210-2006,采用PosiTest AT-A全自动数字显示拉拔式附着力测试仪对在3.5wt.%NaCl溶液中分别浸泡0、72、384和6720 h的涂层样品进行了附着力测试,每个时间点测量2次,取平均值为该时间点的附着力值。

采用数码相机和Zeiss SteREO体视显微镜对浸泡不同时间后的涂层形貌,以及涂层通过附着力测试后的金属基体形貌进行了观察。

2 结果与讨论

2.1 开路电位测量

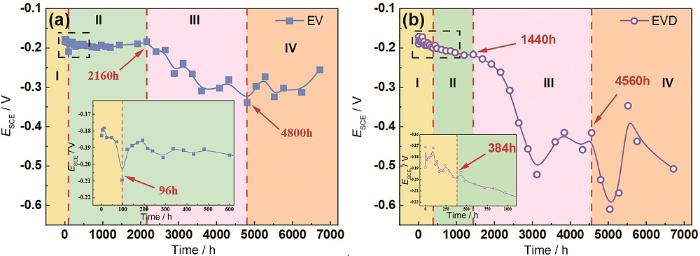

EV和EVD两种涂层的开路电位随浸泡时间的变化如图1所示,可以看出,EV和EVD的开路电位都随着浸泡时间的增加而持续降低,但两者的变化趋势有所不同。在图1a中,EV的开路电位变化可分为4个阶段:第1阶段电位快速降低阶段,电位由开始时的-0.18 V快速下降至-0.21 V,第2阶段电位缓慢波动阶段,96到2160 h期间,电位在-0.19和-0.20 V之间波动,第3阶段电位断崖式下跌阶段,从2160 h的-0.19 V下降到4800 h的-0.32 V,第4阶段电位波动阶段,4800~6720 h电位在-0.26至-0.32 V之间持续波动。从图1b中可以看出EVD的开路电位也可以分成同样的4个阶段:第1阶段电位下降阶段,0~384 h,电位从-0.17 V降至-0.20 V,在384~1440 h电位由-0.2 V缓慢下降至-0.22 V,接着在1440~4560 h,由-0.22 V急速下跌至-0.45 V,4560~6720 h电位波动阶段,电位在-0.40至-0.61 V上下波动。在第3阶段,EVD电位的下降幅度明显比EV大。两种涂层开始时的电位接近,经过6720 h的浸泡EVD涂层的电位明显低于EV涂层。

图1

图1

两种涂层开路电位随浸泡时间的变化曲线

Fig.1

OCP evolution of EV (a) and EVD (b) with immersion time

2.2 电化学阻抗谱测量

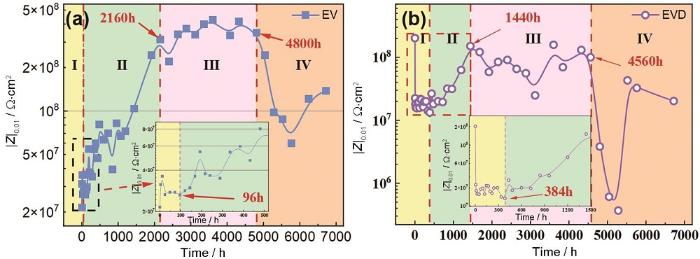

图2是EV涂层和EVD涂层的低频阻抗模值随时间的变化图,可以看出,两种涂层低频阻抗模随浸泡时间的增加表现出不同的变化特征。根据开路电位变化的时间节点,可以将EV涂层和EVD涂层的失效历程分成4个阶段,EV涂层的4个阶段如图2a所示,第1阶段0~96 h,低频阻抗模值缓慢上升后保持短暂稳定,阻抗模值保持在107 Ω·cm2数量级;第2阶段96~2160 h,阻抗模值不断上升,从96 h的2.6×107 Ω·cm2升高至2160 h的3.1×108 Ω·cm2,升高了1个数量级;第3阶段2160~4800 h,低频阻抗模值保持相对稳定, 维持在108 Ω·cm2这个数量级;第4阶段低频阻抗模值快速下降阶段,低频阻抗模值从4800 h的3.5×108 Ω·cm2下降到6720 h的1.4×108 Ω·cm2。同样将EVD涂层的失效历程分成4个阶段,第1阶段0~384 h,低频阻抗模值迅速降低后保持相对稳定,低频阻抗模值从0 h的2×108 Ω·cm2下降至384 h的1.3×107 Ω·cm2,下降了约1个数量级;第2阶段384~1440 h,低频阻抗模值持续上升,从384 h的1.3×107 Ω·cm2上升至1440 h的1.5×108 Ω·cm2,上升了约1个数量级;第3阶段1440~4560 h,低频阻抗模值保持平稳阶段,在108 Ω·cm2左右波动;第4阶段4560~6720 h,低频阻抗模值快速下降阶段,从4560 h的1.0×108 Ω·cm2下跌至6720 h的2.0×107 Ω·cm2。

图2

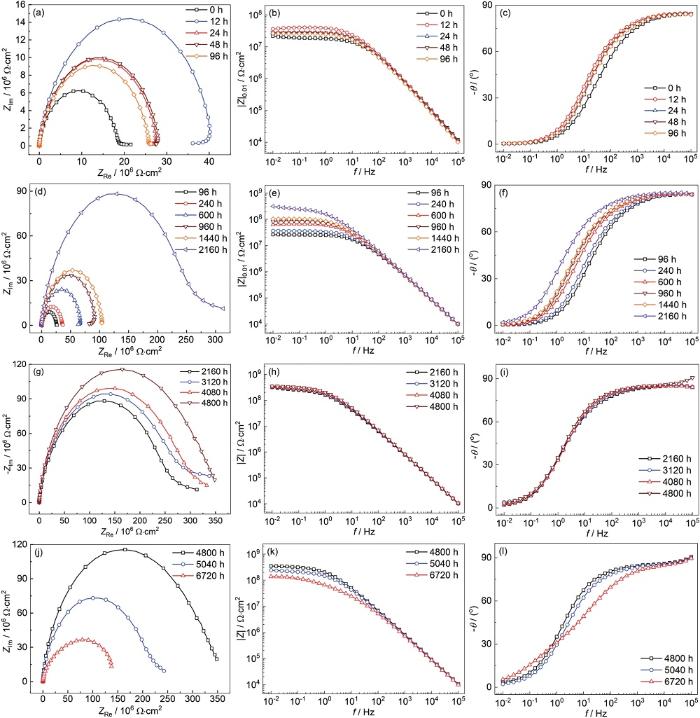

EV涂层4个阶段的电化学阻抗谱如图3所示。一般来说,在Nyquist图中,容抗弧的半径与涂层的防腐蚀性能有关,容抗弧的半径越大,对应的防腐蚀性能越强,从图3中可以看出,EV涂层在第1阶段0~96 h呈现容抗弧的特征,容弧的半径随浸泡时间的增加先增大后减小 (图3a),初始电化学阻抗模值最低为2.2×107 Ω·cm2,先小幅度增高后降低至2.6×107 Ω·cm2,与初始电化学阻抗模值相差不大,并且Bode图中|Z|-f曲线在低频区域的斜率已全部偏离-1 (图3b),研究表明,相位角45°对应的断点频率 (fb) 与电化学活性的表面积增加有关,fb向高频移动,意味着腐蚀反应更容易发生[11,12],在Bode图中,fb随着浸泡时间的增加,先向左移动,再向右移动,该变化与容抗弧和阻抗模值的变化趋势相同 (图3c)。在第2阶段96~2160 h,EV涂层阻抗谱依然表现出容抗弧的特征,且容抗弧的半径逐渐增大 (图3d),低频阻抗模值由96 h的2.6×107 Ω·cm2上升到1440 h的3.1×108 Ω·cm2,上升约1个数量级 (图3e),fb随着浸泡时间的增加,逐渐左移 (图3f)。在第3阶段2160~4800 h,EV涂层的容抗弧半径基本不变 (图3g),低频阻抗模值和相位角保持稳定 (图3h和图3i)。在第4阶段4800~6720 h,EV涂层电化学阻抗谱的容抗弧半径逐渐减小 (图3j),低频阻抗模值下降,但是仍然保持在108 Ω·cm2以上 (图3k),fb向右移动 (图3l)。

图3

图3

EV涂层4个阶段的Nyquist图和Bode图

Fig.3

Nyquist (a-d), modules (e-h) and phase angle (i-l) for the four stages of EV failure process: stage I (0-96h), stage II (96-2160 h), stage III (2160-4800 h), stage IV (4800-6720 h)

EVD涂层4个阶段的电化学阻抗谱如图4所示。EVD涂层在第1阶段0~384 h呈现容抗弧的特征,容抗弧半径随浸泡时间的增加逐渐降低 (图4a),由0 h的2×108 Ω·cm2下降至384 h 的1.3×107 Ω·cm2,下降了约1个数量级 (图4b),高频相位角保持在90°左右,低频相位角在0°左右,fb也迅速右移 (图4c)。在第2阶段384~1440 h,阻抗谱容抗弧半径逐渐增大 (图4d),低频阻抗模值与容抗弧半径的变化趋势一致,从720 h的2×107Ω·cm2上升至1440 h的1.5×108 Ω·cm2,上升了约1个数量级 (图4e),相位角形状保持不变,fb逐渐向左移动 (图4f)。在第三阶段1440~4560 h,阻抗谱半径在一定范围内波动 (图4g),且阻抗模值保持在108 Ω·cm2左右 (图4h),相位角没有明显变化 (图4i)。在第4阶段4560~6720 h,阻抗谱容抗弧半径减小 (图4j),低频阻抗模值从4560 h的1×108 Ω·cm2持续减小至6720 h的2×107 Ω·cm2 (图4k),相位角形状不变,fb向右移动 (图4l)。

图4

图4

EVD涂层失效过程中4个阶段的Nyquist图和Bode图

Fig.4

Nyquist (a-d), modules (e-h) and phase angle (i-l) for the four stages of EVD failure process: stage I (0-384 h), stage II (384-1440 h), stage III (1440-4560 h), stage IV (4560-6720 h)

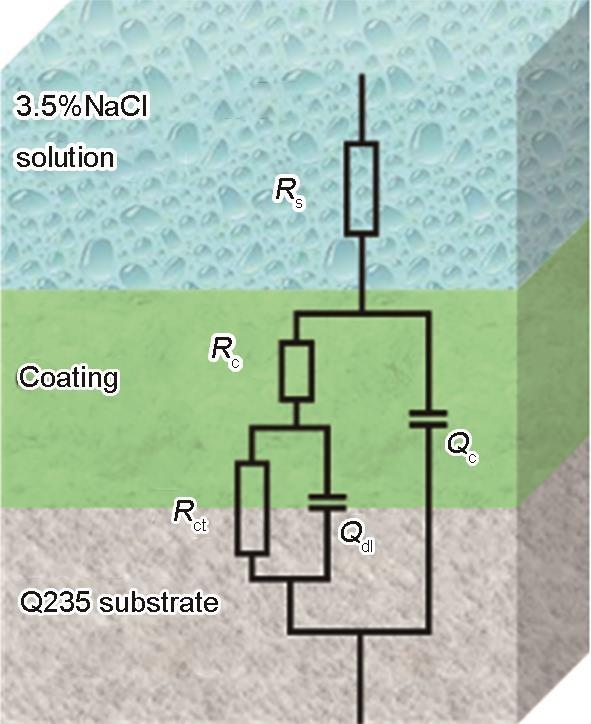

通过对图3和4的观察,可以看出,EV涂层和EVD涂层在6720 h长时间的浸泡时间内,阻抗谱形状始终保持容抗弧的特征,只是在谱图的变化规律上有所差别,而这种差别与H2O在涂层中的传输行为密切相关。为了进一步说明H2O在涂层中的传输行为,利用等效电路模型对电化学阻抗谱数据进行了拟合,以此对EV涂层和EVD涂层进行进一步的定量分析[13]。选用的等效电路如图5所示,等效电路模型由2个时间常数组成,其中Rs是溶液电阻,Rc是涂层电阻、Qc是涂层电容,Rct是电荷转移电阻,Qdl是双电层电容。第1个时间常数 (Rc和Qc),与涂层的固有特性有关。第2个时间常数 (Rct和Qdl) 与金属/涂层界面的电荷转移反应有关。在本研究中,Qc用恒相位角元件 (CPE) 代替。CPE的阻抗描述为Z=1/(jω)αQ,其中j是虚数单位 (j2=-1),ω是角频率。Q和α (0≤α≤1) 是与CPE有关的参数。

图5

图5

用于拟合两种涂层阻抗谱数据的等效电路模型

Fig.5

Equivalent circuit for simulation of the EIS data for both EV and EVD

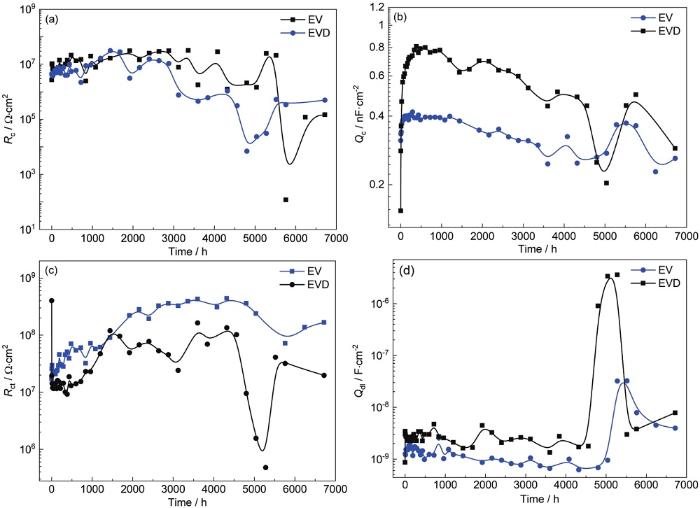

EV和EVD两种涂层各个等效电路元件随时间的变化曲线如图6所示。Rc是衡量涂层孔隙率与降解行为的指标,由于浸泡后涂层中形成的微观通道,导致涂层电阻会随着浸泡时间的增加而降低,如图6a所示,EVD涂层电阻比EV涂层低,预示着多羟基分散剂的加入增加了涂层的孔隙率。从图6b中可以发现,浸没在3.5%NaCl中的涂层电容Qc在浸泡初期快速增加,达到稳定值并保持一段时间后逐渐降低,EVD涂层的电容值比EV涂层的高,预示着涂层内有更多的电解质渗入。Rct描述了电极过程中,电荷通过金属基体和电解质溶液之间的界面转移的难易程度,与腐蚀过程的动力学有关,Rct值越高腐蚀反应越难发生。在图6c中可以看出,两种涂层Rct值的变化趋势与低频阻抗模值相似,除初始值外,在整个6720 h的浸泡周期内,EVD涂层的Rct值均低于EV涂层,说明含多羟基分散剂的环氧涂层下,金属基体的电化学反应更容易发生 (图6d)。

图6

图6

EV涂层和EVD涂层的电化学拟合参数随时间的变化

Fig.6

Variation of the electrochemical parameters: (a) Rc, (b) Qc, (c) Rct, (d) Qdl

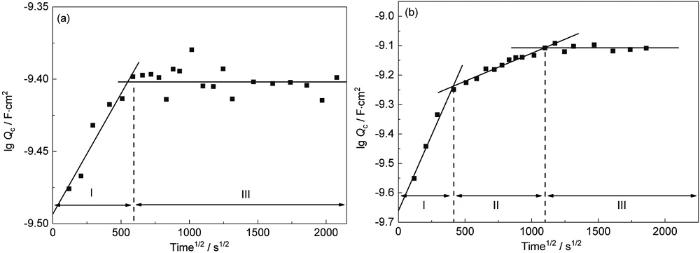

其中,Qo和Qs分别为涂层未浸泡和吸水进入饱和阶段的电容值。将

其中,A=lg(Qo),B=[4D/d2π]1/2∙lg(Qs/Qo),通过直线的截距和斜率可计算出H2O在涂层中的扩散系数。

图7

图7

水在两种涂层中扩散的线性拟合结果

Fig.7

Line fitting results for water diffusion in EV (a) and EVD (b) coating

表2 线性拟合参数和计算结果

Table 2

| Coating | Period / h | A | B / t· | R | D / 10-10 cm2·s-1 |

|---|---|---|---|---|---|

| EV | 0-96 | -9.4935 | 1.67×10-4 | 0.96504 | 1.06253 |

| EVD | 0-48 | -9.6617 | 1.03×10-3 | 0.99009 | 1.34064 |

| 48-384 | -9.3163 | 1.81×10-4 | 0.98373 | 0.28778 |

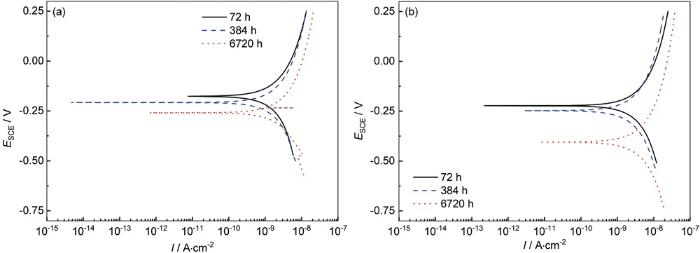

2.3 极化曲线的测量

图8

图8

两种涂层浸泡不同时间后的动电位极化曲线

Fig.8

Potentiodynamic polarization curves for EV (a) and EVD (b) coated electrode immersed in 3.5%NaCl solution after different time

表3 两种涂层浸泡在3.5%NaCl溶液中不同时间的电化学参数

Table 3

| Coating | Immersion time / h | Ecorr / V vs. SCE | Icorr / nA cm-2 | βa / V·dec-1 | βc / V·dec-1 | Rp / Ω·cm2 |

|---|---|---|---|---|---|---|

| 72 | -0.177 | 0.7 | 0.162 | 0.180 | 5.29×107 | |

| EV | 384 | -0.206 | 1.1 | 0.258 | 0.295 | 5.43×107 |

| 6720 | -0.264 | 1.2 | 0.210 | 0.184 | 3.55×107 | |

| 72 | -0.227 | 1.1 | 0.169 | 0.157 | 3.21×107 | |

| EVD | 384 | -0.247 | 1.4 | 0.262 | 0.213 | 3.64×107 |

| 6720 | -0.400 | 1.8 | 0.185 | 0.214 | 2.39×107 |

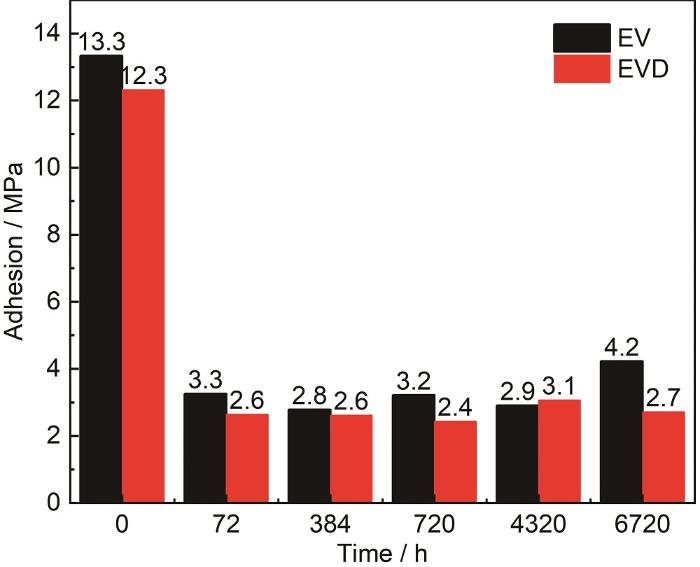

2.4 附着力测试

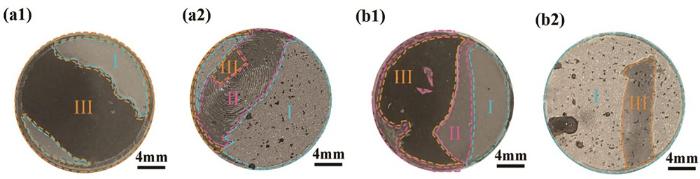

两种涂层电化学行为的变化,除了受水在涂层中的传输行为影响外,还与涂层/金属基体的结合状态密切相关,对两种涂层浸泡不同时间后与金属基材的附着力进行了测量,测试结果见图9。从图中可看出,初始时,EV涂层和EVD涂层的附着力分别为13.3和12.3 MPa,EVD涂层比EV涂层的附着力低约1 MPa。浸泡72 h以后,两种涂层的附着力迅速降低至3 MPa左右,在随后的浸泡过程当中基本保持不变。同时记录了两种涂层浸泡前后附着力测试后金属基体的典型形貌 (图10),从图中可以看出,经过6720 h的浸泡,EV涂层和EVD涂层的基体表面腐蚀区域清晰可见,且EVD涂层/基体界面的腐蚀点面积明显多于EV涂层/基材界面。从断裂形式上分析,EV涂层和EVD涂层0 h和浸泡6720 h后皆为混合断裂,表现为金属基体表面有一部分涂层残留。将混合断裂区分为3个部分,区域I代表涂层与金属界面的断裂区,区域II代表涂层的内聚断裂,区域III代表拉拔胶与待测涂层界面的断裂,并对3种断裂形式所占的面积进行了定量统计,如图11所示。

图9

图9

两种涂层湿态附着力随浸泡时间的变化

Fig.9

Variation of adhesion of two coatings with immersion time

图10

图10

EV和EVD附着力测试后的金属基体形貌

Fig.10

Images of EV (a) and EVD (b) after adhesion test with 0 h (a1, b1), 6720 h (a2, b2) immersion time

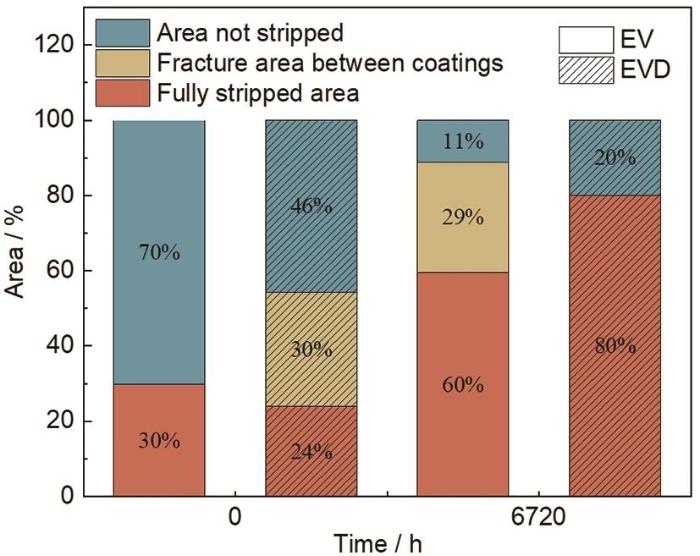

图11

图11

两种涂层不同断裂形式的百分比

Fig.11

Percentage of different fracture forms for two coatings

从图11可以看出,初始时,EV涂层30%的断裂发生在涂层与金属基体界面,70%的涂层面积未被拉开,经过6720 h的浸泡,60%的涂层完全从金属表面脱离,断裂面积增加了一倍,约1/3的面积为涂层的内聚破坏,未拉开的涂层面积减少至11%。图11中,初始时,EVD涂层有24%的涂层面积被完全剥离,30%的涂层面积为涂层间断裂,还有46%的涂层面积未剥离,浸泡6720 h以后,EVD涂层完全剥离面积明显增加,达到80%,未拉开区域的面积从46%减少至20%。由此可以看出,EV涂层和EVD涂层的断裂形式与在3.5%NaCl溶液中的浸泡时间有很大关系,初始时,涂层与金属基体结合紧密,随着浸泡时间的增加,两种涂层都更容易与金属基材发生分离,且EVD涂层的剥离面积明显高于EV涂层。

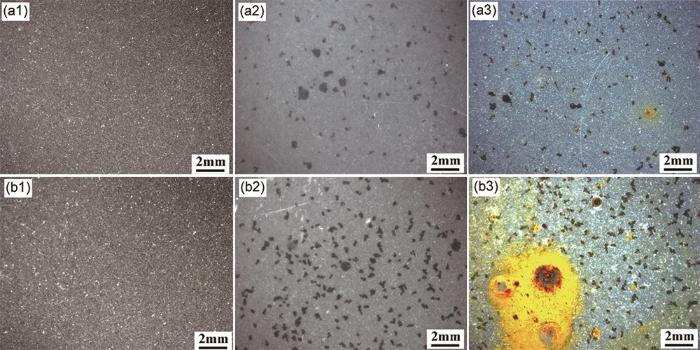

2.5 涂层形貌演变

EV涂层和EVD涂层在3.5%NaCl溶液中浸泡6720 h过程中的宏观形貌如图12观察可见。EV涂层浸泡1440 h时,表面无明显变化,到了4320 h,涂层中存在明显的黑色腐蚀区域,浸泡6720 h后,腐蚀区域进一步扩大。EVD涂层经过1440 h的浸泡后,表面已出现黑色腐蚀区域,到了4320 h,腐蚀区域的数量和面积明显增加,浸泡6720 h时后,涂层表面有明显的红褐色锈蚀产物堆积。用体视显微镜对涂层表面形貌的变化做进一步观察,如图12所示。初始时,EV涂层和EVD涂层表面状态完好。经过4320 h浸泡后,两种涂层中均密集分布着黑色腐蚀区域,且EVD涂层中腐蚀区域的数量明显多于EV涂层,每一块腐蚀区域均是由外部腐蚀介质通过涂层内部缺陷扩散至涂层/金属基体造成的,可见,EVD涂层由于多羟基分散剂的加入造成了更多的缺陷通道,导致涂层/金属界面产生更多的腐蚀区域。浸泡6720 h后,EV涂层表面出现了零星的红褐色锈点,腐蚀产物已通过缺陷由涂层/金属界面扩散至涂层/溶液界面,EVD涂层则表现出更多锈蚀产物的向外扩散和大面积腐蚀产物的堆积。

图12

图12

EV和EVD涂层浸泡不同时间后的显微形貌

Fig.12

Microscopy morphologies of EV (a) and EVD (b) with 0 h (a1, b1), 4320 h (a2, b2), 6720 h (a3, b3) immersion time

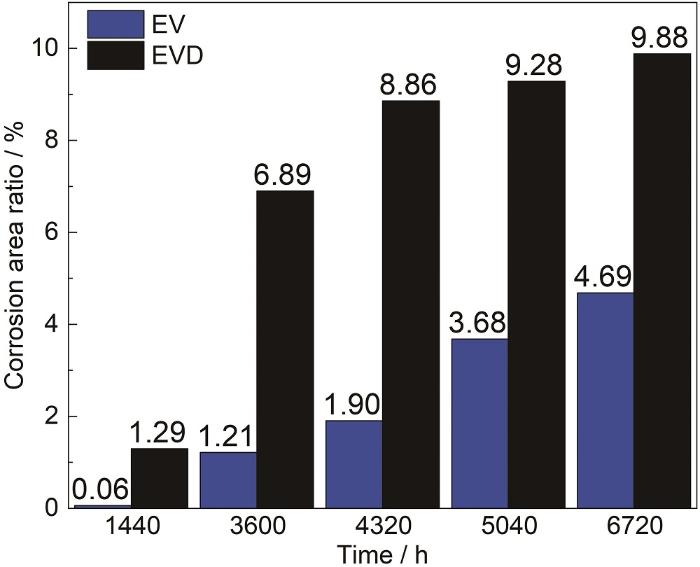

为了更加直观地分析腐蚀区域的产生过程,对涂层形貌中的腐蚀区域面积进行了定量统计,结果如图13所示。由图可见,两种涂层的腐蚀面积都随着浸泡时间的增加在持续升高,但两者的变化幅度有所不同。EV涂层在浸泡1440 h后的腐蚀面积为0.06%,到了3600 h,腐蚀面积增加到1.21%,腐蚀面积迅速增加,随着浸泡时间的增加,腐蚀区域在缓慢扩大,6720 h后达到4.69%。同一浸泡时间EVD涂层的腐蚀面积均明显高于EV涂层,说明EVD涂层内的缺陷通道较多,导致涂层下金属基体的腐蚀速度较快,从1440 h的1.29%迅速增加到3600 h的6.89%,浸泡6720 h后,腐蚀面积达到了9.88%,比EV涂层的腐蚀面积高出一倍。由此可以看出,在3.5%NaCl溶液中,EVD涂层比EV涂层更容易腐蚀,对比两种涂层腐蚀面积快速增加的时间,都在1440~4320 h期间。

图13

图13

EV和EVD涂层浸泡不同时间的腐蚀区域百分比

Fig.13

Corrosion area percent of EV and EVD after different time immersion

2.6 多羟基分散剂的作用机理

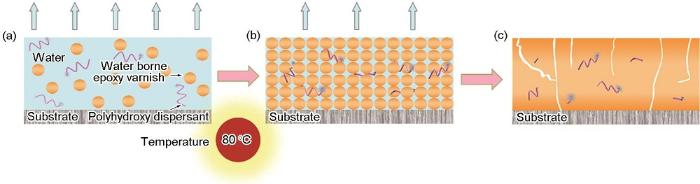

综合EIS、附着力测试和涂层形貌表征来看,EVD涂层与EV涂层的失效过程相似,多羟基超分散剂的加入主要改变了涂层初始阶段的吸水速率,使得涂层饱和吸水率增加,饱和时间延长,这与涂层的固化过程密切相关。图14为EVD涂层的固化过程示意图,在80 ℃烘干固化的加速过程中,环氧乳液、固化剂和分散剂共同分散在水中,高温使得水分快速蒸发 (图14a),环氧乳液和固化剂快速交联聚合 (图14b),固化成膜,由于这个过程在80 ℃的高温下进行,水分蒸发迅速,导致漆膜中部分分子间没有反应完全,使得水性环氧清漆内部留有较多的微孔[18,19]。多羟基分散剂本身与环氧乳液、固化剂均不反应,其本身与水的亲和性较强,留在涂层内部进一步增强了EVD涂层的亲水性 (图14c)。

图14

图14

EVD涂层固化过程

Fig.14

Curing process of EVD: (a) initial state, (b) curing in progress, (c) final state

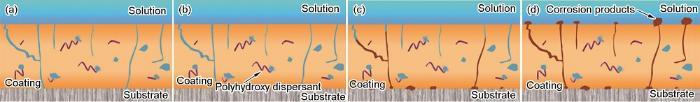

综合以上的分析可知,EV涂层和EVD涂层在3.5%NaCl溶液中表现出相同的腐蚀失效机制,腐蚀失效历程均可分为4个阶段,失效历程的描述以EVD为例,如图15所示。第1阶段0~384 h为水的快速渗透阶段,水通过孔隙快速渗透到金属基体,使得EVD涂层的湿态附着力迅速下降,低频阻抗模迅速降低,多羟基分散剂在这个阶段不仅加快了EVD涂层的吸水速率,还提高了涂层的饱和吸水率,使涂层中渗入了更多的电解质,从而EVD涂层的低频阻抗模值和湿态附着力比EV涂层更低,此时涂层表面形貌还没有明显变化 (图15a)。第2阶段384~1440 h为基体腐蚀产物的生成阶段,涂层中的水处于饱和阶段,基体表面已经开始发生腐蚀,阳极反应得到明显促进,生成的腐蚀产物堵塞微孔,对基体起到了一定保护作用[20],低频阻抗模值逐渐升高,但始终低于EV涂层,湿态附着力基本保持不变,EVD和EV涂层表面已出现明显黑色腐蚀区域 (图15b)。第3阶段1440~4560 h为稳定腐蚀阶段,金属基体继续发生阳极溶解,黑色腐蚀区域面积快速增加,腐蚀产物在EVD涂层的通道和孔隙中逐渐向外扩散,低频阻抗模值维持在108 Ω·cm2这个数量级,EVD涂层与EV涂层相比,具有更低的自腐蚀电位和更大自腐蚀电流,EVD涂层腐蚀区域的面积和腐蚀产物扩散的速度始终高于EV涂层 (图15c)。第4阶段,腐蚀产物逐渐通过孔隙堆积到涂层表面,产生红褐色的腐蚀产物,EVD涂层低频阻抗模值迅速下降一个数量级,涂层与基体更容易发生分离,EVD涂层下金属基体的腐蚀程度比EV涂层更严重 (图15d)。

图15

图15

EVD涂层的失效过程

Fig.15

Failure process of EVD coating: (a) rapid water absorption, (b) corrosion product generation, (c) stable corrosion, (d) corrosion product diffusion

3 结论

利用电化学阻抗谱、动电位极化曲线、附着力测试以及涂层形貌表征等研究手段,探究了多羟基超分散剂对水性环氧涂层防腐性能的影响,结果表明:

(1) 多羟基超分散剂的加入并未改变环氧清漆的腐蚀失效历程,水性环氧涂层的失效可总结为4个阶段:快速吸水阶段、腐蚀产物生成阶段、稳定腐蚀阶段和腐蚀产物扩散阶段。

(2) 多羟基超分散剂对环氧清漆的影响主要在快速吸水阶段,由于多羟基的亲水性,改变了水在涂层中的传输历程,增加了涂层的饱和吸水率,延长了饱和时间,降低了涂层的湿态附着力,加快了涂层在其余3个阶段中的失效速度。

(3) 在高温固化过程中,涂层水分的快速蒸发使涂层内部与表面生成微观孔隙,形成涂层缺陷,使涂层在初始状态就失去了对电解质的屏蔽作用,而多羟基超分散剂的加入增加了涂层内的微观缺陷,进一步削弱了涂层对金属基体的保护作用。

参考文献

Electrochemical impedance spectroscopy study of waterborne coatings film formation

[J].

Corrosion-protection properties of water-borne paint coatings as studied by electrochemical impedance spectroscopy and gravimetry

[J].

Dispersion state of TiO2 pigment particles studied by ultra-small-angle X-ray scattering revealing dependence on dispersant but limited change during drying of paint coating

[J].

Graphene nanosheet as a new particle dispersant for the jet-electrodeposition of high-performance Ni-P-WC composite coatings

[J].

Preparation and performances of reactive branched polyurethane dispersants

[D].

反应性支化聚氨酯高分子分散剂的制备及性能

[D].

New concepts for the synthesis of wetting and dispersing additives for water-based systems

[J].

RAFT copolymerization of amphiphilic poly (ethyl acrylate-b-acrylic acid) as wetting and dispersing agents for water borne coating

[J].

Design and synthesis of polymeric dispersant for water-borne paint by atom transfer radical polymerization

[J].

Application of polymer dispersant in waterborne coatings

[J].

高分子分散剂在水性涂料中的应用

[J].

Efficient dispersion of TiO2 in water-based paint formulation using well-defined poly[oligo (ethylene oxide) methyl ether acrylate] synthesized by ICAR ATRP

[J].

Benzotriazole functionalized polydimethylsiloxane for reinforcement water-repellency and corrosion resistance of bio-based waterborne epoxy coatings in salt environment

[J].

Study on corrosion electrochemical behavior of several different coating systems by EIS

[J].

Relationship between ion transport and the failure behavior of epoxy resin coatings

[J].

Surface modification of ZrO2 nanoparticles with styrene coupling agent and its effect on the corrosion behaviour of epoxy coating

[J].

Study on the diffusing behavior of water through epoxy coatings by EIS

[J].

用EIS研究H2O在环氧涂层中的传输行为

[J].

Failure mechanism of organic coating with modified graphene under simulated deep-sea alternating hydrostatic pressure

[J].

深海压力交变加速条件下改性石墨烯有机涂层的失效机制

[J].

Molecular dynamics simulation of water molecule diffusion in graphene-reinforced epoxy resin anticorrosive coatings

[J].

水分子在石墨烯增强环氧树脂防腐涂层扩散的分子动力学模拟

[J].

Preparation of waterborne epoxy dispersion and its application in 2K waterborne epoxy coatings

[J].

Film formation behavior and mechanical properties of one-component waterborne crosslinkable polysiloxane/fumed silica nanocomposite coatings

[J].