铝合金在海洋大气和海水中的局部腐蚀和疲劳行为已有报道[7-9]。舰船、两栖飞机等海洋装备的服役环境除了海水和海洋大气外,还涉及浪花飞溅作用。浪花飞溅区 (简称浪溅区) 处于干湿交替、供氧充足、盐分浓缩的环境中,腐蚀环境涉及大气、海水、海盐等多相耦合作用,因此腐蚀环境较为恶劣[10]。此外,海浪波浪力载荷的周期往复运动和飞溅的粒子的冲击还会引起力学和机械损伤,因此海洋浪溅区各种金属腐蚀较为严重[11,12]。实海腐蚀研究方面,我国积累了铝合金在浪溅区[13]、全浸区[14]和潮差区[15]长达16 a的腐蚀数据,总结了平均腐蚀速度和点蚀深度的变化规律。国外方面,Liang等[16]研究了6060系列铝合金在实海全浸区、浪花飞溅区和潮差区的暴露2 a的腐蚀行为,发现全浸区的腐蚀最为严重,其次是浪花飞溅区和潮差区。虽然铝合金在浪溅区的腐蚀行为的研究已经取得了重要的进展,但尚缺乏关于铝合金的原位腐蚀测试数据,以加深对局部腐蚀机理的理解。课题组前期研制了一种可用于浪花飞溅腐蚀监检测的电化学传感器[17],并测试了模拟腐蚀试验架浪花飞溅部位的电化学噪声特征,结果表明涂覆清漆的部位耐蚀性能优于裸露部位。课题组近期还研制了适用于动态海水/大气界面区腐蚀检测的电化学阻抗谱传感器和电化学噪声传感器[18],为本文的研究奠定了基础。

本文搭建了模拟浪花飞溅腐蚀测试装置,采用电化学阻抗谱 (EIS) 技术和形貌分析方法研究了5083铝合金在模拟浪溅区的局部腐蚀行为,并比较了其与全浸区腐蚀行为的差异性。

1 实验方法

1.1 模拟浪花飞溅实验装置的搭建

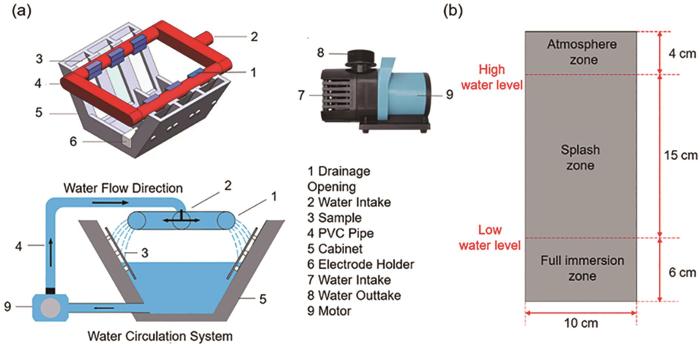

实验使用的浪花飞溅模拟实验装置如图1a所示。试样架由UPVC (硬聚氯乙烯) 焊制并置于水箱中,两侧设计有插槽,保证试样与竖直平面呈20°夹角,从而使模拟海水 (3.5%NaCl溶液,质量分数) 均匀流下。试样架顶部固定带有出水孔的PVC管并连接水泵,可在试样表面均匀喷淋水帘以模拟浪花飞溅。通过调整PVC管角度能够控制不同的喷淋高度。此外,试样架装置侧面留有10 cm高度的挡板储水以模拟全浸区。实验使用南南铝业生产的5083-O铝合金板材,热处理状态为退火态,其化学成分为 (质量分数%):Mg 4.27,Mn 0.63,Fe 0.33,Si 0.11,Cr 0.08,Cu 0.05,Zn 0.02,Ti 0.02,Pb 0.001,Al余量。板材经线切割分解为3 mm×1000 mm×2500 mm的片状试样。试样保留原始加工表面,不进行打磨处理。实验开始前去掉试样表面的塑料保护膜,置于无水乙醇中超声清洗10 min,冷风吹干,置于干燥器中备用。5083铝合金试样在实验装置中被分为图1b中所示的3个区域:大气区、浪花飞溅区、全浸区,高度分别为4、15和6 cm。

图1

图1

模拟浪花飞溅实验装置与5083铝合金试样表面分区示意图

Fig.1

Schematic diagrams of splash zone simulating corrosion platform (a) and the location of surface area of 5083 Al-alloy sheet (b)

1.2 电化学阻抗谱测试

图2

其中,饱和甘汞电极相对于标准氢电极 (SHE) 的电位为ESCE vs SHE=0.2438 V,AgCl电极相对于标准氢电极的电位

其中,标准电位

因此,

1.3 腐蚀形貌观察

采用VHX-2000C光学显微镜 (OM) 观察试样表面宏观形貌。采用SU1510钨灯丝扫描电镜观察铝合金的微观形貌。采用浓硝酸去除铝合金表面的腐蚀产物后,观察得到腐蚀深度。

2 结果与讨论

2.1 宏观腐蚀形貌分析

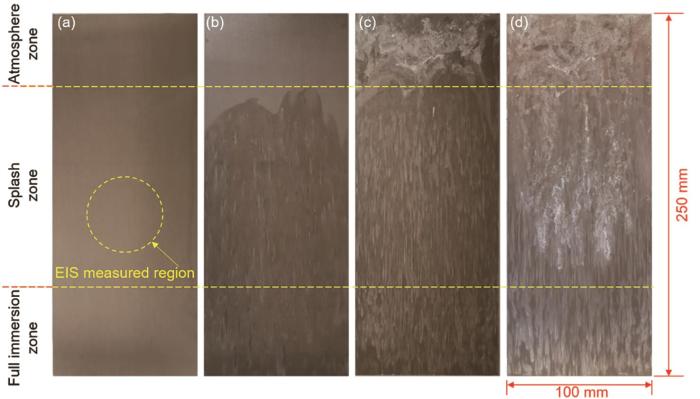

图3为5083铝合金在浪花飞溅模拟装置中宏观腐蚀形貌的演变过程。图中黄色直线为高水线 (HWL) 和低水线 (LWL) 位置,黄色圆圈表示EIS测试区域。试样在实验开始前表面光洁。从3 d开始,试样与NaCl溶液接触的部位颜色变得暗淡,部分位置产生白色腐蚀产物痕迹。此后试样的大气区由于飞溅表面逐渐开始覆盖NaCl盐层,冲刷部位开始产生与冲刷方向一致的白色腐蚀产物痕迹。30 d时能够明显区分浪花飞溅区与全浸区的差别,全浸区较浪花飞溅区表面的腐蚀产物更加集中。此后浪花飞溅区表面开始积累白色腐蚀产物,而全浸区表面无腐蚀产物积累。至68 d时浪花飞溅区表面大部分位置已被腐蚀产物覆盖,大气区覆盖有腐蚀产物与沉积盐的混合物。

图3

图3

5083铝合金大气区、浪花飞溅区和全浸区宏观腐蚀形貌随时间变化

Fig.3

Surface morphologies of the 5083 Al-alloy after exposure in simulated atmosphere zone, splash zone and full immersion zone for 0 d (a), 3 d (b), 30 d (c) and 68 d (d)

2.2 微观腐蚀形貌分析

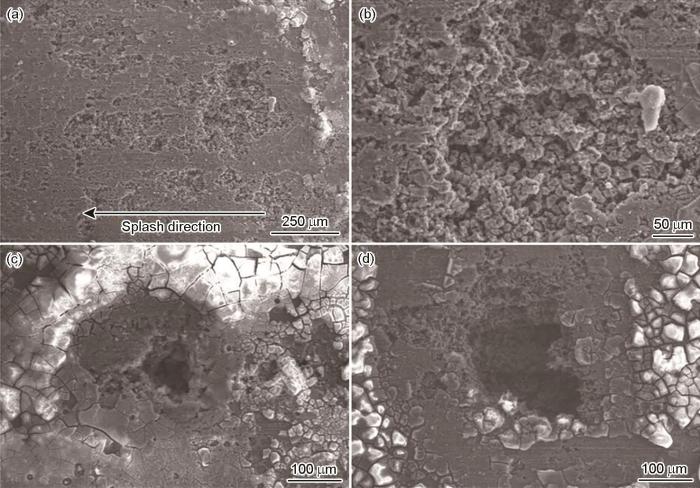

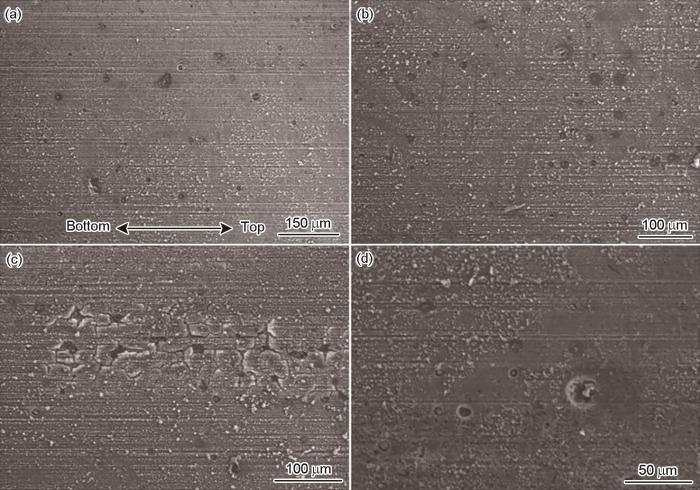

图4

图4

5083铝合金浪花飞溅区腐蚀68 d后的微观形貌

Fig.4

SEM images of exfoliation corrosion (a, b) and typical pitting corrosion (c, d) of 5083 Al-alloy after exposure in simulated splash zone for 68 d

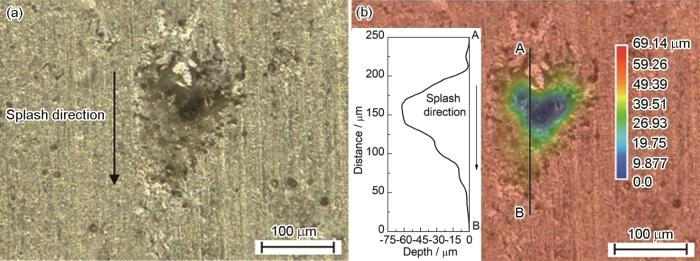

图5

图5

5083铝合金浪花飞溅区蚀坑3D超景深显微表征结果

Fig.5

3D image of the pit formed on 5083 Al-alloy in simulated splash zone (a), and profiles of pit depth along line AB (b)

图6为5083铝合金全浸区腐蚀68 d后的微观形貌 (未去除腐蚀产物)。全浸区并未出现浪花飞溅区大面积的剥落腐蚀迹象,取而代之的是分散分布的小蚀坑以及表面裂纹,存在着早期晶间腐蚀与剥落腐蚀的迹象,蚀坑上下边缘的深度变化相似。通过观察全浸区不同区域的腐蚀形貌可以看出,全浸区主要以点蚀为主 (图6a和b),部分区域表面存在裂纹 (图6c),且早期腐蚀萌生与夹杂物有关。夹杂物作为阴极相,夹杂物附近的铝合金基体为阳极相发生溶解,典型的腐蚀形貌如图6d所示。5083铝合金中主要含有Al6(Fe,Mn) 金属间化合物,电位约为-700 mV (vs. SCE),略高于基体电位[22]。当夹杂物由于腐蚀而暴露于电解质溶液环境中时,此时夹杂物与铝基体构成腐蚀微电池并在其中作为阴极[23-25],而夹杂物周围的铝基体则作为阳极优先被溶解,进而形成局部腐蚀活性点,阳极反应为[18]:

图6

图6

5083铝合金全浸区腐蚀68 d后的微观形貌

Fig.6

Corrosion morphologies of 5083 Al-alloy in simulated full immersion zone after exposure for 68 d: (a, b) pitting corrosion, (c) cracks on the surface, (d) enlarged view of typical corrosion pits that initiated from the inclusions

阴极反应为:

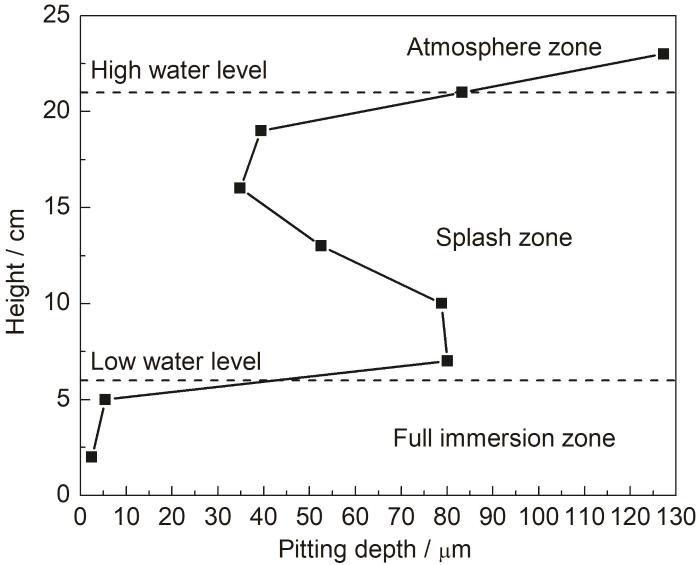

图7为5083铝合金试片不同区域的点蚀深度统计结果。可以看出,浪花飞溅区点蚀深度约为40~80 μm,而全浸区点蚀深度约5 μm。浪花飞溅区点蚀深度从高水线下方到低水线呈现逐渐增大的趋势,并在低水线位置发生突变。原因在于靠近低水线位置距离冲刷的水帘较远,水流速度大,而全浸区位于水线下仅受到溶液波动影响,点蚀受水流冲刷的影响急剧减小。高水线位置上方由于盐沉积,点蚀深度增至~120 μm。

图7

图7

5083铝合金表面不同区域的点蚀深度

Fig.7

Comparison of pitting depth of 5083 Al-alloy after exposure in simulated atmosphere zone, splash zone and full immersion zone.

2.3 电化学阻抗谱特征

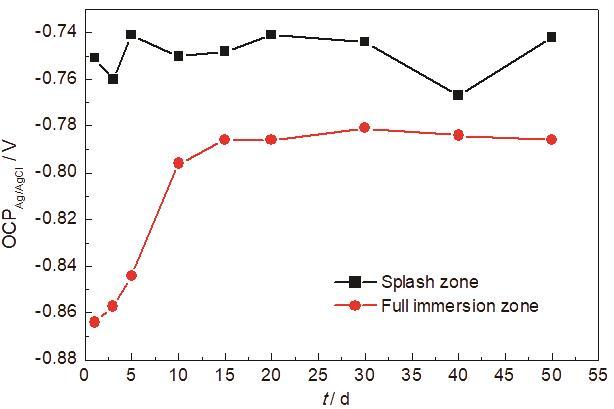

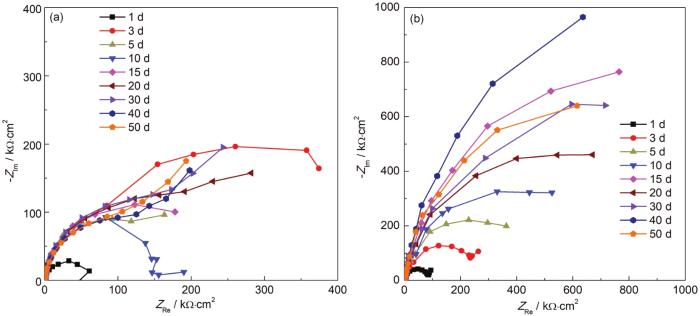

图8为浪溅区和全浸区的开路电位测试结果,可见浪溅区由于氧含量较高,因此腐蚀电位较正。全浸区的腐蚀电位随时间延长有一定正移,主要是因为表面生生腐蚀产物的影响。图9为5083铝合金浪花飞溅区和全浸区的电化学阻抗谱测试结果。浪花飞溅区在腐蚀3 d时容抗弧半径达到最大,此后容抗弧半径逐渐减小,而全浸区在15 d时达到最大。对比图9a和b可见,浪溅区的容抗弧半径远小于全浸区,表明浪花飞溅的冲刷作用能够明显降低5083铝合金耐蚀性。浪溅区与全浸区的主要区别在于前者由于浪花冲刷作用,表面发生剥落腐蚀,致使生成的腐蚀产物部分脱落,造成合金表面裸露的同时存在蚀坑发展。全浸区容抗弧15 d后有一定减小,但40 d后增大然后又减小,最终趋于稳定,体现了腐蚀产物的不断生成和部分脱落的过程。

图8

图9

图9

5083铝合金浪花飞溅区暴露不同时间后的阻抗谱Nyquist图

Fig.9

Nyquist plots of 5083 Al-alloy after exposure in simulated splash zone (a) and full immersion zone (b) for different time

其中k称为Voigt元件个数,由软件自动确定,确定算法为增加k值使得回归参数的拟合误差限制在95.4% (±2σ) 的置信区间。Re为溶液电阻,Ri 和由Ci 为对应第i个元件的极化电阻和电容,1≤i≤k。当测试频率ω无限大时,可以通过

其中,

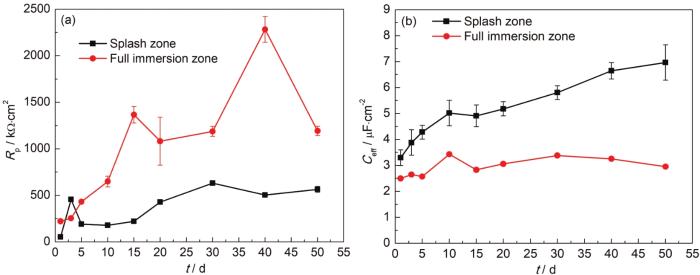

通过Measurement Model拟合软件对浪溅区与溶液区阻抗谱进行拟合的得到的极化电阻和有效电容随时间变化如图10a和b所示。可以看出,浪溅区与全浸区的Rp值在起始阶段均有增大现象,浪溅区的Rp值小于全浸区,约为全浸区的1/2。浪溅区由于腐蚀较为严重,电极表粗糙,因此有效电容Ceff值较大,Ceff值约为全浸区的2倍。

图10

图10

采用Measurement Model拟合得到的极化电阻和有效电容

Fig.10

Polarization resistance (a) and effective capacitance (b) obtained from the Measurement Model

3 结论

(1) 浪花飞溅区由于冲刷作用发生了较为严重的点蚀、晶间腐蚀与剥落腐蚀,蚀坑面积约200~300 μm,深度约40~80 μm,并覆盖有大量腐蚀产物。

(2) 全浸区仅存在分散分布的小蚀坑,深度约5 μm,且多数起源于夹杂物处。夹杂物作为阴极相,附近的铝合金基体为阳极区发生溶解。

(3) 浪花飞溅区蚀坑呈现明显冲刷特征,蚀坑下边缘作为迎水面在水流剪切力与腐蚀的共同作用下发生了层状剥落,导致蚀坑深度变化较缓,呈台阶状。而蚀坑上边缘作为背水面,深度变化主要由腐蚀控制,较下边缘更剧烈。

(4) Measurement Model分析结果表明,浪溅区的极化电阻值约为全浸区的20%~50%,而有效电容值约为全浸区的2倍,表明5083在飞溅区的机械冲刷条件下耐蚀性明显下降。

参考文献

Development of aluminium and aluminium alloy

[J].

铝及铝合金材料进展

[J].

The corrosion status of amphibious vehicles along the coast and integrated corrosion control technology

[J].

沿海两栖车辆腐蚀现状及腐蚀综合控制技术

[J].针对两栖车辆在海洋环境下的使用情况,全面系统地介绍了两栖车辆在海洋环境下的腐蚀情况,并针对腐蚀问题和规律,提出两栖车辆腐蚀综合控制的理论及防腐设计原则。重点介绍了两栖车辆Al-Zn-In-Mg-Ga-Mn六元牺牲阳极材料、陶瓷型耐磨蚀涂层、复合防腐涂覆层、异种金属电位匹配、高分子密封防腐等专项腐蚀防护技术,提出树立全系统和全过程腐蚀综合控制的思想,制定以预防、控制和治理为主要内容的工艺规程,构建腐蚀控制维修保障的配套技术手段,从顶层完善工腐蚀控制理论体系。

Analysis of choosing aluminum on mainstructure of amphibious aircraft

[J].

某型水陆两栖飞机主结构铝合金材料选用分析

[J].

Galvanic corrosion behavior of 5083 al-alloy and 30CrMnSiA steel in NaCl solutions

[J].

5083铝合金与30CrMnSiA钢在不同Cl-浓度中电偶腐蚀行为的研究

[J].

Corrosion control and protection technology of carrier-borne aircraft

[J].

舰载飞机腐蚀控制与防护技术

[J].

Effect of Er on corrosion behavior of marine engineering 5052 Al-alloy

[J].

Er对海工5052铝合金腐蚀行为的影响

[J].

Corrosion behavior of riveted pair of 6A01 Al-alloy-/304 stainless steel-plate used for high-speed train

[J].

高速列车铆接件中6A01铝合金腐蚀行为研究

[J].

Corrosion mechanism of materials in three typical harsh marine atmospheric environments

[J].

几种苛刻海洋大气环境下的海工材料腐蚀机制

[J].

Effect of corrosion damage on fatigue behavior of AA7075-T651 Al-alloy

[J].

腐蚀损伤对AA7075-T651铝合金疲劳行为影响的研究

[J].

Corrosion behavior of typical stainless steels in marine environment of island in the South China Sea

[J].

南海岛礁海洋环境中典型不锈钢浪花飞溅区腐蚀规律

[J].

Environmental impact of material corrosion research progress in marine splash zone

[J].

海洋浪溅区环境对材料腐蚀行为影响的研究进展

[J].

Corrosion behavior of A517Gr. Q marine steel in simulated corrosive condition of marine splashing zone

[J].

A517Gr.Q海工钢在模拟海洋飞溅区的腐蚀行为研究

[J].

Corrosion of aluminium alloys in marine environment (Ⅲ)—A summary of 16 years exposure testing in splash zone

[J].

铝合金在海洋环境中的腐蚀研究 (Ⅲ)—海水飞溅区16年暴露试验总结

[J].

Corrosion of aluminium alloys in marine environment (Ⅱ)—A summary of 16 years exposure testing in seawater full immersion zone

[J].

铝合金在海洋环境中的腐蚀研究 (Ⅱ)—海水全浸区16年暴露试验总结

[J].

Corrosion of alumimium alloys in marine environments (Ⅰ)—A summary of 16 year exposure testing in seawater tide zone

[J].

铝合金在海洋环境中的腐蚀研究 (Ⅰ)—海水潮汐区16年暴露试验总结

[J].

Corrosion and pitting of 6060 series aluminium after 2 years exposure in seawater splash, tidal and immersion zones

[J].

A preliminary on corrosion monitoring and detecting of metal structure in simulated sea splash zone

[J].

模拟海洋环境浪花飞溅区的金属构筑物腐蚀监检测

[J].

Localized corrosion mechanism of 2024 aluminum alloy in a simulated dynamic seawater/air interface

[J].

2024铝合金在模拟动态海水水气界面作用下的局部腐蚀机制

[J].

A novel approach used to study the corrosion susceptibility of metallic materials at a dynamic seawater/air interface

[J].

Physical properties obtained from measurement model analysis of impedance measurements

[J].

Identification of resistivity distributions in dielectric layers by measurement model analysis of impedance spectroscopy

[J].

Effect of thermomechanical treatment on the corrosion of AA5083

[J].

Influence of Fe-Rich intermetallic inclusions on pit initiation on aluminum alloys in aerated NaCl

[J].

Electrochemical behavior of aluminum-base intermetallics containing iron

[J].