综上可知,微米SiCp和纳米SiCp对镁合金耐蚀性的影响规律不同,因此研究不同尺寸SiCp对镁合金腐蚀行为的影响具有重要意义。本文制备了AZ91合金和0.5 μm/1% (体积分数) SiCp/AZ91 (S1)、5 μm/10%SiCp/AZ91 (M10)、0.5 μm/1%+5 μm/9% SiCp/AZ91 (S1+M9) 3种复合材料。通过S1、M10与AZ91镁合金的对比探究不同尺寸SiCp对AZ91镁合金显微组织的影响,另外通过M10与S1+M9的对比探究不同尺寸SiCp对AZ91合金腐蚀行为的影响。

1 实验方法

将AZ91镁合金铸锭在通有保护气体 (SF6+CO2) 的熔炼炉中加热至融化,为了减少熔体的氧化烧损,向熔体中加入0.2% (质量分数) Ca。然后将温度下降到585 ℃使熔体呈现半固态,此时插入并开启搅拌桨,边搅拌边加入碳化硅颗粒。随后保持一定转速持续搅拌20 min。搅拌完成后将温度迅速升高到710 ℃,最后浇注到温度为400 ℃的模具中,并在一定压力下凝固得到复合材料铸锭。通过以上步骤制备出S1、M10、S1+M9等3种复合材料。

利用4000目砂纸将样品打磨并用4%草酸溶液对样品进行刻蚀,采用4XC型光学显微镜 (OM,GX53) 以及配有能谱仪 (EDS) 的扫描电子显微镜 (SEM, MIRA3) 观察材料的显微组织,采用X射线衍射仪 (XRD,DX-2700) 以2°/min的扫描速度测定每种材料的物相组成。采用浸泡法测试每种材料在30 ℃的3.5% (质量分数) NaCl溶液中的腐蚀性能,首先用环氧树脂将试样镶嵌,使其裸露出直径为1 cm的圆形表面。将试样浸泡7 d并记录氢气的析出量,浸泡结束后将试样浸入铬酸与硝酸银混合溶液 (200 g/L CrO3+10 g/L AgNO3) 中超声清洗5 min以去除腐蚀产物,然后用酒精冲洗烘干,利用电子天平称量腐蚀前后试样的质量。采用

式中,Cw 为腐蚀速率 (mm/a),W1和W2分别为浸泡前及浸泡后去除腐蚀产物的试样质量 (mg),A为试样暴露面积 (cm2),t为浸泡时间 (d)。采用电化学工作站对试样进行阻抗以及动电位极化测试,首先将试样在3.5%NaCl溶液浸泡0.5 h以获得稳定的开路电位,随后在开路电位下对试样进行电化学阻抗测试,最后进行动电位极化测试。

2 结果及讨论

2.1 合金及复合材料的显微组织

图1为不同材料的OM和低倍SEM图。从图1a和e可以看出AZ91镁合金中的第二相沿晶界呈现半连续网状分布。如图1f所示,当添加1%的亚微米SiCp后,AZ91镁合金中大块的不规则第二相变为细小的颗粒状。在M10和S1+M9中由于大量碳化硅颗粒的存在很难在低倍图中观察到第二相的存在,然而可以发现大部分SiCp沿晶界聚集,这是由于在凝固过程中SiCp能够被液固界面前沿推移到晶界处[10]。3种复合材料的晶粒尺寸相比AZ91镁合金减小,表明SiCp能够细化AZ91镁合金晶粒,这归因于SiCp在凝固过程中能够作为α-Mg的异质形核位点,促进其形核和SiCp能够阻碍晶界运动,限制晶粒的长大两个方面[11]。

图1

图1

不同材料的OM和低倍SEM图

Fig.1

OM (a-d) and low magnification SEM (e-h) images of the AZ91 Mg-alloy (a, e), S1 (b, f), M10 (c, g) and S1+M9 (d, h)

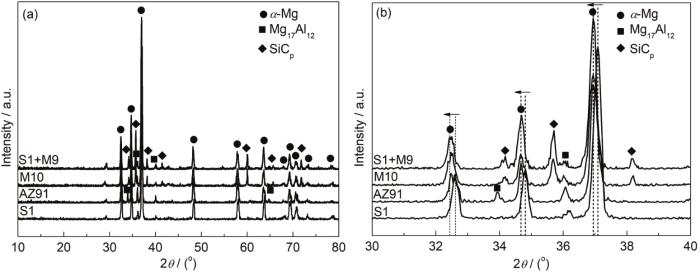

图2为不同材料的XRD图。可以看出,AZ91镁合金的相组成主要为α-Mg和Mg17Al12,3种复合材料的相组成主要为α-Mg、Mg17Al12和SiC。从XRD图的局部放大图中可以看出,α-Mg衍射峰的位置按照S1、AZ91、M10、S1+M9的顺序逐渐向小角度偏移。α-Mg晶粒内部Al含量的变化可以引起α-Mg衍射峰的偏移,当Al含量减少时α-Mg衍射峰会向小角度偏移[12]。因此可以得出,当添加1%的0.5 μm SiCp后,AZ91镁合金晶粒内部铝含量增多,而在添加10%的5 μm SiCp后晶粒内部铝含量减少,添加1%的0.5 μm SiCp和9%的5 μm SiCp后晶粒内部铝含量进一步减少。晶粒内铝含量的变化与第二相含量的变化有很大关系,表明SiCp的引入对AZ91镁合金中的第二相产生了很大影响。此外还可以发现AZ91镁合金的α-Mg衍射峰出现了分叉,有研究表明这种分叉现象是由不同α-Mg晶粒中铝含量的差异所导致[13]。

图2

图2

不同材料的XRD图

Fig.2

XRD patterns of the materials: (a) 2θ range from 10° to 80°, (b) 2θ range from 30° to 40°

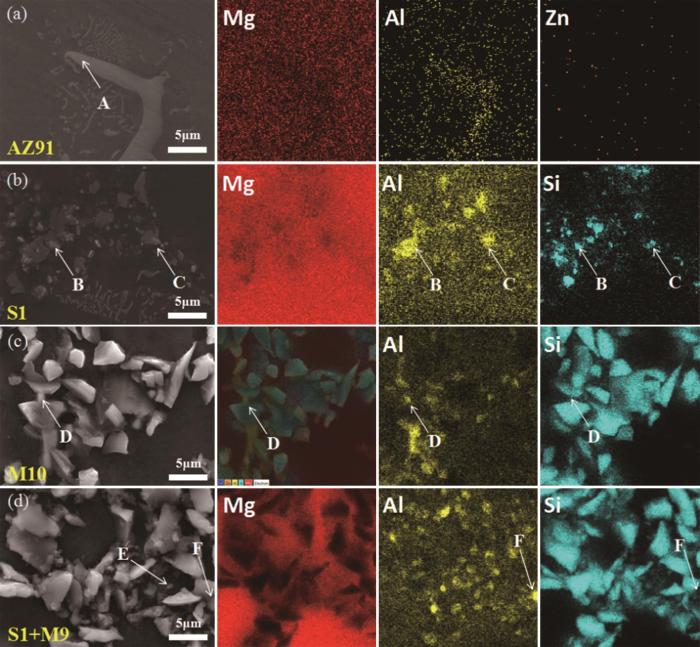

为了进一步分析SiCp对AZ91镁合金中的第二相析出的影响,对每种材料进行高倍扫描电镜观察及EDS分析,如图3所示。结合图3a以及表1中对应的EDS结果可以得出AZ91镁合金中大块的不规则第二相为Mg17Al12。从图3b可以看出S1中第二相为颗粒状,结合EDS面扫结果可知颗粒状相为Mg17Al12,表明0.5 μm/1%SiCp的引入抑制了大块Mg17Al12的形成,这可能是导致晶粒内部铝含量增多的原因。此外根据点B和C位置的EDS面扫和点扫结果可以发现0.5 μm SiCp被Mg17Al12包裹。从图3c中点D处可以看出M10中Mg17Al12依附在5 μm SiCp表面。综上可以得出SiCp可以作为Mg17Al12的异质形核位点。S1+M9中同样出现了0.5 μm SiCp被Mg17Al12包裹以及Mg17Al12依附在5 μm SiCp表面的现象,如图3d中点E和F处。此外还可以看出S1+M9中Mg17Al12数量相比M10明显增多,这是因为在相同体积分数下亚微米SiCp相比微米SiCp具有更多的表面,因此能够为Mg17Al12提供更多的形核位点,进一步印证了SiCp可以作为Mg17Al12的异质形核位点。结合之前XRD分析结果可知M10和S1+M9的α-Mg衍射峰向小角度偏移归因于SiCp促进了Mg17Al12的形成从而减少了晶粒内的铝含量。

图3

图3

不同材料的高倍SEM图及EDS面扫图

Fig.3

High magnification SEM images and EDS surface scans of the AZ91 Mg-alloy (a), S1 (b), M10 (c) and S1+M9 (d)

表1 对应图3中标记点的EDS结果

Table 1

| Positions | Mg | Al | Si | Zn | Ca | Mn |

|---|---|---|---|---|---|---|

| A | 78.1 | 20.1 | --- | 0.8 | 0.8 | 0.2 |

| B | 64.7 | 9.1 | 25.8 | 0.3 | 0.1 | --- |

| D | 25.2 | 33 | 41.5 | 0.1 | 0.2 | --- |

| E | 72.7 | 10.9 | 15.6 | 0.5 | 0.3 | --- |

2.2 浸泡测试结果

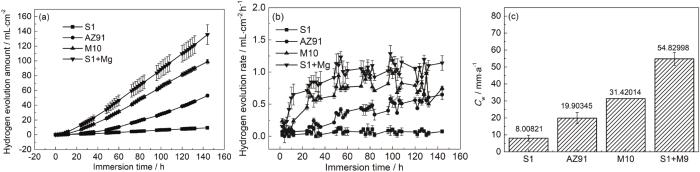

图4为不同材料在浸泡过程中的析氢量和析氢速率随时间的变化以及失重腐蚀速率图,从图4a和b可以看出,所有材料的析氢量都是随着时间的延长逐渐增多,AZ91镁合金的析氢速率随着时间呈现线性增长,S1析氢速率最小且保持稳定,M10和S1+M9析氢速率都是先急剧增大后缓慢增长。然而整体的析氢速率按照S1、AZ91、M10、S1+M9的顺序逐渐增大。从图4c中可以得出,0.5 μm/1%SiCp的引入使AZ91镁合金的腐蚀速率降低了59.7%,显著提升了AZ91镁合金的耐蚀性。对比具有相同SiCp体积分数的M10和S1+M9可以发现,S1+M9的腐蚀速率相比M10增大了74.5%,表明在相同SiCp体积分数下,SiCp的尺寸由微米变为亚微米会降低材料耐蚀性。

图4

图4

不同材料的析氢量和析氢速率随浸泡时间的变化及失重腐蚀速率图

Fig.4

Hydrogen evolution amount (a), hydrogen evolution rate (b) with immersion time and corrosion rate of different materials (c)

2.3 电化学分析

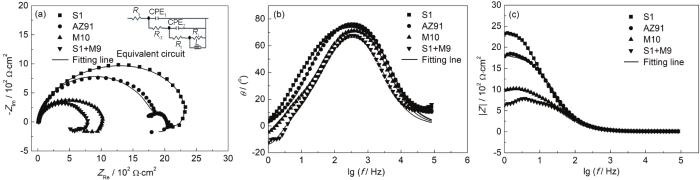

图5为不同材料的阻抗谱曲线。从图5a可以看出所有材料的Nyquist图都包含2个容抗环,高频容抗环与电荷转移过程相关,中频容抗环与腐蚀产物的生成有关。容抗环的大小可以反映材料的耐蚀性,环越大表明材料耐蚀性越好[14]。阻抗谱拟合结果见表2,极化电阻Rp越大表明材料耐蚀性越好,根据本实验所用的拟合电路图可知,Rp的大小可以用电荷转移电阻Rct与膜电阻Rf的和来计算[15],计算结果见表2。可以看出Rp值按照S1、AZ91、M10、S1+M9的顺序逐渐减小。S1合金的Rf最大,这可能与S1晶粒内较高的铝含量有关,因为铝含量的增加会提高产物膜的保护性[16]。所有材料在低频区都出现了感抗环,电感电阻RL及电感L与点蚀有关[17],表明所有材料都发生了点蚀。图5b为不同材料的相角-频率图,相角的峰宽越大表明材料的腐蚀抗力越强[18]。图5c为不同材料的阻抗模值-频率图,低频区的阻抗模值越大表明材料的耐蚀能力越强[19],相角的峰宽以及低频区的阻抗模值按照S1、AZ91、M10、S1+M9的顺序逐渐减小。由以上电化学结果可得材料的耐蚀性按照S1、AZ91、M10、S1+M9的顺序逐渐降低,这与浸泡实验所得结果保持一致。

图5

图5

不同材料在3.5%NaCl溶液中的阻抗图谱

Fig.5

Impedance curves of different materials in 3.5%NaCl: (a) Nyquist plots; (b) Phase angle-frequency plots; (c) |Z|-frequency plots

表2 不同材料浸泡0.5 h后所得阻抗谱的电化学拟合参数

Table 2

| Materials | Rs / Ω·cm2 | CPE1 / 10-6Sn ·Ω-1·cm-2 | n1 | Rct / Ω·cm2 | CPE2 / 10-5Sn ·Ω-1·cm2 | n2 | Rf / Ω·cm2 | RL / Ω·cm2 | L / H | Rp / Ω·cm2 |

|---|---|---|---|---|---|---|---|---|---|---|

| S1 | 8.322 | 9.505 | 0.9055 | 1876 | 4.525 | 0.8962 | 153.8 | 420.2 | 87.87 | 2029.8 |

| AZ91 | 8.843 | 7.611 | 0.9247 | 1689 | 412.6 | 0.2505 | 71.1 | 3.489×1010 | 3240 | 1760.1 |

| M10 | 10.24 | 8.081 | 0.9254 | 678.2 | 21.73 | 0.5212 | 0.01 | 421.9 | 99.22 | 678.2 |

| S1+M9 | 14.72 | 8.702 | 0.916 | 387.3 | 201.8 | 0.0738 | 87.67 | 1.686×107 | 53.82 | 475 |

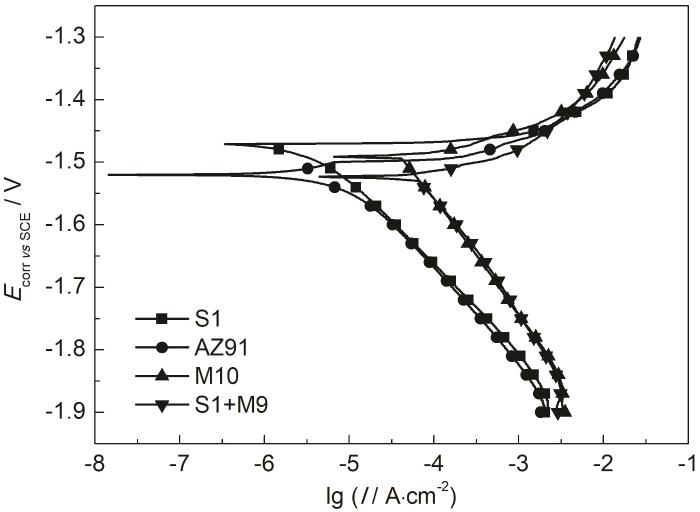

另一个可以反映材料耐蚀性的重要参数是腐蚀电流密度Icorr,如表3所示。腐蚀电流密度越小表明材料耐蚀性越好。从图6中极化曲线可以看出所有材料的阳极极化曲线上并没有出现钝化电位,表明腐蚀产物膜对基体的保护作用不是很强。材料的腐蚀主要由阴极析氢过程来主导,阴极极化曲线的左右偏移一定程度上可以反映腐蚀电流密度大小[20],越往左偏移腐蚀电流密度越小。从拟合的腐蚀电流密度可以看出S1的腐蚀电流密度最小,表明其微电偶腐蚀程度较弱,这可能是由于S1中基体铝含量较多,降低了基体与Mg17Al12的电位差,从而减弱了微电偶腐蚀驱动力。S1+M9的腐蚀电流密度相比M10增大了41.6%,表明在相同SiCp体积分数下,SiCp的尺寸由微米变为亚微米会增强微电偶腐蚀。

表3 对应图6极化曲线拟合结果

Table 3

| Materials | Ecorr / V | βc / mV·dec-1 | Icorr / µA·cm-2 |

|---|---|---|---|

| S1 | -1.471 | -97.22±1.35 | 2.24 |

| AZ91 | -1.520 | -102.52±1.47 | 5.70 |

| M10 | -1.491 | -170.45±0.32 | 40.98 |

| S1+M9 | -1.523 | -158.20±0.30 | 58.04 |

图6

图6

不同材料在3.5%NaCl溶液中的极化曲线

Fig.6

Polarization curves of different materials in 3.5%NaCl solution

2.4 腐蚀机制分析

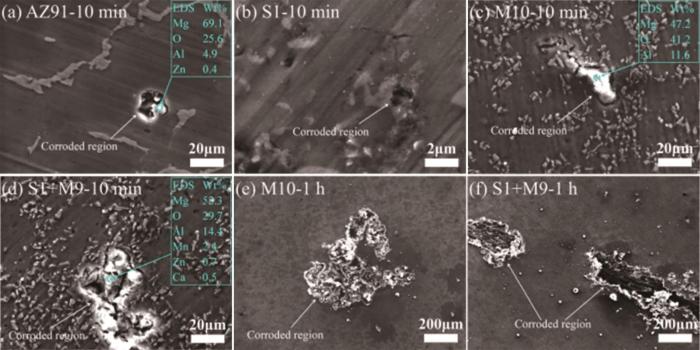

图7为不同材料在3.5%NaCl溶液中短时间浸泡后未去除腐蚀产物的腐蚀形貌图,可以看出,在浸泡10 min后,AZ91镁合金基体出现了腐蚀坑,腐蚀产物残留在腐蚀坑周围。添加0.5 μm/1%SiCp后,腐蚀坑显著减小,表明电偶腐蚀减弱。从图7c和d可以看出,SiCp附近出现了许多小的腐蚀坑并且S1+M9中小腐蚀坑的数量要多于M10,此外两种材料中还出现了较大的腐蚀区域,表明腐蚀优先发生在SiCp附近的基体,随后腐蚀坑逐渐扩大并相互连接形成较大的腐蚀区域。S1+M9的腐蚀区域要远大于M10。虽然腐蚀区域被腐蚀产物覆盖,然而腐蚀产物出现了裂纹,表明其并不能抑制腐蚀向内部扩展。随着浸泡时间延长到1 h,M10和S1+M9的腐蚀区域进一步扩大,然而S1+M9表面出现了很深的腐蚀沟壑,表明其腐蚀发生了严重的纵向扩展,在相同SiCp体积分数下,SiCp的尺寸由微米变为亚微米会使微电偶腐蚀显著增强。

图7

图7

不同材料在3.5%NaCl溶液中短时间浸泡后未去除腐蚀产物的腐蚀形貌图

Fig.7

Corroded surface morphology of unremoving corrosion products of the AZ91 Mg-alloy (a), S1 (b), M10 (c) and S1+M9 (d) after 10 min immersion; M10 (e) and S1+M9 (f) after 1 h immersion in 3.5%NaCl solution

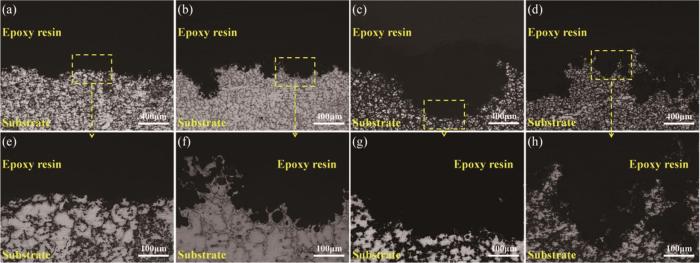

图8

图8

不同材料在3.5%NaCl溶液中浸泡7 d后去除腐蚀产物的腐蚀截面图

Fig.8

Section corrosion morphology of the S1 (a, e), AZ91 Mg-alloy (b, f), M10 (c, g) and S1+M9 (d, h) immersed in 3.5%NaCl solution for 7 d after removing corrosion products

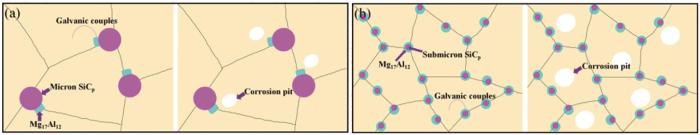

根据2.1节分析可知,不同尺寸SiCp对AZ91镁合金中Mg17Al12的调控作用不同,亚微米SiCp能够使Mg17Al12以包覆颗粒形式析出,然而微米SiCp使Mg17Al12依附其表面析出。分析M10和S1+M9两种材料组织可以得出,在SiCp体积分数相同的情况下SiCp尺寸从微米变为亚微米会显著促进Mg17Al12的析出。阴极Mg17Al12相对材料耐蚀性具有主导作用,阴阳极的面积比可以决定电偶腐蚀的强弱,阴阳极面积比越大电偶腐蚀越强[21]。因此在SiCp颗粒含量一定时,尺寸越小,析出的阴极Mg17Al12相越多,使得阴阳极面积比增大,电偶腐蚀加剧。铝比镁的标准电极电位高,固溶在α-Mg中的铝元素会提高镁基体的电位,进而降低α-Mg与第二相的电位差[22]。S1+M9由于大量Mg17Al12的析出导致α-Mg晶粒内部铝含量减少,因此增大了α-Mg与Mg17Al12间的电位差,进一步加剧了电偶腐蚀。

图9

图9

相同体积分数不同尺寸SiCp增强AZ91基复合材料的腐蚀机制示意图

Fig.9

Schematic illustration of SiCp reinforced AZ91 Mg-alloy matrix composites with different sizes under the same volume fraction: (a) micron size, (b) submicron size

3 结论

(1) 不同尺寸SiCp对AZ91镁合金中Mg17Al12的调控作用不同。亚微米SiCp能够使Mg17Al12以包覆颗粒形式析出,微米SiCp使Mg17Al12依附其表面析出。

(2) 0.5 μm/1%SiCp的引入使AZ91镁合金的腐蚀速率从19.9 mm/a降低至8.01 mm/a,显著提升了AZ91镁合金的耐蚀性。

(3) 在SiCp含量一定时,SiCp尺寸越小,析出的阴极第二相越多,从而加剧了AZ91镁合金的微电偶腐蚀,导致其耐蚀性降低。

参考文献

Research progress of cold spraying coating technology for Mg-alloy

[J].

镁合金表面冷喷涂技术研究进展

[J].

High temperature oxidation behavior of a heat resistant magnesium alloy Mg-14Gd-2.3Zn-Zr

[J].

耐热镁合金Mg-14Gd-2.3Zn-Zr的高温氧化行为研究

[J].

Aging behavior of AZ91 matrix influenced by 5 μm SiCp: investigation on the microstructure and mechanical properties

[J].

Microstructure and mechanical properties of SiC nanoparticles reinforced magnesium matrix composites fabricated by ultrasonic vibration

[J].

Corrosion behavior of SiC reinforced magnesium composites

[J].

Corrosion behavior of a hot extruded magnesium alloy AZ91 based composite SiCP/AZ91

[J].

热挤压态SiCp/AZ91镁基复合材料腐蚀行为研究

[J].

Improved corrosion response of squeeze-cast SiC nanoparticles reinforced AZ91-2.0Ca-0.3Sb alloy

[J].

Characterization and electrochemical corrosion behaviour of FSPed WE43/nano-SiC surface composite

[J].

Effect of particle size on microstructure and mechanical properties of SiCp/AZ91 magnesium matrix composite

[J].

Effects of volume ratio on the microstructure and mechanical properties of particle reinforced magnesium matrix composite

[J].

Corrosion resistance of AZ91 Mg alloy modified by high-current pulsed electron beam

[J].

Dynamic precipitation and recrystallization in Mg-9wt.%Al during equal-channel angular extrusion: a comparative study to conventional aging

[J].

Effect of alloyed Ca on the microstructure and corrosion behavior of extruded Mg-Bi-Al-based alloys

[J].

A burnished and Al-alloyed magnesium surface with improved mechanical and corrosion properties

[J].

Crystal-orientation-dependent corrosion behaviour of single crystals of a pure Mg and Mg-Al and Mg-Cu solid solutions

[J].

Influence of trace As content on the microstructure and corrosion behavior of the AZ91 alloy in different metallurgical conditions

[J].

Influence of specific second phases on corrosion behaviors of Mg-Zn-Gd-Zr alloys

[J].

Microstructure and corrosion resistance of medical degradable Mg-2Y-1Zn-xZr alloy

[J].

医用可降解Mg-2Y-1Zn-xZr合金微观组织和耐蚀性能研究

[J].

A combined neural network and mechanistic approach for the prediction of corrosion rate and yield strength of magnesium-rare earth alloys

[J].

Influence of the β-phase morphology on the corrosion of the Mg alloy AZ91

[J].