腐蚀疲劳过程中疲劳裂纹扩展是主要的破坏形式。腐蚀疲劳裂纹扩展是一种十分复杂的物理行为,腐蚀环境、力学条件等诸多因素都会不同程度地影响腐蚀疲劳裂纹的扩展和寿命评估。欧阳辉等[4]认为随着应力比R的增加,30CrMnSiNi2A钢疲劳裂纹扩展速率da/dN逐渐增加。Matlock等[5]测试了ASTM A36钢焊接接头在0.3和30 Hz下裂纹扩展速率,结果显示低频率下裂纹扩展速率明显加速很多。Meng等[6]研究表明,pH值越高,7075铝合金腐蚀疲劳裂纹扩展速率越慢。文献[7-9]系统地讨论了裂纹扩展门槛值、断裂韧性、条带间距、应力比、温度、环境、频率、外加场等各种因素对于疲劳裂纹扩展速率的影响。

在开展海洋工程结构用钢海水腐蚀疲劳裂纹扩展性能研究的过程中既需要考虑载荷、应力比、频率、断裂韧性等力学要素,又需要考虑温度、流速、pH值、离子浓度等环境要素。因此,想要全面模拟各种海水腐蚀疲劳环境十分困难。为此,国内、外各研究团队均开发了各具特色的模拟海洋服役环境的实验装备用于海水腐蚀疲劳研究。在腐蚀疲劳夹具设计方面,Kang等[10]在研究HSB800钢焊接接头热影响区疲劳裂纹扩展速率时开发了一套倒装三点弯曲夹具,在采集裂纹长度变化时选用了耐腐蚀传感器,解决了腐蚀疲劳过程中疲劳载荷施加以及裂纹长度实时测量的核心难题,但遗憾的是未能提供循环海水环境。Chemin等[11]则进一步开发了一套循环盐水装备,实现试样被测区间海水循环供给。另外,为解决体积过小的密闭环境箱疲劳试验过程中循环积热问题,Jeong等[12]研制了一种完全包裹CT试样的矩形盒,试样通过延伸杆和U型销孔夹具完整固定于腐蚀盒内,能很好地改善海水升温问题。在实现海水循环的基础上,Liao等[13]还考虑到海水温度的可控性,开发了一种适合金属板材拉拉疲劳的腐蚀盒,能开展部分高温区间的海水腐蚀疲劳试验,遗憾的是未考虑低温水域的海水环境模拟。除此之外,在腐蚀疲劳过程中,裂纹尖端电化学行为对疲劳裂纹的增长至关重要,若能实现实时监控,非常有助于阐明腐蚀对疲劳裂纹扩展的加速机制,因此急需研制功能更加完备的腐蚀疲劳试验装备。

本文针对多种海水腐蚀疲劳性能影响因素,开发了一套海水腐蚀环境模拟系统,结合疲劳试验机液压伺服加载系统,可以开展海水腐蚀环境下应力比、频率、温度、海水流速等多项参数随机变化的海水腐蚀疲劳试验,模拟不同条件耦合的腐蚀和力学条件,并能实现腐蚀疲劳全过程的疲劳裂纹尖端电化学行为原位监控。通过微型潜水泵将海水储水箱中海水循环供给疲劳试验机夹持空间内的小型海水环境箱,海水可加热和制冷实现恒温控制,为保证海水的澄净度在循环回路上安装了过滤器,通过流量计和流量阀可控制和实时显示海水流速。利用该装备开展了典型海洋工程结构用钢DH36在不同海水模拟环境下的腐蚀疲劳裂纹扩展速率性能研究,为海洋工程结构真实服役环境下疲劳耐久性设计提供更加可靠的材料性能数据支撑。

1 实验方法

为模拟各种变化条件的海水腐蚀环境,并开展对应环境下的疲劳裂纹扩展速率试验研究,开发了一套海水腐蚀疲劳裂纹扩展速率试验装备,如图1所示。

图1

图1

海水腐蚀疲劳裂纹扩展速率试验装备示意图

Fig.1

Schematic diagram of seawater corrosion fatigue crack growth rate test equipment

为监控腐蚀疲劳裂纹扩展过程中裂纹尖端电化学行为,在疲劳试验机加工缺口尖端插入1支银-氯化银微型电极,电极探头直径约1.5~1.8 mm,小于试样机加工缺口宽度,可直接触及试样缺口尖端。将疲劳试样缺口尖端区域以外部分用硅胶涂覆,确保腐蚀疲劳裂纹扩展过程中仅裂纹扩展路径附近在遭受腐蚀。在金属试样机加工缺口前端焊接一根金属导线,与微型电极一起连接到CS-350型电化学工作站上,通过数据采集电脑原位监控裂纹扩展过程中尖端区域的自腐蚀电位变化。

实验材料DH36钢化学成分 (质量分数,%) 为:C 0.13,Si 0.20,Mn 1.10,P 0.015,Ni 0.025,Cr 0.01,S 0.003,Cu 0.01。力学性能为:屈服强度ReL=392 MPa,抗拉强度Rm=534 MPa,延伸率A=31.0%,冲击功KV2=276 J。人造海水参照GB/T 6398-2017配制。疲劳裂纹扩展速率测试在液压伺服材料试验机 (MTS landmark500kN) 上结合自制腐蚀环境模拟装备按照GB/T6398-2017执行,实验环境包括空气介质和人造海水环境,人造海水化学成分 (体积分数,g/L) 为:NaCl 24.5,Na2SO4 4.1,MgCl2·6H2O 11.1,CaCl2 1.2,SrCl2·6H2O 0.042,KCl 0.69,NaHCO3 0.2,KBr 0.1,H3BO3 0.027,NaF 0.003。

疲劳裂纹扩展速率实验采用降K控制,Kmax=50 MPa·m0.5,K梯度C=-0.1,实验波形选用正弦波。开展在海水腐蚀环境下腐蚀条件要素和力学条件要素变化对于腐蚀疲劳裂纹扩展速率的影响规律研究,具体实验条件如下:静止海水,5 Hz,23 ℃条件下,不同应力比 (R=0.1、0.3和0.5) 条件下,海水腐蚀疲劳裂纹扩展速率;R=0.5,5 Hz频率条件下,分别测试海水环境温度依次为5、10、20和30 ℃的腐蚀疲劳裂纹扩展速率;R=0.5,20 ℃条件下,分别测试不同频率 (0.1和10 Hz) 时海水腐蚀疲劳裂纹扩展速率,并原位监控各频率条件下裂尖自腐蚀电位变化;R=0.5,5 Hz频率,20 ℃条件下,分别测试海水流速为0、0.3和3 L/min时海水腐蚀疲劳裂纹扩展速率。采用Zeiss Auriga聚焦离子束场发射扫描双束电镜,在腐蚀疲劳裂纹扩展的不同阶段观察了裂纹扩展路径上腐蚀产物的微观形态,分析了腐蚀产物对疲劳裂纹扩展的影响规律。

海水腐蚀疲劳裂纹扩展速率试验过程中可以记录裂纹实时长度、疲劳载荷循环周次、裂纹尖端应力强度因子幅值、裂尖自腐蚀电位等信息,绘制da/dN-ΔK曲线,对曲线上数据点进行拟合得到Paris公式da/dN-C(ΔK)n。绘制不同频率下自腐蚀电位和裂纹长度随腐蚀时间的变化,比较分析腐蚀对于腐蚀疲劳裂纹扩展的影响。

2 结果与分析

2.1 应力比

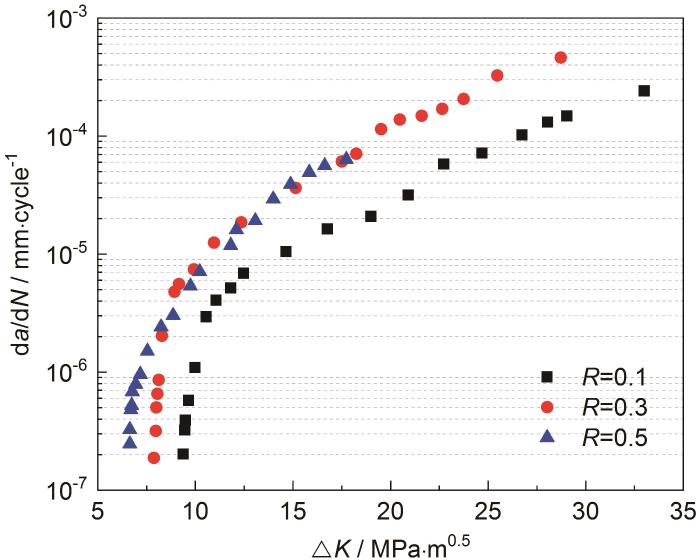

图2

图2

不同应力比下DH36钢da/dN-ΔK曲线

Fig.2

da/dN-ΔK curve of DH36 steel under different stress ratios

表1 不同实验条件下腐蚀疲劳裂纹扩展速率Paris公式及门槛值ΔKth

Table 1

| Environment | R | f / Hz | T / ℃ | V / L·min-1 | C | n | ΔKth / MPa·m0.5 |

|---|---|---|---|---|---|---|---|

| Seawater | 0.1 | 5 | 23 | 0 | 4.712×10-10 | 3.733 | 9.15 |

| Seawater | 0.3 | 5 | 23 | 0 | 2.631×10-10 | 4.248 | 7.79 |

| Seawater | 0.5 | 5 | 23 | 0 | 1.690×10-10 | 4.538 | 6.07 |

| Seawater | 0.5 | 5 | 5 | 0 | 2.089×10-9 | 3.286 | --- |

| Seawater | 0.5 | 5 | 10 | 0 | 1.618×10-9 | 3.405 | --- |

| Seawater | 0.5 | 5 | 20 | 0 | 1.564×10-9 | 3.431 | --- |

| Seawater | 0.5 | 5 | 30 | 0 | 2.877×10-9 | 3.247 | --- |

| Seawater | 0.5 | 5 | 20 | 0 | 5.926×10-10 | 3.628 | --- |

| Seawater | 0.5 | 5 | 20 | 0.3 | 2.111×10-9 | 3.288 | --- |

| Seawater | 0.5 | 5 | 20 | 1 | 8.781×10-9 | 2.808 | --- |

| Seawater | 0.5 | 5 | 20 | 3 | 6.722×10-9 | 2.949 | --- |

| Seawater | 0.5 | 0.1 | 20 | 0 | 1.941×10-8 | 3.006 | --- |

| Seawater | 0.5 | 1 | 20 | 0 | 1.573×10-8 | 2.839 | --- |

| Seawater | 0.5 | 10 | 20 | 0 | 2.208×10-9 | 3.271 | --- |

| Air | 0.5 | 0.1 | 20 | 0 | 4.629×10-9 | 3.000 | --- |

| Air | 0.5 | 1 | 20 | 0 | 2.560×10-9 | 3.263 | --- |

| Air | 0.5 | 10 | 20 | 0 | 4.945×10-9 | 3.068 | --- |

Elber等[15]于1974年提出,裂纹尖端在载荷卸载未归零前就会发生闭合,称为闭合效应。在疲劳裂纹扩展过程中,裂纹扩展速率主要取决于裂纹前缘扩展驱动力的大小。由于裂纹闭合作用,裂纹扩展的驱动力由ΔK=Kmax-Kmin 变为ΔKeff=Kmax-Kop,其中Kop为在裂纹闭合下,能使裂纹扩展的最小应力强度因子,只有当应力强度因子大于Kop时裂纹才能张开,使得裂纹发生扩展。所以,裂纹闭合效应会降低列扩展驱动力。按引起闭合因素可分为:裂纹偏转闭合、区域闭合和接触闭合。在腐蚀疲劳裂纹的高、中速扩展区,当ΔK恒定时,R越大,Kmax和Kmin也越大,裂尖闭合不显著,但在R=0.1时Kmin最低,塑性尾迹效应引起的裂尖闭合相对其他应力比更严重,裂纹扩展速率低于其他应力比时的情况。在腐蚀疲劳裂纹的低速扩展区,微动磨损导致两侧断面被氧化,氧化层或氧化物以及外来腐蚀产物的大量堆积,导致该区域裂尖接触闭合,相对中高速区更显著。而在近门槛值区域,塑性区的大小与晶粒大小、晶粒取向以及相界等相关,扩展过程中新生成的裂纹面可能由于沿晶断裂等原因形成折线状,引起上下裂纹面的不对称,形成由于粗糙度变化导致的裂尖闭合,因此在近门槛Kop更小,应力比越低裂纹扩展速率越低的趋势愈发显著。

2.2 海水温度

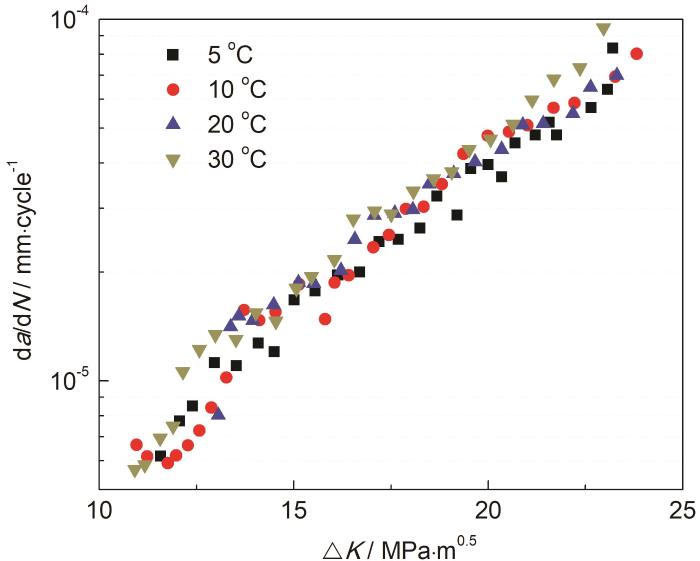

图3

图3

不同温度下DH36钢da/dN-ΔK曲线

Fig.3

da/dN-ΔK curves of DH36 steel at different temper-atures

相对于最低温度5 ℃,最高温度30 ℃条件下平均加速比例仅为20%,与R的影响趋势相比,温度影响要轻微很多。Morten等[16]在海水环境2 Hz频率下研究了Ti-6Al-4V-0.1Ru材料在27,53和85 ℃时的腐蚀疲劳裂纹扩展速率,相对于27和85 ℃条件下平均加速比例也仅在10%以内。但不管怎样,客观上各种海洋工程结构在服役海水环境的应用过程中是存在温度差异的,10%的加速比在结构的剩余寿命评价中也是不可忽视的,为精准预估结构服役周期,在设计环节必须将海水温度这一因素考虑在内。

2.3 海水流速

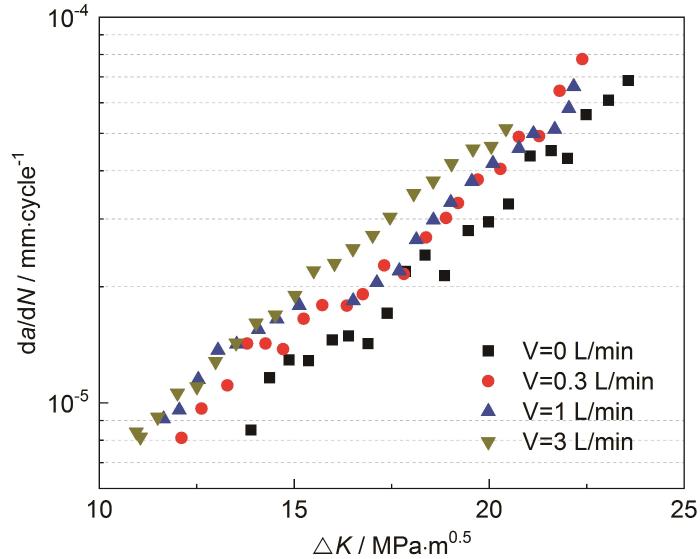

图4

图4

不同流速下DH36钢da/dN-ΔK曲线

Fig.4

da/dN-ΔK curves of DH36 steel at different flow rates

相对于静止海水环境,流速为0.3 L/min时疲劳裂纹扩展速率的平均加速比例为19%,1 L/min时为34%,而最大流速3 L/min时为50%。与应力比对腐蚀疲劳裂纹扩展速率的影响趋势相比,流速影响略低,但强于温度的影响。目前国内关于海水腐蚀疲劳研究多在静态海水环境中进行,或恒定流速的循环海水环境,还未有不同海水流速的研究报道。本文首次开展了海水流速对海水腐蚀疲劳裂纹扩展速率的影响研究,且证明同样是循环海水,流速不同时疲劳裂纹扩展速率差异也很大。在不同海水深度层以及不同海域,海水流速的差别也会带来在对应区域服役结构的疲劳裂纹扩展性能差异,这些规律值得引起业内关注,并开展更加深入研究,对于不同流速区服役的海洋工程结构耐久性设计有重要意义。

2.4 加载频率

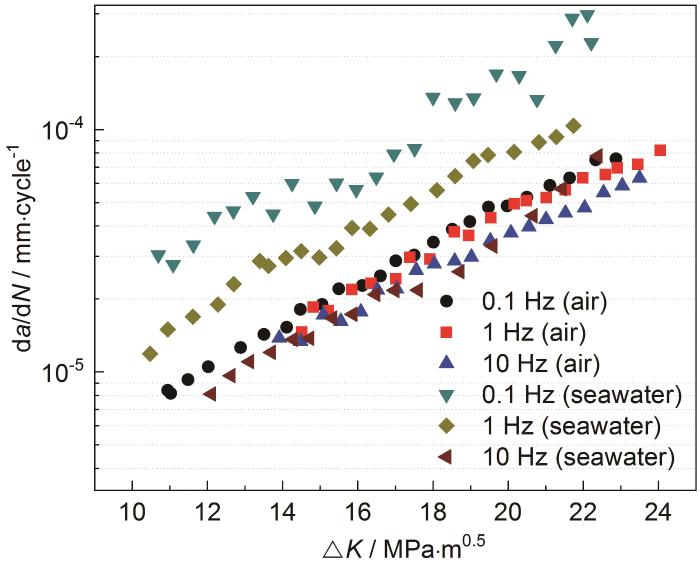

图5

图5

不同加载频率空气和海水环境下DH36钢da/dN-ΔK曲线

Fig.5

da/dN-ΔK curves of DH36 steel under different fre-quencies in air and seawater

表2中量化统计了不同频率下腐蚀疲劳裂纹扩展 (CFCG) 速率与疲劳裂纹扩展 (FCG) 速率的相对加速比例η。从表中可以看出10 Hz下腐蚀抑制了裂纹扩展,但1和0.1 Hz腐蚀加速了裂纹扩展,不同应力强度因子幅值下平均加速比例为47.8%和261.8%。

表2 不同频率及ΔR下腐蚀环境相对空气环境下DH36钢疲劳裂纹扩展速率加速比例

Table 2

| f / Hz | FCG rate / 10-6 mm·cycle-1 | CFCG rate / 10-6 mm·cycle-1 | Relative acceleration ratio η / % | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 10 | 15 | 20 | 25 | 10 | 15 | 20 | 25 | 10 | 15 | 20 | 25 | |

| 10 | 5.78 | 20.06 | 48.50 | 96.17 | 4.12 | 15.52 | 39.78 | 82.54 | -28.74 | -22.63 | -17.98 | -14.17 |

| 1 | 4.69 | 17.61 | 45.03 | 93.26 | 7.66 | 26.49 | 63.87 | 126.39 | 63.30 | 50.40 | 41.84 | 35.52 |

| 0.1 | 4.60 | 17.92 | 46.98 | 99.24 | 19.68 | 66.58 | 158.10 | 309.20 | 327.41 | 271.62 | 236.51 | 211.57 |

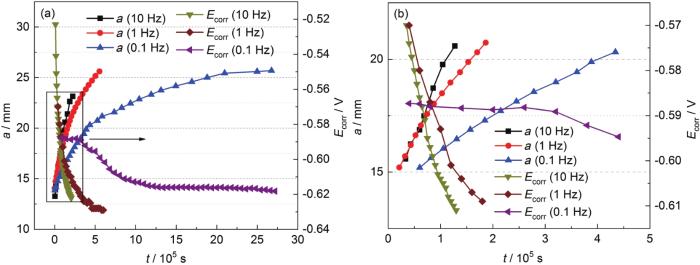

为研究腐蚀对于腐蚀疲劳裂纹扩展的影响,在频率为10、1和0.1 Hz腐蚀疲劳裂纹扩展速率实验过程中,原位监测了自腐蚀电位Ecorr变化,同时通过COD夹规测试疲劳裂纹长度a随腐蚀时长的变化规律,如图6所示。从图6中裂纹长度a的变化规律可以首先观察到,频率越低,腐蚀时间越长,腐蚀疲劳裂纹扩展总长度随之越长,而裂纹长度增长速率随腐蚀时长的增加逐渐降低。反观自腐蚀电位,在所有条件下均随着腐蚀时长的增加逐渐降低。10 Hz条件下自腐蚀电位近似呈线性急速降低,1 Hz条件下自腐蚀电位在初期急速降低,经过一段时间腐蚀后电位降低趋势有所放缓。0.1 Hz条件下初期自腐蚀电位降低较慢,但随着裂纹扩展达到一定长度后腐蚀加速裂纹扩展作用加剧,自腐蚀电位也开始急速降低,到中期逐渐减缓,而后期基本趋于一条与时间轴平行直线。如图6b所示,自腐蚀电位下降与裂纹长度增长存在明显交点,随着频率的降低,该交点出现的时间也越来越晚,该交点为自腐蚀电位和裂纹长度变化速率发生转变的转折点。

图6

图6

不同频率下腐蚀电位和裂纹长度随腐蚀时间的变化曲线

Fig.6

Variation of corrosion potential and crack length with corrosion time at different frequencies (a); partial enlarged view of rectangular area in Fig.6a (b)

在该转折点前自腐蚀电位快速下降,新生成的疲劳裂纹面腐蚀特征显著,腐蚀产物主要是γ-FeOOH和α-FeOOH,如图7a所示,腐蚀加速裂纹扩展较快,初始各频率下裂纹长度增加的曲线斜率较大,也证明了腐蚀疲劳裂纹处在快速扩展中。在该转折点后裂纹扩展已具备一定长度,在该路径上有大量腐蚀产物沉积,如图7b中腐蚀产物为多层结构,主要为较为稳定的Fe3O4和少量γ-FeOOH。在疲劳交变载荷作用下,这些腐蚀产物因上下裂纹面的不断摩擦也有少量破损脱落,但这种致密结构阻碍了溶液进入新生的裂尖区域,自腐蚀电位降低减缓,如图7c中裂尖区域仅有薄薄一层腐蚀产物,裂尖区域腐蚀加速裂纹扩展趋势降低,裂纹长度增长也逐步减缓。而频率越低,疲劳裂纹扩展越慢,达到足够腐蚀产物大量沉积的裂纹长度也越晚,对应转折点也出现得越晚。以上规律说明,自腐蚀电位与腐蚀疲劳裂纹扩展有强关联性,不同频率下趋势一致,但影响程度各不相同。

图7

图7

不同裂纹扩展长度区间腐蚀产物

Fig.7

Morphology of corrosion products in initial stage (a), middle stage (b) and later stage (c) of crack propagation length ranges

Menan等[19]在比较2024铝合金在空气介质和3.5%Nacl溶液中疲劳裂纹扩展速率的差异后提出:

其中,(da/dN)cf和 (da/dN)air分别为为腐蚀环境和空气环境下疲劳裂纹扩展速率;(da/dt)SCC为应力腐蚀速率;f为频率。这个理论模型中腐蚀疲劳裂纹扩展是空气中疲劳裂纹扩展速率与应力腐蚀叠加的结果,还与试验频率负相关。图5中展示了腐蚀环境中不同频率下的疲劳裂纹扩展速率和空气环境中相应频率下的疲劳裂纹扩展速率,两种介质环境中不同频率下的扩展速率差就是由于应力腐蚀的贡献。本部分研究正好从实验角度验证了该模型中频率的影响规律,并通过自腐蚀电位变化监控腐蚀疲劳试验过程中的裂纹尖端应力腐蚀程度,从裂尖电化学行为角度间接证明了裂纹尖端存在应力腐蚀,并对腐蚀疲劳裂纹扩展有影响。

3 结语

(1) 自主开发了在模拟海水服役环境下测试材料腐蚀疲劳裂纹扩展速率的装备,可以实现不同载荷、应力比、频率等力学要素控制,模拟海水循环流动,对海水进行过滤,控制海水流速、温度,监控海水pH值、离子浓度等环境试验条件及变化。还可以原位测量裂纹尖端电化学行为及腐蚀特征的实时变化。

(2) 应用该装备研究了典型海洋工程用钢DH36在不同应力比、频率、温度和流速下腐蚀疲劳裂纹扩展速率的变化规律。应力比R越高,腐蚀疲劳裂纹扩展速率越快,疲劳裂纹扩展速率门槛值ΔKth越低。频率越低、温度越高、流速越快,腐蚀疲劳裂纹扩展速率越快。在不同频率条件下的腐蚀裂纹扩展速率试验过程中,开展了原位电化学腐蚀监控。裂纹长度随腐蚀时长的增加逐渐增长,但腐蚀电位均随着腐蚀时长的增加逐渐降低。腐蚀电位的变化能很好地反映腐蚀疲劳裂纹扩展过程中由应力腐蚀引起的裂纹长度增长。

参考文献

Environmental impact of material corrosion research progress in marine splash zone

[J].

海洋浪溅区环境对材料腐蚀行为影响的研究进展

[J].

Effect of cathodic potentials on hydrogen embrittlement of 1000 MPa grade high strength steel in simulated deep-sea environment

[J].

模拟深海环境中阴极极化对1000 MPa级高强钢氢脆敏感性的影响

[J].

Early corrosion behavior of EH36 ship plate steel in tropical marine atmosphere

[J].

热带海洋大气环境中EH36船板钢早期腐蚀行为研究

[J].

The effect of stress ratio on fatigue crack growth rates

[J].

应力比R对疲劳裂纹扩展速率的影响

[J].

Effect of sea water on the fatigue crack propagation characteristics of welds for offshore structures

[J].

Investigation on corrosion fatigue crack growth rate in 7075 aluminum alloy

[J].

Recent research progress on mechanisms and models of fatigue crack growth for metallic materials

[J].

金属材料疲劳裂纹扩展机制及模型的研究进展

[J].

Waveform and frequency effects on corrosion-fatigue crack growth behaviour in modern marine steels

[J].

A fracture model of corrosion fatigue crack propagation of aluminum alloys based on the material elements fracture ahead of a crack tip

[J].

Corrosion fatigue crack propagation in a heat affected zone of high-performance steel in an underwater sea environment

[J].

Corrosion fatigue crack growth of 7475 T7351 aluminum alloy under flight simulation loading

[J].

Effect of applied potential on fatigue crack propagation behavior of Fe24Mn steel in seawater

[J].

Corrosion fatigue tests in synthetic seawater with constant temperature liquid circulating system

[J].

Corrosion fatigue crack propagation of high-strength steel HSB800 in a seawater environment

[J].

The significance of fatigue crack closure

[A].

Fatigue-crack growth in Ti-6Al-4V-0.1Ru in air and seawater: part I. Design of experiments, assessment, and crack growth-rate curves

[J].

Influence of frequency and waveform on corrosion fatigue crack propagation in the 2024-T351 aluminium alloy in the S-L orientation

[J].

A study on effect of carrier frequency on corrosion fatigue crack growth rate

[J].

加载频率对腐蚀疲劳裂纹扩展速率影响的研究

[J].