研究人员已逐渐认识到复杂电偶腐蚀研究的重要性。杜敏等[21]通过失重测量对比碳钢/工业纯钛/海军黄铜构成的三金属偶对的研究表明,体系中碳钢为阳极,腐蚀加速,工业纯钛与海军黄铜均作为阴极而腐蚀减缓。但仅通过失重方法来判断了三金属偶对阴阳极的极性。Shi等[22]研究了腐蚀性介质pH对2024合金/Q235钢/304不锈钢复杂三金属体系电偶腐蚀的影响。研究表明,除了Q235钢在酸性溶液中电偶腐蚀的初始阶段起阳极作用外,2024合金总是在不同pH的4种NaCl溶液中充当唯一的阳极,并且在碱性溶液中的电偶腐蚀最严重,但由于腐蚀产物的积累,其电流密度随浸入时间的延长而降低。张晓梅等[23]在研究了不同温度下B10和硅黄铜之间的电偶腐蚀行为,表明电偶腐蚀效应及电偶腐蚀敏感度随着温度的降低而降低。李淑英等[24]研究了碳钢/紫铜在NaCl溶液中的电偶腐蚀行为,表明温度对电偶电流的影响十分显著。

1 实验方法

实验所选材料为907A钢、921A钢和980钢,成分如表1所示。试样在背面焊接铜导线后用环氧树脂封装,保留工作面积为20 mm×40 mm与1 cm2,分别用于腐蚀形貌观察和电化学测试,密封电极确保电极工作面四周没有气泡和缝隙。待完全固化,将两种尺寸的试样工作面用金刚石砂纸逐级打磨至1000号并用抛光布抛光,然后用丙酮脱脂并用无水乙醇清洗,放入干燥箱中晾干备用。

表1 3种低合金高强钢的化学成分

Table 1

| Steel component | C | Si | Mn | S | P | Ni | Cr | Cu | V | Mo | Fe |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 907A | ≤0.120 | 0.80-1.10 | 0.50-0.80 | ≤0.015 | ≤0.020 | 00.50-0.80 | 0.60-0.90 | 0.40-0.60 | 0 | 0 | Bal. |

| 921A | 0.07-0.14 | 0.17-0.37 | 0.30-0.60 | ≤0.015 | ≤0.020 | 2.60-3.00 | 0.90-1.20 | 0 | 0.04-0.10 | 0.20-0.27 | Bal. |

| 980 | ≤0.11 | 0.17-0.37 | 0.40-0.70 | ≤0.010 | ≤0.015 | 4.40-4.80 | 0.40-0.70 | 0 | 0.03-0.09 | 0.30-0.55 | Bal. |

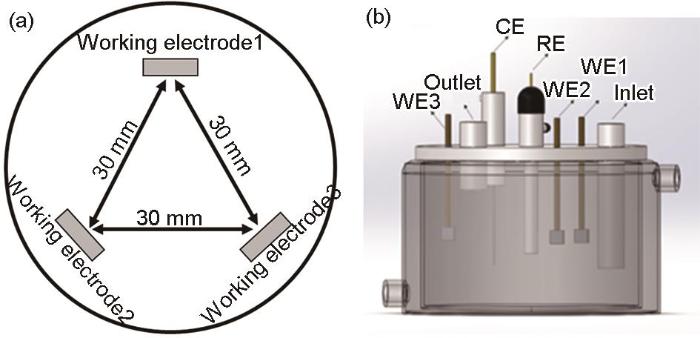

将三金属电偶腐蚀试样按图1a所示方式放置于电解池中。电解质溶液采用ASTM D1141-98 (2013) 规定的人工海水,每3 d更换一次。控制电解池嵌套内溶液温度使电解液分别保持在0,10和20 ℃,保持溶液中的含氧量为5.0 mg/L。电偶腐蚀前的24 h内,分别在2、4、8、12和24 h测试电偶电位和电偶电流,后续7 d内,每天测试一次。

图1

图1

工作电极位置俯视图及电化学测量电解池

Fig.1

Top view of spatial arrangement of three working electr-odes (a) and electrochemical measurement cell (b)

电偶腐蚀实验前后,分别采用Multi Autolab M204电化学工作站进行电化学阻抗谱和极化曲线的测量。极化曲线和电化学阻抗谱测试均采用三电极体系,饱和甘汞电极 (R232) 电极,铂电极作为对电极。极化曲线测试时首先测试工作电极的开路电位60 s,随后进行动电位极化测试,扫描速度为1 mV/s,扫描范围相对于开路电位±300 mV。电化学阻抗谱扰动信号为±10 mV,频率范围为105~10-2 Hz,对数扫频,并采用拟合电路对数据进行分析。

腐蚀实验结束后参考GB/T 15545-2015去除腐蚀产物,采用PX2202ZH天平测量失重 (精度为0.0001 g)。腐蚀形貌采用Sigma500型扫描电镜 (SEM) 进行观察,观察电压为5 kV。孔蚀深度采用VK-X250K激光共聚焦显微镜测量。

2 实验结果

2.1 电化学腐蚀行为

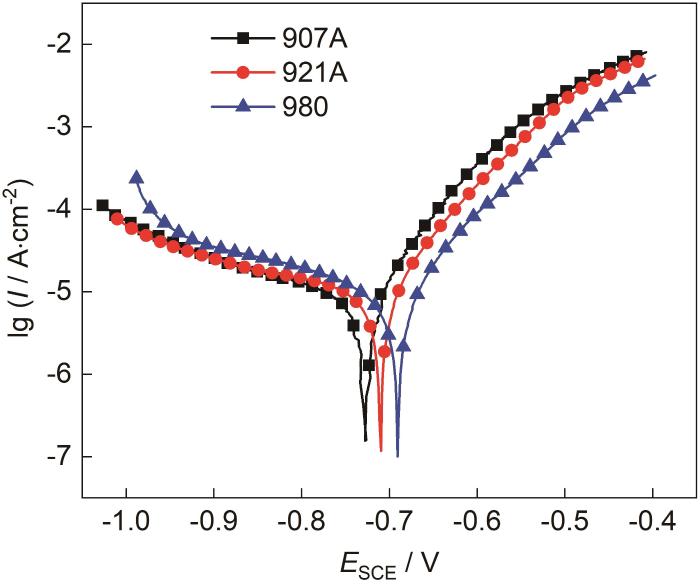

图2

图2

3种低合金钢在模拟人工海水中的极化曲线

Fig.2

Polarization curves of three low alloy steels at 20 oC in simulated artificial seawater containing 5 mg/L dissolved oxygen

表2 3种低合金钢的极化曲线拟合结果

Table 2

| Steel | Ecorr / V | Icorr / μA·cm-2 | Corrosion rate / mm·a-1 |

|---|---|---|---|

| 907A | -0.7120 | 5.572 | 0.0511 |

| 921A | -0.7054 | 5.467 | 0.0499 |

| 980 | -0.6953 | 5.378 | 0.0487 |

图3

图3

3种低合金钢的开路电位与腐蚀电流密度随温度变化曲线

Fig.3

Open circuit potentials (a) and corrosion current densities (b) of three low-alloy steels as functions of temperature

从3种钢的腐蚀电位与腐蚀电流密度随温度的变化图可以看出,3种钢之间存在一定的电位差,根据混合电位理论,907A钢作为907A/921A/980三金属体系的阳极,980钢作为三金属体系的阴极,处于中间电位的921A钢的极性需进一步进行实验验证。从图4a中的开路电位图,921A钢与980钢的电位差约为30 mV,921A钢与907A钢的电位差约为40 mV,921A钢更倾向于作为阴极。根据热力学理论,存在电偶腐蚀的倾向。

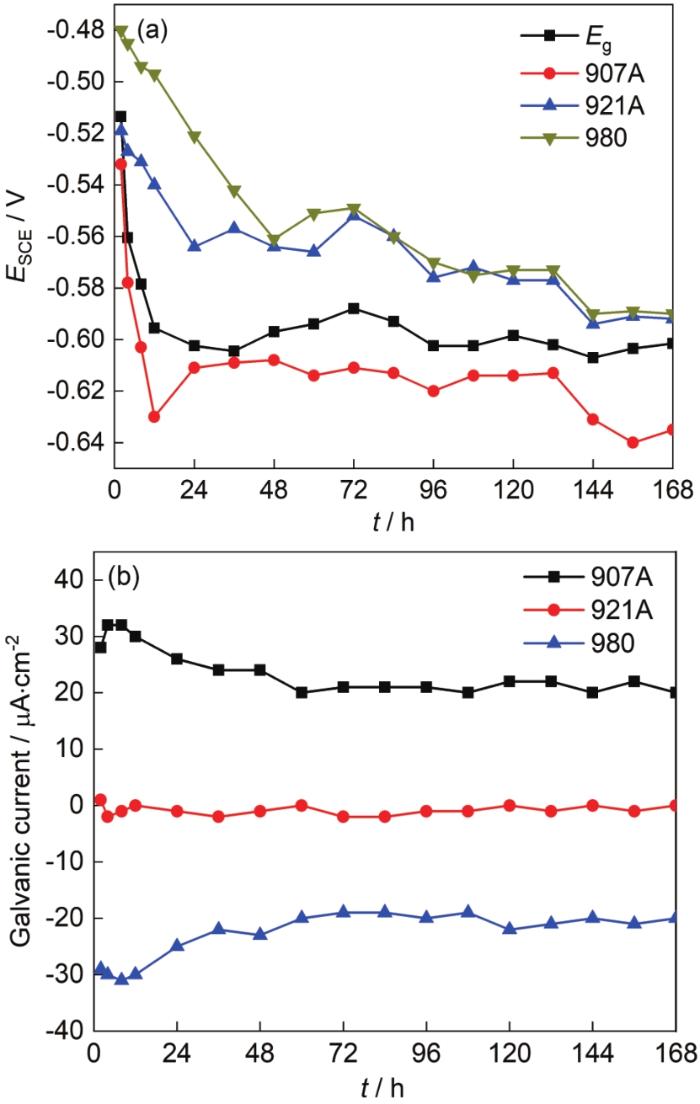

图4

图4

三金属电偶对在0 ℃下的电偶电位与电偶电流曲线

Fig.4

Electric potentials (a) and electric currents (b) of triple metal couple at 0 °C

2.2 三金属复杂耦合体系电偶电位与电偶电流

图4a为0 ℃,5 mg/L氧浓度条件下,3种低合金钢耦合之后的电偶电位图。由图可知,在此条件下,混合电偶电位Eg在初期持续负移,72 h后开始达到稳定状态。相对比混合电偶电位Eg,907A钢的电位始终负于Eg,而921A钢和980钢始终正于混合电位Eg,并且在实验末期,921A钢电位与980钢电位十分接近。根据混合电位理论分析,在三金属耦合体系中907A钢为阳极,921A钢与980钢均作为阴极。

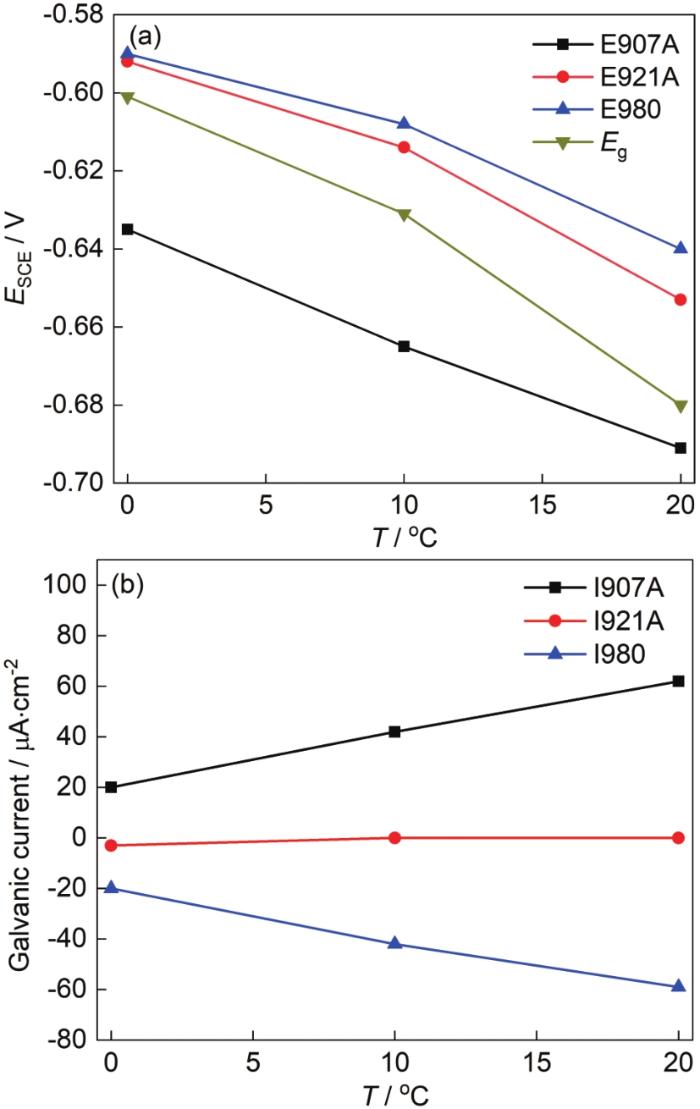

图5为电偶电流与电偶电位随温度变化图。由图可知,保持氧含量5 mg/L时,当温度从0 ℃上升至10 ℃时,混合电位Eg负移20 mV,但当温度从10 ℃上升至20 ℃时,混合电位Eg明显负移,负移60 mV,温度的上升使得作为阴阳极的金属之间的电位差扩大,根据热力学理论,电偶腐蚀的驱动力也随之增大,并且耦合体系的电流值随温度的上升而增大。在低温状态下,电偶电流增大10 μA,低温对电偶腐蚀的影响并不显著,但当温度升高至20 ℃时,电偶电流增大40 μA,温度的升高使得电偶腐蚀驱动力加大,电偶电流也随之增大。

图5

图5

三金属电偶对的电偶电位与电偶电流随温度变化曲线

Fig.5

Electric potentials (a) and electric currents (b) of triple metal couple as functions of temperature

相对于文献[28]所做的907A/921A,921A/980,907A/980等双金属体系而言,当温度上升至20 ℃时,阳极金属的电偶电流的上升最大值达到4 μA/cm2。三金属体系中的阳极907A钢的腐蚀电流随温度上升至20 ℃时,最大值可达到20 μA/cm2。相对于双金属体系,三金属体系中作为阳极的金属腐蚀电流明显增大,腐蚀速率明显增加。在双金属体系中,作为阳极的金属材料只向一个阴极提供保护电流,但是在907A/921A/980三金属体系中,907A钢要向921A钢与980钢,两个阴极输出保护电流,这也就使得三金属体系的电偶腐蚀的风险要大于双金属体系的风险。

2.3 电化学阻抗谱图分析

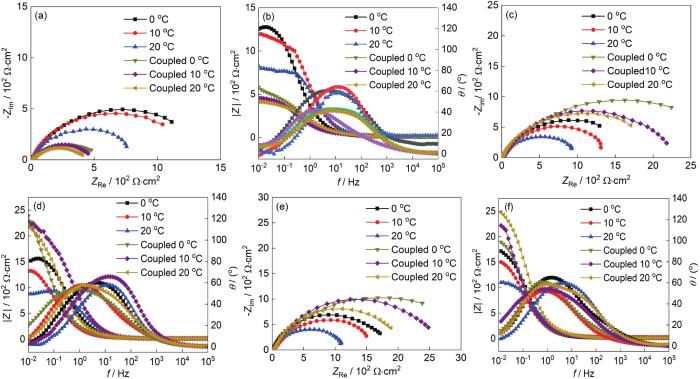

图6

图6

3种低合金钢在耦接前后的电化学阻抗谱图

Fig.6

Electrochemical impedance spectra of 907A (a, b), 921A (c, d) and 980 (e, f) low alloy steels before and after coupling

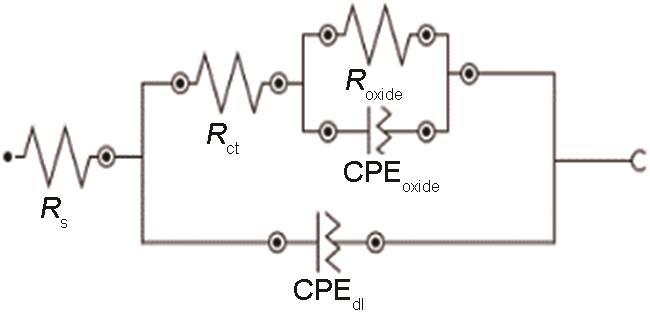

图7

表3 不同温度下电化学阻抗谱拟合结果

Table 3

| Temperature / ℃ | Electrode | Rs / Ω·cm2 | QdL / μΩ-1·S n ·cm-2 | n1 | Rct / Ω·cm2 | Qoxide / μΩ-1·S n ·cm-2 | n2 | Roxide / Ω·cm2 |

|---|---|---|---|---|---|---|---|---|

| 0 | 907A | 18.21 | 683.3 | 0.875 | 775 | 45.3 | 0.816 | 653 |

| 921A | 19.89 | 667.8 | 0.867 | 961 | 33.3 | 0.834 | 793 | |

| 980 | 19.87 | 661.5 | 0.878 | 989 | 31.5 | 0.844 | 813 | |

| Coupled 907A | 19.32 | 854.2 | 0.856 | 315 | 52.1 | 0.838 | 237 | |

| Coupled 921A | 20.23 | 192.3 | 0.782 | 1732 | 24.7 | 0.836 | 638 | |

| Coupled 980 | 20.87 | 187.3 | 0.771 | 2213 | 23.6 | 0.817 | 898 | |

| 10 | 907A | 13.86 | 723.5 | 0.864 | 577 | 76.3 | 0.695 | 694 |

| 921A | 13.75 | 695.4 | 0.845 | 795 | 64.5 | 0.819 | 538 | |

| 980 | 15.21 | 690.5 | 0.831 | 834 | 61.6 | 0.846 | 684 | |

| Coupled 907A | 14.84 | 877.2 | 0.885 | 298 | 86.7 | 0.889 | 219 | |

| Coupled 921A | 14.87 | 198.5 | 0.796 | 1527 | 51.5 | 0.877 | 634 | |

| Coupled 980 | 15.21 | 193.5 | 0.866 | 1952 | 53.4 | 0.815 | 685 | |

| 20 | 907A | 9.77 | 813.5 | 0.841 | 344 | 81.4 | 0.875 | 487 |

| 921A | 10.17 | 731.4 | 0.861 | 631 | 69.8 | 0.811 | 454 | |

| 980 | 10.27 | 711.5 | 0.822 | 727 | 70.4 | 0.829 | 511 | |

| Coupled 907A | 9.98 | 892.4 | 0.819 | 290 | 89.1 | 0.837 | 212 | |

| Coupled 921A | 9.52 | 224.3 | 0.799 | 1324 | 61.7 | 0.861 | 598 | |

| Coupled 980 | 9.86 | 213.6 | 0.806 | 1503 | 60.8 | 0.884 | 618 |

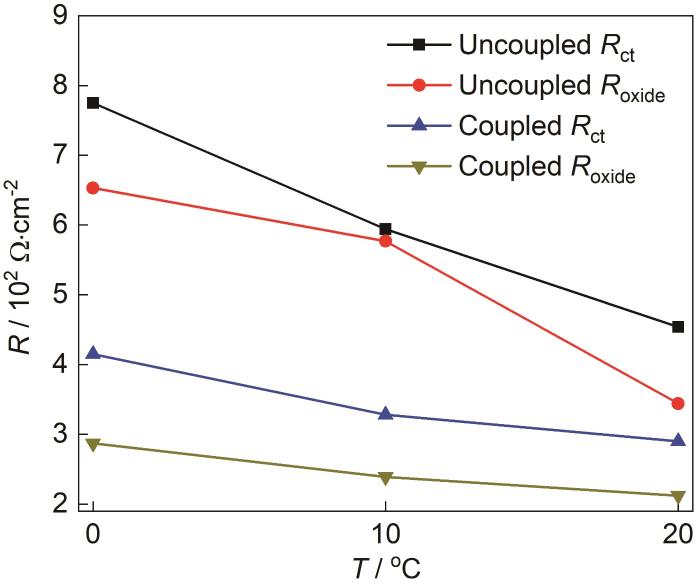

由表3可知,在不同温度下,907A钢在耦接之后,传质电阻明显减小,而腐蚀产物电容明显增大。这是由于低合金高强钢的腐蚀产物是疏松多孔的结构,随着腐蚀产物的堆积,使得电极表面相当于一个多孔电极,界面的电容值增大。而921A钢和980钢的传质电阻在耦接后明显增大,电荷转移阻力增大,腐蚀产物电容减小,表明921A钢和980钢的腐蚀在耦接后得到减缓。通过耦接前后的对比,耦合之后随着温度的上升,907A钢的传质电阻减小,腐蚀产物电容增大,907A钢的腐蚀速率增加。

图8

图8

907A钢耦合前后Rct与Roxide随温度变化图

Fig.8

Rct and Roxidevs. temperature curves for 907A steel before and after coupling

2.4 腐蚀失重与形貌观察

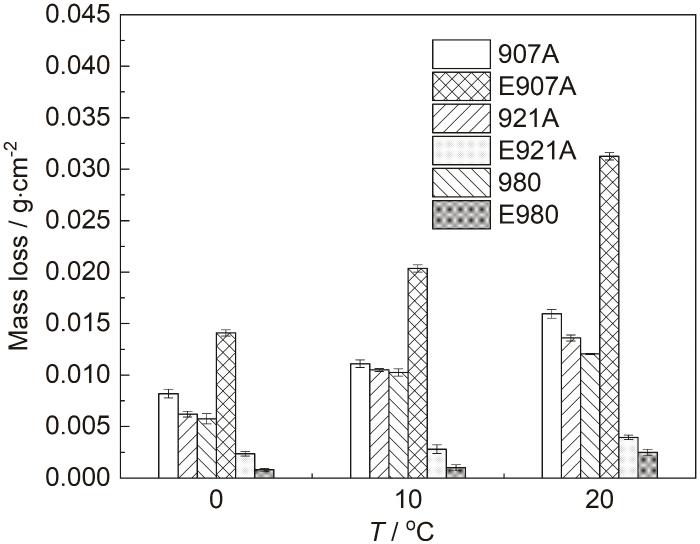

图9为不同温度条件下3种高强钢耦合前后的腐蚀失重图。由图可知,作为阳极的907A钢的失重相较比自然腐蚀状态下,明显增大,并且随着温度的上升,失重增长幅度明显增大。作为阴极的921A钢和980钢的失重相较比自然腐蚀状态下,明显减小。

图9

图9

3种低合金钢在不同温度下耦接前后腐蚀失重图

Fig.9

Mass losses of uncoupled and coupled three low alloy steels after corrosion at different temperatures

根据GB/T 15748-2013对电偶腐蚀实验结果进行评价,平均电偶腐蚀速率为:

电偶腐蚀系数为:

阴极保护度为:

式中,Wc0和Wc1分别为耦联阳极试样在实验前后的质量,W0和W1分别为未耦联阳极试样在实验前后的质量,V0和V1分别为未耦接及耦接的腐蚀速率,S为试样面积,t为实验时间。

图10为平均电偶腐蚀速率与电偶腐蚀系数随温度变化图。由图可知随着温度的上升,平均电偶腐蚀速率KC随之增大,电偶系数PC也随之增大。表明随之温度的升高,电偶腐蚀越严重。

图10

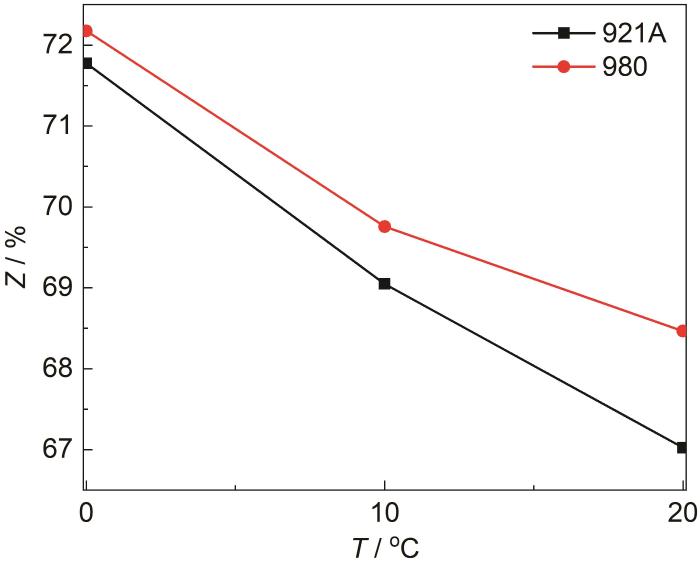

图11为921A钢和980钢的保护度随温度变化图。由图可知,921A钢和980钢作为三电极体系的阴极,保护度随着温度的上升而下降,表明虽然受到907A钢输出的电流保护作用,但是由于较低的电压差,907A钢输出的保护电流有限,只能对921A钢和980钢的腐蚀起到有限的减缓作用。

图11

图11

921A钢与980钢保护度随温度变化图

Fig.11

Protection degrees of 921A steel and 980 steel as functions of temperature

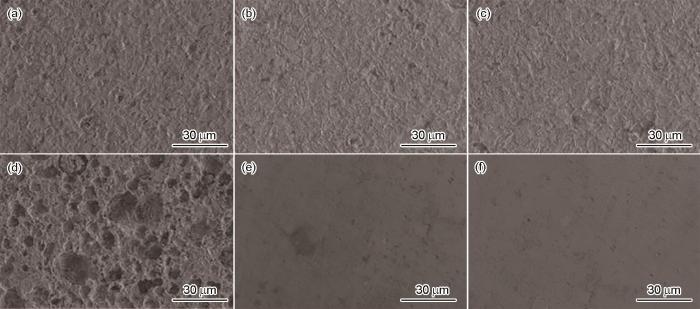

图12为浸泡7 d后的金属从人工海水中取出并去除腐蚀产物后SEM形貌。在未耦接状态下,3种钢处于自然腐蚀状态,未见明显的坑状腐蚀和选择性腐蚀的特征,但是在耦接之后,907A钢腐蚀加剧,腐蚀坑明显增多,但腐蚀坑周围比较平坦。921A钢和980钢表面相对自然腐蚀状态,腐蚀明显减缓。对于阳极金属来说,电偶腐蚀增加了局部腐蚀。

图12

图12

3种低合金钢在10 ℃人工海水浸泡7 d后去除腐蚀产物后表面SEM形貌

Fig.12

SEM images of three low-alloy steels without corrosion products after soaking in artificial seawater at 10 ℃ for 7 d: (a) uncoupled 907A, (b) uncoupled 921A, (c) uncoupled 980, (d) coupled 907A, (e) coupled 921A, (f) coupled 980

式中,h为点蚀坑深度,μm;Vcorr为点蚀速率,mm/a;t为实验时间,d。

图13

图13

907A钢表面点蚀坑深度测量图

Fig.13

Pit morphologies (a) and pit depth measurement chart (b) of 907A steel

未耦接前907A钢的腐蚀速率可用下式计算:

式中,S为试样面积,m2;T为实验时间,h;ρ为材料密度,取7.85 g/cm3;W0和W1浸泡前后试样质量,g。

通过式 (

对于921A钢和980钢,虽然受到907A钢输出电流的保护,但由于三者之间的电位差较低,所以907A钢输出的电流有限,不能完全对921A钢和980钢的起到保护作用,921A钢和980钢的腐蚀状况只能得到减缓并不能完全消失。基于此,对3种金属的耦接件须进行涂层防护与阴极保护共同防护。

3 结论

采用电化学测试方法,结合失重法和SEM形貌观察,系统地研究了907A/921A/980 3种低合金钢组成的三金属电偶腐蚀。低电位差 (<60 mV) 的电偶对之间也会存在严重的电偶腐蚀,阳极金属907A钢的电偶腐蚀系数随温度的上升逐渐增大,到20 ℃时,达到0.9236,所以在工程使用中不可忽略低电位差的电偶腐蚀,必须采用涂层与阴极保护完全防护。随着温度的上升,电偶腐蚀的效应越明显,其中907A钢始终作为阳极,而921A钢和980钢作为阴极。此外。电偶腐蚀效应改变了作为阳极材料907A钢的腐蚀形貌,使作为阳极的907A钢的均匀腐蚀转变为局部坑状腐蚀并加速其腐蚀速率,而作为阴极的921A钢和980钢受电偶效应的保护作用腐蚀减缓。

参考文献

Research progress on corrosion and protection of equipment materials in marine atmosphere

[J].

海洋大气环境下装备材料的腐蚀与防护研究进展

[J].

Corrosion potentials and their change rules for ferrous metals in natural seawater

[J].

黑色金属在天然海水中的腐蚀电位及其变化规律

[J].

Research progress of galvanic corrosion and protection technology of metal materials

[J].

金属材料的电偶腐蚀及其防护技术研究进展

[J].

Effect of hydrostatic pressure on the galvanic corrosion of 90/10 Cu-Ni alloy coupled to Ti6Al4V alloy

[J].

Oxygen-concentration cell induced corrosion of E690 steel for ocean platform

[J].

海洋用高强钢E690氧浓差腐蚀行为研究

[J].为了考察新型海洋平台用E690钢在海水环境中的耐蚀性能, 采用动电位极化曲线、电偶电流测量以及扫描电镜和拉曼光谱分析法研究了其在溶氧量为0.3-8 mg/L之间的3.5%NaCl溶液中的氧浓差腐蚀行为, 并讨论了溶氧量差值、阴阳极面积比以及锈层等因素对E690钢氧浓差腐蚀的影响。结果表明: 当阴阳极面积比S<sub>c/a</sub>≤4时, 阴阳极面积比是影响氧浓差腐蚀的主要因素, 当S<sub>c/a</sub>>4, 阴极区溶氧量是影响氧浓差腐蚀的主要因素; 锈层氧浓差腐蚀的影响与所处的环境有关, 处于贫氧条件下时, 对锈层下的金属有保护作用, 而处于富氧氧条件下, 锈层会参与阴极反应, 加速金属腐蚀, 并且由于锈层的不均匀性, 还会造成阳极金属的不均匀腐蚀, 产生点蚀坑。

Research progress of corrosion protection of steel structure in marine engineering

[J].

海洋工程钢结构腐蚀防护的研究进展

[J].

Study on galvanic corrosion characteristics of metallic materials used in surface ships

[J].

舰船用金属材料的电偶腐蚀特性研究

[J].

Research status and development direction of galvanic corrosion and protection technology for heterogeneous structural materials

[J].

异种结构材料电偶腐蚀及防护技术的研究现状及发展方向

[J].

Corrosion behavior of two low alloy steel in simulative deep-sea environment coupling to titanium alloy

[J].

Corrosion resistances of metallic materials in environments containing chloride ions: a review

[J].

金属材料在含氯化物水基环境中的耐腐蚀性能

[J].

Galvanic corrosion behavior of T2/TC4 galvanic couple in static artificial seawater

[J].

T2/TC4在静态人造海水中的电偶腐蚀行为

[J].

Galvanic corrosion behavior of copper/titanium galvanic couple in artificial seawater

[J].

Cu/Ti在模拟海水中的电偶腐蚀行为

[J].

Galvanic corrosion behavior and electric insulation between B10 and a high strength steel in seawater environment for warship

[J].

海水环境中B10合金与高强钢的电偶腐蚀行为与电绝缘防护技术

[J].

Analysis of galvanic corrosion behavior of stainless steel and hull steel in seawater

[J].

不锈钢与船体钢在海水中的电偶腐蚀行为研究

[J].

Effect of Cl- concentration on corrosion behavior of anodized 5A06 alloy/aluminum1Cr18Ni9Ti stainless steel coupling

[J].

Cl-浓度对阳极氧化5A06铝合金/1Cr18Ni9Ti不锈钢偶接件的腐蚀行为影响

[J].

Study on the galvanic corrosion of Ti-Al coupling and control measurements

[J].

钛-铝连接时的电偶腐蚀及控制措施研究

[J].

Test and simulation of effects of multi-electrode coupling on atmospheric corrosion of metals

[J].

多电极偶接对金属大气腐蚀影响的试验与仿真

[J].

Risk of galvanic corrosion among API X65, 316L and inconel 625

[J].

APIX65、316L不锈钢及Inconel 625间电偶腐蚀风险研究

[J].

Progress in research on galvanic corrosion behavior and protection

[J].

电偶腐蚀与防护的研究进展

[J].

Simulation of galvanic corrosion of three electrodes in marine environment

[J].

海洋环境下三电极的电偶腐蚀仿真

[J].

Galvanic corrosion of carbon steel/titanium and carbon steel/titanium/navel brass in seawater

[J].

碳钢/Ti和碳钢/Ti/海军黄铜在海水中电偶腐蚀的研究

[J].

Effect of corrosive media on galvanic corrosion of complicated tri-metallic couples of 2024 Al alloy/Q235 mild steel/304 stainless steel

[J].

Galvanic corrosion behavior of copper alloys in simulated deep-sea low temperature environment

[J].

模拟深海低温环境中铜合金的电偶腐蚀行为

[J].

Galvanic coupling behavior on carbon steel/red copper in NaCl media

[J].

碳钢/紫铜在NaCl介质中的电偶行为

[J].

Galvanic corrosion between different hull steels

[J].

不同船体钢之间的电偶腐蚀

[J].

Galvanic corrosion of ship-building steel couple with low potentialdifference in seawater

[J].

海水中舰船钢低电位差电偶的腐蚀

[J].

A comparison between conventional macroscopic and novel microscopic scanning electrochemical methods to evaluate galvanic corrosion

[J].

Corrosion behavior of galvanic corrosion in multi-material system in marine environment

[D].

海洋环境复杂偶合体系腐蚀行为研究

[D].

Galvanic corrosion study between low alloy steel A508 and 309/308 L stainless steel dissimilar metals: a case study of the effects of oxide film and exposure time

[J].

Galvanic corrosion of low-hydrogen-embrittlement Cd-Ti 300M steel coupled with composite-coated TC4 titanium alloy in an industrial-marine atmospheric environment

[J].