镁合金在浸泡条件下 (自然腐蚀) 的点蚀与其微观结构和服役环境密切相关[6,7]。研究[8-10]表明,镁合金α-Mg相和β相构成腐蚀微电偶,因而合金的点蚀倾向于在β相 (第二相) 周围萌生,并溶解α-Mg相朝晶粒内部扩展,形成横向或者纵向的点蚀坑。但是,点蚀萌生、扩展与第二相的关联性会受到第二相的种类、尺寸、形貌和空间分布的影响,因此对于具有不同第二相种类的合金,点蚀呈现不同的萌生和扩展状态。Dong等[11]研究表明,合金在包含Cl-的腐蚀介质中,点蚀会自动萌生和生长。对于镁合金,只有当Cl-达到一定浓度时,点蚀才会萌生,而浓度过高时点蚀又会被全面腐蚀取代[12]。此外,pH也会对点蚀的萌生和扩展产生很大影响。一般而言,镁合金在酸性条件下更易于发生全面腐蚀,而在中性或者碱性环境下比较容易形成点蚀[6]。另外,不同的实验方法也会对镁合金上点蚀的萌生和扩展产生很大影响。Martin等[13,14]研究表明,同种镁合金在盐雾和浸泡测试后样品表面的点蚀坑数量和尺寸有很大差别。可见,镁合金的点蚀行为十分复杂,而且其点蚀机制难以用经典点蚀机制解释[2,15]。经典点蚀机制以氧浓差电池为基础,点蚀坑内外氧气浓度的差别是点蚀扩展的驱动力。但是镁合金电化学腐蚀的阴极反应是析氢反应,而氧气浓度对镁合金的腐蚀影响很小[16,17]。此外,与经典点蚀机制中点蚀坑中溶液酸化不同,镁合金电化学反应还会导致点蚀坑溶液pH升高,形成腐蚀产物的沉积,从而对镁合金上点蚀的扩展产生巨大影响。

在研究点蚀的方法中,循环极化法可以提供关于钝化膜破裂,点蚀/钝化电位以及再钝化倾向等预测点蚀萌生和扩展的信息而被广泛使用[18-21]。研究表明,镁合金的循环极化曲线与那些具有明显钝化区间的金属/合金 (如Al合金) 的循环极化曲线存在较大差异。例如,在镁合金的循环极化曲线上,正向扫描时没有钝化区间,反向扫描时没有再钝化电位,扫描后存在一个较大的正滞后环[19] (在相同电位时,反向扫描的阳极极化电流密度大于正向扫描的阳极极化电流密度)。此外,不同于盐雾和浸泡等腐蚀研究方法,循环极化法是在施加电压的情形下 (短期的非自然腐蚀) 研究金属/合金上点蚀的萌生和扩展行为,因而采用此法有可能从电化学角度提供揭示镁合金上点蚀萌生和扩展机制的思路。

虽然耐蚀涂层能够为镁合金提供腐蚀防护,但是一旦涂层失效、点蚀萌生,涂层反而可能促进镁合金上点蚀的扩展。因此,涂层点蚀行为的研究有助于理解镁合金的点蚀机制。本文采用循环极化法对AZ91镁合金和其上制备的微弧氧化 (MAO) 涂层在3.5% (质量分数) NaCl溶液中发生的点蚀行为进行研究,通过点蚀形貌的观察以及腐蚀产物的分析,探讨循环极化下镁合金的点蚀萌生、扩展机制。

1 实验方法

采用AZ91镁合金作为MAO涂层的基体,成分 (质量分数,%) 为:Al 8.5~9.3,Zn 0.4~1.0,Mn 0.15,余为Mg。微弧氧化涂层采用自制的微弧氧化设备 (JHMAO-100) 制备,其中电解液为10 g/L Na3PO4 (分析纯) 和1 g/L KOH (分析纯) 溶解在去离子水中配制,电解液的pH值为12.76,实验过程中采用水冷设备将电解液温度维持在15~20 ℃。304不锈钢桶 (

采用ZAHNER-ENNIUM电化学工作站对AZ91镁合金和MAO涂层的开路电位及循环极化进行测试,测试面积为1 cm2,测试溶液为3.5%NaCl溶液。采用三电极体系:合金或涂层作为工作电极,Pt片作为对电极,饱和甘汞电极 (SCE) 作为参比电极。开路电位测试30 min后进行循环极化曲线测试,测试参考ASTM G61.68和ASTM F2129.15设置扫描速率为1 mV/s,扫描范围相对于开路电位设置为-250~500 mV。

采用W04-Wi-Fi型光学显微镜,JVC TK-C1380型光学显微镜 (OM) 和Quanta 200扫描电子显微镜 (SEM) 观察腐蚀前后的合金和涂层的宏观和微观腐蚀形貌。并采用SEM自带的INCA能谱仪 (EDS) 观察分析腐蚀前后样品的元素组成和分布。

2 结果与讨论

2.1 微观组织结构

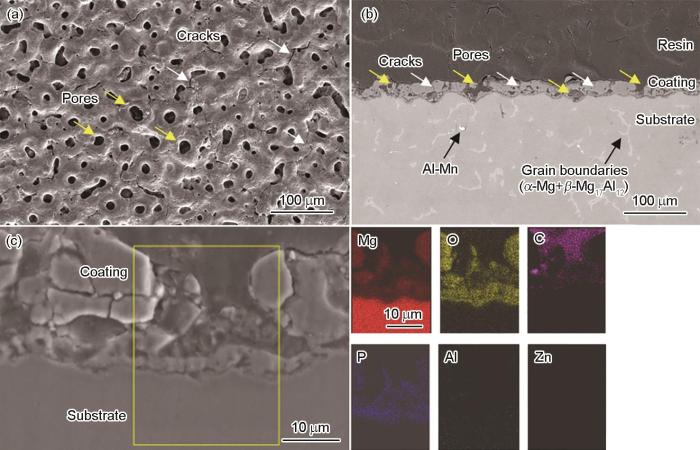

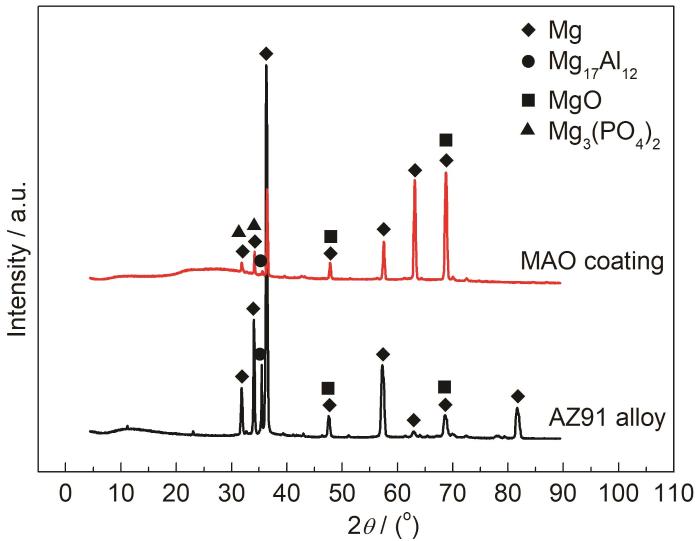

图1为MAO涂层表面和截面微观形貌以及EDS面扫描元素分布结果。观察微观形貌可知,涂层表面存在尺寸不一的孔隙以及一些细小的裂纹 (图1a中箭头所示),涂层厚度约为25~30 μm (图1b),涂层截面显示出明显的缺陷 (孔隙和裂纹),这些微米级的缺陷降低了涂层的致密度,容易成为局部腐蚀优先发生的区域。EDS结果显示,Mg,O,P是涂层的主要构成元素,这些元素在涂层制备过程中形成MgO和Mg3(PO4)2两种化合物。图2为AZ91镁合金和MAO涂层的XRD谱。由图可知,AZ91镁合金主要由α-Mg相和β-Mg17Al12相构成,还存在在空气中氧化形成的MgO相。相比之下,MAO涂层中β-Mg17Al12相不明显,而MgO和Mg3(PO4)2两种物质的XRD峰相对α-Mg相峰的强度显著增大,验证了图1c中EDS元素扫描结果。

图1

图1

MAO涂层表面/截面的SEM微观形貌和EDS面扫描元素分布

Fig.1

SEM surface (a) and cross-sectional (b) images (b), and EDS mapping results (c) of MAO coating

图2

2.2 循环极化

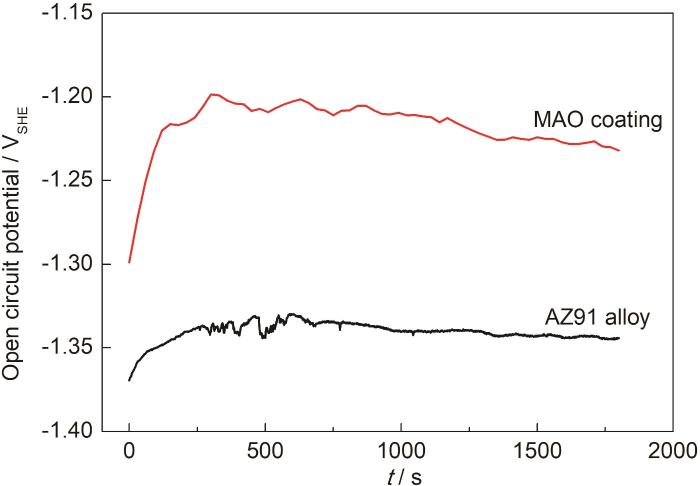

图3为AZ91镁合金和MAO涂层的开路电位 (OCP) 曲线。由图可知,基体和涂层的OCP在30 min后趋于稳定,涂层的OCP稳定在-1.236 V vs.SHE,比合金 (-1.345 V vs. SHE) 更正。合金较负的开路电位表明了其上制备的涂层破裂后,涂层和裸露在腐蚀溶液中的基体构成腐蚀电偶对时,合金基体作为阳极被加速腐蚀。因此,当涂层上点蚀萌生后,点蚀会不断侵蚀基体,而未发生点蚀的涂层区域则受到镁合金基体的“牺牲阳极”保护。

图3

图3

AZ91镁合金和MAO涂层在3.5%NaCl溶液中的开路电位曲线

Fig.3

Open circuit potential curves of AZ91 Mg-alloy and MAO coating immersed in 3.5%NaCl solution for 30 min

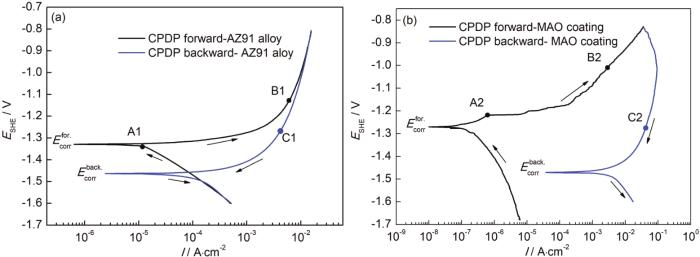

合金和涂层的循环极化曲线如图4所示。图4a显示,在合金的循环极化曲线上,正向扫描过程中阴极区域存在电流密度突变点 (E=-1.339 V vs. SHE),该点电位比腐蚀电位 (Ecorrfor.=-1.329 V vs. SHE) 负10 mV。电流密度突变表明了合金上在空气中形成的氧化膜 (图2) 破裂,点蚀开始萌生,该点可视为AZ91镁合金的表面氧化膜的破裂电位 (Ebd)[22]。随着电位升高至阳极区域,电流密度急剧升高,一直到正向扫描结束,阳极极化曲线未出现明显钝化,表明点蚀在合金表面稳定生长。反向扫描后,合金的循环极化曲线上出现一个正的滞后环,表明随着电位负移,反向扫描时阳极极化的电流密度降低更慢,合金上的点蚀在一直扩展。图4b展示了MAO涂层的循环极化曲线。当E=-1.216 V vs. SHE时,涂层的电流密度急剧升高,此时的电位导致了涂层的破裂,即涂层的Ebd比腐蚀电位 (Ecorrfor.=-1.270 V vs. SHE) 正56 mV。随后,涂层上点蚀萌生并随着施加的阳极电压升高而迅速扩展。进入反向扫描后,涂层的循环极化曲线上存在一个面积更大的滞后环,表明涂层上的点蚀同样一直在生长,且被点蚀破坏的涂层更难再钝化和自修复。值得注意的是,在反向扫描形成的极化曲线上,涂层在反向腐蚀电位 (Ecorrback.) 附近的电流密度 (约为3×10-3 A/cm2) 比合金在Ecorrback.附近的电流密度 (约为2×10-4 A/cm2) 高一个数量级,这可能是循环极化后合金和涂层表面的点蚀形貌及腐蚀产物不同导致的。

图4

图4

AZ91镁合金和MAO涂层在3.5%NaCl溶液中开路电位测试之后的循环极化曲线

Fig.4

Cyclic polarization curves of AZ91 Mg-alloy (a) and MAO coating (b) after OCP test in 3.5%NaCl solution

2.3 点蚀形貌

表1 AZ91镁合金和MAO涂层循环极化曲线上A,B和C点的电位和电流密度

Table 1

| Sample | A1/A2 | B1/B2 | C1/C2 | |||||

|---|---|---|---|---|---|---|---|---|

| ESHE / V | I / A·cm-2 | ESHE / V | I / A·cm-2 | ESHE / V | I / A·cm-2 | |||

| AZ91 Mg-alloy | -1.339 | -1.192×10-5 | -1.129 | 6.004×10-3 | -1.263 | 4.253×10-3 | ||

| Ecorr vs SHEfor.=-1.329 V, Ecorr vs SHEback.=-1.463 V | ||||||||

| MAO coating | -1.270 | 6.153×10-7 | -1.016 | 2.637×10-3 | -1.271 | 41.56×10-3 | ||

| Ecorr vs SHEfor.=-1.216 V, Ecorr vs SHEback.=-1.471 V | ||||||||

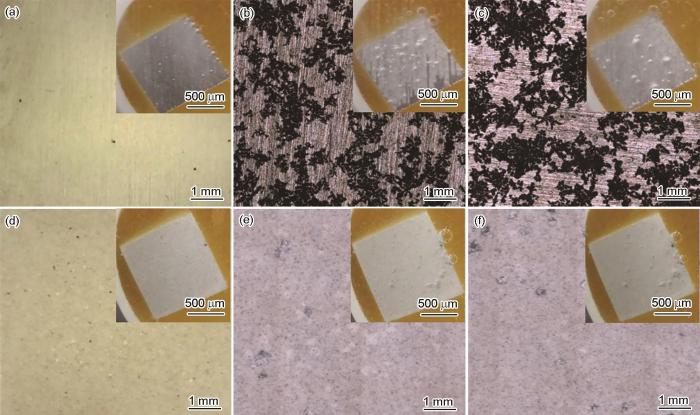

图5为A,B和C点合金和涂层宏观腐蚀形貌,其中嵌入的小图为循环极化试验中实时拍摄的氢气释放情况的照片。由图可以看出,在膜层/涂层破裂点蚀萌生 (图5a,d) 后,施加的阳极电压驱动点蚀迅速扩展。随着极化从正向扫描 (图5b,e) 向反向扫描 (图5c,f) 的进行,合金和涂层上点蚀的数量增多、面积增大,表明了点蚀并未发生再钝化而是在不断扩展,验证了图4中合金和涂层循环极化曲线上出现的滞后环。但是,点蚀在合金和涂层上的扩展行为却是不同的。具体而言,合金上的点蚀是从腐蚀区域 (黑色) 逐渐向未腐蚀区域 (银色) 横向扩展,受侵蚀的面积越来越大,呈现“结晶状”的腐蚀形貌[23,24]。而且随着循环极化的进行,不同起源点的点蚀相互接触,最终未腐蚀的区域会被逐渐侵蚀,黑色腐蚀区域将会覆盖整个合金表面。对于MAO涂层,点蚀在萌生处并不横向扩展,而是随着循环极化的进行 (图5e,f),点蚀的数量增多,但已经形成的点蚀面积却并未明显变大,表明涂层的点蚀可能是向涂层深度扩展。此外,由氢气释放情况可以看出,合金上氢气释放十分明显,对应于合金快速的腐蚀溶解,而有MAO涂层覆盖的合金则溶解缓慢,仅有少量氢气释放。合金表面大量氢气释放会导致合金/溶液界面局部的pH值升高,有利于腐蚀产物的沉积。

图5

图5

AZ91镁合金和MAO涂层的循环极化曲线上A,B和C三点对应的腐蚀形貌及实时氢气释放情况

Fig.5

OM corrosion morphologies of AZ91 Mg-alloy (a-c) and MAO coating (d-f) at the points A (a, d), B (b,e) and C (c, f) on CPDP curves (the inserted images presents the hydrogen evolution)

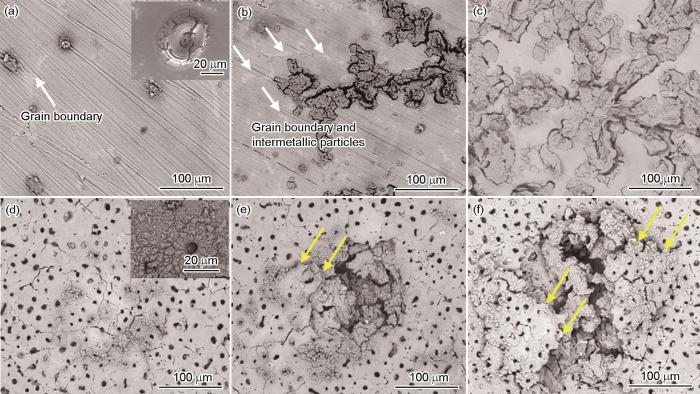

图6和7为点蚀的表面和截面的SEM形貌。图6a展示了循环极化下合金上点蚀初始状态的微观形貌。可以看出,合金上点蚀的萌生并未表现出明显的晶界及β相优先性,初始状态的点蚀呈现“火山口”微观形貌[25,26] (图6a中放大图)。随着循环极化的进行 (图6b),点蚀如“枝晶生长”般从腐蚀区域向未腐蚀区域横向扩展。扩展过程中,点蚀区域与表面腐蚀区域之间存在一定深度的缝隙,表明点蚀横向扩展的同时也一定程度向深度方向扩展。反向扫描后 (图6c),点蚀呈现辐射状扩展,而且极化的合金表面大部分区域已被腐蚀区域占据。相比之下,由于MAO涂层固有的多孔结构和裂纹 (图1a,b),点蚀优先在这些区域萌生 (图6d)。此外,和合金一样,涂层上孔隙处萌生的点蚀也呈现“火山口”的微观形貌 (图6d中放大图),这种具有开口的腐蚀特征使得腐蚀介质穿过“火山口”不断侵蚀基体。在正向扫描阳极极化阶段 (图6e),点蚀已经在涂层上形成了一个明显的不规则的点蚀坑,点蚀坑在反向扫描时面积变大,导致涂层的剥离,如图6e,f箭头所示。值得注意的是,AZ91镁合金上的点蚀处的腐蚀产物紧密地沉积在腐蚀区域,形成了相对致密的膜层,而MAO涂层上点蚀形成的深坑处既没有涂层的保护,也没有腐蚀产物的沉积。

图6

图6

AZ91镁合金和MAO涂层的循环极化曲线上A,B和C三点的表面腐蚀形貌

Fig.6

SEM corrosion morphologies of AZ91 Mg-alloy (a-c) and MAO coating (d-f) at the points A (a, d), B (b, e) and C (c, f) on CPDP curves in Fig.4

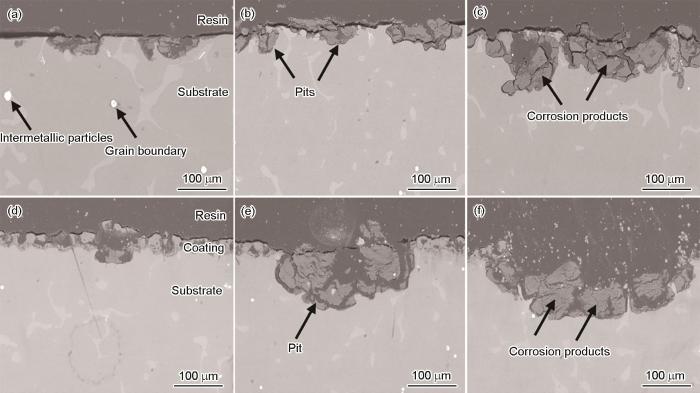

图7

图7

AZ91镁合金和MAO涂层的循环极化曲线上A,B和C三点的截面腐蚀形貌

Fig.7

SEM cross-sectional images of AZ91 Mg-alloy (a-c) and MAO coating (d-f) at the points A (a, d), B (b, e) and C (c, f) on CPDP curves in Fig.4

由图7可见,点蚀在AZ91镁合金上主要是横向扩展而在MAO涂层上主要是沿着涂层深度方向扩展。而且,合金上的点蚀产生的腐蚀产物紧密覆盖在腐蚀区域,能够为基体提供一定的防护。但是,MAO涂层上的点蚀产生的腐蚀产物在涂层剥离之后未能紧密地沉积在点蚀坑中,无法为基体提供防护。合金和涂层上点蚀不同的扩展行为产生了不同的腐蚀形貌和腐蚀产物结构,反过来这种不同结构的腐蚀产物又会影响点蚀的扩展。对于合金而言,具有一定防护作用的腐蚀产物层能够抑制点蚀在镁合金的腐蚀区域向深度方向扩展,因而点蚀更易于横向扩展。而MAO涂层上的点蚀在腐蚀区域没有涂层和腐蚀产物的防护,更易于向深度方向扩展。

此外,点蚀在基体和涂层上不同的扩展行为也可解释图4中循环极化曲线上不同的滞后环面积。由于合金上沉积的腐蚀产物层导致点蚀横向扩展,点蚀坑很浅,从而在点蚀扩展过程中蚀坑相对容易发生钝化,腐蚀产物提供了一定的自修复能力。而涂层上的点蚀优先向基体深处扩展,且涂层和基体不同的开路电位 (图3) 为基体的活化、腐蚀溶解提供了更大的驱动力,导致涂层上点蚀深坑无法再钝化及自修复。因此,横向扩展的点蚀以及一定程度的钝化使得AZ91镁合金相比MAO涂层具有更慢的点蚀扩展速度,从而具有较小的滞后环面积。同时,合金腐蚀区域具有的一定防护的腐蚀产物层也能解释图4中合金在Ecorrback.附近的电流密度比涂层在Ecorrback.附近的腐蚀电流密度低一个数量级。

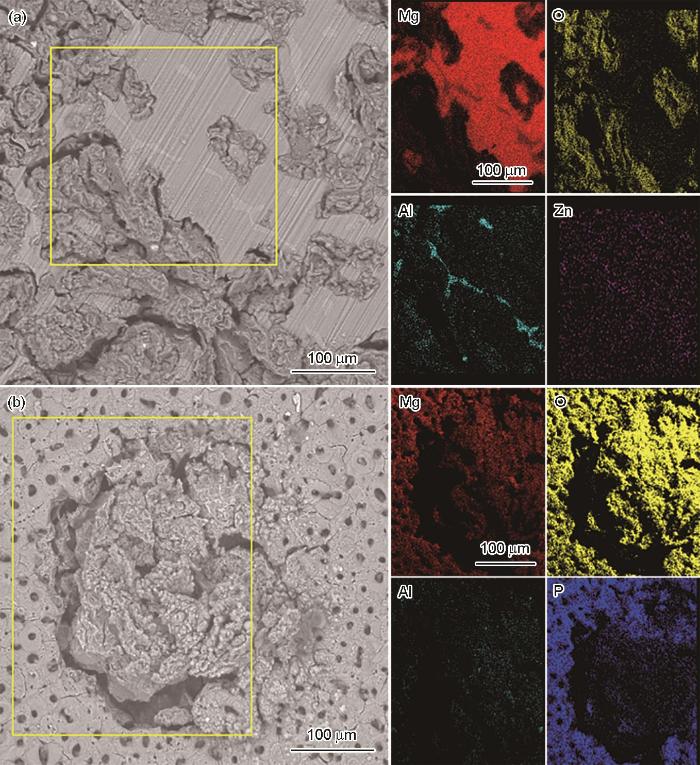

2.4 腐蚀产物

图8和9为AZ91合金和涂层循环极化曲线上B1和B2点腐蚀表面EDS谱和XRD谱。EDS结果显示合金和涂层的腐蚀产物主要由Mg和O构成,涂层的腐蚀产物还包括P。XRD结果表明了合金上的腐蚀产物主要由Mg(OH)2和MgO构成,但理论上MgO因溶解度更大而易于溶解并且会羟基化生成Mg(OH)2[4,27,28]。在构成MAO涂层极化后的腐蚀产物中,除了Mg(OH)2和MgO,Mg3(PO4)2的出现表明了组成涂层的磷酸盐 (图2) 在循环极化过程中发生了溶解变成磷酸根 (PO43-),并与Mg2+结合重新生成Mg3(PO4)2[29]。但是,在Cl-存在和pH变化的环境中二者的溶解和沉积不断竞争进行,导致腐蚀产物的结构和含量发生变化,从而影响腐蚀产物的自修复能力。此外,构成AZ91镁合金的Al腐蚀前后仍主要存在于晶界和β相 (Mg17Al12) 中,表明了合金中的Al和Zn对于腐蚀产物的组成贡献不大。

图8

图8

AZ91镁合金和MAO涂层的循环极化曲线上B1和B2点的SEM表面腐蚀形貌和EDS面扫描

Fig.8

SEM images of corrosion morphology and EDS mapping analysis for AZ91 Mg-alloy (a) and MAO coating (b) at points B on CPDP curves in Fig.4

图9

图9

AZ91镁合金和MAO涂层的循环极化曲线上B1和B2点XRD谱

Fig.9

XRD patterns of AZ91 Mg-alloy and MAO coating at the points B on CPDP curves in Fig.4

2.5 点蚀行为讨论

2.5.1 点蚀萌生

因为合金的Ebd (图4a上A1点) 比Ecorr负10mV,因此在Ebd时,镁溶解的阳极反应处于抑制状态,而阴极反应导致大量氢气释放的同时,点蚀萌生处的腐蚀溶液pH增大,因而在未进入阳极极化阶段时点蚀很难扩展,已萌生的点蚀也易于被钝化。进入阳极极化后,阳极电压提供的驱动力使得电极表面更多区域开始萌生点蚀,这是因为阳极极化时恒电位仪所需的大量电子需要由Mg的快速溶解提供,越来越多的Mg2+在电极/溶液界面积累,吸引OH-和Cl-等阴离子。此时若OH-浓度不能满足腐蚀产物MgO/Mg(OH)2沉积条件[30],那么Cl-的吸附就会促进点蚀的萌生。但是,无论是在阴极极化时还是在阳极极化时,合金上的点蚀均未表现出优先在晶界处萌生的倾向性 (图6a,b和图7a,b)。阴极极化时,点蚀未优先在晶界处萌生可能是因为:首先,阳极反应被抑制时点蚀萌生的概率小,尚未表现出萌生区域的倾向性;其次,此时Cl-的侵蚀是点蚀萌生的主要驱动力,Cl-接触更大面积的α-Mg相概率更大,因而点蚀更有可能先在α-Mg相上萌生,如图6a所示。而阳极极化时,可以用腐蚀电化学理论来解释此时点蚀萌生区域的倾向性。

式中,E是外部施加的电压,V;I是在施加外部电压下所得电流密度,A/cm2;Icorr是平均腐蚀电流密度,A/cm2;αa/αc是阳极/阴极的传递系数;z是电化学反应转移的电子数;F是Faraday常数,96485.34 C/mol;R是气体常数,8.314 J/(K·mol);T为温度,K;Eeq是平衡电位,V;Ecorr是腐蚀电位,V。当施加阳极电压时,

对于MAO涂层,涂层的存在使得点蚀的萌生受基体合金 (微观结构) 的影响很小,但其表面的多孔结构和裂纹会成为点蚀优先萌生的位置 (图6d)。这表现为Cl-会攻击这些敏感位置,发生涂层的溶解反应 (1) 和 (4)。一旦涂层被破坏,点蚀就开始萌生,随后Cl-会进一步渗透到涂层/基体界面上并开始侵蚀基体。

2.5.2 点蚀扩展

虽然合金和涂层的点蚀扩展都受到腐蚀产物“沉积-溶解”过程的控制,但是腐蚀产物在合金上倾向于“沉积”,而在MAO涂层上倾向于“溶解”,这种倾向性可解释如下:对于合金,在循环极化的阳极扫描阶段,合金表面出现“负差数效应”[3,33-35],即随着阳极电压的升高,阴极反应并未被抑制,相反氢气释放十分迅速 (图5)。大量的氢气释放使得合金电极/溶液界面处的pH值显著升高,从而在点蚀萌生处Mg2+和OH浓度均较高,当二者满足Mg(OH)2的沉积的Ksp≈10-11时[30],腐蚀产物就会沉积在点蚀坑,此时Cl-导致Mg(OH)2的溶解速率小于生成速率,从而沉积的腐蚀产物使点蚀出现一定程度的钝化。同时,随着阳极电压的升高,点蚀不易在腐蚀产物覆盖下的基体上向深处扩展,反而容易向未发生腐蚀的区域扩展,呈现出图6和7所示的点蚀横向扩展的行为。进一步,在循环极化反向扫描时,虽然沉积在点蚀处的腐蚀产物具有一定的钝化,但是腐蚀产物层并非十分致密,其与未腐蚀区域之间存在缝隙 (图6b,c),这些因素降低了腐蚀产物层对点蚀坑的钝化效果,从而导致腐蚀坑横向扩展的同时一定程度的深度方向扩展,如图7所示。此外,这种弱化的修复效果也导致了循环极化出现正的滞后环 (图4a)。

对于MAO涂层,涂层的存在使得在循环极化的正向阳极扫描阶段电极上并未出现明显的“负差数效应”,涂层/溶液界面处的pH并未明显升高。因而,当点蚀萌生之后,Cl-“溶解”机制控制了点蚀的扩展,导致生成的腐蚀产物大量溶解而不能沉积在点蚀坑,无法对点蚀形成钝化。此时,点蚀更易于向没有涂层和腐蚀产物覆盖的点蚀坑深处扩展,而不易横向侵蚀未萌生点蚀的涂层。随着阳极电压的升高,恒电位仪所需的大量电子由点蚀坑深处金属镁的溶解提供,导致点蚀坑进一步加深。同时,由于深坑内部Mg2+浓度变大,为了保持孔内整体的电中性,Cl-逐渐向孔内迁移,虽然孔内由于阴极反应导致pH升高,但是Cl-导致的溶解效应使得腐蚀产物仍然无法大量沉积,如图6e和f所示。随后,在循环极化反向扫描时,点蚀坑开口处剥离的涂层和溶解的腐蚀产物无法对形成钝化和修复效果,导致了循环极化出现面积很大的正滞后环 (图4b)。

3 结论

(1) AZ91镁合金上空气中形成的氧化膜的破裂电位负于腐蚀电位,而MAO涂层的破裂电位比腐蚀电位稍正。在循环极化处于阳极极化阶段时,合金和涂层的电流密度均迅速变大,对应于膜层/涂层破裂后点蚀的快速生长。

(2) 合金上点蚀的萌生倾向于α-Mg相,而涂层点蚀萌生在表面孔隙和裂纹处。合金和涂层上点蚀的初始形态均为开口的“火山口”形貌。

(3) 合金上的点蚀倾向于横向扩展,而涂层上的点蚀倾向于纵深方向扩展。合金和涂层上点蚀坑处生成的腐蚀产物的结构不同:合金上沉积形成具有钝化效果的腐蚀产物层,而涂层上腐蚀产物倾向于溶解,无法形成钝化效应。腐蚀产物结构的演变控制了点蚀在合金和涂层上不同的扩展行为。

(4) 相比合金,涂层在循环极化后虽然点蚀面积较小,但点蚀坑更深,点蚀一旦成形会对基体产生十分严重的破坏。因此,镁合金表面的微弧氧化防护涂层还需要进行工艺优化 (改变电解液成分、优化电参数等) 或者后处理 (封孔处理) 以提高其耐点蚀的能力,为镁合金提供更优良的防护。

参考文献

Micro-defects in micro-arc oxidation coatings on Mg-alloys

[J].

镁合金微弧氧化膜中微缺陷问题研究进展

[J].

Microstructure and corrosion resistance of medical degradable Mg-2Y-1Zn-xZr alloy

[J].

医用可降解Mg-2Y-1Zn-xZr合金微观组织和耐蚀性能研究

[J].

Research progress in anodic hydrogen evolution of magnesium electrochemistry corrosion

[J].

金属镁电化学腐蚀阳极析氢行为研究进展

[J].

Fundamentals and advances in magnesium alloy corrosion

[J].

Characteristics of surface films formed on Mg-Sn alloys in NaCl solution

[J].

Research progress of pitting corrosion of magnesium alloys

[J].

镁合金点蚀的研究进展

[J].

Exfoliation corrosion of extruded Mg-Li-Ca alloy

[J].

Corrosion of magnesium alloy ZE41-The role of microstructural features

[J].

Pitting corrosion of a rare earth Mg alloy GW93

[J].

The special role of anodic second phases in the micro-galvanic corrosion of EW75 Mg alloy

[J].

Electrochemical performance of initial corrosion of 7A04 aluminium alloy in marine atmosphere

[J].

7A04铝合金在海洋大气环境中初期腐蚀的电化学特性

[J].

Study on pitting and corrosion inhibition of AZ63 magnesium alloy in sodium chloride solution

[J].

AZ63镁合金在氯化钠溶液中的孔蚀及缓蚀研究

[J].

Comparison of corrosion pitting under immersion and salt-spray environments on an as-cast AE44 magnesium alloy

[J].

Structure-property quantification of corrosion pitting under immersion and salt-spray environments on an extruded AZ61 magnesium alloy

[J].

Corrosion mechanisms of magnesium alloys

[J].

Improving the corrosion resistance of AZ91D magnesium alloy through reinforcement with titanium carbides and borides

[J].

Chloride-induced filiform corrosion of organic-coated magnesium

[J].

Comparison of corrosion behavior of Mg-1.5Zn-0.6Zr and AZ91D alloys in a NaCl solution

[J].

Interpretation of cyclic potentiodynamic polarization test results for study of corrosion behavior of metals: A review

[J].

Understanding pitting corrosion behavior of AZ91 alloy and its MAO coating in 3.5%NaCl solution by cyclic potentiodynamic polarization

[J].

Characterization of pitting behavior of pure Al and Al-7Zn-0.1Sn-0.015Ga alloy by cyclic polarization technique

[J].

用循环极化曲线研究Al和铝合金的点蚀行为

[J].

Corrosion behavior of magnesium in naturally aerated stagnant seawater and 3.5% sodium chloride solutions

[J].

The electrochemical corrosion of pure magnesium in 1 N NaCl

[J].

Localized corrosion of ultrafine-grained Al-Mg model alloys

[J].

Localized corrosion of binary Mg-Ca alloy in 0.9 wt% sodium chloride solution

[J].

An investigation of the corrosion mechanisms of WE43 Mg alloy in a modified simulated body fluid solution: The influence of immersion time

[J].

Analysis of the surface film formed on Mg by exposure to water using a FIB cross-section and STEM-EDS

[J].

Studies of inhibition of magnesium corrosion

[J].

Electrochemical corrosion behavior of biodegradable Mg-Y-RE and Mg-Zn-Zr alloys in Ringer's solution and simulated body fluid

[J].

Influence of chloride, sulfate and bicarbonate anions on the corrosion behavior of AZ31 magnesium alloy

[J].

Electrochemical properties of intermetallic phases and common impurity elements in magnesium alloys

[J].

The source of hydrogen evolved from a magnesium anode

[J].

Enhanced hydrogen evolution on Mg(OH)2 covered Mg surfaces

[J].