然而,镁合金的标准电极电位极低 (-2.34 V)[6,7],当镁合金与铝合金接触时,因其极大的电位差极易诱发电偶腐蚀,严重限制了镁合金的应用范围。目前,镁、铝合金之间的电偶腐蚀研究较多,主要集中在不同的合金材料、腐蚀介质、阴阳面积比等方面,特别是腐蚀介质和材料。张丁飞等[8]采用电化学法、盐浸法等方法研究了AZ31镁合金与A6N01S-T5铝合金在3.5% (质量分数) NaCl溶液中的电偶腐蚀行为,表明随着时间的延长AZ31镁合金和A6N01S-T5铝合金的腐蚀速率逐渐降低。Liu等[9]研究了AZ31B镁合金与6N01铝合金异种接头在0.1 mol/L Na2SO4和0.5 mol/L NaCl溶液中的电偶腐蚀机理,表明镁相与其他相的耦合增强了AZ31B镁合金和6N01铝合金的腐蚀。肖葵等[10]研究了AZ91D镁合金和2A12铝合金在中性盐雾试验中的电偶腐蚀行为,结果表明腐蚀产物的不断覆盖使两种材料电位差增大,从而增强了电偶腐蚀。Huang等[11]研究了AZ91D镁合金与7005铝合金在乙二醇水溶液中的电偶腐蚀机理,结果表明增加乙二醇的浓度会使AZ91D镁合金的腐蚀速率降低。有关镁合金与铝合金在自来水中电偶腐蚀却鲜见报道,因此,研究镁合金与铝合金在自来水中的电偶腐蚀机理具有重要的实际意义。

因此,为了研究镁合金与铝合金在自来水中的电偶腐蚀行为,本研究选择常用的AZ91D镁合金与2002铝合金作为研究对象,采用电化学方法和表面分析技术研究它们在模拟自来水中的电偶腐蚀行为和机理,以期为今后汽车发动机材料的选择、设计及其电偶腐蚀的抑制提供基本理论依据。

1 实验方法

实验所用材料为AZ91D镁合金和2002铝合金,其化学成分 (质量分数,%) 分别为:Al 9.00,Zn 1.00,Mn 0.30,Ni≤0.04,Fe≤0.04,Si≤0.025,Cu≤0.05,Mg余量和Cu 3.80~4.90,Zn 0.25,Mg 1.20~1.80,Ge 0.01,Fe 0.50,Si 0.05,Ti 0.50,Al余量。腐蚀介质为模拟自来水,即0.5 mg/L NaCl溶液,测试温度为30 ℃。

试样AZ91D镁合金与2002铝合金均

采用CS350电化学工作站进行电化学测试,饱和甘汞电极 (SCE) 为参比电极 (RE),Pt为电极辅助电极 (CE),研究试样为工作电极 (WE)。当开路电位达到稳定后,进行电化学阻抗与动电位极化曲线测试。极化曲线测试的扫描电位范围为-300~700 mV (相对于开路电位),扫描方向为从阴极到阳极,扫描速率为1.0 mV/s。电化学阻抗谱 (EIS) 测试的扫描频率范围为105~10-2 Hz,交流幅值为±10 mV。使用Zview软件采用合适的等效电路 (EEC) 对EIS数据进行拟合。

将预处理好AZ91D镁合金和2002铝合金电极置于腐蚀介质中,并迅速将镁合金电极与铝合金电极偶接在一起,待浸泡时间与未耦合条件下相同时,将镁合金和铝合金断开,然后对镁合金依次进行开路电位、电化学阻抗和极化曲线测试,测试完毕后又迅速将它们偶接在一起。铝合金的测试方法与镁合金相同。

采用CS520电偶腐蚀测试仪测试它们之间的电偶电位和电偶电流密度,其中AZ91D镁合金作为WE1,2002铝合金作为WE2,SCE作为RE。所有电化学实验至少重复3次以确保实验结果的重现性。

将试样在腐蚀介质中浸泡24 h结束后,利用JSM-5510LV扫描电镜 (SEM) 观察AZ91D镁合金及2002铝合金的表面腐蚀形貌。利用ESCALAB Xi+型X射线光电子能谱 (XPS) 分析AZ91D镁合金及2002铝合金表面腐蚀产物的成分。

2 结果与讨论

2.1 开路电位测试

图1

图1

30 ℃下0.5 mg/L NaCl溶液中AZ91D镁合金与2002铝合金的电位及电位差随时间的变化

Fig.1

Potential and potential difference of AZ91D Mg-alloy and 2002 Al-alloy with different time in 0.5 mg/L NaCl at 30 ℃: (a) potential at the beginning of 24 h, (b) potential of Mg-alloy at different soaking time under uncoupling and coupling conditions, (c) potential of Al-alloy at different soaking time under uncoupling and coupling conditions, (d) potential difference between Mg-alloy and Al-alloy at different soaking time under uncoupling and coupling conditions

式中,Rs为溶液电阻,Ra和Rc分别为耦合后再断开条件下的阳极极化电阻和阴极极化电阻。

从图1d中可以看出,随着浸泡时间的延长,AZ91D镁合金与2002铝合金之间的∆E呈减小的趋势,这表明随时间的推移其电偶腐蚀的推动力减小。

2.2 极化曲线测试

图2为AZ91D镁合金与2002铝合金在30 ℃、0.5 mg/L NaCl溶液中浸泡24 h后耦合与未耦合的条件下的极化曲线。从图2a可以看出,耦合后的镁合金的阴极和阳极电流密度均增大,这表明耦合后它们之间的电偶效应显著地加速镁合金的阴、阳极过程[16]。而且,耦合后其腐蚀电位正移,这表明耦合后其阴极过程的加速更显著。此外,未耦合时,镁合金的阳极过程表现为伪钝化状态,这可能归结为Mg(OH)2膜的形成。耦合后镁合金的点蚀电位显著地降低,这可能归结为它们之间的电偶效应加速了腐蚀产物膜的破裂,从而促进其阴、阳极过程。从图2b可以看出,耦合后的铝合金的阴极和阳极电流密度也均增大,这可能归因于耦合后电偶效应对铝合金的阴极极化抑制了铝合金表面钝化膜的形成,增加了H的有效还原面积。无论耦合还是未耦合,铝合金的阳极过程均表现为钝化行为,这归结为其表面钝化膜的形成。

图2

图2

未耦合和耦合后再断开条件下AZ91D镁合金和2002铝合金在30 ℃,0.5 mg/L NaCl溶液中浸泡24 h后的极化曲线

Fig.2

Polarization curves of AZ91D Mg-alloy (a) and 2002 Al-alloy (b) immersed in 0.5 mg/L NaCl solution at 30 ℃ for 24 hours under the condi-tions of uncoupling and uncoupling after coupling

表1 未耦合和耦合后再断开条件下AZ91D镁合金和2002铝合金在30 ℃,0.5 mg/L NaCl溶液中浸泡24 h后的极化曲线拟合参数

Table 1

| Material | Condition | Bc / mV·dec-1 | Icorr / A·cm-2 | Ecorr / V |

|---|---|---|---|---|

| Mg-alloy | Uncoupling | -215.50 | 7.43×10-7 | -1.43 |

| Coupling | -144.93 | 2.22×10-6 | -1.42 | |

| Al-alloy | Uncoupling | -233.56 | 1.57×10-6 | -0.51 |

| Coupling | -554.99 | 4.36×10-6 | -0.49 |

2.3 EIS测试

为进一步阐明AZ91D镁合金与2002铝合金在模拟自来水中的电偶腐蚀机理,测量了AZ91D镁合金与2002铝合金在30 ℃、0.5 mg/L NaCl溶液中浸泡24 h后未耦合与耦合条件下的电化学阻抗谱,如图3所示。从图3a和b可以看出,在耦合后再断开或未耦合时,镁合金的Nyquist图均展现出两个扁平的容抗弧,Bode图显示出两个时间常数。高频区域的容抗弧与表面腐蚀产物膜层相关,低频区的容抗弧则与电极/电解液界面的法拉第电荷传递过程相关[19-21]。且耦合后的容抗弧直径之和明显小于未耦合条件下的容抗弧直径之和,阻抗模值也相应地减小,说明耦合后二者之间的电偶效应加速了AZ91D镁合金的腐蚀。

图3

图3

未耦合和耦合后再断开条件下AZ91D镁合金与2002铝合金在30 ℃,0.5 mg/L NaCl溶液中浸泡24 h后的电化学阻抗谱

Fig.3

Nyquist (a, c) and Bode (b, d) diagrams of AZ91D Mg-alloy (a,b) and 2002 Al-alloy (c, d) immersed in 0.5 mg/L NaCl solution at 30 ℃ for 24 h under the conditions of uncoupling and uncoupling after coupling

从图3c和d可以看出,耦合后再断开或未耦合时,特别是在耦合后再断开条件下,铝合金的Nyquist图展现出三个容抗弧,其Bode图显示出三个时间常数,且耦合后的容抗弧直径之和明显小于未耦合条件下的容抗弧直径之和,阻抗模值也明显地减小,说明耦合后二者之间的电偶效应也加速了铝合金的腐蚀,这与极化测试的结果一致。

图4

图4

用来拟合测试EIS数据的等效电路

Fig.4

Equivalent circuits used for fitting the tested EIS data for AZ91D Mg-alloy (a) and 2002 Al-alloy (b)

表2 未耦合和耦合后再断开条件下AZ91D镁合金与2002铝合金在30 ℃,0.5 mg/L NaCl溶液中浸泡24 h的EIS拟合结果

Table 2

| Material | Condition | Rs Ω·cm2 | Cf1 F·cm-2 | Rf1 Ω·cm2 | CPEf2 S·snf1·cm-2 | nf2 | Rf2 Ω·cm2 | CPEdl S·snf2·cm-2 | ndl | Rct Ω·cm2 | Rp Ω·cm2 |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Mg-alloy | Uncoupling | 124.37 | --- | --- | 8.27×10-8 | 0.93 | 30130 | 1.38×10-5 | 0.86 | 16915 | 47045 |

| Coupling | 94.86 | --- | --- | 6.59×10-8 | 0.97 | 12928 | 1.40×10-5 | 0.75 | 10431 | 23359 | |

| Al-alloy | Uncoupling | 68.30 | 2.86×10-7 | 12840 | 1.31×10-7 | 0.92 | 2514 | 5.05×10-5 | 0.78 | 609454 | 624808 |

| Coupling | 24.56 | 1.10×10-8 | 1717 | 4.48×10-5 | 0.89 | 3313 | 3.87×10-4 | 0.78 | 24970 | 30000 |

由表2可以看出,耦合后再断开的镁合金和铝合金的极化电阻Rp(Rp=Rf1+Rf2+Rct) 明显减小,这表明了它们之间的耦合效应显著地加速了它们的腐蚀。此外,对于镁合金,耦合后Rf2明显减小,这可能归因于耦合后更剧烈的阴极析氢严重破坏了其表面的腐蚀产物膜。对于铝合金,耦合后Rf1显著减小,这可能归因于耦合效应对铝合金的阴极极化抑制了铝合金表面钝化膜的形成。

为进一步研究浸泡时间对电偶腐蚀行为的影响,图5给出了耦合后再断开条件下AZ91D镁合金与2002铝合金在30 ℃、0.5 mg/L NaCl溶液中浸泡不同时间的EIS。从图5a和b中可以看出,镁合金的Nyquist图均展现出两个容抗弧,其Bode图显示出两个时间常数[22],且容抗弧直径之和先增加后减小,这表明随着浸泡时间的延长,AZ91D镁合金的腐蚀速率先减小后增加。这可能归结为:浸泡初期,由于它们之间的电偶效应加速了镁合金的腐蚀;随着腐蚀的进行,更多腐蚀产物沉积在其表面导致其腐蚀速率减小。随着浸泡时间的进一步延长,由于阴极析氢破坏了镁合金表面的腐蚀产物膜,导致Rf2电阻减小,使得其腐蚀速率的增加。

图5

图5

耦合后再断开条件下AZ91D镁合金和2002铝合金在30 ℃,0.5 mg/L NaCl溶液中不同浸泡时间的电化学阻抗谱

Fig.5

Nyquist (a, c) and Bode (b,d) diagrams of AZ91D Mg-alloy (a, b) and 2002 Al-alloy (c, d) immersed in 0.5 mg/L NaCl solution at 30 ℃ for different time under the condition of uncoupling after coupling

从图5c和d可以看出,耦合后铝合金的Nyquist图中均展现为三个容抗弧,其Bode图显示三个时间常数,且容抗弧直径之和先增加后减小,这表明随着浸泡时间的延长,2002铝合金的腐蚀速率先减小后增加。这可能归结为:浸泡初期,溶液呈中性,由于它们之间的电偶效应抑制铝合金表面钝化膜的形成;随着浸泡时间的延长,由于电位差的减小导致耦合效应减弱,促使铝合金表面钝化膜的形成,同时铝合金表面Al(OH)3的沉积,导致其腐蚀速率减小。随着浸泡时间的进一步延长,由于Cl-对铝合金表面钝化膜的破坏导致Rf1减小,同时随着溶液pH的升高,因铝溶解产生的H2对铝合金表面腐蚀产物膜的破坏,进而导致Rf2减小,使得其腐蚀速率的增加。

表3 耦合条件下AZ91D镁合金和2002铝合金在30 ℃,0.5 mg/L NaCl溶液中不同浸泡时间的EIS拟合结果

Table 3

| Material | t / h | Rs Ω·cm2 | Cf1 F·cm-2 | Rf1 Ω·cm2 | CPEf2 S·snf1·cm-2 | nf2 | Rf2 Ω·cm2 | CPEdl S·snf2·cm-2 | ndl | Rct Ω·cm2 | Rp Ω·cm2 |

|---|---|---|---|---|---|---|---|---|---|---|---|

| AZ91D Mg-alloy | 24 | 94.86 | --- | --- | 6.59×10-8 | 0.97 | 12928 | 1.40×10-5 | 0.75 | 10431 | 23359 |

| 48 | 84.75 | --- | --- | 9.05×10-9 | 0.95 | 10524 | 2.79×10-5 | 0.86 | 21519 | 32103 | |

| 72 | 59.82 | --- | --- | 2.54×10-8 | 0.96 | 6316 | 1.20×10-5 | 0.89 | 13764 | 20080 | |

| 96 | 49.66 | --- | --- | 1.23×10-8 | 0.97 | 2449 | 5.09×10-4 | 0.75 | 14814 | 17263 | |

| 2002 Al-alloy | 24 | 24.56 | 1.10×10-8 | 1717 | 4.48×10-5 | 0.89 | 3313 | 3.87×10-4 | 0.78 | 24970 | 30000 |

| 48 | 88.15 | 1.33×10-8 | 3108 | 6.49×10-5 | 0.87 | 15252 | 2.13×10-4 | 0.77 | 76664 | 95024 | |

| 72 | 36.06 | 1.21×10-8 | 3106 | 6.11×10-5 | 0.89 | 14611 | 2.63×10-4 | 0.87 | 18093 | 35810 | |

| 96 | 62.88 | 1.41×10-8 | 2954 | 1.73×10-5 | 0.90 | 14288 | 4.08×10-3 | 0.94 | 8563 | 25805 |

2.4 电偶测试

图6为AZ91D镁合金和2002铝合金之间的耦合电位和电偶电流密度随时间的变化曲线。从图6a可以看出,电偶电位先正移后逐渐负移,最后达到相对稳定的状态。起始耦合电位的正移可归结为电偶效应更显著地加速电偶腐蚀的阴极过程。随着浸泡时间的延长,由于阴极析氢对镁合金表面腐蚀产物膜的不断破坏,使得其阳极过程加速,导致耦合电位负移。从图6b可以看出,随着浸泡时间的延长,镁合金和铝合金之间的电偶电流密度先增加后减小,最后逐渐增加并达到相对稳定的状态。起始电偶电流密度密度的增加可归结为电偶效应加速了镁合金的腐蚀。电偶电流密度的减小可归结为金属表面腐蚀产物的累积导致腐蚀阻抗的增加。随着浸泡时间的进一步延长,由于阴极析氢对镁合金表面腐蚀产物膜的破坏Cl-对铝合金表面钝化膜的破坏以及Al溶解产生的H2对其表明腐蚀产物膜的破坏,最终导致其电偶电流密度的增加。

图6

图6

AZ91D镁合金与2002铝合金在30 ℃,0.5 mg/L NaCl溶液中浸泡96 h后的耦合电位和电偶电流密度随时间的变化曲线

Fig.6

Time dependence of coupled potentials (a) and galvanic current densities (b) between AZ91D Mg-alloy and 2002 Al-alloy in 0.5 mg/L NaCl solution for immersion 96 h at 30 ℃

2.5 表面形貌分析

图7为AZ91D镁合金在30 ℃、0.5 mg/L NaCl溶液中未耦合和耦合条件下浸泡24 h后的表面形貌。可以看出,未耦合条件下的镁合金表面有可见的机械刮痕和点腐蚀。而耦合的镁合金表面有一层腐蚀产物膜并且表面有明显的裂纹和蚀坑,这表明它们之间的电偶效应促进了镁合金的腐蚀,同时阴极析氢加剧了腐蚀产物膜的破坏。

图7

图7

未耦合和耦合条件下AZ91D镁合金在30 ℃,0.5 mg/L NaCl溶液中浸泡24 h后的SEM形貌

Fig.7

SEM surface morphologies of AZ91D Mg-alloy immersed in 0.5 mg/L NaCl solution at 30 ℃ for 24 h under the conditions of uncoupling (a) and uncoupling after coupling (b)

图8为2002铝合金在30 ℃、0.5 mg/L NaCl溶液中未耦合和耦合条件下浸泡24 h的表面形貌。可以看出,未耦合条件下的铝合金表面有可见的蚀坑、少量的腐蚀产物和隐约可见的机械刮痕。而耦合的铝合金表面有相对完整并带有裂纹的腐蚀产物膜,这表明耦合后它们之间的电偶效应抑制了铝合金钝化膜的形成,加速了铝合金的腐蚀,同时Al溶解产生的氢气加剧了其腐蚀产物膜的破坏。

图8

图8

未耦合和耦合条件下2002铝合金在30 ℃, 0.5 mg/L NaCl溶液中浸泡24 h后的SEM形貌

Fig.8

SEM surface morphologies of 2002 Al-alloy under uncoupling (a) and coupling (b) conditions after immersion 24 h in 0.5 mg/L NaCl solution at 30 ℃

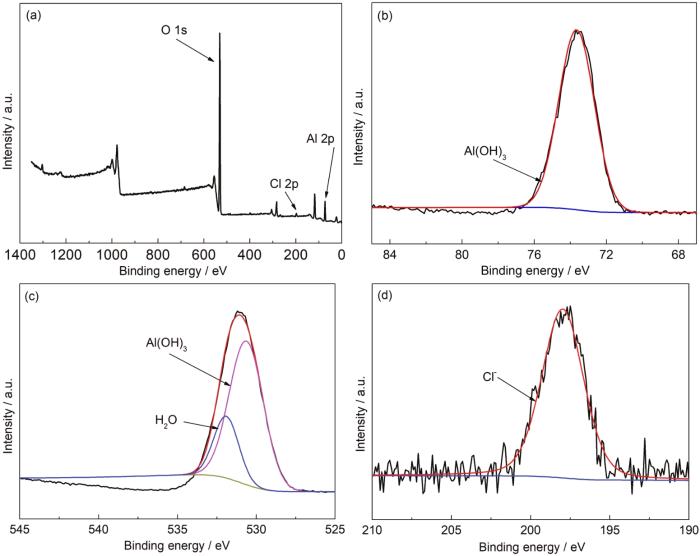

2.6 腐蚀产物组成

为了进一步理解AZ91D镁合金与2002铝合金之间的电偶腐蚀机理,图9和10分别为AZ91D镁合金和2002铝合金在30 ℃、0.5 mg/L NaCl溶液中耦合条件下浸泡24 h后表面腐蚀产物膜的XPS和高分辨谱。从图9a中可以看出,检测到了Mg、O和Cl。图9b为Mg 1s的高分辨峰,Mg 1s谱由一个峰组成,位于1302.7 eV的这个峰归因于Mg(OH)2的存在[23]。图9c为O 1s的高分辨峰,O 1s光谱由两个峰组成,位于531.2 eV来源于Mg(OH)2的存在[24],而位于533.2 eV的峰可能归因于腐蚀产物膜表面吸附的H2O[25]。图9d为Cl 2p的高分辨峰,Cl 2p谱由一个峰组成,即位于198.4 eV的峰。基于电化学测试和表面表征可知,镁合金表面腐蚀产物较疏松且存在缺陷,因此,Cl-容易聚集和吸附在膜层的缺陷处[26-29]。

图9

图9

耦合条件下AZ91D镁合金在30 ℃,0.5 mg/L NaCl溶液中浸泡24 h后表面膜的XPS谱

Fig.9

XPS of the surface film of AZ91D Mg-alloy under coupling condition after immersion 24 h in 0.5 mg/L NaCl solution at 30 ℃: (a) survey spectra, (b) Mg 1s, (c) O 1s, (d) Cl 2p

图10

图10

耦合条件下2002铝合金在30 ℃,0.5 mg/L NaCl溶液中浸泡24 h后表面膜的XPS谱

Fig.10

XPS of the surface film of 2002 Al-alloy under coupling condition after immersion 24 h in 0.5 mg/L NaCl solution at 30 ℃: (a) survey spectra, (b) Al 2p, (c) O 1s, (d) Cl 2p

2.7 电偶腐蚀机理

基于以上电化学测试和表面分析结果,图11出示了相应的电偶腐蚀机理示意图。在NaCl的水溶液中,镁合金的阳极过程为Mg的溶解,阴极为水的析氢。当镁合金和铝合金耦合后,镁合金成为阳极,铝合金成为阴极。在腐蚀初期,由于它们之间的电偶效应促进了Mg的溶解,同时耦连电位的范围应该正好落在铝发生活性溶解的电位区间里,即铝从钝态恢复到了活性态,加速了Al3+的阳极溶出,从而抑制了钝化膜的形成,这一过程导致早期电偶电流密度的增加 (图11a)。但Al3+的水解产物Al(OH)3在表面形成了一层腐蚀产物膜。随着电偶腐蚀的进行,更多的Mg2+和OH-产生,从而形成Mg(OH)2沉积在镁合金表面抑制了镁合金的腐蚀。与此同时,由于氯离子的侵蚀导致铝合金表面钝化膜的破坏从而形成氢氧化铝沉积在铝合金表面。因此,电偶电流密度减小 (图11b)。随着电偶腐蚀的进一步发展,由于阴极析氢导致镁合金表面腐蚀产物膜的破裂,与此同时,溶液pH的升高,Al的溶解产生的H2导致其表面腐蚀产物膜的破坏,从而加速了它们之间的电偶腐蚀 (图11c)。

图11

图11

AZ91D镁合金与2002铝合金在30 ℃,0.5 mg/L NaCl溶液中的电偶腐蚀机理示意图

Fig.11

Schematic diagram of the galvanic corrosion mechanism between AZ91D Mg-alloy and 2002 Al-alloy in 0.5 mg/L NaCl solution at 30 ℃ at initial stage (a), middle stage (b) and later stage (c)

3 结论

通过电化学测试和表面分析技术研究了AZ91D镁合金和2002铝合金在30 ℃,0.5 mg/L NaCl溶液中的电偶腐蚀行为。耦合后镁合金始终为阳极,铝合金始终为阴极,它们的腐蚀电位均正移,腐蚀速率增加,这可能归结为它们之间的电偶效应加速了电偶腐蚀的阴极过程,同时抑制了铝合金表面钝化膜的形成。随着浸泡时间的延长,它们之间的耦合电位先正移到-1.15 V (SCE) 后逐渐负移至-1.48 V (SCE),电偶电流密度先增加至约1.2 µA/cm2,在48 h时减小到0.6 µA/cm2左右后又逐渐增加并达到稳定的状态。这可能归结为起始它们之间的电偶效应促进了镁合金的腐蚀,随着浸泡时间的延长,镁合金表面腐蚀产物不断累积,活性阳极表面减少导致腐蚀速率减小。浸泡后期,由于阴极析氢导致镁合金表面腐蚀产物膜的破裂,与此同时,溶液pH的升高,铝的溶解产生的氢气导致其表面腐蚀产物膜的破坏,使得其电偶腐蚀加速。

参考文献

Application and development of magnesium alloy in automobile parts

[J].

镁合金在汽车零部件中的应用与发展

[J].

Application and status quo of lightweight automotive materials

[J].

汽车轻量化材料的应用及现状

[J].

Application analysis of aluminum and magnesium alloys in Dongfeng commercial vehicle engines

[J].

铝、镁合金在东风商用车发动机中的应用分析

[J].

Literature review on research and development of automotive lightweight technology

[J].

汽车轻量化技术的研究现状综述

[J].

Application of light alloy in automotive lightweight

[J].

轻质合金在汽车轻量化中的应用

[J].

A corrosion study of the main constituent phases of AZ91 magnesium alloys

[J].

Corrosion behavior of Mg-Zn-Y-Nd alloy in simulated body fluid

[J].

模拟人体体液中镁合金的腐蚀行为研究

[J].

Galvanic corrosion behavior and three protection techniques of magnesium alloy coupled to A6N01S-T5 aluminum alloy in NaCl solution

[J].

Galvanic corrosion behavior of friction stir welded AZ31B magnesium alloy and 6N01 aluminum alloy dissimilar joints

[J].

Galvanic corrosion of magnesium alloy and aluminum alloy by kelvin probe

[J]. J.

Galvanic corrosion and inhibition of GW103 and AZ91D Mg alloys coupled to an Al alloy in an ethylene glycol solution at ambient and elevated temperatures

[J].

Effect of NH4+ on the pitting corrosion behavior of 316 stainless steel in the chloride environment

[J].

The mechanism of pitting corrosion and rare-earth surface modification on aluminum alloy

[D].

铝合金点蚀过程与稀土沉积的机理研究

[D].

Corrosion behavior of an AZ91D magnesium alloy under a heterogeneous electrolyte layer

[J].

Accelerating effect of pitting corrosion products on metastable pitting initiation and the stable pitting growth of 304 stainless steel

[J].

304不锈钢点蚀产物对亚稳态点蚀萌生和稳态蚀孔生长的加速作用

[J].

Galvanic corrosion behavior between AZ91D magnesium alloy and copper in distilled water

[J].

Corrosion and discharge behavior of AZ63 magnesium alloy in sodium chloride solution

[D].

AZ63镁合金在氯化钠溶液中的腐蚀及放电行为研究

[D].

The investigation on inhibitors for magnesium and its alloys in ethylene glycol and NaCl solutions

[D].

乙二醇和NaCl溶液中镁合金缓蚀剂及其机理研究

[D].

Effect of chloride ion concentration on electrochemical behavior and corrosion product of AM60 magnesium alloy in aqueous solutions

[J].

Effect of microstructure on corrosion behavior of Mg-Sr alloy in Hank's solution

[J].

Corrosion behavior of AZ91D magnesium alloy in distilled water

[J].

The surface reactivity of a magnesium-aluminium alloy in acidic fluoride solutions studied by electrochemical techniques and XPS

[J].

XPS study of the surface chemistry on AZ31 and AZ91 magnesium alloys in dilute NaCl solution

[J].

XPS study of adsorption of 2-mercaptobenzothiazole on a brass surface

[J].

Difference in corrosion behavior of four Mg-alloys in Cl--NH4+-NO3- containing solution

[J].

4种镁合金在Cl--NH4+-NO3-溶液体系中的腐蚀行为差异研究

[J].

Effect of Cl- concentration and pH value on the corrosion behavior of AZ31 magnesium alloy

[J].

Cl-浓度和pH值对AZ31镁合金腐蚀行为的影响

[J].

Corrosion behavior of AZ91D magnesium alloy in Cl- solution

[J].

AZ91D镁合金在含Cl-溶液中腐蚀机理的研究

[J].

Investigation of wear properties of magnesium and aluminum alloys for automotive applications

[J].

Crevice corrosion behavior of 5083 and 6061 aluminum alloys

[J].

5083和6061铝合金缝隙腐蚀行为的研究

[J].

Research on corrosion behavior of printed circuit boards and its influencing factors

[D].

印刷电路板的腐蚀行为及其影响因素研究

[D].