随着经济的快速发展,我国东南沿海地区对电力的需求日益增多。然而,电力生产与消费并不均衡,长距离输电是解决东部沿海地区电力紧缺的主要方法[1,2]。架空导线是长距离输电的主要载体,铝合金芯铝绞线、钢芯铝合金绞线和全铝合金绞线已经在架空输电线路上大量的应用,它们具有比强度高、弧垂特性好、电导率高、输电容量大、线损小、耐蚀性好和更易回收等诸多优点[3]。综合考虑各系铝合金的性能,高强高导Al-Mg-Si合金线是在架空导线上主要应用的铝合金线[4,5]。在东部沿海地区,架空导线在高湿、高热、高盐环境下长期服役主要承受自重、风载、冰载等载荷,高盐潮湿环境带来的腐蚀问题加速导线的老化和失效。由于东部沿海地区经济高速发展,进而推动高压与特高压长距离架空输电线路里程快速增长,架空导线的腐蚀行为和长期服役安全可靠性备受关注[6-9]。

近年来,架空导线断股事故时有发生,针对架空导线腐蚀问题进行了大量调查结果表明,在沿海地区,恶劣的服役环境更容易导致导线发生腐蚀,因腐蚀形成的缺陷常常诱发架空导线疲劳断裂[10-12]。Kreislova等[13]对已经在户外运行了40 a的钢芯铝绞线的大气腐蚀进行了详细研究,表明外层铝线容易发生均匀腐蚀,但是中间层铝线容易发生密集的点蚀。外层和中间层铝线的腐蚀坑深度达到200 μm,由于点蚀对架空导线长期服役危害更大,所以点蚀是架空导线在高湿、高热、高盐环境长期服役时呈现出的最重要的腐蚀特点。因此,架空导线的点蚀机理值得深入系统研究。鉴于高强高导Al-Mg-Si合金线作为架空导线上主要应用的铝合金线,而且Al-Mg-Si系合金易发生晶间腐蚀[14-16],研究人员对其晶间腐蚀性能进行了系统研究。Zander等[17]重点关注了微观组织对6056铝合金线的晶间腐蚀倾向的影响,但是对架空导线用铝合金线的点蚀机理仍有待深入研究。鉴于冷拉拔是铝合金线的主要成型方法,拉拔过程中的组织演变是影响架空导线用铝合金线腐蚀行为的重要因素,因此拉拔变形过程中铝合金线组织演变与点蚀行为及机制有待系统研究。

本文以东南沿海地区架空导线用Al-Mg-Si合金线为研究对象,通过电化学实验和浸泡腐蚀实验相结合来研究拉拔过程中大变形量Al-Mg-Si合金线的腐蚀行为,揭示架空导线用铝合金线的腐蚀机制,同时也为耐蚀高强高导Al-Mg-Si合金线的开发提供理论基础。

1 实验方法

以Al-Mg-Si合金线为研究对象,其成分 (质量分数,%) 为:Si 0.51、Fe 0.14、Mg 0.54、RE 0.30、B 0.02、Cu 0.01、Mn 0.02、Cr 0.01、Zn 0.03,Al余量。选取直径为8.12 mm的铝合金杆,对其进行170 ℃,8 h时效处理,经拉拔制得5种不同变形量的铝合金线。Al-Mg-Si合金线样品的直径和变形量列于表1。其中,变形量采用如下公式计算:

式中,ε为拉拔变形量,%;An 为第n道次拉拔Al-Mg-Si合金线的横截面积,mm2;A0为Al-Mg-Si合金杆的横截面积,mm2。

表1 Al-Mg-Si合金线样品的直径及变形量

Table 1

| Pass n | Diameter / mm | Area reduction / % |

|---|---|---|

| 0 | 8.12 | 0 |

| 1 | 6.065 | 44.2 |

| 2 | 5.43 | 55.3 |

| 3 | 4.275 | 72.3 |

| 4 | 3.18 | 84.7 |

采用电化学试验和浸泡腐蚀实验相结合的方法研究大变形量铝合金线的腐蚀行为。从Al-Mg-Si合金线上切取10 mm高的圆柱形样品,将其中一个圆形表面连接铜导线,然后将样品用环氧树脂密封起来,只暴露出另一圆形表面。采用SiC砂纸和金刚石抛光膏对电化学样品进行研磨和抛光,制备出电化学测试样品。

在3.5% (质量分数) NaCl溶液作为电解质的三电极系统中进行极化曲线测试。其中,工作电极为Al-Mg-Si合金线样品,对电极为铂板 (10 mm×10 mm×1.0 mm),参比电极为饱和甘汞电极 (SCE)。电化学工作站 (PARSTAT 4000A) 与三电极体系相连进行极化曲线测试。在极化曲线测试之前,进行大约10 min的开路电位 (OCP) 测试以确保OCP稳定。在极化曲线测试中,电极区间为-0.6~0.6 V (vs. SCE),扫描速率为1.0 mV/s。

采用线切割切取长方体样品 (10 mm×2.5 mm×1 mm) 用于浸泡腐蚀实验。样品采用SiC砂纸研磨,抛光至表面光亮后浸泡在3.5%NaCl溶液中,进行为期20 d的腐蚀实验。浸泡结束后,将样品取出,采用无水乙醇清洗,冷风吹干,样品保存在自封袋中。

沿Al-Mg-Si合金线横截面 (径向) 和纵截面 (轴向) 切取样品,进行电子背散射衍射 (EBSD) 观察。采用不同粒度的SiC砂纸对样品进行研磨,在10%高氯酸酒精溶液为电解液的环境下进行电解抛光60 s,进行EBSD观察,该EBSD系统集成在扫描电镜 (SEM,ZEISS SUPRA 35) 上。将Al-Mg-Si合金线样品经砂纸研磨后机械抛光,采用SEM及X射线能谱分析 (EDS,Oxford) 进行析出相观察。

采用扫描电镜 (SEM,JSM-6510) 表征样品的表面腐蚀形貌,同时采用EDS分析腐蚀产物化学成分。采用光学显微镜 (OM,OLYMPUS GX71) 表征样品截面的腐蚀形貌。

2 结果与讨论

2.1 不同变形量Al-Mg-Si合金线的电化学行为

图1为拉拔变形量分别为55.3%、84.7%的Al-Mg-Si合金线的极化曲线可以看到,两种变形的Al-Mg-Si合金线极化曲线形状基本相似,阴极反应为主要控制因素,且都存在某一电位处电流的迅速增大,可以断定出现点蚀。采用Tafel直线外推法对极化曲线进行拟合,提取出腐蚀参数列于表2。随着变形量的增加,腐蚀电位升高,腐蚀电流密度下降,极化电阻增大,腐蚀速率下降,因而变形量为55.3%的Al-Mg-Si合金线腐蚀更严重,变形量为84.7%的Al-Mg-Si合金线的腐蚀相对较弱。变形量为55.3%的Al-Mg-Si合金线的点蚀电位为-0.29 V,变形量为84.7%的Al-Mg-Si合金线的点蚀电位为-0.23 V,表明变形量为55.3%的Al-Mg-Si合金线更容易发生点蚀。

图1

图1

变形量为55.3%和84.7%的动电位极化曲线

Fig.1

Dynamic potential polarization curves of Al-Mg-Si alloy wires with area reduction of 55.3% and 84.7%, respectively

表2 变形量为55.3%和84.7%的Al-Mg-Si合金线的动电位极化曲线的相关参数

Table 2

| Area reduction / % | EcorrV vs SCE | IcorrA·cm-2 | RpkΩ·cm2 | Vcorrmm·a-1 | EpV vs SCE |

|---|---|---|---|---|---|

| 55.3 | -0.86 | 5.71×10-5 | 345.32 | 0.95 | -0.29 |

| 84.7 | -0.83 | 4.27×10-6 | 5415.38 | 0.07 | -0.23 |

2.2 不同变形量Al-Mg-Si合金线浸泡腐蚀行为

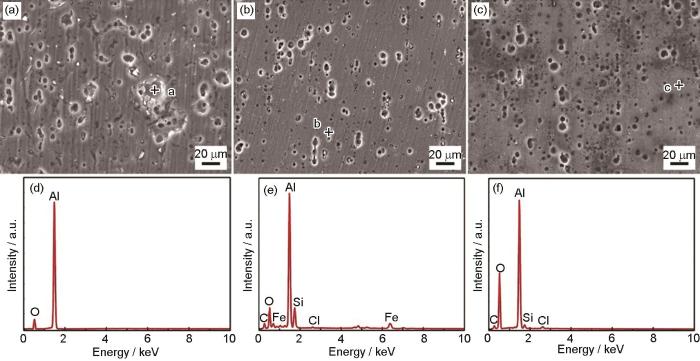

对不同变形量的Al-Mg-Si合金线进行了浸泡腐蚀,经过20 d浸泡后,Al-Mg-Si合金线的腐蚀形貌如图2所示。变形量为55.3%的Al-Mg-Si合金线表面出现严重的点蚀,腐蚀坑尺寸较大;变形量为72.3%和84.7%的Al-Mg-Si合金线的表面出现大量的点蚀坑,数量较多,但尺寸较小,且变形量为84.7%的Al-Mg-Si合金线存在较多腐蚀未完全的腐蚀坑。

图2

图2

Al-Mg-Si合金线浸泡腐蚀形貌和EDS能谱分析

Fig.2

Surface corrosion morphologies (a-c) and EDS analysis (d-f) of Al-Mg-Si alloy wire with 55.3% (a, d), 72.3% (b, e) and 84.7% (c, f) area reduction

图3

图3

Al-Mg-Si合金线腐蚀坑的截面形貌

Fig.3

Cross-sectional morphologies of corrosion pits on Al-Mg-Si alloy wire with 55.3% (a),72.3% (b) and 84.7% (c) area reduction

图4

图4

大变形量Al-Mg-Si合金线的最大平均蚀坑深度

Fig.4

Extreme average depth of corrosion pits on Al-Mg-Si alloy wires with large area reductions

2.3 不同变形量Al-Mg-Si合金线微观组织结构演变规律

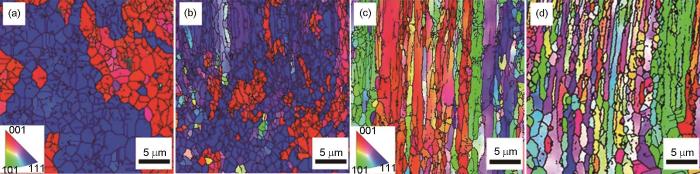

为了解释大变形量Al-Mg-Si合金线的腐蚀机制,选取变形量为55.3%和84.7%的Al-Mg-Si合金线进行微观组织表征和分析。采用EBSD对Al-Mg-Si合金线的横截面 (径向) 和纵截面 (轴向) 组织进行了表征,结果如图5所示。经拉拔变形后,径向晶粒均呈现出等轴状,组织较为均匀。在轴线方向上,随着拉拔变形量的增加,晶粒逐渐被拉长,呈现出纤维状。晶粒厚度减小,晶粒长度增加。

图5

图5

Al-Mg-Si合金线微观组织EBSD表征

Fig.5

Microstructure characterization of Al-Mg-Si alloy wires with 55.3% (a, c) and 84.7% (b, d) area reduction by EBSD

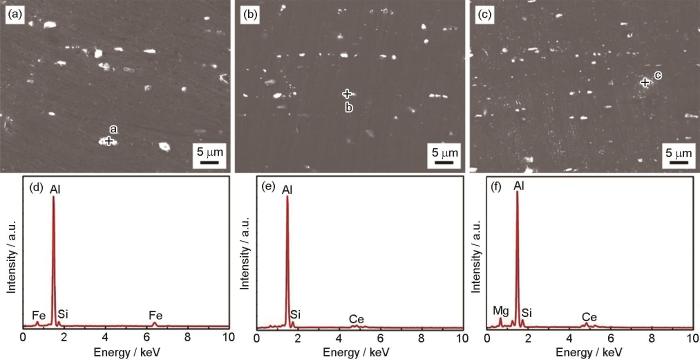

与工业纯铝线相比,析出相是Al-Mg-Si合金线微观组织的重要组成单元,也是影响其腐蚀行为的重要因素。浸泡腐蚀之后的腐蚀形貌表征结果说明,析出相与点蚀的萌生和发展密切相关。图6为抛光后样品微观组织中的析出相的SEM形貌,在样品表面观察到大量尺寸较大的白色块状析出相、少量白色颗粒状析出相和少量灰色块状析出相,经EDS能谱分析,白色块状相主要为Al-Fe-Si相,部分浅白色颗粒状相为富Si相,极少量灰色块状相为Mg2Si相。

图6

图6

Al-Mg-Si合金线中块状析出相二次电子像和EDS能谱

Fig.6

Secondary electron images (a-c) and EDS analysis (d-f) of the blocky phase in Al-Mg-Si alloy wires with 55.3% (a, d), 72.3% (b, e) and 84.7% (c, f) area reduction

2.4 大变形量Al-Mg-Si合金线腐蚀机制分析

架空导线用Al-Mg-Si合金线主要采用冷拉拔变形制备而成,Al-Mg-Si合金线的微观组织在冷拉拔变形过程中发生显著变化,进而影响其服役性能。冷拉拔变形过程中,在较大变形量阶段,晶粒沿轴向逐渐被拉长,与此同时在组织中观察到大量块状的Al-Fe-Si相和少量颗粒状的富Si相,这些金属间化合物通常是脆性的。浸泡腐蚀形貌表明,Al-Mg-Si合金线表面点蚀坑形貌与析出相形貌相似,同时能谱分析也说明腐蚀较轻的腐蚀坑处存在Fe、Si,腐蚀严重的腐蚀坑处腐蚀产物主要由Al和O组成。据此推断,大块状析出相处优先发生点蚀。

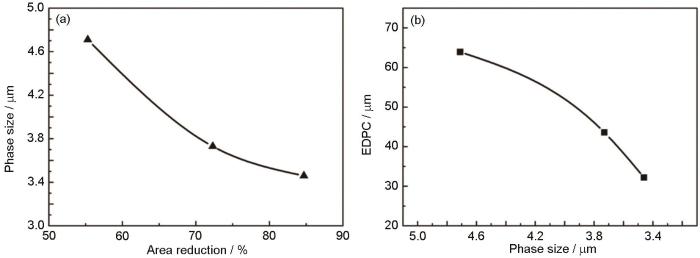

金属发生点蚀需要两个重要条件:首先,在热力学上存在一个导致被腐蚀的金属发生阳极溶解过程的氧化-还原反应;其次,在动力学上局部表面区域的金属阳极溶解速度明显地大于其余表面区域的金属阳极溶解速度[19]。Al-Mg-Si合金线浸泡腐蚀过程中形成的点蚀形貌与微观组织中析出相关系说明,在浸泡腐蚀过程中Al-Fe-Si相和富Si相作为阴极,基体α相作为阳极,二者之间形成微电偶,腐蚀首先在Al-Fe-Si相或富Si相与基体α相界面开始,随着腐蚀进一步扩展阴极相Al-Fe-Si相和富Si相脱落形成点蚀坑。因此,点蚀萌生的热力学基础是基体与析出相间的微电偶作用,基体与析出相间的电位差是点蚀萌生的驱动力。为了揭示大块状析出相与点蚀关系,文中统计了不同变形量Al-Mg-Si合金线组织中大块状析出相尺寸并绘制了析出相尺寸与Al-Mg-Si合金线变形量关系曲线,同时还建立了析出相尺寸与最大点蚀坑深度统计结果之间的关系曲线,如图7所示。结果表明,随着变形量的增加,析出相尺寸逐渐减小,主要是因为冷拉拔过程中析出相作为脆性相不容易发生变形而发生破碎,所以变形量越大,析出相平均尺寸越小。进一步分析表明,随着析出相尺寸减小,最大平均蚀坑深度减小,这说明析出相是影响Al-Mg-Si合金线点蚀行为的关键因素。

图7

图7

大变形量Al-Mg-Si合金线块状析出相尺寸演变规律及析出相与最大蚀坑深度间的关系

Fig.7

Evolution of the blocky phase size in Al-Mg-Si alloy wires with large area reductions (a) and the relationship between the crystalline phase size and the EDCP (b)

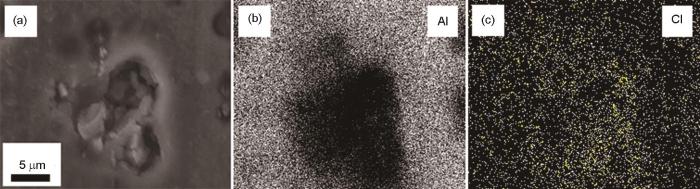

图8为经过浸泡腐蚀后Al-Mg-Si合金线样品表面点蚀坑处腐蚀产物EDS谱。Al和Cl分布图表明,点蚀坑内Cl-含量高于蚀坑外,且Cl-对氧化膜层的破坏作用以及促进点蚀长大作用已经在领域内存在共识。因此,当析出相完全剥落后,蚀坑内外腐蚀性阴离子的浓度会形成差异,进而导致小孔腐蚀,点蚀坑将继续长大。

图8

图8

单个腐蚀坑处腐蚀产物EDS能谱

Fig.8

EDS analysis of corrosion products in the corrosion pit, surface morphology (a) of surface scanning and elemental distribution of Al (b) and Cl (c)

图9

图9

Al-Mg-Si合金线点蚀萌生与长大机制示意图

Fig.9

Schematic diagrams of the mechanism on the emergence and growth of pitting corrosion on Al-Mg-Si alloy wires: (a) emergence of corrosion pit; (b) growth of corrosion pit

综上所述,Al-Mg-Si合金线在含Cl-腐蚀介质中其点蚀主要分为两个阶段:第一阶段,基于块状金属间化合物析出相与基体之间微电偶作用导致腐蚀沿块状金属间化合物析出相与基体之间界面发生和扩展,最终导致块状金属间化合物析出相剥落;第二阶段,块状金属间化合物析出相剥落后产生腐蚀坑,借助于“闭塞腐蚀电池”的作用下促使腐蚀坑中局部阳极溶解,导致点蚀坑进一步长大。

3 结论

(1) 在Al-Fe-Si合金线腐蚀过程中,大量Al-Fe-Si相和富Si相作为阴极,基体α相作为阳极,形成腐蚀微电偶,腐蚀首先在Al-Fe-Si相和富Si相与基体α相界面开始,随着腐蚀进一步发生,阴极相Al-Fe-Si相和富Si相逐渐脱落,逐步形成腐蚀坑。

(2) 随着拉拔变形量的增加,Al-Mg-Si合金线中析出相出现破碎,尺寸减小,与基体间的微电偶作用减弱,腐蚀速率下降,最大平均蚀坑深度减小。

(3) 析出相脱落后,腐蚀进入小孔腐蚀发展阶段,蚀坑内的基体α相处于活性状态,腐蚀得以继续发展。

参考文献

Current situation and development of overhead transmission line manufacturing industry in China

[J].

我国架空输电线制造业现状与发展

[J].

Development and applications of aluminum alloy in overhead lines

[J].

铝合金在架空导线领域的应用及发展

[J].

Effect of different annealing temperatures on hardness of 6201 aluminum alloy

[J].

退火温度对6201铝合金硬度的影响

[J].

Effect of Sc on microstructure and performance of Al-Mg-Si aerial cables

[J].

Sc元素对Al-Mg-Si架空导线的组织及性能影响

[J].

Nano-scale precipitates: the key to high strength and high conductivity in Al alloy wire

[J].

The conditions of overhead lines in east china power grid and the key factors affecting the life of conductors

[J].

华东电网架空线路状况及影响导线寿命的关键因素

[J].

Investigation and analysis on the corrosion of overhead conduction in the south coastal areas

[J].

南方沿海地区架空导线腐蚀情况调研分析

[J].

Failure analysis of aluminum cable steel reinforced (ACSR) conductor of the transmission line crossing the Paraná River

[J].

Effect of drawing deformation on microstructure and strength of Al-Mg-Si alloy wire

[J].

拉拔变形量对Al-Mg-Si合金线微观组织和强度的影响

[J].

Corrosion analysis of overhead A CSR cable in coastal environment

[J].

沿海地区架空钢芯铝绞线的腐蚀

[J].

Failure mechanism of 10 kV aerial insulation line of overhead distribution system in coastal and typhoon environment

[J].

沿海及强台风环境下10 kV配网架空绝缘导线的失效机理分析

[J].

Corrosion mechanism of wires used for transmission and transformation project

[J].

输变电用导线的腐蚀机理

[J].

Evaluation of corrosion of long-term exposed aluminum conductor

[J].

Synergetic effect of Mg2Si and Si particles on intergranular corrosion of Al-Mg-Si alloys through multi-electrode coupling system

[J].

Mg2Si及Si粒子在Al-Mg-Si合金晶间腐蚀中协同作用机理的多电极偶合研究

[J].

Effect of micro-alloying element La on corrosion behavior of Al-Mg-Si alloys

[J].

Effect of Mg/Si mass ratio on microstructure and properties of Al-Mg-Si aluminum alloy

[J].

Mg/Si质量比对Al-Mg-Si系合金组织性能的影响

[J].

Microstructural impact on intergranular corrosion and the mechanical properties of industrial drawn 6056 aluminum wires

[J].