随着环保政策的日益严格,耐候钢免涂装使用全寿命周期经济性和环境友好性愈发凸显[1]。在景观建筑、铁路车辆、电力塔架、桥梁等领域得到越来越广泛的应用[2]。耐候钢是指在普碳钢的基础上通过添加少量合金元素 (如Cu,Cr,Ni等),使其具备更优异的耐大气腐蚀性能的一类低合金钢[3]。其表面能在长期曝晒情况下形成致密的保护性锈层[4],从而有效阻滞腐蚀介质的渗入和扩散[5,6]。但耐候钢表面锈层稳定化形成周期长,同时在稳定锈层形成过程中,会产生锈液流挂现象,严重影响美观且污染环境[7,8]。为解决这一问题,耐候钢锈层稳定化处理技术应运而生,该技术可充分发挥耐候钢使用优势并消除工程应用初期普遍存在的锈液流挂问题。

1 实验方法

实验室采用的耐候钢化学成分 (质量分数,%) 如下:C≤0.1,Si 0.35,Mn 0.77,P 0.015,S 0.003,Cr≤1.0,Ni≤0.4,Cu≤0.6,其余为Fe。试样尺寸为60 mm×40 mm×4 mm,每种材料取3个平行试样。实验前依次用丙酮、无水乙醇除去表面油污,后用冷风吹干,在干燥箱中干燥24 h后称重。

开发的环保型耐候钢表面锈层稳定化处理溶液组分 (质量分数,%) 为:CuSO4 0.5~2.5,NiSO4 0.5~2.5,FeCl3 0.5~2.5,NaHSO3 0.4~0.6,NaCl 0.4~0.6,其余为水。处理剂各组分充分混合、搅拌后,用HCl调整溶液pH值至3.0,采用喷淋方法对试样基材表面进行处理,经自然干燥后,喷淋2~3遍水,试样表面会初步形成一层均匀的腐蚀层,且不发生锈液流挂。

耐大气腐蚀性能测试采用室外暴晒实验,将稳定化处理后的耐候钢 (耐候钢) 分别悬挂在实验架上,试样与水平方向呈45°,面朝南。分别在9、30、90和180 d时取样,每种试样取3个平行样除锈后称重,取平均值计算腐蚀失重率。腐蚀产物的去除按照GB/T 16545-2015 进行,缓蚀剂配置为:500 mL盐酸+500 mL蒸馏水+3.5 g六次甲基四胺。通过超声波清洗仪去除试样表面腐蚀产物,酸洗后用清水冲净,再依次用丙酮和无水乙醇浸泡,取出后立即用冷风吹干,放入干燥器中保存24 h后对试样进行称量。腐蚀失重率W (g/(m2·h))计算

式中,G0和G1为试样失重前后质量,g;a为试样长度,mm;b为试样宽度,mm;c为试样厚度,mm;t为实验时间,d。

利用Sigma 500热场发射扫描电子显微镜 (SEM) 观察锈层的微观结构,并利用其自带的能谱分析仪 (EDS) 分析腐蚀产物的化学成分。采用PARSTAT 2273电化学工作站测试180 d内耐候钢锈层的动电位极化曲线,三电极体系,铂电极为辅助电极,参比电极为Ag/AgCl电极。为了保证整个体系处于稳定状态,首先测量试样表面的开路电位,测试时间为3600 s。动电位极化曲线测量时电位扫描范围为-0.3~0.3 V,扫描速率为1 mV/s。

2 结果和分析

2.1 腐蚀动力学分析

图1

图1

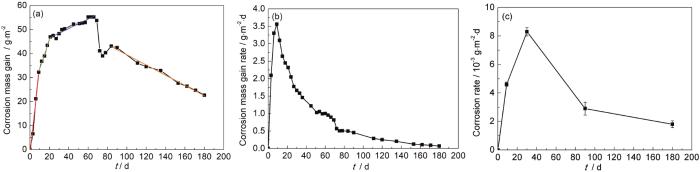

耐候钢腐蚀增重、增重速率动力学曲线及耐候钢腐蚀失重率

Fig.1

Corrosion kinetic curve (a), corrosion rate kinetic curve (b) and corrosion mass loss rate (c) of weathering steel

表1 耐候钢腐蚀增重动力学曲线拟合结果

Table 1

| Phase | Fitting equation | a | b | R2 |

|---|---|---|---|---|

| First | y=-1.71+3.71x | -1.71 | 3.71 | 1 |

| Second | y=21.63+1.20x | 21.63 | 1.20 | 0.989 |

| Third | y=42.53+0.20x | 42.53 | 0.20 | 0.941 |

| Last | y=60.74-0.21x | 60.74 | -0.21 | 0.991 |

耐候钢在180 d内腐蚀失重率曲线如图1c所示,可见耐候钢在30 d达到了最大腐蚀速率0.0083 (g/m2·d),90 d较30 d腐蚀失重率下降了65.06%,而180 d较90 d只下降了37.93%。表明:随着时间的增加,腐蚀速率逐渐降低并趋于稳定,锈层逐渐致密化。

2.2 锈层腐蚀形貌分析

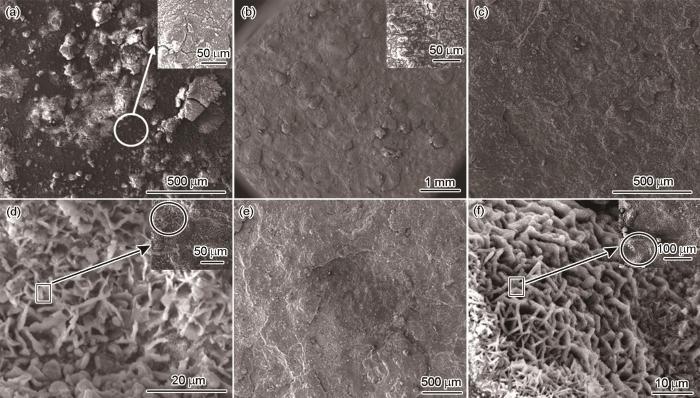

耐候钢180 d内大气暴晒实验后的宏观腐蚀形貌如图2所示。9 d耐候钢锈层总体呈棕黄色,局部为土黄色,为稀薄的锈层,表明试样表面锈层存在优先腐蚀。随着腐蚀时间延长,锈层逐渐向褐色转变,同时局部疏松锈层开始脱落。180 d耐候钢总体呈现褐色,呈现平整的腐蚀形貌,表面腐蚀产物分布均匀,附着紧密,对基体具有更好的保护作用。

图2

图2

耐候钢暴晒不同时间的腐蚀形貌

Fig.2

Macroscopic corrosion morphologies of weathering steel exposed 9 d (a), 30 d (a), 90 d (c) and 180 d (d)

图3

图3

试样表面腐蚀形貌的SEM图像

Fig.3

Corrosion SEM morphologies of sample surface weathering steel exposed 9 d (a), 30 d (b), 90 d (c, d) and 180 d (e, f)

2.3 动电位极化曲线分析

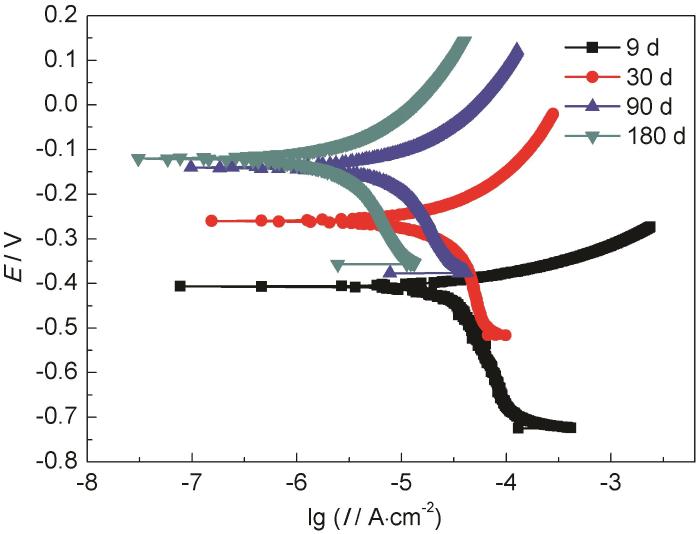

图4

表2 极化曲线拟合结果

Table 2

| T / d | Ecorr / V | Icorr / μA·cm-2 |

|---|---|---|

| 9 | -0.41 | 31.53 |

| 30 | -0.27 | 15.78 |

| 90 | -0.14 | 5.24 |

| 180 | -0.12 | 1.47 |

2.4 锈层结构与演化行为分析

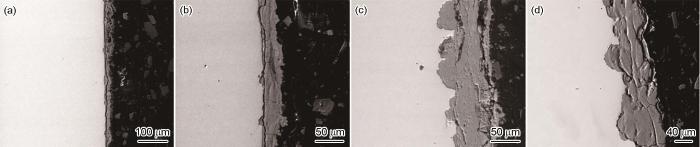

为进一步分析不同大气暴晒时间下耐候钢锈层腐蚀差异性,对180 d内耐候钢锈层结构及元素分布进行观察,如图5所示。可见9~180 d的大气暴晒过程中,耐候钢锈层分为双层结构,外部为疏松外锈层,内部为致密内锈层,内外锈层之间常以裂纹形式作为分界线。锈层总厚度随着时间的增加不断变厚,其中内锈层不断增厚,而外锈层不断减薄。裂纹也逐渐由靠近基体逐渐向外面延伸。

图5

图5

耐候钢暴晒不同时间截面腐蚀SEM图像

Fig.5

Cross-section corrosion morphologies of weathering steel exposed 9 d (a), 30 d (b), 90 d (c) and 180 d (d)

耐候钢锈层稳定化技术本质是促进致密锈层的快速生成,致密锈层的形成依赖于Cu和Cr等耐蚀元素在锈层中的富集。研究表明[12-16],Cu在锈层中富集可细化锈层晶粒,促进α-FeOOH成核并结晶,加快α-FeOOH的转化进程,提高锈层电化学保护性;Cr在锈层中可以置换α-FeOOH中的Fe,生成α-(Fe1-x Cr x )OOH,使锈层更均匀、致密。为进一步研究Cu、Cr在抑制腐蚀过程中起到的作用与存在状态,利用Sigma 500热场发射扫描电子显微镜对锈层中Cu、Cr等元素的存在状态进行了分析,结果见图6。可见,Cu和Cr在锈层与基体结合处以及锈层内部均存在富集。这种富Cu相主要分布于内锈层,在内锈层形核长大,这与笔者此前的研究结论[17]是一致的。

图6

图6

耐候钢截面锈层元素分布 (180 d)

Fig.6

Distribution of elements in rust layer of weathering steel cross-section (180 d): (a) Cu, (b) Cr, (c) Fe, (d) O, (e) Si

值得注意的是Cr的存在位置和状态与锈层演化过程是同步的。耐候钢锈层生成初期,Cr在锈层中实际上是均匀分布的,锈层形成会产生生长应力并伴压应力的出现[18],导致孔洞出现,裂纹萌生并扩展。局部锈层开裂并逐渐脱落,而内锈层中的微裂纹与微型孔洞则因Cr、Cu等耐蚀元素的富集而修补。而Cr的富集则导致了相邻位置出现了贫Cr现象。

综上,通过对耐候钢进行锈层稳定化处理,可以使耐候钢表面快速生成连续致密的氧化层,防止腐蚀初期发生锈液流挂现象。同时在腐蚀过程中,Cu和Cr在锈层与基体结合处和锈层内部发生富集,可以细化锈层晶粒,提高锈层的电化学保护性能,加速了锈层的稳定化进程。

3 结论

(1) 腐蚀动力学规律表明:耐候钢致密锈层的形成可分为4个阶段,第1,2阶段为初始阶段,锈层快速形成;第3阶段为中间阶段,锈层逐渐修补完善;第4阶段为最终阶段,稳定化锈层形成。以上阶段均可用线性函数y=a+b·x拟合。

(2) 耐候钢锈层稳定化处理能够使耐候钢表面快速生成连续致密的锈层,同时Cu和Cr在锈层富集,提高了锈层的电化学保护性能,加速了耐候钢锈层的稳定化进程。

参考文献

Electrochemical impedance study on galvanized steel corrosion under cyclic wet-dry conditions-influence of time of wetness

[J].

Stabilization treatment and formation of rust layer on weathering steel

[J].

耐候钢锈层的稳定化处理及锈层形成

[J].

Taxonomy for protective ability of rust layer using its composition formed on weathering steel bridge

[J].

The effect of alloying in carbon steels and low alloy steels on their atmospheric corrosion resistance

[J].

合金元素对碳钢和低合金钢在大气中耐腐蚀性的影响

[J].

Characterization of corrosion products formed on Ni 2.4wt%-Cu 0.5wt%-Cr 0.5wt% weathering steel exposed in marine atmospheres

[J].

Effect of Ni on the ion-selectivity of rust layer on low alloy steel

[J].

Electrochemical impedance spectrum for corrosion of a weathering steel 09CuPCrNi-A in 3.5% NaCl solution

[J].

09CuPCrNi-A耐大气腐蚀钢电化学阻抗研究

[J].

Research status and development on surface rust layer and stabilizing treatment of weathering steels

[J].

耐候钢表面锈层及其稳定化处理现状与发展趋势

[J].

Progress in research on rust layer of weathering steel

[J].

耐候钢锈层研究进展

[J].

A new rust stabilization treatment of weathering steel and its periodic immersed corrosion resistance in 3.5%NaCl solution

[J].

耐候钢新型表面锈层稳定剂处理及其耐3.5%NaCl溶液周浸腐蚀性能

[J].

Corrosion behavior of 690MPa grade high strength Bainite steel in a simulated rural atmosphere

[J].

690MPa级高强贝氏体钢在模拟乡村大气中的腐蚀行为

[J].

Influence of metal ions on the transformation of γ-FeOOH into α-FeOOH

[J].

Effects of Cr, Cu, Ni and Ca on the corrosion behavior of low carbon steel in synthetic tap water

[J].

The mechanism of atmospheric rusting and the effect of Cu and P on the rust formation of low alloy steels

[J].

Influence of alloying elements Cu and Cr on the corrosion resistance of weathering steels in simulated ocean atmospheric environment

[J].

模拟海洋大气环境下Cu和Cr对耐候钢耐腐蚀性能的影响

[J].

Effect of Cu on corrosion behavior of low alloy steel under the simulated bottom plate environment of cargo oil tank

[J].

Sulfuric acid corrosion resistance of Q345NS steel welded joint

[J].

Q345NS钢焊接接头耐硫酸腐蚀特性研究

[J].