在节能减排逐步融入经济发展主旋律的背景下,工业建筑屋面材料已经从传统彩钢板向具有质量轻、比强度高以及良好的加工和焊接性能等优点的铝合金材料过渡[1],这主要是因为铝合金屋面除可以满足传统彩钢板屋面的防水、抗风和结构稳定等要求外,更有利于建筑节能系统和后期安装光伏发电系统的要求,在工业建筑屋面领域具有良好的应用前景[2]。在工业建筑屋面板实际应用过程中,除需要承受一定载荷和振动外,还可能承受外界腐蚀性环境对铝制品的锈蚀和腐蚀作用[3],因此,现代化工业建筑屋面用铝合金除需要满足优良的力学性能、焊接性能和经济性前提下,对耐蚀性能也提出了更高的要求[4]。本文在传统工业建筑用Al-Mn合金基础上,尝试通过向合金中添加不同含量复合稀土的方法来提升其耐腐蚀性能,并考察了稀土含量以及轧制和稳定化退火对Al-Mn-xRE合金耐蚀性能的影响,结果有助于新型高耐蚀、长寿命工业建筑屋面用Al-Mn合金的开发,并具有良好的应用前景。

1 实验方法

以高纯Al (99.98%)、Al-10Mn中间合金和富铈型混合稀土 (RE) 为原料,采用传统铸锭冶金法首先制备了Al-Mn合金铸锭,然后将Al-Mn合金铸锭熔化并加入不同含量富铈型混合稀土浇注成250 mm×120 mm×18 mm的Al-Mn-xRE合金铸锭 (x=0%、0.05%、0.10%、0.18%、0.25%和0.32%);Al-Mn合金铸锭的化学成分 (质量分数,%) 为:Mn 1.01、Fe 0.36、Si 0.12、Cu 0.015、Zn 0.008、Ti 0.10、Mg 0.02,余量为Al;富铈型混合稀土的化学成分 (质量分数,%) 为:Ce 66.59、La 32.27、Pr 0.222、Si 0.032、Fe 0.082、P 0.005、Nd 0.010、Sm 0.008,余量为Al。合金铸锭去除表皮后在SG-3-8型箱式电阻炉中进行580 ℃×15 h的均匀化退火[5],然后在

采用线切割方法从不同状态Al-Mn-RE合金上截取块状试样,经过砂纸打磨、金刚石研磨膏抛光后,采用体积比1∶5的HClO4∶C2H6O溶液进行电解抛光,并用体积比96∶8∶96的C2H6O∶HF∶H2O混合溶液进行阳极覆膜,置于GX51型光学显微镜上观察;采用S-4800型扫描电镜 (SEM) 对Al-Mn-RE合金的显微形貌进行观察,并用附带能谱分析仪 (EDS) 对微区成分进行测定;电化学性能测试在PGSTAT 302N型电化学工作站中进行,三电极体系,饱和甘汞为参比电极、铂片为辅助电极、Al-Mn-RE合金为工作电极,电解液介质为3.5% (质量分数) NaCl溶液,温度为室温;轧制+退火态的化学浸泡腐蚀试样加工成35 mm×25 mm×2 mm,经过清洗、除油和吹干后称量,然后在3.5%NaCl+1.5%H2O2混合溶液中室温浸泡7 d,并在浸泡过程中每间隔24 h添加0.25%H2O2以弥补挥发产生的损失,试验结束后采用78 ℃的20 g铬酸+50 mL磷酸+950 mL蒸馏水混合溶液清洗10 min后再用清水和酒精超声清洗,吹干后采用METTLER TOLEDO分析天平称量,并按照下式计算腐蚀速率V:

其中,W0和W1分别为腐蚀前后的质量 (g)。

2 结果及讨论

2.1 显微组织

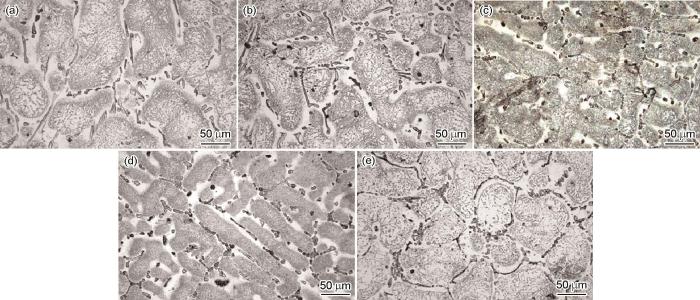

图1

图1

均匀化态Al-Mn-xRE合金电解抛光后的显微形貌

Fig.1

Metallographic images of homogenized Al-Mn-xRE alloy after electropolishing: (a) x=0; (b) x=0.05; (c) x=0.18; (d) x=0.25; (e) x=0.32

图2

图2

均匀化态Al-Mn-xRE合金阳极覆膜后的显微组织

Fig.2

Metallographic images of homogenized Al-Mn-xRE alloy after anodic coating: (a) x=0; (b) x=0.05; (c) x=0.18; (d) x=0.25; (e) x=0.32

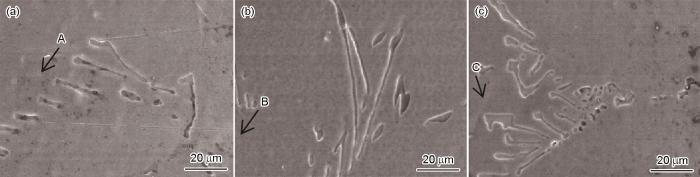

图3

图3

均匀化态Al-Mn-xRE合金的SEM形貌

Fig.3

SEM images of homogenized Al-Mn-xRE alloy: (a) x=0; (b) x=0.18; (c) x=0.32

表1 均匀化态Al-Mn-xRE合金的能谱分析结果

Table 1

| Location | Al | Mn | Fe |

|---|---|---|---|

| A | 82.34 | 7.25 | 10.41 |

| B | 76.58 | 7.55 | 15.87 |

| C | 75.99 | 8.29 | 15.72 |

2.2 腐蚀行为

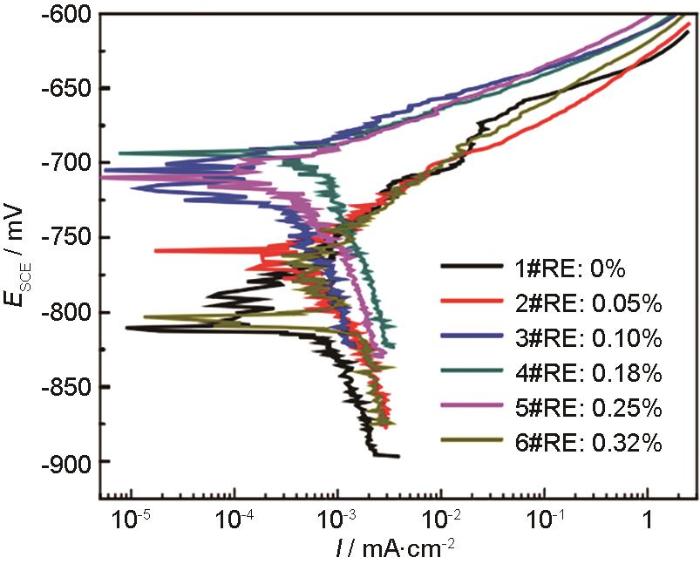

图4为不同RE含量的均匀化态Al-Mn-xRE合金在3.5%NaCl溶液中的极化曲线,表2列出了相应的极化曲线的腐蚀电位和孔蚀电位拟合结果。对比分析可知,未添加RE的Al-Mn合金的腐蚀电位和孔蚀电位分别为-812和-655 mV;添加不同含量RE后,Al-Mn-xRE合金的腐蚀电位和孔蚀电位发生不同程度正向移动、腐蚀电流密度有所减小,随着RE含量增加,腐蚀电位和孔蚀电位都呈现先正向移动而后负向移动趋势、腐蚀电流密度先减小而后增大,在RE含量为0.18%时腐蚀电位和孔蚀电位取得最大值,此时的腐蚀电位、腐蚀电流密度和孔蚀电位分别为-694 mV、2.45×10-8 A·cm-2和-634 mV。根据电化学参数与材料耐腐蚀性能之间的对应关系可知,腐蚀电位是热力学参数,腐蚀电位越正则表示材料腐蚀倾向越小,腐蚀电流密度是动力学参数,越小则表示腐蚀速率越低[10],此外,孔蚀电位表征材料孔蚀敏感性[11]。综合而言,在Al-Mn合金中添加RE有助于提升合金的耐腐蚀性能,但是并不是RE含量越高越好,在RE含量为0.18%时,合金具有最佳的耐腐蚀性能,如果继续提高RE含量,合金的耐腐蚀性能反而降低。

图4

图4

均匀化态Al-Mn-xRE合金在3.5%NaCl溶液中的极化曲线

Fig.4

Polarization curves of homogenized Al-Mn-xRE alloy in 3.5%NaCl solution

表2 均匀化态Al-Mn-xRE合金在3.5%NaCl溶液中的极化曲线拟合结果

Table 2

| Content / % | Ecorr vs SCE | Icorr / 10-8 A·cm-2 | Epitting vs SCE |

|---|---|---|---|

| 0 | -812 | 4.63 | -655 |

| 0.05 | -760 | 3.79 | -652 |

| 0.10 | -706 | 3.62 | -638 |

| 0.18 | -694 | 2.45 | -634 |

| 0.25 | -711 | 3.02 | -636 |

| 0.32 | -805 | 3.98 | -644 |

图5

图5

均匀化态Al-Mn-xRE合金电化学腐蚀后的显微形貌

Fig.5

Morphologies of homogenized Al-Mn-xRE alloy after electrochemical corrosion: (a) x=0; (b) x=0.32

表3 均匀化态Al-Mn-xRE合金电化学腐蚀后的能谱分析结果

Table 3

| Location | Al | Cl | Mn | Si |

|---|---|---|---|---|

| A | 95.06 | 0.13 | 0.92 | --- |

| B | 91.38 | 0.07 | 0.77 | 5.89 |

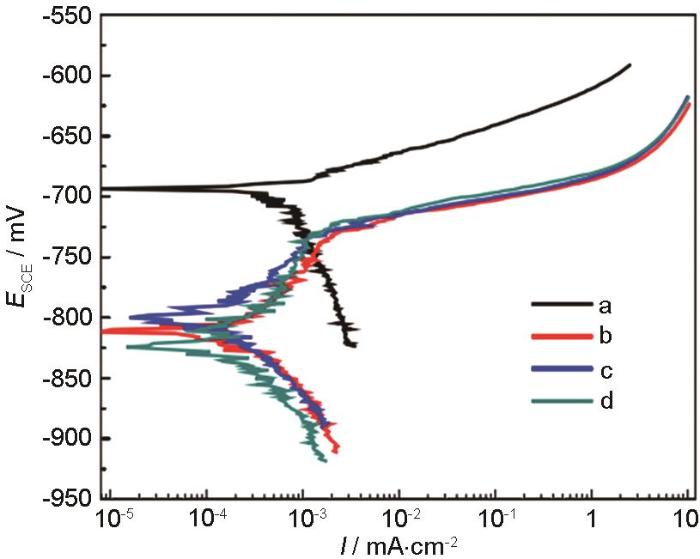

图6

图6

不同状态Al-Mn-0.18RE合金在3.5%NaCl溶液中的极化曲线

Fig.6

Polarization curves of Al-Mn-0.18RE alloy with different states in 3.5%NaCl solution

表4 不同状态Al-Mn-0.18RE合金在3.5%NaCl溶液中的极化曲线拟合结果

Table 4

| State of sample | ESCE / mV | ESCE / mV |

|---|---|---|

| Homogenization | -694 | -634 |

| Rolling | -812 | -696 |

| Cold rolling+325 ℃ annealing | -801 | -694 |

| Cold rolling+475 ℃ annealing | -825 | -698 |

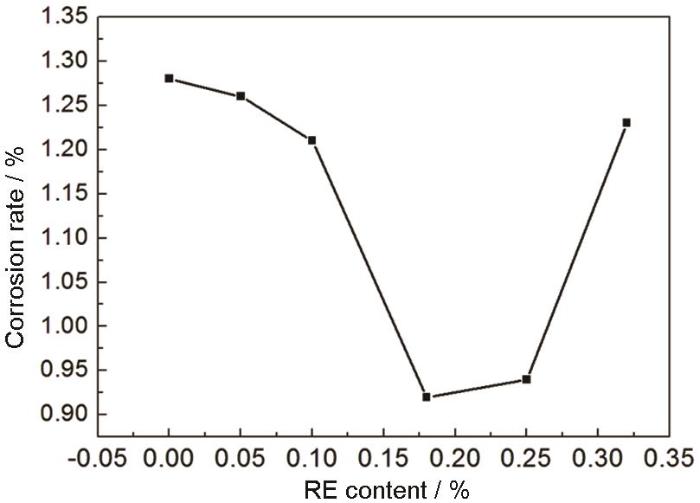

图7为冷轧+325 ℃退火态Al-Mn-xRE合金在3.5%NaCl+1.5%H2O2混合溶液中浸泡7 d后的腐蚀速率变化曲线。可见,随着RE含量的增加,Al-Mn-xRE合金的腐蚀速率呈现先减小而后增加的趋势,在RE含量为0.18%时取得最小值,这与均匀化态Al-Mn-xRE合金的电化学性能测试结果一致,即Al-Mn-0.18RE合金具有最佳的耐蚀性能。这主要是因为此时的腐蚀速率主要受两个因素控制[14,15]:(1) 合金表面膜的形成与厚度增加;(2) 接触活性阴离子Cl-而产生的孔蚀。而在合金中添加RE后会有助于表面膜的形成与致密化,并在腐蚀过程中对膜层进行修复,从而提升合金抵抗腐蚀的能力,因此腐蚀速率会有不同程度减小。

图7

图7

冷轧+325 ℃退火态Al-Mn-xRE合金的腐蚀速率与RE含量的对应关系

Fig.7

Corresponding relationship between corrosion rate and RE content of cold rolled and 325 ℃ annealed Al-Mn-xRE alloy

3 结论

(1) Al-Mn-xRE合金中可见尺寸不等、形状不规则的共晶相,添加不同含量RE后,共晶硅数量有所增多,长条状共晶组织有所细化,并逐渐转变为球状或者短棒状,当RE含量达到0.25%及以上时,合金中共晶组织开始粗化。

(2) 未添加RE的Al-Mn合金的腐蚀电位和孔蚀电位分别为-812和-655 mV;添加不同含量RE后,Al-Mn-xRE合金的腐蚀电位和孔蚀电位发生不同程度正向移动、腐蚀电流密度有所减小;随着RE含量增加,腐蚀电位和孔蚀电位都呈现先正向移动而后负向移动趋势,在RE含量为0.18%时取得最大值;腐蚀电流密度先减小而后增大。

(3) Al-Mn-0.18RE合金的腐蚀电位和孔蚀电位从高至低顺序都为:均匀化态>冷轧+325 ℃退火态>轧制态>冷轧+475 ℃退火态,轧制态和轧制+退火态Al-Mn-0.18RE合金的耐腐蚀性能都相较于均匀化态变差,但是325 ℃退火后合金的耐腐蚀性能相较于轧制态会有所改善。随着RE含量的增加,冷轧+325 ℃退火态Al-Mn-xRE合金的腐蚀速率呈现先减小而后增加的趋势,在RE含量为0.18%时取得最小值。

参考文献

Al-Mg-Mn alloy plate using for industrial building roof

[J].

工业建筑屋面用铝镁锰合金板

[J].

Optimization of extrusion temperature of new Al-Mg-Zn-Ti aluminum alloy plate for industrial building roof

[J].

工业建筑屋面用新型Al-Mg-Zn-Ti铝合金板的挤压温度优化

[J].

Effect of retrogression re-aging treatment on corrosion behavior of 7055 Al-Zn-Mg alloy

[J].

Corrosion behavior of Al-Mg-RE alloy wires subjected to different cold drawing deformation

[J]. J.

冷拉拔变形过程中含稀土铝镁合金腐蚀行为研究

[J].

Reassessment of the effects of Ce on quasicrystal formation and microstructural evolution in rapidly solidified Al-Mn alloys

[J].

Evolution of microstructure in Al-Mn alloy with a low ratio of Fe/Si during homogenization

[J].

Effect of homogenization annealing on precipitation behavior and microstructure evolution of AA3003 aluminum alloy with high Mn content

[J].

均匀化退火对高Mn含量AA3003铝合金析出行为和组织演变的影响

[J].

Effects of Mn, Ce on the microstructure of Al-Mn alloys

[J].

Mn、Ce含量对Al-Mn合金显微组织的影响

[J].

Effect of equal channel angular pressing on corrosion resistance of Al-Mg alloy

[J].

Annealing behavior of a modified 5083 aluminum alloy

[J].

Characterization of passivity and pitting corrosion of 3003 aluminum alloy in ethylene glycol-water solutions

[J].

Effect of alloy elements on corrosion resistance and tensile properties of Al-Mg aluminum alloys

[J].

合金元素对Al-Mg合金抗腐蚀性能及拉伸性能的影响

[J].

Microstructure, mechanical performance, and corrosion behavior of electron beam welded thick incoloy 825 joints

[J].

Influence of hot extrusion on microstructure and properties of As-casted Mg-3.5Al-3.5Ca-0.6Mn alloy

[J].

热挤压对铸态Mg-3.5Al-3.5Ca-0.6Mn合金组织与性能的影响

[J].

Electronic structure and pitting behavior of 3003 aluminum alloy passivated under various conditions

[J].

Corrosion resistance of aluminum-magnesium bimetal composite material prepared by isothermal indirect extrusion

[J]. J.

铝镁双金属反向等温包覆挤压棒材耐腐蚀性能

[J].