本文研究对象为螺栓连接件的6A01铝合金,试样进行了循环盐雾腐蚀实验,采用扫描电子显微镜 (SEM) 结合能谱仪 (EDS)、X射线衍射仪 (XRD)、体式显微镜等方法来对腐蚀形貌和腐蚀产物进行分析,并利用腐蚀速率、电化学测试法探究了铝合金材料的腐蚀动力学过程以及腐蚀机理。

1 实验方法

选用不锈钢304和铝合金6A01,其中,6A01铝合金的化学成分 (质量分数,%) 为:Mg 0.66,Si 0.59,Mn 0.18,Cr 0.14,Cu 0.016,Fe 0.17,Zn 0.014,Ni 0.004,余量为Al;304不锈钢的化学成分 (质量分数,%) 为:Mg 0.01,Si 0.34,Mn 1.14,Cr 18.02,Cu 0.05,Al 0.006,Zn 0.024,Ni 8.17,C 0.06,余量为Fe。

6A01铝合金与304不锈钢试样尺寸为150 mm×75 mm×3 mm,铆接件中,304不锈钢沿长度方向的中线上穿

循环暴露在盐雾、"干"和"湿"条件下的加速试验,参照GB/T 20854-2007中所述条件进行。盐雾阶段:5%NaCl、35 ℃,2 h;干燥阶段:60 ℃,RH<30%,4 h;潮湿阶段:50 ℃,RH>95%,2 h;每8 h一个循环,总实验时间为60 d。

根据GB/T 16545-2015,对6A01铝合金进行腐蚀产物清除。6A01铝合金所用除锈方法为:硝酸 (HNO3ρ=1.42 g/mL),在室温下除锈1~5 min。试样除锈后经去离子水冲洗,无水乙醇脱水,放入烘箱烘干,置于干燥器中约12 h后称重,计算平均失重率。

采用相机拍摄循环盐雾试验后试样表面宏观形貌。采用VHX-2000型超景深显微镜和JSM-6510LV型SEM拍摄试样微观形貌三维图;采用结合JINCAx-actSN 57014型EDS、Bruker AXS D8 Advance型XRD分析锈层成分。

采用PAR 2273电化学工作站,对实验后6A01铝合金进行电化学实验,工作电极为铝合金试样,参比电极为饱和甘汞电极 (SCE),辅助电极为石墨电极,测试了6A01铝合金在3.5% (质量分数) NaCl溶液中的开路电位和极化曲线。测试面积为13 mm×13 mm。

2 结果与讨论

2.1 动力学分析

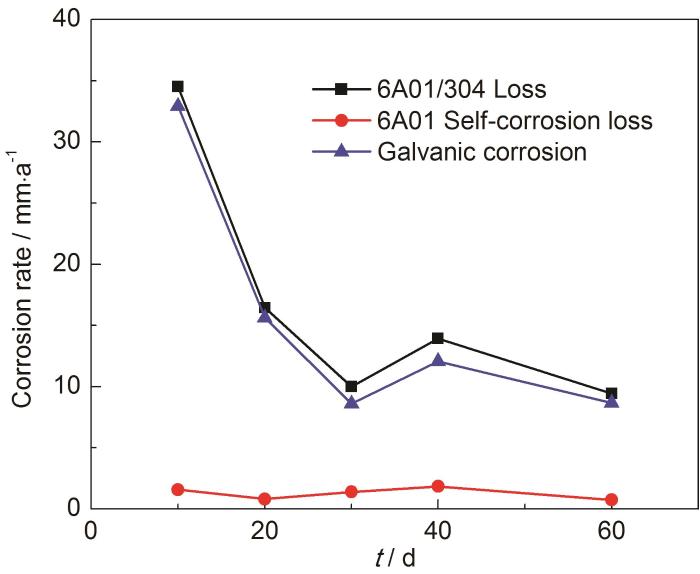

偶接试样与参比试样中6A01铝合金随腐蚀时间变化的腐蚀速率曲线如图1所示。在参比试样中,铝合金仅有自腐蚀作用,没有电偶腐蚀的作用。此时,铝合金的腐蚀质量损失极小,表现出良好的耐蚀性。图中电偶腐蚀曲线是指铝合金6A01自腐蚀失重量与铆接件中铝合金6A01腐蚀失重量的差值,其目的是为了去除铝合金自身腐蚀作用,计算铝合金因电偶腐蚀引起的腐蚀速率。当铝合金6A01与304不锈钢铆接后,铝合金的腐蚀质量损失显著增大,且相对于参比试样其腐蚀速率增大了8~10倍。此现象的原因是铝合金材料与铆接的不锈钢之间形成了电偶腐蚀,铝合金材料相对电位更负而作为阳极,被加速腐蚀。

图1

图1

不同盐雾腐蚀时间后的6A01铝合金的腐蚀速率

Fig.1

Corrosion rates of 6A01 Al-alloy after corrosion for different time

2.2 腐蚀产物及点蚀坑形貌分析

2.2.1 宏观形貌

图2为6组铆接试样循环盐雾腐蚀实验后6A01铝合金表面宏观形貌。由图可知,6A01铝合金搭接边缘处腐蚀最严重,偶接区域被腐蚀产物和NaCl沉积盐覆盖,失去了铝合金明亮的金属色光泽,表面形成白色和灰色腐蚀产物。偶接区域中部出现点腐蚀,部分仍可见铝合金基材,随着腐蚀的进行,腐蚀区域逐渐相连、扩大。30 d后的铝合金试样表面出现不锈钢的黄色腐蚀产物。铝合金偶接区域比未偶接区域腐蚀程度更加严重,表明铝合金和不锈钢偶接后发生了电偶腐蚀,铝合金作为阳极而被加速腐蚀。

图2

图2

不同盐雾时间后6组试样中6A01铝合金表面形貌

Fig.2

Surface morphologies of 6A01 Al-alloy after cyclic salt spray experiment for 10 d (a), 20 d (b), 30 d (c), 40 d (d), 50 d (e) and 60 d (f)

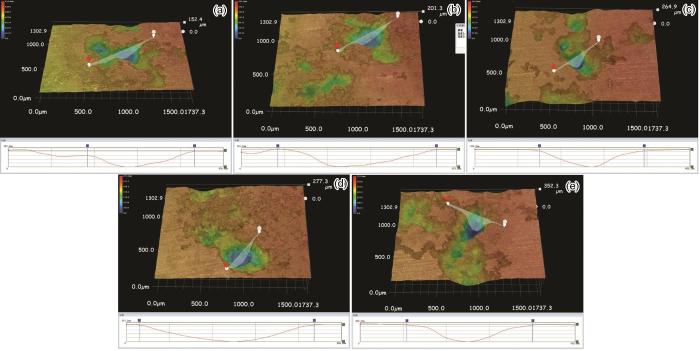

图3为利用超景深三维体视显微镜拍摄的除锈后铝合金表面腐蚀坑三维形貌,观察区域均选腐蚀坑较深区域。对比不同试样除锈后形貌,铝合金表面点蚀坑深度逐渐加深,点蚀坑主要呈现浅宽型、底切型和椭圆形。此外,还观察到树枝状的沟槽,常见于坑洞的周围区域。在腐蚀前期,铝合金腐蚀主要为相对孤立的点蚀,随着时间的延长,Cl-向基体的内部扩散,点蚀坑逐渐加深,但加深的速率变慢;点蚀坑宽度随着腐蚀的进行不断增加,互相串联,形成更大的点蚀坑,点蚀坑周边仍可见未被破坏的基体。

图3

图3

不同盐雾腐蚀时间后6A01铝合金搭接处表面点蚀坑形貌

Fig.3

Surface pitting pit morphologies of 6A01 Al-alloy lap joint after cyclic salt spray experiment for 10 d (deep 131 μm, width 485 μm) (a), 20 d (deep 185 μm, width 644 μm) (b), 30 d (deep 242 μm, width 323 μm) (c), 40 d (deep 245 μm, width 495 μm) (d) and 50 d (deep 321 μm, width 457 μm) (e)

2.2.2 微观形貌及成分分析

图4

图4

6组试样表面SEM像及对应区域EDS结果

Fig.4

Surface SEM images and EDS results after cyclic salt spray experiment 10 d (a), 20 d (b), 30 d (c), 40 d (d), 50 d (e) and 60 d (f)

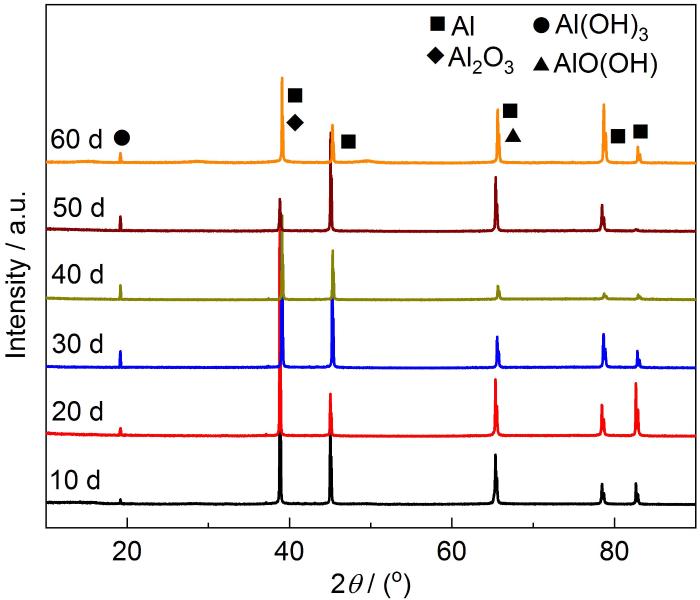

图5

图5

6A01铝合金经不同循环盐雾时间后腐蚀产物的XRD谱

Fig.5

XRD spectra of corrosion products of 6A01 Al- alloy after different salt spray cycles

由EDS谱可知,实验前期,铝合金腐蚀产物主要有Al、O。实验后期还有少量的S、Cl、Si、C等元素,结合XRD谱表明铝合金的腐蚀产物可能由Al2O3、Al(OH)3、AlO(OH) 等组成。在实验中,盐雾会在铝合金的表面沉积形成液膜,液膜中的腐蚀离子Cl-与铝合金表面的氧化膜反应,破坏氧化膜导致基体发生点腐蚀,而基体Al较活泼,会优先与盐雾液膜中的氧气反应生成Al2O3,随着腐蚀反应的继续进行,Al3+与阴极反应的OH-等结合,生成Al(OH)3、AlO(OH)。根据文献[13-16],腐蚀产物Al(OH)3、AlO(OH) 等会进一步与Cl-反应,生成可溶于水的AlCl3,因此,在EDS谱中Cl较少,XRD谱中未检测到。Al(OH)3的减少表明部分腐蚀产物会进一步反应生成AlCl3。

结合腐蚀形貌分析可知,铝合金和不锈钢铆接后,发生电偶腐蚀,铝合金腐蚀速率远大于自腐蚀速率。在铝合金腐蚀的初期,铝合金表面氧化膜快速消耗,表面点蚀大量出现,使得铝合金的质量快速降低,腐蚀速率较快;此后随铝合金表面的再钝化及部分未腐蚀区域的氧化膜的厚度增加,铝合金的腐蚀速率逐渐降低;随着铝合金点蚀深度的增加,点蚀总面积因此增大,腐蚀产物的龟裂,腐蚀介质与铝合金基材的接触面积增大,铝合金的腐蚀速率进一步加快;而随着腐蚀产物的不断出现,腐蚀产物层不断增厚,阻碍了铝合金表面与腐蚀性离子的接触,最后出现了腐蚀速率降低的趋势。

2.3 电化学分析

2.3.1 开路电位

图6给出了铝合金空白试样及6组铝合金偶接试样循环盐雾实验后搭接处的开路电位。结果表明,不锈钢 (-0.2 V.SCE) 与铝合金 (-0.7 V.SCE) 电位差为-0.5 V,两者接触时易发生电偶腐蚀,其中铝合金电位更低,被加速腐蚀。随着实验时间的延长,铝合金在前50 d自腐蚀电位逐渐降低,表明铝合金的腐蚀敏感性逐渐变高,耐蚀性降低,更容易受到腐蚀。60 d的自腐蚀电位 (-1.003 V) 比50 d (-1.014 V) 略微增大。铝合金未实验和实验10 d的试样在整个测试期间都可以观察到瞬时电流[17],表明铝合金的表面发生了点蚀;而10 d的瞬时电流波动较未实验的试样较小,表明未实验的铝合金实验点蚀作用更加强烈。20、30和40 d的试样在前1000 s也可以观察到瞬时电流,并且开路电位逐渐下降,表明铝合金表面腐蚀产物的保护性逐渐增强。50和60 d的试样在前1000 s的开路电位降幅更大,表明铝合金表面腐蚀程度更严重。60 d以后腐蚀产物具有一定的保护作用。

图6

图6

304不锈钢及6A01铝合金基材和循环盐雾实验后6组铝合金开路电位

Fig.6

Open circuit potential of 304 stainless steel and 6A0Al-alloy base material after cyclic salt spray experiment

2.3.2 极化曲线

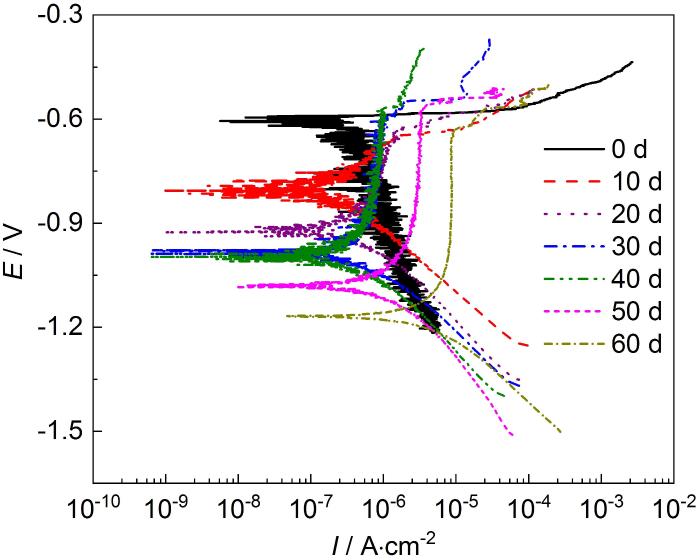

图7

图7

空白试样及循环盐雾实验后6组铝合金极化曲线

Fig.7

Polarization curves of 6 groups of aluminum alloy after blank sample and cyclic salt spray experiment

表1 极化曲线拟合数据

Table 1

| Test time d | Icorr10-6A·cm-2 | EcorrmV | EpitmV | Passivation interval / mV |

|---|---|---|---|---|

| 0 | 0.19 | -567 | --- | --- |

| 10 | 0.288 | -800 | -647 | --- |

| 20 | 0.428 | -911 | -627 | 180 |

| 30 | 0.766 | -984 | -547 | 320 |

| 40 | 0.764 | -996 | -564 | 310 |

| 50 | 2.19 | -1083 | -556 | 410 |

| 60 | 8.46 | -1170 | -568 | 480 |

2.4 铝合金腐蚀机理

6A01铝合金与304不锈钢偶接后,会发生电偶腐蚀,铝合金因电位更低,作为阳极而被加速腐蚀。根据循环盐雾实验结果,随试验时间的延长,铝合金表面腐蚀产物逐渐增多、结构愈发紧密,使得铝合金的腐蚀速率呈现从高到低的变化。而当试验进行到中期,由于内应力的作用使得最初形成的锈层破裂,铝合金的腐蚀速率再次加快,随后腐蚀产物继续堆积使锈层再次紧密,铝合金腐蚀速率下降。

腐蚀动力学分析结果表明,在整个循环盐雾实验中,铝合金6A01的腐蚀速率表现出由极高的腐蚀速率开始下降,到中期腐蚀速率上升,此后腐蚀速率又再次下降的腐蚀过程。随着腐蚀产物的积累及循环盐雾中盐的沉积,铝合金出现大量的点蚀坑,主要为浅宽型,点蚀坑互相串联,形成更大的点蚀坑。

电化学分析表明,铝合金的腐蚀程度逐渐加重,腐蚀产物逐渐起到保护作用,这与腐蚀动力学结果较吻合。铝合金表面形成的Al(OH)3腐蚀产物由于溶解度低,具有显著的稳定性,可以起到保护作用[18]。

3 结论

(1) 铝合金6A01与不锈钢304偶接后,6A01铝合金的腐蚀速率是非偶接时的8~10倍。偶接后,6A01铝合金在初期的腐蚀速率较大,腐蚀20、30 d时逐渐减小,40 d时又增大,60 d时趋于变小。

(2) 铝合金表面的腐蚀产物不断增加,在内应力的作用下发生龟裂,而后逐渐致密化,起到了保护作用,主要腐蚀产物为Al2O3、Al(OH)3、AlO(OH)、AlCl3。

(3) 随着试验时间的延长,铝合金的开路电位、自腐蚀电位逐渐降低,自腐蚀电流密度、钝化区区间逐渐增大,铝合金的腐蚀程度逐渐加重,腐蚀产物更加稳定,保护作用增强。

参考文献

Effect of inhibitors on pitting corrosion of AA6063 aluminium alloy based on electrochemical noise

[J].

基于电化学噪声研究缓蚀剂对AA6063铝合金点蚀的影响

[J].

Study on the galvanic corrosion of aluminium alloy and stainless steel under a thin electrolyte film

[J].

薄液膜下铝合金与不锈钢电偶腐蚀研究

[J].

Research on corrosion behavior of A6N01S-T5 aluminum alloy welded joint for high-speed trains

[J].

Galvanic corrosion and protection of 6061 aluminum alloy coupled with 30CrMnSiA steel in simulative industry-marine atmospheric environment

[J].

6061铝合金与30CrMnSiA结构钢在模拟工业-海洋大气环境下的电偶腐蚀防护

[J].

Softening behavior of MIG welded joint of 6A01-T5 aluminum alloy for high-speed trains

[J].

高速列车用6A01-T5铝合金MIG焊接接头软化行为研究

[J].

Corrosion behavior of 6A01 aluminium alloy welding joint under salt spray test

[J].

6A01铝合金焊接接头盐雾腐蚀行为研究

[J].

Microstructures and fatigue behavior of metal-inert-gas-welded joints for extruded Al-Mg-Si alloy

[J].

Research on corrosion behavior of aluminum alloy materials in typical parts of motor vehicle body

[D].

动车车体典型部位铝合金材料腐蚀行为研究

[D].

Corrosion behavior of H62 brass alloy/TC4 titanium alloy welded specimens

[J]. J.

H62黄铜/TC4钛合金焊接件腐蚀行为研究

[J].

Effect of corrosive media on galvanic corrosion of complicated tri-metallic couples of 2024 Al alloy/Q235 mild steel/304 stainless steel

[J].

Galvanic corrosion of aircraft components in atmospheric environment

[J]. J.

大气环境中飞机构件的电偶腐蚀研究

[J].

Mechanism of galvanic corrosion of coupled 2024 Al-alloy and 316L stainless steel beneath a thin electrolyte film studied by real-time monitoring technologies

[J]. J.

实时监测技术研究薄液膜下电偶腐蚀的机理

[J].

Localized corrosion and corrosion inhibitor of Al-alloy AA6061 beneath electrolyte layers

[J]. J.

AA6061铝合金在含盐薄液膜下的局部腐蚀与缓蚀机理

[J].

Electrochemical performance of initial corrosion of 7A04 aluminium alloy in marine atmosphere

[J].

7A04铝合金在海洋大气环境中初期腐蚀的电化学特性

[J].

General aspects related to the corrosion of 6xxx series aluminium alloys: exploring the influence of Mg/Si ratio and Cu

[J].

Evaluation of the effects of heat treatments on the mechanical and corrosion properties of aluminum alloy 7075

[D].

Comparison study on the corrosion behavior of aluminum alloys in different acidic media

[J].

Effects of pH and chloride concentration on pitting corrosion of AA6061 aluminum alloy

[J].