换流站为应对气温较低时阀冷系统停运期间内冷却水结冰现象,尤其是建设在冬季温度较低区域的换流站,通常会加入防冻液降低内冷却水的冰点,防止阀冷系统停运时因内冷却水结冰而发生事故[1,2]。工程上普遍采用冰点低、流动性良好以及比热容较高的低电导率乙二醇防冻液 (EG),以满足阀冷系统中内冷却水严格的水质要求[3]。但是乙二醇不环保、毒性较强,且在长时间的运行过程中易被氧化生成乙醇酸、乙二酸等腐蚀性物质,对铝合金散热器 (6063铝合金) 造成腐蚀或生垢堵塞[4,5]。一旦冷却水管被异物堵塞会造成水冷阻尼电阻、水冷电抗器等元件散热不良而过热损毁,易引发换流阀事故,给换流站的安全稳定运行带来隐患。目前有关换流站中阀冷系统的内冷却水路的腐蚀特性与故障分析已有初步研究。王远游等[6]针对天广直流工程中阀冷系统中换流器元件故障与漏水故障研究分析,发现故障直接原因是阀冷系统散热不良与密封圈腐蚀渗水,阀冷系统中腐蚀与沉积主要是铝合金散热底座的腐蚀导致的。李国兴等[3]制定了乙二醇防冻液的内冷水水质标准,并认为乙二醇防冻液的添加一定程度上能缓解阀内冷系统的腐蚀与结垢问题。于志勇等[7]研究了在不通电与通10 mA直流电流情况下乙二醇溶液对6063铝合金的腐蚀问题,认为乙二醇生成的腐蚀性物质加快了6063铝合金的腐蚀速率。Eskandari等[8]通过研究6063铝合金在乙二醇-水混合物中的电化学行为,认为乙二醇会在铝合金表面的吸附导致界面电容降低,且腐蚀速率随乙二醇浓度的增加而降低。Liu等[9]认为腐蚀产物醇化铝主要在氧气不足时产生,铝合金表面最终形成的氧化膜是氧化铝和醇化铝的混合产物。

丙二醇防冻液 (PG) 作为一种绿色环保低毒的防冻液,因其使用温度范围广、毒性低、生物降解性好等优点被用来代替乙二醇防冻液,在汽车发动机行业有较多的应用[10]。两者毒性相差较大,1.5% (质量分数) 乙二醇LD50约为4500 mg/kg,同浓度的丙二醇为16300 mg/kg。因此,本文选择丙二醇、乙二醇两种防冻液作为对比研究材料,通过浸泡腐蚀实验、电化学实验对比研究6063铝合金在两种腐蚀溶液的腐蚀行为差异,以及造成差异的原因,探讨换流站阀冷系统中丙二醇代替乙二醇的可能性。

1 实验方法

实验材料为6063铝合金,其化学成分 (质量分数,%):Si 0.20~0.60,Mg 0.5~0.9,Fe 0.35,Cu≤0.1,Mn≤0.1,Cr≤0.1,Zn≤0.1,Ti≤0.1,Zr≤0.1,其余为Al。浸泡腐蚀实验采用I型标准试片 (50 mm×25 mm×2 mm),电化学测试中的工作电极由6063铝合金切割制成 (10 mm×10 mm×2 mm)。每次试验前,将试样用0#~6#金相砂纸逐级打磨至光亮,分别用除盐水、丙酮、无水乙醇对试样用脱脂棉擦洗,擦洗干净后用滤纸吸干,保存在干燥器中,待用。

参照GB 10124-1988相关规定,使用I型标准试片进行浸泡腐蚀实验。溶液分为3组,分别是20% (V/V) 乙二醇、20%丙二醇溶液、及不加防冻液的除盐水 (电导率≤0.1 μS/cm),条件为50±1 ℃、通10 mA直流电流 (模拟阀冷系统实际运行温度及产生的泄露电流),分别浸泡6063铝合金试样5、10、15、20、30和40 d。试样在实验前后分别称重 (AUY120电子分析天平,精度为0.1 mg)。

实验腐蚀速率用

式中,V为试样腐蚀速率 (mm/a);ΔW为试样失重 (g);A为试样表面积 (cm2);T为实验时间 (h);D为试样材质密度 (g/cm3)。

取不同时间点的上述浸泡溶液,分别进行电化学测试,温度控制在 (50±1) ℃。电化学测试在三电极体系中进行,其中6063铝合金为工作电极 (WE),铂电极为辅助电极 (CE),Ag/AgCl电极为参比电极 (RE)。电化学测试在CHI 760e电化学工作站上进行,极化曲线扫描范围为±200 mV (相对于开路电位),扫描速率为1 mV/s,利用CHI 760e拟合参数;EIS在105~10-2 Hz频率范围内进行测试,交流信号幅度为±5 mV,使用ZsimpWin软件拟合等效电路图。

使用AVATAR360 Fourier变换红外光谱分析仪检测试验后溶液中存在的基团,使用ICP8300 (PerkinElmer Optima 8300) 检测试验后溶液中的铝离子含量。对试样进行清洗、干燥,采用透反射金相显微镜、Nova Nano SEM场发射扫描电镜 (含EDS能谱)、Bruker NanoWizard 4型原子力显微镜 (AFM) 进行微观表征。

2 结果分析及讨论

2.1 浸泡腐蚀结果分析

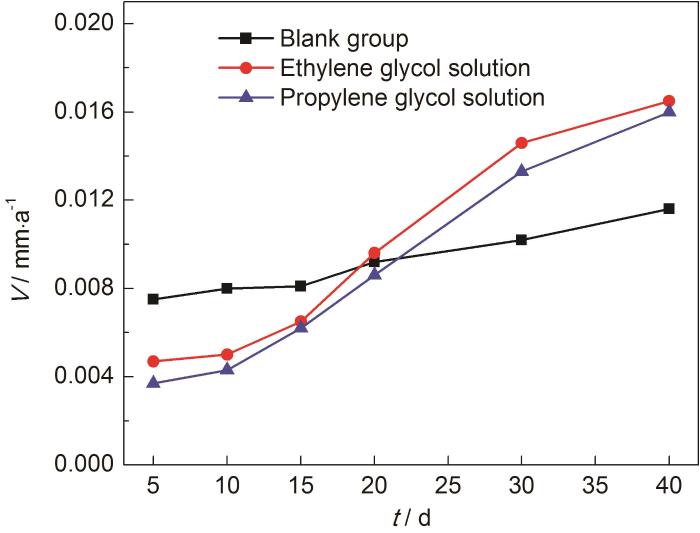

图1为通10 mA直流电流时6063铝合金试样浸泡在典型浓度下 (V/V=20%) 乙二醇溶液与丙二醇溶液中的腐蚀速率。可以看出,通电下不加防冻液的空白组中铝合金的腐蚀速率随时间呈现缓慢增加的趋势,原因在于泄漏电流引起金属的腐蚀,并对铝合金表面的氧化铝薄膜造成破坏,使得铝合金基体暴露于腐蚀环境中,加速对试样的腐蚀[11]。此外,添加了防冻液的试验中,6063铝合金试样的腐蚀速率先是缓慢增加,10 d后腐蚀速率明显增加,20 d后逐渐超过空白组中的腐蚀速率,说明溶液中存在防冻液时,防冻液会产生氧化副产物,此类腐蚀性物质加速了对试样的腐蚀;并且,整体的腐蚀速率呈现先平缓后快速增加的趋势,原因在于腐蚀初期二元醇分子会在试样表面形成吸附膜,将腐蚀介质隔绝并抑制试样腐蚀,然后随着浸泡时间延长,而二元醇形成氧化副产物并加剧腐蚀[12,13]。最后,可以发现试样在丙二醇溶液中的腐蚀速率整体上小于乙二醇溶液的腐蚀,原因为丙二醇较乙二醇化学性质更为稳定,产生的氧化副产物更少,对铝合金的腐蚀更小。

图1

图1

通10 mA直流电流下6063铝合金在不同防冻液中的腐蚀速率

Fig.1

Corrosion rates of 6063 Al-alloy in the different antifreeze solutions at 10 mA DC current

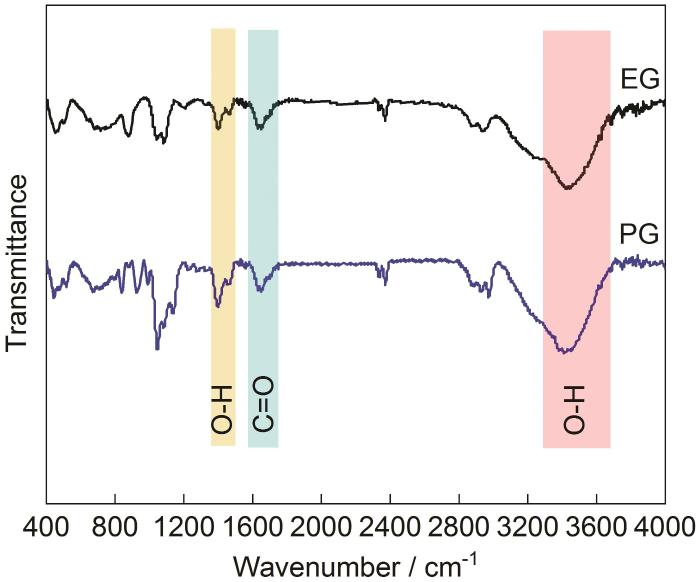

图2

图2

6063铝合金在在乙二醇溶液和丙二醇溶液中腐蚀40 d后的红外光谱图

Fig.2

Infrared spectra of 6063 Al-alloy after corrosion for 40 d in ethylene glycol solution and propylene glycol solution

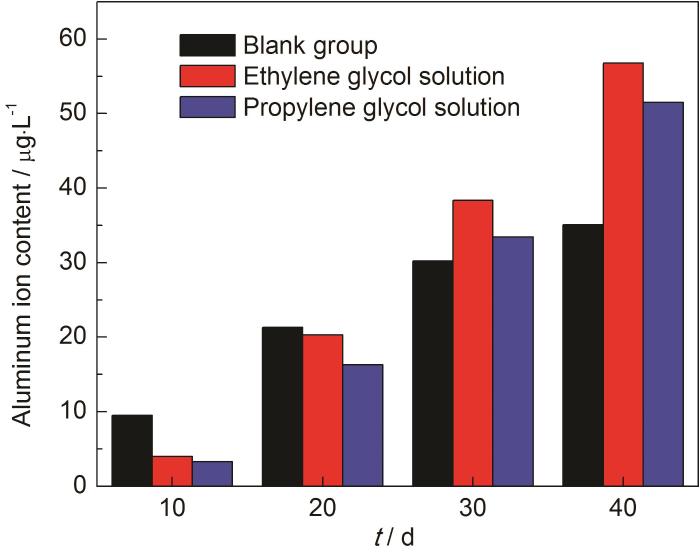

图3为浸泡腐蚀10、20、30和40 d后腐蚀溶液中Al含量检测结果。可以看出,随浸泡腐蚀时间的增加,不同腐蚀介质中的Al含量均有不同程度的上升,前期空白组中的铝合金腐蚀较严重,溶液中含Al更多,后期防冻液发生氧化变质,产生的酸性氧化产物加剧铝合金的腐蚀,导致乙二醇与丙二醇溶液中的Al含量超过空白组。同时,腐蚀期间丙二醇溶液中的铝元素较乙二醇溶液中含量整体更低,说明铝合金试样在丙二醇溶液中腐蚀更小。总的来说,不同腐蚀介质中Al含量检测结果的变化趋势与腐蚀失重的变化规律相符合。

图3

图3

腐蚀10、20和30 d后乙二醇溶液 (20%) 中的铝离子含量检测结果

Fig.3

Contents of aluminum ions in ethylene glycol solution (20%) after tests for 10, 20 and 30 d

2.2 电化学测试结果分析

2.2.1 极化曲线测试

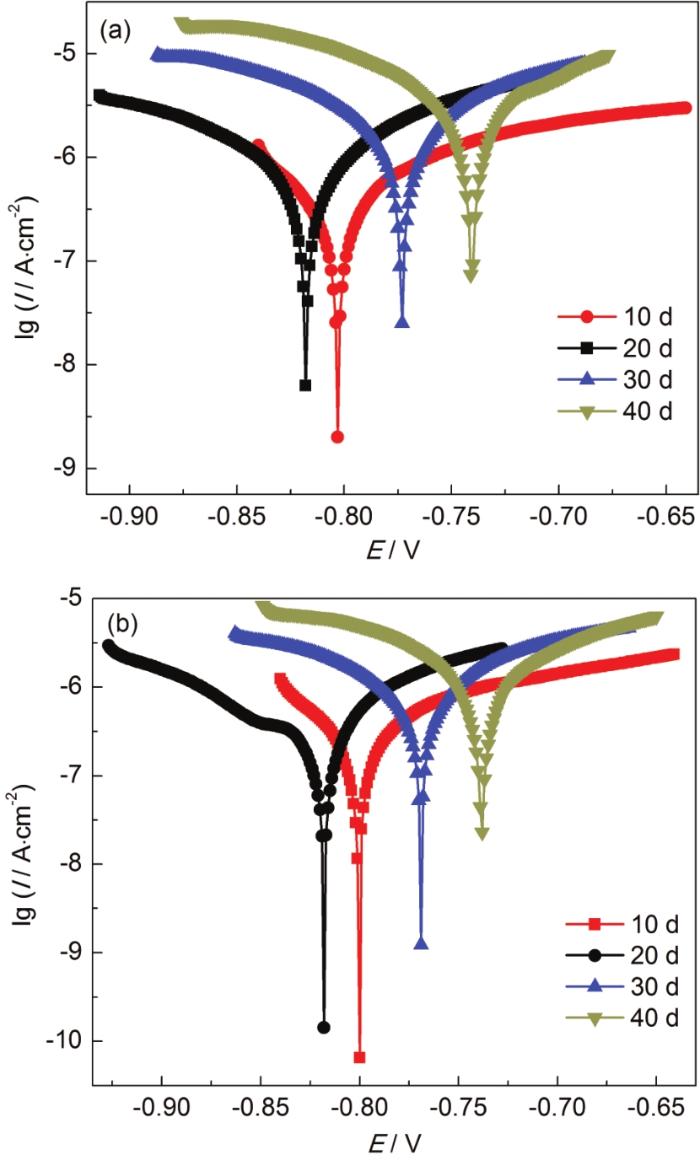

图4

图4

6063铝合金在乙二醇和丙二醇溶液中的极化曲线

Fig.4

Polarization curves of 6063 Al-based alloy in ethy-lene glycol (a) and propylene glycol (b) solutions

表1 6063铝合金在乙二醇和丙二醇溶液中的极化曲线参数

Table 1

| Solution | Time / d | Ecorr / mV | Icorr / μA·cm-2 |

|---|---|---|---|

| Ethylene glycol solution | 10 | -803 | 0.471 |

| 20 | -818 | 1.053 | |

| 30 | -773 | 2.676 | |

| 40 | -741 | 3.555 | |

| Propylene glycol solution | 10 | -800 | 0.318 |

| 20 | -813 | 0.716 | |

| 30 | -769 | 1.827 | |

| 40 | -738 | 2.367 |

浸泡初期,二元醇具有较大的粘性,能够吸附在6063铝合金试样表面生成铝-醇膜,将腐蚀介质隔绝,一定程度上抑制了试样腐蚀,所以前期腐蚀电流密度较小,腐蚀速率较低。其中由于丙二醇溶液粘性更大,其抑制作用更大,导致在丙二醇溶液中6063铝合金相应时间点的自腐蚀电位均比乙二醇溶液中的数值低。随着浸泡时间增加,二元醇被氧化,形成酸性腐蚀产物,导致试样表面的氧化膜被破坏,加速腐蚀过程。

2.2.2 EIS测试

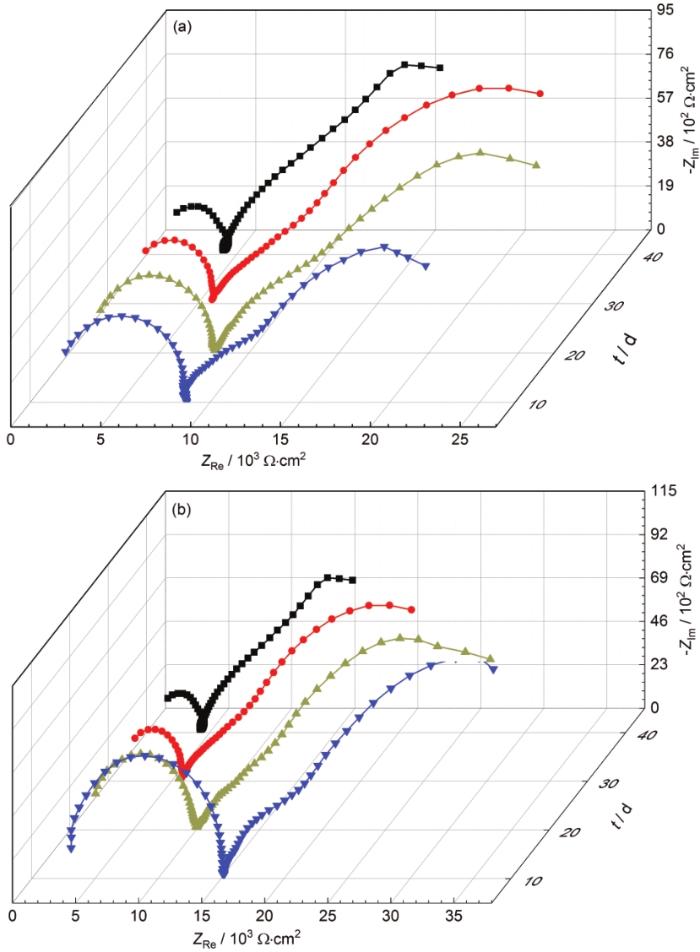

图5

图5

6063铝合金在乙二醇和丙二醇溶液中的电化学阻抗谱

Fig.5

Electrochemical impedance spectroscopies of 6063 Al-alloy in inethylene glycol (a) and propylene glycol (b) solutions

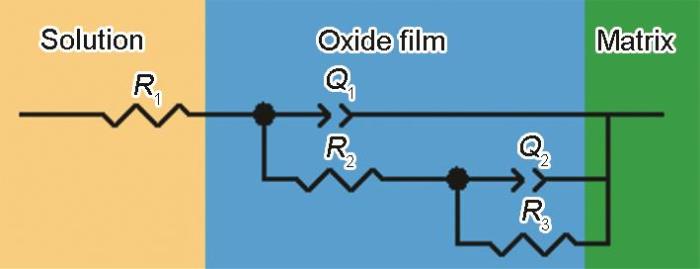

图6

表2 6063铝合金在乙二醇和丙二醇溶液中的EIS拟合结果

Table 2

| Solution | Time / d | R1 / Ω·cm2 | Q1 / F·cm-2 | R2 / kΩ·cm2 | Q2 / F·cm-2 | R3 / kΩ·cm2 | Rp / kΩ·cm2 |

|---|---|---|---|---|---|---|---|

| Ethylene glycol solution | 10 | 1431 | 3.871×10-10 | 8.33 | 4.474×10-6 | 49.58 | 57.91 |

| 20 | 987 | 4.286×10-10 | 6.13 | 5.491×10-6 | 46.51 | 52.64 | |

| 30 | 561 | 6.391×10-10 | 5.35 | 3.748×10-5 | 42.42 | 47.77 | |

| 40 | 314 | 7.373×10-10 | 4.09 | 6.743×10-5 | 34.01 | 38.1 | |

| Propylene glycol solution | 10 | 2675 | 4.093×10-10 | 12.51 | 3.226×10-5 | 50.01 | 62.52 |

| 20 | 1577 | 6.839×10-10 | 8.29 | 3.898×10-5 | 49.88 | 58.17 | |

| 30 | 712 | 7.712×10-10 | 6.62 | 4.483×10-5 | 44.75 | 51.37 | |

| 40 | 649 | 8.478×10-10 | 4.22 | 5.103×10-5 | 36.69 | 40.91 |

从等效电路拟合的电化学参数中可以看出,随浸泡腐蚀时间的增加,腐蚀溶液的电阻R1逐渐减小,表明腐蚀介质中电解质含量升高,溶液导电能力加强。金属氧化膜的电阻R2的值随时间也不断减小,铝合金表面的氧化薄膜因腐蚀而损坏,耐腐蚀能力降低。同时,金属基体表面的电荷传递电阻R3的值也不断下降,表明因试样表面的腐蚀产物膜受损,使得电荷传递过程更易进行,材料的耐腐蚀能力下降。极化电阻Rp的值呈下降趋势,电容Q的值不断增加,说明随着浸泡时间的增加,6063铝合金在溶液中的腐蚀阻力逐渐减小,6063铝合金的腐蚀倾向变大。原因在于腐蚀初期的二元醇分子会在试样表面形成吸附膜,工作电极表面与腐蚀介质之间的电荷转移受到限制,一定程度上抑制了铝合金的腐蚀;但是随浸泡腐蚀时间的增加,二元醇被水中的溶解氧反应氧化生成有机酸,在电场的作用下吸附于铝合金氧化膜表面,电流和有机酸加速破坏其氧化膜,降低了电荷转移电阻,氧化膜溶解出的铝离子还降低了溶液电阻,最终导致试样耐腐蚀能力下降,铝合金腐蚀愈发严重。综合分析极化曲线以及电化学阻抗谱,可以看出6063铝合金在乙二醇溶液与丙二醇溶液的腐蚀特性相似,且丙二醇溶液对6063铝合金的腐蚀比乙二醇溶液的小。

2.3 微观表征

图7

图7

6063铝合金在乙二醇溶液和丙二醇溶液中浸泡40 d后的SEM像与EDS图谱

Fig.7

SEM images (a~f) and EDS results (g, h) of 6063 Al-alloy immersed for 40 d in ethylene glycol and propylene glycol solutions

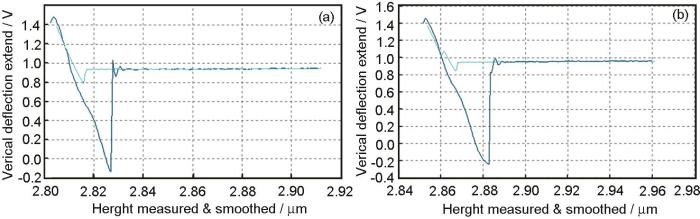

图8为6063铝合金在乙二醇溶液和丙二醇溶液中浸泡40 d后的腐蚀产物膜的力曲线。可以看出,6063铝合金在乙二醇溶液和丙二醇溶液中的力曲线相差不大,但是丙二醇溶液中的腐蚀产物膜受力更强,表明6063铝合金在丙二醇溶液中形成的腐蚀产物膜更为坚固致密,阻碍溶液中离子对金属基体的进一步腐蚀,耐腐蚀性能更好,这与SEM的结论相符。

图8

图8

6063铝合金在乙二醇溶液和丙二醇溶液中浸泡40 d后的腐蚀产物膜的力曲线

Fig.8

Force curves of the corrosion product films formed on 6063 Al-alloy after immersion for 40 d in ethylene glycol (a) and propylene glycol (b) solutions

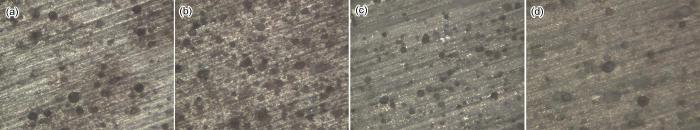

图9为50 ℃条件下,6063铝合金在乙二醇溶液与丙二醇溶液中浸泡不同时间后的表面形貌。可以看出,随浸泡腐蚀时间的增加,点蚀坑的数量与宽度都有所增加,并且在试样表面的分布越发密集。仔细观察,可以发现6063铝合金在乙二醇中的点蚀坑更宽更深,腐蚀较强烈。

图9

图9

6063铝合金在乙二醇溶液和丙二醇溶液中浸泡30和40 d后的表面形貌

Fig.9

Surface images of 6063 Al-alloy immersed in ethylene glycol (a, b) and propylene glycol (c, d) solutions for 30 d (a, c) and 40 d (b, d)

在腐蚀溶液中,浸泡初期二元醇分子吸附在铝合金表面,阻隔合金与溶液接触,起到缓蚀的作用,从而降低了溶液的腐蚀速率;随着浸泡时间的延长,乙二醇被氧化,生成腐蚀性物质,增强溶液的腐蚀性。同时,在乙二醇中与铝合金反应形成Al(OHCH2CH2O)3。

阴极反应:

在丙二醇中与铝合金反应,可以形成Al(OCH2OHCHCH3)3。

阴极反应:

因此,浸泡腐蚀后的6063铝合金表面生成的是混合Al2O3、Al(OH)3和铝醇复合物的多组分腐蚀产物膜。同时,由于铝-醇相膜的结构较为疏松,耐腐蚀性比不上Al2O3钝化膜,导致6063铝合金的腐蚀倾向变大。并且,本实验中6063铝合金内部通有10 mA的直流电流,直流电流会破坏铝合金的保护膜,加速了试样在二元醇溶液中的腐蚀。综上分析,可以发现6063铝合金在丙二醇溶液中形成的腐蚀产物膜更为致密,耐腐蚀性能更好。

3 结论

(1) 在50 ℃、通10 mA直流电流下,6063铝合金试样在乙二醇和丙二醇溶液中腐蚀规律相似,随浸泡时间增加,腐蚀速率均是先平缓增加后快速增加,但在丙二醇溶液中总体腐蚀速率低于在乙二醇中的。

(2) 随浸泡时间增加,6063铝合金在腐蚀溶液中界面电容值不断增加,极化电阻逐渐减小,自腐蚀电流密度不断增加,腐蚀倾向不断增加。

(3) 腐蚀产物膜主要由Al、O以及少量的C构成,说明2种防冻液参与6063铝合金的腐蚀过程;6063铝合金在丙二醇中形成的腐蚀产物膜更加致密,耐腐蚀性更强。

(4) 在换流站阀冷系统中,丙二醇较于乙二醇对设备的腐蚀更小,可作为阀冷系统的备选防冻液。

参考文献

Research on outside cooling system for high voltage thyristor valves

[J].

高压晶闸管换流阀外水冷系统分析

[J].

Design optimization analysis for valve cooling system of Jiuhu DC project

[J].

酒湖工程阀水冷系统设计优化分析

[J].

Requirement and control of internal cooling water quality of convertor valve

[J].

换流站换流阀内冷却水水质要求与控制

[J].

Corrosion mechanism and maintenance analysis of static equipment in glycol plant

[J].

乙二醇装置静设备腐蚀机理及维护分析

[J].

Research progress of corrosion of aluminum alloys in ethylene glycol solution

[J].

铝合金在乙二醇溶液中的腐蚀研究进展

[J].

Primary analysis on corrosion and deposit in valve cooling system of Tian-Guang HVDC project

[J].

天广直流工程换流阀冷却系统腐蚀与沉积

[J].

Effect of ethylene glycol on corrosion behavior of 6063 aluminum alloy in valve cooling system

[J].

乙二醇对阀冷系统6063铝合金的腐蚀影响

[J].

Corrosion behavior of 6063 aluminum alloy in ethylene glycol-water solution

[J].

Electrochemical characterization of metastable pitting of 3003 aluminum alloy in ethylene glycol–water solution

[J].

Research and development of long-acting propylene glycol antifreeze coolant

[D].

长效丙二醇防冻冷却液的研究开发

[D].

Effect of AC electric field and thickness of electrolyte film on corrosion behavior of A6082-T6 Al alloy

[J]. J.

交流电场与液膜厚度对A6082-T6铝合金腐蚀行为的影响

[J].

Effect of ethylene glycol on corrosion behavior of X65 mild steel in CO2-saturated 3.5%NaCl solution

[J]. J.

乙二醇对X65钢在CO2饱和的3.5%NaCl溶液中腐蚀行为的影响研究

[J].

Performance of AA5052 alloy anode in alkaline ethylene glycol electrolyte with dicarboxylic acids additives for aluminium-air batteries

[J].

Effect of pH and glycolic acid on corrosion of AA6061 alloy in ethylene glycol-water solution

[J].

Effect of temperature on corrosion behavior of 3003 aluminum alloy in ethylene glycol-water solution

[J].

Pitting corrosion of 7020 aluminum alloy in 3.5% NaCl solution

[J]. J.

7020铝合金在3.5%NaCl溶液中的点蚀行为

[J].

Inhibition of the corrosion of aluminum alloy in aqueous solution of ethylene glycol by the rhamnolipid biocomplex

[J].

Preparation and properties of Zr-based conversion coating on 2A12 Al-alloy

[J]. J.

2A12铝合金锆基转化膜的制备及性能研究

[J].

Instantaneous impedance monitoring of aluminum alloy 7075 corrosion in borate buffer with admixed chloride ions

[J].

Efficiency and effecting factors of Mg containing Al alloy sacrificial anodes

[J]. J.

含Mg铝合金牺牲阳极的电流效率及其影响因素

[J].

Investigation of anodic film on a novel RE-containing Al-alloy Al-Zn-Mg-Cu-Sc

[J]. J.

新型高强稀土Al-Zn-Mg-Cu-Sc铝合金的阳极氧化及其抗腐蚀性能研究

[J].