飞机在我国的交通运输和国防建设中的作用越来越大,大多数机场都位于经济发达的沿海地区,飞机在跨海飞行和近海停放的时间较多。相比于内陆环境,长期在海洋环境服役的航空发动机涡轮和压气机叶片等热端部件的腐蚀问题更严重,在海洋环境下服役的航空发动机材料,除高温腐蚀外,海洋大气中的NaCl和水蒸汽会对发动机叶片材料的腐蚀更为严重,从而对飞机的安全运行构成严重威胁。

GH4169合金由于具有良好的综合性能,被广泛应用于航空发动机的涡轮盘、叶片等热端部件上[1]。例如在某航空发动机中,GH4169合金的应用量达到了其总质量的50%以上。GH4169合金在苛刻服役环境中的高温氧化行为,以开展广泛的研究。Greene等[2]研究了Inconel718合金在900~1300 ℃极端温度下的高温氧化行为,探讨了合金氧化遵循抛物线规律上下限温度。研究表明在900~1300 ℃范围内合金氧化都遵循抛物线规律,抛物线速率常数随温度升高而增大,并总结得到了在不同温度区间,抛物线速率常数 (kp) 与温度 (T) 的函数关系式。研究[2]还表明 Inconel718合金在900 ℃及以下温度氧化虽然还遵循抛物线规律,但腐蚀增重很小。因此,Inconel718 合金可以应用于900 ℃及以下温度。崔彤等[3]研究了GH4169合金在850~1040 ℃空气中的高温氧化行为,并利用XRD分析了生成的氧化膜结构,表明在850~1040 ℃范围内合金氧化依然遵循着抛物线规律,生成氧化膜主要由Ti0.95Nb0.95O4、Cr2O3和 (Cr,Fe)2O3等氧化物组成。Saladi等[4]研究了Inconel718合金在900 ℃下的循环氧化行为,表明氧化遵循抛物线规律,具有较好的抗循环氧化能力。经历100个周期氧化后,合金表面生成了Cr2O3、NiO、Fe2O3及NiCr2O4等腐蚀产物。之后他们[5]还研究了Inconel718合金在900 ℃熔融盐 (75%Na2SO4+25%NaCl) 环境中的循环热腐蚀行为。发现Inconel718合金表面生成Cr2O3、NiO、Fe2O3及TiO2等腐蚀产物,且抗循环热腐蚀能力较差。Koech等[6]通过设计NaCl蒸气发生装置,研究了Inconel718合金在750 ℃干燥NaCl蒸气中的循环热腐蚀行为,表明循环热腐蚀使合金表面腐蚀产物疏松后脱落,推断这是NaCl与金属元素发生反应生成挥发性FeCl3等金属氯化物造成的。Kumar等[7]则验证了NaCl能够促使合金中的Fe、Ni、Cr及Ti等发生氯化反应。综上所述,GH4169合金虽然抗高温氧化性能较好,但是耐NaCl型热腐蚀能力最差。而在海洋大气环境中NaCl含量高,因此对于长期在海洋环境服役的GH4169合金,有必要在合金表面施加高温防护涂层进行保护。

高温防护涂层可以分为金属涂层[8-10]和非金属涂层[11-13],金属涂层有包括简单/改性铝化物涂层[14-16]、MCrAlY涂层[17-19]。金属涂层依靠在高温使用过程中表面生成的连续致密且生长缓慢的Al2O3膜以保护基体金属。但是,随着Al2O3膜的生长以及金属涂层与合金基体的互扩散,涂层中的有益组元 (铝) 持续消耗,金属涂层的长效性将受到极大影响。近年来,非金属搪瓷涂层也成为高温防护涂层研究的热点[20,21]。搪瓷属于非晶,且性质不活泼,可以有效隔绝各种腐蚀介质的侵入,如沉积盐[11]、酸[22]、液态金属[23]等。但是搪瓷涂层与合金基体的热膨胀系数差异较大,在热应力的作用下,搪瓷涂层容易发生开裂和剥落。

受热障涂层结构[24]的启发,本文将铝化物金属涂层和搪瓷涂层有机结合起来,以铝化物涂层为粘结层,搪瓷涂层为面层,制备得到铝化物+搪瓷涂层体系。期望在高温下铝化物涂层和搪瓷涂层界面能够生成一层Al2O3膜,从而减少搪瓷涂层与铝化物涂层热膨胀系数的不适配性并且提高两层之间的结合力。对该双层涂层和普通铝化物涂层进行NaCl+水蒸汽+氧气腐蚀对比试验,探究该双层涂层在模拟高温海洋环境的抗腐蚀机制。

1 实验方法

采用的GH4169合金基体名义化学成分 (质量分数,%) 为:Cr 19.09,Fe 18.00, Mo 3.25,Ti 0.83,Al 0.88,Nb+Ta 5.09,C 0.045,B 0.05,Ni余量。

使用电火花线切割将块体GH4169合金切至尺寸15 mm×10 mm×2 mm的片状样品,并在顶端中间位置打孔 (直径约为1 mm)。随后,试样用150#、240#SiC水砂纸逐级打磨。并对试样进行倒边和倒角处理,防止试样在高温氧化实验时出现边缘效应。最后,依次用丙酮和酒精对试样进行超声清洗,并经冷风吹干后放置于干燥器中备用。将样品进行包埋渗铝,渗剂为FeAl粉 (Al含量49%,质量分数) 加上2%NH4Cl (质量分数)。加热前将气相渗铝炉抽真空至101 Pa级,然后充入高纯Ar (99.99%,质量分数),反复2次后保持气相渗铝炉内充满Ar气,构成密闭惰性环境。渗铝工艺采用低温高活度方法,即在650 ℃下保温5 h,随炉冷却;加热时,升温速率小于10 ℃/min。最终,获得铝化物涂层。

将一部分渗铝样品的表面再喷涂搪瓷涂层,搪瓷釉料的化学组成 (质量分数,%) 为:52SiO2-3B2O3-3Al2O3-6Cr2O3-25BaO-5SrO-3CaO-3ZrO2。搪瓷釉的具体熔炼制备工艺参见文献[25]。搪瓷釉颗粒经QM-3SP4型行星式球磨机球磨100 h后,得到平均粒径小于5 μm的搪瓷微粉。将搪瓷粉分散于酒精中,经超声 (DR-MS07)、磁力搅拌 (HJ-1) 等方法制备得到搪瓷悬浮液。将搪瓷悬浮液用手工绘画喷笔喷散到已经渗铝的GH4169样品上,经 250 ℃干燥10 min、1050 ℃下搪烧4 min后得到搪瓷涂层,其厚度约为20 μm。

腐蚀实验在管式电阻炉中进行,测试温度为650 ℃,样品表面覆盖的盐为饱和NaCl溶液。涂敷NaCl的方法是,将样品放在预热的铁板上加热,用毛刷蘸取NaCl溶液后均匀涂敷在样品表面,涂盐量为1~1.5 mg/cm2。通入的气体为O2+20%H2O (体积分数) 组成的混合气体,气体流量为50 ml/min。实验过程中,每隔一段时间取出一个样品,冷却后在沸腾的去离子水中将表面的残留盐洗去,再通过精度为10-5 g的电子分析天平称量样品质量变化,样品称量后再重复上述腐蚀实验过程直至100 h。

涂层及氧化膜的物相结构采用X'Pert PRO型X射线衍射仪 (XRD) 进行分析。采用配有INCA XMAX型能谱分析仪 (EDS) 的Inspect F50场发射扫描电子显微镜 (SEM) 观察涂层微观结构及检测涂层和腐蚀产物的主要化学成分。为了保护氧化膜不因金相抛光而脱落,带有氧化膜的截面样品制样前均进行了化学镀Ni和树脂镶样保护处理。

2 实验结果

2.1 涂层的原始结构

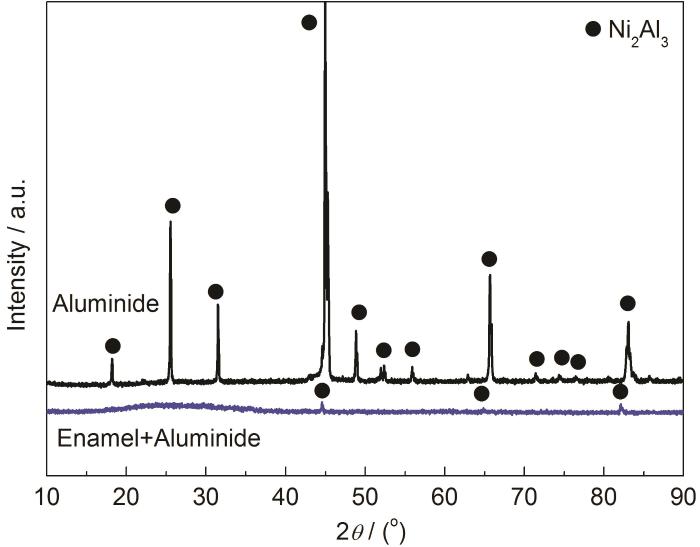

图1所示为渗铝涂层和渗铝+搪瓷涂层制备态的XRD结果,可以看到,渗铝涂层主要都由Ni2Al3相组成,渗铝+搪瓷涂层在25°左右出现了典型的非晶馒头峰,表明搪瓷涂层没有出现明显的析晶现象。

图1

图1

渗铝涂层和渗铝+搪瓷涂层原始形态的XRD图谱

Fig.1

XRD patterns of aluminide and aluminide+enamel coatings

图2

图2

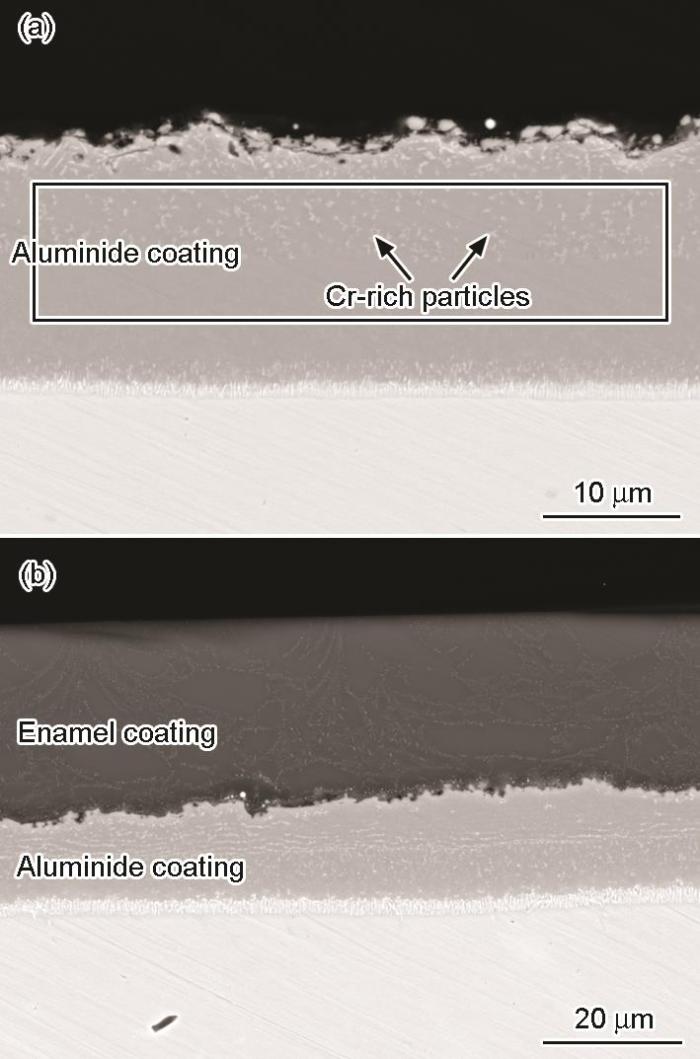

渗铝涂层和渗铝+搪瓷涂层原始截面形貌

Fig.2

Cross-sectional morphologies of as-prepared alum-inide (a) and aluminide+enamel coatings (b)

2.2 腐蚀动力学

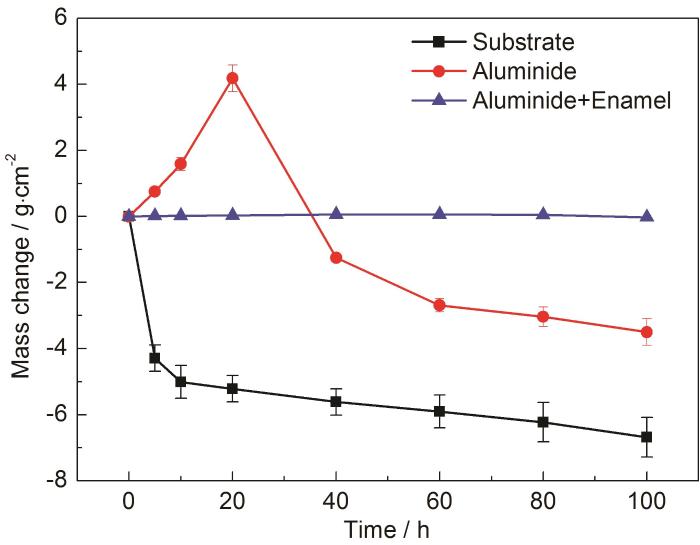

图3为3种不同样品在650 ℃下NaCl+H2O (g) 环境中腐蚀的动力学曲线。可以看出,没有涂层的基体在腐蚀5 h后质量变化就呈下降趋势,表明氧化膜在腐蚀过程中一直发生剥落。而渗铝涂层在前20 h质量呈直线上升状态,之后快速下降。渗铝+搪瓷涂层在整个腐蚀过程中质量基本保持稳定和不变。腐蚀100 h后,合金基体、渗铝涂层和渗铝+搪瓷涂层的质量变化分别为-6.69,-3.50和-0.03 mg/cm2。腐蚀过程中的质量变化是形成氧化膜引起的增重和混合盐侵蚀氧化膜或者氧化膜剥落引起的减重的一个综合表现,缓慢和稳定的质量变化和更小的增重表明渗铝+搪瓷涂层的抗腐蚀能力最好。

图3

图3

GH4169合金以及带涂层样腐蚀动力学曲线

Fig.3

Mass changes of three test samples during high temperature corrosion at 650 ℃

2.3 腐蚀产物

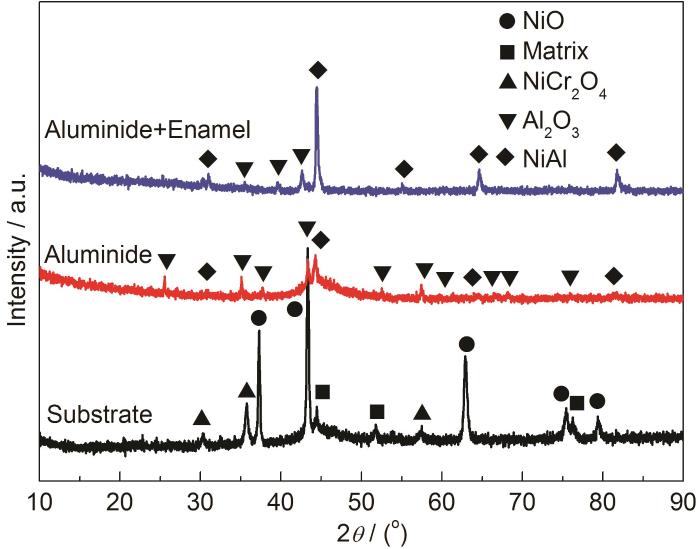

图4为3种样品腐蚀100 h后的XRD图谱。可以看到,没有涂层的合金基体腐蚀后的XRD衍射峰由NiO、NiCr2O4和基体相组成,NiCr2O4尖晶石相较Al2O3,结构疏松,保护性能较差,导致腐蚀过程中腐蚀介质能轻易地穿过NiCr2O4氧化膜,造成更严重的腐蚀。渗铝涂层主要由Al2O3相和NiAl相组成。Al2O3的形成可以有效组织腐蚀介质的侵入,但是在腐蚀过程中Al2O3膜会在熔融盐作用下发生碱性溶解。原始涂层的Ni2Al3相因为Al的消耗而退化为NiAl相。渗铝+搪瓷涂层主要也由NiAl相组成,有少量Al2O3被检测到。

图4

图4

GH4169合金以及带涂层样腐蚀100 h后的XRD图谱

Fig.4

XRD patterns of three test samples after corrosion at 650 ℃ for 100 h

图5

图5

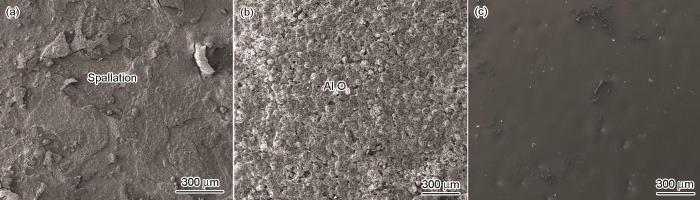

GH4169合金以及带涂层样腐蚀100 h后的表面形貌

Fig.5

Surface morphologies of GH4169 alloy without (a) and with aluminide coating (b) and aluminide+enamel coating (c) after high temperature corrosion for 100 h

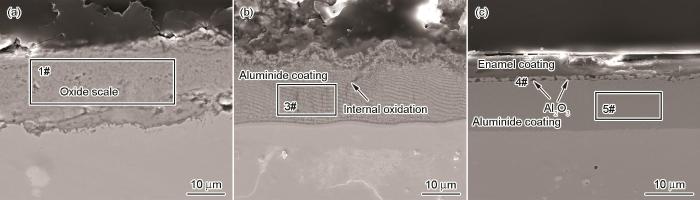

图6为3种样品腐蚀100 h后的截面形貌。从图6a可以看到,无涂层的基体表面形成的氧化膜已经非常厚,大约有30 μm。经EDS检测,氧化膜富含Ni和O (表1中的1#),结合XRD结果,表面的氧化膜主要为NiO。从图6b可以看到,渗铝涂层表面氧化膜并不连续致密,局部区域出现了裂纹和剥落。经EDS分析,表面氧化膜富含Al和O (表3中的2#),还要少量Ni,结合XRD结果,表面氧化膜主要为Al2O3。另外,从图中可以看到,大量的O进入涂层,涂层中发生了严重的内氧化 (表1中的3#)。而图6c中渗铝+搪瓷涂层除了表面搪瓷涂层有少量剥落,内部的渗铝涂层和基体都没有发生腐蚀。少量黑色相在搪瓷和渗铝涂层的界面生成,经EDS检测分析,黑色相为Al2O3 (表1中的4#)。

图6

图6

3种样品腐蚀100 h后的截面形貌

Fig.6

Cross-sectional morphologies of GH4169 alloy without (a) and with aluminide coating (b) and aluminide+enamel coating (c) after corrosion for 100 h

表1 图6中红色区域EDS成分

Table 1

| Sample | Al | Cr | Fe | Ni | Nb |

|---|---|---|---|---|---|

| 1# | --- | 2.8 | 2.6 | 18.2 | 1.2 |

| 2# | 34.0 | 0.5 | 0.6 | 8.5 | --- |

| 3# | 41.7 | 3.9 | 4.7 | 9.5 | 0.9 |

| 4# | 32.1 | 0.6 | 0.6 | 1.9 | --- |

3 讨论与分析

3.1 高温海洋环境腐蚀机制

生成的HCl气体会再次通过氧化膜中的缺陷 (如空位、晶界) 向内扩散,进一步与基体中的Fe或者Cr反应:

在高温下,FeCl2或者CrCl3会挥发,然后扩散到氧化物表面。由于表面的氧分压较高,且含有水蒸汽,FeCl2或者CrCl3会通过以下反应,被进一步氧化:

产生的HCl,一部分向外挥发到环境中;另一部分则通过孔洞、晶界等缺陷向内扩散,再次通过反应 (3) 和 (4) 生成金属氯化物。因此,FeCl2和CrCl3反复再生和氧化,如反应 (5) 和 (6) 所示。在此过程中,Fe和Cr不断被消耗,腐蚀介质不断侵入合金或涂层内部,引起合金中的氧化膜不断变厚。同样的道理,即使合金表面施加了渗铝涂层,在氧化初期能快速形成致密的Al2O3膜,但是Cl-能穿透Al2O3膜向内扩散,与涂层中的Cr和Fe发生上述的氧化-氯化自催化反应,导致渗铝涂层内部发生严重的内氧化。渗铝+搪瓷涂层因为在渗铝涂层表面还有一层非常致密的非晶态搪瓷涂层,能隔绝NaCl盐侵入涂层内部,所以阻断了上述的氧化-氯化自催化反应,渗铝涂层和合金基体都没有发生腐蚀。

3.2 搪瓷/渗铝涂层界面反应

从图6c可以看到,在搪瓷/渗铝涂层界面出现了黑色的Al2O3相,在局部区域已经连成连续的Al2O3膜。众所周知,热障涂层体系在高温环境中会在陶瓷层和粘结层界面生成一层热生长膜 (TGO),这是由于陶瓷层主要起隔热作用,本身并不致密,有较多孔洞和裂纹分布在陶瓷层,外界的氧气很轻易就能穿过陶瓷层与粘结层发生反应。粘结层一般为具备氧化铝膜形成能力的金属涂层:(Ni,Pt)Al涂层或者MCrAlY (M=Ni或者/和Co),因此与氧气反应会发生选择性氧化生成Al2O3膜。但是,在本研究中,搪瓷涂层不仅能隔绝盐,也能隔绝O2,所以黑色Al2O3相中的O不是来自外界环境,而是来自搪瓷涂层中的氧化物。

在界面处形成Al2O3,一方面SiO2与Al发生化学反应,搪瓷/Al2O3界面产生冶金结合,从而可以增强搪瓷和渗铝涂层界面的结合力;另一方面由于Al2O3是陶瓷相,其膨胀系数 (8×10-6~9×10-6 K-1) 介于搪瓷 (~8×10-6 K-1) 与渗铝涂层 (NiAl相) (13×10-6~16×10-6 K-1) 之间,从而可以减缓搪瓷和渗铝涂层的热膨胀系数不匹配。

4 结论

(1) 渗铝涂层和合金中的Fe和Cr在NaCl+水蒸汽协同腐蚀作用下发生氧化-氯化自催化反应,抗腐蚀性能较差。

(2) 渗铝+搪瓷涂层表现出良好的抗腐蚀性能,因为搪瓷涂层能够隔离NaCl和水蒸汽等腐蚀介质,从而阻断氧化-氯化自催化反应,保护渗铝涂层和合金。

(3) 由于热力学上Al2O3比SiO2更稳定,搪瓷与渗铝涂层界面生成Al2O3陶瓷相,既增强了搪瓷/渗铝涂层界面的结合力,又可以减缓搪瓷和金属渗铝涂层的热膨胀系数不匹配。

参考文献

The study on quantitative phase analysis method and application of GH169 alloy

[D].

GH169合金定量相分析方法及其应用的研究

[D].

Oxidation of Inconel 718 in air at high temperatures

[J].

High temperature oxidation of superalloy GH4169

[J].

GH4169合金高温氧化特征

[J].

A study on the cyclic oxidation behavior of detonation-gun-sprayed Ni-5Al coatings on Inconel-718 at 900 ℃

[J].

Hot corrosion behaviour of detonation-gun sprayed Cr3C2-NiCr coating on Inconel-718 in molten salt environment at 900 ℃

[J].

High-Temperature corrosion behaviour of aluminized-coated and uncoated alloy 718 under cyclic oxidation and corrosion in NaCl vapour at 750 ℃

[J].

Effect of surface modification on the hot corrosion resistance of Inconel 718 at 700 ℃

[J].

Understanding of failure mechanisms of the oxide scales formed on nanocrystalline coatings with different Al content during cyclic oxidation

[J].

Benefits of Zr addition to oxidation resistance of a single-phase (Ni,Pt) Al coating at 1373 K

[J].

A Zr-doped single-phase Pt-modified aluminide coating and the enhanced hot corrosion resistance

[J].

Self-healing metal-enamel composite coating and its protection for TiAl alloy against oxidation under thermal shock in NaCl solution

[J].

Comparative study of thermal shock behavior of the arc ion plating NiCrAlY and the enamel based composite coatings

[J].

Simulating sulfuric acid dew point corrosion of enamels with different contents of silica

[J].

Effect of aluminisation characteristics on the microstructure of single phase β-(Ni,Pt) Al coating and the isothermal oxidation behaviour

[J].

Preparation and enhanced oxidation performance of a Hf-doped single-phase Pt-modified aluminide coating

[J].

Preparation and enhanced hot corrosion resistance of a Zr-doped PtAl2+(Ni, Pt) Al dual-phase coating

[J].

一种Zr改性双相PtAl2+(Ni, Pt)Al涂层的制备及热腐蚀行为研究

[J].

A duplex nanocrystalline coating for high-temperature applications on single-crystal superalloy

[J].

Hot corrosion of arc ion plating NiCrAlY and sputtered nanocrystalline coatings on a nickel-based single-crystal superalloy

[J].

Effect of NiCrAlY platelets inclusion on the mechanical and thermal shock properties of glass matrix composites

[J].

Strengthening mechanisms and fracture surface characteristics of silicate glass matrix composites with inclusion of alumina particles of different particle sizes

[J].

Thermal shock and sulfuric acid corrosion behavior of enamel-nano-Ni composite/enamel-nano-nickel composite coating

[J].

Corrosion of enamel with and without CaF2 in molten aluminum at 750 ℃

[J].

Thermal barrier coatings for gas-turbine engine applications

[J].

Crystallization behavior of SiO2-Al2O3-ZnO-CaO glass system at 1123-1273 K

[J].

Corrosion behavior of Ti60 alloy coated with a solid NaCl deposit in O2 plus water vapor at 500~700 ℃

[J].

Corrosion behavior of a sputtered K38G nanocrystalline coating with a solid NaCl deposit in wet oxygen at 600 to 700 ℃

[J].

Studies on the corrosion behavior of Fe-20Cr alloy in NaCl solution spray at 600 ℃

[J].

Synergistic corrosion behavior of coated Ti60 alloys with NaCl deposit in moist air at elevated temperature

[J].