含有一种或几种合金元素 (Ni、Cr、Cu等) 的低合金结构钢已广泛应用于桥梁、建筑业、铁路等环境中[1-4]。随着新型极地船舶建造要求提高以及国家极地政策的社会、经济需求,对于国产低温船舶用低合金结构钢的需求也在增加[5]。研究[6,7]报道了在低合金结构钢上形成锈层的重要性,在低合金钢中加入一些元素 (Ni、Cr) 可以有效提高锈层对Cl-的抵抗能力,从而提高锈层的稳定性[8]。虽然极地船舶一般涂刷耐磨性能优异的抗冲击涂料,但是船舶在海冰环境中航行时会遭受冰载荷的冲击,经常导致表面涂层脱落。钢铁材料与海水接触会加速腐蚀行为的发生,且随着腐蚀浸泡时间的增加,附着在钢样表面的腐蚀氧化产物会随着低合金钢成分变化发生改变。本课题组对极地破冰科考船船艏部位挂片进行了研究,表明极地航行船舶材料表面锈层成分主要由α-、β-、γ-FeOOH等羟基氧化物和Fe2O3、Fe3O4等铁氧化物组成。不同氧化物自身的结构特征以及与金属表面结合力差异显著,与环境介质发生作用的行为及机理也各不相同。

Hua等[9]通过显微和光谱技术确定了X65碳钢在高温和CO2分压下的腐蚀产物的形态和化学成分,确定较低的CO2分压和较高的温度有利于强耐腐蚀性能的Fe3O4薄膜生成。Hu等[10]采用两步水热法在N80钢表面制备了具有微纳米结构的Fe2O3/Fe3O4复合薄膜,系统研究了N80钢上硬脂酸涂层超疏水Fe2O3/Fe3O4复合膜的腐蚀防护性能。表明,该超疏水表面可以显著降低腐蚀电流密度并增加阻抗,可以很好地保护钢样品免受腐蚀。Robineau等[11]研究了碳钢在80 ℃缺氧条件下与异质磁铁矿(Fe3O4)/(FeS) 层相关的电偶腐蚀。电化学测量表明,最初在磁铁矿电极 (阴极) 和钢电极 (阳极) 之间流过相对较高的电流。然而,该电流随时间会逐渐降低至可忽略的值。显微Raman光谱分析表明,在钢电极上形成了磁铁矿层,从而抑制了阳极和阴极之间的初始差异。Sun等[12]研究了单一Fe3O4 (Fe基合金的主要腐蚀层) 在2.03 GeV Kr离子辐照下的结构、微观力学和磁性能,以简化讨论和阐明不同腐蚀层的辐照效应。结果表明Fe3O4的初始晶体结构在低损伤水平照射后不受影响,但随着Kr离子注量的增加和缺陷的积累,宏观磁性能 (Ms、Hc等) 和微观力学性能 (纳米硬度) 和Young's模量) 对高能Kr离子辐射敏感,并表现出具有不同通量 (首先增加,然后减少) 的极其均匀的变化规律。

随着纳米技术的提升,金属氧化物纳米粒子成为新一代的微电子、光催化、磁性器件、防腐涂料、生物医学和粉末冶金的主要材料[13-15]。更多的文献则关注了不同铁氧化物作为添加剂材料与其它材料相复合后对钢铁耐蚀性的影响。El-Mahdy等[16]进行了合成Fe3O4纳米凝胶复合材料提高钢在HCl溶液中的耐蚀性研究。他们在亲水性磁铁矿纳米颗粒存在下,通过将磁铁矿 (Fe3O4) 纳米颗粒掺入交联的丙烯酰胺-共-丙烯酸钠基体中来制备复合材料,并通过极化和电化学阻抗谱 (EIS) 方法研究了磁铁矿聚合物复合材料在1 mol/L HCl溶液中对钢腐蚀的抑制作用。结果表明,即使在非常低的浓度下,磁铁矿纳米颗粒也对侵蚀性溶液中的钢腐蚀具有出色的保护性能。Zhan等[17]使用水热法制备了氧化石墨烯/Fe3O4杂化物,并通过多巴胺和二级功能单体 (KH550) 之间的自聚合进行了仿生表面功能化。这种新颖的改性仿生功能化使得石墨烯/Fe3O4杂化物在环氧树脂中分散良好,并通过化学交联反应增强改性纳米填料与环氧树脂之间的界面粘合力,在相同负载量下,环氧涂层的显微硬度比纯环氧涂层提高了71.8%。

由于船舶航行条件特殊性,极地船舶在涂料经冰载荷影响脱落后,裸露处的低合金钢不仅仅要经受海水腐蚀破坏,还要经受冰载荷的摩擦磨损。不同类型的氧化产物对后续冰载荷摩擦磨损行为及机理的影响也有较大差异。鉴于测试条件苛刻,且冰载荷摩擦磨损及海水/海冰浸泡腐蚀耦合作用仅发生在极地船舶材料领域,目前国内外关于不同腐蚀产物对锈层下船用钢的摩擦腐蚀行为研究鲜见报道。根据文献[18]要求,在极地船舶钢板厚度应等于其结构抵抗冰荷载的厚度加上额外的腐蚀及磨耗增量,独立考察钢材的磨耗或腐蚀都不足以模拟极地航行船舶实际工况对材料的影响。本文在参考极地特殊环境要求的基础上,对新型F级别低温钢样进行预腐蚀处理,在钢样表面分别生成γ-FeOOH层和Fe3O4层。并使用摩擦磨损试验机研究了不同锈层成分对钢样磨蚀性能的影响。本文研究有助于船舶行业及钢材研究行业评估极地海域航行船舶材料可靠性,为船用钢材料设计提供开发思路,促进海洋经济发展提供帮助。

1 实验方法

本次实验所用材料为某钢厂生产的新型船舶用低温钢,该钢种采用低碳微合金成分设计体系,加入Cu、Ni、Cr等合金元素,采用新一代TMCP工艺技术,以超快冷促进相变强化和组织调控为核心,获得了精细化多相组织,从而保证材料在低温下具有良好的韧性。其化学成分 (质量分数,%) 为:C 0.06、Si 0.258、Mn 1.47、P<0.02、S<0.005,另Cu+Cr+Ni及Nb+V+Ti都是微量;经力学性能试验,所得钢板的屈服强度为465 MPa,抗拉强度为552 MPa,断后伸长率为29.0%,-60 ℃夏比冲击功为232 J,表面维氏硬度为 300 V。可知,该钢种的化学成分和力学性能都满足F级船舶用钢的要求,可以做为极地船舶用钢的备选材料。

使用线切割设备制备待测新型船舶用低温钢至尺寸为10 mm×10 mm×3 mm,依次分别使用180、400、600、1000及1200目砂纸试对钢样摩擦面进行打磨,清洗并干燥后用保鲜膜包裹,减少摩擦面的表面氧化现象,每组测试制备3个平行试样以确保实验的可靠与客观。

将钢样垂直放入盛有去离子水的烧杯中,烧杯口用密封膜密封,防止外界环境影响实验,静态腐蚀7 d后取出,在真空干燥箱内常温干燥,得到钢表面γ-FeOOH薄膜;取1.251 g FeSO4·7H2O溶于30 mL去离子水中,向FeSO4水溶液中加入5 mL聚乙二醇20000 (50 g/L) 搅拌均匀,与5 mL的2.5%NH3·H2O混合后,缓慢加入0.15 mL H2O2并将反应混合物搅拌5 min以获得均匀的溶液,将腐蚀液转移至50 mL的反应釜内衬中。然后将钢样垂直放入反应釜内衬溶液中密封,在160 ℃的反应温度下高温氧化8 h后,取出风冷至室温,取出发黑的钢样用去离子水洗涤,然后在80 ℃下干燥后保存备用,得到表面Fe3O4膜层。

使用摩擦磨损综合试验机进行实验,分析不同锈层成分对基体的耐磨损防护性能影响。选取直径为8 mm的Al2O3磨球,球面对磨方式。实验参数包括:实验载荷15 N,对磨时间30 min,往复摩擦距离5 mm,滑动频率2 Hz。

根据ASTMD1141-98制备3.5% (质量分数) NaCl的模拟人工海水作为环境介质,室温,标准大气压下;使用UMT-2 TriboLab型多功能摩擦磨损实验机对上述未处理钢样、γ-FeOOH层钢样和Fe3O4层钢样分别进行线性往复摩擦实验,测定摩擦系数。摩擦实验后,将样品表面用去离子水进行超声洗净;采用Bruker Contour GT-1型白光干涉仪,观察钢样摩擦腐蚀后的磨痕形貌,并绘制磨痕截面曲线;利用CXS-5TAH-118340扫描电子显微镜 (SEM) 观察钢样的表面组织及磨痕形貌,进行磨损机理分析;采用配套能谱仪 (EDS) 测定钢样的微区磨损划痕元素成分。

对上述未处理钢样、γ-FeOOH层钢样和Fe3O4层钢样分别进行电化学实验,通过极化曲线和阻抗谱曲线分析不同锈层成分对基体的耐蚀性能影响。电化学测试在CHI660e电化学工作站上进行,采用三电极测试系统,Ag/AgCl为参比电极 (RE),Pt片为对电极 (CE),待测试样为工作电极 (WE)。连接接通后,将试样在NaCl溶液中静置30 min,稳定后依次测量开路电位 (OCP)、电化学阻抗谱 (EIS) 和极化曲线 (PC)。EIS测量在开路电位下进行,频率范围:105~10-2 Hz;极化曲线扫描电压范围:OCP±0.3 V;扫描速率:0.0005 V/S。

2 实验结果

2.1 表面氧化处理产物成分及形貌

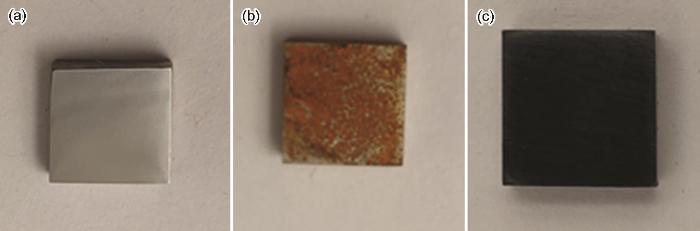

图1

图1

表面氧化处理前后钢样的宏观形貌

Fig.1

Photographs of the blank steel sample (a) and pre-oxidized steel samples with γ-FeOOH layer (b) and Fe3O4 layer (c)

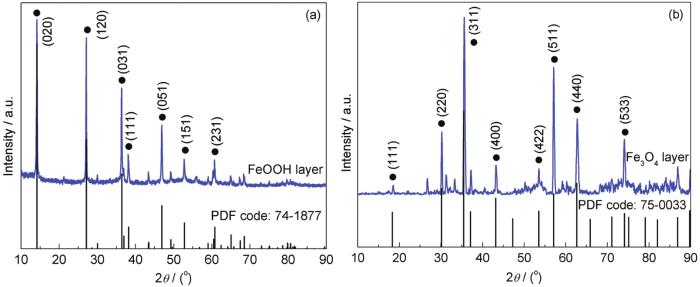

图2

图2

预氧化生成不同氧化产物的XRD谱

Fig.2

XRD patterns of γ-FeOOH (a) and Fe3O4 (b) oxide scales formed on two pre-oxidized steel samples

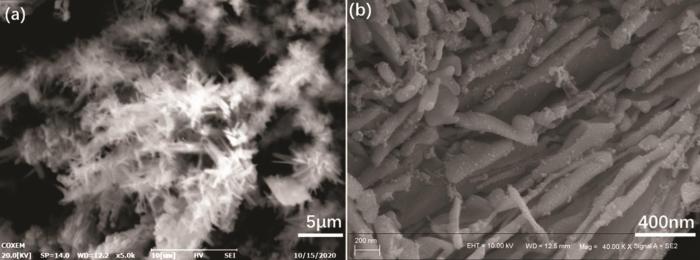

图3

图3

预氧化生成不同氧化产物的SEM像

Fig.3

SEM surface images of γ-FeOOH (a) and Fe3O4 (b) oxide scales formed on two pre-oxidized steel samples

2.2 表面氧化处理钢样电化学腐蚀行为分析

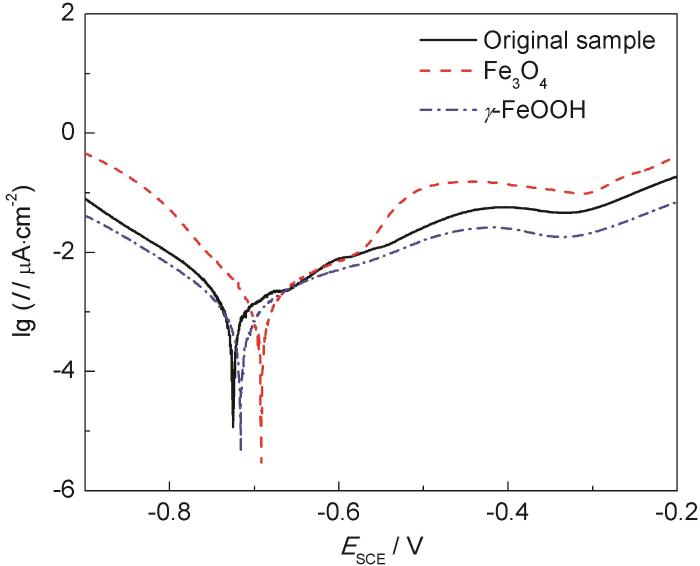

图4

图4

裸钢样和两种预氧化钢样的极化曲线

Fig.4

Polarization curves of the blank and pre-oxidized steel samples

表1 裸钢和预氧化钢样的极化曲线拟合数据

Table 1

| Sample | Icorr / μA·cm-2 | Ecorr / VSCE | βc / mV·dec-1 | βa / mV·dec-1 | C-rate / 10-3 mm·a-1 |

|---|---|---|---|---|---|

| Original sample | 1.32 | -0.74 | -69 | 47 | 5.27 |

| Fe3O4 | 0.62 | -0.68 | -212 | 126 | 2.84 |

| γ-FeOOH | 1.29 | -0.73 | -109 | 89 | 5.13 |

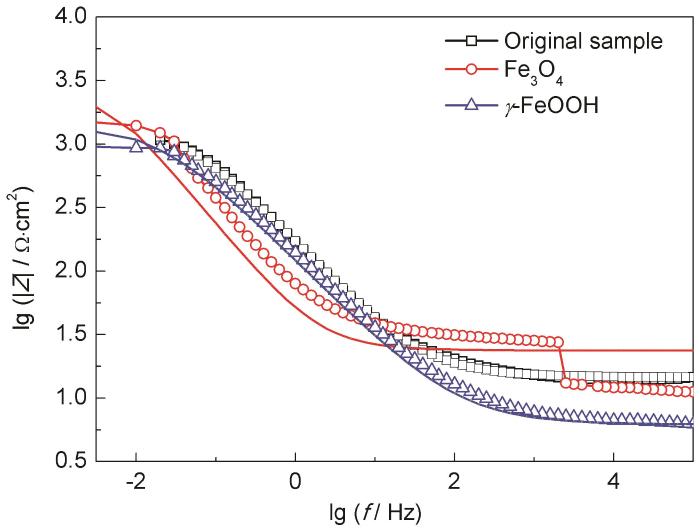

图5是3种钢样的电化学阻抗谱图。由图可以看出,Fe3O4层钢样的容抗弧半径明显大于其余两者,主要原因是预腐蚀处理后钢样表面形成了一层致密的钝化膜。而未处理钢样与γ-FeOOH层钢样的容抗弧半径大小相差无几,说明疏松结构的γ-FeOOH在模拟海水中并不能很好的起到耐腐蚀作用。

图5

图5

裸钢样和两种预氧化钢样的Nyquist曲线

Fig.5

Nyquist plots of the blank and pre-oxidized steel samples

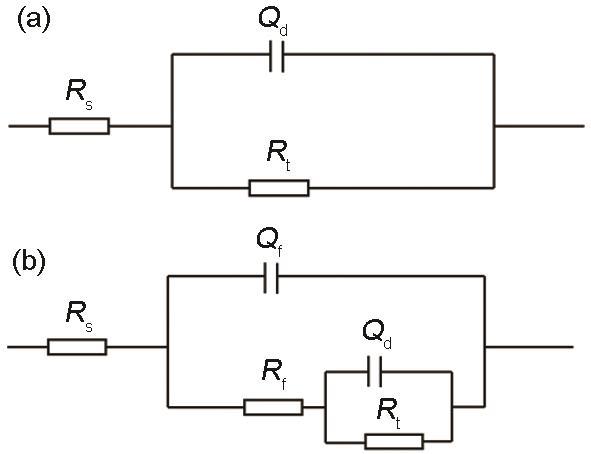

利用ZView分析软件对电化学阻抗谱进行拟合,得到图6阻抗谱的等效电路图。其中,Rs代表溶液电阻,Rf代表腐蚀产物层电阻,Rt代表双电层间的电荷转移电阻,Qf代表腐蚀层等效电容元件,Qd代表电极的双层电容,n为弥散指数。

图6

图6

裸钢和预氧化钢样电化学阻抗谱拟合的等效电路图

Fig.6

Equivalent circuit diagrams of EIS of the blank steel (a) and pre-oxidized steel (b)

表2为等效电路图中各等效电子元件的拟合数值。看出,未处理钢样、Fe3O4层钢样、γ-FeOOH层钢样的溶液电阻差距不大,三者的电荷转移电阻值分别为1452、3590、1292 Ω·cm2,其中Fe3O4层钢样的电荷转移电阻最大,验证了在低温船用钢表面生成的Fe3O4氧化产物具备优异的耐腐蚀性能。

表2 裸钢和预氧化钢样电化学阻抗谱拟合参数

Table 2

| Stell | Rs / Ω·cm2 | Qf | Rf / Ω·cm2 | Qd | Rt / Ω·cm2 | ||

|---|---|---|---|---|---|---|---|

| Y0 / 10-4 Ω-1·cm-2·sn | n | Y0 / 10-4 Ω-1·cm-2·sn | n | ||||

| Original sample | 14.25 | --- | --- | --- | 16.76 | 0.703 | 1452 |

| Fe3O4 | 23.26 | 52.36 | 0.79 | 116 | 0.6246 | 0.65 | 3590 |

| γ-FeOOH | 6.2 | 23.8 | 0.65 | 75 | 10 | 0.7 | 1292 |

2.3 表面氧化产物摩擦系数

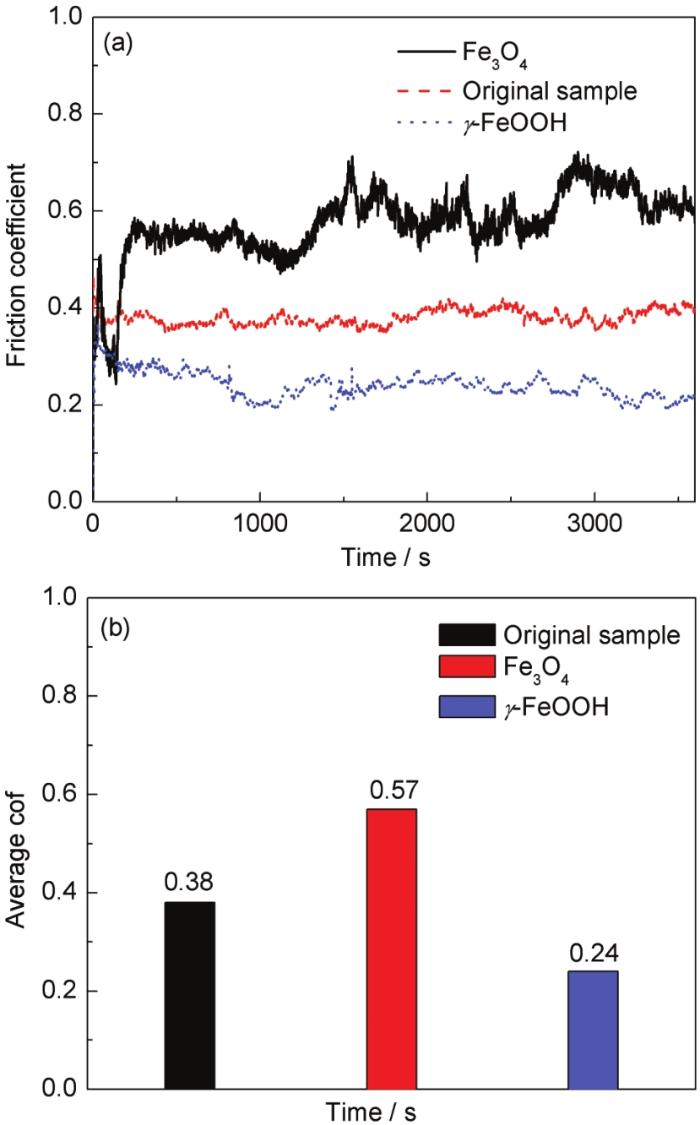

图7a显示了不同铁氧化物层钢样的摩擦系数随时间的变化。Fe3O4层钢样的摩擦系数在摩擦伊始迅速达到稳态值,随后在一定时间间隔内出现幅值的规则波动,这种波动现象可以归咎于磨损碎片的形成[80]。γ-FeOOH层钢样的摩擦系数则远小于前者,由图7b可以看出,预腐蚀前后实验钢样的平均摩擦系数从大到小的顺序为0.57 (Fe3O4层钢样)>0.38 (未处理钢样) >0.24 (γ-FeOOH层钢样)。结合两种氧化产物的形貌图可以知道,γ-FeOOH具有细小的针叶状结构和光滑的接触面,类似于磨屑在往复滑动摩擦中充当着“润滑剂”的角色,摩擦系数因此降低。而当Fe3O4氧化层的致密表面出现在钢样与磨球的摩擦副之间,会在摩擦过程中形成釉化表面,磨损的主要机制可能变成粘附磨损,导致摩擦系数的增加[19]。

图7

图7

裸钢样和两种预氧化钢样的摩擦系数及平均摩擦系数

Fig.7

Friction coefficients (a) and average friction coeffic-ients (b) of the blank and pre-oxidized steel samples

2.4 磨痕轮廓与磨损量分析

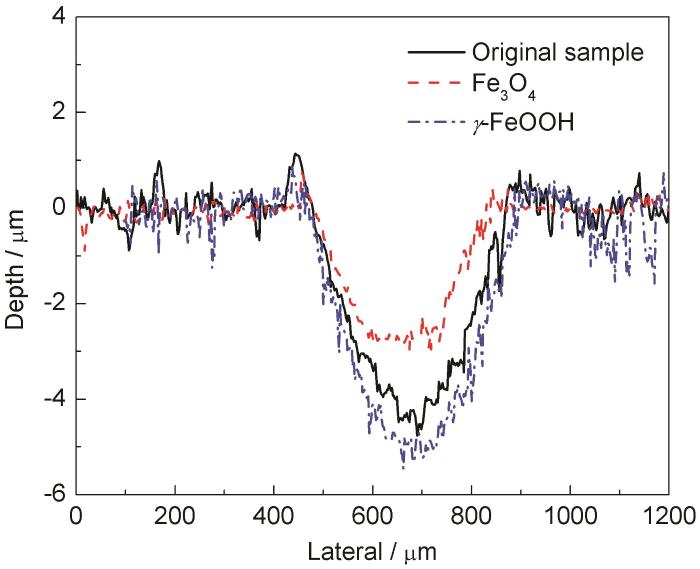

磨损量是指材料受到摩擦的损失量,可以通过测量材料磨损前后的质量或体积变化得到,并称之为质量磨损量或体积磨损量。图8为钢样在盐溶液中磨蚀后的磨痕轮廓截面图,可以看出,磨痕深度最大的是γ-FeOOH层钢样,达到了5 μm,其次是未处理钢样的4.5 μm,磨痕轮廓最浅的是Fe3O4层钢样,为2.8 μm。值得注意的是,磨痕两侧堆积着摩擦腐蚀产物。这主要由于是钢样不仅受到摩擦磨损,还受到腐蚀行为的影响,表面氧化层磨损后,裸露的钢样与海水中的活性Cl-离子接触,增加了局部腐蚀的敏感性,表面更加容易受到点蚀。再观察图9发现钢样的磨损程度与图8的磨痕轮廓截面图规律相似,磨损量由大至小的顺序为10.5×10-3 g (γ-FeOOH层钢样) >8.4×10-3 g (未处理钢样) >2.5×10-3 g(Fe3O4层钢样)。一般来说,磨损质量损失是与摩擦系数成正比的,然而在这种情况下是不同的。有学者报道了类似的结果,摩擦系数随着钢样氧化层附着性能的增加而增加;然而,随着基体与磨屑接触面积的增加,磨损体积损失减小[20]。

图8

图8

裸钢样和两种预氧化钢样的磨痕轮廓截面

Fig.8

Cross sections of wear scar profiles of the blank and pre-oxidized steel samples

图9

图9

裸钢样和两种预氧化钢样的磨损量

Fig.9

Abrasions of the blank and pre-oxidized steel samples

3 分析与讨论

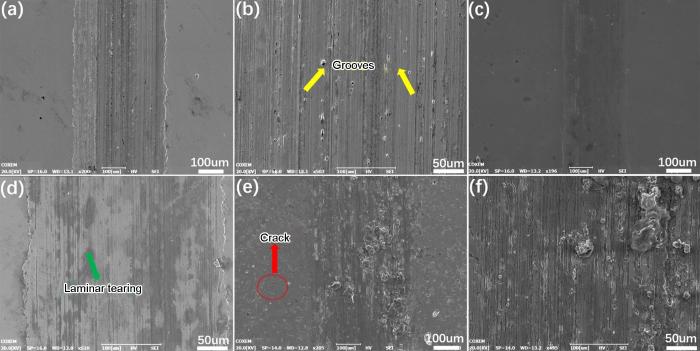

图10

图10

裸钢样和两种预氧化钢样的摩擦磨损形貌

Fig.10

Friction and wear morphologies of the blank steel (a, b) and two pre-oxidized steel samples with Fe3O4 (c, d) and γ-FeOOH (e, f) oxide scales

从图10c可以看出Fe3O4层钢样的磨痕宽度较小,与上文图10展现出的磨损量数据保持一致,同时磨痕表面及周围光洁度都很高,说明Fe3O4氧化层具有一定的耐蚀性。由图10d看出存在微切削的磨损,分析认为磨损机制为粘着磨损,Fe3O4作为氧化层,增加了摩擦粘着力,使得剪切力增大,对磨过程中钢样表面发生了层状撕裂。脱落的Fe3O4膜转移到Al2O3球上,沿着滑动方向不断碾压钢样表面,钢样表面的微凸峰受到切削作用变为磨屑,表面粗糙度降低,这也是导致摩擦系数中后期出现幅值规律性波动的原因。有学者报道了相似结论,因为钢样表面氧化层的出现而使磨损减小[23]。观察图10e和f发现γ-FeOOH层钢样磨损程度最大且磨痕存在明显裂纹。这是因为经过预腐蚀处理后钢样表面形成微小裂纹,当Al2O3球与钢样发生对磨时,微小裂纹会从表面沿与负载方向成一定夹角向钢样内部扩展延伸[24]。这也为O和Cl参与腐蚀扩散提供了通道,环境溶质中的Cl-经扩散作用渗透进基体裂纹中,形成局部电位差,而电位差对电偶腐蚀的影响是首位的,大大促进电化学腐蚀的发生[25];同时水溶性O经过微裂纹扩散进入基体,形成供氧差异腐蚀电池,进一步加剧了腐蚀的发生[26]。所以在摩擦腐蚀的协同作用下γ-FeOOH层钢样磨损程度最大。值得注意的是犁沟特征并不明显,这是因为γ-FeOOH的剪切强度差,当硬质Al2O3球滑过时,γ-FeOOH层因为粘附力小很容易剥落,所以大量的腐蚀产物和磨屑会在在摩擦副的往复滑动下再次进入磨痕内并逐步填充犁沟,减小了摩擦系数,该结论也符合图9的摩擦系数曲线的变化趋势。

4 结论

(1) 低温钢表面生成的Fe3O4氧化层具有良好的耐腐蚀性能,微观组织致密,能为基体提供保护作用;γ-FeOOH由于组织疏松多孔,基本不具备钝化性能,腐蚀行为及机理与裸钢基本一致。

(2) Fe3O4氧化层钢样、未处理钢样、γ-FeOOH氧化层钢样的耐磨蚀性能依次降低。Fe3O4氧化层钢样的磨损量最低,耐磨性最好,磨痕轮廓深度和大小也是三者中最小的,磨损机理以粘着磨蚀为主;γ-FeOOH氧化层钢样则与之表现相反,虽然得益于γ-FeOOH的疏松结构,摩擦系数最小,但是在摩擦腐蚀协同作用下磨损量最大;未处理钢样的耐磨蚀性能处于两者之间,以磨粒磨损为主,且表面有更多的犁沟和凹坑。

(3) 针对低温船舶用钢实际使用条件,应充分考虑表面锈层结构。当涂层由于冰载荷条件脱落后,钢板应具备较强的钝化能力,以保证其具有优秀的耐蚀性和耐磨性,满足船舶安全使用要求。船舶设计过程中,也应充分考虑钢板钝化能力,以便更优预估其腐蚀余量,达到节能减碳目的。

参考文献

A study of rust layer of low alloy structural steel containing 0.1%Sb in atmospheric environment of the Yellow Sea in China

[J].

Some new discoveries on the structure of the rust layer of weathering steel in a simulated industrial atmosphere by STEM-EDS and HRTEM

[J].

Investigation on crack propagation in band-like rust layers on weathering steel

[J].

Effect of Cl- and rust layer on stress corrosion cracking behavior of X100 steel base metal and heat-affected zone in marine alternating wet/dry environment

[J].

Fatigue properties of welded Q420 high strength steel at room and low temperatures

[J].

Corrosion evolution characteristics of Q235B Steel in O3/SO2 composite atmosphere

[J]. J.

O3/SO2复合大气环境中Q235B钢的腐蚀演化特性

[J].

Corrosion resistance of various bridge steels in deicing salt environments

[J]. J.

除冰盐环境下桥梁钢的耐腐蚀性能研究

[J].

Influence of microstructure on corrosion resistance of high strength weathering steel

[J]. J.

显微组织对高强耐候钢腐蚀性能的影响研究

[J].

The formation of FeCO3 and Fe3O4 on carbon steel and their protective capabilities against CO2 corrosion at elevated temperature and pressure

[J].

Stearic acid-coated superhydrophobic Fe2O3/Fe3O4 composite film on N80 steel for corrosion protection

[J].

Galvanic corrosion of carbon steel in anoxic conditions at 80 °C associated with a heterogeneous magnetite (Fe3O4) /mackinawite (FeS) layer

[J].

Structural, mechanical and magnetic properties studies on high-energy Kr-ion irradiated Fe3O4 material (main corrosion layer of Fe-based alloys)

[J].

Preparation and characterization of α-Fe2O3 polyhedral nanocrystals via annealing technique

[J].

Nanocrystalline materials and coatings

[J].

Photophysical, photochemical and photocatalytic aspects of metal nanoparticles

[J].

Synthesis and characterizations of Fe3O4 nanogel composite for enhancement of the corrosion resistance of steel in HCl solutions

[J]. J.

Epoxy composites coating with Fe3O4 decorated graphene oxide: Modified bio-inspired surface chemistry, synergistic effect and improved anti-corrosion performance

[J].

Code for materials and welding

[R].

材料与焊接规范

[R].

Tribological properties of magnetite precipitate from oxide scale in hot-rolled microalloyed steel

[J].

Silane treatment of Fe3O4 and its effect on the magnetic and wear properties of Fe3O4/epoxy nanocomposites

[J].

Tribocorrosion behavior in artificial seawater and anti-microbiologically influenced corrosion properties of TiSiN-Cu coating on F690 steel

[J].

Tribocorrosion behavior and degradation mechanism of 316L stainless steel in typical corrosive media

[J].

Effects of humidity on the sliding wear properties of Zn-Ni alloy coatings

[J].

High-temperature oxidation behavior and wear resistance of copper-based composites with Reinforcers of C, ZrSiO4 and Fe

[J]. J.