Al及铝合金箔材具有优异的力学性能、物理性能、耐蚀性和可加工性,是铝蜂窝结构件的核心材料,被广泛应用于航空航天、交通运输、建筑装饰等领域。铝箔表面处理是蜂窝成型过程中的关键步骤,通常采用电化学阳极氧化技术在铝箔表面形成多孔氧化膜,为后续封孔涂层提供钉扎位点以提高蜂窝芯胶结强度。

硅烷表面封孔技术具有操作简单、成本低廉、环境友好等特点,已在钢铁[1,2]、铝合金[3,4]和镁合金[5,6]等材料体系获得广泛关注。谢德明等[2]在富锌漆中掺入硅烷偶联剂,并涂覆于Q235钢表面形成改性富锌漆涂层,明显延长了富锌涂层的阴极保护期。胡吉明等[3]在LY12铝合金表面进行有机硅烷化涂覆,硅烷涂层对侵蚀粒子起到了良好的阻挡作用,进而提升了铝合金耐蚀性。张津等[6]在AZ31B镁合金表面进行硅烷化处理,使镁合金的耐蚀性得到改善。研究表明,硅烷封孔膜化学稳定性好,并与金属基体结合强度高。然而,其前处理时间长、固化温度高、存在针孔和裂纹[7]等缺陷,限制其耐蚀性与应用拓展。罗兆柱等[8]在对铝合金阳极氧化膜进行有机硅烷化涂覆前,其阳极氧化时间较久,需持续120 min。王云芳等[9]在提高铝合金耐蚀性时,先对铝合金进行水煮处理 (65 ℃、15 min),经两步浸涂后再高温固化形成硅烷涂层。徐小宁等[7]在45钢表面热浸镀铝并进行阳极氧化,随后在70 ℃进行硅烷涂覆;研究发现,硅烷处理超过5 min,涂层表面产生开裂现象,而低于3 min难以形成均匀致密涂层。因此,亟待进一步提升硅烷封孔膜的耐蚀性并优化涂层制备工艺。

钛酸酯偶联剂具有结构和功能可调控特性,可促进涂膜交联固化,降低涂膜固化温度,缩短固化时间,增强粘结性,并兼具分散剂、润湿剂、防锈、耐腐蚀性、耐热性和耐氧化性等多种功能[10]。然而,目前利用钛酸酯改性硅烷偶联剂提升涂层耐蚀性的研究鲜有报道。本文根据偶联剂的组分和结构特点,采用硅烷与钛酸酯偶联剂混合溶液对铝箔阳极氧化膜进行封孔处理,对偶联剂溶质配比、浸渍时间、烘干时间和温度进行优化,研究改性涂层对铝箔耐蚀性的影响,并探究钛酸酯改性机理,为钛酸酯改性硅烷的调控和应用奠定基础。

1 实验方法

实验用氢氧化钠 (NaOH)、无水碳酸钠 (Na2CO3)、硝酸 (HNO3)、重铬酸钾 (K2Cr2O7)、硅烷偶联剂 (KH550)、钛酸酯偶联剂 (HY-1803) 均为分析纯。配制浓度为25 g/L的NaOH和25 g/L Na2CO3混合水溶液,溶液温度保持在40 ℃ (HH-6数显恒温水浴槽),对铝箔进行碱清洗30 s;此后,采用70 ℃去离子水漂洗铝箔30 s。依次重复上述清洗和漂洗步骤各一次。配制浓度为350 g/L的硝酸水溶液,在室温下对上述样品进行漂洗10 s;然后,室温下采用去离子水漂洗铝箔30 s、去离子水淋洗样品60 s。

配制浓度为120 g/L的磷酸水溶液作为电解液,经前处理后的铝箔作为阳极,铝板作为阴极。阳极氧化在电解槽中进行,采用恒流阳极氧化方式,电流密度0.45 A/dm2,氧化时间为180 s,氧化过程保持电解液温度在20 ℃左右。阳极氧化后,在室温下采用去离子水喷淋样品60 s,随后在90 ℃ (DGG-9140AD型电热恒温鼓风干燥烘箱) 烘干60 s,得到5056铝箔磷酸阳极氧化膜层。

以配制200 mL硅烷/钛酸酯 (溶质总含量6%,体积分数,Ti∶Si=0.3∶5.7) 混合溶液为例,(1) 量取168 mL乙醇和20 mL去离子水作为溶剂,磁力搅拌2 min使乙醇和水充分混合;(2) 量取11.4 mL硅烷溶液加入上述溶液中,用硝酸调节溶液pH为3~4,磁力搅拌2 min;(3) 量取0.6 mL钛酸酯溶液加入上述溶液中,磁力搅拌24 h。在恒温水浴槽中进行封孔处理,保持封孔液温度为28 ℃。采用浸渍提拉法,在铝箔阳极氧化膜表面制备硅烷/钛酸酯复合涂层,初步参数选取为浸渍时间10 min、烘干温度140 ℃、烘干时间10 min。根据CB-SH-0056-2006采用重铬酸钾点滴测试来初步检测封孔涂层的耐蚀性,耐蚀标准为样品表面颜色出现中绿时间。

将铝箔切成3 cm×3 cm正方形,边缘用透明指甲油进行封闭,放入SFT060盐雾实验箱中进行盐雾测试。采用浓度为5%NaCl溶液,24 h连续不断喷雾,温度保持35±1 ℃。定期取出试样查看,并拍照记录腐蚀后宏观表面形貌。

采用FEI Nova 400型场发射扫描电子显微镜 (SEM) 观察铝箔表面形貌。采用PARATAT4000A型电化学工作站进行极化曲线测试,工作电极为实验样品,参比电极为饱和甘汞电极 (SCE),对电极为金属铂片,电解质为3.5% (质量分数) NaCl溶液。采用Thermo Nicolet Fourier变换红外光谱仪对硅烷/钛酸酯溶液和封孔铝箔进行红外光谱测试,分析溶液和铝箔表面官能团成分。

2 结果与讨论

2.1 硅烷/钛酸酯涂层优化

为获得均匀、致密的封孔涂层,首先需要配制均质、澄清的硅烷/钛酸酯混合溶液。实验结果显示,当硅烷/钛酸酯溶质体积总含量≥12%时,形成乳白色悬浊液而无法获得澄清溶液,难以起到封孔作用。因此,本文中控制溶质体积总含量<12%,并选取3%、6%、10%作为典型含量进行系统研究。在此基础上,进一步调控每个体积含量下,硅烷与钛酸酯的体积比,进行系统优化。

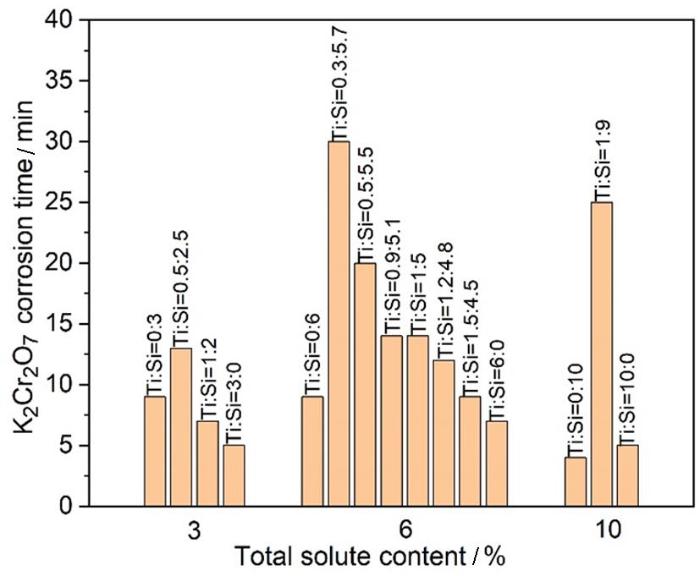

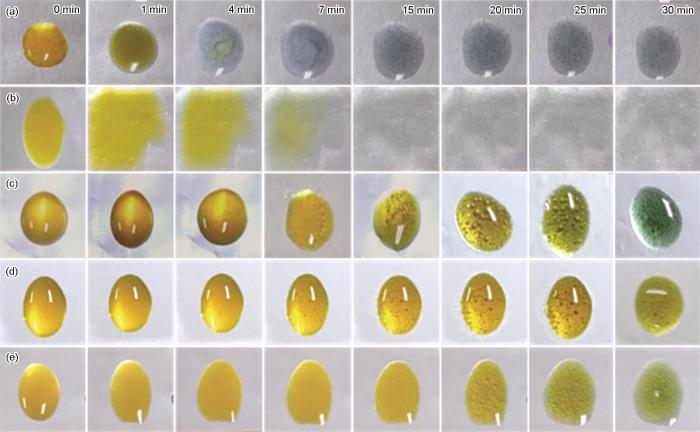

图1显示3种混合溶液 (即溶质体积总含量3%、6%和10%) 均可获得多个均质、澄清溶液体系,并且硅烷/钛酸酯复合涂层的耐蚀性均优于单一硅烷或单一钛酸酯涂层。其中,3%溶质含量最优配比为Ti∶Si=0.5∶2.5 (即溶液中含钛酸酯0.5%,硅烷2.5%),6%溶质含量最优配比为Ti∶Si=0.3∶5.7,10%溶质含量最优配比为Ti∶Si=1∶9。图2比较了3种最优配比复合涂层的典型点滴实验中液滴的演变过程,复合涂层 (图2c和e) 的耐蚀性均优于原始铝箔 (图2a) 和阳极氧化铝箔 (图2b),并且Ti∶Si=0.3∶5.7的复合涂层 (图2d) 展现了最佳耐蚀性,30 min左右液滴变为中绿 (实验温度约19 ℃)。因此,硅烷/钛酸酯混合溶液的最优含量为钛酸酯0.3%,硅烷5.7%。

图1

图1

硅烷/钛酸酯溶质总含量、溶质配比与耐蚀性的关系

Fig.1

Effects of total solute content and silane/titanate volume ratio in the solutions on corrosion resistance

图2

图2

5056铝箔、阳极氧化膜以及3种不同配比封孔涂层的重铬酸钾点滴实验

Fig.2

Drop tests of potassium dichromate solution for 5056 aluminum foil (a), anodic oxide film (b), Ti:Si=0.5:2.5 sealing coating (c), Ti:Si=0.3:5.7 sealing coating (d) and Ti:Si=1:9 sealing coating (e)

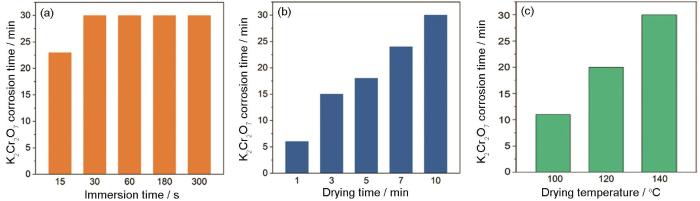

采用硅烷/钛酸酯最优溶液配比,以出现中绿时间30 min为标准,进一步对浸渍时间、烘干时间、烘干温度进行优化。图3a显示,浸渍时间为30 s时,复合涂层的耐蚀性达到30 min;进一步延长浸渍时间,耐蚀时间几乎不变。这说明,30 s浸渍即可在铝箔表面形成连续、致密涂层,而进一步延长时间可增加涂层厚度,但耐蚀性变化不大;因此,最优浸渍时间为30 s。图3b揭示复合涂层的耐蚀性随烘干时间的延长而增加 (烘干温度140 ℃),足够的烘干时间有利于涂层的固化;然而,研究发现当固化时间过长时,封孔涂层表面开裂,降低耐蚀效果[13];因此,本研究选取烘干时间为10 min。烘干温度是涂层固化的驱动力,因此涂层的耐蚀性随温度的提高而增强,如图3c所示。在100 和120 ℃条件下,重铬酸钾液滴在涂层表面铺展,耐蚀性较差;这是由于固化温度太低造成封孔涂层结构疏松且含水较多[4]、固化不充分,剩余的氢键吸入水分而降低涂层耐蚀性[16]。在140 ℃条件下,液滴在表面难以铺展,约30 min表面变为中绿,耐蚀性最佳;因此,最优烘干温度为140 ℃。综上所述,硅烷/钛酸酯复合涂层制备的最优参数为:溶质总含量6% (Ti∶Si=0.3∶5.7)、浸渍时间30 s、烘干温度140 ℃、烘干时间10 min。

图3

图3

硅烷/钛酸酯封孔参数优化

Fig.3

Optimizations of immersion time (a), drying time (b) and drying temperature (c) for silane/titaniate sealing coating

2.2 硅烷/钛酸酯涂层结构与耐蚀性

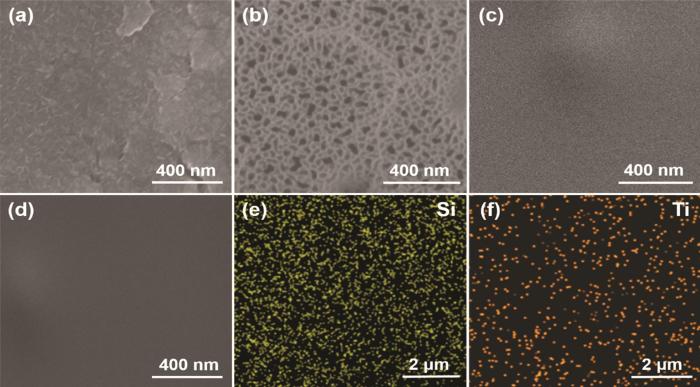

图4

图4

5056铝箔、阳极氧化膜以及2种不同配比硅烷/钛酸酯封孔涂层表面SEM形貌及封孔涂层EDS扫描图

Fig.4

SEM surface morphologies of 5056 aluminum foil (a), anodic oxide film (b), silane sealing coating (total solute content: 6%) (c) and silane/titanate sealing coating (total solute content: 6%, Ti:Si=0.3:5.7) (d) and EDS mappings of Si and Ti on the surface of silane/titanate sealing coating (e, f)

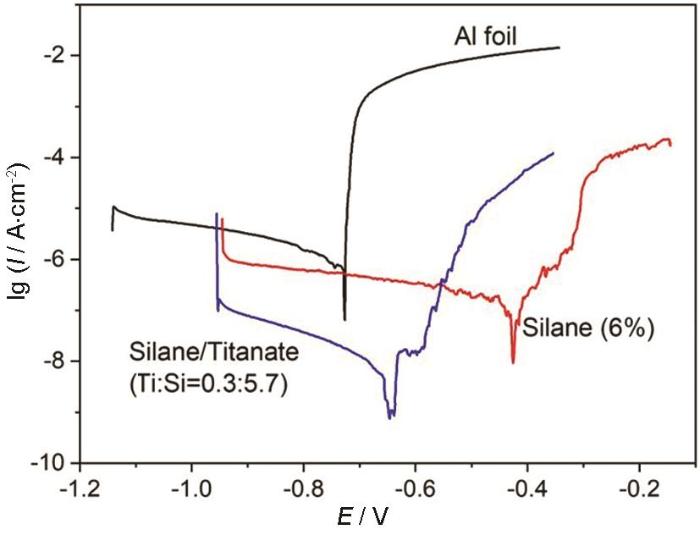

为进一步揭示涂层特性,对铝箔截面形貌进行了检测。图5显示,铝箔表面涂层由底层阳极氧化膜 (AAO) 和顶层封孔涂层 (Sealing layer) 两部分构成。采用硅烷或硅烷/钛酸酯封孔,均获得连续、致密、均匀的涂层结构,这与表面形貌一致。然而,采用单一硅烷封孔,涂层在双表面厚度分别为1.2和0.7 μm,这是由于双表面阳极氧化膜孔洞尺寸差异所造成的。通常情况下,阳极氧化过程中正对阴极一侧,氧化膜较厚且孔洞尺寸较大;而背对电极一侧,氧化膜较薄且孔洞较小,这是溶液中电场的非均匀分布所造成的[16]。这说明,硅烷对阳极氧化膜孔洞尺寸较敏感,较大孔洞有利于涂层沉积。相比较而言,采用硅烷/钛酸酯封孔,涂层在双表面厚度一致,均为0.5 μm左右。这显示复合涂层对阳极氧化膜孔洞尺寸不敏感,且涂层沉积较缓。更为重要的是,单一硅烷封孔在阳极氧化膜/涂层界面处存在较多孔洞,且尺寸较大,这说明硅烷涂层较难进入阳极氧化膜孔洞中;而硅烷/钛酸酯封孔,阳极氧化膜/涂层界面连续、致密,且孔洞较少,说明复合涂层容易对阳极氧化膜进行封闭,因此有利于结合力和耐蚀性的提升。这与电化学极化曲线测试结果一致,经单一硅烷涂层封孔,铝箔自腐蚀电流密度为1.81×102 nA/cm2;而硅烷/钛酸酯复合涂层封孔后,自腐蚀电位密度降低2个数量级,约为7.42 nA/cm2,如图6所示。

图5

图5

铝箔样品截面SEM形貌图

Fig.5

SEM cross-sectional morphologies of aluminum foil with silane sealing coating (a) and silane/titanate sealing coating (Ti:Si=0.3:5.7) (b)

图6

图6

不同表面状态铝箔样品电化学极化曲线对比

Fig.6

Comparison of electrochemical polarization curves of aluminum foil without and with sealing coatings

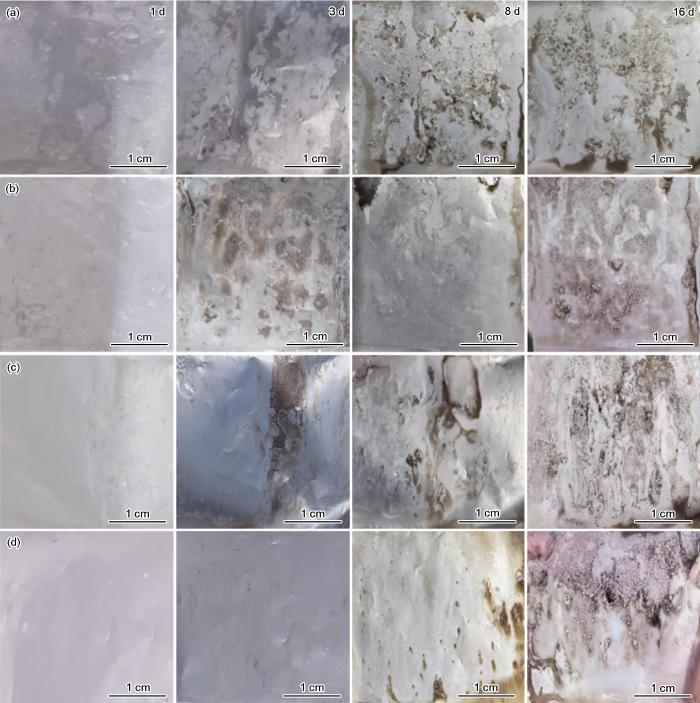

通过盐雾实验,进一步验证硅烷/钛酸酯复合涂层的耐蚀性。图7显示,盐雾实验1 d,铝箔、阳极氧化膜、硅烷封涂层表面均出现明显腐蚀斑点,而硅烷/钛酸酯复合涂层表面未见明显变化。盐雾实验3 d,铝箔、阳极氧化膜、硅烷涂层表面腐蚀斑点增加,而硅烷/钛酸酯复合涂层表面出现轻微的腐蚀斑点。盐雾实验8 d,铝箔、硅烷涂层表面腐蚀斑点增加,阳极氧化膜表面腐蚀产物由于脱落而露出底部腐蚀点,而硅烷/钛酸酯复合涂层仅边缘处腐蚀斑点增多。盐雾实验16 d,表面均出现大量的腐蚀斑点。从铝箔样品宏观腐蚀形貌随时间的变化发现,硅烷/钛酸酯复合涂层封孔的耐蚀性优于单一硅烷封孔涂层。

图7

图7

铝箔样品宏观盐雾腐蚀后表面形貌

Fig.7

Photographs of various samples after salt spray tests for different durations: (a) 5056 aluminum foil, (b) anodic oxide film, (c) silane sealing coating (total solute content: 6%) and (d) silane/titanate sealing coating (total solute content: 6%, Ti:Si=0.3:5.7)

2.3 钛酸酯改性机理

图8

图8

铝箔封孔涂层及硅烷/钛酸酯不同配比溶液的FTIR图谱

Fig.8

FTIR spectra of two sealing coatings on aluminum foil (a) and silane/titanate solutions with different Ti:Si ratios (Note: the ratio is normalized to the Ti content) (b)

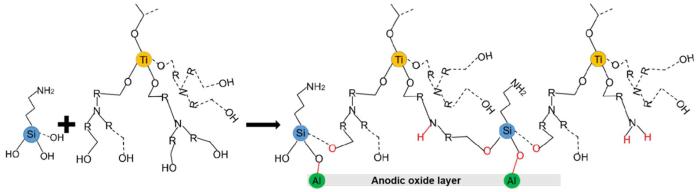

图9

图9

钛酸酯改性硅烷机理示意图

Fig.9

Schematic diagram of modification mechanism of silane coating by adding titanate

为进一步揭示硅烷与钛酸酯的相互作用,对不同配比的混合溶液进行FTIR测试,结果如图8b所示。其中,对Ti∶Si=1∶5、Ti∶Si=0.3∶5.7、Ti∶Si=0.5∶5.5、Ti∶Si=0.9∶5.1、Ti∶Si=1∶9溶液配比以钛酸酯为基准进行归一化处理,分别得到Ti∶Si=1∶5、Ti∶Si=1∶19、Ti∶Si=1∶11、Ti∶Si=1∶5.7、Ti∶Si=1∶9。图8b显示,硅烷/钛酸酯混合溶液与纯硅烷溶液的吸收峰几乎相同,但部分混合溶液在2065 cm-1处出现吸收峰,对应NH2+ (3200~2000 cm-1)、NH+ (3050~240 cm-1) 的伸缩振动[22]。这是由于钛酸酯中与N相连的烷基醇水解生成烷基二醇,N与水解剩余的H生成NH+或NH2+,产生2065 cm-1处吸收峰。值得注意的是,耐蚀性较好的复合涂层,其原始混合溶液中大部分出现该吸收峰,而耐蚀性较差的硅烷溶液并未出现此峰。

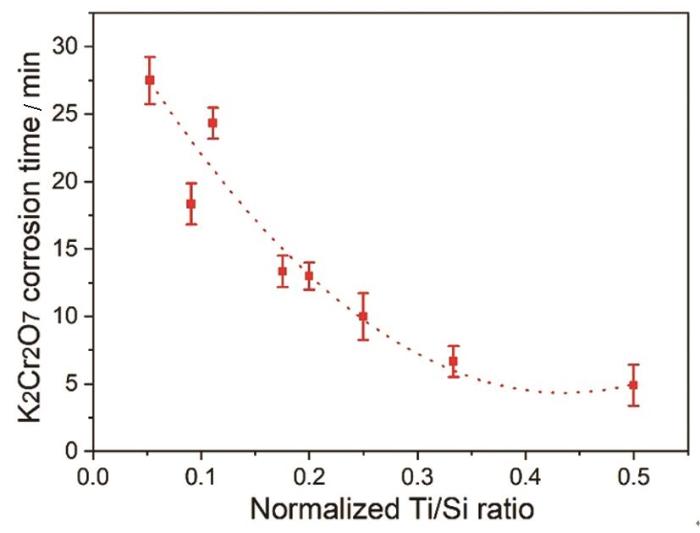

根据图1中数据,将硅烷/钛酸酯配比以钛酸酯为基准进行归一化处理,如图10所示。结果显示,随着Ti/Si的比例从1/2减小到1/19,复合涂层的耐蚀性逐渐增强;当Ti∶Si=1∶19时 (即Ti∶Si=0.3∶5.7),耐蚀性最佳。这说明,钛酸酯改性硅烷涂层存在最佳配比。如上所述,硅烷分子水解生成的羟基中仅有一个与阳极氧化膜结合生成Si—O—Al结构,剩余的两个羟基处于游离或者与其他水解硅烷生成Si—O—Si结构,这导致阳极氧化膜表面的封孔层空间立体结构较小,对腐蚀性离子阻隔性能较差。相比较而言,钛酸酯分子空间立体结构较大,其分子中一部分烷基醇与硅烷中羟基结合形成Si—O—C结构,一部分水解生成烷基二醇,生成NH2+或NH+。当钛酸酯含量过多时,会造成空间位阻较大,其内部结构疏松造成耐蚀性降低。当钛酸酯含量适中时,硅烷/钛酸酯形成由钛酸酯框架和硅烷分子填充物所构成的空间网络结构,在多孔膜表面形成更好的致密覆盖层,减缓腐蚀介质渗入,进而促进耐蚀性提升。

图10

图10

硅烷/钛酸酯溶质配比对耐蚀性的影响

Fig.10

Effect of silane/titanate solute ratio (Note: the ratio is normalized to the Ti content) on corrosion resistance (Data are from Fig.1)

3 结论

(1) 在5056铝箔表面制备硅烷/钛酸酯复合涂层的最优参数为:溶质总含量6%、Ti∶Si=0.3∶5.7、浸渍时间30 s、烘干温度140 ℃、烘干时间10 min。

(2) 最优参数制备的硅烷/钛酸酯复合涂层在5056铝箔表面形成连续、致密、均匀的封孔层,厚度约为0.5 μm,其均匀性和耐蚀性均优于单一硅烷封孔层。

(3) 硅烷/钛酸酯复合涂层形成由钛酸酯框架和硅烷分子填充物所构成的空间网络结构,在多孔膜表面形成更好的致密覆盖层,减缓腐蚀介质渗入,进而促进耐蚀性提升。

参考文献

Effect of silanization on adhesion of coating to hot-dip galvanized steel

[J].

硅烷处理对热镀锌钢表面涂层结合力的影响

[J].

Influence of silane modification on performance of zinc-rich coatings

[J].

硅烷处理对富锌涂层行为的影响

[J].

Studies of surface treatment of aluminum alloys by BTSE silane agent

[J].

铝合金表面BTSE硅烷化处理研究

[J].

Study on surface modification of nano-alumina by silane coupling agent KH550

[J].

硅烷偶联剂KH550表面改性纳米Al2O3的研究

[J].

Effect of KH-550 content on structure and properties of a micro-arc oxidation coating on Mg-alloy AZ31B

[J]. J.

KH-550对AZ31B镁合金表面微弧氧化膜结构及性能的影响

[J].

Surface treatment on the AZ31B magnesium alloys by silanization

[J]. J.

AZ31B镁合金表面硅烷处理研究

[J].

Effect of KH560 treatment on corrosion resistance of Al-Al2O3-silane composite coating

[J].

KH560处理对Al-Al2O3-硅烷复合涂层耐蚀性的影响

[J].

Study on silanization of anodized film on Al alloy

[D].

铝合金阳极氧化膜硅烷改性的研究

[D].

Preparation and characterization of composite silylanized film layer on Al alloy surface

[J].

铝合金表面复合硅烷化膜层的制备和表征

[J].

Study on corrodibility of hot dip Al-Zn layer passivated with La(NO3)3-doped BTESPT solutions

[J].

热镀铝锌层镧掺杂硅烷钝化膜的腐蚀性能

[J].

Preparation and properties of micro-arc oxide film with single dense layer on surface of 5083 aluminum alloy

[J]. J.

5083铝合金表面单致密微弧氧化膜的制备及其性能研究

[J].

The preparation of titanate coupling agent and the study of mechanism of action

[D].

钛酸酯偶联剂的制备及与无机填料作用机理的研究

[D].

Treatment of fillers with organofunctional silanes, technology and applications

[J].

Effect of anodized oxide layer aging on wettability of alkyl silane coating developed on aerospace aluminum alloy

[J].

Corrosion protection properties of anodized AA2024T3 alloy sealing with organic-based species

[J].

Double-sided anodic titania nanotube arrays: a lopsided growth process

[J].

Study on sealing treatments of micro arc oxidation coatings on Al alloy 6061

[D].

6061铝合金微弧氧化涂层封孔处理技术研究

[D].

Corrosion resistance of aluminum-magnesium bimetal composite material prepared by isothermal indirect extrusion

[J]. J.

铝镁双金属反向等温包覆挤压棒材耐腐蚀性能

[J].

Effect of Ce on corrosion resistance of films of ZnAlCe-layered double hydroxides on mg-alloy

[J]. J.

Ce对镁合金表面ZnAlCe-LDHs薄膜耐腐蚀性能的影响机理研究

[J].

Preparation and properties of Zr-based conversion coating on 2A12 Al-alloy

[J]. J.

2A12铝合金锆基转化膜的制备及性能研究

[J].

Study on surface modification of silver-zirconium phosphate using titanate coupling agent

[J].

钛酸酯偶联剂对载银磷酸锆表面改性效果的研究

[J].

The coupling mechanism and research progress on titanate coupling agents

[J].

钛酸酯偶联剂的偶联机理及研究进展

[J].

Preparation and corrosion behaviour of cerium based sol-gel composite coatings on AA2024-T4 aluminum alloy

[J].

Study on anodic oxidation and sealing of aluminum alloy

[J].

Performance of a magnesium-rich primer on pretreated AA2024-T351 in full immersion: a galvanic throwing power investigation using a scanning vibrating electrode technique

[J]. J.

Evaluation of sealing process on the surface properties of nanoporous aluminum oxide layers electrochemically growth on 1050 aluminum alloy surface

[J].

Influence of sealing treatment on the corrosion resistance of PEO coated Al-Zn-Mg-Cu alloy in various environments

[J].