随着海洋中石油和天然气等资源的开发,海上石油平台和工程设施均处于快速发展状态,海底油气输送管道的使用也大量增加,X60管线钢作为其中的重要材料受到广泛关注。由于海洋环境复杂苛刻,管道腐蚀已经严重制约了油气运输的安全性和耐久性。据不完全统计,过去30年内,腐蚀问题已经造成超过25%的管道泄漏事故[1]。根据金属在海洋所处环境的不同,可分为海洋大气区、飞溅区、潮差区、全浸区和海泥区。管线钢在实际服役过程中,将从海洋大气区贯穿到海泥区,服役环境既复杂多变又相当严苛。

目前,对于管线钢的研究仍集中在海水全浸区[2-6],以及海水-大气交换区的腐蚀问题[7-11]。国内外已对金属的水线腐蚀进行了系统的研究,建立了钢材在海水及水线区的腐蚀机理模型。潮差区是指海水平均低潮位与平均高潮位之间的区域,由于潮汐、海流运动,造成海水含氧量较高。处于潮差区内的金属构件的环境特点是涨潮时被海水浸没,退潮时又曝露在空气中,干湿交替频繁。研究表明[12-14],金属构件在海洋潮差区的腐蚀程度要比大气区与全浸区严重。国内外研究人员通过实海挂片试验,积累了典型碳钢、低合金钢在潮差区的腐蚀数据[15-19],结果表明潮差区和飞溅区腐蚀最为严重,其中长尺钢带在潮差区的腐蚀速度约为同一位置的孤立短尺钢板的1/3。侯保荣等[14]研究表明长尺试样的腐蚀行为与电联结的短尺试样相近,采用电联接试样代替长尺试样做了大量实验,积累了多种金属材料的腐蚀数据。Melchers等[8]研究表明,长尺试样在平均高潮位附近的腐蚀最严重,短尺试样在平均中潮位附近的腐蚀最严重。Melchers等[20,21]认为影响腐蚀损失的重要参数是氧浓度和海水温度,C含量对腐蚀初期氧扩散为控制步骤的动力学变化过程基本没有影响,但是后期厌氧菌成为控制腐蚀步骤,腐蚀速率将随碳含量增加而增大。虽然实海挂片腐蚀实验结果符合性较好,但实验周期长,耗费大量人力物力,很难反映单因素的作用机制。

电化学测量能够得到暴露期间原位、动态、连续的腐蚀数据,对腐蚀机理的研究具有重要意义。电化学测量获得的腐蚀电位-时间曲线的变化规律[22],可以直接反映出暴露期间金属构件表面状态的变化规律。雒娅楠等[23]在实海环境下连续监测了碳钢在平均中潮区的开路电位变化,结果表明金属表面开路电位的升高与锈层增厚密切相关,同时也研究了材料在中潮区的腐蚀机理。穆鑫等[24]在实验室模拟环境下对碳钢长尺构件在潮差区的电化学腐蚀行为进行研究,结果表明潮差区存在明显的氧浓差宏电池效应,导致高潮区的腐蚀最为严重。在外海环境下[25],通过电联接试片对碳钢的电位及电流进行连续监测,结果表明在潮差区间随着潮位的升高电位和电流都逐渐升高。然而,对管线钢材料在潮差区间不同位置的腐蚀行为与机理的报道则较少,腐蚀过程并不十分清楚。

在实际海洋服役条件下,管线钢通常都是在涂层和阴极保护作用下服役,在水下部分即使涂层有破损,由于有阴极保护存在,海水也不会对材料造成腐蚀破坏。但在腐蚀较严重的潮差区间,阴极保护不能对材料形成有效保护,一旦涂层局部发生破损,极容易造成材料的腐蚀穿孔,这对构件服役过程的安全性造成极大的潜在威胁。因此,为研究管线钢在潮差区间防护手段失效后的腐蚀行为,本文在潮差区不同位置采用短尺构件进行原位电化学监测,研究在海洋模拟潮差环境下,海水涨落过程对X60管线钢的腐蚀行为,以期为海洋工程设施腐蚀行为分析和完整性管理提供理论依据。

1 实验方法

实验在模拟潮差区的自制实验槽中进行,其中潮差区间高度差为0.4 m。模拟使用的海水为实际海水经过蒸发、离心、浓缩等一系列过程生产出的海水晶按3.33% (质量分数) 配置而成。调节海水流速,控制水位升高和降低时间分别为6 h,如此循环往复,以达到模拟半日潮的变化规律。

工作电极为X60管线钢,化学成分 (质量分数,%) 为:C 0.14,Si 0.25,Mn 1.04,Al 0.026,P 0.014,S 0.010,Nb 0.001,Ti 0.015,V 0.03,Cr 0.06,Mo 0.07,Cu 0.03,Ni 0.05,Fe余量。试片尺寸为:40 mm×25 mm×3 mm,一种用于挂片失重试验,一种用于电化学原位测试,将试片与铜导线焊接后,非工作表面用环氧树脂密封,工作面用砂纸打磨到800#。

挂片失重实验按照ASTM G31进行,实验结束后,按照ASTM G1-03,2003将样品放置在除锈液 (500 mL 36%盐酸+500 mL蒸馏水+3.5 g六次甲基四胺) 中,室温下浸泡约10 min[27]。待腐蚀产物完全除去后,用电子天平称重以确定其腐蚀失重,并计算相应的腐蚀速度。为确保实验的准确度,每个测试位置安放3个平行试样,最终的腐蚀速度结果为3个试样的平均值。

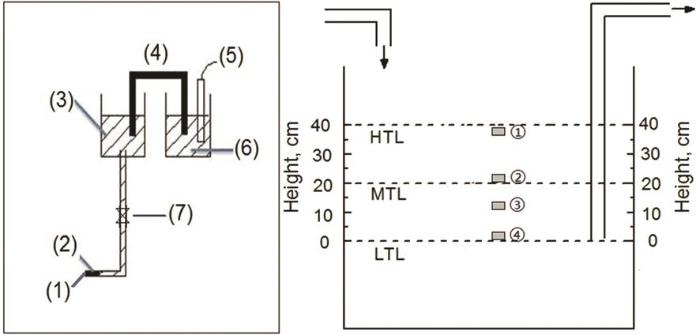

为实现对潮差区间的最高潮区、中潮区、低潮区及全浸区的电位变化规律的连续监测,采用两电极监测体系,工作电极为待测钢样,使用图1a所示的参比电极,测试尖端为包裹软木塞的海绵探头,直径为2 mm,通过胶管与装有实验所用的海水供液瓶连通。海水供液瓶通过饱和KCl盐桥与甘汞电极所在的饱和KCl溶液构成测试回路。电位监测时控制安装在胶管上的阀门流量,使海绵探头的润湿度始终达到饱和状态。电位监测位置如图1b所示,分别将四个监测探头安放在4个工作电极表面,采用距最高潮线从上至下分别为0、200、300、400 mm的4个位置来模拟潮差区间的最高潮区 (位置1)、中潮区 (位置2)、低潮区 (位置3) 及最低潮位区 (位置4)。使用Reference 600 Potentiostat电化学工作站,连续不间断地监测潮差涨落过程中4个位置的开路电位 (Ecorr)。

图1

图1

开路电位监测示意图

Fig.1

Schematic diagram of the open-circuit potential monitoring: (a) reference electrode, (b) monitoring positions, (1) sponge probe, (2) cork, (3) seawater, (4) salt bridge, (5) SCE, (6) saturated KCl solution, (7) valve

采用Leica S6体式显微镜观察样品的宏观形貌;采用FEG XL30扫描电镜 (SEM) 观察其微观形貌。采用Rigaku-D/max 2000型X射线衍射仪 (XRD) 分析腐蚀产物的相组成,测量参数为:Cu Kα靶,50 kV×250 mA,10°/min。

2 结果与讨论

2.1 腐蚀形貌分析

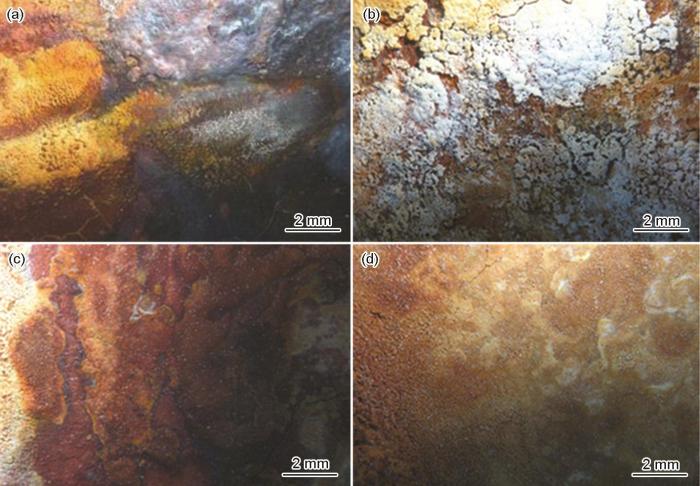

图2为X60管线钢在模拟实验槽内经历30 d海水涨落潮腐蚀作用后表面形貌。在最高潮位线的位置处,锈层呈棕褐色,结痂状,锈层较厚;在中潮线的位置处,锈层表面上附着一些白色沉积物,应为海水中析出的盐颗粒;在中低潮位线之间的位置处,锈层呈棕褐色;在最低潮位线处的位置,锈层很薄且有钢基体颜色露出,呈棕黄色。

图2

图2

X60管线钢不同测试位置的微观腐蚀形貌

Fig.2

Microscopic corrosion morphology of X60 pipeline steel at position 1 (a), position 2 (b), position 3 (c) and position 4 (d)

2.2 腐蚀产物组成的定性分析

图3为X60管线钢在模拟实验槽内经历30 d海水涨落后4个位置的腐蚀产物XRD分析结果。由图3可见,锈层组分主要为β-FeOOH、γ-FeOOH和Fe3O4。在接近大气区的位置1检测到α-FeOOH。潮差区内检测到Mg(OH)2白色沉积物,由于干湿交替比较频繁,中潮区的位置2处Mg(OH)2的相对含量最高,与图2b结果相一致,此处锈层中含有大量的白色沉淀物。Mg(OH)2白色沉积物,通常称之为钙质沉积物,是在pH8时由于海水环境中的Mg2+发生水解所形成的[13]。由于中潮区干湿交替占比相等,相对供氧量充足、润湿性充分,有利于发生吸氧反应生成较多的OH-,后与Mg2+反应生成Mg(OH)2钙质沉积物。

图3

图3

不同测试位置的XRD结果

Fig.3

XRD results of the rust phase composition of the steels after being exposed in the experimental trough at position 1 (a), position 2 (b), position 3 (c) and position 4 (d)

随着干湿循环的不断增多,γ-FeOOH最终可以转变成稳定态的α-FeOOH,也可以还原成Fe3O4[33]。

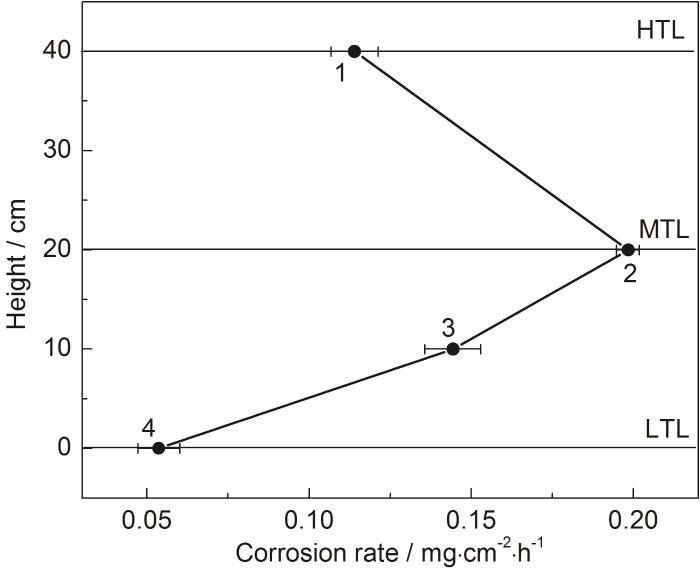

2.3 腐蚀失重结果

图4

图4

潮差腐蚀30 d后的腐蚀速度变化结果

Fig.4

Corrosion rate change results of four test positions after tidal corrosion for 30 d

2.4 开路电位分析

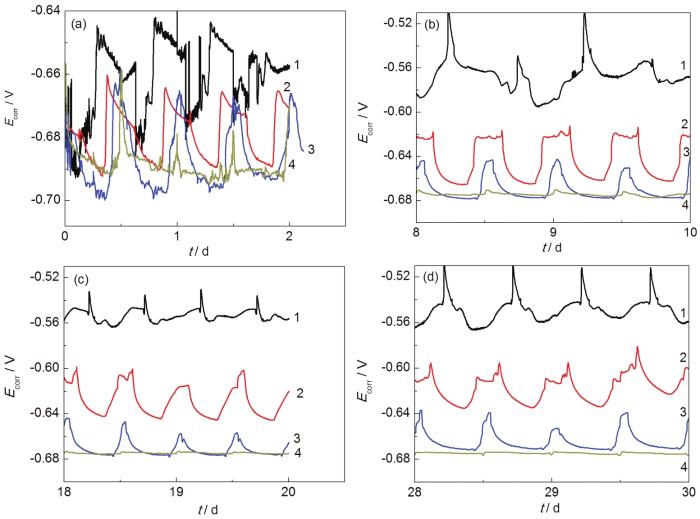

图5是X60管线钢试样在潮差区间4个不同位置上的开路电位随腐蚀天数变化的曲线。由图可见,随着潮水的涨落和腐蚀天数的增加,X60管线钢的开路电位也随之呈现规律性的变化。处于最高潮的位置1处相对于饱和甘汞的开路电位在腐蚀的最初阶段 (0~2 d) 从-0.69~-0.64 V之间升高降低不断变化;在腐蚀的8~10 d,开路电位有所升高,变化范围由-0.60~-0.51 V;在腐蚀的18~20 d,开路电位变化范围缩窄,由-0.56~-0.53 V,即电位最低值比8~10 d的电位高,电位最高值比8~10 d的电位低;随着腐蚀周期的增多,在腐蚀的28~30 d,开路电位的最高值再次升高,电位变化范围由-0.56~-0.51 V。与位置1处电位变化规律相近,处于中潮区的位置2处开路电位同样也由腐蚀初期 (0~2 d) 的-0.69~-0.66 V变化范围升至8~10 d的-0.66~-0.62 V。与位置1不同的是位置2处的最大电位升高幅度只有0.04 V,小于位置1处的最大电位升高幅度0.13 V。随着腐蚀周期的增多,在腐蚀的18~20 d,位置2处开路电位继续升高,变化范围由-0.64~-0.60 V;在腐蚀的28~30 d,开路电位基本保持在-0.64~-0.60 V变化区间。处于中低潮位之间的位置3处电位变化规律与位置2相近,在腐蚀的最初阶段 (0~2 d),开路电位处于-0.70~-0.66 V之间变化,电位最低值只是略高于位置2的-0.69 V;在腐蚀的8~10 d,电位升高到-0.68~-0.64 V之间变化,而后随着腐蚀周期的增多,电位基本稳定在-0.68~-0.64 V之间变化。处于最低潮位线的位置4处电位变化,在腐蚀的最初阶段 (0~2 d) 与位置2和3的变化规律相近,开路电位在-0.70~-0.66 V之间变化;随后,在8~30 d,开路电位基本维持在略高于-0.68 V以上,近似呈直线变化。开路电位变化的结果表明,位置1处电位经历升高、降低再升高的往复变化,位置3处电位经历升高、升高后稳定的变化,位置3处电位经历升高、稳定继续稳定的变化。与以上3个位置不同,位置4由于更接近全浸区,其开路电位只在腐蚀初期随潮位涨落经历升高降低变化外,其余时间都维持在固定值,而不随潮水涨落发生变化。位置1~3处电位呈由高到低的变化趋势,这与潮位的变化规律相一致,干燥时间越久电位越高,润湿时间越长电位越低。同一个位置处的电位升高和降低变化又与锈层的增厚和减薄相对应[23]。由开路电位变化结果还可以看出,电位高低与材料腐蚀快慢并不能完全对应,即电位最低的位置4和电位最高的位置1处的腐蚀速度都慢于中间电位处于中、低潮区的位置2和3。

图5

图5

不同监测位置的开路电位随腐蚀天数的变化曲线

Fig.5

Curve of the steel Open-circuit potential with 0~2 d (a), 8~10 d (b), 18~20 d (c) and 28~30 d (d)

为了直观说明开路电位随潮位涨落的变化规律,将4个测试位置在第30 d的电位随潮位变化结果绘制如图6所示。位置1处的电位~时间曲线主要分为两个阶段,一个阶段是涨潮过程,当测试位置被海水浸没后电位突然升高;另一个阶段是落潮过程,电位不断降低,当测试位置露出水面后,电位仍持续降低,直到再次经历涨潮过程,电位略升高。开路电位快速正移,可能是由于海水突然浸没有关,使试样表面由干状态转变为湿状态所造成的。当测试位置露在空气中,开路电位继续降低的原因可能是由于液膜所引起IR变化有关[24]。随着液膜逐渐挥发,试样表面越来越干,IR增大,导致开路电位再次缓慢升高。即干燥阶段持续时间大于润湿时间,有利于α-FeOOH的生成,如图3a所示。同时,也有利于锈层向稳定化转变[35],在一定程度上减慢了腐蚀速率,使其小于潮差区间的位置2和3,如图4所示。位置2和3的变化规律相近,主要分为两个阶段。当测试位置各自被潮水浸没后,开路电位逐渐降低,这是由于钢铁构件在海水中不断发生的阳极溶解反应所导致的。当测试位置再次露出水面后,到下一次涨潮被海水浸没前,电位不断升高。这与位置1处电位升高的原因相同,主要与表面液膜变薄所引起的IR降不断增大所导致的。与位置1不同的是,由于位置2和3都处于潮差区,被海水浸没时间要远大于位置1,导致位置1和位置2、3电位降低的原因并不一样。位置1处供O2充分,而位置2和3随着潮位升高,试样表面O2浓度逐渐降低,阴极过程由氧还原变成锈还原,生成了更多的Fe3O4,如图3b和c所示,最终使开路电位不断降低[36]。与位置2相比,位置3更接近于全浸区,因此其润湿时间较长,即电位降低过程的持续更久,电位升高过程的持续时间更短,潮水涨落过程中湿干比更久一些。由于潮差区腐蚀特征接近大气区,影响材料在大气区腐蚀快慢的决定因素就是干湿交替过程,即干湿比。位置2干湿比为1∶1,位置3干湿比为1∶3。这两个位置相比,位置3润湿时间长于位置2,使其干燥时间较短,减慢了锈蚀产物FeOOH的生成过程[36],导致位置3腐蚀速度慢于位置2。位于最低潮位处的位置4由于接近全浸区,大部分测试时间都处于海水浸没状态,没有干燥阶段。因此,其电位值在腐蚀后期一直保持稳定,并不会随着海水的涨落而发生变化,其电位变化规律与试样浸没在海水中的变化规律相一致。由开路电位的变化规律,可知X60钢在潮差区间的开路电位变化规律并不相同,最高潮区与中低潮区以及最低潮区的开路电位变化规律也有很大差别。这意味着,潮差区内管线钢的不同部位将因为遭受的环境作用不同而发生不同程度的腐蚀,这也是中潮区腐蚀最严重、低潮区次之、接近大气区的最高潮区腐蚀慢于潮差区、接近全浸区的最低潮区腐蚀最慢的根本原因。同时,也说明潮差区间的干湿交替变化对钢材腐蚀起到决定性作用。

图6

图6

不同监测位置第30 d开路电位与潮位对应的变化曲线

Fig.6

Curves of the X60 pipeline steel open-circuit potential with change of tide on the 30 d

3 结论

(1) 室内模拟实海潮差过程的失重结果表明,X60管线钢在中潮区和低潮区的腐蚀速度要快于最高潮区及最低潮区的腐蚀速度,与前人报道结果相一致,证实了室内模拟潮差过程的可行和合理性。

(2) 在一个潮差涨落周期内,X60管线钢开路电位的变化与表面经历的干、湿状态及阴极过程的氧还原和锈还原反应有关。高潮区阴极过程主要受氧还原控制,中、低潮区涨潮时阴极过程受锈还原控制,落潮时受氧还原控制。最低潮差区电位变化过程与潮水涨落无关。

(3) 在长期潮差腐蚀进程中,X60管线钢开路电位的高低与测试位置在潮差区间的高度有关,由高潮区到低潮差区,开路电位逐渐降低,即干燥时间与润湿时间的比值越大,电位越高。

参考文献

Statistics and analysis of subsea pipeline accidents of CNOOC

[J].

中国海油海底管道事故统计及分析

[J].

Present status of research on sea-water corrosion of metal in China

[J].

我国金属材料的海水腐蚀研究现状

[J].

Assessment of corrosion behavior of steel in deep ocean

[J]. J.

深海环境钢材腐蚀行为评价技术

[J].

Initial corrosion behavior of X80 pipeline steel in the Yellow Sea

[J].

X80管线钢在黄海海水中的初期腐蚀行为

[J].

Corrosion behavior of X65 pipeline steel in simulated seawater environment

[J].

X65管线钢在模拟海水环境中的腐蚀行为

[J].

Corrosion of A3, 20# and X70 steels in simulated flowing seawater

[J].

A3、20#和X70钢室内模拟流动海水腐蚀试验

[J].

Study of corrosion behavior of carbon steel under seawater film using the wire beam electrode method

[J].

Corrosion of vertical mild steel strips in seawater

[J].

Evaluation of water-line area corrosion for Q235 steel by WBE technique

[J]. J.

WBE技术研究水线区Q235碳钢腐蚀

[J].

Evaluation of sea-air interface area corrosion for carbon steel by WBE Technique and LP technique

[J].

阵列电极 (WBE) 联合线性极化技术 (LP) 研究海水-大气界面区碳钢的腐蚀行为

[J].

Mapping non-uniform corrosion using the wire beam electrode method. III. Water-line corrosion

[J].

Effect of vertical length on corrosion of steel in the tidal zone

[J].

The corrosion behaviour of a low carbon steel in natural and synthetic seawaters

[J]. J.

The cathodic protection of steel piling in sea water

[J].

Results of long-scale hanging of low alloy steel in different sea areas

[A].

低合金钢在不同海区长尺挂片结果

[A].

Study on corrosion test method of marine structural steel

[J].

海洋结构钢腐蚀试验方法的研究

[J].

Effect on marine immersion corrosion of carbon content of low alloy steels

[J].

Modeling of marine immersion corrosion for mild and low-alloy steels-Part 1: Phenomenological model

[J].

Study of the corrosion potential of metals in seawater

[J].

金属在海水中的腐蚀电位研究

[J].

In field electrochemical detections and corrosion behavior of carbon steel samples

[J].

碳钢试片实海电化学检测与腐蚀规律的相关性

[J].

Electrochemical study on corrosion behaviors of mild steel in a simulated tidal zone

[J].

低碳钢在模拟海洋潮差区的腐蚀行为的电化学研究

[J].

Corrosion behavior of electrically connected carbon steel samples exposed to tide zone and immersion zone for 30 d

[J].

潮差区-全浸区电联接碳钢试样暴露30 d的腐蚀行为

[J].

The thermodynamic consideration for Fe-H2O system at 25 ℃

[J].

The mechanism of formation of iron oxide and oxyhydroxides in aqueous solutions at room temperature

[J].

The mechanism of atmospheric rusting and the protective amorphous rust on low alloy steel

[J].

A study for corrosion behavior of a new-type weathering steel used in harsh marine environment

[J].

An electrochemical study of phase-transitions in rust layers

[J].

On the atmospheric corrosion of metals which are covered with thin electrolyte layers—I. Verification of the experimental technique

[J].

Advances in understanding atmospheric corrosion of iron. II. Mechanistic modelling of wet-dry cycles

[J].

In situ corrosion monitoring of mild steel in a simulated tidal zone without marine fouling attachment by electrochemical impedance spectroscopy

[J].

The role of rusts in corrosion and corrosion protection of iron and steel

[J].