目前,我国开采的金属矿物中硫化物比例最高[1,2],约占各类矿物总量的75%,尤其是铜、铅、锌等有色重金属矿床更为显著。我国金属矿呈现出“小金属”矿产资源丰富,但大宗矿产资源储量不足、矿产资源分布不均、贫矿多、富矿少、单一矿种少、金属品位低、矿物剥采比大等特点[3,4],从而产生大量的矿山固体废物。据资料统计[5-8],有色金属硫化物矿山每采出1 t矿石平均约产生1.25 t废石,每选1 t矿石平均约产出0.92 t尾砂,其中大约18.9%的尾矿用于空区充填和建筑材料回收利用,其余大部分基本采用尾矿库堆存[9]。大量尾矿和废石露天堆存,在氧化铁硫杆菌、氧化硫硫杆菌等微生物的催化作用下,尾矿及废石中的硫和金属硫化物被氧化,经过雨水冲刷,便形成了含有硫酸和硫酸盐的矿山酸性废水[10-13]。此外,某些矿床赋存于沿海地带或者海底,在开采和选别中产生的废石和尾砂往往富含氯盐和硫酸盐,同样在露天堆存的外部环境作用下会形成高浓度的盐卤水[14-18]。两种不同的化学条件不仅对尾矿库周边生态环境带来了不利影响,而且许多尾矿库埋入式传感器外壳的不锈钢材质会发生腐蚀,大大降低尾矿库安全监测系统的稳定可靠性能,每年在监测仪器和传感器的防腐蚀与维护中需要投入大量的财力、物力,来保证尾矿库监测系统的安全可靠运行。因此,研究尾矿库监测传感器外壳或护套材料在极端的酸性、盐卤性等环境中的腐蚀规律具有重要意义。

1 实验方法

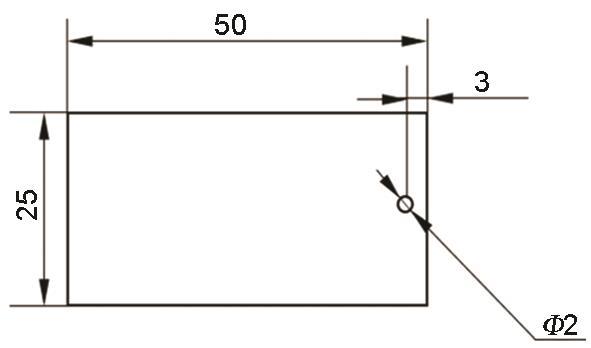

选用具有优良耐蚀性能的316L不锈钢 (022Cr17Ni12Mo2) 作为尾矿库埋入式监测仪器及传感器外壳的腐蚀实验基材。其化学成分 (质量分数,%) 为:C 0.019,Si 0.70,Mn 1.40,S 0.018,P 0.031,Cr 16.77,Mo 2.79,Ni 10.76,Fe余量。制备50 mm×25 mm×3 mm的316L不锈钢钢片若干,距钢片右端3 mm处需要压一个直径为2 mm的小圆柱孔,如图1所示。小孔作用是鱼线穿过小孔进行挂片腐蚀浸泡实验,然后分别使用120 #、240 #、400 #、1000 #砂纸逐级打磨至表面划痕均匀,光泽比较明亮。将磨好的试样先用去离子水清洗一次,然后在乙醇和丙酮中超声清洗,再用电吹风冷风吹干备用。

图1

实验环境为pH1.5酸性环境 (浓H2SO4配制) 、pH3酸加盐卤水混合环境以及pH7.5盐卤水环境 (取用某沿海金矿选厂用水) ,各腐蚀模拟液主要离子浓度见表1。

表1 pH3和pHs7.5腐蚀模拟液中主要离子浓度

Table 1

| pH | Na+ | K+ | Ca2+ | Mg2+ | Cl- | SO42- | NO3- |

|---|---|---|---|---|---|---|---|

| 3 | 10978.3 | 373.4 | 741.6 | 1607.3 | 16016.0 | 4076.3 | 38.0 |

| 7.5 | 9469.9 | 340.3 | 1311.1 | 1250.0 | 15931.4 | 2333.6 | 38.7 |

在不同实验条件下,将试样挂片浸泡不同周期后从腐蚀模拟液中取出,再用去离子水冲洗,放入浓硝酸除锈液 (除锈液按照GB/T 16545-1996进行配置) 中利用超声波辅助清洗20 min,最后进行干燥处理。用分析天平 (精度0.1 mg) 进行称重,每个条件下对3个平行样分别称重,结果取平均值。

电化学测试在Versa STAT 3电化学工作站上进行,采用三电极体系,316L不锈钢试样作为工作电极,饱和甘汞电极 (SCE) 为参比电极,铂片为辅助电极。电化学实验在室温 (25 ℃) 下进行,待测样品测试面积为3.14 cm2。动电位极化曲线的扫描速率为0.5 mV·s-1,扫描电位范围为-300~2000 mV (相对于开路电位)。电化学阻抗谱EIS的扰动电压幅值选取10 mV,正弦波频率范围为105~10-2 Hz,用ZSimpWin软件对电化学阻抗数据进行拟合。采用EVO18扫描电镜 (SEM) 对试样腐蚀后表面形貌进行观察,扫描电压为20 kV。

2 结果与讨论

2.1 SEM分析

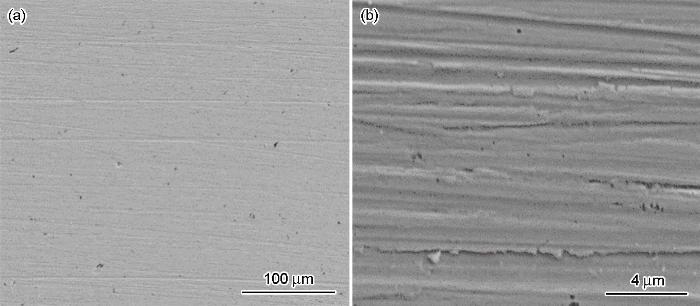

试样经腐蚀后的SEM形貌如图2所示。可以看出,打磨后不锈钢试样表面比较光滑,仅有一些小的黑色杂质和打磨划痕存在。

图2

图2

挂片浸泡试验前316L不锈钢试样表面微观形貌

Fig.2

General view (a) and high magnification (b) view of the surface of 316L stainless steel sample before immersion test

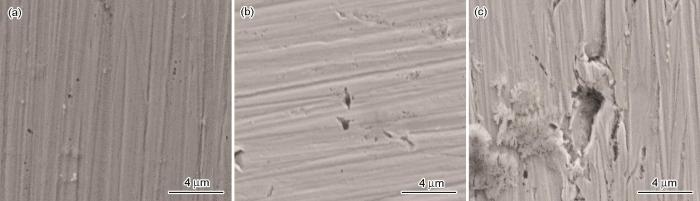

如图3所示,试样在pH1.5的酸性环境中浸泡7 d后的微观形貌与实验前不锈钢试样基本相同,表面比较光滑,基本没有腐蚀。在pH3和pH7.5的环境中浸泡7 d后的试样,表面出现一些腐蚀液的白色结晶产物,也有少量点蚀坑出现,表明浸泡初期316L不锈钢表面出现轻微的破坏,点蚀坑浅且平整,点蚀坑周围基本保持完整。

图3

图3

316L不锈钢试样在不同腐蚀环境中浸泡7 d后表面微观形貌

Fig.3

Surface morphologies of 316L stainless steel after immersion for 7 d in the simulated solutions with pH1.5 (a), pH3 (b) and pH7.5 (c)

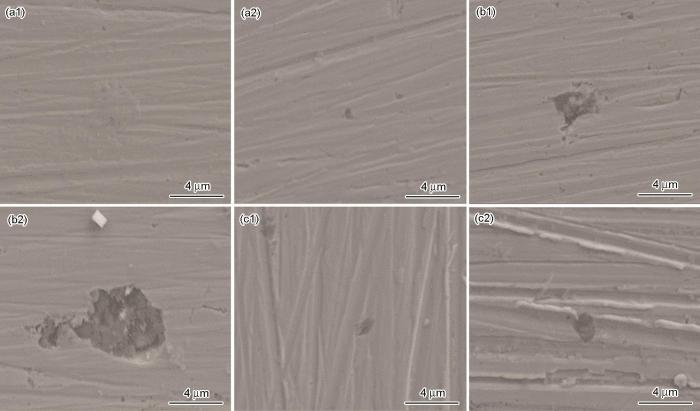

如图4所示,为316L不锈钢试样在3种不同腐蚀环境中长期浸泡120和360 d后的局部微观形貌。可以看出,在pH1.5的酸性环境中分别浸泡120 和360 d后试样的微观形貌与实验前不锈钢试样基本相同,表面比较平整光滑,基本没有腐蚀。在pH3和pH7.5的腐蚀环境中浸泡120和360 d后的试样,试样部分区域出现腐蚀液的结晶产物,同时也出现明显的点蚀坑,在pH3的腐蚀环境中蚀坑范围较大,表明在此环境中不锈钢试样腐蚀较严重。同一腐蚀环境中,长期浸泡120和360 d的试样相比,浸泡360 d后试样的点蚀坑范围较大,浅表型的点蚀坑发展成为有规则的圆形或者类圆形点蚀坑,表明长期浸泡后不锈钢试样表面局部区域破坏程度有所增大。

图4

图4

316L不锈钢试样在不同腐蚀环境中浸泡120 d和360 d后表面微观形貌

Fig.4

Surface morphologies of 316L stainless steel sample after immersion for 4 m (a1, b1, c1) and 12 m (a2, b2, c2) in pH1.5 (a), pH3 (b) and pH7.5 (c) simulated solutions

2.2 失重法试验分析

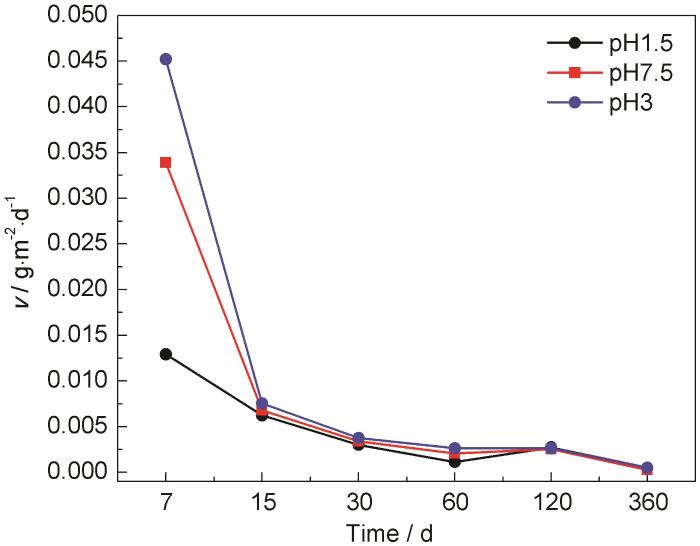

图5为316L不锈钢试样在不同环境中、不同浸泡周期后的腐蚀速率变化,可以看出,在3种模拟液中腐蚀速率随时间的变化趋势大致相同,都是随着浸泡时间的延长呈下降趋势;且在浸泡的前30 d,不锈钢试样的腐蚀速率较快;经过30 d的浸泡腐蚀后,腐蚀速率趋于稳定,变化非常小。此外,在pH3的模拟液中,前30 d的腐蚀速率变化幅度最大,腐蚀速率v从7 d时的0.04520 g·m-2·d-1下降到30 d时的0.00377 g·m-2·d-1;其次是在pH7.5的腐蚀环境中,v从7 d时的0.03390 g·m-2·d-1下降到30 d时的0.00339 g·m-2·d-1;变化幅度最小的是在pH1.5模拟液中,v从7 d时的0.01291 g·m-2·d-1下降到30 d时的0.00301 g·m-2·d-1,说明不锈钢试样在pH3的腐蚀环境中腐蚀最严重。

图5

图5

316L不锈钢试样在不同环境中腐蚀速率随浸泡周期的变化曲线

Fig.5

Variations of corrosion rate of 316L stainless steel with immersion time in three simulated solutions

2.3 极化曲线结果分析

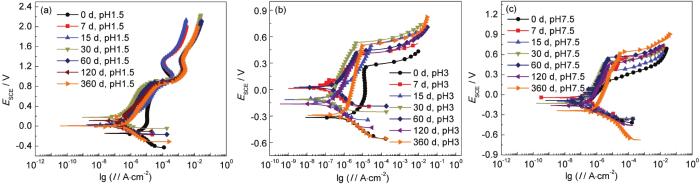

从图6可以发现,在3种不同腐蚀模拟液中浸泡不同周期后的不锈钢试样极化曲线趋势大致相同,说明不锈钢试样在所研究的腐蚀介质中所发生的腐蚀反应机理相同,均有明显的钝化区间,呈现出良好的钝化特性。自腐蚀电位的高低可以反映钝化膜被击穿的难易程度,自腐蚀电位越高,钝化膜的抗腐蚀能力越好;自腐蚀电位越低,钝化膜抗腐蚀能力越差[19-21]。结合表2中自腐蚀电位Ecorr随浸泡周期的变化可以发现,在pH1.5的腐蚀模拟液中,Ecorr先增大后略微减小,说明316L不锈钢试样短期内钝化膜处于逐渐形成状态,耐蚀性越来越好,经过长期360 d浸泡腐蚀后耐蚀性略微有所降低;在pH3和pH7.5的腐蚀环境中,Ecorr先增大后明显减小,说明316L不锈钢试样短期内耐蚀性越来越好,经过长期浸泡腐蚀后由于盐卤水中侵蚀性Cl-的存在加速了钝化膜的溶解和破坏,耐蚀性下降幅度明显增大。因此,316L不锈钢试样在pH3和pH7.5的腐蚀模拟液中钝化膜抗腐蚀能力较差,相应地耐蚀性较差。

图6

图6

316L不锈钢试样在3种不同腐蚀模拟液中浸泡不同时间后的极化曲线

Fig.6

Polarization curves of 316L stainless steel after immersion for different time in pH1.5 (a), pH3 (b) and pH7.5 (c) simulated solutions

表2 316L不锈钢试样在3种模拟液中浸泡不同时间的极化曲线的拟合结果

Table 2

| pH | Soaking time / d | EbVSCE | EcorrVSCE | IcorrμA∙cm-2 | pH | Soaking time / d | EbVSCE | EcorrVSCE | IcorrμA∙cm-2 | pH | Soaking time / d | EbVSCE | EcorrVSCE | IcorrμA∙cm-2 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 0 | 0.763 | -0.147 | 1.410 | 0 | 0.256 | -0.326 | 1.933 | 0 | 0.224 | -0.167 | 0.096 | |||

| 7 | 0.795 | 0.016 | 0.116 | 7 | 0.390 | 0.034 | 0.027 | 7 | 0.541 | -0.045 | 0.106 | |||

| 15 | 0.801 | 0.034 | 0.148 | 15 | 0.512 | -0.121 | 0.018 | 15 | 0.353 | -0.086 | 0.127 | |||

| 1.5 | 30 | 0.840 | 0.160 | 0.120 | 3 | 30 | 0.525 | -0.116 | 0.153 | 7.5 | 30 | 0.477 | -0.133 | 0.038 |

| 60 | 0.836 | 0.023 | 0.191 | 60 | 0.420 | 0.027 | 0.082 | 60 | 0.550 | -0.080 | 0.071 | |||

| 120 | 0.810 | 0.111 | 0.103 | 120 | 0.397 | -0.165 | 0.170 | 120 | 0.456 | -0.176 | 0.171 | |||

| 360 | 0.812 | 0.013 | 0.261 | 360 | 0.480 | -0.294 | 0.875 | 360 | 0.530 | -0.239 | 0.698 |

2.4 电化学阻抗谱分析

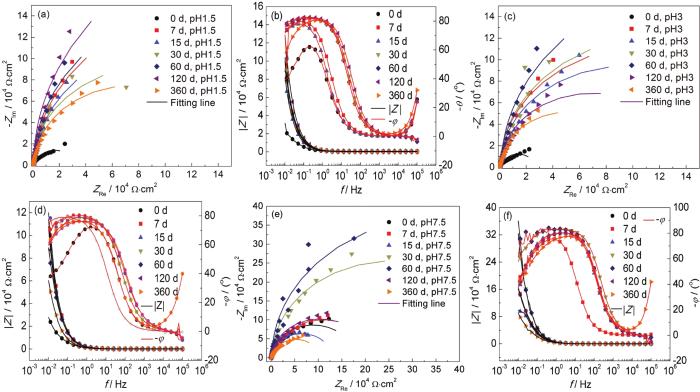

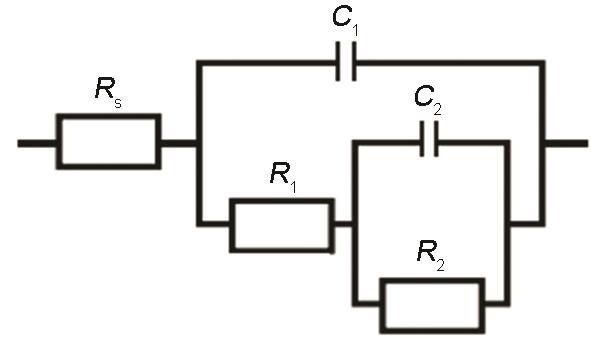

316L不锈钢试样在3种不同的腐蚀模拟液中浸泡不同周期后的电化学阻抗谱如图7所示。从图7可以看出,316L不锈钢试样在3种不同腐蚀模拟液中0~360 d浸泡后,Bode图中的相位角曲线在中低频区都出现了相对较宽的峰,可能是两个峰发生重合,应显示为两个十分接近的时间常数。因此,利用如图8所示R(C(R(CR))) 等效电路对这3种不同条件下的EIS结果进行拟合,拟合结果见表3。其中,Rs为溶液电阻。拟合电路包括两个时间常数,第一个高频阻抗区与钝化膜在试样表面的覆盖程度有关,C1和R1分别表示试样表面钝化膜的电容和电阻。第二个低频阻抗区与电荷转移过程有关,其等效元件C2和R2分别表示金属基体/膜界面双电层电容和电荷转移电阻。

图7

图7

316L不锈钢试样在3种不同模拟液中浸泡不同周期后的Nyquist和Bode图

Fig.7

Nyquist (a, c, e) and Bode (b, d, f) diagrams of 316L stainless steel samples after immersion for different time in three simulated solutions with pH1.5 (a, b), pH3 (c, d) and pH7.5 (e, f)

图8

表3 在3种腐蚀模拟液中浸泡不同时间的316L不锈钢试样阻抗谱拟合结果

Table 3

| pH | Soaking time | Rs Ω·cm2 | C1 Ω-1·cm-2·s-n | R1 Ω·cm2 | C2 Ω-1·cm-2·s-n | R2 Ω·cm2 |

|---|---|---|---|---|---|---|

| 1.5 | 0 d | 4.83×102 | 1.99×10-4 | 7.40×103 | 3.04×10-4 | 2.29×104 |

| 7 d | 5.47×102 | 9.97×10-5 | 1.34×104 | 4.08×10-5 | 2.87×105 | |

| 15 d | 6.78×102 | 1.23×10-4 | 1.36×104 | 5.41×10-5 | 2.23×105 | |

| 30 d | 7.16×101 | 9.63×10-5 | 4.26×103 | 4.15×10-5 | 1.83×105 | |

| 60 d | 8.49×101 | 9.68×10-5 | 5.94×103 | 4.38×10-5 | 3.17×105 | |

| 120 d | 7.11×101 | 7.32×10-5 | 5.86×103 | 3.44×10-5 | 4.57×105 | |

| 360 d | 1.01×102 | 8.84×10-5 | 1.16E+04 | 4.55×10-5 | 1.39×105 | |

| 3 | 0 d | 4.15×101 | 1.17×10-4 | 4.17×103 | 2.39×10-4 | 2.20×104 |

| 7 d | 4.02×101 | 6.12×10-5 | 1.75×103 | 4.81×10-5 | 2.25×105 | |

| 15 d | 4.54×101 | 5.49×10-5 | 2.70×103 | 4.30×10-5 | 1.86×105 | |

| 30 d | 3.36×101 | 5.26×10-5 | 1.60×103 | 5.31×10-5 | 2.44×105 | |

| 60 d | 2.12×102 | 6.70×10-5 | 5.83×103 | 4.93×10-5 | 3.46×105 | |

| 120 d | 3.51×101 | 4.86×10-5 | 2.48×103 | 5.82×10-5 | 1.36×105 | |

| 360 d | 5.59×101 | 9.49×10-5 | 2.97×103 | 9.19×10-5 | 1.01×105 | |

| 7.5 | 0 d | 4.15×101 | 2.85×10-5 | 1.07×104 | 2.20×10-5 | 1.65×105 |

| 7 d | 4.91×102 | 3.03×10-5 | 4.31×104 | 3.56×10-5 | 1.68×105 | |

| 15 d | 4.50×101 | 3.04×10-5 | 7.90×103 | 2.21×10-5 | 1.21×105 | |

| 30 d | 3.64×101 | 2.20×10-5 | 1.48×104 | 1.16×10-5 | 4.98×105 | |

| 60 d | 4.97×101 | 2.52×10-5 | 1.45×104 | 1.02×10-5 | 7.36×105 | |

| 120 d | 3.98×101 | 3.08×10-5 | 1.03×104 | 2.33×10-5 | 1.97×105 | |

| 360 d | 4.88×101 | 3.66×10-5 | 1.19×104 | 5.55×10-5 | 8.95×104 |

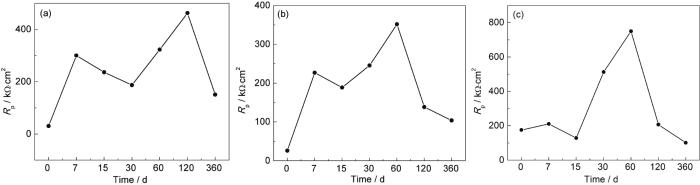

总的阻抗值即极化电阻Rp(Rp=R1+R2) 常用来表征在腐蚀介质中金属耐腐蚀能力的强弱,极化电阻值越小,腐蚀速率就越快[22,23]。由图9及表3可知,316L不锈钢试样在pH1.5的腐蚀环境中,极化电阻Rp在浸泡周期为0 d到120 d处于增大趋势,360 d时又减小,表明不锈钢试样在pH1.5的环境中耐蚀性在浸泡前期0 d到120 d越来越好,浸泡360 d时有所降低。原因是前期不锈钢试样钝化膜处于逐渐形成状态,后期腐蚀模拟液渗入金属/基体界面,钝化膜遭到一定程度的损害。316L不锈钢试样在pH3的环境中,极化电阻Rp是先增大后减小,表明其耐蚀性前期0 d到60 d较大,后期120 d到360 d逐渐减小,后期减小的原因是模拟液中侵蚀性离子的存在造成钝化膜溶解破坏。316L不锈钢试样在pH7.5的环境中,极化电阻Rp也是先增大后减小,表明其耐蚀性短期内越来越好,后期随浸泡时间的增大逐渐减小,后期减小的原因是模拟液中侵蚀性离子的存在造成钝化膜溶解破坏。该分析结果和极化曲线分析结果基本一致。

图9

图9

在3种不同腐蚀溶液中浸泡不同时间后316L不锈钢的极化电阻Rp随时间的变化曲线

Fig.9

Variations of polarization resistance RP of 316L stainless steel with immersion time in pH1.5 (a), pH3 (b) and pH7.5 (c) simulated solutions

3 结论

(1) 316L不锈钢试样在pH1.5的酸性溶液中基本不发生腐蚀,经过长期360 d浸泡后表面也没有特别明显的锈蚀痕迹,耐酸腐蚀性较强。而在pH3的酸加盐卤水和pH7.5的盐卤水模拟液中,随着浸泡时间增加,试样表面金属光泽明显减弱,出现了明显的黄褐色锈点和点蚀坑,试样均发生了点蚀现象。

(2) 316L不锈钢试样在3种不同环境下腐蚀速率都是随着浸泡时间的延长呈下降趋势,并且在浸泡的前30 d,腐蚀速率较快,然后趋于稳定。试样在pH3的腐蚀溶液中前30 d的腐蚀速率变化幅度最大,腐蚀最严重。

(3) 316L不锈钢试样在pH1.5的腐蚀环境中,短期内钝化膜处于逐渐形成状态,耐蚀性越来越好;经过长期浸泡后,耐蚀性略微有所降低。在pH3和pH7.5的腐蚀环境中,试样短期内耐蚀性越来越好,经过长期浸泡后由于盐卤水中侵蚀性Cl-的存在加速了钝化膜的溶解和破坏,耐蚀性下降幅度明显增大。

参考文献

Study on distribution rules of acid mine drainage and heavy metal pollution of sulphide mineral in the waste rock site

[J].

硫化矿废石场酸性废水重金属污染分布规律研究

[J].

On the current situation of comprehensive utilization of nonferrous metal mineral resources in China

[J].

浅谈我国有色金属矿产资源综合利用现状

[J].

The current situation, problems and countermeasures of comprehensive utilization of nonferrous metal mineral resources in China

[J].

我国有色金属矿产资源综合利用的现状、问题及对策

[J].

Research on mining methods and development prospects of metal mines in China

[J].

我国金属矿山开采方法及发展前景研究

[J].

Analysis of comprehensive recovery and utilization of solid waste in nonferrous metallic mines

[J].

有色金属矿山固体废物综合回收和利用分析

[J].

Evaluation of metal mobility from copper mine tailings in northern Chile

[J].

Tailings as a source of environmental pollution

[J].

Recovery of iron from hazardous tailings using fluidized roasting coupling technology

[J].

Comprehensive utilization status and countermeasures of metal mine tailings in China

[J].

我国金属矿山尾矿综合利用现状及对策

[J].

Treatment techniques and developmental trends of metal mines acid wastewater

[J].

金属矿山酸性废水治理技术现状与展望

[J].

Use of organic covers for acid mine drainage control

[J].

Treatment of metal-containing wastewaters with a novel extractive membrane reactor using sulfate-reducing bacteria

[J].

The status of saline lake lithium resources and its present situation of exploitation

[J].

国内外盐湖卤水锂资源及开发现状

[J].

Effect of bittern in Shanshandao gold mine on the early strength of cemented backfill block

[J].

三山岛金矿盐卤水对胶结充填体早期强度的影响

[J].

Discussion on hydrochemical characteristics and genesis of underground brine

[J].

地下卤水水化学特征及成因探讨

[J].

Extraction technology of ocean mining

[J].

海洋矿产开采技术

[J].

Exploitation and utilization of the salt-lake resources in Qinghai

[J].

青海盐湖资源开发与利用

[J].

Effect of Fe3+ on pitting corrosion of stainless steel in simulated seawater

[J]. J.

模拟海水溶液中Fe3+对不锈钢点蚀的影响

[J].

Corrosion and protection of 316L stainless steel for offshore oil and gas development project

[J].

海洋油气开发工程316L不锈钢的腐蚀及防护

[J].

Effect of chloride concentration in a simulated concrete pore solution on metastable pitting of 304 stainless steel

[J]. J.

混凝土孔隙液中Cl-浓度对304不锈钢亚稳态点蚀的影响

[J].

Research on the chlorion corrosion behavior in long-distance pipeline

[J].

长输管线氯离子腐蚀行为研究

[J].