达克罗涂层具有出色的防腐性能,因此数十年来广泛用于设备部件的防护。近年来,人们越来越关注环境和健康问题,法律也禁止使用有害物质[1]。达克罗涂层由于含大量的致癌性和污染性的六价铬,其应用受到了极大的限制,因此必须使用其他绿色环保试剂替代铬酸盐,大力发展无铬Zn-Al涂层。

近年来,多壁碳纳米管 (MWCNTs) 在耐腐蚀以及环境友好性方面表现出优势,引起了其在环境材料领域应用的研究热潮,MWCNTs对金属涂层耐蚀性的影响方面出现了很多报道。Li等[7]将MWCNTs分散在电解质中,通过电沉积方法在铜基体上制备了多壁碳纳米管/镍 (MWCNTs/Ni) 纳米复合涂层,研究发现,随着MWCNTs的增加,涂层硬度、耐磨性和耐腐蚀性均有不同程度的改善。Li等[8]通过脉冲电沉积法在钢基体上沉积了致密且均匀的钨酸镍Ni-W/MWCNTs复合涂层,其与Ni-W涂层相比具有更高的耐腐蚀性和热稳定性。Lee等[9]研究了掺入MWCNTs对7075铝合金的涂层结构和耐蚀性能的影响,微观结构分析表明,在掺入MWCNTs的电解质中涂覆的氧化物层的孔径及数量都有所降低;电化学测试结果表明,含有MWCNTs的涂层耐腐蚀性得到显著改善。

MWCNTs对无铬Zn-Al涂层腐蚀行为的影响尚未出现报道。本文制备了不同MWCNTs含量的无铬Zn-Al涂层,研究了MWCNTs含量对涂层的耐蚀性影响规律,并详细讨论了MWCNTs影响涂层腐蚀的机理。研究结果为开发含MWCNTs的新型无铬Zn-Al涂层提供数据支撑。

1 实验方法

需要制备的无铬锌铝涂液由A和B两部分浆料组成。A组分包括KH560硅烷偶联剂,甲醇,去离子水,Zn粉及Al粉。将硅烷偶联剂、甲醇和去离子水混合搅拌使其充分水解后加入锌粉和铝粉搅拌30 min。B组分主要由MWCNTs (本文所加为表面酸化过的多壁碳纳米管,表面带有羧基,有利于分散),乙二醇,吐温20和去离子水组成。将乙二醇,去离子水,吐温20混合搅拌均匀,加入不同含量的MWCNTs,并用超声波细胞粉碎机进行超声分散2 h得到B组分。将A和B组分混合,并添加增稠剂0.25 g (羟乙基纤维素),消泡剂0.2 g (异辛醇) 和缓蚀剂1 g (钼酸钠),将整个混合物搅拌2 h获得所需涂料。A和B组分的组成及各试剂在涂液中的占比如表1所示。

表1 A、B组分的组成 (g)

Table 1

| Composition | KH560 | Zn | Al | Tween20 | MWCNTs | Deionized water | Additives |

|---|---|---|---|---|---|---|---|

| A | 5.1 | 7.5 | 1.25 | --- | --- | 2 | 12.5 |

| B | --- | --- | --- | 0.75 | 0~0.26 | 4 | 3.6 |

| Content / % | 13.4 | 19.6 | 3.2 | 2 | 0~0.7 | 15.7 | 42.2 |

实验使用的基体材料为Q235钢,规格为30 mm×30 mm×2 mm。涂层涂覆前对基体材料进行前处理,去除影响涂层与基体间结合的物质[10]。依次用400#,600#,800#的砂纸对基体进行打磨,直至光亮平整;将打磨好的基体样品放入无水乙醇和丙酮混合溶液中,用超声清洗机进行震荡洗涤,除去表面污渍,冷空气干燥后备用。

最后涂层制备采取两次刷涂、两次固化的方式,将所制备的改性无铬锌铝涂液刷涂在预处理过的Q235基体样品表面,预烘干温度70 ℃,时间10 min,烧结温度300 ℃,时间25 min,将上述刷涂和烧结过程重复一遍即可得涂层样品。

使用JSM 7800F扫描电子显微镜 (SEM) 观察涂层表面形貌,结合OXFROD X-MAX 80能量色散光谱仪 (EDS) 分析涂层的元素组成。采用涂镀层测厚仪测量涂层厚度。根据标准GB/T 31586.2-2015评定涂层的附着力。分别对涂层进行有损和无损情况下的浸泡实验,测试溶液为3.5% (质量分数) NaCl溶液,观察浸泡前后涂层形貌的变化。电化学测试采用三电极体系在CS310型电化学工作站进行,面积1 cm2裸露样品作为工作电极,饱和甘汞电极 (SCE) 为参比电极,铂电极为辅助电极,测试溶液为3.5%NaCl溶液。

2 结果与讨论

2.1 涂层的形貌及成分

图1为不同含量MWCNTs增强涂层试样宏观形貌。试样大小均为30 mm×30 mm,厚度在33~35 µm范围内。未添加MWCNTs的涂层呈银白色,有金属光泽,表面光滑连续,无孔洞、裂纹或麻点等缺陷。涂层中加入MWCNTs后,涂层颜色略微变暗,表面形貌并无明显变化。

图1

图1

多壁碳纳米管含量不同的改性涂层的宏观形貌

Fig.1

Macroscopic morphologies of the coatings with 0% (a), 0.1% (b), 0.3% (c), 0.5% (d) and 0.7% (e) MWCNTs

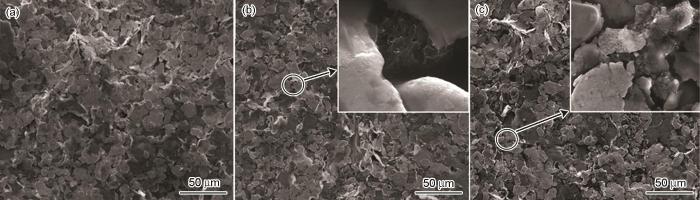

图2

图2

多壁碳纳米管含量不同涂层的表面SEM图

Fig.2

SEM morphologies of the coatings with 0% (a), 0.3% (b) and 0.7% (c) MWCNTs

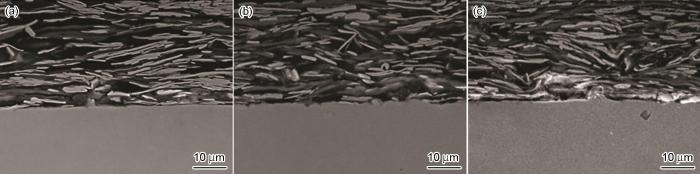

图3

图3

多壁碳纳米管含量不同涂层的截面SEM图

Fig.3

Cross-sectional images of the coatings with 0% (a), 0.3% (b) and 0.7% (c) MWCNTs

图4为含0%MWCNTs涂层与含0.3%MWCNTs涂层的表面微区形貌以及对应EDS谱。EDS谱表明,含0%MWCNTs涂层样品中除Zn、Al外,还存在Si、O。含0.3%MWCNTs涂层中除了Zn,Al,Si,O外,还存在较高强度的C,可以确定涂层中强度较高的C元素来源于MWCNTs。

图4

图4

未含和含0.3%MWCNTs涂层的微区SEM图及其EDS分析

Fig.4

Local SEM images and EDS analysis of the coatings with 0% (a) and 0.3% (b) MWCNTs

2.2 涂层结合力

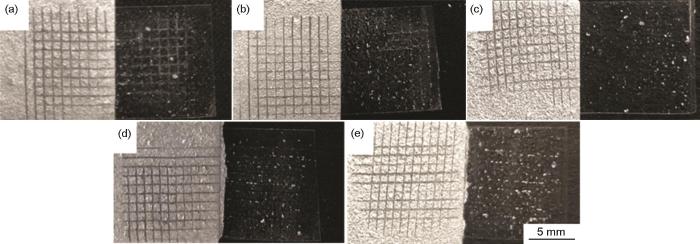

涂层与基体的结合力对涂层的服役寿命有重要影响,划痕试验是有效测定涂层与基体结合性能的一种方法。图5所示为通过划格法测试得到的不同MWCNTs含量对应涂层附着力的结果。5种MWCNTs含量的涂层测试结果均表现为在切口的相交处有小片剥落,划格区内实际破损不超过5%,符合ISO-1级标准。但其中MWCNTs含量为0.3%的涂层结合力更靠近ISO-0级,结合力最好。推测适量的MWCNTs可以均匀地分散在涂层中,在后期烧结过程中,MWCNTs上的—COOH与钢基体及锌铝粉发生反应,形成金属—O—C共价键[11],有效增加涂层与基体间及涂层内部的结合力。而随着MWCNTs含量继续增加,会发生团聚现象,割裂了涂层的连续性,降低了涂层间的结合力。

图5

图5

多壁碳纳米管含量不同涂层结合力的划格法测试

Fig.5

Grid tests of the adhesions of the coatings with 0% (a), 0.1% (b), 0.3% (c), 0.5% (d) and 0.7% (e) MWCNTs

2.3 涂层浸泡实验结果分析

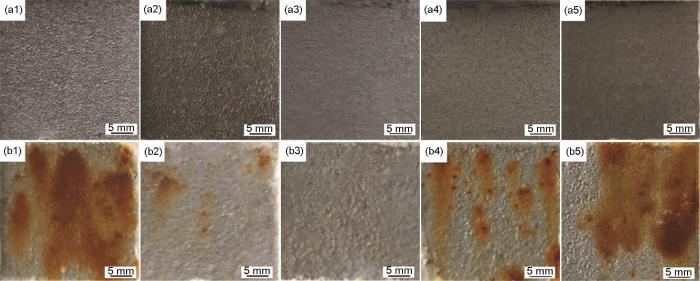

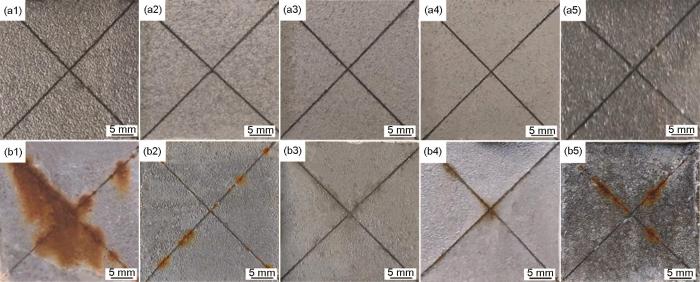

为了考察涂层的长久耐蚀性能,对不同MWCNTs含量的完好涂层进行浸泡实验,测试溶液为3.5%NaCl溶液,浸泡周期480 h,浸泡前后涂层宏观形貌如图6所示。可以看到,5种涂层均无起泡、剥落等现象出现。MWCNTs含量为0%及0.7%的涂层出现明显腐蚀,MWCNTs含量0.5%的涂层出现明显的点蚀现象,MWCNTs含量0.1%的涂层局部区域开始微微泛黄,而MWCNTs含量0.3%的涂层表面无明显腐蚀现象。所有涂层中,MWCNTs含量0.3%的涂层耐NaCl溶液腐蚀性能最好。

图6

图6

不同多壁碳纳米管含量对应涂层浸泡前后形貌

Fig.6

Surface morphologies of the coatings with 0% (a1, b1), 0.1% (a2,b2), 0.3% (a3, b3), 0.5% (a4, b4) and 0.7% (a5, b5) MWCNTs before (a1~a5) and after (b1~b5) immersion in 3.5%NaCl solution for 480 h

为测试涂层的阴极保护性能,对不同MWCNTs含量涂层进行人工划X破坏,对破损涂层进行浸泡测试,测试溶液为3.5%NaCl溶液,浸泡周期240 h。图7为浸泡前后涂层宏观形貌。可以看出,虽然所有涂层样品都没有从基材上剥离或脱落,但经过240 h的浸泡测试后,随着MWCNTs含量的增加,红锈的规模先减小然后增加。除MWCNTs含量为0.3%的涂层外,其余四组涂层在划痕区域上显示出红色的锈斑。这表明适量MWCNTs可以有效增强涂层在长时间浸没时间内的阴极保护性能。推测原因为MWCNTs是良好的电子导体,在阴极保护阶段,与暴露铁基体接触的锌粉腐蚀消耗完毕后,涂层中未与暴露铁基体接触的锌粉能够继续与铁基底构成电流偶合,为铁基体提供有效的阴极保护[12,13],从而在一定程度上延长了涂层的保护作用。当MWCNTs含量过多,会产生严重的团聚现象,割裂了涂层本身的连续性,为电解质的渗透提供了更多的途径,加速了锌粉的消耗,从而加速涂层的失效。

图7

图7

多壁碳纳米管含量不同涂层预制损伤并经浸泡后的表面形貌

Fig.7

Surface morphologies of the scribed coatings with 0% (a1, b1), 0.1% (a2, b2), 0.3% (a3, b3), 0.5% (a4, b4) and 0.7% (a5,b5) MWCNTs before (a1~a5) and after (b1~b5) immersion in 3.5%NaCl solution for 240 h

2.4 涂层电化学结果分析

图8

图8

多壁碳纳米管含量不同涂层的极化曲线

Fig.8

Polarization curves of the coatings with different MWCNTs contents

表2 多壁碳纳米管含量不同涂层的Icorr与Ecorr

Table 2

| Content / % | Icorr / A·cm-2 | Ecorr / V |

|---|---|---|

| 0 | 2.072×10-4 | -1.281 |

| 0.1 | 5.784×10-5 | -1.171 |

| 0.3 | 2.019×10-5 | -1.232 |

| 0.5 | 1.141×10-4 | -1.329 |

| 0.7 | 1.176×10-4 | -1.340 |

| Q235 | --- | -0.935 |

图9a和b为MWCNTs含量不同涂层在3.5%NaCl溶液中测得的阻抗谱Nyquist图及Bode图。由于浸泡30 min开始进行测量,电解质尚未渗透到基体,因此图为锌粉活化阶段5种涂层的阻抗响应[15]。所有涂层Nyquist图中存在两个电容弧,高频区域弧对应涂层容抗,低频区域弧对应锌铝粉反应容抗[16],弧半径的大小直接反映涂层阻抗大小[17]。显然,MWCNTs含量0.3%的涂层阻抗值最大,未加MWCNTs的涂层阻抗值最小。图9b中低频阻抗模量也能直接反映涂层耐蚀性能好坏。从图中可以清晰的看出,MWCNTs含量0.3%的涂层阻抗模量最大,达到103 Ω·cm2,表明MWCNTs含量为0.3%时有效增加了涂层的电阻,提高了涂层的耐蚀性能。

图9

图9

多壁碳纳米管含量不同涂层的阻抗谱及其等效电路

Fig.9

Nyquist (a), Bode (b) and equivalent circuit (c) diagrams of the coatings with different MWCNTs contents

图9c为电化学阻抗谱的等效电路图。等效电路模型为Rs(QcRc)(QfRf),元件Rs代表溶液电阻,Qc及Rc分别为涂层电容和电阻,Qf和Rf分别为锌铝粉活化的电容和电阻。涂层越致密,侵蚀介质渗透难度越大,涂层电阻Rc越大,耐蚀性越好。表3为电化学阻抗谱的拟合参数。由表可看出,MWCNTs含量为 0.3%时,Rc最大,说明适量MWCNTs的添加使得涂层更为致密,有效延缓了电解质的渗入及内部锌粉及铝粉消耗[18],涂层耐蚀性最好。其余4种涂层的Rc值与含量为0.3%的涂层差距较大,涂层屏蔽性能较弱,腐蚀介质更易渗透,涂层腐蚀更快,上述结果与极化曲线拟合结果相吻合。综上所述,在MWCNTs含量为0.3%时,涂层的耐蚀性能最佳。

表3 不同多壁碳纳米管含量对应涂层的电化学阻抗谱拟合参数

Table 3

| Content % | RsΩ·cm2 | QcF·cm-2 | n1 | RcΩ·cm2 | QfF·cm-2 | n2 | RfΩ·cm2 |

|---|---|---|---|---|---|---|---|

| 0 | 3.79 | 2.944×10-5 | 0.66 | 28.26 | 1.80×10-3 | 0.60 | 503.3 |

| 0.1 | 3.27 | 5.695×10-5 | 0.56 | 74.54 | 2.60×10-3 | 0.57 | 1059 |

| 0.3 | 3.16 | 8.655×10-5 | 0.48 | 199.5 | 1.95×10-3 | 0.53 | 2356 |

| 0.5 | 3.63 | 3.408×10-3 | 0.65 | 64.04 | 1.62×10-3 | 0.52 | 565.8 |

| 0.7 | 3.54 | 2.628×10-5 | 0.60 | 60.71 | 2.87×10-3 | 0.64 | 576.3 |

图10

图10

多壁碳纳米管增强无铬锌铝涂层耐蚀性能的机理

Fig.10

Mechanism of MWCNTs for improving the corrosion resistance of the Zn-Al coating on Q235 steel

3 结论

(1) 添加0.1%~0.7%MWCNTs的Zn-Al涂层表面均平整致密,无明显孔洞缺陷,MWCNTs的添加对涂层宏观及微观形貌影响不大。涂层的结合力在添加MWCNTs后得到了一定的改善,且在MWCNTs含量为0.3%时涂层结合力最好。

(2) 添加适量MWCNTs有助于提高无铬Zn-Al涂层的耐蚀性,且MWCNTs含量为0.3%的涂层耐盐水腐蚀性能最好。与不含MWCNTs的涂层相比,MWCNTs含量0.3%的涂层自腐蚀电流密度降低了一个数量级,为2.019×10-5 A/cm2,阻抗模量达到103数量级。

(3) 适量添加MWCNTs可以提高涂层耐蚀性能的机理在于:MWCNTs在涂层之间均匀分散可减少涂层微孔,提高涂层的屏蔽作用,延缓电解质与基体的接触。MWCNTs也能有效增强锌铝粉与基体之间的电连接,促进了阴极保护作用。

参考文献

Raising awareness on health impact of the chemicals used in consumer products: Empirical evidence from east-central Europe

[J].

Study on silane agents and its new application for metal surface treatment

[J].

硅烷偶联剂应用现状及金属表面处理新应用

[J].

Preparation and corrosion resistance of chromium-free Zn-Al coatings with two different silane coupling agents

[J].

Influence of silane coupling agent modified zinc phosphate on anticorrosion property of epoxy coating

[J]. J.

硅烷偶联剂改性磷酸锌对环氧涂层防腐性能的影响

[J].

Enhancement of the corrosion resistance of zinc-aluminum-chromium coating with cerium nitrate

[J].

Effect of chromate on the electrochemical behavior of sintered Zn-Al coating in seawater

[J].

Preparation of the multi-walled carbon nanotubes/nickel composite coating with superior wear and corrosion resistance

[J].

Pulse electrodeposition and corrosion behavior of Ni-W/MWCNT nanocomposite coatings

[J].

Incorporation of multi-walled carbon nanotubes into the oxide layer on a 7075 Al alloy coated by plasma electrolytic oxidation: Coating structure and corrosion properties

[J].

Application study on water-borne inorganic zinc-rich coating

[J].

水性无机富锌涂料的应用研究

[J].

Recent progress on interfacial structure optimization and their influencing mechanism of carbon reinforced metal matrix composites

[J].

碳/金属复合材料界面结构优化及界面作用机制的研究进展

[J].

Study on evolution of coating state and role of graphene in graphene-modified low-zinc waterborne epoxy anticorrosion coating by electrochemical impedance spectroscopy

[J].

Improving the performance of zinc-rich coatings using conductive pigments and silane

[J].

Corrosion resistance of graphene-reinforced waterborne epoxy coatings

[J].

Anticorrosion properties of an epoxy zinc-rich composite coating reinforced with zinc, aluminum, and iron oxide pigments

[J].

Electrochemical properties of graphene modified mixed metal oxide anodes of Ti/IrTaSnSb-G in NaCl solutions at low temperature

[J]. J.

石墨烯改性Ti/IrTaSnSb-G金属氧化物阳极在低温和低盐NaCl溶液中的电化学性能

[J].

Effect of nano-TiO2 particles size on the corrosion resistance of alkyd coating

[J].

Corrosion protection of aluminum bipolar plates with polyaniline coating containing carbon nanotubes in acidic medium inside the polymer electrolyte membrane fuel cell

[J].

A mechanistic study of the enhanced cathodic protection performance of graphene-reinforced zinc rich nanocomposite coating for corrosion protection of carbon steel substrate

[J].

Preparation and anticorrosion performance of M-phenylenediamine-graphene oxide/organic coating

[J]. J.

间苯二胺-氧化石墨烯/有机涂层的制备及防腐性能研究

[J].

Effects of graphene on the corrosion evolution of zinc particles in waterborne epoxy zinc-containing coatings

[J].