碳钢的腐蚀会导致其腐蚀点位的pH变化,且pH刺激响应条件操作简单且易于精确控制,因而具有pH敏感性的纳米容器常被用于碳钢智能防腐涂层的制备[9,10]。介孔SiO2纳米容器 (MSNs) 是具有在2~50 nm范围内可连续调节均一介孔孔径的孔状材料[11],它具有可控性好、孔径可调和易于化学修饰等优点。近年来,通过MSNs表面丰富的硅羟基 (Si—OH) 嫁接不同可离子化的有机基团而赋予其pH敏感性,构筑可装载缓蚀剂的纳米容器并应用于智能防腐涂层的制备已见于报道。如Liang等[12]以咪唑基修饰的MSNs作为纳米容器负载缓蚀剂1-十六烷基-3-甲基咪唑,然后将其掺杂到SiO2溶胶涂层中制备了一种智能防腐涂层。Saremi等[13]将缓蚀剂钼酸钠装载到经过化学修饰的MSNs中,并将纳米容器分散于聚吡咯涂层中制备了一种超疏水智能涂层。研究表明,该智能涂层与聚吡咯涂层相比对金属基体具有更好的腐蚀防护效果。Kermannezhad等[14]采用氨基修饰的MSNs作为纳米容器装载缓蚀剂2-巯基苯并恶唑,构筑了一种pH敏感性长效智能缓蚀剂,其在NaCl腐蚀介质中对Cu和不锈钢具有显著的防腐性能。但这些智能涂层还普遍存在着如纳米容器pH敏感性弱或涂层防腐性能不理想等问题,限制了其进一步发展应用。

本文利用卤代烃氨解反应将高pH下易电离的—SO3H嫁接到MSNs的内外表面,再利用PDDA通过静电引力对其进行包裹,构筑了一种智能纳米容器BTA@MSNs-SO3H-PDDA,并将其掺杂到环氧树脂涂层中制备了一种碳钢智能防腐涂层。采用扫描电镜 (SEM)、动态光散射粒度分析 (DLS)、X射线衍射分析 (XRD)、Fourier红外光谱 (FT-IR) 和热重分析 (TGA) 等方法对制备的纳米容器进行表征和测试,通过电化学阻抗谱、盐雾实验对智能涂层的防腐性能进行评价。

1 实验方法

1.1 实验材料

实验所用试剂正硅酸四乙酯 (TEOS)、(3-氨丙基) 三乙氧基硅烷 (APTES)、NaOH、十六烷基三甲基溴化铵 (CTAB)、苯并三氮唑 (BTA)、2-溴乙基磺酸钠 (2-BES)、聚二甲基二烯丙基氯化铵 (PDDA,40%,MW~105)、NaCl、浓盐酸和无水乙醇均为分析纯。工业用环氧树脂漆由南京长江涂料有限公司生产。碳钢样品的尺寸为:2.0 cm×2.0 cm×0.2 cm,化学成分 (质量分数,%) 为:C 0.17%,S 0.04,Mn 0.14,Si 0.35,P 0.04,Fe余量。实验用水为去离子水。

1.2 BTA@MSNs-SO3H-PDDA的制备

按照文献[15]的方法先合成MSNs-NH2,取MSNs-NH2 1.2 g分散到盛装于250 mL三口烧瓶中的150 mL无水乙醇中,室温下快速搅拌4 h,待MSNs-NH2完全分散后向反应液中加入1.5 g 2-BES,然后再滴加3滴三乙胺 (TEA),70 ℃下搅拌反应24 h,加入少量盐酸溶液调节pH值至4.5,离心分离反应液中的白色固体,分别用无水乙醇和去离子水清洗3次,40 ℃下真空干燥48 h即可制得白色粉末状MSNs-SO3H产品。

取1.0 g MSNs-SO3H和50 mL 8.0 g/L的BTA水溶液先后加入到100 mL单口烧瓶中,调节pH值至7.4,充分搅拌直至MSNs-SO3H完全分散到甲醇溶液中,打开真空泵抽走烧瓶中的气体直至真空状态,继续在室温条件下搅拌反应24 h,离心分离反应液并用去离子水清洗固体粉末3次即可制得装载BTA的纳米容器MSNs-SO3H。

取BTA@MSNs-SO3H 1.0 g分散到20 mL pH值为6.4的磷酸盐缓冲溶液 (PBS) 中,向其中加入1.6 g PDDA,将反应混合液在室温下搅拌12 h后,离心分离出白色固体粉末,用去离子水清洗固体粉末3次以除去未反应的PDDA分子,40 ℃下真空干燥48 h即可制得富含BTA的纳米容器BTA@MSNs-SO3H-PDDA。

1.3 BTA@MSNs-SO3H-PDDA的表征

采用带ATR附件的NEXUS-470 FT-IR对样品进行表征,扫描波数范围为400~4000 cm-1。在氮气保护下,设定升温速率为10 ℃/min,采用Mettlertoledo STAR 851e TGA进行测试,测试温度范围为30~1000 ℃。

先将样品充分分散于无水乙醇中制得分散液,将分散液滴于单晶硅片上,待乙醇完全挥发后在2 kV下采用JSM-7800F型SEM进行观察。采用DLS对样品平均粒径进行分析。采用D8-Advance型XRD对相组成进行分析,测试条件为Cu Kα靶 (λ=0.154178),40 kV高压,θ进行2θ=1o~10o范围扫描,扫描速度0.02o/s。

25 ℃下,先依据HG/T 3519-2012的方法绘制BTA的标准浓度曲线,然后取1.0 g BTA@MSNs-SO3H-PDDA加入到15 mL 3.5% (质量分数) NaCl溶液中,配制成悬浮液,用HCl或NaOH溶液将悬浮液的pH调节至设定值,再将悬浮液装入透析袋中,透析袋浸泡到60 mL与袋内溶液pH相同的3.5%NaCl溶液中,每间隔一定时间取1 mL样品溶液,取样前先将溶液搅拌均匀,与此同时添加相同体积的NaCl溶液使得释放介质总体积不变,样品溶液用去离子水稀释10倍后在259 nm波长下采用Mapada UV-1800 PC紫外可见分光光度计 (UV-Vis) 测试其吸光度,根据样品吸光度计算BTA的质量浓度,按

其中,CRt为BTA累积释放率,%;Vo为释放溶液的总体积,mL;Ci为第i次取样中BTA的质量浓度,mg/L;V为每次取样的体积,mL;m为所取样品中装载的BTA的总质量,g。

1.4 智能防腐涂层的制备

先将碳钢片用600、800、1000、1500和3000#的砂纸逐级打磨至镜面,去离子水、乙醇超声清洗后冷风吹干备用;再将环氧树脂和固化剂按照质量比8:2充分混合配制环氧树脂漆;然后将4.0%、8.0%和12.0%的BTA@MSNs-SO3H-PDDA分别均匀掺杂到环氧树脂漆中;最后在碳钢片表面制备涂层,涂层先室温下干燥12 h,再40 ℃下真空干燥24 h即可。经QuaNix 7500测厚仪测试涂层厚度平均值为100 μm。

1.5 智能涂层的表征测试

采用DH7000电化学工作站在25 ℃下进行电化学阻抗谱 (EIS) 测试。工作电极是直径为1.13 cm,高为1 cm的圆柱形Q235钢片,除工作面外,其余面用环氧树脂封装。按前述方法在工作面上制备涂层,测试前用小刀在涂层表面制备两条交叉的划痕。参比电极是配备有鲁金毛细管盐桥的甘汞电极 (SCE),辅助电极是面积为4 cm2的铂片电极,电解质溶液为100 mL 3.5%NaCl溶液。先进行开路电位 (Eocp) 扫描,待工作电极在测试溶液中的Eocp值稳定后,再在Eocp上施加±10 mV的正弦波信号进行EIS测试,扫描频率范围为105~10-2 Hz,采用拟合软件对EIS数据进行解析。

采用Y/Q-250盐雾试验机进行加速腐蚀实验,测试条件依据ISO9227:2006标准,将智能防腐涂层碳钢片置于盐雾试验机中在 (35±2) ℃下进行测试,周期为240 h,测试前用小刀在涂层表面制备两条十字交叉的划痕。

2 结果与讨论

2.1 BTA@MSNs-SO3H-PDDA的合成与表征

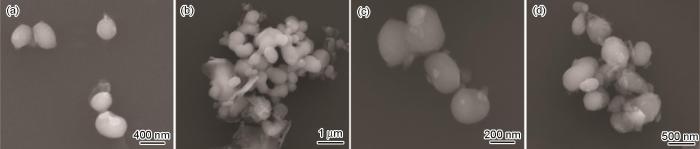

先通过2-BES的氨解反应制备了MSNs-SO3H,再将BTA分子装载进入MSNs-SO3H的内部孔道中。将聚合物电解质PDDA通过静电引力作用包裹在BTA@MSNs-SO3H的表面,从而赋予了纳米容器更显著的pH敏感性及防自发泄漏性能。图1分别为MSNs和BTA@MSNs-SO3H-PDDA的SEM形貌,MSNs和BTA@MSNs-SO3H-PDDA均呈现出近似球形的外观,表面光滑。

图1

图1

MSNs和BTA@MSNs-SO3H-PDDA的SEM像

Fig.1

SEM images of MSNs (a, b) and BTA@MSNs-SO3H-PDDA (c, d)

图2a为MSNs、MSNs-SO3H和BTA@MSNs-SO3H-PDDA的粒径分布图,MSNs、MSNs-SO3H和BTA@MSNs-SO3H-PDDA的平均粒径分别为539、591和718 nm,具有逐步增大的趋势。这一方面是因为有机分子链嫁接到纳米容器的内、外表面增大了其粒径;另一方面可能是因为在纳米容器表面嫁接上—SO3H后,其表面的离子电荷密度增大,从而使纳米容器对水分子的作用力变大,其周围的溶剂水分子层增大,使得纳米容器的粒径增大。图2b为MSNs、MSNs-SO3H和MSNs-SO3H-PDDA的XRD谱,在2θ=2.57°、6.92°和8.35°处均出现衍射峰,对应于 (100)、(110) 和 (200) 晶面,通过与索引对比,表现出MCM-41所特有的特征,拥有六方形介孔结构。但是MSNs-SO3H和BTA@MSNs-SO3H-PDDA在 (110) 和 (200) 处的衍射峰减弱或消失,这可能是因为化学修饰、BTA装载及PDDA的包裹过程使得MSNs的晶体结构发生变化所致。

图2

图2

MSNs、MSNs-SO3H和BTA@MSNs-SO3H-PDDA的粒径分布图和XRD谱

Fig.2

DLS size distribution (a) and XRD patterns (b) of MSNs, MSNs-SO3H and BTA@MSNs-SO3H-PDDA

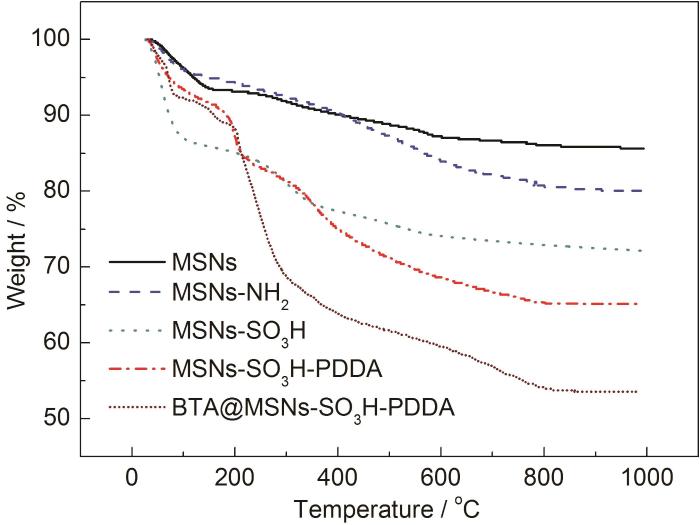

2.2 TGA分析

图3为MSNs、MSNs-NH2、MSNs-SO3H、MSNs-SO3H-PDDA和BTA@MSNs-SO3H-PDDA的TGA曲线。当温度升高至800 ℃时,MSNs的TGA曲线没有明显的下降,在100 ℃以下的失重都是由其所含水分及未挥发完溶剂的挥发所造成的。当MSNs经过化学修饰后,其失重明显增加,且失重率随MSNs上嫁接的有机基团的增大而逐步增加。当升温至800 ℃时,MSNs、MSNs-NH2、MSNs-SO3H、MSNs-SO3H-PDDA和BTA@MSNs-SO3H-PDDA的失重率分别达到了14.34%、19.95%、27.85%、34.89%和46.47%。

图3

图3

MSNs、MSNs-NH2、MSNs-SO3H、MSNs-SO3H-PDDA和BTA@MSNs-SO3H-PDDA的TGA曲线

Fig.3

TGA curves of MSNs, MSNs-NH2, MSNs-SO3H, MSNs-SO3H-PDDA and BTA@MSNs-SO3H-PDDA

MSNs-SO3H、MSNs-SO3H-PDDA和BTA@ MSNs-SO3H-PDDA的TGA曲线均可大致分为3个阶段。第Ⅰ阶段出现在30~100 ℃的温度范围,该阶段的失重主要是由纳米容器所含的水分或未挥发溶剂的蒸发所导致。第Ⅱ阶段出现在100~302 ℃之间,该阶段的失重主要与纳米容器中未参与反应的单体分解、纳米容器有机部分的分解及PDDA的分解有关。BTA的熔点和沸点分别为98.5和204 ℃,在250 ℃时,装载的BTA完全分解,最大分解速率出现在177~213 ℃。因此,对BTA@MSNs-SO3H-PDDA来说,该阶段的失重除了纳米容器表面的化学修饰基团及PDDA的分解外,还与BTA的分解有关。第Ⅲ阶段出现在302~800 ℃之间,该阶段的失重主要是纳米容器上嫁接的有机基团分解、Si原子之间的键断裂分解所导致。TGA分析结果表明,MSNs被成功地进行了化学修饰,且BTA分子被成功地装载到纳米容器中,可估算出装载到BTA@MSNs-SO3H-PDDA中的BTA质量分数约为13.37%。BTA@MSNs-SO3H-PDDA在150 ℃以下具有良好的热稳定性,完全可满足涂层服役环境温度的要求。

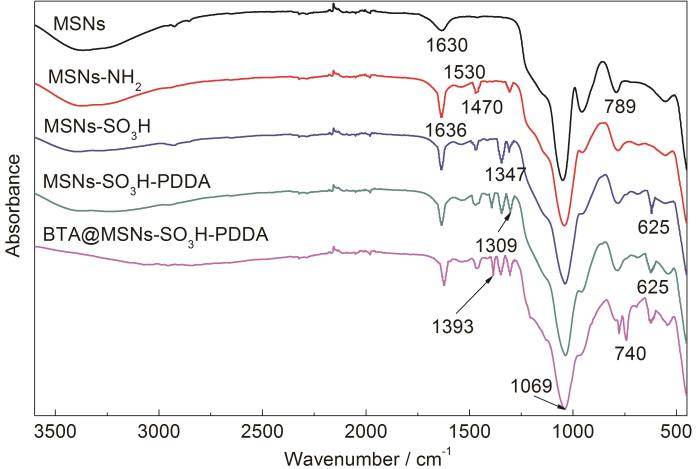

2.3 FT-IR分析

图4为纳米容器的红外光谱图,所有样品在1069和789cm-1处均出现明显的吸收峰,这是由Si—O—Si键的对称和不对称伸缩振动导致的。在3387 和1630 cm-1处出现的吸收峰来自于纳米容器所吸收水分或表面—OH的不对称伸缩及弯曲振动。与MSNs相比,MSNs-NH2、MSNs-SO3H、MSNs-SO3H-PDDA和BTA@MSNs-SO3H-PDDA在1636 cm-1处均出现较强的吸收峰,这是由于N—H键的对称弯曲振动引起的。在1309和1470 cm-1处均出现较强的吸收峰,这可能是由纳米容器中C—N键的伸缩振动所导致的。MSNs-SO3H-PDDA和BTA@MSNs-SO3H-PDDA在1393 cm-1处出现中等强度的吸收峰,该峰源于PDDA分子链中C—H键的变形振动吸收。对于MSNs-SO3H、MSNs-SO3H-PDDA和BTA@MSNs-SO3H-PDDA来说,在625 cm-1处出现的较强吸收峰与C—S键的伸缩振动有关,这说明2-BES对MSNs-NH2成功地进行了化学修饰。此外,对于BTA@MSNs-SO3H-PDDA的红外光谱来说,虽然BTA分子氮杂环上典型的振动吸收峰被覆盖,但是在740 cm-1处出现苯环的面外弯曲振动峰,这就说明BTA分子被成功地装载到纳米容器中。

图4

图4

MSNs、MSNs-NH2、MSNs-SO3H、MSNs-SO3H-PDDA和BTA@MSNs-SO3H-PDDA的FT-IR谱

Fig.4

FT-IR spectra of MSNs, MSNs-NH2, MSNs-SO3H, MSNs-SO3H-PDDA and BTA@MSNs-SO3H-PDDA

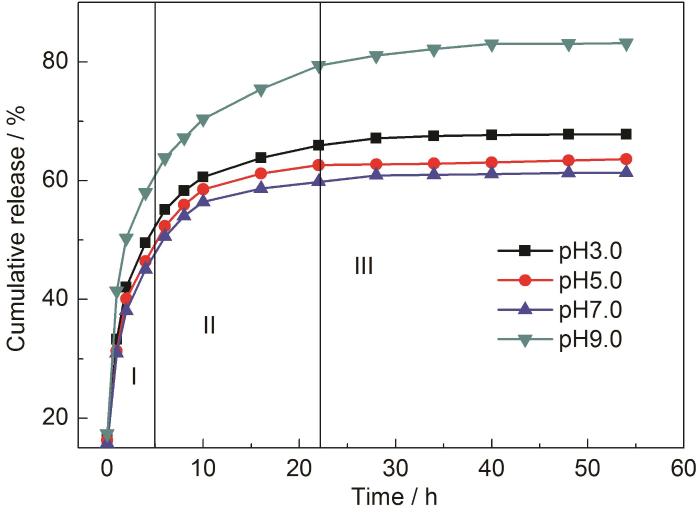

2.4 pH响应释放性能分析

图5为BTA@MSNs-SO3H-PDDA在不同pH值的3.5%NaCl溶液中的释放动力学曲线,图中释放曲线可分为3个阶段,其中第Ⅰ阶段为释放诱导阶段,第Ⅱ阶段为持续释放阶段,而第Ⅲ阶段则是持续释放阶段转化为平稳阶段。在中性条件下 (pH7.0),BTA@MSNs-SO3H-PDDA浸泡36 h后其累积释放率仅达到61.34%,说明其在中性条件下可延缓BTA分子的自发泄漏。在酸性条件下 (pH3.0和5.0),BTA@MSNs-SO3H-PDDA浸泡36 h后的累积释放率有小幅增加,分别为67.82%和63.81%。但在碱性条件下 (pH9.0),经过36 h浸泡后BTA@MSNs-SO3H-PDDA的累积释放速率大幅增加,达到83.15%,明显大于中性和酸性条件下,这说明碱性条件可触发BTA@MSNs-SO3H-PDDA快速释放出BTA分子,BTA@MSNs-SO3H-PDDA具有灵敏的pH敏感性。

图5

图5

BTA@MSNs-SO3H-PDDA在不同pH下的释放曲线

Fig.5

Releasing curves of BTA@MSNs-SO3H-PDDA at different pH

BTA@MSNs-SO3H-PDDA的碱响应机制可解释为:BTA@MSNs-SO3H-PDDA的内、外表面连接有大量—SO3H基团,pH的升高会导致—SO3H呈解离状态,导致纳米容器有机分子网络的溶胀度增加,同时pH升高会促使大分子链段间的氢键解离,从而使得纳米容器内、外表面的分子链段舒展[17],其装载物BTA被快速释放出来。相反,酸性条件下—SO3H基团的亲水性降低,纳米容器内、外表面的有机分子链收缩,阻止了BTA分子的释放[18]。同时,pH升高会导致PDDA分子链的电荷密度增加,从而导致PDDA高分子链收缩,收缩的PDDA高分子链将会从纳米容器表面脱附,从而使得装载的BTA分子快速释放出来[19]。此外,在酸性条件下,—SO3H基团的去离子化程度会增加,从而导致纳米容器与PDDA分子之间的静电引力减小,BTA的释放速率增加[20]。因此,在酸性条件下BTA分子的释放速率反而相较中性条件下有所增加。

2.5 智能防腐涂层的性能研究

2.5.1 EIS分析

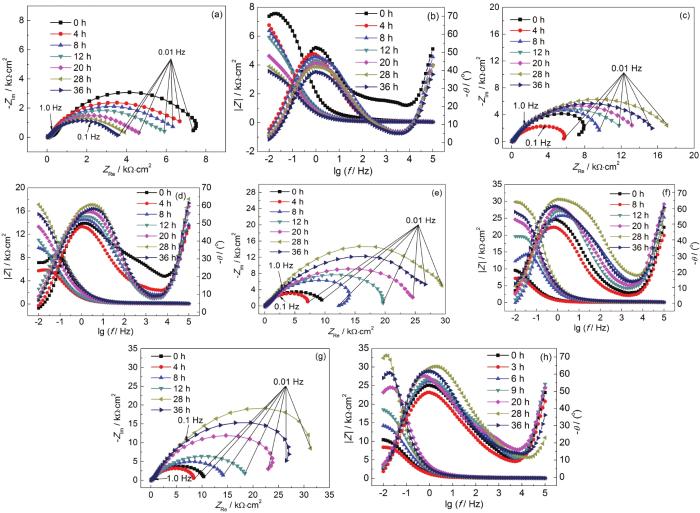

图6

图6

掺杂不同量BTA@MSNs-SO3H-PDDA的智能涂层在3.5%NaCl溶液中浸泡不同时间后的电化学阻抗谱

Fig.6

Nyquist (a, c, e, g) and Bode (b, d, f, h) plots of the electrode coated by epoxy coatings doped with 0% (a, b), 4.0% (c, d), 8.0% (e, f), 12.0% (g, h) BTA@MSNs-SO3H-PDDA after certain hours in 3.5%NaCl solution

图7

图7

拟合EIS谱的等效电路图

Fig.7

Electrochemical equivalent circuits used to fit the impedance data: (a) only one time constant impedance plots, (b) two time constants impedance plots

式中,ωmax为阻抗虚部为最大值时对应的角频率;n为CPE参数。

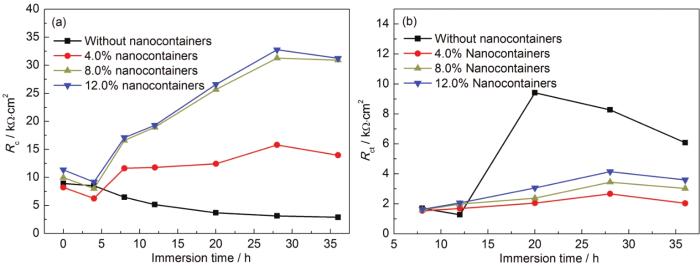

图8

图8

掺杂不同量BTA@MSNs-SO3H-PDDA的智能涂层的Rc值和Rct值随浸泡时间的变化

Fig.8

Variations of Rc (a) and Rct (b) of the smart coatings doped with different amounts of BTA@MSNs-SO3H-PDDA with immersion time

如图6a和b所示,当环氧树脂涂层刚被浸泡到NaCl溶液中时,分别出现一个较大的Rc值、低频阻抗模值|Z|和相位角,这说明此时腐蚀介质还没有渗透到碳钢表面,涂层还具有物理阻隔性能。随着浸泡时间的增加,Rc和Rct值逐步减小,CPEc和CPEdl值逐步增大。当浸泡时间达到36 h时,其Rc和Rct值分别减小到2.88和0.61 kΩ·cm2,在0.01 Hz处的低频阻抗模值|Z|减小为3.57 kΩ·cm2,这说明腐蚀介质已经渗透至碳钢表面,涂层中已经含有大量介电常数较大的水分子,碳钢已经开始全面腐蚀,涂层的防护性能丧失。

对于BTA@MSNs-SO3H-PDDA含量为4.0%的智能涂层电极来说,刚浸泡时其Rc值为8.22 kΩ·cm2,在0.01 Hz处的低频阻抗模值|Z|为7.11 kΩ·cm2,说明涂层此时具有很好的物理阻隔性能。当浸泡时间达到4 h时,其Rc值下降至6.25 kΩ·cm2,说明此时腐蚀介质已经开始通过涂层向碳钢表面渗透。当浸泡时间增加至8 h时,该智能涂层显示出代表金属腐蚀电化学特征的Rct和CPEdl等效元件,说明碳钢已经开始腐蚀。随后,其Rc和Rct值反而开始随着浸泡时间的增加而升高,当浸泡时间为28 h时,其Rc和Rct值分别增加至15.80和2.67 kΩ·cm2,这表明当碳钢发生腐蚀后,智能涂层发挥了自修复性能。当浸泡时间进一步增加时,其Rc和Rct值开始下降,这是由BTA的释放量减小所导致的。对于BTA@MSNs-SO3H- PDDA含量分别为8.0%和12.0%的智能涂层来说,其Rc、Rct、CPEc和CPEdl值的变化趋势与BTA@MSNs-SO3H-PDDA含量为4.0%的智能涂层相似,但是其变化幅度却随着纳米容器含量的增加而逐步增大。当涂层浸泡28 h时,含12.0%BTA@MSNs-SO3H-PDDA的智能涂层的Rc和Rct值分别为32.76和4.15 kΩ·cm2,且在0.01 Hz处的低频阻抗模值|Z|为32.39 kΩ·cm2,含8.0%BTA@MSNs-SO3H-PDDA的智能涂层的Rc和Rct值分别为31.30和3.45 kΩ·cm2,且在0.01 Hz处的低频阻抗模值|Z|为29.83 kΩ·cm2,表明两种智能涂层均对碳钢具有良好的防护性能,且防腐性能差别不大。

智能涂层的作用机理可解释为:当腐蚀介质溶液渗透至碳钢表面导致腐蚀发生时,腐蚀点位微阴极区会发生如方程

2.5.2 盐雾实验结果分析

图9所示为不同涂层碳钢片在盐雾中连续暴露240 h后的宏观形貌,环氧树脂涂层钢片和掺杂MSNs-SO3H-PDDA的环氧树脂涂层钢片均出现了较严重的腐蚀现象,特别是划痕区域腐蚀更为严重,这说明腐蚀介质通过涂层的划痕区域逐步向碳钢表面渗透,导致碳钢发生了腐蚀,且MSNs-SO3H-PDDA的掺杂并不能提升涂层的防腐性能。而对于智能涂层碳钢片来说,其表面的腐蚀明显减轻,再次证实了智能涂层对碳钢显著的防腐性能。此外,智能涂层的防腐性能虽具有随着BTA@MSNs-SO3H-PDDA掺杂量的增加而逐渐增强的趋势,但BTA@MSNs-SO3H-PDDA含量分别为8.0%和12.0%的智能涂层的防腐性能差别较小,这与EIS的测试结果一致。这是因为智能涂层中过高的纳米容器含量会导致涂层与基体之间的粘附力下降,涂层容易剥离,从而影响其防腐性能。因此,BTA@MSNs-SO3H-PDDA在智能涂层中的最佳掺杂量应为8.0 %。

图9

图9

不同涂层碳钢片在盐雾试验机中连续暴露240 h后的形貌

Fig.9

Optical photographs of the different coated samples after 240 h of exposure in the salt spray tester: (a) epoxy coating, the epoxy coating doped with (b) 8.0%MSNs-SO3H-PDDA, the smart coating doped with (c) 4.0%, (d) 8.0% and (e) 12.0% BTA@MSNs-SO3H-PDDA

3 结论

(1) 在成功构筑智能纳米容器BTA@MSNs-SO3H-PDDA的基础上,制备了一种掺杂该纳米容器的碳钢智能防腐涂层。

(2) BTA@MSNs-SO3H-PDDA表面光滑,近似呈球形,热稳定性好,平均粒径为718 nm,装载BTA的量约为13.37%,具有灵敏的pH敏感性。

(3) 掺杂BTA@MSNs-SO3H-PDDA的智能防腐涂层对碳钢具有显著的防腐性能,纳米容器的最佳掺杂量为8.0%,含8.0%纳米容器的智能涂层在3.5%NaCl溶液中浸泡28 h后其涂层阻抗值为31.30 kΩ·cm2,远高于相同条件下不含纳米容器的环氧涂层阻抗值0.31 kΩ·cm2。这是因为当碳钢发生腐蚀时,其腐蚀点位升高的pH值触发BTA@MSNs-SO3H-PDDA快速释放出BTA分子,抑制了腐蚀的扩展。

参考文献

Synergistic inhibition effect of imidazoline ammonium salt and three cationic surfactants in H2S/CO2 brine solution

[J]. J.

CO2/H2S腐蚀体系中咪唑啉季铵盐与3种阳离子表面活性剂间的缓蚀协同效应

[J].

Self-healing mechanisms in smart protective coatings: A review

[J].

Research progress of microbiologically influenced corrosion and protection in building industry

[J]. J.

建筑行业微生物腐蚀与防护研究进展

[J].

Preparation and anticorrosion performance of m-phenylenediamine-graphene oxide/organic coating

[J]. J.

间苯二胺—氧化石墨烯/有机涂层的制备及防腐性能研究

[J].

Smart coating based on double stimuli-responsive microcapsules containing linseed oil and benzotriazole for active corrosion protection

[J].

Self-healing coatings containing dual active agent loaded urea formaldehyde (UF) microcapsules

[J].

Self-healing anti-corrosion coatings based on polymers of intrinsic microporosity for the protection of aluminum alloy

[J].

An intelligent coating based on pH-sensitive hybrid hydrogel for corrosion protection of mild steel

[J].

Functionalized mesoporous silica materials for controlled drug delivery

[J].

pH-Responsive mechanised nanoparticles gated by semirotaxanes

[J].

Research progress on mesoporous silica nanoparticles

[J].

介孔二氧化硅纳米粒的研究进展

[J].

Facile synthesis of smart nanocontainers as key components for construction of self-healing coating with superhydrophobic surfaces

[J].

Application of mesoporous silica nanocontainers as smart host of corrosion inhibitor in polypyrrole coatings

[J].

Application of amine-functionalized MCM-41 as pH-sensitive nanocontainer for controlled release of 2-mercaptobenzoxazole corrosion inhibitor

[J].

pH-Sensitive drug delivery system based on modified dextrin coated mesoporous silica nanoparticles

[J].

Self-healing pH-sensitive cytosine- and guanosine-modified hyaluronic acid hydrogels via hydrogen bonding

[J].

Monodisperse polymeric core-Shell nanocontainers for organic self-Healing anticorrosion coatings

[J].

Non toxic, antibacterial, biodegradable hydrogels with pH-stimuli sensitivity: Investigation of swelling parameters

[J].

Stimulus-responsiveness and methyl violet release behaviors of poly (NIPAAm-co-AA) hydrogels chemically crosslinked with β-cyclodextrin polymer bearing methacrylates

[J].

Preparation and properties of graphene oxide-regenerated cellulose/polyvinyl alcohol hydrogel with pH-sensitive behavior

[J].

Alkyl carboxylates as efficient and green inhibitors of magnesium alloy ZE41 corrosion in aqueous salt solution

[J].

Evaluation of corrosion and protection of coated metals with local ion concentration technique (LICT)

[J].