超疏水膜层可以阻断镁合金基体与水和空气或者腐蚀介质的直接接触,又因超疏水膜层不易被水浸润,使水不会残留在其表面,从而极大地提高了镁合金的耐蚀性能。常用的方法有溶液浸泡法、微弧氧化法、化学刻蚀法、溶胶-凝胶法等[21-25]。从目前来看,表面疏水和腐蚀相结合研究较为集中的是AZ系列镁合金,已制备出超疏水表面,耐蚀性能也得到显著的提高[26-29]。而AM系列镁合金具有优良的塑性和韧性,可以用于对材料塑性、韧性和耐蚀性要求较高的场合,如制作经受冲击载荷的零部件等。利用该类镁合金的超疏水性能提高其耐腐蚀性能的研究较少。而AM系列和AZ系列两类镁合金成分差别较大,不同类型的镁合金会表现出不同的腐蚀行为及耐蚀性能。同时,正如AZ系列镁合金一样,AM系列镁合金常用的表面处理方法较为复杂,需要特殊的设备,或制备成本较高等,这些均不利于该类合金大规模的工业化应用。因此有必要开发成本低廉、制备简单的AM60镁合金的超疏水表面,并对其耐腐蚀性能进行研究。化学刻蚀被认为是在金属基体上制备超疏水表面较为有效的方法[30]。因此,本文尝试采用化学刻蚀后表面涂覆成本较低的硬脂酸的方法来制备AM60镁合金的超疏水表面,以期提高该合金的耐腐蚀性能。

1 实验方法

本研究以铸态AM60镁合金为基体材料,其化学成分为 (质量分数,%):Al 5.8;Mn0.32;Zn<0.009;Fe<0.005;Ni<0.002;Cu<0.002;Mg余量。本文所用的镁合金纯度较高,但组织均匀性稍差,杂质主要偏聚在晶界处,因此耐蚀性较差[31],对该合金的防腐处理显得尤为重要。本实验所用浓盐酸 (75%) 和硬脂酸 (SA) 粉末均为分析纯。

将AM60镁合金铸锭切割成约为10 mm×10 mm×5 mm的正方形薄片试样,之后分别使用400#、800#、1000#、1500#砂纸进行机械预磨,用蒸馏水和酒精冲洗吹干备用。随后将预处理后的镁合金放入体积比为1∶6的盐酸中刻蚀25 min,取出后用去离子水清洗干净后放入烘箱中在100 ℃下烘干备用;再将酸刻蚀后的样品放入硬脂酸乙醇水溶液 (硬脂酸浓度为0.06 mol/L) 中浸泡1~16 h,最后取出用无水乙醇清洗干净表面,室温下自然晾干即可获得所需试样。

采用XPert·Powder的X射线衍射仪对处理前后的AM60合金进行物相分析。采用激光共聚焦Raman光谱仪对样品的成分进行分析。采用VEGAⅡXMU型扫描电镜 (SEM) 对不同处理阶段的试样表面微观形貌进行分析。采用JY-82视频接触角测定仪测试不同处理试样的接触角。采用Zennium型电化学工作站及标准三电极体系 (工作电极为待测试样,甘汞电极作参比电极,铂丝作辅助电极) 对试样动态极化曲线进行测试,工作电极暴露面积约1 cm²,腐蚀介质为3.5% (质量分数) 的NaCl水溶液,极化曲线的电压测试范围为-1.5~1.5 V,电位扫描速率为3 mV/s。

2 结果与讨论

2.1 AM60合金表面经处理后的疏水性能

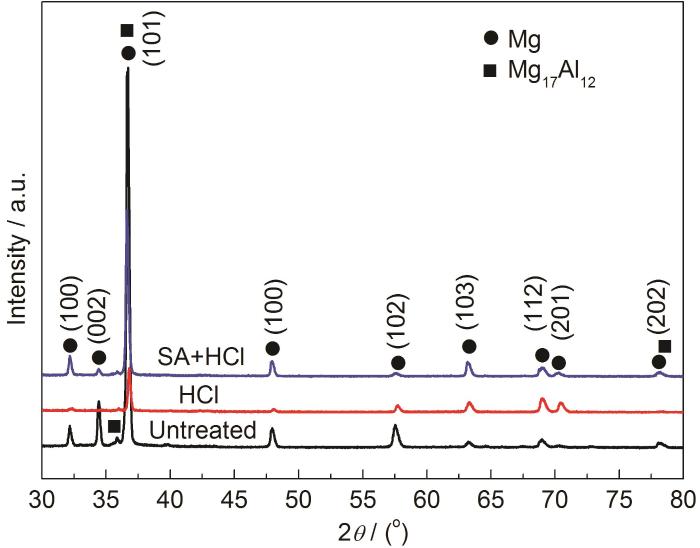

图1是不同处理状态的镁合金表面的XRD谱。由图可知,AM60合金处理前后的物相并没有发生变化,即主要是由α-Mg基体和Mg17Al12析出相组成。只是处理后的晶面发生了偏移,如经HCl刻蚀后,(100)、(002) 晶面消失;而之后再经硬脂酸浸泡后,这两个晶面衍射峰出现,但 (100) 所占的比例增加。出现这种现象的原因是 (100)、(200) 为镁合金的密排面,能量较高,经酸刻蚀时,首先被腐蚀而数量减少,(200) 较 (100) 为高指数晶面,能量更高,因此该晶面经处理后所占的比例减小。在本实验中,AM60的XRD图谱中第二相中仅出现了Mg17Al12,并没有出现Al4Mn,这可能是因为前者掩盖了后者的峰,或是Mg17Al12脆性相大多沿晶界处析出,而Al4Mn脆性相固溶进α-Mg中所致[15]。

图1

图1

AM60表面改性前后的XRD谱

Fig.1

XRD patterns of AM60 Mg-alloy before and after surface treatments

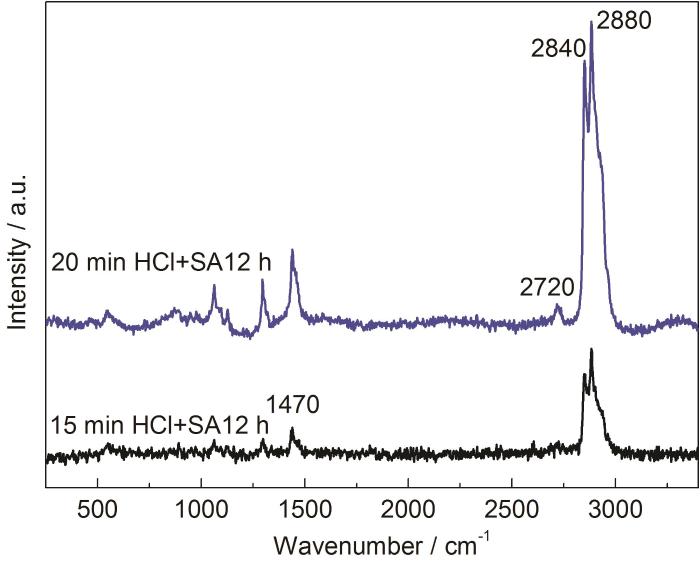

图1中的XRD图谱并没有出现硬脂酸的衍射峰,为了进一步确认硬脂酸已被修饰到AM60合金表面,对处理后的合金表面进行红外Raman光谱分析,结果见图2。由图可知,不同处理工艺参数下,Raman光谱较为相似,其中2840和2880 cm-1分别对应—CH2—的反对称伸缩振动峰和对称伸缩振动峰,而1440和1470分别对应—OH—面内弯曲振动峰和不对称变形振动吸收峰[32]。这说明硬脂酸已经被修饰到AM60合金表面。C=O键在1700 cm-1处的波峰不再存在,而是被两个代表羧化物的新峰所代替 (1545和1469 cm-1)[33],这说明在金属表面形成的硬脂酸薄膜结构里的羧基已经发生了变化,薄膜中脂肪酸不再呈COOH结构,而是双配位结构与金属表面发生作用。盐酸刻蚀20 min较15 min的表面光谱强度更高,而Raman光谱的强度与跃迁几率的大小和振动偶极矩变化的大小有关,跃迁几率越大,振动偶极矩越大,则吸收强度越大,因此盐酸刻蚀20 min样品表面硬脂酸薄膜更为致密、厚实。

图2

图2

不同处理状态的AM60镁合金的Raman光谱分析

Fig.2

Raman spectra of AM60 Mg-alloy with different surface treatments

2.2 AM60镁合金经表面处理后的形貌及润湿性

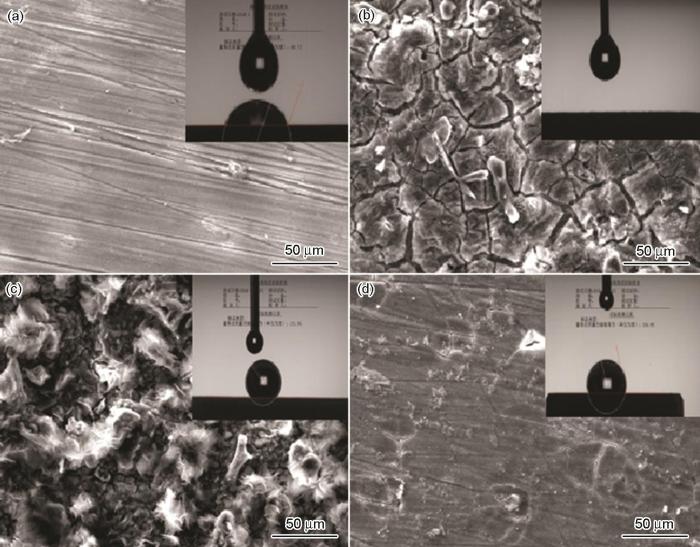

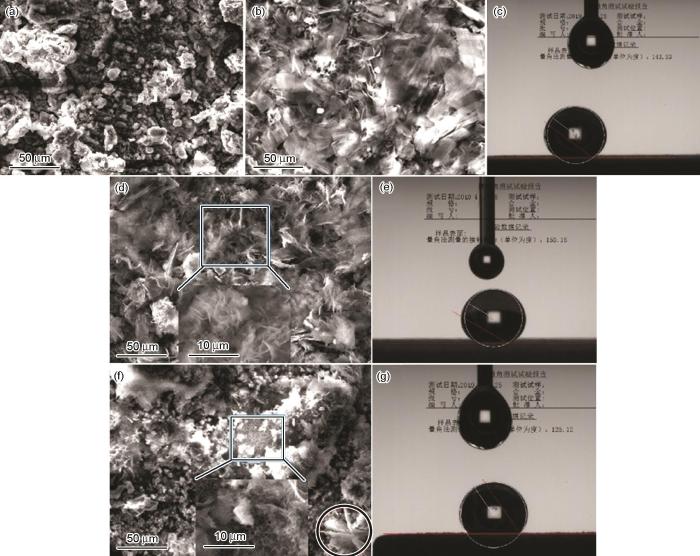

图3是不同处理状态的AM60的表面形貌及润湿角。由图可知,经不同方法表面处理后,试样的表面形貌不同,未处理的原始试样表面仅有打磨后的细小划痕 (图3a),而经盐酸刻蚀后的镁合金表面被刻蚀出微/纳米级的复合结构 (图3b)。此外,表面变得粗糙,出现许多尺寸不一的微坑及少量的孔洞和微裂纹。这是由于镁合金表面位错及杂质的存在导致其表面不同部位的能量存在差异[34],在与盐酸接触时不同部位的腐蚀速率不同,能量高的部位先腐蚀,而能量低的部位后腐蚀,这种腐蚀速率的不同导致试样表面出现微坑。而局部少量孔洞和微裂纹出现的原因是由于合金内部晶格堆积的紧密度以及排列顺序的不同造成了晶格间的断层以及晶格缺陷的存在。当以适当的刻蚀剂侵蚀合金的表面时,就有可能使晶体表面能量较高的部分优先溶解,从而产生这种深浅不同的孔状结构[35]。这种盐酸刻蚀后的微纳米复合结构再经硬脂酸修饰后,表面生长出了一层纳米级的类似于花朵的片状凸起 (图3c)。而对原始试样表面直接进行硬脂酸浸泡时,表面仅有少量的物质吸附 (图3d)。

图3

图3

经不同方法表面处理后的AM60镁合金SEM形貌及对应的接触角

Fig.3

SEM images and surface contact angles of AM60 Mg-alloy samples without (a) and with surface treatments of etching for 10 min in HCl solution (b); etching for 10 min in HCl solution and then soaking for 12 h in SA ethanol solution (c); soaking for 12 h in SA ethanol solution (d)

上述4种处理方法所对应的表面与水的接触角分别为66.72°、0°、131.94°和104.66°。由此可见,该合金未处理时,表面与水的接触角仅为66.72°。这是因为镁合金具有亲水性质,接触角不高。而仅对镁合金表面进行盐酸刻蚀后,接触角变为0°,水滴完全铺展在试样表面,呈完全润湿状态。若对镁合金仅进行硬脂酸修饰时,接触角有较大幅度的改变,提高了56.9%,这是因为硬脂酸的浸泡使得在合金表面形成了一层低能的薄膜,低能薄膜表面能较小,导致合金表面与水的润湿性得到了很大的改善。但由于浸泡前表面仅通过机械磨制,所形成的凸凹界面不明显,提供硬脂酸生长的位置较少,只有少量的硬脂酸附着在合金表面,因而该表面与水的润湿角提高程度有限。而采用盐酸刻蚀后,再经硬脂酸修饰的表面与水的接触角高达131.94°,表面达到了疏水的效果。这是因为盐酸刻蚀后的微米/纳米的凸凹结构及少量微缝隙,可作为硬脂酸成长的陷阱和毛细管,进而可修饰合金表面[36]。这样一方面可以降低固-液接触面的面积或者提高气-液接触面的面积,进而降低水滴与合金表面的润湿性;另一方面,表面修饰的硬脂酸为低表面能的物质,这也会降低水与合金表面的亲水性。

2.3 硬脂酸浸泡时间对镁合金润湿性能的影响

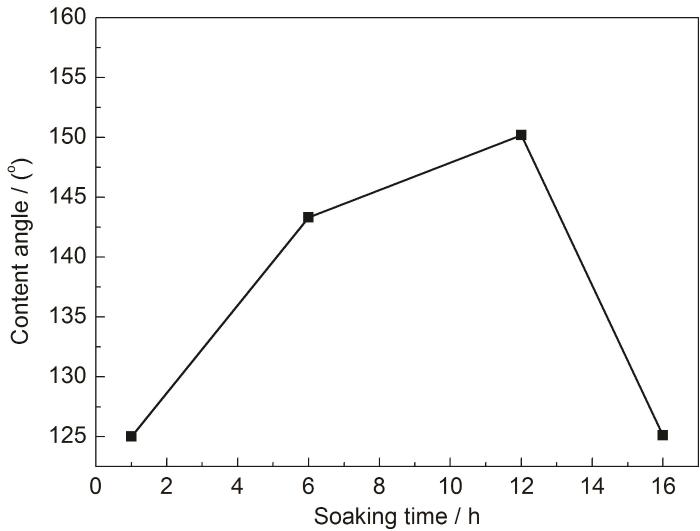

图4是经硬脂酸浸泡不同时间后的AM60合金试样表面与水的接触角。可以看出,当浸泡时间在1~12 h时,随着浸泡时间的增长,接触角由124.48°逐渐增加至150.18°;但当硬脂酸浸泡时间增大至16 h时,其接触角反而降低至125.12°。这说明硬脂酸的浸泡处理并非越久越好,而是存在着一个最佳值。

图4

图5是经盐酸刻蚀25 min后硬脂酸浸泡6、12和16 h后的试样表面SEM形貌。因盐酸刻蚀时间相同,具有相同的低表面能疏水物质生长条件。经盐酸刻蚀后,合金表面网格状的沟槽较宽、较为密集,其表面刻蚀的纳米级的棒状或片状的凸起较多,与“荷花效应”表面有些相似,可以为硬脂酸的生长提供有利的条件。由图5b~d可知,盐酸刻蚀后用硬脂酸浸泡的镁合金表面均生长了一层像花朵一样的竖立着的片状低能疏水物质。当浸泡6 h时,硬脂酸厚度较大;随着浸泡时间延长至12 h,硬脂酸数量增多,其厚度反而减小,样品表面分布大量致密的厚度仅为几十纳米的纳米片,同时在片层间还分布着纳米级的细小颗粒。这种结构有利于提高材料的疏水性能,使其与水的接触角高达150.18°,同时其滚动角小于10°。因此,本文中所制备的AM60表面具有超疏水性能[37]。而随着浸泡时间的延长至16 h,硬脂酸部分团聚,厚度反而增加 (图5d中圆圈),且表面除了有花朵状的层片外,还有蜂窝状的网状结构,水滴可进入网状空隙中,这反而不利于疏水性能的提高。此外,较多的硬脂酸填充在凹坑中,使表面失去了微/纳米级的凹坑与凸起结构,这也会降低材料的疏水效果,其接触角降低了16.7%。

图5

图5

盐酸刻蚀25 min然后硬脂酸浸泡不同时间的试样表面SEM形貌及对应接触角

Fig.5

SEM surface images and contact angles of AM60 Mg-alloy samples surfaces etched for 25 min in HCl solution and then soaked in SA ethanol solution for 0 h (a), 6 h (b, c), 12 h (d, e) and 16 h (f, g) (the insets are the magnified images)

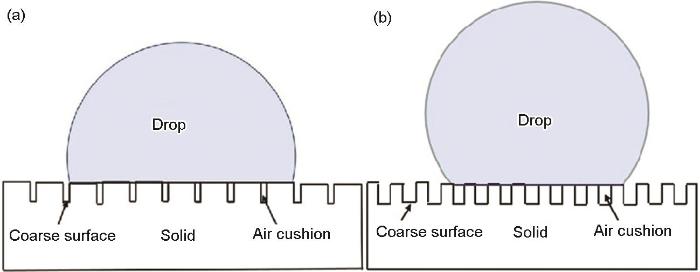

根据Cassie方程[38]:

式中,θc表示粗糙表面的表观接触角,

图6

图6

不同表面的液滴接触角的Cassie模型示意图

Fig.6

Schematic illustration of Cassie model on contact angles of drop on hydrophobic (a) and super hydrophobic (b) surfaces

2.4 疏水AM60镁合金试样的耐腐蚀性能研究

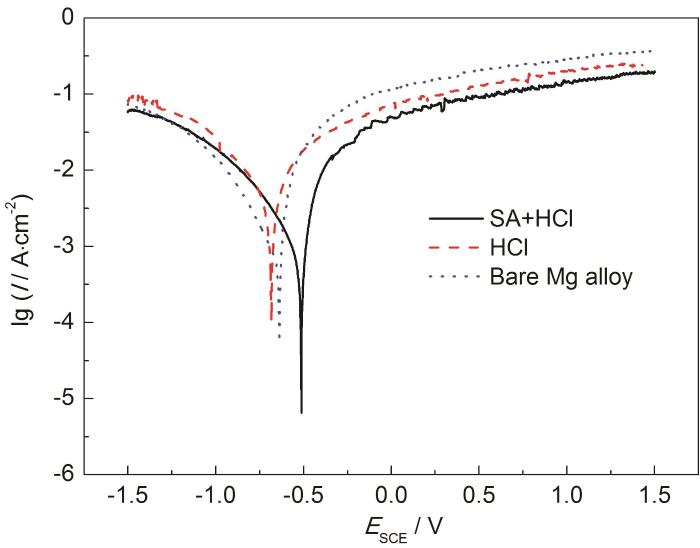

图7为不同表面处理状态的AM镁合金试样的动电位极化曲线,表1为试样的腐蚀电流密度和腐蚀电位。由图7和表1可知,经过硬脂酸浸泡处理的疏水AM60镁合金比空白基体材料的腐蚀电流密度和腐蚀电压性能均发生改变,其中经盐酸刻蚀-硬脂酸浸泡处理的疏水AM60镁合金的腐蚀电流密度相比空白基体材料的腐蚀电流密度降低了88.19%,对应的腐蚀电压提高了19.72%;而只经过盐酸刻蚀的AM60镁合金相比空白基体材料的耐腐蚀性有所降低。经3.5%NaCl浸泡一段时间之后的试样表面形貌如图8所示。由图可知,未经处理的镁合金经过NaCl溶液浸泡后,合金表面凸凹不平,腐蚀较深,表面破坏较为严重。而经过疏水处理之后,材料表面腐蚀情况有所缓解。

图7

图7

未经和经过疏水处理、盐酸刻蚀的AM60镁合金试样在3.5%NaCl溶液中的电化学极化曲线

Fig.7

Polarization curves of AM60 Mg-alloy samples with different surface treatments in 3.5%NaCl solution

表1 未经和经过超疏水处理、盐酸刻蚀的AM60镁合金试样的腐蚀电流密度和腐蚀电位

Table 1

| Sample | Icorr / A·cm-2 | Ecorr / V |

|---|---|---|

| SA+HCl | (6.518±0.03)×10-9 | -0.513±0.01 |

| HCl | (4.514±0.01)×10-6 | -0.683±0.02 |

| Bare substrate | (5.521±0.01)×10-8 | -0.639±0.02 |

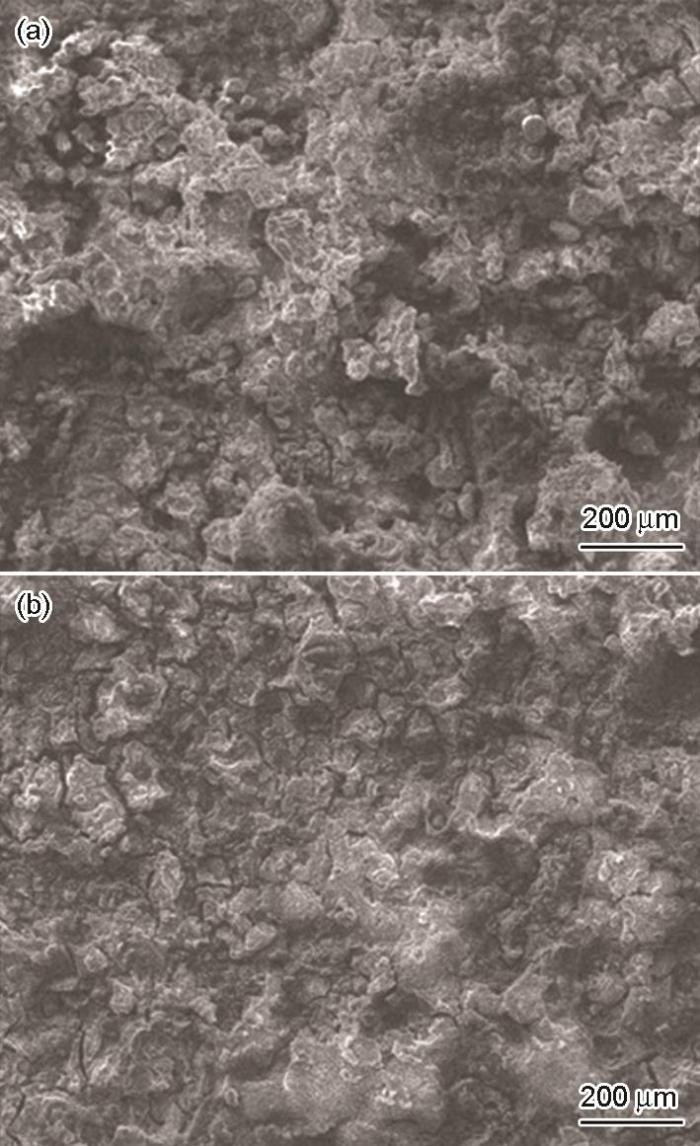

图8

图8

经3.5%NaCl浸泡之后的AM60镁合金的SEM像

Fig.8

SEM images of AM60 Mg-alloy without (a) and with (b) surface treatment after soaking in 3.5%NaCl solution (etched for 25 min in HCl solution and then soaked in SA for 12 h)

从上述结果可知,经过疏水处理的AM60镁合金其耐腐蚀性能得到了提高。这是因为当疏水AM60镁合金与腐蚀介质接触时,疏水AM60镁合金表面膜层的凸起与凹坑中被空气填充,疏水膜层将腐蚀介质与基体材料相互隔开,腐蚀介质中的Cl-1不能直接接触基体材料,从而避免了基体材料的快速腐蚀。而仅经盐酸刻蚀后的样品,样品表面存在着较大的沟壑,当此样品和NaCl腐蚀介质接触时,Cl-与样品接触面积增加,因而该样品的耐腐蚀性较差,同时该样品表面还存在着少量的微裂纹,Cl-能渗入其中对合金基体进行进一步腐蚀,这也会降低试样的耐蚀性。

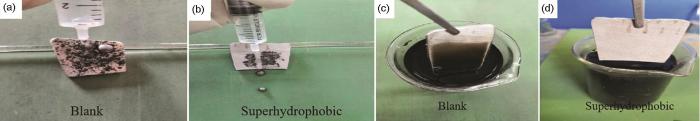

2.5 具有疏水表面的AM60合金的自清洁性能

自清洁性能是表征疏水材料疏水性能的一个重要指标。在通常情况下,常见的表面经常被粉尘和溶液污染,本研究分别采用石墨粉和黑色墨水模拟AM60表面处理前后对粉尘和溶液的自清洁性能,结果如图9所示。由图9a和b可以看出当水滴滴在撒有石墨粉尘的未处理表面时,水滴并没有因为重力作用而滴落下来,而是和粉尘粘附在一起而停留在合金表面;但当水滴滴落在疏水镁合金表面时,水滴由于重力作用向下滚落时,会将其途径的粉尘几乎全部带走。从图9c和d看出,未处理的AM60镁合金从墨水中取出后,其表面附着有大量的墨水,而疏水AM60镁合金从墨水中取出后,合金表面并没有墨水痕迹。这说明疏水AM60镁合金对粉尘污染物和溶液污染物均具有良好的自清洁性能。这是因为超疏水表面特有的粗糙结构使得污染物与其接触面积相对较小;同时,该表面被低表面能物质硬脂酸修饰,使得污染物与超疏水表面的作用力较弱,污染物在超疏水表面的粘附力较小。当水滴经过这些污染物时,水和污染物的表面张力大于污染物对超疏水表面的粘附力,因而水在滚动过程中将污染物带走,进而净化AM60材料的表面。

图9

图9

具有疏水表面AM60镁合金对粉尘和溶液的自清洁效果照片

Fig.9

Photos of self-cleaning effect of M60 Mg-based alloy with hydrophobic surface for powder dust (a, b) and ink (c, d)

3 结论

单一的盐酸刻蚀并不能改变AM60镁合金的亲水特性,单一的硬脂酸浸泡可以改变表面的性质,由亲水变为疏水,使其与水的接触角由0°提高至104.66°。但是,只有将盐酸刻蚀和硬脂酸浸泡相结合才能制备出超疏水表面,经刻蚀后的试样随浸泡时间的增加,表面的片层结构的厚度先减小后有增加且凹坑会被填充,失去微/纳米级的粗糙表面,疏水性能下降。经盐酸刻蚀25 min,然后硬脂酸乙醇水溶液浸泡12 h,AM镁合金表面与水的接触角达150.18°,滚动角小于10°,具有超疏水性能;其腐蚀电流密度相比基体合金的腐蚀电流密度降低了88.19%,而腐蚀电压提高了19.72%,耐腐蚀性能得到提高。同时,该合金表面对粉尘污染物和溶液污染物均具有较好的自清洁性能。

参考文献

Effects of Ce(NO3)2 concentration and silicate sealing treatment on calcium phosphating film on surface of Mg-Zn-Y-Ca alloy for high speed railway corbel

[J]. J.

Ce(NO3)2浓度及硅酸盐封孔处理对高铁枕梁用Mg-Zn-Y-Ca合金表面钙系磷化膜的影响

[J].

Recent developments in rare-earth free wrought magnesium alloys having high strength: A review

[J].

Towards magnesium alloys for high-volume automotive applications

[J].

Atmospheric corrosion and dynamic analysis of AM60 Mg alloy

[J].

AM60镁合金大气腐蚀及动力学分析

[J].

Corrosion behavior of AZ91 magnesium alloy in dilute NaCl solutions

[J].

Effect of Gd addition on corrosion behavior of AM60 Magnesium alloy

[J]. J.

添加Gd对AM60镁合金耐腐蚀性能的影响

[J].

Composition and microstructure dependent corrosion behaviour of Mg-Li alloys

[J].

Corrosion of magnesium alloy AZ31: the influence of bicarbonate, sulphate, hydrogen phosphate and dihydrogen phosphate ions in saline solution

[J].

The influence of the microstructure on the atmospheric corrosion behaviour of magnesium alloys AZ91D and AM50

[J].

Influence of heat treatment and microstructure on the corrosion of magnesium alloy Mg-10Gd-3Y-0.4Zr

[J].

Influence of composition and processing on the corrosion of magnesium alloys containing binary and ternary additions of zinc and strontium

[J].

Microstructure and properties of as-cast Mg-4Zn-xGa alloys

[J].

铸态Mg-4Zn-xGa合金的组织与性能研究

[J].

Effect of Ce on corrosion resistance of films of ZnAlCe-layered double hydroxides on Mg-alloy

[J]. J.

Ce对镁合金表面ZnAlCe-LDHs薄膜耐腐蚀性能的影响机理研究

[J].

Fabrication and corrosion resistance of a hydrophobic micro-arc oxidation coating on AZ31 Mg alloy

[J].

Effect of laser surface melting on microstructure and corrosion characteristics of AM60B magnesium alloy

[J].

Research on micro-arc oxidation film and electro-chemical corrosion of AM60 magnesium alloy

[D].

AM60镁合金微弧氧化膜层及电化学腐蚀性能研究

[D].

A novel electrodeposition route for fabrication of the superhydrophobic surface with unique self-cleaning, mechanical abrasion and corrosion resistance properties

[J].

Facile formation of super-hydrophobic nickel coating on magnesium alloy with improved corrosion resistance

[J].

Electroless deposition of Ni-W-P-B4C nanocomposite coating on AZ91D magnesium alloy and investigation on its properties

[J].

Improved corrosion resistance of AZ91D magnesium alloy by an aluminium-alloyed coating

[J].

Effect of surface pretreatment by acid pickling on the density of stannate conversion coatings formed on AZ91 D magnesium alloy

[J].

Preparation and corrosion resistance of electroless Ni-P/SiC functionally gradient coatings on AZ91D magnesium alloy

[J].

Stannate and permanganate conversion coatings on AZ31 magnesium alloy

[J].

The effect of copper ion on microstructure, plating rate and anticorrosive performance of electroless Ni-P coating on AZ61 magnesium alloy

[J].

Influence of surface pre-treatment on the deposition and corrosion properties of hydrophobic coatings on a magnesium alloy

[J].

All-organic superhydrophobic coatings with mechanochemical robustness and liquid impalement resistance

[J].

One-step method for the fabrication of superhydrophobic surface on magnesium alloy and its corrosion protection, antifouling performance

[J].

Construction and characterization of superhydrophobic surfaces of three transitional metals on AZ31 magnesium alloy surface

[D].

AZ31镁合金表面三种过渡金属超疏水表面的构筑及其性能研究

[D].

Preparation and corrosion performance of Ni-P/NiO superhydrophobic surface film on AZ31 Mg-alloy

[J].

AZ31镁合金Ni-P/NiO耐腐蚀超疏水表面的制备及其性能研究

[J].

Study on preparation process and self-cleaning performance of superhydrophobic aluminum surfaces fabricated by hydrochloric acid etching

[J].

盐酸刻蚀制备铝合金超疏水表面的工艺及自清洁性研究

[J].

Difference in corrosion behavior of four Mg-alloys in Cl--NH4+-NO3- containing solution

[J]. J.

4种镁合金在Cl--NH4+-NO3-溶液体系中的腐蚀行为差异研究

[J].

Raman spectrometry of several saturated fatty acids and their salts

[J].

几种饱和脂肪酸及其盐的拉曼光谱研究

[J].

Researches on preparation, deformation and superhydrophobic modification of biomedical degradable rare-earth magnesium alloys

[D].

生物医用可降解稀土镁合金的制备、成形及超疏水改性研究

[D].

Fabrication of superhydrophobic surface on magnesium alloy and corrosion resistance analysis

[J].

镁合金表面超疏水性的构建及耐腐蚀性分析

[J].

Corrosion resistance of superhydrophobic structure on magnesium alloy surface prepared by hydrochloric acid-laser composite etching and SA modification

[J].

盐酸-激光复合刻蚀+SA修饰制备镁合金表面超疏水结构的耐腐蚀性能

[J].

Characterization of CeO2 modified by stearic acid and the modification mechanism

[J].

硬脂酸改性氧化铈的效果表征与机理研究

[J].

Electrochemical deposition and characterization of layered double hydroxide film on magnesium alloys

[J]. J.

镁合金表面层状双氢氧化物的电化学沉积和表征

[J].