本文针对轻量化车用铝合金和冷轧钢电偶腐蚀问题,基于表面处理在汽车制造中较高的可行性,研究铝合金表面化学处理 (钛锆转化膜) 或 (和) 冷轧钢热镀锌处理对钢/铝电偶腐蚀的防护效果,旨在从表面处理角度为车用钢与铝合金电偶腐蚀的防护提供指导,并为防护措施的可靠性评估提供数据基础。

1 实验方法

实验采用的原材为商用6016铝合金和DC01冷轧钢,其中6016铝合金的化学成分 (质量分数,%) 为:Si 1.02,Fe 0.12,Cu 0.11,Mn 0.15,Mg 0.25,Cr 0.03,Zn 0.07,Ti 0.03,Al余量;DC01冷轧钢的化学成分为:C<0.1,P<0.025,S<0.025,Fe余量。线切割切制测试样品的尺寸为10 mm×10 mm×3 mm,连接铜导线形成电通路,预留一个10 mm×10 mm的工作面积,用环氧树脂进行固封。用水磨砂纸将工作面逐级打磨至2000#,依次用丙酮和无水乙醇超声除油、除水,冷风吹干置于干燥皿中备用。

铝合金表面经化学处理形成钛锆转化膜,冷轧钢表面则进行传统热镀锌。铝合金钛锆转化处理工艺:铝合金经砂纸逐步打磨到2000#后进行酸洗,将经过前处理的铝合金放入钛锆转化液中。钛锆转化液的主要成分为:氟钛酸、氟锆酸和成膜添加剂。溶液pH2.5±0.2,常温成膜。铝合金钛锆转化处理后放入鼓风干燥机中烘干一段时间后取出备用。

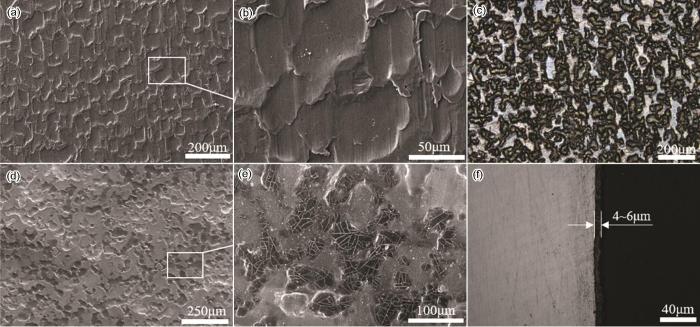

图1

图1

6016铝合金经钛锆转化处理和DC01钢热镀锌后的形貌

Fig.1

Surface morphologies of Ti-Zr conversion 6016 Al-alloy (a, b) and LSCM (c), SEM (e) and section morphology of cold rolled steel galvanized (f)

采用CHI660E电化学工作站进行极化曲线测量,三电极体系,待测样为工作电极,饱和甘汞电极 (SCE) 作为参比电极,铂片电极作为辅助电极。电解质为5% (质量分数) NaCl溶液,用稀硫酸调制pH5,溶液未除氧。在室温下,将工作电极置于电解质中先测量30 min开路电位,待工作电极稳定后再测量待测样的极化曲线,扫描区间相对于开路电位±400 mV,扫描速率为1 mV/s。

采用电化学工作站的电化学噪声 (ECN) 模块进行电偶腐蚀速率表征。电化学噪声测量采用两电极体系,以测量不同材料电偶腐蚀的噪声电流,分别探究单独对铝、钢表面处理和联合防护的电偶腐蚀防护效果。ECN测量中铝合金样品为工作电极1,钢为工作电极2,控制两电极距离5 cm相对放置;连续检测24 h电偶电流,采用频率为2 Hz。为避免外界信号对电化学噪声体系干扰,用外壳接地的金属网罩屏蔽测试体系,电化学测试至少重复5次。

采用OLS400激光共聚焦显微镜和HITACH-SU8220型场发射扫描电子显微镜 (SEM) 观察试样腐蚀后的微观形貌,并用其附带的能谱仪 (EDS) 分析铝合金金属间化合物成分。

2 结果与讨论

2.1 极化曲线

式中,Ecorr代表腐蚀电位,V;Icorr代表腐蚀电流密度,A/cm2;Rp代表极化电阻,Ω·cm2;βa和βc分别是阳极和阴极极化斜率。

图2

图2

6016铝合金和DC01钢表面处理前后的极化曲线

Fig.2

Polarization curves of 6016 Al-alloy and DC01 steel before and after surface treatment

表1 极化曲线拟合结果

Table 1

| Material | EcorrV vs.SCE | IcorrA·cm-2 | bamV·dec-1 | bcmV·dec-1 | RpΩ·cm2 |

|---|---|---|---|---|---|

| 6016 Al-alloy | -0.713 | 1.512×10-6 | 14.45 | 252.11 | 3924.8 |

| Ti-Zr conversion 6016 Al-alloy | -0.682 | 1.226×10-6 | 23.91 | 317.72 | 7875.6 |

| DC01 steel | -0.523 | 2.198×10-5 | 73.10 | 424.32 | 1236.4 |

| Galvanized steel | -1.003 | 3.443×10-5 | 27.41 | 181.49 | 300.3 |

由图2极化曲线的变化可知,6016铝合金在模拟的电解质环境中阳极极化表现为活化溶解,此时6016铝合金点蚀电位不大于自腐蚀电位,即材料在开路状态下就已经发生点蚀。经钛锆转化后的铝合金 (Ti-Zr 6016铝合金) 自腐蚀电位正移到-0.682 V,自腐蚀电流密度由1.51 μm/cm2减小到1.23 μm/cm2,较原材减少20%,极化电阻也增大到7875.6 Ω·cm2,说明钛锆转化处理对铝合金的耐蚀性有一定的改善。DC01钢和镀锌处理后都表现为活化极化,其中DC01钢阴极极化存在明显的扩散控制效应。由表1可知,钢镀锌后电位最负为-1.003 V,电流密度达到34.43 μA/cm2,与铝合金发生电偶腐蚀应为阳极,而DC01钢电位最正与铝合金偶接会加速铝合金的腐蚀。

2.2 原始状态钢/铝电偶对的腐蚀行为

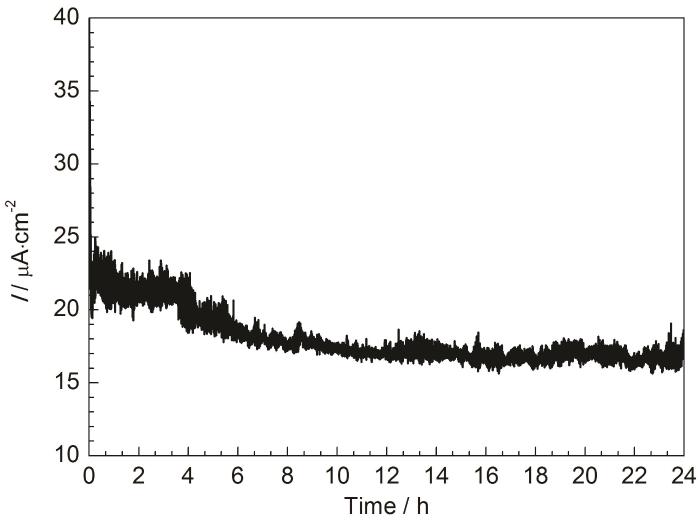

图3

图3

6016铝合金 /DC01钢电偶对的电偶电流随时间变化曲线

Fig.3

Curve of galvanic current of the couples of 6016 Al-alloy/DC01 steel with time

图4为6016铝合金与DC01钢发生电偶腐蚀和自腐蚀24 h后的腐蚀形貌及其金属化合物的EDS分析。从图中可以看出,6016铝合金自腐蚀表现为金属间化合物引起的点蚀行为(图4e),经EDS分析3种特征金属间化合物均为富Fe相 (AlFeSi),作为阴极相会与周围铝基体形成微电偶加速铝基体的腐蚀[14]。6016铝合金与DC01钢发生电偶腐蚀不仅存在富铁阴极相作用形成的点蚀,更多表现出基体直接溶解的结晶状腐蚀特征。结晶状腐蚀横向发展的倾向大,浸泡24 h,铝合金就表现出较为严重的全面腐蚀 (图4c)。类似地,Katkar等[15]在研究AA6061铝合金/HSLA钢在海水中电偶腐蚀行为时认为,AA6061铝合金发生活性溶解且其中的金属间化合物附近出现点蚀。由此可见,电偶腐蚀的存在不仅加速铝合金的腐蚀而且能改变阳极金属的腐蚀行为和特征,进一步说明电偶腐蚀防护的必要性。

图4

图4

6016铝合金与DC01钢发生电偶腐蚀和自腐蚀24 h后腐蚀形貌及其金属间化合物EDS分析

Fig.4

Self-corrosion morphology (a) of 6016 Al-alloy after 24 h, galvanic corrosion morphologies with DC01steel of (b~d) and EDS analysis of intermetallic compounds (e, f)

2.3 表面处理后电偶对的腐蚀行为

2.3.1 铝合金钛锆转化防护

铝合金经钛锆转化处理后与DC01冷轧钢组成电偶对以判断转化膜的防护效果。电偶电流密度的测试结果如图5所示,电流密度逐渐减小后趋于稳定,但有一定幅度的波动,据报道,波动与膜层的修复有关[16] ,稳定后的电流平均值约为13.22 μA/cm2,腐蚀等级为E级。正的电流密度值表明经钛锆转化处理的铝合金为阳极,DC01钢为阴极,这与图2的结论吻合。铝合金经钛锆转化处理后耐蚀性有所提高,与DC01钢之间的电位差有所降低,虽然电偶电流密度有所降低,但仍达不到有效的防护。由图2极化曲线可以得出DC01钢的阴极极化达到极限电流密度,与经钛锆转化处理的铝合金和6016铝合金的阳极极化交点趋于同一水平,但由于转化膜的存在提高铝合金表面极化电阻,降低了电荷转移速率,从而表现出电偶电流的下降。

图5

图5

钛锆转化铝合金/DC01钢电偶对的电偶电流随时间变化曲线

Fig.5

Curve of galvanic current of the couples of Ti-Zr conversion Al-alloy /DC01 steel with time

经钛锆转化处理的铝合金与DC01钢偶接对中DC01钢受到保护而未观察到明显腐蚀现象,24 h后阳极钛锆转化铝合金的腐蚀形貌如图6。不同于未防护前的电偶腐蚀行为,经钛锆转化处理的铝合金腐蚀表现为点蚀,没有发现结晶状腐蚀。转化膜的存在保护了铝基体免受Cl-的直接侵蚀,但转化膜薄弱点或缺陷处受到集中“攻击”,这些位置往往是腐蚀先行处,发展成为点蚀并逐渐扩展。

图6

图6

钛锆转化铝合金与DC01钢偶接24 h后的腐蚀形貌

Fig.6

Corrosion morphologies of Ti-Zr conversion Al-alloy (a) coupling with DC01 steel (b) after 24 h

2.3.2 冷轧钢镀锌防护

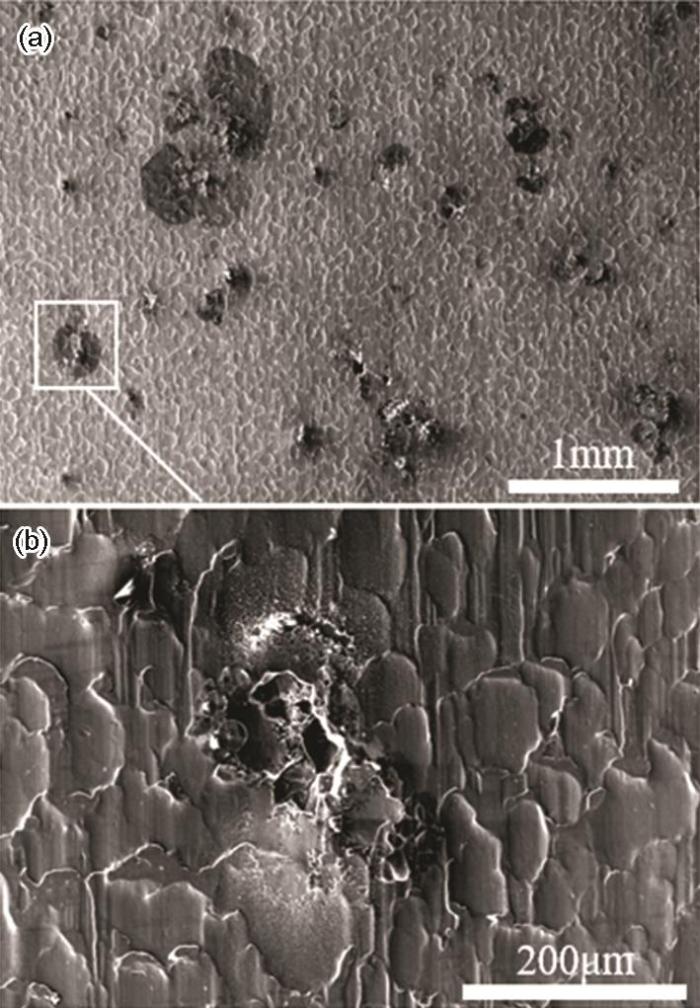

钢镀锌处理后与6016铝合金组成电偶对以判断钢镀锌的防护效果。电偶电流密度的测试结果如图7所示,电流密度为负值,表明镀锌钢为阳极,铝合金为阴极受到保护。电偶电流先反向增大后逐渐减少,最终趋于稳定,稳定后的电流密度大致为-0.821 μA·cm2,腐蚀等级为B级,电偶电流的下降表明钢镀锌防护的有效性。

图7

图7

6016铝合金/镀锌钢电偶对的电偶电流随时间变化曲线

Fig.7

Curve of galvanic current of the couples of 6016 Al-alloy/galvanized steel with time

6016铝合金/镀锌钢偶接对中镀锌钢为阳极,24 h后在镀锌钢上未观察到明显的宏观腐蚀,两者的微观腐蚀形貌如图8所示。从图中可以看到,镀锌钢上锌层较为薄弱处存在开裂现象,并在致密的锌层处出现小裂纹,这是镀锌钢作为阳极的表现。值得注意的是,在6016铝合金上出现了富铁阴极相周围铝基体溶解的现象。不同于6016铝合金自腐蚀过程中微电偶的作用,该现象与电偶腐蚀过程中局部碱性化[17] 引发铝合金的化学溶解有关。6016铝合金作为阴极,表面发生氧还原反应和析氢反应,H+的消耗使得铝合金表面处于中性或弱碱性;富铁相上阴极还原反应速度更快,过多的OH-使得富铁相周围局部碱化,Al直接与OH-发生化学反应导致富铁相周围铝基体溶解。

图8

图8

6016铝合金/镀锌钢电偶对24 h后腐蚀形貌

Fig.8

Corrosion morphologies of 6016 Al-alloy (a, b)/galvanized steel (c) after 24 h

2.3.3 铝合金钛锆转化和钢镀锌联合防护

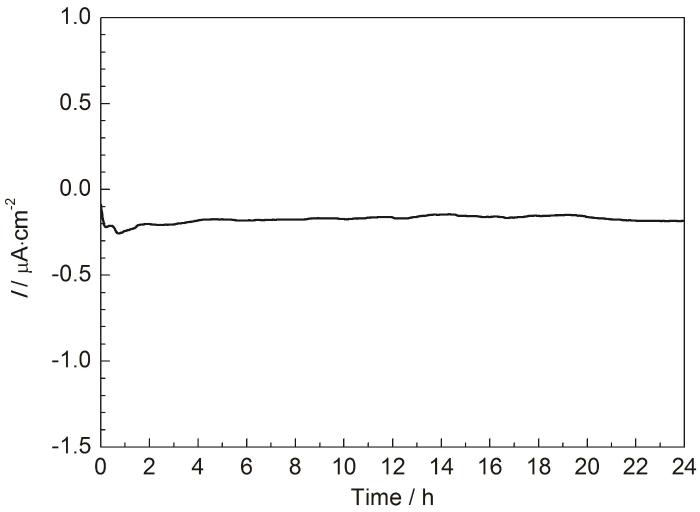

图9

图9

钛锆转化铝合金/镀锌钢电偶对的电偶电流随时间变化曲线

Fig.9

Curve of galvanic current of the couples of Ti-Zr conversion Al- alloy/galvanized steel with time

对于腐蚀电偶,两电极面积相等时阳极溶解的电流密度可用

式中,Ia1为阳极电流密度,Ecorr1和Ecorr2分别为阳极和阴极自腐蚀电位,Icorr1和Icorr2分别为阳极和阴极自腐蚀电流密度,βa1是阳极电极的阳极极化斜率,βc2是阴极电极的阴极极化斜率。

对比镀锌钢/6016偶接对,由表1可知,联合防护下作为阴极的钛锆转化铝合金的自腐蚀电流密度 (Icorr2) 减小,阴极极化斜率 (βc2) 增大,即βa1+βc2增大。根据上式,虽然电位差增大,但增加幅度较小,最终Ia1减小。另一方面铝合金经钛锆转化后极化电阻 (Rp) 的增大使电偶回路的阻值增大。

图10

图10

钛锆转化铝合金/镀锌钢电偶对24 h后腐蚀形貌

Fig.10

Corrosion morphologies of galvanized steel (a)/Ti-Zr conversion Al-alloy (b) after 24 h

综合上述结果可知,单独对铝合金进行钛锆转化处理难以做到与钢偶接后的电偶腐蚀防护,处理后的铝合金仍为阳极受到腐蚀。虽然电偶电流密度有所降低,但仍然达不到实际防护需求。而通过在冷轧钢表面热镀锌处理后,调转电偶腐蚀的极性,铝合金作为阴极避免其作为阳极被加速腐蚀,镀锌钢发挥着阴极保护作用。此时电偶电流大幅减小,电偶腐蚀等级由E级下降为B级。当对铝合金钛锆转化和钢镀锌联合防护处理后,镀锌钢为阳极且电偶电流密度进一步减小,腐蚀等级为A,原材的电偶腐蚀得到有效的控制。

3 结论

(1) 6016铝合金与DC01钢偶接时存在严重的电偶腐蚀,铝合金作为阳极电流密度达到17.12 μA/cm2,电偶敏感性达到E级,腐蚀特征呈现阴极相诱发的点蚀和基体结晶状腐蚀特征,24 h后表现出均匀腐蚀。

(2) 单独对铝合金钛锆转化处理使电偶电流密度降低到13.22 μA/cm2,但不能有效控制两者的电偶腐蚀,表面防护处理后铝合金仍为阳极,但腐蚀特征以点蚀为主。

(3) 单独对冷轧钢镀锌处理后电偶电流大幅降低的同时可对铝合金起阴极保护作用,但阴极铝合金会受局部碱化影响而发生富铁相诱发的点蚀。采用对钢表面镀锌和铝合金钛锆转化联合防护能进一步降低电流密度,电偶腐蚀敏感性下降到A级,能有效防护电偶腐蚀。

参考文献

Advances in welding and joining processes of multi-material lightweight car body

[J]. J.

轻量化多材料汽车车身连接技术进展

[J].

Influence of cathode-to-anode area ratio and separation distance on galvanic corrosion currents of steel in concrete containing chlorides

[J].

Effect of ratio of surface area on the corrosion rate

[J].

Early stage galvanic corrosion of 5383 Al alloy coupled with 907 steel and aluminum bronze in 3.5%NaCl solution

[J].

5383铝合金与907钢和铝青铜早期电偶腐蚀的平面分布

[J].

Influence of geometry on galvanic corrosion of AZ91D coupled to steel

[J].

Effects of temperature and operation parameters on the galvanic corrosion of Cu coupled to Au in organic solderability preservatives process

[J].

Effect of NaCl concentration, pH value and tensile stress on the galvanic corrosion behavior of 5050 aluminum alloy

[J].

Effects of NaCl concentration and solution temperature on the galvanic corrosion between CFRP and AA7075T6

[J].

Anode characteristics of Al/Ti galvanic couple in a salt spray environment

[J].

Galvanic corrosion behavior of couples of hot rolled steel SS400 and cold rolled steel ST12 with two coatings

[J]. J.

不同涂层处理的汽车紧固件用ST12冷轧钢与SS400热轧钢的电偶腐蚀行为研究

[J].

Effect of anodizing on galvanic corrosion resistance of Al coupled to Fe or type 430 stainless steel in diluted synthetic seawater

[J].

Preparation and performance of colored Ti-Zr conversion coating on 2024 aluminum alloy

[J].

2024铝合金表面有色钛锆转化膜的制备与性能研究

[J].

Performances of Ti-Zr conversion coating on aluminum alloy

[J].

铝合金表面钛锆转化膜的性能

[J].

Corrosion behavior of 5052 and 6061 aluminum alloys in deep ocean environment of south china sea

[J].

5052和6061铝合金在中国南海深海环境下的腐蚀行为研究

[J].

Galvanic corrosion of AA6061 with other ship building materials in seawater

[J].

Effect of near-ambient temperature changes on the galvanic corrosion of an AA2024-T3 and mild steel couple

[J].

Formation and characterisation of Ti-Zr based conversion layers on AA6060 aluminium

[J].

Prevention of galvanic corrosion between TC16 Titanium alloy and 18Ni steel by surface modification

[J].

表面处理对TC16钛合金和18Ni钢电偶对的腐蚀防护

[J].

Morphological analysis and corrosion performance of zirconium based conversion coating on the aluminum alloy 1050

[J].