锌镍 (Zn-Ni) 合金镀层因具有良好耐腐蚀性、高结合力、低氢脆性及优良的装饰性,在汽车工业、机械、电子等领域受到广泛应用[1]。随着金属构件表面防护性能要求的不断提高,传统的Zn镀层因防护性能不足已逐步被Zn-Ni合金镀层所替代[2]。Zn-Ni合金镀层的耐蚀性与镀层中的Ni含量密切有关。研究表明,当Zn-Ni合金镀层中的Ni含量低于8%时耐蚀性较差,当Ni含量在10%~20%左右时,其耐蚀性能是传统单金属Zn镀层的5~8倍[3,4]。Zn-Ni合金电镀工艺分为碱性和酸性两种体系。酸性工艺体系在国内的研究起步较晚,工艺尚不成熟,但因该体系具备电流效率高、金属离子沉积速度快、添加剂用量少、成本低、废液处理简单等优点逐渐受到研究者的广泛关注[5,6]。

国内外在碱性Zn-Ni合金电镀工艺方面的研究较多,如电流密度、镀液pH、镀液温度、搅拌速率、Zn2+/Ni2+等因素对合金镀层耐蚀性与表面形貌的影响。吴雪颖[7]对一种碱性无氰电镀Zn-Ni合金的新工艺研究表明,无氰锌镍镀液中Zn2+/Ni2+浓度比对合金镀层的耐蚀性影响最大,Ni含量次之,而电流密度和镀液温度的影响相对较小。乔小平等[8]研究了温度对碱性锌镍合金电沉积的影响,表明电镀过程中不同的沉积温度会使阴极电位发生变化,由于析氢作用的增强,锌镍合金沉积的电流效率随温度的升高而降低。碱性镀液中Ni2+浓度对锌镍合金镀层Ni含量有很大影响,研究表明,当镀液中的Ni2+在一定浓度范围时,电沉积获得的合金镀层具有更优的耐蚀性和表面形貌[9]。酸性Zn-Ni合金电镀液中主要含络合剂、光亮剂、缓冲剂、分散剂、表面活性剂等添加剂[10]。关于酸性Zn-Ni合金电镀液中添加络合剂的报道较多。Basavanna等[11]研究了香草醛和六胺形成的缩合产物 (CP) 作为络合剂对氯化物体系电沉积锌镍合金的影响,表明在CP加入Zn-Ni合金电镀液中获得的合金镀层晶粒更细致均匀,且镀层具有更优的平整度和光泽度。络合剂2-氨基吡啶添加到Zn-Ni合金电镀液中获得的镀层晶粒更细小,这与其在阴极电极表面的强吸附能力有关[12]。Zn-Ni合金电镀液中加入表面活性剂可能会影响其电沉积过程进而影响镀层结构及性能。目前,对于酸性Zn-Ni电镀液中添加表面活性剂的研究相对较少,尤其是在氯化物镀液体系中的研究罕见相关报道。

聚乙二醇-600 (PEG-600) 是一种常用的非离子表面活性剂,具有价格低廉、无毒、环保等优点[13]。在酸性Zn-Ni合金电镀液中加入PEG-600可能通过影响镀液性能而提升镀层质量,本文采用循环伏安 (CV)、表面分析、电化学阻抗谱 (EIS) 和动电位极化曲线等分析方法对Zn-Ni合金的电沉积过程、镀层的表面微观形貌及镀层的耐蚀性进行了分析,讨论了酸性Zn-Ni合金基础镀液中添加PEG-600对Zn-Ni合金电沉积过程的影响以及基础镀液中PEG-600的浓度对镀层表面形貌和耐腐蚀性的影响。

1 实验方法

实验基体材料选用尺寸为50 mm×45 mm×2 mm的45#钢板件作为阴极基体镀件。在进行电沉积前先进行以下处理流程:用800#、1000#和1500#砂纸逐级对基体表面进行打磨→蒸馏水清洗表面→除油 (25 g/L NaOH,35 g/L Na3PO4·12H2O,32 g/L Na2CO3),室温3~5 min→蒸馏水清洗→活化 (酸洗:120 g/L HCl,室温活化1 min)→清洗→干燥。

酸性Zn-Ni合金的基础镀液配方为:ZnCl2 40~45 g/L,NiCl2·6H2O 85~110 g/L,KCl 80~200 g/L,H3BO3 20~25 g/L,缓冲剂60 g/L,络合剂4 g/L,光亮剂0.8 g/L,走位剂15 g/L。表面活性剂为PEG-600,基础镀液用蒸馏水配制。

图1为电沉积Zn-Ni合金镀层的实验装置示意图,主要由直流工作电源、双阳极、阴极镀件、保温装置及磁力搅拌器等构成。实验所选用的阳极材料为锌板和镍板,其面积比为3∶1。在锌镍合金基础镀液中分别加入不同浓度的PEG-600后进行电沉积实验。工艺条件:电流密度I为2.60 A/dm2,镀液pH为5.2,镀液温度35±2 ℃,电沉积时间30 min。

图1

图1

Zn-Ni合金电沉积装置示意图

Fig.1

Schematic diagram of Zn-Ni alloy electrodeposition device

循环伏安测试由CHI600电化学工作站完成,采用三电极体系,45#钢板件为工作电极 (1 cm2),Pt电极作为辅助电极,参比电极为饱和甘汞电极 (SCE),电解质溶液为酸性Zn-Ni合金基础电镀液。CV测试在 (35±2 ℃) 的条件下进行,测试起始电位为开路电位,以150 mV/s的扫速向负电位方向扫描,完成一个循环后终止扫描。为了分析Zn-Ni合金循环伏安曲线中各还原峰和氧化峰出现的原因,本实验分别对5种不同镀液 (PEG-600+不含Zn、Ni的基础镀液、PEG-600+不含Ni的基础镀液、PEG-600+不含Zn的基础镀液、Zn-Ni合金基础镀液中未添加PEG-600与添加PEG-600) 进行了循环伏安测试。

采用V70型红外光谱仪对Zn-Ni合金镀层进行了分析测定,用KBr压片法,测量范围为500~4000 cm-1。采用Nova Nano SEM450场发射扫描电子显微镜 (SEM) 观察Zn-Ni合金镀层的表面微观形貌,并用自带的能谱仪 (EDS) 分析镀层元素组成。采用Bruker D8 Advance型X射线衍射仪 (XRD) 分析Zn-Ni合金镀层的组织结构。

室温条件测量Zn-Ni合金镀层的动电位极化曲线和电化学阻抗谱。测试所用电解质溶液为3.5% (质量分数) NaCl,以45#钢板件表面电沉积30 min后的Zn-Ni合金镀层作为工作电极,其面积为1 cm2,辅助电极采用Pt电极,参比电极为饱和甘汞电极。动电位极化曲线测试在电解质为3.5%NaCl溶液中以1 mV/s的扫描速率进行,扫描电位范围为开路电位±300 mV。电化学阻抗谱起始电位为开路电位,其频率范围为105~10-2,振幅为5 mV。

2 结果与分析

2.1 循环伏安分析

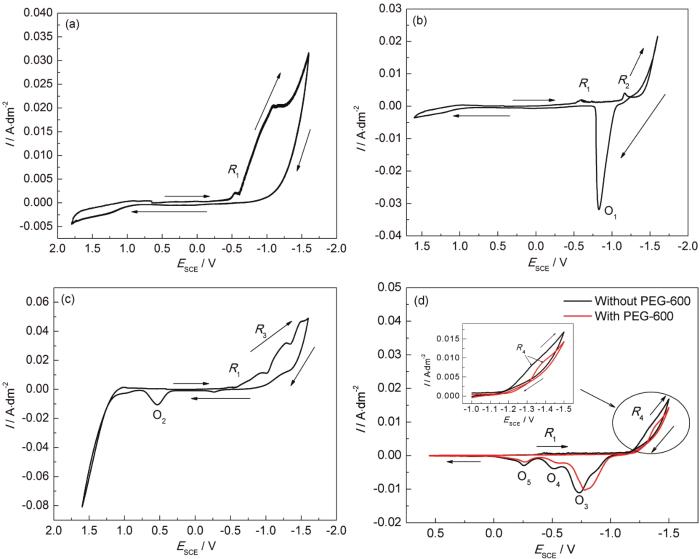

图2分别为PEG-600+不含Zn、Ni的基础镀液、PEG-600+不含Ni的基础镀液、PEG-600+不含Zn的基础镀液、Zn-Ni合金基础镀液中未添加与添加PEG-600的循环伏安曲线。从图2a可见,PEG-600+不含Zn、Ni基础镀液的CV曲线中在-0.52 V左右出现还原峰R1,PEG-600+不含Ni的基础镀液和PEG-600+不含Zn的基础镀液的CV曲线中也存在此还原峰,因为还原峰R1与PEG-600在基体镀件表面的吸附有关,这表明PEG-600在基体镀件表面具有一定的吸附能力[14]。从图2b可见,在PEG-600+不含Ni基础镀液的CV曲线中还原峰R2 (-1.27 V) 代表锌的沉积,R2峰之外更负电位下电流密度的迅速增加与析氢反应有关,CV曲线出现交叉表示锌的三维渐进形核生长过程[15],正向扫描过程中因为锌的溶解在-0.85 V左右只出现一个氧化峰O1,这表明锌属于单相生长机制[16]。由图2c可见,PEG-600+不含Zn的基础镀液的CV曲线中还原峰R3代表镍的沉积开始于-1.20 V左右,当电位低于-1.50 V时,发生整体Ni的沉积和析氢反应。从图2d可见,在Zn-Ni合金基础镀液中未添加PEG-600与添加PEG-600后的循环伏安曲线中,当扫描电位低于-1.30 V时电流密度迅速增加,结合图2b和c可知,还原峰R4代表Zn-Ni合金的共沉积还原峰。当切换电位正向扫描过程中依次出现三个氧化峰O3、O4、O5,结合图2b可知,氧化峰O3的溶解电位接近O1,表明O3对应锌从η相的析出,氧化峰O4可能与锌从γ相的析出有关,结合图2c可知,O5对应镍从γ相的析出[17]。通过上述分析可知,Zn-Ni合金基础镀液中添加PEG-600后导致锌镍合金的共沉积还原峰位置向更负电位方向移动,表明PEG-600对Zn-Ni合金的电沉积过程起到一定的抑制作用,这是由于PEG-600可较强吸附在阴极基体镀件表面,使Zn2+与Ni2+更难迁移至镀件表面导致阴极过电位升高[18]。

图2

图2

不同镀液中所测循环伏安曲线

Fig.2

Measured cyclic voltammetry curves in different plating solutions: (a) PEG-600+ basic plating solution without Zn and Ni; (b) PEG-600+basic plating solution without Ni; (c) PEG-600+ basic plating solution without Zn; (d) Zn-Ni alloy bath+without PEG-600 and Zn-Ni alloy bath+with PEG-600

2.2 Zn-Ni镀层的红外光谱分析

图3为Zn-Ni合金镀层的红外光谱图。从图可见,在3438.87和1641.17 cm-1处为—OH的伸缩振动吸收峰,2921.67 cm-1处为C—H的伸缩振动吸收峰,2852.76 cm-1处为—CH2的对称伸缩振动吸收峰,1400.13 cm-1处为—CH2面外摇摆振动吸收峰,在1166.37、1117.15和1048.24 cm-1处为C—O的伸缩振动吸收峰,982.36和879.38 cm-1处为—CH2面内摇摆振动吸收峰[19,20]。PEG-600的化学结构式为H(—O—CH2—CH2)n—OH,其分子中主要有—OH、—CH2、C—H、C—O等官能团和化学键,红外光谱结果表明Zn-Ni合金镀层表面存在PEG-600,这是因为在Zn-Ni的电沉积过程中,PEG-600吸附在基体镀件表面导致镀层内部嵌入了PEG-600,这也证实了PEG-600在镀件表面存在吸附能力。

图3

2.3 表面形貌及能谱分析

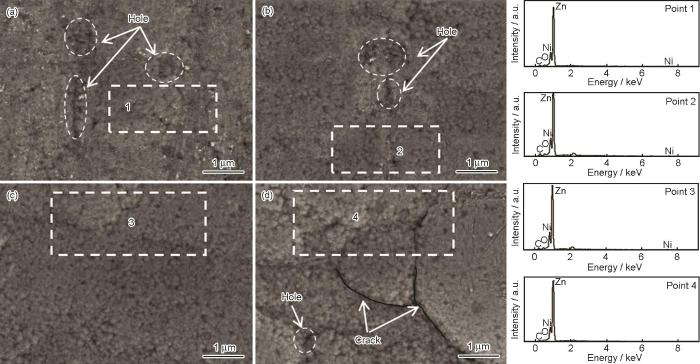

图4为基础镀液中添加不同浓度PEG-600时电沉积所得Zn-Ni合金镀层的表面形貌及能谱。从图可见,未添加PEG-600时,镀层表面有较多微孔,随PEG-600浓度增加至3.33×10-2 mol/L,镀层表面结晶均匀、细致,无明显孔洞,当PEG600浓度增加至4.16×10-2 mol/L时,镀层表面出现少量孔洞和微裂纹。这是因为基础镀液中低浓度的PEG-600在镀件表面的吸附程度低,对Zn2+与Ni2+沉积的阻碍作用弱,Zn2+、Ni2+在基体镀件表面的沉积速率快,导致镀层出现较多微孔,而高浓度的PEG-600由于极大程度覆盖在基体镀件表面,对Zn2+与Ni2+的沉积阻碍作用过大,从而抑制了Zn2+、Ni2+在基体镀件表面的电沉积,导致析氢反应严重,电沉积过程中H2的逸出使镀层出现少量孔洞及微裂纹[21]。由能谱分析可知,Zn-Ni合金镀层主要元素为Zn、Ni,镀层中少量C、O是因为PEG-600在电沉积过程中嵌入到了镀层内部。

图4

图4

基础镀液中添加不同浓度的PEG-600电沉积所得Zn-Ni合金镀层的表面形貌及能谱

Fig.4

Surface morphology and energy spectrum (point 1~4 in Fig.4a~d) of Zn-Ni alloy coatings with different concentrations of PEG-600 added to the basic bath: (a) blank, (b) 1.67×10-2 mol/L, (c) 3.33×10-2 mol/L, (d) 4.16×10-2 mol/L

2.4 XRD分析

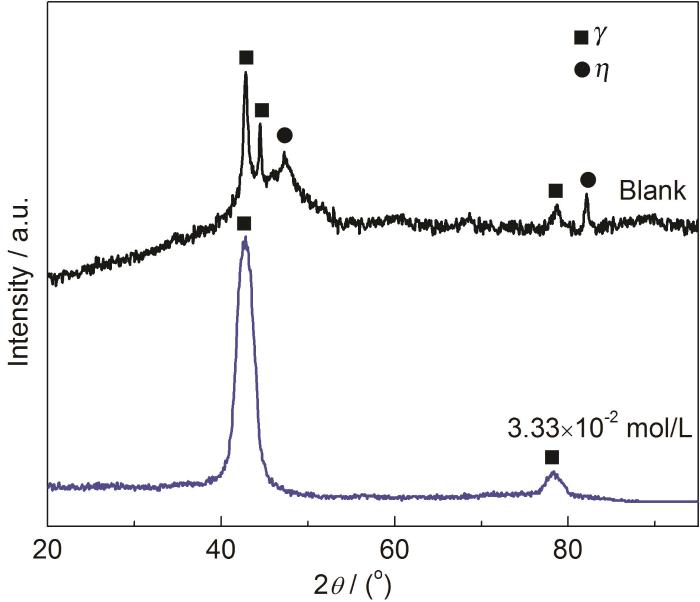

图5为基础镀液中未添加PEG-600与添加3.33×10-2 mol/L的PEG-600后电沉积所得Zn-Ni合金镀层的XRD图。从图可见,未添加PEG-600时Zn-Ni合金镀层的组织由γ相和η相组成,其中γ相为Zn与Ni组成的金属间化合物,η相为Ni在Zn中的间隙固溶体。当PEG-600添加浓度为3.33×10-2 mol/L时,Zn-Ni合金镀层的组织为均一的γ相。添加PEG-600后未改变镀层结晶生长的最优取向,但衍射峰相对强度明显升高,表明添加PEG600可使Zn-Ni合金镀层呈现均一的γ相。基础镀液中添加一定浓度的PEG-600使得电沉积过程中Zn2+与Ni2+在基体镀件表面的沉积速率降低,对Zn-Ni合金镀层多晶面的生长起到一定的抑制作用,从而使镀层结晶更细致、组织更均匀[22]。

图5

图5

基础镀液中未添加与添加PEG-600后电沉积所得Zn-Ni合金镀层的XRD谱

Fig.5

X-ray diffraction pattern of Zn-Ni alloy coating obtained by electrodeposition without adding PEG-600 and adding 3.33×10-2 mol/L PEG-600 in the basic plating solution

2.5 动电位极化曲线分析

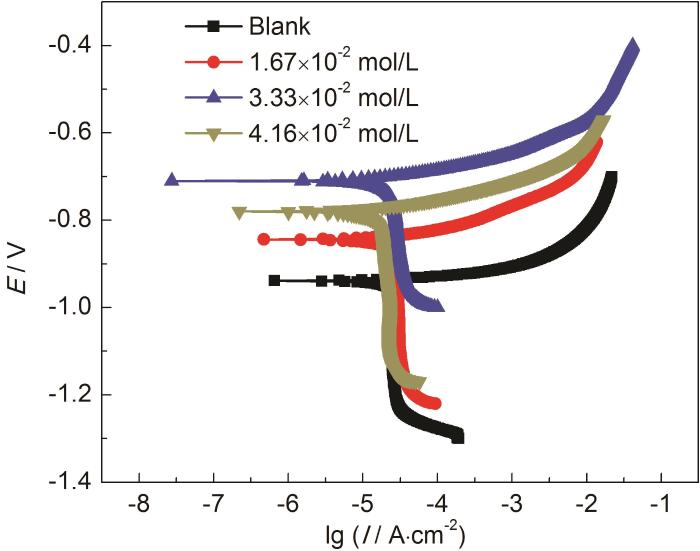

图6为基础镀液中添加不同浓度的PEG-600后电沉积所得Zn-Ni合金镀层的极化曲线。从图可见, Zn-Ni合金镀层的阳极极化曲线随自腐蚀电位(Ecorr) 的增大自腐蚀电流密度 (Icorr) 迅速增加,主要表现为活性溶解。表1为Zn-Ni合金镀层极化曲线的拟合参数,βc为阴极极化率,βa为阳极极化率。由表可知,随PEG-600浓度的增加,Zn-Ni合金镀层极化曲线的Icorr先减小后增大,在添加浓度为3.33×10-2 mol/L时,Icorr最小,其值为1.97×10-5 A·cm-2,表明基础镀液中添加一定浓度的PEG-600可有效抑制电沉积所得Zn-Ni合金镀层的腐蚀反应。由于PEG-600可吸附在阴极基体镀件表面影响Zn-Ni合金的电沉积过程,添加一定浓度的PEG-600使得Zn-Ni合金镀层结晶更细致,组织更均匀,从而表现出更佳的耐蚀性。此外,基础镀液中添加不同浓度的PEG-600后,电沉积所得Zn-Ni合金镀层的极化曲线中βc均大于βa,表明该电化学过程由阴极极化控制。

图6

图6

基础镀液中添加不同浓度的PEG-600电沉积Zn-Ni合金镀层的极化曲线

Fig.6

Polarization curves of Zn-Ni alloy coatings with different contents of PEG-600 added to the basic bath

表1 基础镀液中添加不同浓度的PEG-600电沉积Zn-Ni合金镀层的极化曲线拟合参数

Table 1

| Content / mol·L-1 | Ecorr / V | Icorr / A·cm-2 | βc / V·dec-1 | βa / V·dec-1 |

|---|---|---|---|---|

| Blank | -0.94 | 2.40×10-4 | 21.6 | 3.04 |

| 1.67×10-2 | -0.85 | 6.16×10-5 | 19.1 | 2.62 |

| 3.33×10-2 | -0.71 | 1.97×10-5 | 22.7 | 3.32 |

| 4.16×10-2 | -0.78 | 3.73×10-5 | 16.0 | 3.13 |

2.6 电化学阻抗谱分析

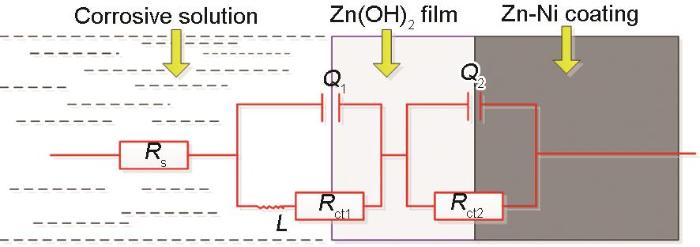

图7为基础镀液中添加不同浓度的PEG-600后电沉积所得Zn-Ni合金镀层的电化学阻抗谱。从图7a可见,基础镀液中添加PEG-600后Zn-Ni合金镀层的容抗弧形状未发生改变,这表明基础镀液中添加PEG-600后电沉积所得Zn-Ni合金镀层的电化学腐蚀机理未发生改变。高频和中频出现两个容抗弧,且低频区域均出现感抗弧,这是因为高频和中频的容抗弧分别与两个不同的界面双电层电容有关,低频区域出现感抗弧与Zn-Ni合金镀层发生腐蚀反应后腐蚀产物Zn(OH)2附着在镀层表面有关[12]。从图7b可见,随PEG-600浓度的增加,Zn-Ni合金镀层的阻抗值呈先增大后减小的趋势。图8为Zn-Ni合金镀层阻抗谱的模拟等效电路。从图可见,Zn-Ni合金镀层在电解质溶液体系中存在两个界面,其中Q1表示电解质溶液与腐蚀产物Zn(OH)2薄膜间的界面电容,Q2表示腐蚀产物Zn(OH)2薄膜与Zn-Ni合金镀层间的界面电容。表2为电化学等效电路的拟合参数,其中RS表示电解质溶液电阻,Rct1为界面Q1的电荷转移电阻,n1为界面Q1的常相位角元件参数,Rct2为界面Q2的电荷转移电阻,n2为界面Q2的常相位角元件参数,L为腐蚀产物Zn(OH)2附着在Zn-Ni合金镀层表面产生的感抗。由表可知,基础镀液中PEG-600的浓度依次增加时,电沉积所得Zn-Ni合金镀层的阻抗模值 (Rct1+Rct2) 依次为632、951、1960和1467 Ω·cm2。因此,当PEG-600浓度为3.33×10-2 mol/L时,Zn-Ni合金镀层阻抗模值更大,Zn-Ni合金镀层具有更佳的耐蚀性。这表明基础镀液中添加一定浓度的PEG-600可显著提高镀层的耐蚀性,这是因为基础镀液中添加不同浓度的PEG-600对Zn2+与Ni2+在阴极基体镀件表面的电沉积过程有不同程度的影响,改变了电沉积所得Zn-Ni合金镀层的组织结构和元素含量,从而导致Zn-Ni合金镀层具有不同的耐蚀性。

图7

图7

基础镀液中添加不同浓度PEG-600的电沉积Zn-Ni合金镀层的电化学阻抗谱

Fig.7

Nyquist (a) and Bode (b) diagrams of electrode-posited Zn-Ni alloy coatings with different contents of PEG-600 added to the basic bath

图8

图8

Zn-Ni合金镀层电化学阻抗谱的等效电路

Fig.8

Equivalent circuit of electrochemical impedance spectroscopy of Zn-Ni alloy coating

表2 Zn-Ni合金镀层电化学阻抗谱等效电路的拟合参数

Table 2

| Content / mol·L-1 | RS / Ω·cm2 | Q1 / 10 | Qn-1 | L / 10 | Rct1 / 10 | Q2 / 10-4 S·s-n·cm-2 | Qn-2 | Rct2 / 10 |

|---|---|---|---|---|---|---|---|---|

| Blank | 8.48 | 0.35 | 0.84 | 1.96 | 3.87 | 5.12 | 0.91 | 2.45 |

| 1.67×10-2 | 7.91 | 4.80 | 0.65 | 2.55 | 7.89 | 3.10 | 0.77 | 1.62 |

| 3.33×10-2 | 8.50 | 0.56 | 0.80 | 3.21 | 12.77 | 7.96 | 0.82 | 6.83 |

| 4.16×10-2 | 8.20 | 2.57 | 0.74 | 2.57 | 9.56 | 4.27 | 0.90 | 5.11 |

3 讨论

由循环伏安曲线分析可知,PEG-600作为一种非离子型表面活性剂,在阴极基体镀件表面具有较强的吸附能力。基础镀液中添加PEG-600后使Zn-Ni合金的共沉积峰位置向更负电位方向移动,这表明基础镀液中添加PEG-600后可增加阴极极化率,使Zn2+与Ni2+较难迁移至基体镀件表面,从而导致镀层结晶更均匀、细致。

Zn-Ni合金基础镀液中添加不同浓度的PEG-600时,由于低浓度的PEG-600在镀件表面吸附程度较低,对Zn2+与Ni2+的电沉积阻碍作用较弱,基体镀件表面Zn2+、Ni2+沉积速率的加快导致镀层出现较多微孔,而当基础镀液中的PEG-600超过一定浓度时,由于PEG-600极大程度覆盖了基体镀件表面,对Zn2+与Ni2+的沉积阻碍作用过大,抑制了Zn2+、Ni2+在基体镀件表面的电沉积,析氢反应的加剧导致电沉积过程中H2的逸出使得镀层出现少量孔洞和微裂纹[18]。所以,当基础镀液中未添加PEG-600时,Zn-Ni合金镀层表面出现较多微孔,PEG-600的浓度为3.33×10-2 mol/L时,镀层表面晶粒大小基本均匀化,无明显孔洞存在,而当PEG-600浓度为4.16×10-2 mol/L时,镀层表面出现少量孔洞和微裂纹。结合图5可知,基础镀液中未添加PEG-600时,电沉积所得Zn-Ni合金镀层的组织由γ相和η相组成,而PEG-600浓度为3.33×10-2 mol/L时,Zn-Ni合金镀层为均一的金属间化合物γ相。因此,在基础镀液中添加一定浓度的PEG-600可以使Zn-Ni合金镀层具有较优的表面微观形貌和均一的组织γ相。

Zn-Ni合金镀层中Ni的存在会抑制腐蚀产物 Zn(OH)2向ZnO的转变,Zn(OH)2的导电率比ZnO低,可有效阻止腐蚀电流的通过从而降低腐蚀反应进行的速率,因此Zn-Ni合金镀层中Ni含量会影响合金镀层的耐蚀性能[23]。从图4中的能谱分析可知,基础镀液中随PEG-600浓度增加,Zn-Ni合金镀层中的Ni含量呈先增大后减小的趋势。当PEG-600的添加浓度为3.33×10-2 mol/L时,Zn-Ni合金镀层中的Ni含量更高。结合电化学阻抗分析可知,基础镀液中随PEG-600浓度的增加,Zn-Ni合金镀层的阻抗模值呈先增大后减小的趋势。这表明未添加PEG-600时Zn-Ni合金镀层的耐蚀性较差,当PEG-600浓度为3.33×10-2 mol/L时,Zn-Ni合金镀层具有更佳的耐蚀性。此外,基础镀液中随PEG-600浓度的增加,Zn-Ni合金镀层的自腐蚀电流呈先减小后增大的趋势,依次为2.40×10-4、6.16×10-5、1.97×10-5和3.73×10-5 A·cm-2。这表明基础镀液中未添加PEG-600时,Zn-Ni合金镀层更容易发生腐蚀反应,当PEG-600浓度为3.33×10-2 mol/L时,Zn-Ni合金镀层的自腐蚀电流最低,镀层具有最佳的耐蚀性。

4 结论

(1) PEG-600作为一种非离子型表面活性剂,在阴极镀件表面具有较强的吸附能力。PEG-600的吸附作用使Zn2+与Ni2+更难迁移至阴极镀件表面,导致Zn-Ni合金的共沉积还原峰位置向更负电位方向移动。

(2) Zn-Ni合金基础镀液中PEG-600的浓度会影响Zn-Ni合金镀层的表面形貌和组织结构。当PEG-600浓度为3.33×10-2 mol/L时,Zn-Ni合金镀层表面结晶均匀、细致,且组织为均一的金属间化合物γ相。

(3) Zn-Ni合金基础镀液中PEG-600的浓度会影响Zn-Ni合金镀层的耐蚀性能,耐蚀性随PEG-600浓度增加呈先增大后减小的趋势。当PEG-600浓度为3.33×10-2 mol/L时,Zn-Ni合金镀层具有最佳的耐蚀性能。

参考文献

Research status and prospect of Zn-Ni alloy electroplating

[J].

电镀锌镍合金的研究现状与展望

[J].

Effect of operating conditions on Ni content of Zn-Ni alloy deposit in acidic solution

[J].

酸性液电镀Zn-Ni合金的操作条件对镀层中Ni含量的影响

[J].

Effect of Ni/Zn ratio in plating solution on Zn-Ni electroplating of acidic liquid

[J].

镀液中镍锌含量比对酸性液电镀Zn-Ni合金的影响

[J].

Study of bright zinc-nickel electroplating in weak acidic solutions

[J].

弱酸性电镀光亮锌镍合金的研究

[J].

The Electrodeposition of preparation and its corrosion resistance of zinc, nickel and zinc-nickel alloy layers on the surface of 45# steel substrate

[D].

45号钢基材表面锌、镍和锌镍合金层的电沉积制备及其耐腐蚀性研究

[D].

Study on the high strength steel about low hydrogen embrittlement process of Zn-Ni alloy eletroplating and additive

[D].

高强钢低氢脆电镀锌镍合金工艺及添加剂的研究

[D].

Technology of zinc-nickel alloy electroplating from cyanide-free alkaline solutions

[D].

碱性无氰电镀锌-镍合金工艺的研究

[D].

Effects of deposition temperature on electrodeposition of zinc-nickel alloy coatings

[J].

Research to the corrosion resistance of the alkaline zinc-nickel alloy plates

[J].

Research progress and application status of electrodeposited Zn-Ni alloy coatings

[J].

电镀Zn-Ni合金研究进展与应用现状

[J].

Electrochemical studies of Zn-Ni alloy coatings from acid chloride bath

[J].

Electrochemical studies of 2-aminopyridine on nanocrystalline Zn-Ni alloy electrodeposition

[J].

Uncommon biphasic behaviour induced by very high metal ion concentrations in HCl/H2O/[P44414]Cl and HCl/H2O/PEG-600 systems

[J].

Effect of polymerization degree of polyethylene glycol on microtopography and adsorbability of mesoporous η-Al2O3 fibers

[J].

聚乙二醇聚合度对介孔η-Al2O3纤维形貌及吸附能力的影响

[J].

On the electrodeposition of nickel-zinc alloys from a eutectic-based ionic liquid

[J].

Electrochemical behaviors and properties of Zn-Ni alloys obtained from alkaline Non-cyanide bath using 5,5′-dimethylhydantoin as complexing agent

[J].

Electrodeposition of Ni-Zn alloys on steel from acidic solution in presence of boric acid

[J].

Effect of additives on zinc electrodeposition in potassium chloride bath

[J].

添加剂对氯化钾溶液中锌电沉积的影响

[J].

MIR spectroscopy study of polyethylene glycol

[J].

聚乙二醇中红外光谱研究

[J].

Inhibition for Zn corrosion by starch grafted copolymer

[J]. J.

淀粉接枝共聚物对Zn的缓蚀性能

[J].

Effect of surfactants on the properties of electroless Ni-P-Al2O3 composite coatings

[J].

表面活性剂对Ni-P-Al2O3复合镀层性能的影响

[J].

Influence of polyethyleneglycol additive on pulse electrodeposition of zinc on magnesium alloy in reline tonic liquid as well as microstructure and corrosion resistance of zinc coating

[J].

添加剂聚乙二醇400对Reline离子液体电沉积Zn过程及镀层组织结构与耐蚀性的影响

[J].