腐蚀仿真模拟是一种逐渐兴起的腐蚀研究手段,优势在于不需要太过复杂的实验和投入太多的经济成本。通过数值模拟的手段精准的计算出腐蚀发生的情况,预判腐蚀失效的时间,以便提前采取措施,避免因腐蚀造成重大的损失,节约了时间成本和实验成本。早在上世纪90年代,雍兴跃等[1]采用数值计算的方法,针对圆盘流动体系,建立了流动腐蚀的数学模型,对碳钢在3.5% (质量分数) NaCl溶液湍流状态下的腐蚀进行模拟计算,并验证了湍流状态下碳钢的腐蚀过程中仍然是电化学因素为主要控制过程。腐蚀仿真模拟软件BEASY基于边界元法,多用于工程上阴极防护系统设计,ANSYS多应用于计算流体力学的数值模拟,而COMSOL相对比较灵活,基于有限元法,可以将多物理场进行耦合,直接对电化学腐蚀过程进行计算模拟,例如原电池腐蚀、缝隙腐蚀和电偶腐蚀[2]。

电偶腐蚀是最为常见的一种腐蚀种类,影响因素众多。长期以来,采用实验研究的方法,在电偶腐蚀研究方面取得了不少成就[10-12]。当前,虽然有学者采用实验与数值计算相结合的方法,开展了复杂大气环境下电偶腐蚀行为的研究[13]。然而,大多研究只局限于电偶腐蚀中电化学过程研究,很少涉及在流动体系中电偶腐蚀的研究。实际上,流速的变化会改变流动体系中流场的分布状况;流场的改变同时导致腐蚀产物及反应物浓度的分布状态,最终导致电极过程的变化。本课题组曾经采用实验与数值计算相结合的方法,研究了耦接异种金属管道在3.5% (质量分数) NaCl溶液中管道内表面电位的分布[14]。本文采用多物理场COMSOL Multiphysics模拟软件中的腐蚀模块,针对舰船海水管系中,常见紫铜/钢制管道之间的电偶腐蚀,在综合考虑流场、浓度场对电极过程影响基础上,进一步研究了动、静态条件下,流速、管径等因素对耦接金属管道内表面电位、电偶电流密度分布及电偶腐蚀程度的影响。同时,基于变网格数值模拟技术,对电偶腐蚀的发生进行了预测,以期为了解、掌握异种金属管道耦接时在导电介质中腐蚀状况及现场维护提供一定的技术支持。

1 实验方法

1.1 材料

以紫铜 (TP2Y) 和#20钢管道为研究对象,研究这两种金属管道耦接后,在3.5%NaCl溶液中的电偶腐蚀情况。其中,紫铜的化学成分 (质量分数,%) 为:S 0.01、Sb 0.002、As 0.002、Fe 0.005、Si 0.02,余量为Cu;#20钢的化学成分 (质量分数,%) 为:C 0.20、Si 0.18、Mn 0.40、Cr 0.20、Ni 0.30、Cu 0.25,余量为Fe。采用三电极电解池,使用Gamry Referencer600+电化学工作站进行电化学极化测试,扫描范围为相对自腐蚀电位±0.8 V,扫描速率为1 mV/s,分别测量紫铜、#20钢在3.5%NaCl溶液中静态下的极化曲线,紫铜开路电位为-207 mV,#20钢开路电位为-385 mV。其中,参比电极为217型饱和甘汞电极,铂电极为辅助电极。工作电极材料分别为紫铜 (TP2Y)、#20钢,工作面积为6.6 cm2,使用环氧树脂封装、制备。实验介质为3.5%NaCl溶液,温度为常温。

1.2 流体力学模型

流体流动分为层流和湍流,大多数情况都为湍流。湍流是一种高度复杂的非稳态三维流动。对于湍流运动的计算方法,可以采用雷诺平均rans模型求出湍流时的时间平均和全局平均的解,再通过运用的波努斯假设,转化为求解湍流粘性系数的问题。此时,引入k-ε模型进一步对粘性系数求解。本文在计算模拟过程中,使用k-ε模型进行模拟计算。在二维坐标系中,流体介质的控制方程可以表示为[15]:

式中,φ=u,v,K,ε;其中u、v分别为在稳态条件下,流体在轴向、径向上的速度分量,m/s;K为湍流动能,m2/s2;ε为湍流动能耗散率,m2/s3;ᴦ为广义扩散系数;S为源项。各广义变量的扩散系数及源项的具体值如表1所示,µt为湍流粘度系数;G为湍流的产生项。

1.3 电化学动力学模型

紫铜 (TP2Y) 和#20钢在中性3.5%NaCl溶液中,其表面发生的主要化学反应为:

阳极反应:

或者:

阴极反应:

因此,在利用实测极化曲线确定数值计算用的电化学参数时,极化曲线的动力学表达式应为[16]:

式中,Icorr为腐蚀电流密度;IL为极限电流密度;βa为阳极Tafel斜率;βc为阴极Tafel斜率;ΔE为过电位;φs为极化电位;φc为腐蚀电位。

1.4 其他相关模型方程

金属材料在腐蚀过程中,不仅金属电极电位、腐蚀介质电位随着时间空间而变化,而且腐蚀介质的组成也可能随着时间、空间而发生改变。为了精确地对腐蚀过程进行计算模拟,有必要准确描述腐蚀过程中腐蚀介质的组成、金属电极电位、腐蚀介质电位的分布状况。引入腐蚀介质带电离子通量、物质质量守恒以及电中性条件作为模型方程,并将上述电化学反应的表达式作为金属表面的边界条件。

一般地,带电粒子通量Ni包含扩散、迁移和对流。描述腐蚀介质中带电离子的传递方程采用Nernst-Planck方程。根据Nernst-Planck方程,带电离子通量可以表示为:

式中,Di和ci分别为物质i的扩散系数和浓度;zi为离子i的电荷;um,i为迁移率;u为描述电解液流动的速度矢量;F为Faraday常数;φi为腐蚀介质中物质i电位。

在腐蚀体系中,对于n-1种物质的存在质量守恒,其方程为:

式中,ci为物质i的浓度;Ni为带电离子通量;Ri为介质中均相反应物质量。

在电解液中,电流密度Il的平衡方程表示为:

在电解液中,所有电荷的通量之和即为电解液中的Il,这些电荷通量都来自离子通量。结合Faraday定律,可得

由Poisson方程可知,

式中,ε1为介电常数;φ2为电解质电位。除了高度稀释过的电解质溶液外的大多数电解质溶液中,均可以使用电中性的条件将Poisson方程近似表示为:

在电解液中,有n+1个未知数,分别是n个物质的浓度以及电解液电位。同样,也存在与未知数数量相同的方程。其中,物料平衡方程的个数为n-1,电中性条件是电解液中的第n个方程,电流密度平衡方程是第n+1个方程。

对于金属电位,可以结合欧姆定律,使用电流守恒方程表示。

同样的,金属中的电流密度应该守恒,即

其中,

式中,κs为金属的电导率;φs为金属电位。金属-电解液相接触的边界条件上使用Butler-Volmer方程。如果离子i参与了界面的电化学反应,那么边界处的通量一定与单位面积反应速率存在如下关系:

式中,n为金属表明的法失;Si是电荷转移反应中物质i的化学计量系数;n为电子数;IBV是离子i参与电化学反应,且用Butler-Volmer表达的电化学反应电流密度。系列反应的电流密度守恒的边界条件为

同时,由于Butler-Volmer表达式可以表示为多个反应的电流密度总和。为此,可以得到在电解液中金属电流密度平衡的边界条件,即

鉴于在电解质溶液中,金属电极表面存在很薄的边界层。在此,除边界层外,在其余各处的浓度梯度可以忽略条件下,此时的电流密度可以表示为:

其中,

根据电中性条件,可以推导出充分混合的电解液中的电流密度表达式为

1.5 模拟步骤

首先,为方便计算,设置几何模型为二维几何模型,管道内径为DN50 (在研究管径影响时,将管径设置为DN25、DN50、DN80、DN100分别计算) 紫铜与#20钢管道长度为1500 mm。其次,选择物理场接口,分别为腐蚀模块中的二次电流分布、流体湍流模块k-ε模型、稀物质传递;第三,选择研究目标,即稳态和带初始化的瞬态确定;第四,几何模型的构建,分别构建管长、管径,随后形成联合体;第五,构建网格,如图1所示,网格形状为常规大小三角形网格,对耦接位置进行局部细化处理;第六,设置各物理场接口中具体的边界条件:在二次电流分布中,输入查阅的电极平衡电位,交换电流密度;阴阳极传递系数设置均为0.5,动力学模型选用浓度依赖动力学。在稀物质传递中,首先输入传递流体介质的属性及氧气浓度,其次设置阴阳极电极表面耦合。在湍流k-ε模块中,设置流体介质为牛顿流体,确定流体出入口位置,输入入口流速及出口压力;完成所有设置。最后,进行计算与数据处理。

图1

2 实验结果

2.1 异种金属管道连接方式对其内表面电位分布的影响

2.1.1 异种金属管道绝缘连接

为了对比研究,首先进行完全绝缘且管道内介质为静止状态下的电位变化规律模拟,以DN50为例,结果如图2a,b所示。可以看出,当紫铜管道与钢管道在完全绝缘条件下连接时,无论静态或者动态,管道内表面电位随着距离法兰连接中心的距离增大而保持不变,这说明紫铜管道与钢管道在绝缘状态下耦接时,其内表面电位的电位分布是均匀的。

图2

图2

紫铜/钢管道绝缘连接时其内表面电位分布及绝缘条件下流动状态对其的影响

Fig.2

Potential distributions of inner surface of TP2Y pipe coupled with steel pipes by insulating way with v=0 m/s (a) and v=1 m/s (b) and influence of flow velocity on the potential distributions of the inner surface of copper/steel under insulation conditions (c)

由图2c可见,随着流体的流动,管道内表面电位随着距离法兰连接中心的距离增大依然保持均匀不变,但是管道内表面电位较静态时变正,当流速为1 m/s时,紫铜管道的内表面电位稳定在-190 mV,钢管道的内表面电位稳定在-390 mV,当流速增大至5 m/s时,其管道内表面电位分布较1 m/s也只是稍有变正,几乎未发生变化。

2.1.2 异种金属管道直接连接

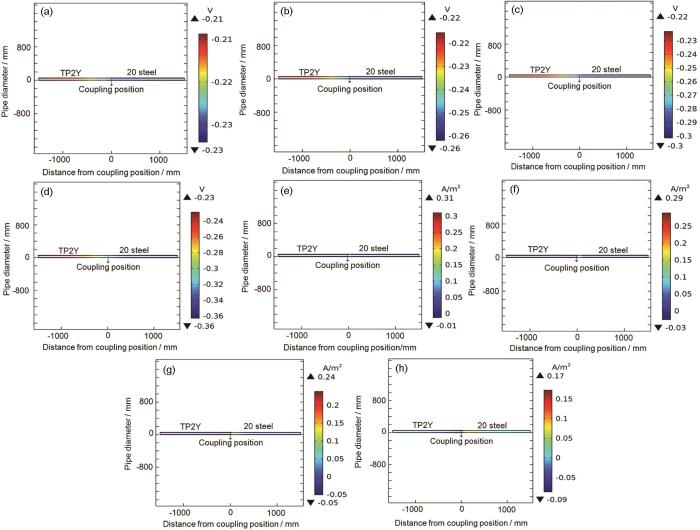

图3

图3

紫铜/#20钢管道直接偶接后管径对其内表面电位和电流密度分布变化的影响

Fig.3

Effects of pipe diameters on the potential distributions (a~d) and current density (e~h) of the inner surface for TP2Y pipes directly coupled with #20 steel pipes: (a, e) DN=25 mm, (b, f) DN=50 mm, (c, g) DN=80 mm, (d, h) DN=100 mm

由图4a可以看出,异种金属管道在直接耦接的状态下发生了电偶腐蚀。腐蚀电位较低的#20钢与腐蚀电位较高的紫铜直接偶接后产生了阳极极化,#20钢作为电偶对的阳极,其腐蚀加剧;而电位较高的紫铜 (TP2Y),由于阴极极化的作用,结果使得腐蚀速度下降,得到了阴极保护。当管径由25 mm增大到100 mm,作为电偶对阴极的金属管道内表面电位都发生负移,电偶对中阳极的金属管道内表面电位发生正移,耦接阴阳极管道间电位差逐渐缩小。同时,随着管径增大,电偶对中阴、阳极极金属管道电位变化长度也逐渐增大。这是因为管径增大,有利于极化条件下电力线的分布。进一步说明,在实际中,对管道实现阴极保护时,针对有较大口径的管道才更具有经济意义。

图4

图4

直接耦接条件下管径对紫铜/#20钢管道内表面电位及电流密度的影响

Fig.4

Influences of pipe diameters on the potentials (a) and current density (b) of the inner surface of TP2Y pipes directly coupled with #20 steel pipes

2.2 介质流动作用的影响

2.2.1 介质流速的影响

图5

图5

紫铜与#20钢管道 (DN50) 直接连接后流速对管道内表面电位分布及电流密度的影响

Fig.5

Effects of flow rates on potential distributions (a~d) and current density (e~h) of the inner surface for TP2Y pipes directly coupled with #20 steel pipes: (a, e) v=1 m/s, (b, f) v=3 m/s, (c, g) v=5 m/s, (d, h) v=10 m/s

由图6a可知,在动态下,流速低于5 m/s时,管道内表面电位不仅比静态下电位变得更正,而且阴阳极管道电位差变小,电位发生变化的长度也比静态下小。当流速为10 m/s时,阴阳极管道内表面电位不仅比低流速下变得更负,电位发生变化的距离也变长。这一方面是由于异种金属耦接造成的;另一方面,可能是因为随着管道内流体介质的流速增大,在流体力学的作用下,管道内表面的腐蚀产物被带走,造成管道内表面不断更新的缘故。

图6

图6

紫铜/钢管道直接耦接条件下流速对其内表面电位和电流密度的影响

Fig.6

Influence of flow rates on the potential (a) and current density (b) of the inner surface for TP2Y pipes directly coupled with #20 steel pipes

由图6b可知,当介质发生流动时,在两管道的耦接处的局部电流密度有所升高。当流速为1 m/s,阳极管道位于耦接位置的最大电流密度升高至约0.31 A/m2,但电流密度的变化距离缩短,在耦接位置100 mm处就基本接近于0 A/m2,阴极紫铜管道耦接位置的局部电流密度较静态下减小,约为-0.006 A/m2。随着流速的上升,阳极管道耦接处的电流密度逐渐减小,但电流密度沿管道发生变化的距离在逐渐增大。结合电位变化规律可知,当介质发生流动时,降低了阴阳极管道的电位差,减缓了阳极金属管道腐蚀的发生,但是随着流速的逐渐增大,流动对金属管道发生电偶腐蚀的减缓效果逐渐减弱。这是因为,低流速下流场变化使得边界层减薄,氧在界面处扩散变得容易,氧化膜开始生成,使得管道电位升高,电位差降低,电流密度变化距离缩短。当流速逐渐升高,氧化膜的生成效果减弱,电位差又开始降低,电流密度变化距离延长,电偶腐蚀加剧。

2.2.2 管径对电位分布影响

在入口流速为3 m/s的流动状态下,对紫铜与#20钢管道进行直接偶接,保持其他参数不变,分别设置管径为25、50、80和100 mm时,研究动态下管道内表面电位随距离耦接点长度变化的分布如图7a~b所示。可以看出,在流动状态下,紫铜与#20钢管道直接耦接时,随着管径的增加,阴极管道的内表面电位逐渐负移,阳极管道内表面电位并且阴阳极管道的内表面电位差逐渐降低,但与静态时增加管径其阴阳极管道电位变化相比,其电位差降低的程度微弱。这说明,在流体发生流动时,管径增大对减缓电偶腐蚀的作用效果减弱,此条件下,流体流动的作用为影响电偶腐蚀发生的主要控制因素。

图7

图7

紫铜/#20钢管道3 m/s流动状态下直接偶接后管径对其内表面电位分布和电流密度变化的影响

Fig.7

Effects of pipe diameters on the potential distributions (a~d) and current density (e~h) of the inner surface for TP2Y pipes directly coupled with #20 steel pipes under 3 m/s flow: (a, e) DN=25 mm, (b, f) DN=50 mm, (c, g) DN=80 mm, (d, h) DN=100 mm

图8

图8

3 m/s流动状态下直接耦接时管径对紫铜/#20钢管道内表面电位和电流密度的影响

Fig.8

Influences of pipe diameters on the potential (a) and current density (b) of the inner surface of TP2Y pipes directly coupled with # 20 steel pipes under 3 m/s flow

2.3 静态下耦接管道腐蚀的预测

2.3.1 时间对内表面电位的影响

图9

图9

紫铜和#20钢管道直接耦接后其内表面电位分布及电位随着时间的变化

Fig.9

Effect of time on the potential distributions (a~d) and potential (e) of the inner surface for TP2Y pipes directly coupled with #20 steel pipes for 12 h (a), 24 h (b), 48 h (c) and 72 h (d)

从图9e可见,直接耦接的异种金属管道内表面电位随着时间的变化稍有变负。与初始电位比较,12 h后,其内表面电位变负约11 mV;在24 h后,其内表面电位变负约20 mV;达到48 h时,其内表面电位变负约31 mV;超过72 h后,其内表面电位变负约32 mV,较48 h变负约1 mV,基本不再发生变化。这可能是由于随着时间,在开始阶段,管道内表面状态发生变化。最后,因腐蚀产物或者其他沉积物覆盖表面的缘故,使得管道内表面保持稳定的状态。

2.3.2 电偶对中阳极管道的腐蚀预测

在上述时间对管道内表面电位影响研究的基础上,同样以DN 50管道为例,对作为电偶对中阳极的#20钢管道内壁的腐蚀情况进行研究,结果如图10所示。可以看出,紫铜与#20钢管道耦接将发生电偶腐蚀,并且在靠近耦接处的腐蚀最严重。随着距耦接处的距离越远,腐蚀深度逐渐减小,管道腐蚀长度越来越长。其中,#20钢管道作为电偶对中的阳极,在10 d后,耦接处的腐蚀深度为2.66 μm;20 d后,在耦接处的腐蚀深度增大为6.01 μm;30 d后,深度可达到8.87 μm,腐蚀长度距离耦接处约为800 mm。与电偶腐蚀初期相比,腐蚀长度增大。这是由于腐蚀产物或沉积物覆盖管道表面,有利于电力线延伸的缘故。

图10

图10

电偶对中作为阳极的#20钢管道 (DN50) 腐蚀深度随时间的变化

Fig.10

Effect of time on the corrosion depth for #20 steel pipes (DN50) coupled directly with TP2Y pipes

2.3.3 电偶对中阳极管道腐蚀预测的实验验证

文献[17]提出,金属腐蚀的深度指标是把金属因腐蚀产生的厚度减少量用线量单位表示,可按下列公式将腐蚀质量指标换算为腐蚀深度 (VL) 指标。

其中,V为腐蚀速率,g/m2·h;VL为腐蚀深度,mm/M;ρ为金属密度,kg/m3。V可以通过腐蚀过程中的腐蚀电流密度Ia的大小来衡量,通过Faraday定律将电流指标和质量指标关联起来。

式中,m金属的相对原子质量,g;n为电子数;F为Faraday常数。由实验部分介绍方法,分别测得紫铜与#20钢在3.5%NaCl溶液中的极化曲线如11所示。由图可知,所得Ia为0.1 A/m2,这也与模拟值0.09 A/m2近乎吻合。将实验腐蚀电流密度值带入

图11

图11

紫铜与#20钢形成在3.5%NaCl介质中的电偶腐蚀极化图

Fig.11

Polarization curves of TP2Y/#20 steel in a 3.5% NaCl solution

腐蚀发生10 d,其耦接处后腐蚀深度的实验数值约为3.2 μm/month,实验与模拟结果的误差为16.8%;腐蚀发生20 d后,腐蚀深度的实验数值约为6.4 μm/month,实验与模拟结果的误差为4%;30 d后,腐蚀深度的实验数值约为9.6 μm/month,实验与模拟结果的误差为7% (图12)。

图12

图12

模拟与实验结果的对比

Fig.12

Comparison of the experimental data with the numerical results

3 结论

(1) 紫铜与#20钢管道在直接偶接后,作为电偶对中的阳极,#20钢管道发生电偶腐蚀;TP2Y管道受到阴极保护。从电偶对中阴极管道到阳极管道,管道内表面电位由正变负,在阴阳极耦接处电位由正急剧变负;管道内表面的电流从小迅速增大,在耦接处达到最大值。之后,由大迅速减小。管道内表面电位、电流分布特征与管道直径无关。但腐蚀长度随着管道管径增大而有所增大。

(2) 当管道内介质流动时,电偶对中阴阳极管道的内表面电位都会升高变正。作为电偶对中阳极管道的腐蚀长度较静态条件下的稍微小些。但是,管道内表面电位分布特征没有发生改变。

(3) 对异种金属管道的电偶腐蚀预测模拟结果表明,静态条件下,直接耦接异种金属管道内表面电位在初期随着时间有所变化。随着电偶腐蚀的发展,其内表面电位基本不再改变。作为电偶对的阳极管道,其腐蚀深度随着距耦接处的距离增大而逐渐减小,在耦接处的腐蚀深度最大。随着时间延长,阳极管道的腐蚀深度明显地增大,与实验验证一致。

参考文献

Application of numerical method to study of flow-induced corrosion—(Ⅱ) Metal corrosion under turbulent condition

[J]. J.

数值计算法在流体腐蚀研究中的应用—(Ⅱ) 湍流条件下金属的腐蚀

[J].

Numerical simulation of chloride ion induced corrosion of reinforced concrete structures in marine environment

[J]. J.

沿海钢筋混凝土结构Cl-侵蚀数值模拟方法研究

[J].

Numerical simulation and experimental corroboration of galvanic corrosion of mild steel in synthetic concrete pore solution

[J].

Moving boundary simulation and mechanistic studies of the electrochemical corrosion protection by a damaged zinc coating

[J].

Numerical simulation of micro-galvanic corrosion of Al alloys: Effect of density of Al(OH)3 precipitate

[J].

Investigation of corrosion behavior at elbow by array electrode and computational fluid dynamics simulation

[J].

Research progress on corrosion and protection simulation of metal materials in marine environment

[J].

海洋环境金属材料腐蚀与防护仿真研究进展

[J].

Research status of numerical simulation of erosion corrosion in seawater pipeline

[J].

海水管路冲刷腐蚀数值模拟研究现状

[J].

Simulation study on influence of flow velocity and bending angle on corrosion behavior of elbow

[J].

流速和弯曲角度对弯头腐蚀行为影响仿真研究

[J].

Corrosion behavior of riveted joints of TC4 Ti-alloy and 316L stainless steel in simulated marine atmosphere

[J]. J.

海洋大气环境下TC4钛合金与316L不锈钢铆接件腐蚀行为研究

[J].

Corrosion behavior of H62 brass alloy/TC4 titanium alloy welded specimens

[J]. J.

H62黄铜/TC4钛合金焊接件腐蚀行为研究

[J].

Study on galvanic corrosion of aluminum alloy related joint in simulated coastal wet atmosphere

[J].

模拟沿海大气环境下铝合金搭接件电偶腐蚀行为研究

[J].

Galvanic corrosion of aircraft components in atmospheric environment

[J]. J.

大气环境中飞机构件的电偶腐蚀研究

[J].

Potential distributions for coupling of disimillar metallic pipes in 3.5%NaCl solution

[J].

异种金属管道耦接引起的电位分布研究

[J].

Galvanic series of metals and effect of alloy compositions on corrosion resistance in Sanya seawater

[J].

金属材料在三亚海水中的腐蚀电位序及合金成分对耐蚀性的影响

[J].

Progress on the corrosion mechanism of sulfate-reducing bacteria in marine environment on metal materials

[J]. J.

海洋环境硫酸盐还原菌对金属材料腐蚀机理的研究进展

[J].

Performance of Al-Zn-In-Mg-Ti sacrificial anode in simulated low dissolved oxygen deep water environment

[J]. J.

深海低溶解氧环境下Al-Zn-In-Mg-Ti牺牲阳极性能研究

[J].

Effect of Fe3+ on pitting corrosion of stainless steel in simulated seawater

[J]. J.

模拟海水溶液中Fe3+对不锈钢点蚀的影响

[J].

Research progress on corrosion of metal materials caused by Dissimilatory iron-reducing bacteria in seawater

[J]. J.

海水环境中异化铁还原菌所致金属材料腐蚀的研究进展

[J].

Effect of synergistic action of Cu/Ni on corrosion resistance of low alloy steel in a simulated tropical marine atmosphere

[J]. J.

海洋大气环境Cu/Ni协同作用对低合金钢耐蚀性影响

[J].

Study on the rusting evolution and the performance of resisting to atmospheric corrosion for Mn-Cu steel

[J].

Mn-Cu钢大气腐蚀锈层演化规律及其耐候性的研究

[J].

A detailed study on the synergistic corrosion inhibition impact of the Quercetin molecules and trivalent europium salt on mild steel; electrochemical/surface studies, DFT modeling, and MC/MD computer simulation

[J].

Corrosion behavior of 5052 and 6061 aluminum alloys in deep ocean environment of South China Sea

[J].

5052和6061铝合金在中国南海深海环境下的腐蚀行为研究

[J].

Variation of free corrosion potential of several metallic materials in natural seawater

[J]. J.

金属材料在天然海水中的腐蚀电位及其变化规律

[J].

Corrosion potentials of metals in natural sea water of South China Sea

[J].

金属在南海海域腐蚀电位研究

[J].

Microstructural characterisation and corrosion performance of old railway girder bridge steel and modern weathering structural steel

[J].

Enhanced predictive corrosion modeling with implicit corrosion products

[J].

An investigation of corrosion of tinplate oil cans during transportation

[J].

Investigation of weld corrosion effects on the stress behavior of a welded joint pipe using numerical simulations

[J].

Cellular automaton simulations of corrosion damage evolution of aluminum

[D].

金属铝腐蚀损伤演化过程的元胞自动机模拟

[D].

Effect of different UV intensity on corrosion behavior of carbon steel exposed to simulated Nansha atmospheric environment

[J].

The mechanism of atmospheric rusting and the protective amorphous rust on low alloy steel

[J].

Microbiologically influenced corrosion of 316L SS by marine biofilms in seawater

[J]. J.

天然海水中微生物膜对316L不锈钢腐蚀行为研究

[J].

Mapping the galvanic corrosion of three coupled metal alloys using coupled multielectrode array: Influence of chloride ion concentration

[J].

Reconstruction and characterization of galvanic corrosion behavior of X80 pipeline steel welded joints

[J].

X80管线钢焊接接头的模拟重构及电偶腐蚀行为表征

[J].

High performance steels: the scenario of theory and technology

[J].

钢的高性能化理论与技术进展

[J].

Corrosion potential of metals in natural river water

[J].

金属材料在天然河水中的腐蚀电位研究

[J].